材料机械强度的测定

- 格式:ppt

- 大小:1.08 MB

- 文档页数:18

机械工程材料强度规范要求一、引言机械工程材料的强度规范是确保机械零件和结构能够承受各种力学负荷的基础。

在机械设计和制造过程中,准确遵守强度规范要求是确保产品质量和可靠性的关键。

本文将介绍机械工程材料强度规范要求的基本概念和常见标准。

二、机械工程材料的基本概念1. 强度强度是材料抵抗破坏的能力,它可以衡量材料承受力学负荷的能力。

强度包括拉伸强度、屈服强度、抗压强度等。

2. 韧性韧性是材料抵抗应力集中时发生断裂的能力。

韧性高的材料可以在承受较大外力时变形而不断裂。

3. 脆性脆性是材料在受力后容易发生突然破裂的性质。

脆性材料在受到冲击或突然受力时容易破裂。

4. 硬度硬度是材料抵抗刮擦或穿透的能力。

硬度高的材料表面不容易被划伤或被穿透。

三、机械工程材料强度规范的常见标准1. GB/T 228.1-2010 金属材料拉伸试验第1部分:室温试验方法这个标准规定了金属材料室温下进行拉伸试验的方法和要求,通过测量试样拉伸到断裂之前的力和变形,评估材料的强度和韧性。

2. GB/T 232-2010 金属材料硬度试验常用硬度试验方法这个标准规定了金属材料硬度试验的常用试验方法,包括布氏硬度试验、洛氏硬度试验、维氏硬度试验等多种硬度试验方法,用于评估材料的硬度和强度。

3. GB/T 2039-2001 魔煞发试验方法该标准规定了金属材料抗冲击韧性的测定方法,通过维氏冲击试验来评估材料的抗冲击性。

4. GB/T 6394-2002 木材硬度试验方法本标准规定了硬木和软木材料的硬度试验方法。

通过测量木材在受力下的变形程度,评估其强度和耐用性。

5. GB/T 23482-2009 铁和钢临界脆断温度试验方法该标准规定了测试铁和钢的临界脆断温度的方法。

通过测量材料在低温下的弯曲变形和断裂温度,评估材料的脆性和韧性。

四、机械工程材料强度规范的应用案例以某型号汽车发动机缸体为例,按强度规范对其材料性能进行评估。

根据设计要求,发动机缸体需要具备足够的强度和韧性,以承受汽车引擎的工作负荷和各种外界力。

材料强度和断裂特性测试方法概述材料强度和断裂特性是评估材料性能和可靠性的重要指标。

在工程领域中,如果材料无法经受住所需的力量或无法在适当的载荷条件下延展,可能导致结构和功能的失败。

因此,了解材料的强度和断裂特性对于设计和制造过程至关重要。

本文将概述几种常见的材料强度和断裂特性测试方法。

一、材料强度测试方法1. 拉伸测试:拉伸测试是最常见和基础的材料强度测试方法之一。

这种测试方法通过将材料置于拉伸设备中,施加一个持续增加的拉伸载荷,直到材料发生断裂。

拉伸测试可以确定材料的拉伸强度、屈服强度、断裂强度等力学性能。

2. 压缩测试:压缩测试是另一种常见的材料强度测试方法,它与拉伸测试相反。

在压缩测试中,材料被放置在压缩设备中,施加一个持续增加的压缩载荷,直到材料发生压缩变形或破坏。

压缩测试可以评估材料的压缩强度、屈服强度以及抗压性能。

3. 弯曲测试:弯曲测试常用于评估材料在受弯曲载荷下的性能。

在弯曲测试中,材料被放置在一个弯曲设备中,施加一个持续增加的弯曲载荷,直到材料产生弯曲或破坏。

弯曲测试可以测量材料的弯曲强度、弯曲刚度以及抗弯刚性。

二、材料断裂特性测试方法1. 断裂韧性测试:断裂韧性是评估材料在受到撞击或快速载荷下承载能力的能力。

常见的断裂韧性测试方法包括冲击试验和拉伸试验。

- 冲击试验:冲击试验通过施加一个快速、高能量的外力来模拟撞击条件。

常用的冲击试验方法有冲击强度试验和冲击韧性试验。

这些试验可以评估材料在受到冲击载荷时的断裂特性。

- 拉伸试验:拉伸试验用于评估材料在肯尼迪构面的韧性。

这种试验方法会施加一个快速增加的拉伸载荷,以模拟材料在快速载荷下的响应。

拉伸试验可以通过测量材料断口面积的增加和断口延伸来评估材料的断裂韧性。

2. 断裂韧性测试:断裂韧性是评估材料在受到撞击或快速载荷下承载能力的能力。

常见的断裂韧性测试方法包括冲击试验和拉伸试验。

- 冲击试验:冲击试验通过施加一个快速、高能量的外力来模拟撞击条件。

实验一拉伸实验拉伸实验是检验材料机械性能的最基本的实验。

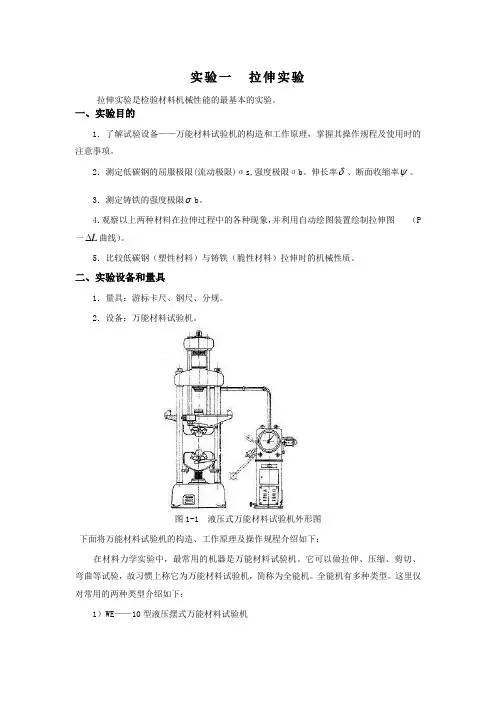

一、实验目的1.了解试验设备——万能材料试验机的构造和工作原理,掌握其操作规程及使用时的注意事项。

2.测定低碳钢的屈服极限(流动极限)σs,强度极限σb、伸长率δ、断面收缩率ψ。

3.测定铸铁的强度极限σb。

4.观察以上两种材料在拉伸过程中的各种现象,并利用自动绘图装置绘制拉伸图(P ∆曲线)。

一L5.比较低碳钢(塑性材料)与铸铁(脆性材料)拉伸时的机械性质。

二、实验设备和量具1.量具:游标卡尺、钢尺、分规。

2.设备:万能材料试验机。

图1-1 液压式万能材料试验机外形图下面将万能材料试验机的构造、工作原理及操作规程介绍如下:在材料力学实验中,最常用的机器是万能材料试验机。

它可以做拉伸、压缩、剪切、弯曲等试验,故习惯上称它为万能材料试验机,简称为全能机。

全能机有多种类型。

这里仅对常用的两种类型介绍如下:1)WE——10型液压摆式万能材料试验机WE—10型液压摆式万能材料试验机的外形如图1—1,它的构造原理示意图如图图1-2 液压摆式万能材料试验机原理示意图(1)加力部分在试验机的底座上,装有两根固定立柱2,立柱支承着固定横梁3及工作油缸4。

当开动油泵电动机后,电动机带动油泵5,将油箱里的油,经送油阀23送至工作油缸4,推动其工作活塞6,使上横梁7、活动立柱8和活动平台9向上移动。

如将拉伸样装于上夹头10和下夹头11内,当活动平台向上移动时,因下夹头不动,而上夹头随着平台向上移动,则试样受到拉伸;如将试样装于平台的承压座12内,平台上升时,则试样受到压缩。

做拉伸实验时,为了适应不同长度的试样,可开动下夹头的电动机使之带动蜗杆、蜗杆带动蜗轮、蜗轮再带动丝杆,可控制下夹头上、下移动,调整适当的拉伸空间。

(2)测力部分装在试验机上的试样受力后,它受力大小,可在测力盘上直接读出。

试样受了载荷的作用,工作油缸内的油就具有一定的压力。

这压力的大小与试样所受载荷的大小成比例。

膜的机械强度测定实验报告本实验旨在通过测定膜的机械强度来评估其抗耐压性能,为膜材料的应用提供参考依据。

实验原理:膜的机械强度是指膜材料在外力作用下能够承受的最大应力。

常用的测定方法有拉伸测试、撕裂测试和压缩测试等。

本实验选择了拉伸测试方法来测定膜的机械强度。

实验步骤:1. 准备工作:将所需的膜材料切割成适当的测试样品尺寸,得到满足标准要求的试件。

2. 实验前处理:根据膜材料的特性,进行适当的处理,如干燥、清洗、消毒等。

3. 设置拉伸测试仪参数:根据膜材料的特性和要求,设置拉伸测试仪的拉伸速度、力传感器灵敏度等相关参数。

4. 将试件夹在拉伸测试仪上:用夹具将试件夹在拉伸测试仪上,保证不会滑动和变形。

5. 进行拉伸测试:启动拉伸测试仪,开始进行拉伸测试,同时记录力值和位移值。

6. 计算机械强度参数:通过测量的力值和位移值,计算膜的抗拉强度、断裂伸长率等机械强度参数。

实验结果及数据处理:根据实验测得的力值和位移值,计算得到膜的抗拉强度和断裂伸长率等机械强度参数。

将计算结果绘制成曲线,便于对膜的机械性能进行分析和比较。

实验讨论:膜的机械强度是影响其使用性能的重要指标之一。

通过本实验确定膜的机械强度参数,可以对膜材料的物理性能进行评估和比较,为膜材料的选择和应用提供参考依据。

同时,实验中可能会受到一些因素的干扰,如试件制备的误差、拉伸测试仪的精度等,需要注意这些因素对实验结果的影响。

实验总结:本实验通过测定膜的机械强度来评估其抗耐压性能。

实验结果可以用于膜材料的选择和应用。

在实验中,我们要注意试件制备的准确性和拉伸测试仪的精度,以保证实验结果的准确性和可靠性。

同时,我们还可以通过进一步的实验研究,探究膜材料的机械性能与其结构、成分等之间的关系,为膜材料的开发和改进提供理论基础。

光纤电缆机械强度测试光纤电缆机械强度测试光纤电缆的机械强度测试被广泛应用于光通信行业。

它可以评估光纤电缆在外界力量作用下的抗压能力,以确保其在安装和使用过程中的可靠性和持久性。

以下是光纤电缆机械强度测试的一些步骤。

第一步:准备测试设备进行光纤电缆机械强度测试时,需要一些专用的测试设备。

这些设备包括拉力测试机、压力测试机和弯曲测试机。

确保这些设备的准确性和校准。

第二步:选择适当的测试方法根据测试的具体需求,选择恰当的测试方法。

主要的机械强度测试方法包括拉伸测试、压缩测试和弯曲测试。

拉伸测试用于评估电缆在受拉力作用下的抗拉能力,压缩测试用于评估电缆在受压力作用下的抗压能力,而弯曲测试用于评估电缆在曲线路径下的抗弯能力。

第三步:准备测试样品从生产线或现场中选取代表性的光纤电缆样品进行测试。

确保样品的长度和直径符合测试要求,并清除任何杂质和污垢。

第四步:执行测试根据所选的测试方法,将样品安装在测试设备上。

拉伸测试中,样品会被固定在测试机上,并施加逐渐增加的拉力,直到断裂为止。

压缩测试中,样品会被放置在压力测试机中,并施加逐渐增加的压力,直到达到预设的压力值。

弯曲测试中,样品会被置于弯曲测试机中,并进行逐渐增加的弯曲操作,直到达到预设的弯曲半径。

第五步:记录测试数据在测试过程中,记录关键的测试数据,如施加的力量、应变和变形。

这些数据将用于评估光纤电缆的机械强度性能。

第六步:分析和评估结果根据测试数据,进行结果的分析和评估。

比较测试样品的强度性能和预定的标准或规范要求,以确定其是否符合要求。

第七步:报告和记录根据测试结果,生成测试报告并进行必要的记录。

测试报告应包含测试方法、测试样品的详细信息、测试数据以及结论和建议。

通过以上步骤的执行,可以全面评估光纤电缆的机械强度性能。

这将确保光纤电缆在安装和使用中的可靠性,并为光通信系统的稳定运行提供保障。

材料学中的机械性能测试方法材料学是一个综合性学科,它研究的对象是物质的性质、结构和性能等方面。

其中机械性能是材料科学的重要内容之一,机械性能测试方法的研究和应用是发展新材料技术的基础。

本文将介绍材料学中的机械性能测试方法。

一、拉伸试验拉伸试验是材料学中最常用的一种机械性能测试方法,它能够测定材料在拉伸载荷作用下的延展性和强度。

这种测试方法可以通过试验样品来确定其材料性能,从而对材料的应用进行合理分析。

拉伸试验的具体步骤如下:1. 选择适当的试样,根据试样几何形状设计适当的夹具。

2. 安装材料试验机,调整试验机参数并对试样进行夹紧。

3. 施加载荷并记录载荷-位移曲线。

4. 通过载荷-位移曲线得到应力-应变曲线和最大应力点,从而计算出弹性模量、屈服点和断裂强度等参数。

二、压缩试验压缩试验是衡量材料在压缩载荷下的抗压强度以及变形塑性的一种测试方法。

与拉伸试验不同,压缩试验可以通过在材料内部施加压缩应力来确定其性能。

压缩试验的具体步骤如下:1. 选择合适的试样几何形状和大小,设计适当的夹具和加载系统。

2. 将样品放置在试验机中,对试样进行夹紧。

3. 施加载荷并记录载荷-位移曲线。

4. 通过载荷-位移曲线得到应力-应变曲线和最大应力点,从而计算出抗压强度、屈服压力和压缩弹性模量等参数。

三、弯曲试验弯曲试验是一种常用的材料性能测试方法,可以测定材料的弯曲刚度、弯曲强度以及断裂韧性等性能。

该试验是一种间接性测量方法,一定程度上反映了材料在加载下的变形和破坏行为。

弯曲试验的具体步骤如下:1. 确定试样的形状和大小,然后设计适当的夹具和加载系统。

2. 在试样的中间位置施加弯曲载荷,并记录弯曲变形的载荷位移曲线。

3. 通过载荷位移曲线得到应力-应变曲线和最大应力点,从而计算出抗弯强度、韧性指数和弯曲模量等参数。

四、硬度试验硬度试验是材料相关性质的一项重要指标,可以描述材料在受外力作用下产生微小的表面塑性变形,从而评估材料的抗磨损、抗压缩、硬度等性能。

目录摘要 (1)1引言 (1)2金属材料的力学性能简介 (2)2.1 强度 (2)2.2 塑性 (2)2.3 硬度 (2)2.4 冲击韧性 (3)2.5 疲劳强度 (3)3金属材料力学性能测试方法 (3)3.1拉伸试验 (4)3.2压缩试验 (6)3.3扭转试验 (8)3.4硬度试验 (11)3.5冲击韧度试验 (16)3.6疲劳试验 (19)4常用的仪器设备简介 (20)4.1万能试验机 (20)4.2扭转试验机 (23)4.3摆锤式冲击试验机 (28)5金属材料力学性能测试方法的发展趋势 (30)参考文献 (30)金属材料的力学性能及其测试方法摘要:金属的力学性能反映了金属材料在各种形式外力作用下抵抗变形或破坏的某些能力,它与材料的失效形式息息相关。

本文主要解释了金属材料各项力学性能的概念,介绍了几个常见的测试金属材料力学性能的试验以及相关的仪器设备,最后阐述了金属材料力学性能测试方法的发展趋势。

关键词:金属材料,力学性能,测试方法,仪器设备,发展趋势Test Methods for The Mechanical Properties of MetalMaterialAbstract:The mechanical properties of metal material which reflect some abilities of deformation and fracture resistance under various external forces are closely linked with failure forms. This paper mainly introduces some concepts of mechanical properties of metal material, common experiments testing mechanical properties of metal material and apparatuses used. The trend of development of test methods for mechanical properties of metal material is also discussed.Keywords:metal material,mechanical properties,test methods,apparatuses,development trend1引言材料作为有用的物质,就在于它本身所具有的某种性能,所有零部件在运行过程中以及产品在使用过程中,都在某种程度上承受着力或能量、温度以及接触介质等的作用,选用材料的主要依据是它的使用性能、工艺性能和经济性,其中使用性能是首先需要满足的,特别是针对性的材料力学性能往往是材料设计和使用所追求的主要目标。

水泥胶砂综合性能实验(胶砂流动度、机械强度的测定)分实验一水泥胶砂流动度一、实验目的1、掌握GB / T 2419—94水泥胶砂流动度的检验方法;2、正确使用仪器并熟悉性能。

二、实验原理胶砂流动度是人为规定水泥砂浆处于一种特定的和易状态,它反映的出水泥胶砂的可塑性。

用流动度来控制加水量,使胶砂物理性能的测试准确可比,用流动度来控制水泥胶砂强度成型加水量,所测得的水泥强度与混凝土强度之间有较好的相关性。

胶砂流动度是通过规定的流动度跳桌来确定,单位mm。

三、实验仪器材料1、实验仪器:胶砂搅拌机符合GB 177 有关规定。

水泥胶砂流动度测定仪(简称跳桌)。

试模:用金属材料制成,由截锥圆模和模套组成。

截锥圆模内壁应光滑,尺寸为:高度60±0.5mm ;上口内径70±0.5mm ;下口内径100±0.5mm ;下口外径120mm ;模套与截锥圆模配合使用。

捣棒:用金属材料制成,直径为20±0.5 mm,长度约200mm。

捣棒底面与侧面成直角,其下部光滑,上部手柄滚花。

卡尺:量程为200mm,分度值不大于0.5 mm。

小刀:刀口平直,长度大于80mm 。

2、试验材料及条件一次试验用的材料数量为:水泥450g(540g),标准砂1350g,水量按预定水灰比计算。

水泥试样、标准砂和试验用水应符合GB 177 有关规定。

试验条件应与GB 177 有关规定一致。

四、实验操作步骤1、跳桌在试验前先进行空转,以检验各部位是否正常。

2、胶砂制备按GB 177 有关规定进行。

在制备胶砂的同时,用潮湿棉布擦拭跳桌台面、试模内壁、捣棒以及与胶砂接触的用具,将试模放在跳桌台面中央并用潮湿棉布覆盖。

3、将拌好的胶砂分两层迅速装入流动试模,第一层装至截锥圆模高度约三分之二处,用小刀在相互垂直两个方向各划 5 次,用捣棒由边缘至中心均匀捣压15 次,如图 1 ;随后,装第二层胶砂,装至高出截锥圆模约20 mm ,用小刀划10 次再用捣棒由边缘至中心均匀捣压10 次,如图 2 。

材料力学实验指导书(第一部分)材料的力学性能测试浙江工业大学机电学院2006年9月第一部分材料的力学性能测试任何一种材料受力后都有变形产生,变形到一定程度材料就会降低或失去承载能力,即发生破坏,各种材料的受力——变形——破坏是有一定规律的。

材料的力学性能(也称机械性能),是指材料在外力作用下表现出的变形和破坏等方面的性能,如强度、塑性、弹性和韧性等。

为保证工程构件在各种负荷条件下正常工作,必须通过试验测定材料在不同负荷下的力学性能,并规定具体的力学性能指标,以便为构件的强度设计提供可靠的依据。

材料的主要力学性能指标有屈服强度、抗拉强度、材料刚度、延伸率、截面收缩率、冲击韧性、疲劳极限、断裂韧性和裂纹扩展特性等。

金属材料的力学性能取决于材料的化学成分、金相结构、表面和内部缺陷等,此外,测试的方法、环境温度、周围介质及试样形状、尺寸、加工精度等因素对测试结果也有一定的影响。

材料的力学性能测试必修实验为5学时,包括:轴向拉伸实验、轴向压缩实验、低碳钢拉伸弹性模量E的测定、扭转实验、低碳钢剪切弹性模量G的测定。

§1-1 轴向拉伸实验一、实验目的1、测定低碳钢的屈服强度()、抗拉强度()、断后伸长率A11.3(10)和断面收缩率Z()。

2、测定铸铁的抗拉强度()。

3、比较低碳钢(塑性材料)和铸铁(脆性材料)在拉伸时的力学性能和断口特征。

注:括号内为GB/T228-2002《金属材料室温拉伸试验方法》发布前的旧标准引用符号。

二、设备及试样1、电液伺服万能试验机(自行改造)。

2、0.02mm游标卡尺。

3、低碳钢圆形横截面比例长试样一根。

把原始标距段L0十等分,并刻画出圆周等分线。

4、铸铁圆形横截面非比例试样一根。

注:GB/T228-2002规定,拉伸试样分比例试样和非比例试样两种。

比例试样的原始标距与原始横截面积的关系满足。

比例系数取5.65时称为短比例试样,取11.3时称为长比例试样,国际上使用的比例系数取5.65。

0/A P =s s σ金属材料力学性能测试——拉伸实验拉伸实验是测定材料力学性质基本的重要实验之一。

根据国家标准金属拉力实验法的规定,拉伸试件必须做成标准试件。

圆截面试件如图1-1所示:长试件L=10d 0,短试件L=5d 0。

拉伸时材料的强度指标和塑性指标测定: 1、强度指标的测定:材料拉伸时的力学性能指标(如s σ,b σ,δ,ψ ),由拉伸破坏实验来确定。

图1-2是低碳钢拉伸实验时的拉伸图。

OA 段为弹性变形阶段,过了A 点,材料进入屈服阶段,材料进入上屈服点,A 点对应上屈服点的载荷Psu ,B 点对应 屈服点的载荷Psl 。

由于上屈服点的值不稳定(对同一批材料而言) ,下屈服点较稳定,因此在没有特别说明的情况下,规定下屈服点的载荷为屈服载荷Ps ,则屈服极限为: MPa 。

其中:A0为试件的初始横截面面积,拉伸图上D 点对应的最大荷载值为Pb,此后试件发生劲缩现象,迅速破坏。

材料的抗拉强度极限为:0/A P =b b σMPa 。

铸铁的拉伸实验图如图1-3所示。

试件变形很小,到达一定的载荷突然断裂,拉断时的最大载荷,即为强度的载荷Pb 铸铁拉伸强度极限为:0/A P =b b σMPa 。

2、塑性指标测定:将拉断后的低碳钢试件拼接后,测量断后标距L1;劲缩处的平均值径d1,由下列公式计算延伸率δ和断面收缩率ψ;%100/)(%100/)(010001⨯A A -=ψ⨯-=A L L L δ其中:A1为试件断开处的横截面积,L 1为试件断后的标距。

拉伸时材料机械性质的测定室温_____℃ 日期____年___月___日实验目的:1.测定低碳钢的屈服极限s σ,极限强度b σ,延伸率δ,面积收缩率ψ,铸铁的极限强度b σ。

2.观察拉伸过程中的实验现象。

实验设备:电子万能试验机。

游标卡尺。

实验主要步骤:1.分别测量两种材料的上、中、下横截面直径并填入表格。

2.安装试件,然后开始实验。

3.记录拉伸载荷,测量断后标距及收缩直径,代入公式计算。

实验一材料力学性能综合实验第一部份材料力学性能及测试原理材料的利用性能包括物理、化学、力学等性能。

关于用于工程中作为构件和零件的结构材料,人们最关切的是它的力学性能。

力学性能也称为机械性能。

任何材料受力后都要产生变形,变形到必然程度即发生断裂。

这种在外载作用下材料所表现的变形与断裂的行为叫力学行为,它是由材料内部的物质结构决定的,是材料固有的属性。

同时, 环境如温度、介质和加载速度关于材料的力学行为有专门大的阻碍。

因此材料的力学行为是外加载荷与环境因素一起作用的结果。

材料力学性能是材料抗击外加载荷引发的变形和断裂的能力。

材料的力学性能通过材料的强度、刚度、硬度、塑性、韧性等方面来反映。

定量描述这些性能的是力学性能指标。

力学性能指标包括屈服强度、抗拉强度、延伸率、截面收缩率、冲击韧性、疲劳极限、断裂韧性等。

这些力学性能指标是通过一系列实验测定的。

实验包括静载荷实验、循环载荷实验、冲击载荷实验和裂纹扩展实验。

其中静载荷拉伸实验是测定大部份材料常使劲学性能指标的通用方法。

力学指标的测定要依据统一的规定和方式进行,这确实是国家标准。

比如国家标准GB228-87是金属材料拉伸实验标准。

依据那个标准,能够测定金属的屈服强度、抗拉强度、延伸率、截面收缩率等力学性能指标。

其它材料如高分子材料、陶瓷材料及复合材料力学性能也应采纳各自的国家标准进行测定。

拉伸实验的条件是常温、静荷、轴向加载,即拉伸实验是在室温下以均匀缓慢的速度对被测试样施加轴向载荷的实验。

实验一样在材料实验机上进行。

拉伸试样应依据国家标准制作。

进行单拉实验时,外力必需通过试样轴线以确保材料处于单向拉应力状态。

实验机的夹具、万向联轴节和按标准加工的试样和准确地对试样的夹持保证了试样测量部份各点受力相等且为单向受拉状态。

试样所受到的载荷通过载荷传感器检测出来,试样由于受外力作用产生的变形能够借助横梁位移反映出来,也能够通过在试样上安装引伸计准确的检测出来。

陶瓷机械强度测定陶瓷是一种脆性材料,在捡选、加工、搬运和使用的过程中容易破损。

因此,测定陶瓷的机械强度对陶瓷材料的科学研究、生产质量控制及使用都有重要的意义。

测定陶瓷强度的负荷形式,一般用弯曲、拉伸或压缩。

一、实验目的(1)了解影响陶瓷材料机械强度的各种因素;(2)掌握陶瓷强度的测试原理与测试方法。

二、实验器材1、电子万能试验机2、实验夹具3、卡尺4、磨片机三、陶瓷强度的测定(一)陶瓷抗压强度的测定1、实验原理陶瓷抗压强度的测定一般采用轴心受压的形式。

陶瓷材料的破裂往往从表面开始,因此试样大小和形状对测量结果有较大的影响。

试样的尺寸增大,存在缺陷的概率也增大,测得的抗压强度值偏低。

因此,试样的尺寸应当小一点。

以降低缺陷的概率,减少“环箍效应”对测试结果的影响。

试验证明,圆柱体试样的抗压强度略高于立方体的试样的抗压强度。

这是因为,在制取试样时,圆柱体试样的一致性优于立方体。

圆柱体的内部应力较立方体均匀。

在对试样施加压力时,圆柱体受压方向确定,而立方体受压方向难于统一确定,不同方向的抗压强度有差异。

此外,试样的高度与抗压强度有关,抗压强度随试样高度的降低而增高。

因此,采用径高比为1:1的圆柱体试样比较合适。

2、试样制备(1)按生产工艺条件烧制直径(D)为(20土2)mm ,高度(H)为(20土2)mm 的规整样10件。

试样上下两面在磨片机上用100号金刚砂磨料磨平整,试样上下两面的不平行度小于0.010mm /cm ,试样中心线与底面的垂直度不小于0.0220mm /cm 。

(2)将试样清洗于净,剔除有可见缺陷的试样,干后待用。

3、实验步骤(1)测量试样受压面的尺寸,计算出面积。

每组试样不少于5个。

(2)将试样放置在试验机压板的中心部位,以2×102N/s 的速度施加负荷,直至试样破坏,读出试样破坏时的最大负荷。

高气孔率试样没有明显破坏现象时,试样以高度变化10%作为试样破坏点。

(3)将测试结果代入下式计算压缩强度:SP R C 式中:C R ——压缩强度,MPa ;P ——破坏负荷,N ;S ——试样受力面积。