磷酸二铵尾气洗涤增湿_磷酸一铵料浆气提浓缩

- 格式:pdf

- 大小:164.39 KB

- 文档页数:4

料浆法磷酸铵二铵料浆法磷酸铵二铵是一种常用的合成磷酸铵的方法。

本文将介绍料浆法磷酸铵二铵的原理、工艺流程以及其应用领域。

一、原理料浆法磷酸铵二铵是利用磷酸铵二铵的溶解度较低的特点,通过溶液浓缩的方式进行合成。

具体原理是将磷酸铵二铵的溶液通过蒸发浓缩,使其溶质浓度逐渐增加,最终达到饱和状态,再通过冷却结晶得到磷酸铵二铵结晶。

二、工艺流程料浆法磷酸铵二铵的工艺流程主要包括溶解、浓缩和结晶三个步骤。

1. 溶解:将磷酸铵二铵粉末加入适量的溶剂中,搅拌使其充分溶解,形成磷酸铵二铵的溶液。

2. 浓缩:将磷酸铵二铵的溶液通过加热蒸发的方式进行浓缩。

在浓缩的过程中,需要控制好温度和溶液的浓度,使其逐渐达到饱和状态。

3. 结晶:将浓缩后的磷酸铵二铵溶液进行冷却,使其逐渐结晶。

结晶过程中,可以通过搅拌或添加种晶剂来促进结晶的进行。

最终得到的结晶物即为磷酸铵二铵。

三、应用领域磷酸铵二铵作为一种重要的化肥和工业原料,在农业、化工等领域有广泛的应用。

1. 农业领域:磷酸铵二铵可作为一种高效的氮、磷肥料,广泛应用于农作物的生产中。

其可以提供植物所需的氮、磷养分,促进植物的生长和发育,提高作物的产量和品质。

2. 化工领域:磷酸铵二铵在化工工业中也有广泛的应用。

它可以用作硫酸铵的替代品,用于制备磷酸铵盐和磷酸铵肥料。

此外,磷酸铵二铵还可用于制备磷酸铵盐溶液,作为电解质溶液用于电镀工艺中。

3. 其他领域:除了农业和化工领域,磷酸铵二铵还可以用于制备阻燃剂、金属表面处理剂、水处理剂等。

其阻燃剂的应用在电子电器、建筑材料等领域具有重要意义,可以提高材料的防火性能。

料浆法磷酸铵二铵是一种常用的合成磷酸铵的方法。

通过溶解、浓缩和结晶等步骤,可以得到高纯度的磷酸铵二铵。

其在农业、化工和其他领域有广泛的应用,对于提高农作物产量、制备化学品和改善材料性能等方面起着重要作用。

中和、尾洗岗位1 岗位任务和岗位管辖范围1.1 岗位任务规范中和尾洗岗位生产操作程序,明确员工的日常工作内容,保证岗位生产正常稳定有序进行;制备合格的中和料浆供造粒岗位生产,洗涤回收造粒和干燥尾气中的氨、粉尘,以及收尘尾气中的粉尘。

1.2 岗位范围1.2.1浓磷酸日用槽、废液槽、内着剂槽、中和槽、造洗槽、干燥循环槽、氟洗涤槽、LV洗涤槽及附属泵及管道、氨管道计量调节系统。

1.2.2 尾气洗涤文丘里、造粒洗涤器、干燥洗涤塔、氟洗涤塔和LV 洗涤塔、尾气风机及附属的泵与管道,尾洗循环管道1.2.3 本岗位包括中和、尾洗两个工序。

2 工艺原理及流程概述2.1 中和工序在预中和槽,来自造洗涤器的含水、磷酸和回收氨的造洗液经流量计计量后加入预中和器,与喷射入预中和器的部分氨反应,反应温度约为110~118℃,N/P摩尔比大约1.5,料浆含水量16~20%,中和料浆送至造粒岗位喷浆,反应期间,中和反应放出大量热,逸出大量蒸汽和一些氨排至造洗涤系统吸收,通过添加浓磷酸或添加调节养分的硫酸来吸收,如果发泡,可向造洗器加入消泡剂控制发泡。

主要化学反应方程式: H3PO4+NH3=NH4H2PO4H3PO4+2NH3=(NH4)2HPO4H2SO4+2NH3=(NH4)2SO42.2 尾洗工序造粒机出来的含尘、含氨尾气和预中和槽出来的含氨尾气经过文丘里,与文丘里泵循环的磷酸(小循环)一起在文氏管喉径处高度湍流气液混合进行传质传热,洗去气体中夹带的肥料粉尘,磷酸与氨反应吸收尾气中的氨,降低气体温度。

从文丘里出来的气体进入造粒洗涤空塔进一步洗涤,洗涤后的尾气进入风机送入氟洗涤器。

来自干燥机的含尘气体经过干燥机旋风除尘器,旋风除尘器保温以减少堆积,空气风管采用较高的气速以防止堆积,然后进入干燥洗涤器,回收氨和粉尘,洗涤后的尾气进入尾气风机送入氟洗涤器,氟洗涤器接收来自造粒洗涤器以及干燥机洗涤器的尾气。

加入氟洗涤器的新鲜水和氟洗涤器中循环的氟洗涤液与气体逆流接触,氟洗涤液经计量逐渐从氟洗涤器泵送到造粒洗涤液槽。

磷酸二铵与磷酸一铵的料浆法与传统法联产分析

李小波

【期刊名称】《化工中间体》

【年(卷),期】2015(011)009

【摘要】本文将重点分析料浆法和传统法联产磷酸铵的生产工艺,主要就是使用将部分混有淤渣的稀磷酸与NH2充分混合,然后浓缩料浆得出磷酸一铵,其余部分沉出淤渣的磷酸经过浓缩综合后即可得出磷酸二铵。

通过这样科学的生产,不仅能够提高生产效率和产量,还能够让磷酸淤渣得到二次充分利用。

而通过实践调查证明,联产法是一种工艺互补的生产方式,具有节能环保、扩增效益的技术优势。

【总页数】1页(P87-87)

【作者】李小波

【作者单位】贵阳开磷化肥有限公司贵州贵阳551109

【正文语种】中文

【中图分类】TQ442.14

【相关文献】

1.料浆法粉状磷酸一铵装置干燥尾气处理系统的改进 [J], 余国斌

2.宜昌磷矿在湿法磷酸和料浆法磷酸一铵生产中的应用综述 [J], 黎元平

3.料浆法与传统法联产磷酸二铵和磷酸一铵 [J], 钟本和;应建康;张允湘

4.料浆法粉状磷酸一铵的节能设计 [J], 张才华;田文航;李智祥;李飞阔

5.料浆浓缩法联产磷酸二铵和磷酸一铵的工艺 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

料浆法制粉状磷酸一铵【摘要】本文主要介绍了利用中低品位磷矿采用料浆浓缩法制备粉状磷酸一铵(MAP)的工艺流程。

【关键词】中低品位磷矿;料浆法;三效蒸发浓缩;尾气二次洗涤0.概述利用稀磷酸生产磷酸铵的工艺,根据中和浓缩的先后顺序不同,可以分为“传统法”和“料浆法”。

“传统法”流程为稀磷酸→浓缩→氨中和→干燥。

此法为引进技术。

由于在磷酸浓缩过程中会析出大量固体悬浮物,使磷酸粘度增高,加热器结垢严重。

故此工艺要求含杂质较低的富磷矿(P2O5≥30%,R203/P2O5≤12%,MgO/P2O5≤5%)。

“料浆法”流程为稀磷酸→氨中和→磷铵料浆浓缩→干燥。

此法为国产技术,设备已实现国产化。

由于磷铵料浆浓缩过程中的温度、压力、结垢机理等与磷酸浓缩显著不同,加热器基本不结垢或少结垢。

故此工艺可适合杂质含量较高的中品位磷矿(P2O5≥26%,R2O3/P2O5≤18%,MgO/P2O5≤10%)。

本项目以湖北宜昌磷矿为原料制取磷酸,从而制备MAP,由于其磷矿品位偏低,故采用料浆法制备工艺,设计能力15万吨/年。

1.主要原料22%P2O5稀磷酸(从矿石制备而来)+99.5%液氨(来自氨球罐)。

2.工艺流程2.1氨化中和反应本项目采用是外环流氨化反应器系统,主要由管式反应器、快速氨化反应器和给料循环泵等设备组成。

气氨与磷酸的加入量通过比例调节进行控制,中和度维持在 1.10~1.15之间。

因为在这个范围内,磷酸氨化溶液中的氨分压极低,不必回收逸出到中和尾气中的氨。

气氨在管式反应器中与氨化料浆发生中和反应。

料浆吸收反应放出的热量形成过热料浆并进入快速氨化器,在快速氨化器上部空间闪蒸降温。

给料循环泵对快速氨化器中的料浆进行强制循环,强化气液传质,使物料充分反应。

由于在氨化反应中会产生大量的热量并形成二次蒸汽,本项目利用该二次蒸汽作为二、三效加热浓缩的热源,从而减少一次蒸汽的使用量。

2.2三效蒸发浓缩本项目采用逆流真空三效蒸发流程。

料浆法磷酸铵二铵磷酸铵二铵是一种常用的无机化合物,广泛应用于农业领域作为肥料。

料浆法是一种常见的制备磷酸铵二铵的方法,本文将介绍料浆法制备磷酸铵二铵的原理和过程。

一、原理介绍料浆法是一种湿法制备磷酸铵二铵的方法。

其核心原理是通过将磷酸铵与氨气反应生成磷酸铵二铵。

具体反应方程式如下:(NH4)3PO4 + 2NH3 → (NH4)2HPO4二、制备过程料浆法制备磷酸铵二铵一般分为以下几个步骤:1. 原料准备:准备磷酸铵和氨气作为反应原料。

磷酸铵可以通过磷酸和氨水反应制备得到,氨气则需要通过氨气发生器产生。

2. 反应槽装填:将原料加入反应槽中,通入氨气并控制温度和压力。

反应槽通常采用玻璃或不锈钢材料制作,以保证反应的安全和可控性。

3. 反应进行:在适当的温度和压力下,磷酸铵与氨气进行反应。

反应过程中需要控制反应时间和反应速率,以确保反应达到理想的程度。

4. 过滤和干燥:反应结束后,将反应产物进行过滤和干燥处理。

过滤可以去除反应中的杂质,干燥则可以得到纯净的磷酸铵二铵产品。

三、优点和应用料浆法制备磷酸铵二铵具有以下优点:1. 反应条件温和:料浆法制备磷酸铵二铵的反应条件相对温和,不需要高温高压条件,降低了能源消耗和设备成本。

2. 产品纯度高:料浆法制备的磷酸铵二铵产品纯度高,可以满足不同领域的需求,特别适用于农业领域的肥料生产。

3. 工艺简单:料浆法制备磷酸铵二铵的工艺相对简单,操作方便,易于实施和控制。

磷酸铵二铵作为一种重要的农业肥料,广泛应用于农田中。

它可以提供植物生长所需的氮元素和磷元素,促进植物的生长和发育。

此外,磷酸铵二铵还具有缓释效果,可以减少肥料的流失和浪费,提高农作物的利用率。

总结:料浆法磷酸铵二铵是一种常用的制备方法,通过磷酸铵与氨气的反应生成纯净的磷酸铵二铵产品。

料浆法具有反应条件温和、产品纯度高和工艺简单的优点,适用于农业领域的肥料生产。

磷酸铵二铵作为一种重要的农业肥料,可以为植物提供氮元素和磷元素,促进植物生长发育。

农业标准-磷酸一铵、磷酸二铵中总氮含量测定1主题内容与适用范围本标准规定了用蒸馏后滴定法测定磷酸一铵类、磷酸二铵类肥料中氨态氮含量。

本标准适用于磷酸浓缩法或料浆浓缩法所制得的磷酸铵类肥料的氨态氮含量测定。

2引用标准GB 601化学试剂滴定分析用标准溶液的制备3原理从碱性溶液中蒸馏出氨,用过量硫酸标准溶液吸收,以甲基红或甲基红-亚甲基蓝乙醇溶液为指示剂,用氢氧化钠标准溶液反滴定。

4试剂分别中,除非另有说明,限用分析纯试剂、蒸馏水或相同纯度的水。

4.1硫酸铵(GB 1396):优级纯,在105℃干燥至恒重;4.2盐酸(GB 622):1+1溶液;4.3氢氧化钠(GB 629):约400g/L溶液;4.4氢氧化钠标准溶液:c(NaOH)=0.2mol/L(相当于0.2N),按GB 601配制与标定;4.5硫酸(GB 625):c()=0.2mol/L标准溶液(相当于0.2N),按GB 601配制与标定;4.6甲基红(HG 3-958);4.795%乙醇(GB 678);4.8亚甲基蓝(HGB 3394);4.9指示剂溶液:4.9.1甲基红-亚甲基蓝乙醇溶液:溶解0.2g甲基红、0.1g亚甲基蓝于100mL 95%乙醇中;4.9.2甲基红乙醇溶液:溶解0.1g甲基红于50mL、95%乙醇中;4.10pH试纸:广泛范围。

5仪器1]5.1蒸馏仪器蒸馏仪器的各部件用橡皮塞和橡皮管连接,或是采用球形磨砂玻璃接头。

为保证系统密封,球形玻璃接头应用弹簧夹子夹紧。

仪器如图所示。

5.1.1圆底烧瓶:容积为1L。

5.1.2单球防溅球管和顶端开口、容积为100mL的圆筒形滴液漏斗。

5.1.3阿里因(Allihn)式冷凝管:带有容积约100mL七球泡形冷凝管,导出管上端,有一扩大球泡,下端为出口。

5.1.4接受器:容积500mL锥形瓶或烧杯。

5.2滴定管:容积50mL,二根。

5.3单刻度容量瓶:容积为500mL。

5.4单刻度移液管:容积为25、50mL。

料浆法磷酸一铵

料浆法磷酸一铵,又称为料浆磷酸铵法,是一种广泛应用于农业生产中的化肥生产工艺。

该工艺是通过使用磷矿石、氨气和石灰石等原材料,经过多次反应制得磷酸铵,其中磷酸铵是一种含氮、磷、钾等多种营养元素的复合肥料,广泛应用于农业生产中,能够提高作物的产量和品质。

料浆法磷酸一铵生产工艺具有工艺流程简单、产能高、产品质量稳定等优点。

该工艺主要由原料配料、磷酸铵生产、后处理等工序组成。

在原料配料过程中,需要加入磷矿石、氨气和石灰石等原材料,并进行搅拌均匀,形成磷酸一铵的主要反应物料。

接着,在磷酸铵生产工序中,原材料混合物会被送入料浆反应器中,经过多次反应,生成磷酸一铵。

整个工艺中最重要的反应是磷酸三铵和氨气在反应器中发生的反应,产生磷酸一铵和水的反应方程式为:

(NH4)3PO4 + NH3 + H2O → NH4H2PO4

最后,在后处理工序中,需要对产生的磷酸一铵进行干燥、筛分等处理,以便获得符合要求的磷酸一铵产品。

同时,为了保证磷酸一铵产品质量,还需要进行严格的品质检测和包装。

总之,料浆法磷酸一铵是一种高效、稳定、安全的化肥生产工艺,被广泛应用于农业生产中,为提高农作物产量和品质发挥了重要的作用。

- 1 -。

目录摘要 .................................................................................................................................. I V Abstract (V)第1章总论 (1)1.1产品的性质与作用 (1)1.1.1磷酸一铵的性质 (1)1.1.2磷酸一铵的作用与价值 (1)1.2国内外工艺路线与生产现状调研 (2)1.2.1工艺路线常用方式 (2)1.2.2我国对于生产磷酸一铵尾气处理的方法 (2)1.2.3国内外生产磷酸一铵的现状 (2)1.3工艺路线选择与论证 (2)1.4工厂定位选址 (2)1.5 工厂年工作制度 (3)1.5.1 年工作制度的确定 (3)1.5.2 公司年工作制度 (4)第2章工艺流程设计 (6)2.1湿法磷酸尾气生产原理 (6)2.1.1尾气性质、原理 (6)2.1.2尾气处理流程 (6)2.2各个工段生产尾气的原理 (7)2.2.1系统尾气来源 (7)2.2.2工段生产的尾气处理 (7)第3章工艺计算 (9)3.1酸解系统工艺计算 (9)3.1.1参数及任务 (9)3.1.2 H3PO4系统物料衡算 (9)3.1.3酸解段物料计算 (12)3.1.4 酸解系统计算结果及其消耗定额 (13)3.2磷铵系统工艺计算 (15)3.2.1氨中和工段物料衡算 (15)3.2.2浓缩工序的物料衡算 (19)3.2.3磷铵干燥工段物料及能量衡算 (20)3.2.4物料计算结果 (22)3.2.5磷铵系统尾气排放量计算 (23)3.3酸解池的尾气计算 (24)3.3.1尾气在洗涤器进、出的含量 (24)3.3.2旋流板塔尾气计算 (25)3.3.3喷洒塔进口、出口尾气计算 (25)3.3.4物料汇总表 (26)3.4尾气处理的工艺计算 (26)3.4.1一级吸收塔的工艺计算 (27)3.4.2二级、三级吸收塔工艺计算 (36)3.5尾气进出口含量估值统计 (36)3.5.1尾气排放标准统计表 (36)3.5.2系统生产尾气排放汇总 (38)3.6设备选型和尺寸计算 (38)3.6.1洗涤设备计算 (38)3.6.2旋流板的计算 (40)3.6.3喷淋塔的计算 (42)3.6.4旋风除尘器 (43)3.6.5除尘器 (44)3.6.6换热器计算及选型 (45)3.7主要物料计算结果汇总表 (47)3.8设备选型结果统计表 (49)第4章非工艺计算 (50)4.1废水、废渣处理 (50)4.1.1废水 (50)4.1.2废渣 (50)4.2技术经济 (51)4.2.1投资总估评 (51)4.2.2成本评估 (51)4.2.3经济评算 (53)总结 (55)参考文献: (56)致谢 (57)附录 (58)8.5万t/a磷酸一铵尾气处理工艺设计摘要生产磷酸一铵的方法,选用料浆法,湿法磷酸料浆法的各个系统的物料量、能量都可以明确计算出来,在查阅大量关于尾气排放来源及危害的报道和文献后,知道了尾气对我们的危害及其严重。

磷酸二铵生产工艺

磷酸二铵(DAP)是一种常用的氮磷复合肥料,其生产工艺

包括磷酸的中和、反应和晶体化三个主要步骤。

下面是一种常见的磷酸二铵生产工艺的具体介绍。

首先是磷酸的中和步骤。

磷酸常用的原料是磷矿石,例如磷灰石。

首先需要将磷矿石经过破碎、磨细等多个步骤获得适当的颗粒度。

然后将磷矿石与稀硫酸溶液混合,进行反应生成磷酸。

反应通常在高温和高压下进行,以提高反应速率和转化率。

反应完成后,通过过滤和蒸发等处理,将得到的稀磷酸浓缩为浓磷酸。

接下来是磷酸与氨水的反应步骤。

将浓磷酸与氨水按一定的摩尔比例混合,在适当的温度和压力条件下进行反应。

反应得到的磷酸铵溶液经过过滤和浓縮处理,去除杂质和水分,得到粗磷酸二铵。

最后是晶体化步骤。

将粗磷酸二铵溶液通入结晶釜中,通过控制温度和搅拌速率等条件,使溶液中的磷酸二铵结晶形成晶核。

晶核在搅拌过程中不断生长,生成磷酸二铵的晶体。

晶体化完成后,通过过滤、干燥等处理,得到磷酸二铵成品。

在整个生产过程中,需要严格控制反应条件和处理参数,以确保产品质量和产量。

同时,也需要注意环保问题,合理处理废水和废气,减少对环境的影响。

总结起来,磷酸二铵的生产工艺包括磷酸的中和、反应和晶体

化三个主要步骤。

通过对原料的处理和反应条件的控制,可以得到高质量的磷酸二铵产品。

【生产工艺流程描述】企业采用先进的管式反应器工艺进行生产。

磷矿粉(浆)与硫酸反应,反应料浆进行液固分离,得到湿法稀磷酸。

稀酸经过浓缩得到浓磷酸。

浓磷酸经过初级净化处理以除去大部分固相物杂质,得到原料磷酸(农用商品磷酸)。

液氨与原料磷酸进行中和反应,反应料浆喷于返料上进行造粒,然后经过干燥、筛分、防结块包裹、冷却等工序制得产品。

磷酸一铵和磷酸二铵生产工艺的区别主要是磷酸一铵一般只采用一次氨中和,中和度控制在1.00左右,造粒一般有喷浆造粒干燥和喷雾干燥两种,现最多的是喷雾干燥法生产粉状一铵,作为复合肥生产的原料。

磷酸二铵生产工艺一般是在一次氨中和基础上再采用二次氨中和,使其料浆中和度提高至1.70左右,成品中和度达到1.50左右,造粒采用喷浆造粒工艺,一般只生产粒状产品。

磷酸一铵分子式:NH4H2PO4 简称:MAP磷酸一铵又称磷酸二氢铵。

熔点190℃,易溶于水。

水溶液呈酸性。

特点:二元复合肥料,热稳定性好,吸湿性小,混配性好。

施用:1可作基肥或种肥,不宜作追肥2采用深施、侧深施方法3最好与有机肥配合集中施用磷酸二铵分子式:(NH4)2HPO4 简称:DAP磷酸二铵又称磷酸氢二铵,是含氮磷两种营养成分的复合肥。

呈灰白色或深灰色颗粒,比重1.619,易溶于水,不溶于乙醇。

有一定吸湿性,在潮湿空气中易分解,挥发出氨变成磷酸二氢铵。

水溶液呈弱碱性,pH8.0。

磷酸二铵是一种高浓度的速效肥料,适用于各种作物和土壤,特别适用于喜铵需磷的作物。

施用:1可作基肥或种肥,不宜作追肥2采用深施、侧深施方法3最好与有机肥配合施用磷酸一铵与磷酸二铵统称磷铵或磷酸铵磷复肥是指含磷的复混肥料,主要有磷酸一铵、磷酸二铵、磷酸二氢钾等。

磷肥是指含磷的肥料。

主要有磷酸一铵、磷酸二铵、普钙、重钙等。

磷酸一铵和磷酸二铵的区别1.磷磷酸一铵(MAP)的密度较磷酸二铵(DAP)大,所以对包装、储存和运输均较为有利。

2.磷酸一铵(MAP)的稳定性和临界相对湿度较磷酸二铵(DAP)高。

专利名称:一种磷铵生产中料浆的浓缩方法及装置专利类型:发明专利

发明人:孙瑞涛,曹辉,刘现猛,赵光强

申请号:CN201310358255.0

申请日:20130817

公开号:CN103395762A

公开日:

20131120

专利内容由知识产权出版社提供

摘要:一种磷铵生产中料浆的浓缩方法及装置,涉及磷肥行业与节能环保技术领域。

将磷酸在反应器内与氨快速反应后在闪蒸室内闪蒸得到的二次蒸汽,以及加热后在浓缩闪蒸室内产生的蒸汽回收利用,经蒸汽压缩机压缩升温升压后与补充的新鲜蒸汽混合作为料浆加热器热源。

在现有的料浆浓缩装置中加入了蒸汽压缩机,将蒸汽压缩机的蒸汽入口与中和闪蒸室、浓缩闪蒸室的蒸汽出口相连,蒸汽压缩机的蒸汽出口和蒸汽发生器的蒸汽出口经蒸汽总管与料浆加热器的蒸汽入口相连。

本发明具有新鲜蒸汽消耗低、节能环保、无冷却循环水系统等优点。

申请人:威海恒邦化工有限公司

地址:264500 山东省威海市乳山市下初镇

国籍:CN

代理机构:威海科星专利事务所

代理人:于涛

更多信息请下载全文后查看。

[19]中华人民共和国国家知识产权局[12]发明专利申请公开说明书[11]公开号CN 1453207A[43]公开日2003年11月5日[21]申请号02113665.3[21]申请号02113665.3[22]申请日2002.04.27[71]申请人四川大学地址610065四川省成都市一环路南一段24号[72]发明人朱家骅 夏素兰 张允湘 [51]Int.CI 7C01B 25/28权利要求书 1 页 说明书 3 页 附图 1 页[54]发明名称磷酸二铵尾气淤酸吸收-浓缩法联产磷酸一铵[57]摘要一种从生产磷酸二铵(DAP)的尾气出发,以DAP尾气中所含的有效化学物质、化学能和低位热焓为原料和能源,采用湿法磷酸吸收-浓缩的方法联产N -P 2O 5百分含量为11-49的磷酸一铵(MAP)。

特别是可以使用固体杂质含量较高的湿法磷酸(淤酸)为原料,而且使DAP生产工艺的尾气治理过程成为MAP产品加工过程,具有显著的能源与资源综合和环境保护特征。

与现有工艺相比,能以低成本生产MAP的同时较大幅度地降低DAP生产成本。

02113665.3权 利 要 求 书第1/1页1.一种从生产磷酸二铵(DAP)的尾气出发,以DAP尾气中所含的有效化学物质、化学能和低位热焓为原料和能源,采用湿法磷酸吸收-浓缩的方法联产磷酸一铵(MAP)的工艺方法。

2.根据权利要求1所述的工艺方法,其特征是以DAP尾气中所含的有效化学物质、化学能和低位热焓为生产MAP的能源和氨源。

3.根据权利要求1或2所述的工艺方法,其特征是可以使用P2O5含量为28%,左右、固体杂质含量不大于5%、总杂质含量不大于10%的湿法磷酸淤酸,可以保证产品的N-P2O5百分含量为11-49。

4.根据权利要求1或2所述的工艺方法,其特征是构成该工艺的流程安排。

02113665.3说 明 书第1/3页磷酸二铵尾气淤酸吸收-浓缩法联产磷酸一铵本发明涉及一种从生产磷酸二铵(DAP)的尾气出发、采用湿法磷酸吸收-浓缩联产磷酸一铵(MAP)的方法。

探讨磷酸铵工业生产中和料浆水分的检测磷酸铵类产品主要指磷酸一铵(简称MAP)、磷酸二铵(简称DAP),以及它们的脱水产物聚磷酸铵(简称APP)。

其次是尿磷铵、硫磷铵和硝磷铵,后三者属于磷铵与尿素、硫铵或硝铵的氮磷钾复合肥料等。

磷酸一铵和磷酸二铵养分含量高、物理性质和农化性质优良,既可作肥料直接施用,也是复混肥和液体肥料的重要磷源。

聚磷酸铵养分含量更高,因其对金属离子有螯合作用。

故在土壤中不易退化,它既可作微量元素肥料的载体,也是液体肥料优良原料。

尿磷铵和硝磷铵是高浓度氮磷复合肥,所含尿素氮和硝态氮各具独特的农化性质。

硫磷铵物性好,不吸潮,含有植物需要的硫养分,对缺硫土壤特别适用。

为加快我国磷复肥工业的发展和技术进步,20 世纪80~90 年代先后从国外引进了多项先进的磷酸和磷铵生产技术。

这些技术对加速我国磷复肥工业的发展和技术进步起了促进作用。

在磷酸铵工业生产中中和料浆水分的测定直接影响着磷酸铵的生产。

水分测定是化学分析中最长用的检测方法,由于它在生产领域的重要性和应用的广泛性,它有许多种方法。

磷酸铵工业生产中中和料浆可用卡尔middot;费休法,人们还通常用干燥重量法。

卡尔middot;费休法简称费休法,是1935 年卡尔middot;费休(Karl Fischer)提出的测定水分的容量分析方法。

费休法是测定物质水分的各类化学方法中,对水最为专一、最为准确的方法。

虽属经典方法但经过近年改进,提高了准确度,扩大了测量范围,已被列为许多物质中水分测定的标准方法。

卡尔middot;费休法是利用化学反应原理进行水份测量的方法,测量结果准确可靠,广泛用于测量液体、固体或气体中的含水量。

卡尔middot;费休法被许多国家和专业机构作为标准分析方法,用于校准其它原理的水分仪,如核磁、红外光谱和微波水份测定仪。

但卡尔middot;费休法是用试剂滴定法是先用二氧六环或甲醇等有毒溶剂对样品中水分进行萃取,它使用有机溶剂有毒对分析人员身体健康不利而且成本高。

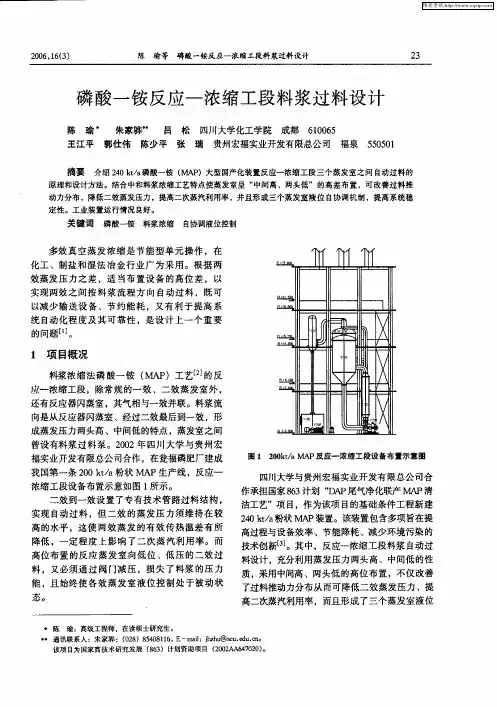

第34卷第5期2002年9月四川大学学报(工程科学版)J OURNA L OF SICHUAN UNIVER SITY(ENGINEER ING SCIENCE EDITION)Vol.34No.5Sept.2002文章编号:1009 3087(2002)05 0001 04磷酸二铵尾气洗涤增湿-磷酸一铵料浆气提浓缩朱家骅,夏素兰,关国强,张允湘(四川大学化工学院,多相流传质与反应工程省重点实验室,四川成都610065)摘 要:基于对HYDRO粒状磷酸二铵(DAP)工艺600kt/a生产装置含氨尾气的质、热分析与传质传热推动力特征,提出了DAP尾气净化过程联产200kt/a粉状磷酸一铵(MAP)的气提浓缩一体化工艺。

通过合理的工艺安排,尾气与稀磷酸净化反应,替代200k t/a MAP的氨源和氨化料浆浓缩的能源,兼收资源和环境效益。

关键词:磷铵;尾气;气提浓缩;氨回收中图分类号:TQ442.14文献标识码:AStripping Concentration of Monoammonium Phosphate Slurry by Scrubbing and Humidifying of Exhaust From Diammonium Phosphate ProcessZ H UJia hua,XIA Su lan,GU AN Guo qiang,Z HANG Yun xiang(Provincial Ke y Lab.of Mul ti Phase M as s Trans.and Reac.,School of Chem.Eng.,Sichuan Univ.,Chengdu610065,China)Abstract:Based on the properties and quantities of material and enthalpy contained in the process exhaust from a600 kt/a diammonium phosphate(DAP)production line built with HYDRO Granular DAP Technology,an unification process is developed to combine scrubbing of the DAP e xhaust with stripping concentration of slurry for an attached200kt/a pow dered monoa mmonium phosphate(MAP)production line.The utilization,through careful arrange ment,of both the ex hausted ammonia(3686kg/h)and thermal energy(1.0 108kJ/h)plus absorbing reaction heat(2.7 107kJ/h)can effectively replace the raw source of ammonia and heat required for ammonization and concentration of phosphoric acid for 200kt/a MAP.The recovery of exhausted heat below118can be substantially enhanced by mass transfer by direct contacting of tail gas and ammonium phosphate slurry.This novel unification process contributes to protection of both of environment and resurces.Key words:a mmonium phosphate;stripping concentration;process exhaust磷酸二铵(DAP)是使用最为广泛的高浓度氮磷复合肥料品种之一,世界年产量2,500 104t以上,我国年生产能力超过300 104t。

我国DAP装置主要是引进,近10多年已建成10余套大型装置,有挪威HYDRO槽式预中和-转鼓氨化造粒、西班牙收稿日期:2001 04 30基金项目:国家自然科学基金资助项目(29976026)作者简介:朱家骅(1953 ),男,教授,博士生导师.研究方向:化学工程.ESPINDESA-ERT管式反应流程和法国AZF双管反应流程等。

从运行情况的调查看,各种流程都存在着尾气处理的薄弱环节。

DAP尾气来自反应、造粒和干燥多道气-液、气-固反应和传质工序,流量很大(约4000m3/t产品),温度在75~120之间,所含化学活性物质主要是气氨和DAP粉尘,若不很好地回收利用,600kt/a的生产装置将产生3400kg/h 的氨损失并造成严重的环境污染。

DAP尾气中氨含量由生产过程涉及的化学反应及NH3-H3PO4-H2O三元体系气-液平衡所决定[1],影响气-液平衡的主要参数是体系的温度和NH 3!H 3PO 4摩尔比(简写为N !P,又称中和度)。

磷酸一铵(MAP)的N !P 为1.0;磷酸二铵(DAP)的N !P 为2.0。

气-液平衡数据显示(图1和图2[2]),N !P 到达1.0以前,饱和溶液的气相氨分压甚微,因此MAP 尾气基本不含氨;N !P 超过1.0后氨分压开始锐升、至1.8后超过水汽的分压。

可见DAP 生产过程氨的逸出不可避免,公认ESPI NDE SA-ERT 工艺逸出率最低,亦大于10%~15%[1]。

图1 NH 3-H 3PO 4-H 2O 饱和溶液的NH 3分压[2]Fig.1 p N H 3of saturated NH 3-H 3PO 4-H 2O solution [2]图2 124 下磷氨饱和溶液的NH 3和H 2O 分压[2]Fig.2 p N H 3and p H 2O o f saturated NH 3-H 3PO 4-H 2Osolution(124 )[2]目前各种DAP 工艺大都采用浓缩磷酸(P 2O 5含量52%)洗涤尾气,回收逸出氨。

浓缩磷酸氨化料浆粘度随氨化程度而急剧上升,尤其当铁、铝、镁杂质含量较高时,pH> 2.5即会在料浆中出现凝胶物质[3],堵塞设备管道,洗涤操作将十分困难。

目前有的厂家仅尾气氨损失每年超过1 104t,急需改进。

本文作者对某厂经过改造的挪威HYDRO 槽式预中和-转鼓氨化造粒+管式反应器工艺[4]600kt/a 吨粒状DAP 生产装置进行了考察,在分析尾气的物、热以及传热传质推动力特征的基础上,提出了用28%P 2O 5含量的湿法磷酸洗涤吸收尾气氨同时浓缩料浆生产粉状MAP 的联合工艺,变单纯的尾气净化过程为产品加工过程,以技术经济优先性来加强环境友好性。

至今未见与该联合工艺直接相关的文献[5]。

1 D AP 尾气的质热分析与传热传质推动力根据挪威HYDRO 公司改造的槽式预中和-转鼓氨化造粒+管式反应器工艺600kt/a 粒状DAP 装置原始设计数据和现场观察结果进行尾气的物、热分析。

该工艺[6]以52%P 2O 5含量的浓缩磷酸为原料,其中60%在槽式预中和反应器用气氨中和到N !P=1.4~1.5,其余通过管式反应器直接用液氨中和到N !P<1.8。

两股料浆喷入转鼓氨化造粒机内涂布造粒并补充氨,将产品的中和度提高到规定指标后送入滚筒干燥机用热风并流干燥,再经流化床冷却,完成产品的加工。

各道工序产生的干燥机尾气S i,1、转鼓氨化造粒机尾气S i ,2、预中和反应器尾气S i,3和流化床冷却器尾气S i,4,总的质量流率约320379kg/h,其中空气278529kg/h 、氨3686kg/h 。

而200kt/a MAP(N-P 2O 5百分含量为11~49)生产装置的理论氨耗为3373kg/h (年开工330d 计),以尾气为其氨源尚有9.3%的裕量,可见尾气的利用价值十分可观。

而且尾气质量流率大,其热焓值很可观,只是品位很低。

从图3可见,70%以上的热焓分布在76~85 的温区,必须以特殊的方式回收这部分热焓。

根据尾气质量流率大且远离湿饱和的特点(图4),本文提出用稀磷酸(P 2O 5含量28%)吸收尾气中的氨生成MAP 料浆,同时对料浆进行气提浓缩[5],以传质强化传热回收尾气热焓。

图3 尾气热焓温区分布图Fig.3 Enthalpy distributions of DA P exhaust尾气干空气质量流率达278529kg/h,且如图4所示,与液相直接接触传质增湿的推动力很大。

如图5所示,无论升温、降温都可增湿。

本文计算结果表明(表1),尾气中可利用热焓的气提浓缩能力超过中和料浆浓缩法200kt/a MAP 生产装置的浓缩量。

更重要的是,尾气的气提浓缩与氨吸收过程同步进行,并不增加设备和操作费用。

2四川大学学报(工程科学版)第34卷图4 尾气湿含量分布图Fig.4 Humidity distributions of DAPexhaust图5 气提浓缩操作线图Fig.5 Curves of stripping concentration表1 尾气吸收-气提浓缩反应器工艺参数计算结果Tab.1 C alculation results of technolog ical parameters in the tail gas absorption gas elevation concentrating reactors设备尾气进口参数温度/氨浓度/(mg∀Nm-3)各组分流量/(kg∀h-1)氨水汽空气湿含量/(kg H2O∀kg-1Air)相对湿度%尾气出口参数温度/氨浓度/(m g∀Nm-3)各组分流量/(kg∀h-1)氨水汽空气湿含量/(kg H2O∀kg-1Air)相对湿度/%R1*859955104991541198790.07649.2675520 2.152120721198790.100788.000 R2*7628298151813568450000.301570.128520 2.49825956450000.576870.000 R3*11854174907112522000 5.6260115100 1.63411886.02000 5.9430合计 347433974166879 6.2849913.64166879.00设备料浆进口参数温度/流量/(kg∀h-1)水含量/%中和度料浆出口参数温度/流量/(kg∀h-1)水含量/%氨含量/%H3P O4含量/%中和度反应热/(kJ∀h-1)蒸发水量/(kg∀h-1)循环流量/(kg∀h-1)R1*254520053.428%稀磷酸504333149.0 2.4240.310.34627481242918R2*504333149.00.346953246127.27.90853.800.847397679012388259237.1 R3*953246127.20.84710532734.424.9810.61353.35 1.1472376119655.7合计 787236715961.35259237.05 *注:R1为干燥尾气反应器;R2为造粒尾气反应器;R3为预中和尾气反应器。