涤纶低聚物去除剂的研发

- 格式:pdf

- 大小:890.01 KB

- 文档页数:26

涤纶低聚物洗掉的条件

涤纶低聚物是一种常见的合成纤维原料,它具有优异的物理性能和化学稳定性,广泛应用于纺织、塑料、电子等领域。

但是,在生产和加工过程中,涤纶低聚物可能会残留在纤维或制品中,影响产品的质量和性能。

因此,洗掉涤纶低聚物是必要的步骤之一。

涤纶低聚物的洗涤条件主要包括温度、时间、pH值和洗涤剂等方面。

首先,温度是影响涤纶低聚物洗涤效果的重要因素。

一般来说,涤纶低聚物的熔点较高,需要在较高的温度下进行洗涤,才能使其充分分解和溶解。

一般来说,涤纶低聚物的洗涤温度应在180℃以上,最好在200℃左右,这样才能达到较好的洗涤效果。

时间也是影响涤纶低聚物洗涤效果的重要因素。

一般来说,涤纶低聚物的分解和溶解需要一定的时间,因此洗涤时间应该足够长,一般在30分钟以上。

当然,洗涤时间也不能过长,否则会造成能源和水资源的浪费。

pH值也是影响涤纶低聚物洗涤效果的重要因素。

一般来说,涤纶低聚物的分解和溶解需要在酸性或中性环境下进行,因此洗涤液的pH值应该在5-7之间。

如果pH值过高或过低,都会影响涤纶低聚物的分解和溶解效果。

洗涤剂也是影响涤纶低聚物洗涤效果的重要因素。

一般来说,涤纶低聚物的洗涤剂应该选择具有较强的碱性或酸性的洗涤剂,以便加

速涤纶低聚物的分解和溶解。

同时,洗涤剂的种类和用量也需要根据实际情况进行选择和控制。

涤纶低聚物的洗涤条件是多方面的,需要综合考虑各种因素,才能达到较好的洗涤效果。

在实际生产和加工中,应该根据具体情况进行调整和优化,以便达到最佳的洗涤效果。

涤纶低聚物洗掉的条件涤纶低聚物是一种常见的合成纤维原料,其在生产过程中通常需要进行洗涤去除不纯物质。

本文将详细介绍涤纶低聚物洗掉的条件,并阐述其重要性与实践操作要点。

一、涤纶低聚物的洗涤条件1. 温度:洗涤涤液温度应控制在20~60℃之间,过高的温度会导致降解,影响低聚物的质量。

2. pH值:洗涤液的pH值应在6.5~10之间,过高的酸度或碱度都会对涤纶低聚物产生不良影响。

3. 洗涤剂:选择适合涤纶低聚物的洗涤剂,最好选择无离子界面活性剂或非离子界面活性剂,以确保低聚物无负面影响。

4. 时间:洗涤时间根据低聚物的类型和洗涤情况而定,通常在30~60分钟之间。

5. 水质:洗涤液的水质应选用纯净水或蒸馏水,避免硬水和含杂质的水影响低聚物的品质。

6. 机械刺激:涤纶低聚物较为脆弱,应避免机械刺激,如搅拌、搓揉、挤压等。

二、涤纶低聚物洗涤的重要性1. 去除杂质:涤纶低聚物生产过程中,常会夹杂着一些不纯物质,如催化剂、异构体、残留溶剂等,如果不及时进行洗涤,这些杂质会影响到低聚物的品质。

2. 去除催化剂残留:涤纶低聚物的生产过程中,催化剂是必需品,但如果残留在低聚物中,会影响到纤维的力学性能和耐久性。

3. 提高纤维质量:涤纶低聚物的品质对于最终纤维的质量具有重要影响,如果低聚物的品质不好,纤维的品质也会受到影响。

三、涤纶低聚物洗涤的实践操作要点1. 按照涤纶低聚物的特性选择洗涤剂,控制好洗涤液的pH值和温度。

2. 涤纶低聚物应先进行浸泡,再进行温和的搅拌,注意避免机械刺激。

3. 洗涤后应进行充分的清洗,以防止洗涤剂残留。

4. 涤纶低聚物在洗涤过程中应避免受潮或受污染。

5. 洗涤后,涤纶低聚物要适当脱水,但脱水时间不要过长,以免对低聚物产生不良影响。

控制好涤纶低聚物的洗涤条件,能够提高纤维的品质,保证产品的质量。

进行涤纶低聚物洗涤的实践操作十分重要,需要注意实践要点。

四、涤纶低聚物洗涤的可能问题和解决方法1. 洗涤剂选择有误,导致低聚物不纯或产生降解。

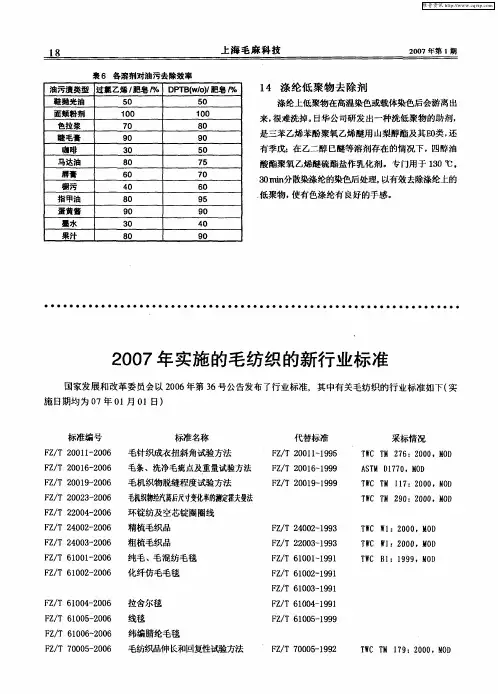

去油剂是在酸性条件下具有较强的去污力和乳化分散能力,用于涤纶织物及其混纺织物上的精炼染色助剂。

特性:

去油剂在对化纤油剂、氨纶油剂的乳化分散能力,对聚丙烯酸酯类浆料的酸性抗凝聚效果,对分散染料、涤纶增白剂的高温分散性能方面性能优异。

此外,去油剂在染色浴工艺中对色光影响小,与匀染剂复配性能好,对短流程同浴工艺常出现的油剂反沾、染料凝聚、色点色斑等问题的解决效果显著。

应用:

1.主要用于涤纶织物染浴中退浆、去油,一浴法使用。

由于去油剂在酸性

条件下去污力强,它能去除涤纶纺织蜡和涤纶低聚物,能防止蜡斑和低

聚物斑;也可用于涤、锦、毛、麻、丝等各种织物的去油、退浆、煮练

及一般净洗处理,在清洗印染设备方面也能取得极好的效果。

2.对于油污很多的锦氨织物,去油剂可以作为去油精炼剂使用,在偏酸条

件下(PH为4.5-5)去油能力特强,是一个非常好的前处理去油精炼剂。

杭州一洲纺织助剂有限公司位于杭州市拱墅区,是由始创于2002年的杭州一洲纺织助剂厂改制成立的。

公司为纺织和皮革工业提供性能较好的化学品和系统的解决方案,经过十多年的稳步发展,公司在湖州拥有20余亩现代化厂房和化工生产设备,已成为一家集研发、生产、销售、服务为一体的综合性化工企业。

低聚物去除工艺一、齐聚物的产生和去除1、定义低聚物(Oligomer)又称齐聚物、寡聚物、短聚合物是存在于涤纶纤维内部的一种与涤纶纤维相同化学结构的低分子物,它是在涤纶纺制过程中的副产物。

一般涤纶中含有l%~3%的低聚物。

低聚物是由较少的重复单元所组成的聚合物,其相对分子质量介于小分子和高分子之间。

其英语为“oligomer”词头oligo来自于希腊语的ολιγος,意为“一些”。

大部分的涤纶低聚物是3个乙基对苯二甲酸酯形成的环状化合物。

2、影响低聚物的影响:布面产生色点、色斑;纱线染色产生白色粉末。

当温度超过120℃时,低聚物能溶解在染浴中并从溶液中结晶析出,与凝聚的染料结合。

冷却时沉积到机械或织物的表面彤成色斑、色点等疵病。

而分散染料染色一般在130℃保温30分钟左右才能保证染色深度和牢度。

因此,解决办法,浅色可以选择在120℃保温30min,深色必须存染色前进行前处理。

此外,碱性条件下染色也是解决低聚物的有效方法。

3、综合措施具体处理措施:1.坯布在染色前采用100%NaOH 3%(13g/l的32%)。

表面活性洗涤剂 l%(1.5g/l)。

于130℃下处理60min浴比l:10~l:15,采用染前处理法对涤纶纤维有一定侵蚀作用,但对去除低聚物极为有利。

对涤纶长丝织物可减少“极光”,对中短纤维可改善起毛起球现象。

2.控制染色温度在120℃以下,采用适当加用载体染色方法,可减少低聚物的产生,并可同样获得染色深度。

3.在染色时加入分散保护胶质助剂,既可产生匀染效果,又可阻止低聚物在织物上沉淀。

4.染色后,将染液自高温急速排出机外,排液时间最多5 min。

因低聚物在温度100~120℃时均匀分布于染液中,温度在100℃以下时易积聚沉淀在染色物上,但这样做有些厚重的面料容易形成褶皱。

5.采用碱性条件染色,可有效降低低聚物的形成,去除布面残留的油剂,但必须选用适合碱性条件染色的染料。

6.染色后用还原剂清洗,加入32.5%(380Be) NaOH 3—5ml/L, 保险粉3~4g/L, 70℃处理30 min,然后冷洗、热洗、冷洗,用醋酸中和。

涤纶低聚物的产生与预防详解涤纶的基本组成物质是聚对苯二甲酸乙二醇酯,分子式[-OC-Ph-COOCH2CH2O-]n,故也称聚酯纤维(PET),其长链分子的化学结构式为H(OCH2CCOCO)NOCH2CH2OH,相对分子量一般在18000~25000左右。

它是以精对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT)和乙二醇(EG)为原料经酯化或酯交换和缩聚反应而制得的成纤高聚物——聚对苯二甲酸乙二醇酯(PET)。

下面,先从涤纶的聚合原理说起,涤纶合成的三个阶段:1、开始阶段:单体转变为低聚体;2、中期阶段:低聚物转化为高聚物;3、后期阶段:产物分子量增大,黏度增大,反应终止。

涤纶的聚合机理属于逐步聚合(线性缩聚),聚合度是逐步提高的,因此,涤纶聚合物中还有少量的单体和低聚物存在。

这些低聚物的聚合度较低,又以环状形式存在。

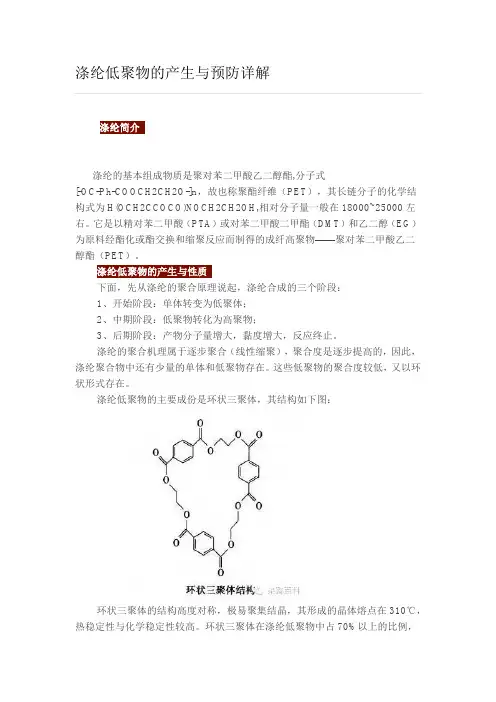

涤纶低聚物的主要成份是环状三聚体,其结构如下图:环状三聚体的结构高度对称,极易聚集结晶,其形成的晶体熔点在310℃,热稳定性与化学稳定性较高。

环状三聚体在涤纶低聚物中占70%以上的比例,在分散染料染色130-135℃时,其溶解度不足2mg/L,因此,在涤纶染色过程中,其很难被除去。

涤纶低聚物中另一种结构式线状低聚物,线状低聚物占涤纶低聚物中的25%左右,其分子结构中带有极性端基,在水中有一定的溶解度,对涤纶染色影响较小。

综上所述,涤纶低聚物中对涤纶染色造成影响的主要是环状三聚体。

PS:涤纶染色过程中,暂没有证据证明有新的低聚物产生。

1、低聚物在染色设备上沉积,影响染液的循环和换热;2、低聚物沉积在织物上形成色差和色斑;3、低聚物从纤维内部迁移至表面,影响手感和外观;4、低聚物造成纱线的摩擦力增大,引起纱线的质量下降。

5、低聚物与分散染料凝聚,形成难以去除的色渍。

1、碱性条件染色,碱性条件下,低聚物的酯基易发生水解,生成带有水溶性羧酸钠基团,可降低溶液中低聚物浓度并抑制晶体的析出。

耐碱分散染料现已经有部分品种在使用。

概述涤纶的聚合机理属于逐步聚合(线性缩聚),聚合度是逐步提高的,因此,涤纶聚合物中还有少量的单体和低聚物存在。

这些低聚物的聚合度较低,又以环状形式存在。

环状三聚体在涤纶低聚物中占70%以上的比例,在分散染料染色130-135℃时,其溶解度不足2mg/L,因此,在涤纶染色过程中,其很难被除去。

一、涤纶简介涤纶的基本组成物质是聚对苯二甲酸乙二醇酯,分子式[-OC-Ph-COOCH2CH2O-]n,故也称聚酯纤维(PET),其长链分子的化学结构式为H(OCH2CCOCO)NOCH2CH2OH,相对分子量一般在18000~25000左右。

它是以精对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT)和乙二醇(EG)为原料经酯化或酯交换和缩聚反应而制得的成纤高聚物——聚对苯二甲酸乙二醇酯(PET)。

二、涤纶低聚物的产生与性质下面,先从涤纶的聚合原理说起,涤纶合成的三个阶段:1、开始阶段:单体转变为低聚体;2、中期阶段:低聚物转化为高聚物;3、后期阶段:产物分子量增大,黏度增大,反应终止。

涤纶的聚合机理属于逐步聚合(线性缩聚),聚合度是逐步提高的,因此,涤纶聚合物中还有少量的单体和低聚物存在。

这些低聚物的聚合度较低,又以环状形式存在。

涤纶低聚物的主要成份是环状三聚体,其结构如下图:环状三聚体的结构高度对称,极易聚集结晶,其形成的晶体熔点在310℃,热稳定性与化学稳定性较高。

环状三聚体在涤纶低聚物中占70%以上的比例,在分散染料染色130-135℃时,其溶解度不足2mg/L,因此,在涤纶染色过程中,其很难被除去。

关注“染整百科”公众号涤纶低聚物中另一种结构式线状低聚物,线状低聚物占涤纶低聚物中的25%左右,其分子结构中带有极性端基,在水中有一定的溶解度,对涤纶染色影响较小。

综上所述,涤纶低聚物中对涤纶染色造成影响的主要是环状三聚体。

PS:涤纶染色过程中,暂没有证据证明有新的低聚物产生。

三、低聚物对染色的影响1、低聚物在染色设备上沉积,影响染液的循环和换热;2、低聚物沉积在织物上形成色差和色斑;3、低聚物从纤维内部迁移至表面,影响手感和外观;4、低聚物造成纱线的摩擦力增大,引起纱线的质量下降。

本科生毕业设计(论文)文献综述设计(论文)题目:涤纶织物抗静电剂的制备与性能学生姓名:张琦纬学号:0964171035分院:材料与化学工程班级:高分子化学与工程091指导教师:黄亦军职称:副教授填表日期:2012 年12 月30 日杭州师范大学钱江学院教学部制查阅中外文献资料目录,所查阅的中外文献资料理工科专业至少10篇,文科类专业至少15篇,其中外文文献至少2篇(含作者、书名或论文题目、出版社或刊名、出版年月或期号及页码等,未经本人查阅的文献资料目录不得列上)【1】Toshikazu,K.;Barbara,A. W.;Akio,T.;Hirokuni, O. PolymEng Sci 2008,48,2247.【2】Toshikazu,K.;Barbara,A.W.;Akio,T.;Hirokuni,O.J Electro-stat 2006,64,377.【3】Guojian Wang;Bing Xue Synthesis and Characterization of Poly(ether-block- amide) and Application as Permanent Antistatic Agent 2010,10,1002.【4】周向东,罗穆水,仇莎,陈百喜.涤纶织物的聚乙二醇耐久性亲水整理.湖南纺织高等专科学校.2000,22(4):7-10.【5】陈振洲,陈慕英,陶在荣.耐久性抗静电针织产品的研究与开发[J].上海纺织科技.2002,30(5):53-54.【6】李晓春.针织物柒整工艺学[M].北京:中国纺织出版社.2005: 306-309.【7】刘涛.涤纶织物的抗静电技术.化纤与纺织技术.2008,09(3): 20-23.【8】陈伟,郭静.抗静电涤纶的研究与发展.大连轻工业学院化工与材料院.2007,20(2):5-7.【9】赵国梁,减已,董纪震.三元共混抗静电聚醋的制备及其纤维性能的研究[J].北京服装学院学报.1990,10(2):8-15.【10】王僧山.有机抗静电剂的应用和发展现状[J].塑料制造,2006,227(3):15-20.【11】倪玉婷.纺丝品的抗静电技术[J].天津纺织科技,2007,45(2):17-20.【12】李燕云,尹振晏,朱严瑾.抗静电剂综述[J].北京石油化工学院学报.2003(01):20-25. 【13】郭银海. 涤纶织物亲水抗静电剂的应用工艺研究. “润禾杯”第八届全国印染后整理学术研讨会论文集[C]. 2011,08(3):100-107.【14】王艺霈,李俊劳,继红. 涤纶织物阳离子抗静电剂整理研究及性能评价. 《中原工学院学报》, 2010,21(4):41-45.【15】夏鹏.脂肪酸酯类抗静电剂的合成及应用研究[D].江南大学.2012,09(5):12-17.【16】姜海涛,陈月,何维华.聚烯烃用抗静电剂发展状况. 《中国化工贸易》.2012, 9(2):209-209. 【17】夏鹏,倪忠斌,东为富,陈明清. 脂肪酸酯类抗静电剂的合成及应用研究.《中国塑料》.2012,1(5):82-86.文献综述(含本选题国内外研究现状、研究主要成果、发展趋势、存在问题等内容,字数不少于2000字,力求内容切题,具有综合归纳性)高绝缘是聚合物的主要特征之一,但其特征也带来了静电危害。

涤纶生物可降解剂的主要成分

涤纶生物可降解剂的主要成分是聚乳酸(Polylactic Acid,PLA)。

聚乳酸是一种由乳酸分子通过聚合反应形成的高分子化合物。

乳酸可以从玉米淀粉、甘蔗等植物中提取得到,因此聚乳酸被认为是一种生物可降解的塑料。

聚乳酸具有良好的生物降解性能,可以在自然环境中被微生物分解,最终转化为二氧化碳和水。

相比传统的涤纶塑料,聚乳酸生物可降解剂在处理后对环境的影响更小,能够减少塑料垃圾的积累和对生态系统的破坏。

除了聚乳酸,涤纶生物可降解剂还可能含有其他辅助成分,如增塑剂、稳定剂和填充剂等。

这些成分的添加可以改善聚乳酸的性能和加工特性,但其具体组成可能因产品不同而有所差异。

涤纶低聚物洗掉的条件

涤纶低聚物是一种重要的化学原料,常用于制造涤纶纤维和塑料等产品。

在实际生产中,涤纶低聚物的洗涤和处理过程非常重要,影响着产品的质量和性能。

以下是一些常见的涤纶低聚物洗涤条件和注意事项。

1. 温度

涤纶低聚物的洗涤温度应该控制在50℃以下,一般为30℃~40℃之间。

如果温度过高,容易导致涤纶低聚物的降解和聚合,影响产品的质量和性能。

2. pH值

涤纶低聚物的洗涤pH值应该控制在7.0~8.5之间,过高或过低都会对产品的质量和性能产生不良影响。

pH值过高容易形成皂化反应,而pH值过低则容易导致酸蚀。

3. 水质

涤纶低聚物的洗涤水质应该保持清洁,并且不含任何有害物质,如铁、钙等。

如果水质不佳,容易导致涤纶低聚物表面残留物过多,影响产品的质量和性能。

4. 洗涤剂

涤纶低聚物的洗涤剂应该选用低磷、低碱、低温的环保型洗涤剂,避免使用过于强力的化学剂,以免对产品造成损伤。

5. 洗涤时间

涤纶低聚物的洗涤时间应该控制在15分钟以内,避免过长时间的洗涤导致涤纶低聚物表面损伤和破坏。

6. 洗涤方式

涤纶低聚物的洗涤方式可以选择手洗或者机洗,但不宜使用粗糙的毛刷或者高速搅拌器等工具,以免损伤产品表面。

7. 漂洗

涤纶低聚物的漂洗应该充分,避免残留洗涤剂和其他化学物质对产品质量的影响。

8. 烘干

涤纶低聚物的烘干温度应该控制在60℃以下,避免过高温度导致产品表面变色和变形。

涤纶低聚物的洗涤和处理过程是非常重要的,需要严格按照上述条件和注意事项进行操作,以确保产品的质量和性能。

低聚物对聚酯纤维性能影响的分析摘要:涤纶主要成分为聚对苯二甲酸乙二醇酯,也同时存在砌入大分子结构的异质链节和游离于大分子之外的齐聚物。

再生涤纶制备过程会引起大分子异质链节和齐聚物含量以及分布的变化。

介绍一种低色差聚酯纤维的制备方法,通过加入催化剂乙二醇镁,研究低聚物对聚酯纤维染色的影响。

研究结果表明:加入的催化剂乙二醇镁减少了副产物低聚物,降低了聚酯纤维色斑和条花等色差现象出现的几率,低色差聚酯纤维的色差△E<0.200,断裂强度≥4.0cN/dtext,断裂伸长率40.0±2.5%。

关键词:低色差;低聚物;纺丝;催化剂随着资源可持续发展和环境保护意识的逐步提高,循环再生的理念已成为当今时代的主旋律,国内外越来越多的纺织企业也逐步开始应用循环再生聚酯纤维。

聚对苯二甲酸二甲酯(PET)以其强度高、挺括、模量高等优良性能应用于生活中的各个领域。

PET分子链是对称性的直链大分子,规整性好,分子链排列紧密。

聚酯在聚合过程中会产生副产物低聚物,低聚物是一种低分子量的酯或醚,染色过程中低聚物会迁移到纤维的表面,给染色以及加工带来很大的麻烦,因此如何降低聚酯聚合过程中的低聚物,是广大化纤研究者的研究重点。

基于此,本研究通过选择乙二醇镁为聚合反应的催化剂,对制备方法进行优化,成功制备了低色差聚酯纤维,并确定了最佳生产工艺条件。

原生聚酯纤维(以下简称为原生涤纶)是指以精对苯二甲酸和乙二醇为单体,经直接酯化连续缩聚或间歇缩聚合成聚酯后,通过熔体直纺或切片纺生产的聚酯纤维。

循环再利用聚酯纤维(以下简称为再生涤纶)是指以废旧聚酯(如瓶片、泡料、废丝、废浆、废旧纺织品等)回收后经过再生工艺制成的聚酯纤维。

再生涤纶与原生涤纶主要共聚单元相同,聚集态结构和理化性能也没有本质区别,要想将它们定性鉴别非常困难。

通过查阅国内外相关资料,发现无论是间苯二甲酸单体残基,还是纤维的熔点、结晶度、取向度、熔融焓等聚集态结构的鉴别方法都有缺陷。