压力角定义

- 格式:doc

- 大小:32.50 KB

- 文档页数:1

压力角

压力角(pressure angle)是一种几何参数,用于描述齿轮的设计和运动特性。

压力角定义为相邻两齿轮齿廓相切时,法向于齿廓的力与切向于齿廓的力之间的夹角。

具体来说,当两个相邻的齿轮齿廓相切时,法向于齿轮齿廓的力(即垂直于切线的力)会导致一定程度的齿轮轴向力和齿轮齿面的磨损,而切向于齿轮齿廓的力则决定了齿轮的转矩传递能力。

因此,在设计齿轮时,需要在齿轮齿廓的几何参数中考虑压力角的影响,以平衡齿轮轴向力和传递能力,同时减小齿轮齿面的磨损。

通常情况下,压力角的取值范围为15度到30度之间,常用的压力角有20度、25度和30度等。

较小的压力角能够减小齿轮齿面的磨损,但会增大齿轮的轴向力;而较大的压力角则可以增大齿轮的传递能力,但会增加齿轮齿面的磨损。

齿轮压力角定义

齿轮是一种常见的机械元件,利用齿轮间的啮合来传递动力和转矩。

而齿轮的压力角则是齿轮设计中极其重要的一个参数。

在齿轮啮合的过程中,齿轮齿条之间存在一定的压力,这个压力

与齿轮齿条的几何形状和载荷有关。

而齿轮压力角则是描述齿轮齿条

之间压力分布情况的一个参数。

齿轮压力角一般用希腊字母“α”(读作“阿尔法”)来表示,

其定义为齿轮上任意一点处游标线(切线)与较小圆的切线成的夹角。

换句话说,它是齿轮齿条的端面法线与齿条齿面的切线所成的夹角。

齿轮压力角的大小直接影响齿轮受力情况,同时也会影响齿轮传

动的效率和噪声。

通常情况下,齿轮的压力角选用20°、22.5°等数值,但在特殊情况下也可以采用其他数值。

选择不同的压力角,需要

考虑齿轮的传递功率、工作环境、额定寿命等一系列因素,并通过设

计和计算来确定最合适的数值。

另外,齿轮设计中,还需要考虑齿形偏差、弧形和径向偏差、跨

齿数等因素对齿轮压力角的影响。

因此,只有了解齿轮设计的各个方面,才能更好地确定齿轮的压力角参数。

在齿轮制造过程中,齿轮压力角也是制造质量的重要指标之一。

通过对齿轮的压力角进行检测,可以判断齿轮加工精度和装配质量,

从而保证齿轮的正常工作。

总之,齿轮压力角作为齿轮设计和制造中的重要参数,其大小影响齿轮的传动效率、噪声、寿命等多个方面。

因此,在齿轮设计和制造过程中,需要充分考虑压力角的选择和调整,从而实现齿轮的优良性能和高质量制造。

30度压力角的渐开线直齿齿轮标准齿轮是机械传动中常见的元件,广泛应用于各种机械设备中。

而在齿轮的设计和制造中,压力角是一个重要的参数。

本文将探讨30度压力角的渐开线直齿齿轮标准。

一、渐开线直齿齿轮的基本概念渐开线直齿齿轮是一种常见的齿轮类型,其齿廓曲线是一条渐开线。

渐开线具有良好的传动性能和噪声特性,因此被广泛应用于各种机械传动中。

二、压力角的定义和作用压力角是指齿轮齿廓曲线与齿轮轴线之间的夹角。

在齿轮传动中,压力角的大小直接影响齿轮的传动效率和噪声水平。

一般来说,压力角越小,齿轮的传动效率越高,但齿轮的强度和韧性会相应降低。

三、30度压力角的优势30度压力角是一种常见的压力角选择,其优势主要体现在以下几个方面:1. 传动效率高:30度压力角的齿轮传动效率较高,能够满足大部分机械传动的要求。

2. 噪声低:30度压力角的齿轮传动噪声相对较低,能够提供更加平稳和安静的工作环境。

3. 制造成本低:30度压力角的齿轮制造工艺相对简单,成本较低,适用于大规模生产。

四、30度压力角的渐开线直齿齿轮标准在实际的齿轮设计和制造中,30度压力角的渐开线直齿齿轮有一套相应的标准。

这些标准包括齿轮的齿数、模数、齿宽等参数的选择范围,以及齿轮的精度等级和检验方法等。

根据这些标准,设计师可以选择合适的齿轮参数,进行齿轮的设计和制造。

同时,这些标准也为齿轮的选型和使用提供了依据,确保齿轮的传动性能和可靠性。

五、30度压力角的渐开线直齿齿轮的应用30度压力角的渐开线直齿齿轮广泛应用于各种机械设备中。

例如,汽车、船舶、飞机等交通工具中的传动系统,以及工程机械、冶金设备、矿山设备等重型机械中的传动系统,都会采用30度压力角的渐开线直齿齿轮。

六、结语30度压力角的渐开线直齿齿轮是一种常见的齿轮类型,具有传动效率高、噪声低和制造成本低等优势。

在齿轮的设计和制造中,遵循相应的标准是确保齿轮传动性能和可靠性的重要保证。

因此,了解和掌握30度压力角的渐开线直齿齿轮标准是非常重要的。

压力角α的计算公式压力角是力学中的一个重要概念,用于描述物体受力时的力线与物体表面法线之间的夹角。

压力角的计算公式可以通过以下方式推导得出:我们需要了解一些相关的基本概念。

在力学中,我们常常用到力的分解,即将一个力分解为两个分力,一个沿着物体表面法线方向,另一个沿着物体表面切向方向。

这两个分力分别称为法向力和切向力。

当物体受到外力作用时,外力的方向可以与物体表面法线方向不一致。

此时,我们需要计算这个外力对物体产生的压力,即外力在物体表面法线方向上的分量。

这个分量就是压力角的定义。

假设有一个外力F作用在物体上,其方向与物体表面法线方向之间的夹角为α。

为了计算压力角,我们需要将这个外力F进行分解,将其分解为法向力Fn和切向力Ft。

根据三角函数的定义,我们可以得到外力F在物体表面法线方向上的分量Fn与外力F的关系:Fn = F * cosα其中,Fn表示外力F在物体表面法线方向上的分量,F表示外力的大小,α表示外力方向与物体表面法线方向之间的夹角。

通过上述公式,我们可以得到压力角α的计算公式:α = arccos(Fn / F)接下来,我们可以通过一个具体的例子来说明压力角的计算过程。

假设有一个物体受到一个大小为50N的外力作用,外力方向与物体表面法线方向之间的夹角为30度。

我们需要计算这个外力在物体表面法线方向上的分量,即压力角。

我们需要将该外力进行分解,得到法向力和切向力。

根据三角函数的定义,我们可以计算出外力在物体表面法线方向上的分量:Fn = F * cosα = 50N * cos30度≈ 43.3N接下来,我们可以根据压力角的计算公式计算压力角α:α = arccos(Fn / F) = arccos(43.3N / 50N) ≈ arcc os(0.866) ≈ 30.96度因此,该外力在物体表面法线方向上的分量的大小为43.3N,压力角为30.96度。

压力角是力学中一个重要的概念,它能够帮助我们理解物体受力时的分布情况。

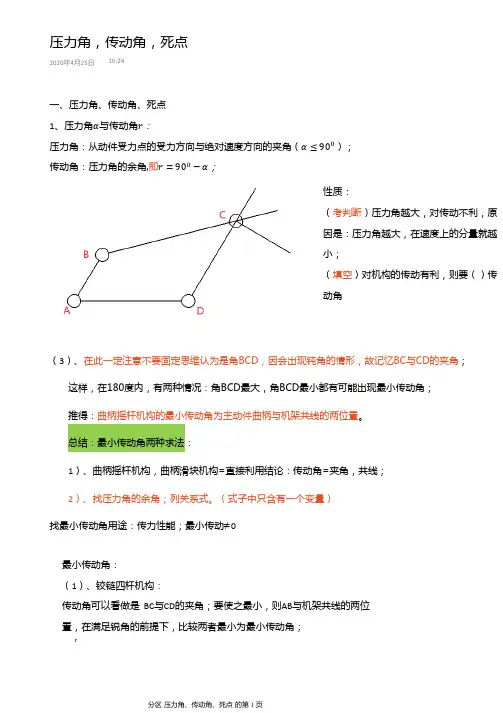

一、压力角、传动角、死点1、压力角 与传动角压力角 从动件受力点的受力方向与绝对速度方向的夹角( );传动角 压力角的余角,即 ;性质(考判断)压力角越大,对传动不利,原因是 压力角越大,在速度上的分量就越小;(填空)对机构的传动有利,则要()传动角最小传动角(1)、铰链四杆机构传动角可以看做是 BC 与CD 的夹角;要使之最小,则AB 与机架共线的两位置,在满足锐角的前提下,比较两者最小为最小传动角;这样,在180度内,有两种情况 角BCD 最大,角BCD 最小都有可能出现最小传动角;推得 曲柄摇杆机构的最小传动角为主动件曲柄与机架共线的两位置。

总结 最小传动角两种求法1)、曲柄摇杆机构,曲柄滑块机构=直接利用结论 传动角=夹角,共线;2)、找压力角的余角;列关系式。

(式子中只含有一个变量)(3)、在此一定注意不要固定思维认为是角BCD ,因会出现钝角的情形,故记忆BC 与CD 的夹角;找最小传动角用途 传力性能;最小传动 0压力角,传动角,死点2020年4月25日16:24曲柄摇杆机构的演化知 滑块与导路的移动副可以看做是转动中心D 垂直导路无穷远处的转动副;1)、根据演化原理,按照曲柄摇杆机构2)、几何关系 曲柄与滑块的移动方向垂直时。

(武汉科技大学)且偏置曲柄滑块,AB 在偏距之上时的角C 最小。

(2)、曲柄滑块机构摆动导杆机构的压力角始终是0;(因速度方向与受力方向重合),传动角是90度。

(武汉科技大学)(3)、摆动导杆机构(对心) 偏置等你在做题遇到时给你讲解,偏置导杆不一样,有些东西自己做题时触类旁通就可以。

死点(1)谁是主动件,离开主动件谈死点无意义;例如 同样的曲柄摇杆机构,曲柄为主动件时无死点,摇杆为主动件时有死点;定义 当机构处于死点位置时,主动件通过连杆作用于从动件上的力恰好通过其回转中心,而不能使从动件转动,出现顶死现象。

(考简答,与自锁区别)方法 从动件的传动角分析,死点时,传动角为0,压力角为90度且无转动力矩;(2)分析……`问 四杆机构存在死点取决于()与连杆共线;考点如(西电2014) 平面四杆机构中,是否存在死点,取决于连架杆是否与连杆共线(1)判断题(故意不说谁是原动件)因死点就是从动件的传动角为0且力过转动中心(无转动力矩);故若最小传动角不为0,即无死点;常见 曲柄摇杆机构,摇杆主动;曲柄滑块(对心,偏心),滑块主动;双曲柄无死点(考选择)思考 对心曲柄滑块有无极位夹角?下节课讲;(2)死点的判断(3)死点与自锁的区别 简答题(自锁是由摩擦作用,使得驱动力无论多大,都使得机构无法运动的现象,自锁具有方向性;死点是从动件的传动角为0;)(4)克服死点的方法飞轮惯性 缝纫机机构错列 火车车轮机构(5)死点应用原理 利用死点传递的力通过转矩中心出现顶死的特性,进行夹紧等工作。

直尺锥齿轮的压力角直尺锥齿轮是一种常见的机械传动元件。

为了确保齿轮的正常工作,需要对其进行设计和计算。

其中,压力角是直尺锥齿轮设计和计算中的一个重要参数。

下面,我将详细介绍直尺锥齿轮的压力角。

一、压力角的定义在直尺锥齿轮设计中,压力角是指传动轴与齿轮齿面的交角。

这个角度越小,齿轮齿面的接触压力就越大。

因此,直尺锥齿轮的压力角选择很关键,需要根据具体的传动要求进行计算和选择。

二、压力角的计算直尺锥齿轮的压力角计算需要用到以下公式:1、法向模数直尺锥齿轮的法向模数是指沿着齿轮齿面节圆方向的模数。

法向模数计算公式如下:mn = m cosα其中,mn为法向模数,m为齿轮的模数,α为压力角。

2、传动比传动比是指主动齿轮齿数(即驱动轴上的齿轮齿数)与从动齿轮齿数(即被驱动轴上的齿轮齿数)之比。

传动比计算公式如下:i = z1 / z2其中,i为传动比,z1为主动齿轮齿数,z2为从动齿轮齿数。

3、基本分度圆半径直尺锥齿轮的基本分度圆半径计算公式如下:r1 = mn z1 / cosβ其中,r1为基本分度圆半径,β为压力角。

4、顶隙系数直尺锥齿轮的顶隙系数是指齿轮齿面内圆柱面与齿顶之间的距离与法向模数之比。

顶隙系数计算公式如下:εα = (x + y) / (2mn)其中,x为齿顶高度,y为齿顶间隙(也称为顶隙),mn为法向模数。

5、齿顶高度直尺锥齿轮的齿顶高度计算公式如下:hα = mn (1 + εα) cosα其中,hα为齿顶高度,εα为顶隙系数,α为压力角,mn为法向模数。

三、应用场景直尺锥齿轮广泛应用于各种机械传动系统中,如汽车、机床、船舶、农机等。

在不同的传动系统中,需要根据具体的要求和技术条件选择合适的压力角。

通常,直尺锥齿轮的常用压力角有20度、22.5度、30度、37.5度和45度等。

总之,直尺锥齿轮的压力角是影响其传动性能的重要因素,需要根据具体的传动要求和技术条件进行计算和选择,以确保齿轮的正常工作。

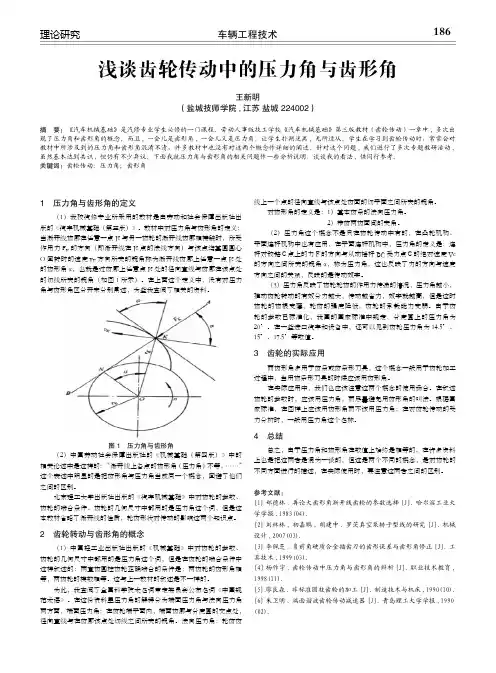

车辆工程技术186理论研究1 压力角与齿形角的定义 (1)我校汽修专业所采用的教材是由劳动和社会保障出版社出版的《汽车机械基础(第三版)》。

教材中对压力角与齿形角的定义:当渐开线齿廓在任意一点Κ与另一齿轮的渐开线齿廓相接触时,所受作用力F K 的方向(即渐开线在Κ点的法线方向)与该点绕基圆圆心O 回转时的速度v K 方向所夹的锐角称为渐开线齿廓上任意一点Κ处的齿形角α,也就是过齿廓上任意点Κ处的径向直线与齿廓在该点处的切线所夹的锐角(如图1所示)。

在上面这个定义中,没有对压力角与齿形角区分开来分别阐述,为些我查阅了相关的资料。

图1 压力角与齿形角 (2)中国劳动社会保障出版社的《机械基础(第四版)》中的相关论述中是这样的:“渐开线上各点的齿形角(压力角)不等,……”这个表述中明显的是把齿形角与压力角当成同一个概念,回避了他们之间的区别。

北京理工大学出版社出版的《汽车机械基础》中对齿轮的参数、齿轮的啮合条件、齿轮的几何尺寸中都用的是压力角这个词,但是这本教材省略了渐开线的性质,轮齿形状对传动的影响这两个知识点。

2 齿轮转动与齿形角的概念 (1)中国轻工业出版社出版的《机械基础》中对齿轮的参数、齿轮的几何尺寸中都用的是压力角这个词,但是在齿轮的啮合条件中这样叙述的:两直齿圆柱齿轮正确啮合的条件是:两齿轮的齿形角相等,两齿轮的模数相等。

这与上一教材的叙述是不一样的。

为此,我查阅了全国科学技术名词审定委员会公布名词《中国规范术语》。

在这份资料里压力角的解释分为端面压力角与法向压力角两方面,端面压力角:在齿轮端平面内,端面齿廓与分度圆的交点处,径向直线与在齿廓该点处切线之间所夹的锐角。

法向压力角:轮齿齿线上一个点的径向直线与该点处齿面的切平面之间所夹的锐角。

对齿形角的定义是:1)基本齿条的法向压力角。

2)带齿两齿面间的夹角。

(2)压力角这个概念不是只在齿轮传动中有的,在凸轮机构、平面连杆机构中也有应用,在平面连杆机构中,压力角的定义是:连杆对铰链C点上的力F的方向与从动摇杆BC 受力点C的绝对速度Vc 的方向之间所夹的锐角α,称为压力角,这也反映了力的方向与速度方向之间的关系,反映的是传动效率。

压力角30度齿轮计算公式压力角是齿轮传动中一个重要的参数,它描述了齿轮齿面上的力的作用方向与法线的夹角。

在齿轮传动中,压力角的大小对传动效果和传动性能有着重要的影响。

本文将介绍压力角30度齿轮的计算公式及其应用。

齿轮的压力角可以通过以下公式计算得出:cosα = (r1 + r2) / (2 * d)其中,α为压力角,r1和r2分别为两个相互啮合的齿轮的齿顶圆半径,d为齿距。

在压力角为30度的齿轮传动中,我们可以根据上述公式来计算齿轮的相关参数。

例如,如果已知齿轮的齿数为z1和z2,模数为m,则可以通过以下步骤计算齿轮的齿顶圆半径和齿距:计算齿轮的基本参数:d = m * zα = 30度然后,根据压力角的定义,可以计算齿轮的齿顶圆半径:r1 = d / 2 - mr2 = d / 2 + m利用齿顶圆半径和齿距的关系,可以计算齿轮的齿距:d = (r1 + r2) / 2通过以上计算,我们可以得到压力角为30度的齿轮的齿顶圆半径和齿距。

这些参数是设计和制造齿轮传动系统的重要依据。

压力角30度的齿轮在实际应用中有着广泛的应用。

它具有以下几个特点:1. 传动效率高:压力角30度的齿轮传动效率较高,能够将输入的动力有效地传递给输出端。

2. 承载能力强:由于压力角30度的齿轮齿面的接触线长度较长,因此其承载能力较强,可以承受较大的载荷。

3. 传动平稳:压力角30度的齿轮传动平稳性较好,噪声和振动较小。

4. 制造和加工简便:压力角30度的齿轮制造和加工工艺相对简单,成本较低。

由于压力角30度的齿轮具有以上优点,因此在许多机械传动系统中得到了广泛应用。

例如,汽车、机床、船舶等领域常常使用压力角30度的齿轮进行动力传递。

压力角30度的齿轮是一种常见且重要的齿轮传动形式。

通过计算公式可以得到齿轮的相关参数,这些参数对于齿轮传动的设计和制造具有重要意义。

压力角30度的齿轮具有传动效率高、承载能力强、传动平稳等优点,因此在实际应用中得到了广泛应用。

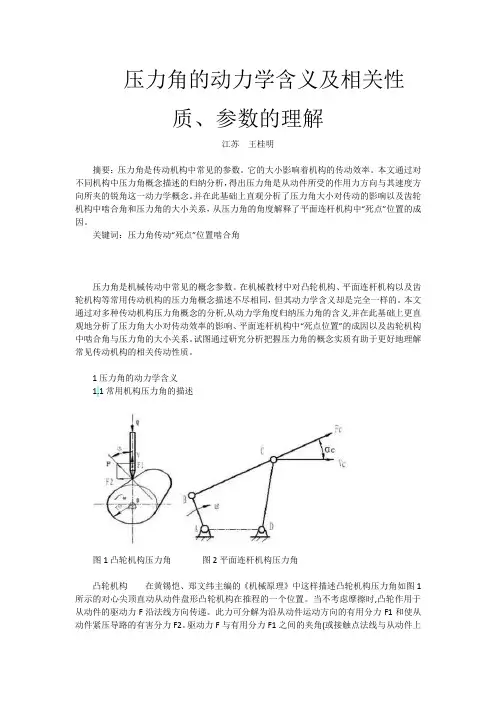

压力角的动力学含义及相关性质、参数的理解江苏王桂明摘要:压力角是传动机构中常见的参数。

它的大小影响着机构的传动效率。

本文通过对不同机构中压力角概念描述的归纳分析,得出压力角是从动件所受的作用力方向与其速度方向所夹的锐角这一动力学概念。

并在此基础上直观分析了压力角大小对传动的影响以及齿轮机构中啮合角和压力角的大小关系,从压力角的角度解释了平面连杆机构中“死点”位置的成因。

关键词:压力角传动“死点”位置啮合角压力角是机械传动中常见的概念参数。

在机械教材中对凸轮机构、平面连杆机构以及齿轮机构等常用传动机构的压力角概念描述不尽相同,但其动力学含义却是完全一样的。

本文通过对多种传动机构压力角概念的分析,从动力学角度归纳压力角的含义,并在此基础上更直观地分析了压力角大小对传动效率的影响、平面连杆机构中“死点位置”的成因以及齿轮机构中啮合角与压力角的大小关系。

试图通过研究分析把握压力角的概念实质有助于更好地理解常见传动机构的相关传动性质。

1压力角的动力学含义1.1常用机构压力角的描述图1凸轮机构压力角图2平面连杆机构压力角凸轮机构在黄锡恺、郑文纬主编的《机械原理》中这样描述凸轮机构压力角如图1所示的对心尖顶直动从动件盘形凸轮机构在推程的一个位置。

当不考虑摩擦时,凸轮作用于从动件的驱动力F沿法线方向传递。

此力可分解为沿从动件运动方向的有用分力F1和使从动件紧压导路的有害分力F2。

驱动力F与有用分力F1之间的夹角(或接触点法线与从动件上力作用点的速度方向所夹的锐角)α称为压力角。

其实仔细分析教材的这个对压力角概念的描述,不难发现可以这样定义凸轮机构某点压力角:在凸轮机构中从动件在该点所受的作用力F 方向与从动件速度V方向所夹的锐角称为凸轮机构在该点的压力角。

在凸轮机构中压力角α大小随着凸轮与从动件接触点的变化而变化。

平面连杆机构在黄锡恺、郑文纬主编的《机械原理》中以曲柄摇杆机构为例介绍了压力角的定义:如图2所示曲柄摇杆机构,若不考虑构件的惯性力和运动副中的摩擦力等的影响,则当原动构件为曲柄时,通过连杆作用于从动件摇杆上的力FC沿BC方向,此FC力的作用线与力作用点C的绝对速度VC之间所夹的锐角αC 称为压力角。

齿轮是机械传动中常见的零部件,其主要作用是将动力传递给其他零件,实现机械装置的运转。

在设计和制造齿轮时,标准压力角和标准模数是两个重要的参数,它们对齿轮的传动性能和使用寿命有着重要的影响。

1. 压力角的定义和作用压力角是指齿轮齿面上轴向力的方向与齿面切线间的夹角。

在齿轮传动中,压力角的选择直接关系到齿轮的噪音、传动效率和齿轮的寿命。

常见的标准压力角有20°、14.5°和25°等,不同的压力角适用于不同的工作环境和使用要求。

2. 模数的定义和作用模数是指齿轮齿数与分度圆直径的比值,它是用来表示齿轮齿数和齿轮尺寸的重要参数。

选择合适的模数可以保证齿轮的传动效率和工作稳定性,同时还能减小加工成本,提高制造效率。

3. 齿轮的标准压力角和标准模数的选择在进行齿轮设计时,需要根据具体的传动要求和使用条件来选择合适的标准压力角和标准模数。

一般来说,对于中小型齿轮传动,常用的标准压力角是20°,而标准模数则根据实际工作条件和齿轮的受力情况来确定。

4. 齿轮的标准压力角和标准模数的计算在实际的齿轮设计和制造过程中,可以通过一定的计算方法来选择标准压力角和标准模数。

一般来说,根据齿轮的受力情况和传动要求来确定齿轮的模数,然后再根据选定的模数和齿数来计算出齿轮的分度圆直径和齿宽等参数。

5. 齿轮的标准压力角和标准模数的实际应用在实际的齿轮制造中,选择合适的标准压力角和标准模数对于提高齿轮的传动效率、减小噪音和延长使用寿命都起着至关重要的作用。

在进行齿轮设计和制造时,需要充分考虑标准压力角和标准模数的选择,以确保齿轮的性能和质量符合要求。

齿轮的标准压力角和标准模数是影响齿轮传动性能和使用寿命的重要参数,合理的选择和应用可以提高齿轮传动的效率和稳定性。

在工程实践中,需要根据具体的传动要求和使用条件来确定齿轮的标准压力角和标准模数,从而设计和制造出高性能的齿轮产品。

齿轮作为机械传动系统中不可或缺的零部件,其性能和质量对整个机械系统的运行稳定性和效率都有着重要的影响。

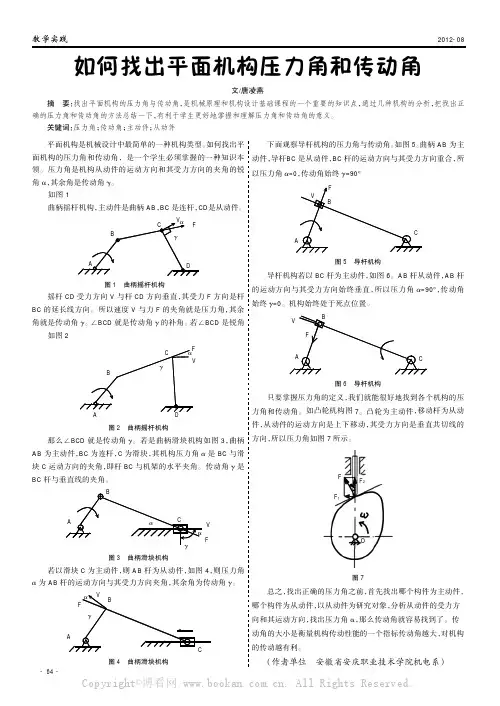

2012-08教学实践平面机构是机械设计中最简单的一种机构类型。

如何找出平面机构的压力角和传动角,是一个学生必须掌握的一种知识本领。

压力角是机构从动件的运动方向和其受力方向的夹角的锐角α,其余角是传动角γ。

如图1曲柄摇杆机构,主动件是曲柄AB ,BC 是连杆,CD 是从动件。

图1曲柄摇杆机构摇杆CD 受力方向V 与杆CD 方向垂直,其受力F 方向是杆BC 的延长线方向。

所以速度V 与力F 的夹角就是压力角,其余角就是传动角γ。

∠BCD 就是传动角γ的补角。

若∠BCD 是锐角如图2图2曲柄摇杆机构那么∠BCD 就是传动角γ。

若是曲柄滑块机构如图3,曲柄A B 为主动件,BC 为连杆,C 为滑块,其机构压力角α是BC 与滑块C 运动方向的夹角,即杆BC 与机架的水平夹角。

传动角γ是BC 杆与垂直线的夹角。

FV 图3曲柄滑块机构若以滑块C 为主动件,则AB 杆为从动件,如图4,则压力角α为AB 杆的运动方向与其受力方向夹角,其余角为传动角γ。

图4曲柄滑块机构下面观察导杆机构的压力角与传动角。

如图5。

曲柄AB 为主动件,导杆BC 是从动件,BC 杆的运动方向与其受力方向重合,所以压力角α=0,传动角始终γ=90°图5导杆机构导杆机构若以BC 杆为主动件,如图6。

AB 杆从动件,AB 杆的运动方向与其受力方向始终垂直,所以压力角α=90°,传动角始终γ=0。

机构始终处于死点位置。

图6导杆机构只要掌握压力角的定义,我们就能很好地找到各个机构的压力角和传动角。

如凸轮机构图7。

凸轮为主动件,移动杆为从动件,从动件的运动方向是上下移动,其受力方向是垂直共切线的方向,所以压力角如图7所示。

F F 2F 1O 图7总之,找出正确的压力角之前,首先找出哪个构件为主动件,哪个构件为从动件,以从动件为研究对象,分析从动件的受力方向和其运动方向,找出压力角α,那么传动角就容易找到了。

传动角的大小是衡量机构传动性能的一个指标传动角越大,对机构的传动越有利。

5连杆机构压力角定义范文模板及概述说明1. 引言1.1 概述在机械工程领域中,连杆机构是一种基本的机械结构,广泛应用于各种机械系统中。

而在连杆机构的分析和设计过程中,压力角是一个重要的参数。

压力角的定义合理性以及其计算方法对于正确评估和优化连杆机构的性能具有重要意义。

1.2 文章结构本文主要围绕着5连杆机构压力角的定义展开讨论。

首先介绍5连杆机构及其相关知识,并探讨压力角的定义与意义。

随后,详细阐述了计算5连杆机构压力角的方法,并通过数学模型和实例进行验证和分析。

最后,根据研究结果提出结论,并指出可能存在的问题和改进方向。

1.3 目的本文旨在提供一个清晰准确的关于5连杆机构压力角定义及其计算方法的说明,为相关领域研究者和从业者提供参考。

通过对该主题进行深入研究,可以进一步推动连杆机构设计与应用领域的发展,并促进相应技术的创新和进步。

2. 正文:连杆机构是一种常见的机械传动装置,可将旋转运动转化为线性运动或逆之。

它由若干连杆和连接它们的旋转关节组成,在工程领域有广泛应用。

其中,5连杆机构是一种具有五个连杆的机构,也被称为平面五杆链。

在研究和分析连杆机构时,压力角是一个重要的参数。

压力角描述了两个相邻连杆间受力情况的变化规律。

通过定义和计算压力角,我们能够更好地理解和优化连杆机构的设计与运行。

首先,让我们来介绍5连杆机构并阐明其结构特点。

5连杆机构由五个长度不同的连杆组成,并通过各种连接方式互相链接。

每个连杆都可以围绕铰链旋转,并且至少有一个固定连接点。

这样的安排使得整个系统可以以不同速度进行运动。

接下来,我们将解释压力角及其在连杆机构中的定义和意义。

压力角可以被理解为相邻两个连杆间形成的夹角,在物理学中被描述为两个向量之间的夹角。

它反映了连杆间力的变化情况,包括方向和大小。

通过研究压力角,我们可以评估连杆机构在不同位置和运动状态下的受力情况,有助于判断其工作效率和动力学性能。

最后,我们将介绍一些常用的方法来计算压力角。

展角和压力角对应表

【原创版】

目录

1.展角和压力角的定义

2.展角和压力角的对应关系

3.展角和压力角对应表的作用

4.展角和压力角对应表的实际应用

正文

展角和压力角是机械工程中常见的两个概念。

展角指的是物体在受力作用下,其某一部分相对于另一部分的伸展程度;而压力角则是指物体在受力作用下,压力方向与物体表面法线之间的夹角。

展角和压力角之间存在着密切的对应关系。

展角的大小取决于物体的材料、形状以及受力的大小和方向;而压力角的大小则取决于压力的大小和方向以及物体表面的形状。

在实际应用中,这种对应关系常常被用来分析和计算物体在受力情况下的形变情况。

展角和压力角对应表则是将展角和压力角的对应关系以表格的形式进行整理和记录,以便于工程师在设计或分析机械结构时进行查阅。

这种对应表可以帮助工程师快速准确地了解物体在受力情况下的形变情况,从而更好地进行设计和优化。

在实际应用中,展角和压力角对应表常常被用于机械结构的设计和分析。

例如,在设计桥梁或高楼时,工程师需要根据受力情况计算出展角和压力角,然后通过查阅对应表,了解物体的形变情况,从而确保设计的安全性和稳定性。

第1页共1页。

机构压力角的定义

机构压力角是指材料在受力时所能承受的最大压力角度。

它在工程设计中具有重要的意义,可以帮助工程师确定材料的承载能力,并保证结构的稳定性和安全性。

在力学中,材料受力时会产生内力,而材料的破坏往往是由于内力超过了其承载能力。

机构压力角的概念就是为了解决这个问题而提出的。

它可以用来衡量材料的抗压能力,即材料在受到外力作用时,能够承受的最大压力角度。

机构压力角的大小与材料的性质有关,不同材料具有不同的机构压力角。

一般来说,材料的机构压力角越大,其抗压能力就越强。

例如,钢材的机构压力角通常较大,因此具有较高的抗压能力,而石材的机构压力角较小,抗压能力相对较低。

在工程设计中,工程师需要根据材料的机构压力角来确定结构的合理设计方案。

首先,工程师需要了解材料的机构压力角,以确定材料的承载能力。

然后,根据所需的承载能力来选择合适的材料和结构形式。

最后,工程师还需要考虑其他因素,如结构的稳定性、材料的寿命等,来做出最终的设计决策。

在实际工程中,机构压力角的计算可以通过试验或理论分析来进行。

试验方法是通过在材料上施加不同的压力,然后观察材料的破坏情况,从而确定其机构压力角。

理论分析方法则是通过数学建模和力

学分析来计算机构压力角。

这种方法通常需要考虑材料的内部结构、应力分布等因素,因此较为复杂。

机构压力角是工程设计中一个重要的概念,它可以帮助工程师确定材料的承载能力,保证结构的稳定性和安全性。

通过合理选择材料和结构形式,工程师可以有效地提高工程项目的质量和安全性。

因此,在工程设计中,对机构压力角的理解和应用是非常重要的。

压力角主要出现在机械工程中,尤其是在齿轮和凸轮的设计与分析中。

它指的是不计算摩擦力的情况下,受力方向和运动方向所夹的锐角。

具体来说,压力角是渐开线上任一点法向压力的方向线(即渐开线在该点的法线)和该点速度方向之间的夹角。

对于齿轮,我们通常所说的压力角是指分度圆上的压力角。

在我国,标准压力角通常取为20°。

需要注意的是,渐开线上各点的压力角并不相等,基圆上的压力角为零,而齿顶圆上的压力角最大。

以上信息仅供参考,如有需要,建议咨询机械工程领域的专业人士。

四杆机构最大压力角四杆机构是一种常用的机械传动装置,它由四根杆件组成,通过连接处的铰链连接起来。

四杆机构的压力角是指在杆件运动过程中,连接处的夹角,也是四杆机构运动稳定性和传动效率的重要参数。

本文将从四杆机构的压力角的定义、影响因素以及优化方法等方面进行讨论。

我们来看一下压力角的定义。

在四杆机构中,压力角是指连接处杆件的夹角,它是连接处杆件上的力矢量与两个相邻杆件之间的连线之间的夹角。

压力角的大小与杆件的运动速度、杆件的长度和连接处的位置有关。

当压力角过大时,会导致机构运动不稳定,甚至产生振动和冲击;而当压力角过小时,会导致机构传动效率低下,能量损失较大。

接下来,我们来探讨一下压力角的影响因素。

首先是杆件的长度。

当杆件长度较短时,压力角会相对较大;而当杆件长度较长时,压力角会相对较小。

其次是连接处的位置。

连接处的位置不同,压力角也会有所不同。

当连接处靠近杆件的一端时,压力角会较大;而当连接处靠近杆件的中间位置时,压力角会较小。

最后是杆件的运动速度。

杆件的运动速度越快,压力角相对较小;而杆件的运动速度越慢,压力角相对较大。

为了优化四杆机构的压力角,提高机构的传动效率和稳定性,可以采取一些措施。

首先是选择合适的杆件长度。

根据实际需求和机构的工作条件,选择合适的杆件长度,使得压力角能够在合理范围内。

其次是调整连接处的位置。

通过调整连接处的位置,使得压力角能够尽可能地小,从而提高机构的传动效率。

此外,还可以通过改变杆件的运动速度来控制压力角的大小,以达到优化压力角的目的。

四杆机构的压力角是影响机构运动稳定性和传动效率的重要参数。

通过合理选择杆件长度、调整连接处的位置以及控制杆件的运动速度,可以优化压力角,提高机构的传动效率和稳定性。

在实际应用中,需要根据具体情况进行设计和调整,以满足机构的工作要求。

通过不断的优化和改进,可以使四杆机构在各种工况下都能够稳定可靠地工作。

齿轮压力角是齿轮齿面与齿轮轴线之间的角度,是齿轮设计中的一个重要参数。

标准齿轮的压力角一般为20°,有些特殊齿轮的压力角可能为14.5°或25°。

压力角的大小决定了齿轮的啮合特性,如齿轮的传动比、啮合效率和载荷能力等。

压力角越大,齿轮的啮合效率越高,但载荷能力越低;压力角越小,齿轮的载荷能力越高,但啮合效率越低。

标准齿轮的压力角为20°,是一种折衷的设计,既能保证齿轮有较高的传动效率,又能承受一定的载荷。

对于特殊应用,如需要高传动效率的齿轮,可以采用更大的压力角;如需要高载荷能力的齿轮,可以采用更小的压力角。

齿轮压力角的计算方法如下:压力角 = arctan(齿轮分度圆直径 / 齿根圆直径)其中,齿轮分度圆直径是齿轮齿顶圆直径与齿根圆直径的平均值,齿根圆直径是齿轮齿根圆的直径。

齿轮压力角的单位为度(°)。

齿轮压力角是齿轮设计中的一个重要参数,在选择齿轮时需要考虑压力角的大小。

压力角的大小决定了齿轮的啮合特性,如齿轮的传动比、啮合效率和载荷能力等。

齿轮压力角的影响因素齿轮压力角的大小受多种因素的影响,包括齿轮的类型、齿轮的材料、齿轮的制造工艺等。

齿轮的类型对压力角的影响很大。

直齿齿轮的压力角一般为20°,斜齿齿轮的压力角一般为14.5°或25°,蜗轮蜗杆的压力角一般为20°或25°。

齿轮的材料对压力角也有影响。

硬齿轮的压力角一般大于软齿轮的压力角。

齿轮的制造工艺对压力角也有影响。

齿轮的制造工艺越精密,压力角的精度越高。

齿轮压力角的测量齿轮压力角的测量方法有多种,常用的方法包括齿轮分度仪测量法、齿轮滚齿机测量法和三坐标测量机测量法。

齿轮分度仪测量法是通过齿轮分度仪来测量齿轮的压力角。

齿轮分度仪是一种专门用于测量齿轮参数的仪器,可以测量齿轮的齿距、齿厚、齿高、压力角等参数。

齿轮滚齿机测量法是通过齿轮滚齿机来测量齿轮的压力角。

压力角

当另一齿轮通过齿廓啮合点K推动这个齿轮绕其中心O转动时,不考虑齿廓之间的摩擦力,则压力是沿渐开线上K点的法线方向,而齿廓上K点的速度方向垂直于OK线.这两个方向线之间的夹角αk与压力的推动分量有关,故称为齿廓在该点的压力角。

啮合角

过节点P作两节圆的公切线tt,则过啮合点的齿廓公法线的夹角成为啮合角。

啮合角的大小和节圆压力角相同(机械原理P176)

分度圆

节点

过两啮合齿廓接触点所作的两齿廓公法线与两轮连心线的交点称为两轮的啮合节点(简称节点)

节圆

由于两轮作定传动比传动时,节点P为连心线上的一个定点,故P点在轮1的运动平面上的轨迹是一以O1为圆心,O1P为半径的圆。

即节圆。