压铸模成型零部件与模体创新设计

- 格式:ppt

- 大小:1.31 MB

- 文档页数:15

小中见大,四个压铸模具设计改善实例赏析通过几个模具实例,论述了改进压铸模具的设计在生产过程中的重要性,有时,对于模具做出的一些小小的改进,在今后的批量生产中就会带来可观的经济效益。

改变思路、从小事做起,在生产实践中不断学习和提高,才能使我们设计出的模具日臻完善压铸是一种已得到了广泛的应用的、能够批量提供尺寸精密、表面质量优良、基本上不加工或少加工的铸件的生产工艺。

由于铸件的质量和生产效率主要受压铸模具的设计和制作的影响,因此不断提高和改善压铸模具的设计和制作水平,对后续的铸件生产大有裨益。

下面针对生产实践中的对压铸模具进行的一些改善和提高的实例,作简要分析。

一、铸件二次脱出,提高缓冲体铸件精度和生产效率如图1所示的摩托车缓冲体铸件,该铸件平均壁厚2.5mm左右,机械加工后再配一个适当的链轮即为缓冲体组件。

为保证摩托车后轮的平稳行驶,该组件装配时,缓冲体的4个链轮安装孔与中心的轴承孔之间有较高的位置度要求。

1.原有铸件的缺陷及改进由图1可以看出,因铸件结构所限,铸件在脱模时的抱紧力较大,为顺利地脱模,早期的压铸模具的顶杆设计如图2所示。

为放置顶杆,铸件上的4个链轮安装孔的底孔便无法在模具上做出,需通过后续的机械加工的方式完成。

但铸件在后续的机械加工过程中,因安装孔处壁厚较厚,铸件的内部缩孔严重,严重影响产品质量。

同时,由于螺纹安装孔没有底孔,对机加定位要求较高,稍有疏忽,机加后的铸件则位置度超差,无法满足使用要求,且生产效率极低,满足不了批量供货的需求。

为从根本上解决这个问题,就必须对压铸模具在结构上做出改进和提高,螺纹安装孔有必要在毛坯件上做出底孔,要在毛坯上做出底孔,就必须改变顶出杆的位置。

经过分析讨论,决定将顶出位置更改为如图3所示的部位,同时由原来的4根顶杆增加到8根。

生产过程中发现,由于顶杆所在位置铸件壁厚较薄,加之铸件抱紧力较大,铸件不能顺利地被顶出,时常会发生铸件顶出时底面被顶穿的现象,造成铸件报废。

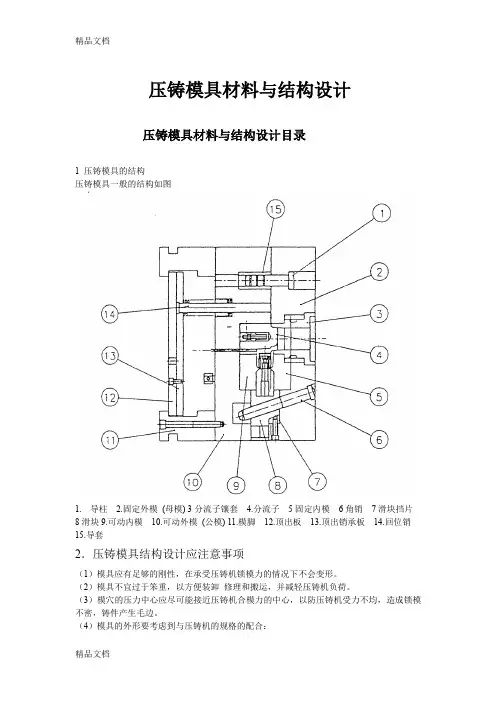

压铸模具材料与结构设计压铸模具材料与结构设计目录1 压铸模具的结构压铸模具一般的结构如图1.导柱2.固定外模(母模) 3分流子镶套 4.分流子5固定内模6角销7滑块挡片8滑块9.可动内模10.可动外模(公模) 11.模脚12.顶出板13.顶出销承板14.回位销15.导套2.压铸模具结构设计应注意事项(1)模具应有足够的刚性,在承受压铸机锁模力的情况下不会变形。

(2)模具不宜过于笨重,以方便装卸修理和搬运,并减轻压铸机负荷。

(3)模穴的压力中心应尽可能接近压铸机合模力的中心,以防压铸机受力不均,造成锁模不密,铸件产生毛边。

(4)模具的外形要考虑到与压铸机的规格的配合:(a)模具的长度不要与系杆干涉。

(b)模具的总厚度不要太厚或太薄,超出压铸机可夹持的范围。

(c)注意与料管(冷室机)或喷嘴(热室机)之配合。

(d)当使用拉回杆拉回顶出出机构时,注意拉回杆之尺寸与位置之配合。

(5)为便于模具的搬运和装配,在固定模和可动模上方及两侧应钻螺孔,以便可旋入环首螺栓。

3 内模(母模模仁)(1)内模壁厚内模壁厚基本上不必计算其强度,起壁厚大小决定于是否可容纳冷却水管通过,安排溢流井,及是否有足够的深度可攻螺纹,以便将内模固定于外模。

由于冷却水管一般直径约10mm,距离模穴约25mm,因此内模壁厚至少要50mm。

内模壁厚的参考值如下表。

(2)内模与外模的配合内模的高度应该比外模高出0.05-0.1mm,以便模面可确实密合,并使空气可顺利排出。

其与外模的配合精度可用H8配h7,如下图所示。

(3)内模与分流子的配合分流子的功用是将熔汤由压铸机导至模穴内,因此其高度视固定模的厚度而定。

分流子的底部与内模相接,使流道不会接触外模,如下图,内模与分流子的配合可用H7配h6。

4外模(1)固定外模固定外模一般不计算强度,但设计时要注意留出锁固定压板或模器的空间。

(2)可动外模可动外模的底部厚度可用下面的公式计算:其中:h:外模底部之厚度(mm)p:铸造压力(kg/cm2)L:模脚之间距(mm)a:成品之长度(mm)b:成品之宽度(mm)B:外模之宽度(mm)E:钢的杨氏模数=2.1×106kg/cm2d:外模在开模方向的最大变形量(mm),一般取d≤0.05mm.例:某铸件长300mm,宽250mm,铸造压力选定280(kg/cm2),外模之宽度560(mm),模脚之间距360(mm),最大变形量取0.05(mm)。

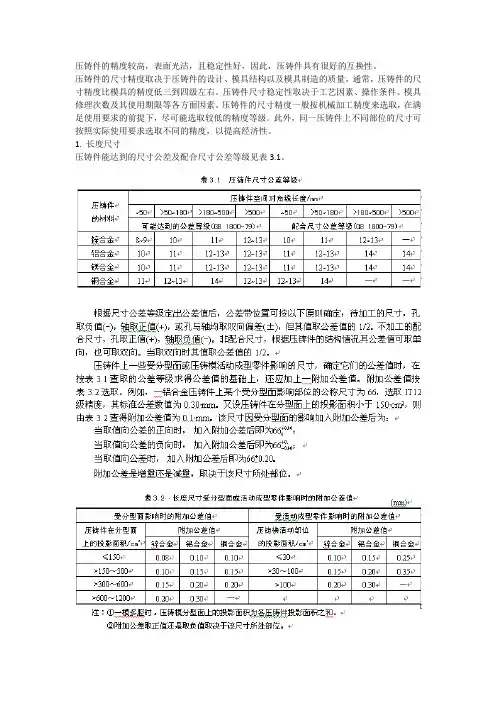

压铸件的精度较高,表面光洁,且稳定性好,因此,压铸件具有很好的互换性。

压铸件的尺寸精度取决于压铸件的设计、模具结构以及模具制造的质量。

通常,压铸件的尺寸精度比模具的精度低三到四级左右。

压铸件尺寸稳定性取决于工艺因素、操作条件、模具修理次数及其使用期限等各方面因素。

压铸件的尺寸精度一般按机械加工精度来选取,在满足使用要求的前提下,尽可能选取较低的精度等级。

此外,同一压铸件上不同部位的尺寸可按照实际使用要求选取不同的精度,以提高经济性。

1. 长度尺寸压铸件能达到的尺寸公差及配合尺寸公差等级见表3.1。

压铸件的表面形状和位置主要由压铸模的成型表面决定,而压铸模成型表面的形位公差精度较高,所以对压铸件的表面形位公差一般不另行规定,其公差值包括在有关尺寸的公差范围内。

对于直接用于装配的表面,类似机械加工零件,在图中注明表面形状和位置公差。

对于压铸件而言,变形是一个不可忽视的问题,整形前和整形后的平面度和直线度公差按表3.7选取。

平行度、垂直度和倾斜度公差按表3.8选取。

同轴度和对称度公差按表3.9选取。

压铸件的表面粗糙度取决于压铸模成型零件型腔表面的粗糙度,通常压铸件的表面粗糙度比模具相应成型表面的粗糙度高两级。

若是新模具,压铸件的表面粗糙度应达到GB 1031—83的R a2.5~0.63 µm,要求高的可达到R a0.32 µm。

随着模具使用次数增加,压铸件的表面粗糙度逐渐增大。

不论零件如何复杂,都可以将其分解为壁、连接壁的圆角、孔和槽、肋、凸台、螺纹等部分,这些部分就是组成零件的结构单元。

压铸件壁的厚薄对其质量有很大的影响。

压铸件表面约0.8~1.2 mm的表层由于快速冷却而晶粒细小、组织致密,因为它的存在使压铸件的强度较高。

而若是厚壁压铸件,其壁中心层的晶粒粗大,易产生缩孔、缩松等缺陷。

通常,压铸件的力学性能随着壁厚增加而降低,而且也增加了材料的用量和压铸件的重量。

图3.1为铸件壁厚对抗拉强度的影响。

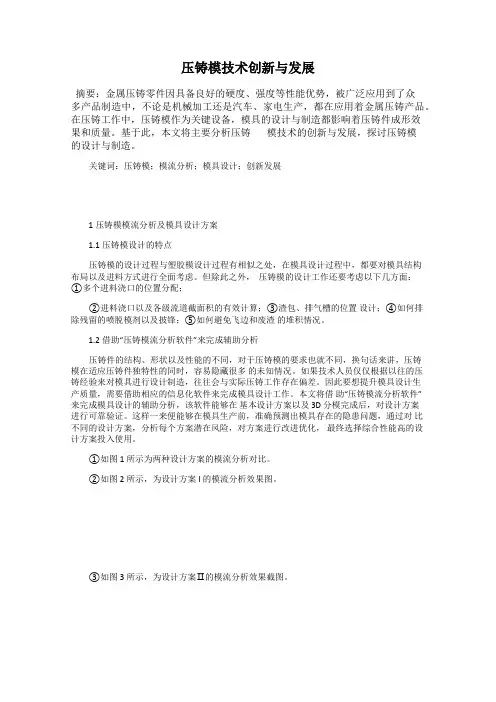

压铸模技术创新与发展摘要:金属压铸零件因具备良好的硬度、强度等性能优势,被广泛应用到了众多产品制造中,不论是机械加工还是汽车、家电生产,都在应用着金属压铸产品。

在压铸工作中,压铸模作为关键设备,模具的设计与制造都影响着压铸件成形效果和质量。

基于此,本文将主要分析压铸模技术的创新与发展,探讨压铸模的设计与制造。

关键词:压铸模;模流分析;模具设计;创新发展1压铸模模流分析及模具设计方案1.1压铸模设计的特点压铸模的设计过程与塑胶模设计过程有相似之处,在模具设计过程中,都要对模具结构布局以及进料方式进行全面考虑。

但除此之外,压铸模的设计工作还要考虑以下几方面:①多个进料浇口的位置分配;②进料浇口以及各级流道截面积的有效计算;③渣包、排气槽的位置设计;④如何排除残留的喷脱模剂以及披锋;⑤如何避免飞边和废渣的堆积情况。

1.2借助“压铸模流分析软件”来完成辅助分析压铸件的结构、形状以及性能的不同,对于压铸模的要求也就不同,换句话来讲,压铸模在适应压铸件独特性的同时,容易隐藏很多的未知情况。

如果技术人员仅仅根据以往的压铸经验来对模具进行设计制造,往往会与实际压铸工作存在偏差。

因此要想提升模具设计生产质量,需要借助相应的信息化软件来完成模具设计工作。

本文将借助“压铸模流分析软件”来完成模具设计的辅助分析,该软件能够在基本设计方案以及 3D 分模完成后,对设计方案进行可靠验证。

这样一来便能够在模具生产前,准确预测出模具存在的隐患问题,通过对比不同的设计方案,分析每个方案潜在风险,对方案进行改进优化,最终选择综合性能高的设计方案投入使用。

①如图 1 所示为两种设计方案的模流分析对比。

②如图 2 所示,为设计方案I 的模流分析效果图。

③如图 3 所示,为设计方案Ⅱ的模流分析效果截图。

④两种设计方案的模流分析对比结论首先,在模拟参数相同的前提下,方案 I 通过对 4 个进料浇口进行有效设计,能够保证进料填充过程中的料流平稳,填充顺序以及排气顺序合理,避免了卷气情况,对于压铸件的成形有积极作用。

压铸型(模)设计压铸型(模)是进行压铸生产的主要工艺装备。

压铸件的质量和生产率,在很大程度上取决于型(模)具结构的合理性和技术上的先进性。

在设计和制造型(模)具过程中,充分利用一切型(模)具设计的知识和实践经验,会达到更好的使用效果。

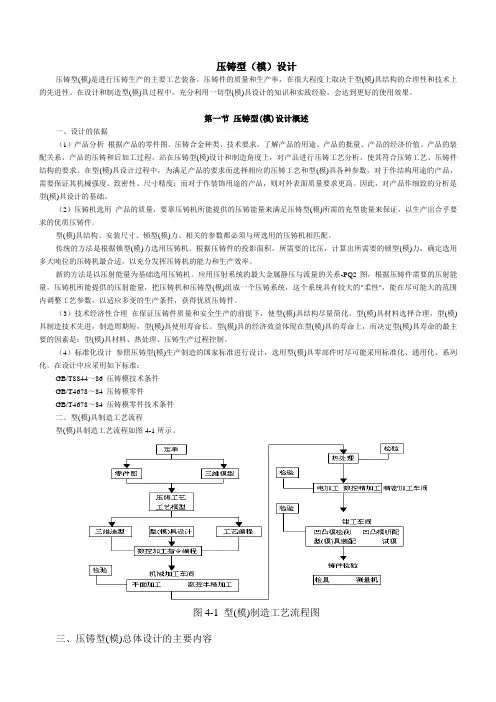

第一节压铸型(模)设计概述一、设计的依据(1)产品分析根据产品的零件图、压铸合金种类、技术要求,了解产品的用途、产品的批量、产品的经济价值、产品的装配关系、产品的压铸和后加工过程。

站在压铸型(模)设计和制造角度上,对产品进行压铸工艺分析,使其符合压铸工艺、压铸件结构的要求。

在型(模)具设计过程中,为满足产品的要求而选择相应的压铸工艺和型(模)具各种参数,对于作结构用途的产品,需要保证其机械强度、致密性、尺寸精度;而对于作装饰用途的产品,则对外表面质量要求更高。

因此,对产品作细致的分析是型(模)具设计的基础。

(2)压铸机选用产品的质量,要靠压铸机所能提供的压铸能量来满足压铸型(模)所需的充型能量来保证,以生产出合乎要求的优质压铸件。

型(模)具结构、安装尺寸、锁型(模)力、相关的参数都必须与所选用的压铸机相匹配。

传统的方法是根据锁型(模)力选用压铸机。

根据压铸件的投影面积,所需要的比压,计算出所需要的锁型(模)力,确定选用多大吨位的压铸机最合适,以充分发挥压铸机的能力和生产效率。

新的方法是以压射能量为基础选用压铸机。

应用压射系统的最大金属静压与流量的关系-PQ2图,根据压铸件需要的压射能量,压铸机所能提供的压射能量,把压铸机和压铸型(模)组成一个压铸系统,这个系统具有较大的"柔性",能在尽可能大的范围内调整工艺参数,以适应多变的生产条件,获得优质压铸件。

(3)技术经济性合理在保证压铸件质量和安全生产的前提下,使型(模)具结构尽量简化,型(模)具材料选择合理,型(模)具制造技术先进,制造周期短,型(模)具使用寿命长。

型(模)具的经济效益体现在型(模)具的寿命上,而决定型(模)具寿命的最主要的因素是:型(模)具材料、热处理、压铸生产过程控制。

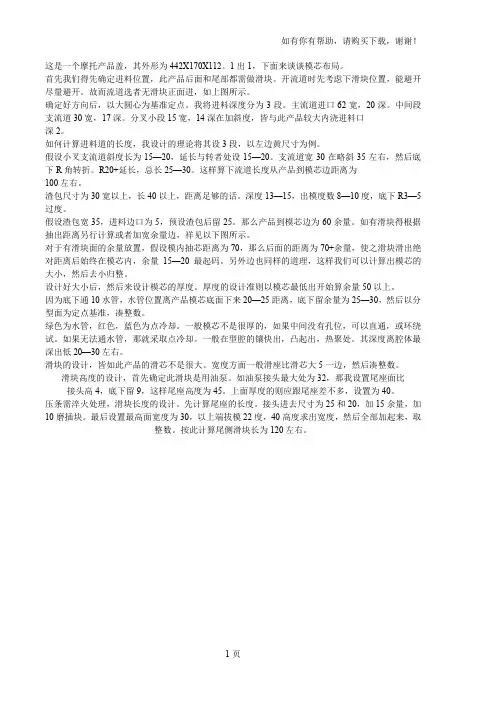

这是一个摩托产品盖,其外形为442X170X112。

1出1,下面来谈谈模芯布局。

首先我们得先确定进料位置,此产品后面和尾部都需做滑块。

开流道时先考虑下滑块位置,能避开尽量避开。

故而流道选者无滑块正面进,如上图所示。

确定好方向后,以大圆心为基准定点。

我将进料深度分为3段。

主流道进口62宽,20深。

中间段支流道30宽,17深。

分叉小段15宽,14深在加斜度,皆与此产品较大内浇进料口深2。

如何计算进料道的长度,我设计的理论将其设3段,以左边黄尺寸为例。

假设小叉支流道斜度长为15—20,延长与转者处设15—20。

支流道宽30在略斜35左右,然后底下R角转折。

R20+延长,总长25—30。

这样算下流道长度从产品到模芯边距离为100左右。

渣包尺寸为30宽以上,长40以上,距离足够的话。

深度13—15,出模度数8—10度,底下R3—5过度。

假设渣包宽35,进料边口为5,预设渣包后留25。

那么产品到模芯边为60余量。

如有滑块得根据抽出距离另行计算或者加宽余量边,祥见以下图所示。

对于有滑块面的余量放置,假设模内抽芯距离为70,那么后面的距离为70+余量,使之滑块滑出绝对距离后始终在模芯内,余量15—20最起码。

另外边也同样的道理,这样我们可以计算出模芯的大小,然后去小归整。

设计好大小后,然后来设计模芯的厚度。

厚度的设计准则以模芯最低出开始算余量50以上。

因为底下通10水管,水管位置离产品模芯底面下来20—25距离,底下留余量为25—30,然后以分型面为定点基准,凑整数。

绿色为水管,红色,蓝色为点冷却。

一般模芯不是很厚的,如果中间没有孔位,可以直通,或环绕试。

如果无法通水管,那就采取点冷却。

一般在型腔的镶快出,凸起出,热聚处。

其深度离腔体最深出低20—30左右。

滑块的设计,皆如此产品的滑芯不是很大。

宽度方面一般滑座比滑芯大5一边,然后凑整数。

滑块高度的设计,首先确定此滑块是用油泵。

如油泵接头最大处为32,那我设置尾座面比接头高4,底下留9,这样尾座高度为45。

压铸件结构创新结构设计压铸件零件设计的注意事项) t ) C+ g7 n; g. D! ~一、 压铸件的设计涉及四个方面的内容: a 、即压力铸造对零件形状结构的要求;b 、压铸件的工艺性能;c 、压铸件的尺寸精度及表面要求;d 、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分, 设计时必须考虑以下问题: 模具分型面的 选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的 防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;二、 压铸件的设计原则是: a 、正确选择压铸件的材料, b 、合理确定压铸件的尺寸精度;c 、尽量使壁厚分布均匀;d 、各转角处增加工艺园角,避免尖角。

…三、 压铸件按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另 一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时, 还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位 置、顶面推杆的位置、 铸孔的有关要求、 收缩变形的有关要求以及加工余量的大小等方面考 虑。

合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

压铸件零件设计的要求%. 一、 压铸件的形状结构要求:a 、消除内部侧凹;b 、避免或减少抽芯部位;c 、避免型芯交 叉;合理的压铸件结构不仅能简化压铸型的结构,降低制造成本,同时也改善铸件质量, 二、 铸件设计的壁厚要求:压铸件壁厚度(通常称壁厚)是压铸工艺中一个具有特殊意义的因素,壁厚与整个工艺规范有着密切关系, 如填充时间的计算、 内浇口速度的选择、 凝固 时间的计算、模具温度梯度的分析、压力(最终比压)的作用、留模时间的长短、铸件顶出 温度的高低及操作效率;* n- _' e. e% J! C* b ) _a 、 零件壁厚偏厚会使压铸件的力学性能明显下降,薄壁铸件致密性好,相对提高了铸件强 度及耐压性;「b 、 铸件壁厚不能太薄,太薄会造成铝液填充不良,成型困难,使铝合金熔接不好,铸件表 面易产生冷隔等缺陷,并给压铸工艺带来困难;压铸件随壁厚的增加, 其内部气孔、 缩孔等缺陷增加, 故在保证铸件有足够强度和刚度 的前提下, 应尽量减小铸件壁厚并保持截面的厚薄均匀一致, 为了避免缩松等缺陷, 对铸件 的厚壁处应减厚 (减料), 增加筋;对于大面积的平板类厚壁铸件 , 设置筋以减少铸件壁厚;根据压铸件的表面积,铝合金压铸件的合理壁厚如下:压铸件表面积/mm2 壁厚S/mm•$「< 251.0 〜3.0三、铸件设计筋的要求:…筋的作用是壁厚改薄后, 用以提高零件的强度和刚性, 防止减少铸件收缩变形, 以及避 免工件从模具内顶出时发生变形,填充时用以作用辅助回路(金属流动的通路), 压铸件筋的厚度应小于所在壁的厚度,一般取该处的厚度的 四、铸件设计的圆角要求:压铸件上凡是壁与壁的连接,不论直角、 锐角或钝角、盲孔和凹槽的根部,都应设计成 圆角,只有当预>25~100 1.5 〜 4.5> 100~400> 400 3.5 2.55.06.0 2/3~3/4 ;计确定为分型面的部位上,才不采用圆角连接,其余部位一般必须为圆角,圆角不宜过大或过小,过小压铸件易产生裂纹,过大易产生疏松缩孔,压铸件圆角一般取:1/2壁厚w R w壁厚;......圆角的作用是有助于金属的流动,减少涡流或湍流;避免零件上因有圆角的存在而产生应力集中而导致开裂;当零件要进行电镀或涂覆时,圆角可获得均匀镀层,防止尖角处沉积;可以延长压铸模的使用寿命,不致因模具型腔尖角的存在而导致崩角或开裂;五、压铸件设计的铸造斜度要求:' Q# L$ Z! P1 j! U6 l" o) N7 ?斜度作用是减少铸件与模具型腔的摩擦,容易取出铸件;保证铸件表面不拉伤;延长压铸模使用寿命,铝合金压铸件一般最小铸造斜度如下: 6 _3 {- P, K3 q6 F" E) i, [铝合金压铸件最小的铸造斜度外表面内表面型芯孔(单边)1°1° 30' 2°铸件的结构工艺性铸件中的基础件都是箱体形结构,并增设了很多加强筋,致使铸件结构形状较为复杂。

一种一模多腔压铸模具设计结构的制作方法在压铸产品制造过程中,模具是重要的工具,模具的好坏直接关系到产品的质量和生产效率。

在现代压铸技术中,一模多腔压铸模具逐渐成为了一种广泛应用的模具设计。

本文将介绍一种一模多腔压铸模具设计结构的制作方法。

一. 模具的设计1. 模具的基本结构压铸模具的基本结构包括模架、上模、下模、中板、推杆和定位装置等部分。

在一模多腔压铸模具中,需要针对多腔制作多个模腔。

每个模腔的结构应该相同,并且需要满足产品的要求。

模腔之间需要通过中板正确定位,同时还要保证模架和上下模的精度。

2. 模腔的设计在一模多腔压铸模具中,设计模腔时需要注意以下几点:•模腔的外形应该与产品的形状和尺寸相对应。

•模腔必须能够正确制造产品的形状和尺寸,同时还需要确保产品的表面质量。

•模腔的结构必须合理,可以满足产品的注射、压铸和排气要求。

3. 模架的设计模架是模具的骨架,包括了支撑和定位模腔的部分,同时还需要满足模具的刚性和精度要求。

在一模多腔压铸模具中,模架的结构应该合理,能够满足多个模腔的布置要求。

4. 上下模的设计上下模是模具最主要的组成部分之一,适当的上下模结构有利于提高产品的生产效率和降低模具的生产成本。

具体设计时需要考虑以下几点:•上下模的结构应该合理,能够适应多腔的布置要求。

•上下模必须能够正确定位,保证模具在生产过程中的精度。

•上下模要能够在生产过程中承受压力,同时还需要保证模具的寿命。

5. 中板的设计中板是连接上下模的部分,需要具备良好的定位和支撑作用。

在一模多腔压铸模具中,中板需要满足以下要求:•中板必须能够正确的定位模腔,保证模具的生产精度。

•中板需要承受一定的模具压力和撞击力。

•中板的结构应该合理,方便调整和维修。

6. 推杆的设计推杆是一模多腔压铸模具中重要的组成部分之一,主要用于推出生产完成的产品。

具体设计时需要考虑以下几点:•推杆的结构应该合理,能够满足产品的生产和质量要求。

•推杆需要具有足够的强度和刚性,以便承受生产中的压力和撞击。

井冈山大学压铸模课程设计说明书题目薄壁壳体压铸工艺与压铸型设计院(部):机电工程学院专业:材料成型班级:姓名:学号:指导教师:完成日期:目录摘要 (Ⅲ)1前言1.1选题背景和意义 (1)1.2 压铸相关文献综述 (1)2零件设计 (5)2.1 零件分析 (5)2.2初步确定设计方案 (5)3压铸件工艺分析 (6)3.1 压铸合金工艺分析 (6)3.2 压铸件工艺分析 (6)3.3 分型面的选择 (6)4排溢系统与浇注系统设计 (8)4.1 浇注系统的设计 (8)4.2 排溢系计统的设 (10)5 压铸模结构设计 (12)5.1 压铸机的选择 (12)5.1.1确定模具分型面上铸件的总投影面积 (12)5.1.2 确定压射比压 (13)5.2 型腔和型芯尺寸的设计 (14)5.3 镶块、型芯、模板的设计 (14)5.3.1 镶块的设计 (14)5.3.2 型芯的设计 (15)5.3.3 动、定模板的设计 (16)5.4 滑块的设计 (18)5.5斜销的设计 (19)5.6压板设计 (20)5.7垫块的设计 (21)5.8导柱、导套的设计 (22)5.9浇口套的设计 (23)5.10分流锥的设计 (24)5.11推出机构、复位机构的设计 (24)5.12模具装配图设计 (25)5.13 压铸模的技术要求 (26)6 压铸机校核 (27)6.1 压室容量的核算 (27)6.2 模具厚度核算 (27)6.3 动模行程核算 (28)7 压铸工艺流程 (30)8结论 (31)9参考文献.................... .. (32)薄壁壳体压铸工艺与压铸型设计摘要压铸是制造业的一种工艺,能够成型复杂的高精度的金属制品,多用于汽车制造,机械制造等。

本课题是对铝壳体进行模具设计并分析加工工艺。

本模具考虑到年产量、工厂的设备及铸件的精度要求,选择一型两腔结构。

以制品的最大端面为分型面,使制品顺利脱模。

为了出模顺利,须进行侧向抽芯。

分类号密级XXXX学院毕业设计(论文)门把手压铸模设计及成型零件制造工艺与压铸工艺设计所在学院专业班级姓名学号指导老师年月日诚信承诺我谨在此承诺:本人所写的毕业论文《门把手压铸模设计及成型零件制造工艺与压铸工艺设计》均系本人独立完成,没有抄袭行为,凡涉及其他作者的观点和材料,均作了注释,若有不实,后果由本人承担。

承诺人(签名):年月日摘要目前,模具的设计特别是压铸模的设计在现代化制造行业起着越来越重要的作用, 压铸是高效益、高效率,很有发展前途的铸造方法,在高科技的不断推动下,压铸必将进一步扩大其应用范围,在国民经济发展中必将发挥出越来越大的作用。

与其它方法相比,它具有尺寸精度高,强度高,表面粗糙度小,生产率高的优点。

根据零件的结构和尺寸设计了完整的模具。

设计内容主要包括:浇注系统设计、成型零件设计、推出机构设计以及模体结构设计。

根据铸件的形状特点、零件尺寸及精度,选定了合适的压铸机,通过准确的计算并查阅设计手册,确定了成型零件以及模体的尺寸及精度,在材料的选取及热处理要求上也作出了详细说明,并在结合理论知识的基础上,借助于计算机辅助软件绘制了各部分零件及装配体的立体图和工程图,以保障模具的加工制造。

关键词:压力铸造,压铸模具,锌合金铸件,门把手AbstractAt present, the design of molds, particularly the design of die-casting molds, plays an increasingly important role in modern manufacturing industry. Die-casting is an effective, efficient and promising method of casting. Under the impetus of high-tech , die-casting will further expand its scope of application, in national economic development , it will play an increasing role. Compared with other methods, it has a high dimensional accuracy, high strength, smooth roughness and high productivity.Based mainly on parts of the design integrity of the structure and size, it scheme out the required spare parts. Design elements include: design of gating system, forming part design, core-pulling mechanism design, the ejector design and the mold body structure design. According to the shape of features , parts size and accuracy, the author selected the appropriate die casting machine, through the exactly calculate and consult design handbooks, confirm the size and accuracy of the forming part and mold body structure, it also makes particular instruction on the material selection and the requirements of the heat treatment, with theoretical basis, plotting out pictorial drawing and casting drawing of the parts by using computer software to ensure the manufacture of die-casting die.Key Words:die casting,die-casting mold,zinc alloy castings ,Door handle目录摘要 (III)Abstract..................................................................................................................................... I V 目录 . (1)第1章绪论 (3)1.1课题意义 (3)1.1.1 压力铸造的特点 (3)1.1.2压铸模具设计的意义 (3)1.2压铸发展历史、现状及趋势 (4)1.2.1压铸的发展历史 (4)1.2.2我国压铸产业的发展 (4)1.2.3压铸产业的发展趋势 (5)1.3毕业设计内容 (6)第2章压铸模具的整体设计 (7)2.1 铸件工艺性分析 (7)2.1.1 铸件立体图及工程图 (7)2.1.2 铸件分型面确定 (8)2.1.3 浇注位置的确定 (8)2.2 压铸成型过程及压铸机选用 (8)2.2.1 卧式冷室压铸机结构 (8)2.2.2 压铸成型过程 (9)2.2.3压铸机型号的选用及其主要参数 (10)2.3 浇注系统设计 (11)2.3.1 带浇注系统铸件 (11)2.3.2 内浇口设计 (11)2.3.3 横浇道设计 (12)2.3.4 直浇道设计 (13)2.3.5 排溢系统设计 (13)2.4 压铸模具的总体结构设计 (14)第3章成型零件及结构设计 (16)3.1 成型零件设计概述 (16)3.2浇注系统成型零件设计 (16)3.3 铸件成型零件设计 (18)3.3.1 成型收缩率 (18)3.3.2 脱模斜度 (18)3.3.3 压铸件的加工余量 (19)3.3.4铸件成型尺寸的计算 (19)第4章推出机构和模体设计 (19)4.1 推出机构设计 (19)4.1.1 推出机构概述 (19)4.1.2 推杆设计 (20)4.1.3 推板导向及限位装置设计 (22)4.1.4 复位机构设计 (22)4.1.5 推出、复位零件的表面粗糙度、材料及热处理后的硬度 (23)4.1.6 推出机构装配工程图及立体图 (24)4.2 模体设计 (24)4.2.1 模体设计概述 (24)4.2.2 模体尺寸 (25)4.2.3模板导向的尺寸 (26)4.2.4模体构件的表面粗糙度和材料选择 (26)结论 .......................................................................................................... 错误!未定义书签。