不合格情况报告表

- 格式:doc

- 大小:18.50 KB

- 文档页数:1

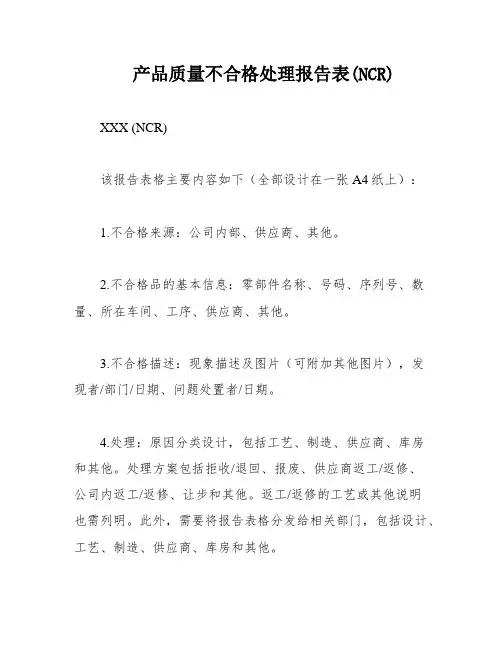

产品质量不合格处理报告表(NCR)

XXX (NCR)

该报告表格主要内容如下(全部设计在一张A4纸上):

1.不合格来源:公司内部、供应商、其他。

2.不合格品的基本信息:零部件名称、号码、序列号、数量、所在车间、工序、供应商、其他。

3.不合格描述:现象描述及图片(可附加其他图片),发

现者/部门/日期、问题处置者/日期。

4.处理:原因分类设计,包括工艺、制造、供应商、库房

和其他。

处理方案包括拒收/退回、报废、供应商返工/返修、

公司内返工/返修、让步和其他。

返工/返修的工艺或其他说明

也需列明。

此外,需要将报告表格分发给相关部门,包括设计、工艺、制造、供应商、库房和其他。

5.不合格引起的时间、物料及其他损失:制造返工/返修

时间、停工损失时间、其他原因时间、是否降级处理、重新检验、实验、筛选费用、其他记录,填写者/日期,相应的物品

损失:零部件名称、号码、数量、其他、填写者/日期。

6.再检查结果:检查结果、检查者、批准。

7.附注:原件由质量不保管,不合格下一步处置纠正措施?纠正措施号码CAR。

附件:产品质量不合格处理报告表(NCR)

该报告表格主要用于记录不合格品的基本信息和描述,并对其进行分类处理。

同时还需记录不合格引起的时间、物料及其他损失,并进行再检查。

最后,需附注纠正措施号码CAR。

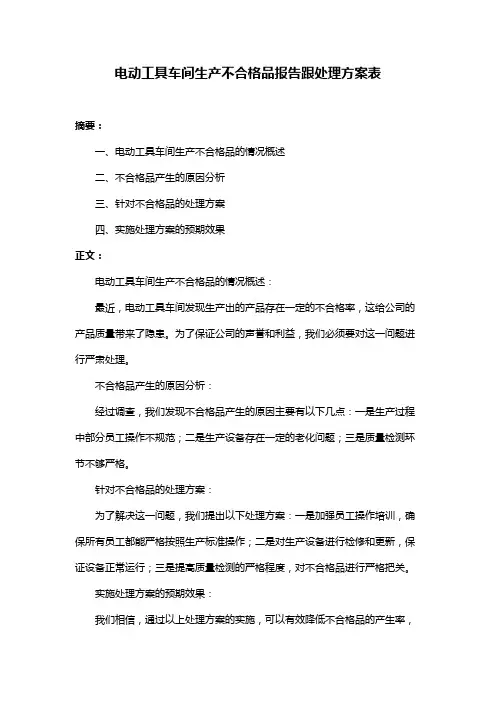

电动工具车间生产不合格品报告跟处理方案表

摘要:

一、电动工具车间生产不合格品的情况概述

二、不合格品产生的原因分析

三、针对不合格品的处理方案

四、实施处理方案的预期效果

正文:

电动工具车间生产不合格品的情况概述:

最近,电动工具车间发现生产出的产品存在一定的不合格率,这给公司的产品质量带来了隐患。

为了保证公司的声誉和利益,我们必须要对这一问题进行严肃处理。

不合格品产生的原因分析:

经过调查,我们发现不合格品产生的原因主要有以下几点:一是生产过程中部分员工操作不规范;二是生产设备存在一定的老化问题;三是质量检测环节不够严格。

针对不合格品的处理方案:

为了解决这一问题,我们提出以下处理方案:一是加强员工操作培训,确保所有员工都能严格按照生产标准操作;二是对生产设备进行检修和更新,保证设备正常运行;三是提高质量检测的严格程度,对不合格品进行严格把关。

实施处理方案的预期效果:

我们相信,通过以上处理方案的实施,可以有效降低不合格品的产生率,

提高产品质量,从而提升公司的市场竞争力,为公司带来更好的经济效益。

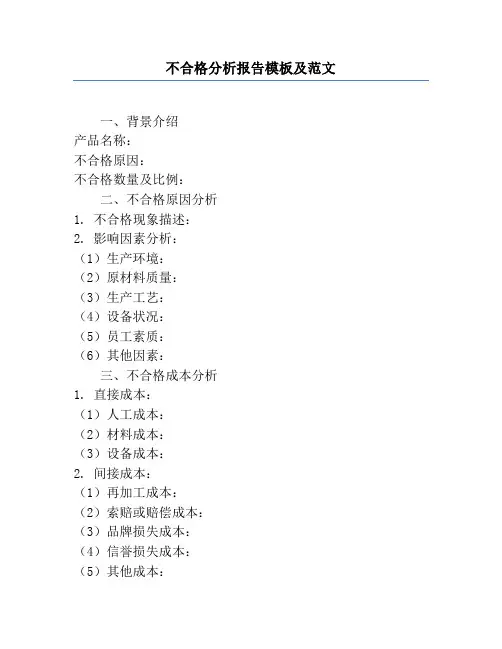

不合格分析报告模板及范文一、背景介绍产品名称:不合格原因:不合格数量及比例:二、不合格原因分析1. 不合格现象描述:2. 影响因素分析:(1)生产环境:(2)原材料质量:(3)生产工艺:(4)设备状况:(5)员工素质:(6)其他因素:三、不合格成本分析1. 直接成本:(1)人工成本:(2)材料成本:(3)设备成本:2. 间接成本:(1)再加工成本:(2)索赔或赔偿成本:(3)品牌损失成本:(4)信誉损失成本:(5)其他成本:四、纠正措施1. 针对不合格现象:(1)改进生产环境:(2)调整原材料供应商:(3)优化生产工艺:(4)维护设备及设施:(5)提升员工培训和素质:(6)其他措施:2. 预防措施:(1)加强监控:(2)制定标准操作程序:(3)建立完善的质量管理体系:(4)其他措施:五、总结和展望本次不合格分析报告的编制,通过对不合格现象的描述和分析,明确了不合格产生的原因及影响因素,并对不合格带来的成本进行了详细的分析。

在纠正措施和预防措施中,提出了一系列针对性强的措施,旨在从源头上控制不合格产品的产生,提高产品质量。

同时,也希望通过此次报告的分析和总结,能够引起相关部门的重视,加强质量管理,为提高整体质量水平做出更大的努力。

范文:不合格分析报告一、背景介绍产品名称:X电子产品不合格原因:工作电流异常不合格数量及比例:2018年共生产了10000台,其中150台不合格,不合格率为1.5%。

二、不合格原因分析1. 不合格现象描述:不合格产品在使用过程中,工作电流超过了标准范围,导致产品无法正常工作。

2. 影响因素分析:(1)生产环境:生产车间的环境湿度较高,导致电子元器件容易受潮,从而引起电流异常。

(2)原材料质量:部分原材料的质量不稳定,电阻值有较大的波动。

(3)生产工艺:生产过程中某些工艺参数没有控制好,导致电路板的电流传输出现异常。

(4)设备状况:设备老化导致生产过程中的一些误差,对产品的电流进行干扰。

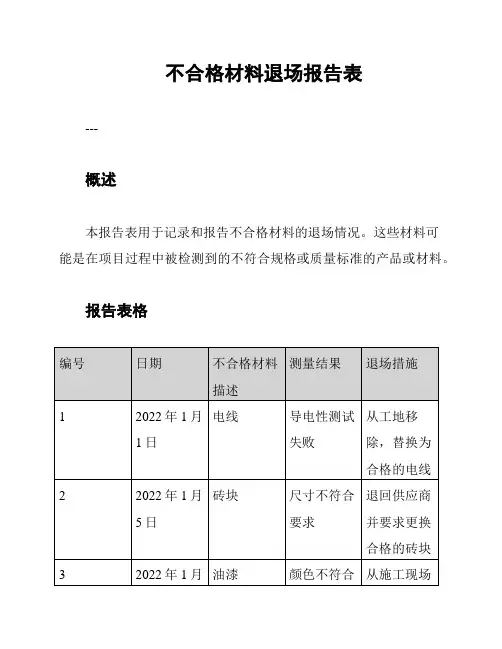

不合格材料退场报告表

---

概述

本报告表用于记录和报告不合格材料的退场情况。

这些材料可

能是在项目过程中被检测到的不符合规格或质量标准的产品或材料。

报告表格

分析和总结

通过记录和报告不合格材料的退场情况,我们可以及时发现和解决项目中的材料质量问题。

这有助于确保施工过程中使用的材料符合规范和质量标准,最大程度地保证项目的顺利进行和质量的稳定。

下一步行动

- 加强供应商质量管理,确保提供的材料符合要求。

- 定期进行材料检测,并及时处理不合格材料。

- 加强施工现场监管,避免不合格材料的使用。

- 提高项目团队成员的质量意识和质量管理能力,确保项目质量的稳定和提升。

---

以上是本次的不合格材料退场报告表,供参考使用。

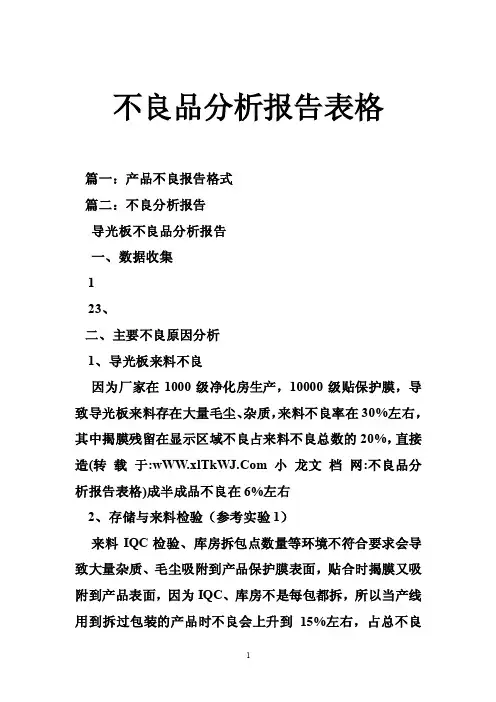

不良品分析报告表格篇一:产品不良报告格式篇二:不良分析报告导光板不良品分析报告一、数据收集123、二、主要不良原因分析1、导光板来料不良因为厂家在1000级净化房生产,10000级贴保护膜,导致导光板来料存在大量毛尘、杂质,来料不良率在30%左右,其中揭膜残留在显示区域不良占来料不良总数的20%,直接造(转载于: 小龙文档网:不良品分析报告表格)成半成品不良在6%左右2、存储与来料检验(参考实验1)来料IQC检验、库房拆包点数量等环境不符合要求会导致大量杂质、毛尘吸附到产品保护膜表面,贴合时揭膜又吸附到产品表面,因为IQC、库房不是每包都拆,所以当产线用到拆过包装的产品时不良会上升到15%左右,占总不良2%左右3、车间生产环境车间环境无尘室等级在10W级别,贴合机里动态能到1000,边缘治具旁边在1W级,我们上线前需要在10W级裁切导光板四周保护膜,停留几分钟再进行入1W经左右的治具上揭膜,这个过程中也会产生毛尘,一般的显示产品都是在1000级房生产,所以我们的制程过程洁净度也不符合业界做法,从产线一些数据可以看出此问题,平常生产不良15%左右,如果有几个外来人员在无尘室工操作,不良能达到25%,空调不开,拆包拿出来烘烤等也会产生不良,总共5%-10%左右4、标准问题成品标准:1、周边区域(距四周边1cm范围内)直径小于0.25,数量小于3个,间距大于3cm;2、中心区域直径小于0.15,数量小于2个,间距大于5cm 因为杂质、毛尘点组成成品后打光会形成亮点,会扩大0.5-1.5倍左右成品0.25MM的点来料需控制在0.12-0.15左右,成品0.15MM的点来料控制在0.05-0.10左右,所以也有存在1%左右的误判产品三、改善措施及建议1、导光板来料不良联系厂家处理,退货或返工,要求厂家立即改善厂家品质经理回复将他们库存进行复检,将保护膜贴合移到1000级洁净房生产,并收到不良品三天内回复8D报告2、存储与来料检验后续拆包产品必须在无尘车间从新进行清洁方可上线使用,用气枪吹去表面毛尘IQC检验环境需进行改善建议后续在无尘室检验。

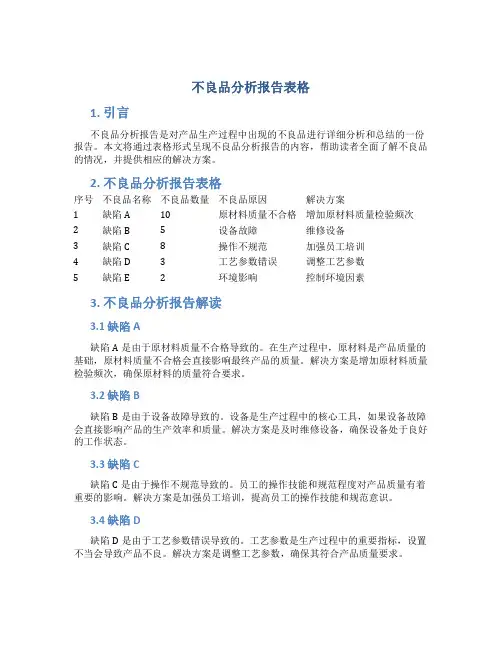

不良品分析报告表格1. 引言不良品分析报告是对产品生产过程中出现的不良品进行详细分析和总结的一份报告。

本文将通过表格形式呈现不良品分析报告的内容,帮助读者全面了解不良品的情况,并提供相应的解决方案。

2. 不良品分析报告表格序号不良品名称不良品数量不良品原因解决方案1 缺陷A 10 原材料质量不合格增加原材料质量检验频次2 缺陷B 5 设备故障维修设备3 缺陷C 8 操作不规范加强员工培训4 缺陷D 3 工艺参数错误调整工艺参数5 缺陷E 2 环境影响控制环境因素3. 不良品分析报告解读3.1 缺陷A缺陷A是由于原材料质量不合格导致的。

在生产过程中,原材料是产品质量的基础,原材料质量不合格会直接影响最终产品的质量。

解决方案是增加原材料质量检验频次,确保原材料的质量符合要求。

3.2 缺陷B缺陷B是由于设备故障导致的。

设备是生产过程中的核心工具,如果设备故障会直接影响产品的生产效率和质量。

解决方案是及时维修设备,确保设备处于良好的工作状态。

3.3 缺陷C缺陷C是由于操作不规范导致的。

员工的操作技能和规范程度对产品质量有着重要的影响。

解决方案是加强员工培训,提高员工的操作技能和规范意识。

3.4 缺陷D缺陷D是由于工艺参数错误导致的。

工艺参数是生产过程中的重要指标,设置不当会导致产品不良。

解决方案是调整工艺参数,确保其符合产品质量要求。

3.5 缺陷E缺陷E是由于环境影响导致的。

环境因素如温度、湿度等会对产品的质量产生影响。

解决方案是控制环境因素,提供适宜的生产环境。

4. 结论通过以上分析,我们可以看出不良品产生的原因多种多样,涉及到原材料、设备、操作、工艺和环境等方面。

针对不同的原因,我们提出了相应的解决方案。

通过执行这些解决方案,可以有效降低不良品的数量,提高产品质量,提升生产效率。

5. 参考无。

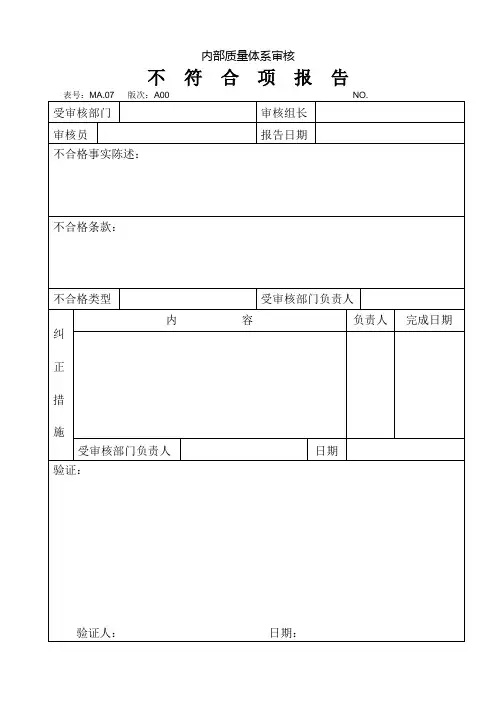

内部质量审核不合格报告表美文欣赏1、走过春的田野,趟过夏的激流,来到秋天就是安静祥和的世界。

秋天,虽没有玫瑰的芳香,却有秋菊的淡雅,没有繁花似锦,却有硕果累累。

秋天,没有夏日的激情,却有浪漫的温情,没有春的奔放,却有收获的喜悦。

清风落叶舞秋韵,枝头硕果醉秋容。

秋天是甘美的酒,秋天是壮丽的诗,秋天是动人的歌。

2、人的一生就是一个储蓄的过程,在奋斗的时候储存了希望;在耕耘的时候储存了一粒种子;在旅行的时候储存了风景;在微笑的时候储存了快乐。

聪明的人善于储蓄,在漫长而短暂的人生旅途中,学会储蓄每一个闪光的瞬间,然后用它们酿成一杯美好的回忆,在四季的变幻与交替之间,散发浓香,珍藏一生!3、春天来了,我要把心灵放回萦绕柔肠的远方。

让心灵长出北归大雁的翅膀,乘着吹动彩云的熏风,捧着湿润江南的霡霂,唱着荡漾晨舟的渔歌,沾着充盈夜窗的芬芳,回到久别的家乡。

我翻开解冻的泥土,挖出埋藏在这里的梦,让她沐浴灿烂的阳光,期待她慢慢长出枝蔓,结下向往已久的真爱的果实。

4、好好享受生活吧,每个人都是幸福的。

人生山一程,水一程,轻握一份懂得,将牵挂折叠,将幸福尽收,带着明媚,温暖前行,只要心是温润的,再遥远的路也会走的安然,回眸处,愿阳光时时明媚,愿生活处处晴好。

5、漂然月色,时光随风远逝,悄然又到雨季,花,依旧美;心,依旧静。

月的柔情,夜懂;心的清澈,雨懂;你的深情,我懂。

人生没有绝美,曾经习惯漂浮的你我,曾几何时,向往一种平实的安定,风雨共度,淡然在心,凡尘远路,彼此守护着心的旅程。

沧桑不是自然,而是经历;幸福不是状态,而是感受。

6、疏疏篱落,酒意消,惆怅多。

阑珊灯火,映照旧阁。

红粉朱唇,腔板欲与谁歌?画脸粉色,凝眸着世间因果;未央歌舞,轮回着缘起缘落。

舞袖舒广青衣薄,何似院落寂寞。

风起,谁人轻叩我柴扉小门,执我之手,听我戏说?7、经年,未染流殇漠漠清殇。

流年为祭。

琴瑟曲中倦红妆,霓裳舞中残娇靥。

冗长红尘中,一曲浅吟轻诵描绘半世薄凉寂寞,清殇如水。