第七章典型液压系统

- 格式:doc

- 大小:302.50 KB

- 文档页数:13

课时授课计划教学过程:复习: 1、滤油器的结构及功能2、蓄能器的功能3、油箱的结构4、管路、接头、热交换器的种类。

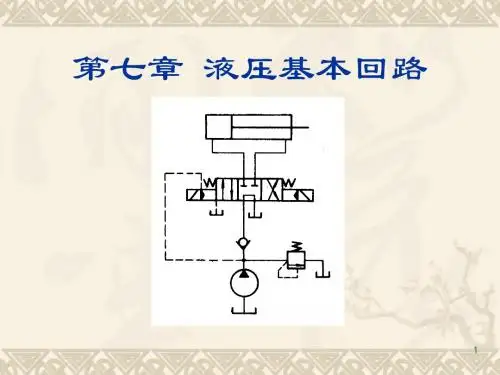

新课:第七章液压基本回路第一节能量回路一、定量泵—溢流阀组成的液压能源回路图7-1所示的能源回路的优点是:结构简单,反应迅速,压力波动比较小。

缺点是:由于定量泵不能改变输出流量,在负载不需要全流量工作时,多余的流量通过溢流阀流回油箱,所以效率较低,尤其当负载流量为零时,泵的流量几乎全部由溢流阀溢流,泵的输出功率绝大部分消耗在溢流阀的节流口上,这将产生大量的热,使油温很快升高。

因此,这种能源一般用在供油压力较低的液压系统中。

能源系统的流量按系统的峰值流量设计,如果伺服所需要的峰值流量的持续时间很短,并且允许供油压力有一定变动,则可以用蓄能器贮存足够的能量以适应短期峰值流量的要求,以减小泵的容量,并使功率损失和油温升高小些。

蓄能器还可起到减小泵的压力脉动和冲击的作用,使系统工作更加平稳。

二、定量泵—蓄能器—自动卸荷阀组成的液压能源回路图7-2所示的液压能源回路克服了图7-1所示回路溢流损失大的缺点,其特点是结构比较简单,功率损失小,适用于高压,但压力波动较大,并且由于供油压力在一定范围内缓慢变化,对伺服系统将引起伺服放大系数的变化,因而对某些要求较高的系统不合适。

另外,所用元件较多,为了使泵有较长时间的卸荷,蓄能器的容量较大,整个能源装置的体积、重量都较大。

这种能源回路一般用在峰值流量系统只有很微小的运动的间歇工作系统中。

三、恒压力变量泵式(自动调压泵)液压能源回路图7-3所示为恒压力变量泵式(自动调压栗〉液压能源回路。

这种能源回路的优点是输出流量取决于系统的需要,因而效率高,经济效果好,适用于高压和大功率系统,既适用于流量变化很大的系统,也适用于间歇工作的系统,为目前航空液压伺服系统所广泛采用。

第二节基本回路一、顺序动作回路顺序动作回路是实现多个并联液压缸顺序动作的控制回路。

按控制方式不同,可分为压力控制、行程控制和时间控制三类。

典型液压系统实例分析液压系统是一种通过液体传递能量的系统,广泛应用于各个领域,例如工程机械、冶金设备、矿山机械等。

下面将分析一个典型的液压系统实例,以诠释液压系统的工作原理和应用。

汽车制动系统是应用液压技术的重要实例之一、它主要由制动器、制动辅助装置和制动液压系统组成。

在汽车制动系统中,制动液压系统负责实现制动效果。

其主要由液压油箱、液压泵、制动主缸、制动助力器、制动分泵、制动分泵阀、制动器和高压油管等组成。

当驾驶员将脚踩在制动踏板上时,通过制动助力器传递给制动主缸。

制动主缸内的活塞随即被推动,将制动压力传递给制动分泵,再通过制动分泵阀分配给各个制动器。

制动器内的活塞随后也被推动,使刹车片或刹车鼓与车轮接触。

当刹车片与刹车鼓接触时,液压系统内的液体被压缩,产生高压,将制动力传递给车轮,从而实现制动效果。

液压泵在制动液压系统中起到增压的作用。

它通过驱动液压油,使液体具有足够的压力来实现制动效果。

液压泵的工作原理是通过驱动机构,例如发动机,使泵内的活塞来回运动,从而形成液体的脉动流动。

制动液压系统中的液压油起到传递压力、润滑和冷却的作用。

液压油具有不可压缩性,使得液压系统能够稳定地传递压力。

液压油还能在制动过程中起到润滑和冷却的作用,以保证制动器正常工作。

制动助力器在汽车制动系统中起到辅助制动的作用。

通过增大驾驶员踏板的作用力,实现制动效果的提升。

制动助力器通常采用真空助力器或液压助力器。

总之,汽车制动系统是典型的液压系统实例之一、液压系统通过液体传递能量,具有高压、高参数的特点,能够为汽车制动器提供充足的制动力,保证汽车行驶的安全性。

通过液压泵、制动主缸、制动助力器等组件的协调工作,实现了制动效果的提升。

液压油在制动液压系统中发挥着关键作用,保障了制动器的正常工作。

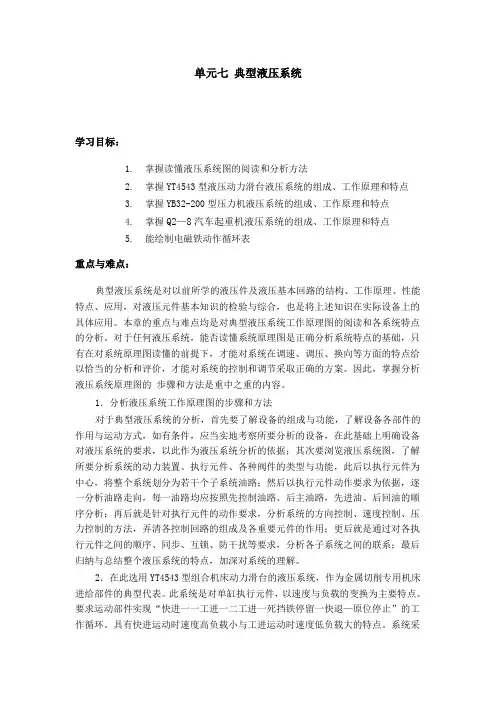

单元七典型液压系统学习目标:1.掌握读懂液压系统图的阅读和分析方法2.掌握YT4543型液压动力滑台液压系统的组成、工作原理和特点3.掌握YB32-200型压力机液压系统的组成、工作原理和特点4.掌握Q2—8汽车起重机液压系统的组成、工作原理和特点5.能绘制电磁铁动作循环表重点与难点:典型液压系统是对以前所学的液压件及液压基本回路的结构、工作原理、性能特点、应用,对液压元件基本知识的检验与综合,也是将上述知识在实际设备上的具体应用。

本章的重点与难点均是对典型液压系统工作原理图的阅读和各系统特点的分析。

对于任何液压系统,能否读懂系统原理图是正确分析系统特点的基础,只有在对系统原理图读懂的前提下,才能对系统在调速、调压、换向等方面的特点给以恰当的分析和评价,才能对系统的控制和调节采取正确的方案。

因此,掌握分析液压系统原理图的步骤和方法是重中之重的内容。

1.分析液压系统工作原理图的步骤和方法对于典型液压系统的分析,首先要了解设备的组成与功能,了解设备各部件的作用与运动方式,如有条件,应当实地考察所要分析的设备,在此基础上明确设备对液压系统的要求,以此作为液压系统分析的依据;其次要浏览液压系统图,了解所要分析系统的动力装置、执行元件、各种阀件的类型与功能,此后以执行元件为中心,将整个系统划分为若干个子系统油路;然后以执行元件动作要求为依据,逐一分析油路走向,每一油路均应按照先控制油路、后主油路,先进油、后回油的顺序分析;再后就是针对执行元件的动作要求,分析系统的方向控制、速度控制、压力控制的方法,弄清各控制回路的组成及各重要元件的作用;更后就是通过对各执行元件之间的顺序、同步、互锁、防干扰等要求,分析各子系统之间的联系;最后归纳与总结整个液压系统的特点,加深对系统的理解。

2.在此选用YT4543型组合机床动力滑台的液压系统,作为金属切削专用机床进给部件的典型代表。

此系统是对单缸执行元件,以速度与负载的变换为主要特点。

授课内容具体措施第七章典型液压传动系统本章重点1.组合机床动力滑台液压传动系统;2.万能外圆磨床液压传动系统;3.液压压力机液压传动系统。

本章难点1.行程控制制动式换向回路的工作原理;2.液压压力机液压传动系统中泄压换向原理。

§7—1 典型液压传动系统分析液压传动系统是根据机械设备的工作要求,选用适当的液压基本回路经有机组合而成的。

阅读一个较复杂的液压系统图,大致可按以下步骤进行:(1)了解机械设备工况对液压系统的要求,了解在工作循环中的各个工步对力、速度和方向这三个参数的质与量的要求。

(2)初读液压系统图,了解系统中包含哪些元件,且以执行元件为中心,将系统分解为若干个工作单元。

(3)先单独分析每一个子系统,了解其执行元件与相应的阀、泵之间的关系和哪些基本回路。

参照电磁铁动作表和执行元件的动作要求,理清其液流路线。

(4)根据系统中对各执行元件间的互锁、同步、防干扰等要求,分析各子系统之间的联系以及如何实现这些要求。

(5)在全面读懂液压系统的基础上,根据系统所使用的基本回路的性能,对系统作综合分析,归纳总结整个液压系统的特点,以加深对液压系统的理解。

一、组合机床动力滑台的液压系统(一)概述组合机床是一种高效率的专用机床,动力滑台是组合机床上用来实现进给运动的一种通用部件,它有机械动力滑台和液压动力滑台之分。

液压动力滑台的运动是靠液压缸驱动的,根据加工需要,滑台上面可装上动力箱和多轴主轴箱,以完成钻,扩,铰,铣,镗,刮端面,倒角,攻丝等加工工序。

图7—1是YT4543型液压动力滑台的液压系统原理图。

该滑台的进给速度范围为6.6—660mm/min,最大进给速度为6.5m/min,最大进给力为45000N,该系统采用的是限压式变量叶片泵和两个调速阀组成的容积节流调速回路,用电液动阀实现换向,二位二通电磁阀实现两种工作进给的转换,快速进给采用差动连接回路,快进和工进的切换由行程阀来实现。

滑台动作循环:快进—一工进—二工进—死挡铁停留—快退—原位停止。

(二)YT4543型动力滑台液压系统的工作原理上述各种自动工作循环,是用挡铁控制电磁铁、行程阀的动作顺序来实现的。

下面以二次工作进给死挡铁停留的自动工作循环为例来说明该系统的工作原理。

1、快进按下启动按钮,换向阀6的电磁铁1YA通电,使其左位接入工作,液动换向阀在控制油液的作用下其左位接入系统工作,这时系统中油液的通路为:进油路:滤油器----变量泵1----单向阀2---换向阀6(左位)----行程阀11---液压缸左腔。

回油路:液压缸右腔----换向阀6(左位)---单向阀5----行程阀11----液压缸左腔。

2、第一次工作进给因为工作进给时,系统压力升高,改变了变量泵1偏心量,其流量的大小由调速阀7调节。

进油路:滤油器---变量泵1----单向阀2-----换向阀6(左位)---调速阀7----换向阀12---液压缸左腔。

回油路:液压缸右腔----换向阀6(左位)----液控顺序阀4---背压阀3----油箱。

3、第二次工作进给第二次工作进给的油路与第一次工作进给基本相同。

其不同点为:在第一次工作进给终了时,挡铁压下相应的电气行程开关,发出信号,使电磁阀12的电磁铁3YA通电,这时压力油须经调速阀7和8流人液压缸的左腔。

此时,变量泵输出的流量自动与调速阀8的开口相适应,且调速阀8的开口度一定要小于调速阀7的开口度。

4、死挡块停留当滑台第二次工作进绐终了碰上死挡铁后,滑台停止前进。

液压缸左腔油液的压力进一步升高,使压力继电器9动作,发出信号给时间继电器,其停留时间由时间继电器控制。

注意电液换向阀的工作原理图7—1 YT4543型动力滑台液压系统图5、快退进油路:滤油器---变量泵1-----单向阀2-----换向阀6(右位)-----液压缸右腔。

回油路:液压缸左腔---单向阀10 ---换向阀6(右位)---油箱。

6、原位停止当滑台快速退回到原位时,挡块压下原位行程开关,发出信号,使电磁铁2YA断电,换向阀6处于中位,液压缸两腔油路均被切断,滑台原位停止。

表7—1 电磁铁及行程阀的动作顺序表1YA 2YA 3Y A 行程阀快进+ - - -一工进+ - - +二工进+ - + +止挡块停留+ - + + 快退- + - +-原位停止- - - -(三)、YT4543型动力滑台液压系统的特点(1)采用限压式变量泵和调速阀组成的容积节流调速回路,没有溢流功率损失,系统的效率较高。

回油路上的背压阀使滑台能承受负值负载。

(2)采用行程阀、液控顺序阀进行速度切换,在快进转工进时,速度切换平稳。

同时调速阀可起加载作用。

(3)采用了限压式变量泵和差动连接快速回路,解决了快慢速度相差悬殊的问题,使能量的利用比较经济合理。

(4)采用了三位五通M型中位机能的电液换向阀换向,提高了换向平稳性,冲击小。

(5)由于采用了调速阀串联的二次进给进油路节流调速方式,可使启动和进给速度转换时的前冲量较小,并便于利用压力继电器发出信号进行自动控制。

在工作进给结束时,采用了死挡铁停留,工作台停留位置精度高。

二、外圆磨床液压系统外圆磨床主要用于各种圆柱面和圆锥面以及阶梯轴等零件的精加工。

为完成所需运动,机床必须具备砂轮的旋转、工件的旋转、工作台带动工件的往复直线运动和砂轮架的周期切入运动。

此外,机床还必须完成砂轮架的快进、快退和尾座顶尖的伸缩等辅助运动。

在这些运动中除砂轮、工件的旋转运动由电动机驱动外,其他均为液压传动。

其中,以工作台的往复直线运动要求最高。

(一)、机床液压系统的功能M1432A型万能外圆磨床主要用于磨削IT5~IT7精度的圆柱形或圆锥形外圆和内孔,表面粗糙度在Ra1.25~0.08之间。

该机床的液压系统具有以下功能:1、能实现工作台的自动往复运动,并能在0.05~4m/min之间无级调速,工作台换向平稳,起动制动迅速,换向精度高。

2、在装卸工件和测量工件时,为缩短辅助时间,砂轮架具有快速进退动作,为避免惯性冲击,控制砂轮架快速进退的液压缸设置有缓冲装置。

3、为方便装卸工件,尾架顶尖的伸缩采用液压传动。

4、工作台可作微量抖动:切入磨削或加工工件略大于砂轮宽度时,为了提高生产率和改善表面粗糙度,工作台可作短距离(1~3mm)、频繁往复运动(100~150次/min)。

5、传动系统具有必要的联锁动作:(1)工作台的液动与手动联锁,以免液动时带动手轮旋转引起工伤事故。

(2)砂轮架快速前进时,可保证尾架顶尖不后退,以免加工时工件脱落。

(3)磨内孔时,为使砂轮不后退,传动系统中设置有与砂轮架快速后退联锁的机构,以免撞坏工件或砂轮。

(4)砂轮架快进时,头架带动工件转动,冷却泵启动;砂轮架快速后退时,头架与冷却泵电机停转。

(二)、液压系统的工作原理图7-2所示M1432A型万能外圆磨床液压系统可完成机床的下列运动,试分析系统在各过程中的油路及其动作顺序。

1、工作台的往复运动(1)工作台右行(2)工作台左行2、工作台液动与手动的互锁3、砂轮架的快速进、退运动4、砂轮架的周期进给运动5、尾架顶尖的松开与夹紧6、抖动缸的功用(三)、本液压系统的特点由于机床加工工艺的要求,M1432A型万能外圆磨床液压系统是机床液压系统中要求较高、较复杂的一种。

其主要特点是:(1)系统采用节流阀回油节流调速回路,功率损失较小。

(2)工作台采用了活塞杆固定式双杆液压缸,保证左、右往复运动的速度一致,并使机床占地面积不大。

(3)本系统在结构上采用了将开停阀、先导阀、换向阀、节流阀、抖动缸等组合一体的操纵箱。

使结构紧凑、管路减短、操纵方便,又便于制造和装配修理。

此操纵箱属行程制动换向回路,具有较高的换向位置精度和换向平稳性。

图7-2M1432A型万能外圆磨床1—先导阀2—换向阀3—开停阀4—互锁缸5—节流阀6—抖动缸7—挡块8—选择阀9—进给阀10—进给缸11—尾架换向阀12—快动换向阀13—闸缸14—快动缸15—尾架缸16—润滑稳定器17—油箱18—粗过滤器19—油泵20—溢流阀21—精过滤器22—工作台进给缸三、液压压力机液压系统压力机是锻压、冲压、冷挤、校直、弯曲、粉末冶金、成型、打包等工艺中广泛应用的压力加工机械。

常用的为四柱式。

压力机液压系统以压力控制为主,压力高,流量大,且压力、流量变化大。

在满足系统对压力要求的条件下,要注意提高系统效率和防止产生液压冲击。

小结:重点注意组合机床动力滑台液压系统的工作原理及系统特点,并且掌握分析复杂液压系统的方法。

§7—2 液压传动系统设计设计计算步骤:1、明确设计要求,进行工况分析;2、拟订液压系统原理图;3、计算和选择液压元件;4、液压系统工作性能分析;5、绘制工作图,编制技术文件。

一、明确设计要求,进行工况分析(一)明确设计要求明确液压系统的动作和性能要求及工作环境。

(二)工况分析1、负载分析包括工作负载、摩擦阻力负载、惯性负载、背压负载等组成。

液压缸在各工作阶段中负载可按表7—2中表达式来计算。

表7-2 液压缸各工作阶段负载计算工作阶段负载F启动加速阶段()mGafFFFFη±+=GF为运动部件自重在液压缸运动方向的分量,液压缸上行时取正,下行时取负快进快退阶段()mGfFFFη±=工进阶段()mGwfFFFFη±±=减速制动阶段()mGafFFFFη±-=2、运动分析按各执行元件在工作中速度以及位移或经历的时间绘制速度循环图。

3、确定执行元件参数(1)选定工作压力当负载确定后,工作压力就决定系统的经济性和合理性,所以应根据实际情况选取合适的工作压力。

(2)确定执行元件的几何参数液压缸的几何参数是有效工作面积A,液压马达的几何参数是排量V。

由外负载和工作压力确定。

4、绘制液压执行元件的工况图在执行元件主要结构参数确定后,就可以由负载循环图和速度循环图绘制执行元件的工况图。

二、拟定液压系统原理图1、确定所选液压执行元件的类型2、确定油路类型负载计算很关键,考虑要全面。

3、选择液压回路4、液压回路的综合三、计算和选择液压元件1、液压泵的选择2、阀类零件的选择3、液压辅助元件的选择四、液压系统工作性能分析对系统的性能进行验算,以便判断系统的设计质量或确定最好的设计方案。

液压系统设计计算举例:四轴卧式钻孔专用机床液压系统钻孔动力部件质量m=2000kg,液压缸的机械效率ηw=0.9,钻削力Fc=16000N工作循环为:快进→工进→死挡铁停留→快退→原位停止。

行程长度为150mm ,其中工进长度为50mm。

快进、快退速度为75mm/s,工进速度为1.67 mm/s。

导轨为矩形,启动、制动时间为0.5s。

要求快进转工进平稳可靠,工作台能在任意位置停止。