循环流化床

- 格式:pdf

- 大小:1.21 MB

- 文档页数:64

循环流化床锅炉原理

循环流化床锅炉是一种利用循环流化床燃烧技术的锅炉,其工作原理如下:

1. 燃料进料:燃料(如煤、生物质等)通过给料系统进入锅炉。

2. 燃烧反应:燃料在锅炉内被氧气气化和燃烧产生热能,生成的废气和灰分被释放到锅炉内。

3. 燃烧床层:锅炉内的燃料和空气混合物形成一个循环流化床,在床层中形成了固体燃料粒子的循环,同时也形成了气体和固体颗粒之间的循环流动。

4. 气固分离:床层中的气固两相分离,固体颗粒在床层循环,而燃烧生成的气体通过分离器进入锅炉的上部。

5. 固体回流:分离器中的固体颗粒被分离后,一部分被回流到床层继续燃烧,另一部分则通过排渣系统排出锅炉。

6. 热交换:燃烧生成的高温烟气在锅炉的热交换器中与水进行换热,产生蒸汽或热水。

7. 废气处理:通过合适的废气处理系统,对燃烧废气进行脱硫、脱硝和除尘等处理,降低废气对环境的污染。

总体来说,循环流化床锅炉通过循环流化床的形成,实现了燃料和空气的良好混合,提高了燃烧效率;同时通过固体的循环回流,在保持稳定燃烧的同时,降低了燃料的耗损和废渣产生量,提高了锅炉的可持续性和经济性。

一、循环流化床锅炉的原理(一)循环流化床的工作原理1.流化态过程当流体向上流过颗粒床层时,其运动状态是变化的。

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过。

当流速增加到某一速度之后,颗粒不再由分布板所支持,而全部由流体的摩擦力所承托。

此时,对于单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反的,在失去了以前的机械支撑后,每个颗粒可在床层中自由运动;就整个床层而言,具有了许多类似流体的性质。

这种状态就被称为流态化。

颗粒床层从静止转变为流态化时的最低速度,称为临界流化速度。

快速流态化流体动力特性的形成对循环流化床是至关重要的。

2.循环流化床锅炉的基本工作原理高温炉膛的燃料在高速气流的作用下,以沸腾悬浮状态(流态化)进行燃烧,由气流带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛。

一次风由床底部引人以决定流化速度,二次风由给煤口上部送人,以确保煤粒在悬浮段充分燃烧。

炉内热交换主要通过悬浮段周围的膜式水冷壁进行。

(二)流化床燃烧设备的主要类型流化床操作起初主要应用在化工领域,本世纪60年代开始,流化床被用于煤的燃烧。

并且很快成为三种主要燃烧方式之一,即固定床燃烧、流化床燃烧和悬浮燃烧。

流化床燃烧过程的理论和实践也大大推动了流态化学科的发展。

目前流化床燃烧已成为流态化的主要应用领域之一,并愈来愈得到人们的重视。

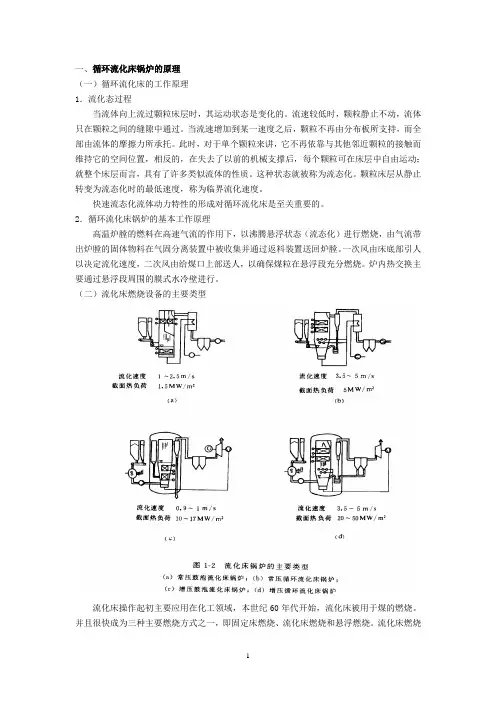

流化床燃烧设备按流体动力特性可分为鼓泡流化床锅炉和循环流化床锅炉,按工作条件又可分为常压和增压流化床锅炉。

这样流化床燃烧锅炉可分为常压鼓泡流化床锅炉、常压循环流化床锅炉、增压鼓泡流化床锅炉和增压循环流化床锅炉。

其中前三类已得到工业应用,增压循环流化床锅炉正在工业示范阶段。

循环流化床又可分为有和没有外部热交换器两大类。

(如图a和b)(三)循环流化床锅炉的特点1.循环流化床锅炉的主要工作条件项目数值项目数值温度(℃)850—950 床层压降(kPa)11—12流化速度(m/s)4—6 炉内颗粒浓度150—600(炉膛底部)(kg/m3)床料粒度(μm)100—700 Ca/S摩尔比 1.5—4床料密度(kg/m3)1800—2600 壁面传热系数[W/210—250(m2·K)]燃料粒度(mm)<12脱硫剂粒度(mm)1左右2.循环流化床锅炉的特点循环流化床锅炉可分为两个部分。

循环流化床烟气再循环技术方案引言循环流化床烟气再循环技术是一种应用于燃煤电厂的先进烟气净化技术。

它通过对烟气中的污染物进行循环流化床内的再循环,实现了烟气净化和能源回收的双重效果。

本文将详细介绍循环流化床烟气再循环技术方案的原理、工艺流程和应用前景。

原理循环流化床烟气再循环技术的原理是将烟气中的污染物与再循环的固体颗粒进行接触和反应,通过循环流化床内的物理和化学作用,达到净化烟气的目的。

具体原理如下:1. 循环流化床:循环流化床是一种颗粒物料与气体的流化床,通过气体的上升和颗粒物料的循环运动,形成了高度混合的流动床层。

在循环流化床中,颗粒物料具有较大的比表面积和良好的热传递性能,能够有效地与烟气中的污染物进行接触和反应。

2. 催化剂添加:循环流化床烟气再循环技术中常使用催化剂,催化剂可以加速污染物的转化和去除过程。

催化剂的选择应根据烟气中的污染物种类和浓度进行优化,以提高烟气的净化效果。

3. 再循环系统:循环流化床烟气再循环技术中,通过再循环系统将循环流化床中的颗粒物料和烟气进行分离,并将再循环的颗粒物料重新注入循环流化床。

再循环系统的设计应考虑颗粒物料与烟气的分离效果、颗粒物料的再循环率以及系统的稳定性等因素。

工艺流程循环流化床烟气再循环技术的工艺流程包括烟气净化和能源回收两个主要部分。

1. 烟气净化:烟气净化是循环流化床烟气再循环技术的核心部分。

烟气首先进入循环流化床,与循环流化床内的固体颗粒进行接触和反应,污染物被吸附、转化或吸收到颗粒物料表面。

经过一段时间的循环,被吸附的污染物与颗粒物料一同进入再循环系统,在再循环系统中与其他处理设备相结合,进一步被去除。

2. 能源回收:循环流化床烟气再循环技术能够实现对烟气中的能源进行回收利用。

在循环流化床中,烟气与颗粒物料的接触和反应产生了大量的热量,这部分热量可以通过烟气余热锅炉等设备进行回收,用于发电或供热等用途。

同时,循环流化床烟气再循环技术还可以降低烟气中的二氧化碳排放量,实现低碳环保发展。

名词解释1、床料:流化床锅炉启动前,铺设在布风板上的一定厚度和一定粒度的固体颗粒,称作床料,也称点火底料。

床料一般由燃煤、灰渣、石灰石粉等组成,静止床料层厚度一般为350-600mm 。

2、物料:循环流化床锅炉运行中,在炉膛及循环系统(循环灰分离器、立管、送灰器等)内燃烧或载热的固体颗粒,称为物料。

它不仅包含床料成分,还包括新给入的燃料、脱硫剂、经循环灰分离器返送回来的颗粒以及燃料燃烧生成的灰渣等。

3、流化态:这种由于固体颗粒群与气体(或液体)接触时,固体颗粒转变成类似流体的状态称为流态化。

4、床层阻力特性:所谓流化床床层阻力特性,就是指流化气体通过料层的压降p ∆与按床截面计算的冷态流化速度u 0之间的关系,即所谓压降--流速特性曲线。

5、料层阻力:指燃烧空气通过布风板上的料层时的压力损失。

6、燃料筛分:燃料筛分是指燃料颗粒粒径大小的分布范围。

如果颗粒粒径粗细范围较大,即筛分较宽,就称作宽筛分;颗粒粒径粗细范围较小,就称作窄筛分。

循环流化床锅炉一般是宽筛分。

7、物料循环倍率:由循环灰分离器捕捉下来并返送回炉内的物料量(循环物料量)与新给入的燃料量之比,即B G R h=其中R--物料循环倍率;G h --循环物料量,即经循环灰分离器返送回炉内的物料量,kg/h ;B--新给入的燃料量或燃煤量,kg/h 。

用来反映物料循环的量化程度。

8、临界流化速度:将床料从固定床状态转变为流化状态(或鼓泡床状态)时,按布风板通流面积计算的空气流速称为临界流化速度u mf,即所谓的最小流化速度,它是流化床操作的最低气流速度,是描述循环流化床的基本参数之一。

9、燃料份额:指炉内每一燃烧区域中燃料燃烧量占燃料总燃烧量的比例,一般可用燃料在各燃烧区域内所释放的热量占燃料总发热量的百分比表示。

循环流化床锅炉燃烧主要发生在密相区和稀相区,炉膛内这两个燃烧区域的燃烧份额之和接近于1.密相区燃烧份额是一个重要参数。

10、颗粒终端速度:固体颗粒在静止空气中作初速度为零的自由落体运动时,由于重力的作用,下降速度逐渐增大,速度越大,阻力也就越大。

循环流化床锅炉的工作原理

循环流化床锅炉是一种燃煤锅炉,主要用于发电、供热等能源领域。

其工作原理如下:

1. 燃烧室:煤炭被输送到燃烧室,并在空气的作用下进行燃烧。

燃烧过程产生的高温烟气从燃烧室顶部进入循环流化床。

2. 循环流化床:燃烧室内部设置有一层石英砂或沸石砂床,煤炭的燃烧产生的烟气通过这层床时,将砂床搅动形成类似于沸腾的状态,即床层内的固相颗粒呈现流化状态。

燃烧室烟气中的固体颗粒在空气的推动下在循环流化床中快速流动。

3. 固气分离:在循环流化床内,高温固体颗粒燃烧剩余物与床层内部的石英砂或沸石砂进行混合,然后流向循环下部的分离器。

分离器通过重力和离心力作用,将固态颗粒和烟气分开,使烟气通过废气排放管道排出,而固态颗粒留在床层内。

4. 回流装置:将分离器中的固态颗粒以一定速度通过回流装置输送回循环流化床内,与新添加的煤粉混合进行再次燃烧。

这种回流装置可保持循环流化床内的稳定燃烧状态。

5. 热水系统:在燃烧过程中,产生的高温烟气通过热交换器与锅炉水管中的水进行热交换,使水变为高温高压蒸汽。

这些蒸汽可用于发电或供热等用途。

通过循环流化床锅炉的工作原理,既可以实现高效燃烧,又可

以减少污染物的排放,提高能源利用率,具有较好的环保性能和经济性能。

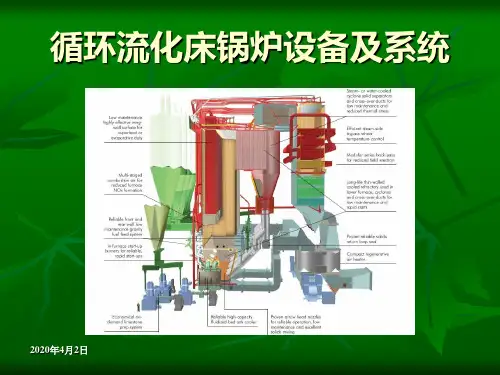

循环流化床锅炉结构原理及运行资料讲解一、循环流化床锅炉的结构1.炉膛:炉膛是循环流化床锅炉的燃烧区,通过给燃料和气体供应,将燃料在悬浮状态下燃烧,从而释放热能。

2.燃烧器:燃烧器是燃料进入循环床的通道,它将燃料和氧气混合并点燃,形成高温气流。

3.空气预热器:空气预热器用于对燃烧所需的空气进行预热,以提高燃烧效率,并减少燃料消耗。

4.循环床:循环床由大量细颗粒物质组成,可以是砂、矿渣等,它起到支撑燃料和增大反应面积的作用。

在循环床中,床料循环流动,保持悬浮状态,使燃料充分接触氧气,加快燃烧速度。

5.分离器:分离器用于将循环床中的固体颗粒与燃烧产物分离,确保床料的循环正常进行。

6.尾气换热器:尾气换热器用于回收废气中的热能,并将其传递给水蒸汽,提高锅炉的热效率。

7.省煤器:省煤器用于对锅炉排出的烟气进行冷却,并从中回收热能,用于预热给水,减少燃料的消耗。

8.除尘器:除尘器用于对燃烧产生的烟尘进行收集和过滤,保证热空气的洁净排放。

二、循环流化床锅炉的原理循环流化床锅炉的工作原理是利用气体和固体颗粒的流态化来进行燃烧。

在循环床中,床料被高速空气一同悬浮并形成流化状态,颗粒间相互碰撞并形成干燥、氧化和燃烧等反应过程。

通过床料的循环和燃料的补给,保持循环床内的温度和反应区的平衡。

循环流化床锅炉的燃烧过程主要包括迅速燃烧区、燃烧工质区和氧化还原区。

迅速燃烧区是燃料在高速空气中的氧化和挥发过程,燃料开始燃烧并释放大量热能。

燃烧工质区是氧化剂和燃料完全混合燃烧的区域,燃料被完全氧化,产生大量的热能。

氧化还原区是氧化剂与燃料反应的区域,会产生一些复杂的氧化反应。

三、循环流化床锅炉的运行资料1.安装要求:循环流化床锅炉的安装位置应有良好的通风条件,并与电源、给水、排烟等系统连接良好。

锅炉应安装在水平坚固的基础上,并具备良好的防震措施。

安装完成后,需要对各个系统进行调试,确保锅炉的正常运行。

2.运行参数:循环流化床锅炉的运行参数包括供热温度、供热压力、燃料含硫量、床温、床压等。

循环流化床工艺流程循环流化床(Circulating Fluidized Bed,CFB)是一种常用的燃烧技术,广泛应用于发电、石化等领域。

下面将介绍循环流化床工艺的主要流程。

循环流化床工艺流程包括燃烧和脱硫两个主要部分。

首先是燃烧过程,燃料进入燃烧器,与气体固体分离器中的氧气和循环粒子混合后,在床内燃烧生成热量。

烟气和炉渣由床料中脱离出来,热量被吸收后的床料通过循环粒子器返回床内,循环流化床的名字也由此而来。

循环流化床工艺的燃烧过程优点显著。

循环流化床中的循环粒子使燃烧过程更为稳定,可以适应多种燃料的燃烧,如煤炭、生物质等。

燃烧床内温度均匀,燃烧效率高,排放的废气中的有害物质减少,减少环境污染。

此外,循环流化床还具有良好的脱硫效果。

床内的石灰石与燃烧产生的二氧化硫反应,形成硫酸钙,并在床料中停留一定时间,使得硫酸钙与氢氧化钙反应生成石膏,达到脱硫的效果。

在循环流化床工艺中,脱硫是一个重要的环节。

脱硫过程主要有两个步骤,吸收和再生。

床内循环的石灰石通过燃烧过程吸收燃烧产生的SO2,生成硫酸钙。

硫酸钙被排出脱硫装置,进入继续下一步的脱硫过程。

在脱硫装置中,硫酸钙与氢氧化钙反应生成水合硫酸钙,脱除废气中的二氧化硫。

再生过程是指将脱硫装置中产生的水合硫酸钙经过高温石灰石分解炉分解,生成氧化钙和二氧化硫,再将氧化钙重新送入吸收装置继续参与脱硫过程。

循环流化床工艺流程实际上是一个循环往复的过程,床内的循环粒子循环使用,实现了资源的有效利用。

在运行过程中,需要不断补充床料中因燃烧和脱硫而减少的粒子,同时还需要不断排出废气中的烟气和炉渣,确保系统的稳定运行。

总之,循环流化床工艺流程包括燃烧和脱硫两个主要部分,通过床内循环的粒子实现了多种燃料的燃烧和脱硫。

循环流化床工艺具有燃烧效率高、环境污染少等优点,是一种常用的燃烧技术。

随着工艺的不断改进和优化,循环流化床工艺将在各个领域得到更广泛的应用。

循环流化床工作原理

循环流化床是一种特殊的反应器,它用于进行粒子间传质、传热和化学反应。

工作原理如下:

1. 气固两相流:循环流化床中床层内同时存在气体和固体颗粒两相流动。

气体由进气口进入循环流化床,经过床层内的颗粒床,然后通过气体出口排出系统。

固体颗粒会在循环流化床中循环流动,并参与传质和反应过程。

2. 流化状态:循环流化床内的固体颗粒受到气体的流化作用,使得床层呈现出类似于流体的行为,形成流化状态。

这种流体化的床层使得固体颗粒能够均匀悬浮于气体中,从而实现了颗粒之间的充分混合和接触。

3. 固体循环:固体颗粒在循环流化床中连续循环,通过固体循环器回收和重新注入系统。

一部分固体颗粒会随气体流出系统,然后经过固体分离器被收集和重新加入到循环流化床中。

这种固体循环的过程可以实现固体颗粒的再利用,提高了反应器的效率。

4. 传质和反应:循环流化床在床层内部形成了大量的颗粒间间隙,使得气体和固体之间的传质和传热更加容易。

当气体通过床层时,会与固体颗粒接触并进行质量传递,从而实现了化学反应的进行。

总的来说,循环流化床通过流化状态和固体循环的方式实现气固两相流动,并利用颗粒之间的混合和接触促进了传质和反应

过程。

这种反应器具有高效、均匀和可控的优点,被广泛应用于化学工艺、石油炼制和环保等领域。

循环流化床操作规程

《循环流化床操作规程》

一、概述

循环流化床是一种高效的固体颗粒流态化技术,广泛应用于化工、冶金、环保等领域。

为了保证循环流化床的安全运行和有效操作,制定了循环流化床操作规程,以规范操作人员的行为,确保设备正常运行。

二、操作人员要求

1. 操作人员应具备相关专业知识和技能,并接受相关培训。

2. 操作人员应遵守相关操作规程和安全规定,严格执行操作程序。

3. 操作人员应熟悉循环流化床的结构和工作原理,了解设备主要部件的性能和用途。

三、操作步骤

1. 开车前检查:操作人员应在开车前对设备进行检查,确保设备处于正常运行状态。

2. 启动设备:按照操作规程操作控制系统,逐步启动设备。

3. 填料操作:根据生产计划和工艺要求,按照操作规程进行填料操作。

4. 操作监控:在设备运行过程中,操作人员应随时监控设备运行情况,及时发现并处理异常情况。

5. 清洗维护:设备运行结束后,操作人员应按照操作规程对设备进行清洗和维护,确保设备的正常运行。

四、安全措施

1. 操作人员应严格按照安全操作规程进行操作,避免发生意外事故。

2. 操作人员应穿戴好相关个人防护用品,确保自身安全。

3. 操作人员应定期参加相关安全培训,提高安全意识和技能。

五、记录和报告

操作人员应按照操作规程填写相关操作记录,并在发现设备异常或故障时及时上报。

总之,循环流化床操作规程对于确保设备运行安全、稳定和高效具有重要意义,操作人员应严格遵守规程,确保设备的正常运行。