热工计讲义算流程

- 格式:ppt

- 大小:1.37 MB

- 文档页数:76

金属热工计算步骤及公式

本文档介绍了金属热工计算的基本步骤和常用公式。

金属热工计算是工程设计和热处理过程中的重要环节,它能帮助工程师评估金属材料的热稳定性及冷却、加热过程中的能量变化。

步骤

步骤一:确定系统参数

在进行金属热工计算前,首先需要确定以下系统参数:

1. 金属材料的物理性质,如热导率、比热容、密度等;

2. 系统的初始温度和目标温度;

3. 外界环境的温度和导热系数等参数。

步骤二:计算能量转移

能量转移是金属热工计算的核心内容,可以通过以下公式进行计算:

1. 热传导方程(Fourier定律):

其中,q为单位时间内的热流量,k为金属材料的热导率,A 为传热面积,dT/dx为温度梯度。

2. 热传导路径的效率(布尔曼修正因子):

其中,T1为初始温度,T2为目标温度,Ts为稳定态温度。

步骤三:计算温度变化

基于能量转移的计算结果,可以通过以下公式计算金属材料的温度变化:

其中,q为单位时间内的热流量,l为传热路径的长度。

结论

通过以上步骤,我们可以得到金属材料的温度变化情况,从而

评估其热稳定性并优化冷却、加热过程。

金属热工计算对于工程设

计和热处理过程具有重要意义,可以提高生产效率和产品质量。

请注意,以上给出的公式和步骤仅为金属热工计算的基础内容,实际应用中可能需要考虑更多因素和复杂性。

具体情况请根据实际

需求进行进一步的分析与计算。

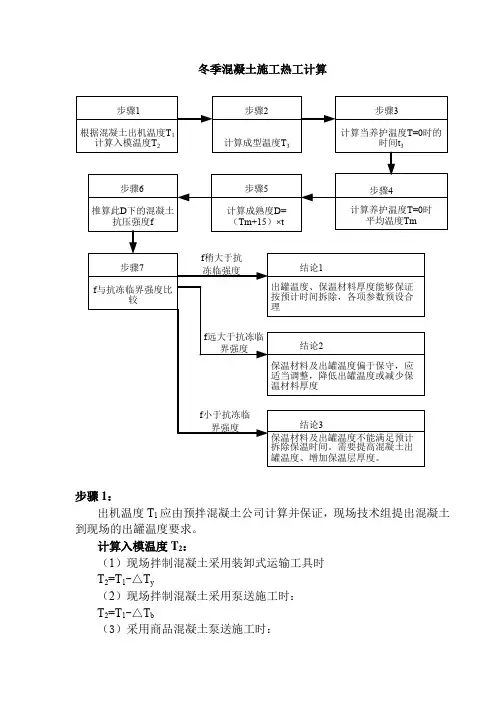

冬季混凝土施工热工计算步骤1:出机温度T1应由预拌混凝土公司计算并保证,现场技术组提出混凝土到现场的出罐温度要求。

计算入模温度T2:(1)现场拌制混凝土采用装卸式运输工具时T2=T1-△T y(2)现场拌制混凝土采用泵送施工时:T2=T1-△T b(3)采用商品混凝土泵送施工时:T 2=T 1-△T y -△T b其中,△T y 、△T b 分别为采用装卸式运输工具运输混凝土时的温度降低和采用泵管输送混凝土时的温度降低,可按下列公式计算:△T y=(αt 1+0.032n )×(T 1- T a)式中:T 2——混凝土拌合物运输与输送到浇筑地点时温度(℃)△T y ——采用装卸式运输工具运输混凝土时的温度降低(℃) △T b ——采用泵管输送混凝土时的温度降低(℃)△T 1——泵管内混凝土的温度与环境气温差(℃),当现场拌制混凝土采用泵送工艺输送时:△T 1= T 1- T a ;当商品混凝土采用泵送工艺输送时:△T 1= T 1- T y - T aT a ——室外环境气温(℃)t 1——混凝土拌合物运输的时间(h )t 2——混凝土在泵管内输送时间(h )n ——混凝土拌合物运转次数C c ——混凝土的比热容[kj/(kg ·K)]ρc ——混凝土的质量密度(kg/m 3) 一般取值2400λb ——泵管外保温材料导热系数[W/(m ·k )]d b ——泵管外保温层厚度(m )D L ——混凝土泵管内径(m )D w ——混凝土泵管外围直径(包括外围保温材料)(m )ω——透风系数,可按规程表A.2.2-2取值α——温度损失系数(h -1);采用混凝土搅拌车时:α=0.25;采用开敞式大型自卸汽车时:α=0.20;采用开敞式小型自卸汽车时:α=0.30;采用封闭式自卸汽车时:α=0.1;采用手推车或吊斗时:α=0.50步骤2:考虑模板和钢筋的吸热影响,计算成型温度T3 T3=ss f f c c s s s f f f c c m C m C m C T m C T m C T m C ++++2 C c ——混凝土比热容(kj/kg ·K )普通混凝土取值0.96C f ——模板比热容(kj/kg ·K )木模2.51,钢模0.48C s ——钢筋比热容(kj/kg ·K )0.48m c ——每m 3混凝土重量(kg )2500m f ——每m 3混凝土相接触的模板重量(kg )m s ——每m 3混凝土相接触的钢筋重量(kg )T f ——模板的温度,未预热时可采用当时的环境温度(℃)T s ——钢筋的温度,未预热时可采用当时的环境温度(℃)步骤3:计算T=0℃时的t 3T 4——混凝土蓄热养护开始到任一时刻的温度(℃)T m,a ——混凝土蓄热养护开始到任一时刻t 的平均气温(℃)t 3——混凝土蓄热养护开始到任一时刻的时间(h )V ce ——水泥水化速度系数(h -1)ηθϕ——综合系数cc ce C V M K ρωθ∙∙∙∙= M k C V m Q V c c ce ce ce ce ∙∙-∙∙∙∙=ωρϕ ϕη+-=a m T T ,3 ρc ——混凝土的质量密度(kg/m 3) 一般取值2400Q ce ——水泥水化累积最终放热量(kj/kg )ω——透风系数M ——结构表面系数(m -1) M=A/V=表面积/体积k ——结构围护层的总传热系数(kj/m2·h ·K )d i ——第i 层围护层厚度(m )λi ——第i 层围护层的导热系数[W/(m ·k )]此时的已知条件:T m,a 、V ce 、ρc 、Q ce 、ω、M 、k设T=0℃,计算出t 3步骤4:计算出T=0℃时的平均养护温度a m t V t V ce m T t V T ce ce ,3331+⎪⎭⎫ ⎝⎛-+-=∙∙-∙-ϕθηθηϕθ 由步骤3中计算出的t 3,带入求出T m 。

第二部分:热工计算(4-6章)第一次课课题: 4. 燃料及燃烧计算§4.1燃料的通性一、本课的基本要求:1.掌握燃料的化学组成及各种成分之间的相互转换。

2.燃料发热量的计算。

3.标准燃料的概念。

二、本课的重点、难点:1. 重点:燃料的化学组成。

2. 难点::燃料成分之间的相互转换。

三、作业:第4章燃料及燃烧计算1.燃料的定义:凡是在燃烧时(剧烈地氧化)能够放出大量的热,并且此热量能有效地被利用在工业或其他方面的物质称为燃料。

. 所谓有效地利用是指利用这些热源在技术上是可能的在经济上是合理的。

2.对燃料的要求:(1)在当今技术条件下,单位质量(体积)燃料燃烧时所放出的热可以有效地利用。

(2)燃烧生成物是气体状态,燃烧后的热量绝大部分含欲其气体生成物之中,而且可以在放热地点以外利用生成物中所含的热量。

(3)燃烧产物的性质时熔炼(加热)设备不起破坏作用,无毒、无腐蚀作用。

(4)燃烧过程易于控制。

(5)有足够多的蕴藏量,便于开采。

§4.1 燃料的通性一、燃料的化学组成1.固(液)体燃料的化学组成(1)固(液)体燃料的基本组成固液体燃料的基本组成有C、H、O、N、S、W(水分)及A(灰分),其中C、H、S 能燃烧放热构成可燃成分,但S燃烧后生成的而氧化硫为有毒气体。

所以视硫为有害成分;氧和氮的存在相对降低了可燃成分的含量,属于有害物质;水分(W)的存在不仅相对降低了可燃成分含量,而且水分在蒸发时要吸收大量的热,所以视水为有害物质;灰分的存在不仅降低了可燃成分的含量,而且影响燃烧过程的进行,在燃烧过程中易溶结成块,阻碍通讯,造成燃料浪费和增加排灰的困难。

(2)固(液)体燃料的成分分析固(液)体燃料的成分分析方法有元素分析法和工业分析法两种。

元素分析法是确定燃料中C、H、O、N、S的重量百分含量,它不能说明燃料由那些化合物组成及这些化合物的形式。

只能进行燃料的近似评价,但元素分析法的结果是燃料计算的重要原始数据。

纤维材料热工计算步骤及公式

1. 简介

本文档旨在介绍纤维材料的热工计算步骤及相关公式。

2. 热工计算步骤

下面是纤维材料热工计算的一般步骤:

- 步骤1:确定热工计算的目标和要求。

- 步骤2:收集材料参数和热工性质数据。

- 步骤3:根据特定问题选择适当的热传导模型和计算方法。

- 步骤4:进行热传导计算,计算热流、温度分布、热阻等。

- 步骤5:根据计算结果评估纤维材料的热工性能。

3. 相关公式

以下是一些常用的纤维材料热工计算公式:

- 热传导方程:用于描述热能在纤维材料内的传导过程。

一般形式为:

q = -k * A * (dT/dx)

其中,q是单位时间内通过纤维材料传导的热量,k是热导率,A是传导方向上的横截面积,dT/dx是温度梯度。

- 热阻计算公式:用于计算纤维材料的热阻。

R = L / (k * A)

其中,R是热阻,L是纤维材料的长度。

4. 总结

本文档提供了纤维材料热工计算的步骤和常用公式。

在进行纤

维材料热工计算时,需要明确目标和要求,收集相关数据,选择适

当的计算方法并应用相应的公式。

这些步骤和公式可以帮助评估纤

维材料的热工性能。

以上为纤维材料热工计算步骤及公式的简要介绍,希望对您有

所帮助。

步骤一:幕墙幅面划分;(3.1.4.2 幅面操作)步骤二:新建工程;(3.1.1 新建工程)步骤三:新建幅面;(3.1.4.2 幅面操作,3.2.2 幅面建模)步骤四:玻璃系统/非透明面板系统光学热工性能计算;(3.4.9 玻璃系统计算案例,3.4.10 非透明面板系统计算案例)步骤五:框节点热传导二维有限元分析计算:1、.dxf文件处理,(3.3.1.2 图形自动转案例分析左边框2.DXF(节点没玻璃)为专门进行自动转换的图形,左边框1.DXF(节点有玻璃)为定位点及底图导入的文件,该方法可提高建模的效率,用户也可通过该方法建模计璃)2、导入框节点.dxf文件,(左边框2.DXF,再导入左边框1.DXF)3、框节点完善,(定义框材料)(密封胶条在材料选择时选择“三元乙丙橡胶/EPDM”)(槽口位置根据JGJ/T151 的相关规定,当槽口宽度L 为:2.0mm≤L≤10.0mm 时需设为微通风空腔,当L≤2.0mm 时为封密空腔,当L≥10.0mm 当裸露在室内外侧处理。

通过测量可知,该处长度约5.00mm 为微通风空腔。

)4、插入玻璃系统,(3.3.2.4 插入玻璃系统/非透明面板系统。

)5、插入玻璃间隔条及节点完善,6、定义计算边界条件,(3.3.2.6 赋予边界条件及3.3.2.7 产品设计和工程设计边界条件定义)7、计算参数设置,(3.3.6 计算参数设置)(完成边界条件的定义后还需设置【重力方向】和【计算参数设置】方可进行计算。

重力方向设置:注:在门窗、幕墙计算中通常左边框、右边框、竖框等节点选择【垂直屏幕向里】,上框、下框及横框节点选择【下】方向。

)8、有限元计算及计算结果。

步骤六:幅面热工性能计算;步骤七:幕墙工程热工性能计算;(复制幅面)步骤八:自动输出热工性能计算报告。

热计量表计算方法热计量表是用于测量建筑物或设备的热能消耗的工具,它可以帮助我们对能源的使用进行准确计量和管理。

在热计量表的使用过程中,有一些方法和参考内容可以帮助我们进行正确的计量和分析。

1. 热计量表的安装和选型在安装热计量表之前,需要根据实际情况选择合适的计量表型号。

选择合适的表型号需要考虑到建筑物的热源类型、热量计算精度要求和测量点的温度、流量等参数。

一般情况下,可以根据热源和热负荷进行计算,确定所需的热计量表参数。

2. 热计量表的校验和校准为确保热计量表的准确度,需要定期进行校验和校准。

校验热计量表可通过对比相同条件下的多个热计量表的测量结果,判断热计量表的准确性。

校准热计量表则需要使用标准设备进行比对校准,以确保热计量表的测量结果与标准设备的结果一致。

3. 热计量表的使用和读数在使用热计量表时,需要注意读数的正确性。

读数需根据热计量表的显示进行,一般有数字、刻度线等方式。

读数时应注意避免因视觉误差而产生的读数偏差,并注意记录所测量的时间和温度等相关参数。

4. 热计量表数据的记录和分析使用热计量表时应定期记录热量消耗数据,以便进行后续分析和管理。

记录的数据可以包括热量消耗、温度变化、水流量等信息。

通过对这些数据进行分析,可以判断热能的使用状况,发现潜在的问题,并制定节能减排计划。

5. 热计量表数据的比对和评价为了提高热计量表的准确性,可以将热计量数据与其他独立测量系统的数据进行比对。

通过比对热计量表的数据和其他系统的数据,可以评价热计量表的准确性和可靠性,对于存在偏差或不确定性的数据可以进行修正或改进。

6. 热计量表的维护和维修定期对热计量表进行维护和维修,以保证其正常使用和准确计量。

维护工作可以包括热计量表的清洁、密封件的更换、电池的更换等。

当热计量表出现故障时,需要进行维修或更换,并及时进行校验和校准。

在使用热计量表时,需要结合以上方法和参考内容进行正确的计量和分析。

这些方法可以帮助我们提高能源使用的准确性,优化能源管理,实现节能减排的目标。

热工计算程序

热工计算程序是一种通过数值分析方法,计算和预测热力系统中能量流动、传热、传质和反应等过程的软件工具。

它广泛应用于化工、电力、钢铁、石油、天然气、环保等领域。

热工计算程序通常包含以下内容:

系统建模:根据实际情况,对待分析的热力系统进行建模,确定系统的几何形状、边界条件、物理参数等。

热平衡计算:根据热力系统的热平衡方程,计算系统中各部分的温度、压力、流量、热量等参数。

传热计算:以传热学为基础,计算系统中的传热过程,如对流、辐射和传导等。

传质计算:以传质学为基础,计算系统中的传质过程,如扩散、对流和反应等。

反应计算:根据反应动力学原理,计算系统中的化学反应过程。

结果展示:将计算结果以图表或文字形式输出,帮助用户分析问题和做出决策。

总之,热工计算程序可以帮助用户分析和优化热力系统的性能,提高生产效率,降低能源消耗和环境污染。

第二章炼铁工艺计算2.1配料计算炼铁工艺计算主要包括:根据原料成分对原料进行补齐、配料计算,再根据一定的已知条件进行物料平衡计算、全炉热损失计算、高温区热损失计算和理论焦比的计算。

由于炼铁工艺计算数据繁多,所以多运用计算机进行编程,这样就会大大缩短计算时间,减轻工作者的劳动负担,同时也可以提高计算精度、减小误差。

原料成分见表2.1,焦碳成分见表2.2,煤粉成分见表2.3。

表2.1 矿石成分表(%)项目TFe Mn P S F FeO CaO 烧结矿53.200 0.780 0.068 0.060 0.404 8.600 11.560 球团矿61.100 0.040 0.024 0.030 0.056 2.400 0.820生矿65.350 0.165 0.048 0.021 0.029 1.860 0.100硅矿 1.083 0.000 0.000 0.000 0.000 0.000 0.165 石灰石0.000 0.000 0.005 0.030 0.000 0.000 56.000续表2.1 矿石成分表(%)项目MgO SiO2Al2O3R x O y CO2Na2O K2O 烧结矿 2.280 6.650 0.489 0.98 0.000 0.350 0.289 球团矿0.108 8.150 0.387 0.030 0.000 0.193 0.100生矿0.128 2.718 0.807 0.000 0.000 0.000 0.013硅矿0.076 96.000 2.212 0.000 0.000 0.000 0.000 石灰石0.090 0.390 0.170 0.000 43.280 0.000 0.000表2.2 煤粉成分表(%)C H O N S H2O78.990 2.390 4.030 0.740 0.580 0.900续表2.2 煤粉成分表(%)表2.3 焦炭成分表(%)续表2.3 煤粉成分表(%)2.1.1矿石成分的补齐计算 1)烧结矿(1)由Mn 计算MnO : MnO=Mn×71/55=0.78×71/55=1.007 (2)由P 计算P 2O 5: P 2O 5=P ×142/62=0.068 ×142/62=0.155 (3)由S 计算FeS : FeS =S × 88/32=0.060 ×88/32=0.165 (4)由F 计算CaF 2: CaF 2 =F×78/38=0.404×78/38=0.829 (5)由FeO 、FeS 及TFe 计算Fe 2O 3:Fe (FeO )=FeO×56/72=8.600×56/72=6.689Fe (FeS )=FeS×56/88=0.165×56/88=0.105 Fe (Fe 2O 3)=TFe-Fe (FeO )-Fe (FeS )=46.406 Fe 2O 3= Fe (Fe 2O 3)×160/112=46.406×160/112=66.294灰份(13.20%)合计 SiO 2 CaO Al 2O 3 MgO FeO 5.586 0.5605.2900.2180.710100固定碳(%) 灰分(13.570%) 挥发份(1.03%) SiO 2CaOMgO Al 2O 3P 2O 5FeSFeOCO 2COCH 4H 2N 283.880 47.015 5.895 0.737 39.794 0.074 0.368 6.116 0.150 0.490 0.150 0.150 0.086有机物(1.52%)合计 全硫 游离水 H N S 0.5000.2490.7711002)球团矿(1)由Mn计算MnO:MnO=Mn×71/55=0.040×71/55=0.052 (2)由P计算P2O5:P2O5=P×142/62=0.024×142/62=0.055 (3)由S计算FeS:FeS =S × 88/32=0.030 ×88/32=0.082 (4)由F计算CaF2:CaF2 =F×78/38=0.056×78/38=0.115 (5)由FeO、FeS及TFe计算Fe2O3:Fe(FeO)=FeO×56/72=2.400×56/72=1.867Fe(FeS)=FeS×56/88=0.165×56/88=0.052Fe(Fe2O3)=TFe-Fe(FeO)-Fe(FeS)=59.181 Fe2O3= Fe(Fe2O3)×160/112=46.406×160/112=84.5443)生矿此时由S生成FeS2,由Mn生成MnO2(1)由Mn计算MnO2:MnO2=Mn×87/55=0.165×87/55=0.261 (2)由P计算P2O5:P2O5=P×142/62=0.048×142/62=0.110 (3)由S计算FeS2:FeS2 =S × 120/32=0.021 ×120/64=0.039 (4)由F计算CaF2:CaF2 =F×78/38=0.029×78/38=0.059 (5)由FeO、FeS及TFe计算Fe2O3:Fe(FeO)=FeO×56/72=1.860×56/72=1.447Fe(FeS)=FeS2×56/120=0.039×56/120=0.018Fe(Fe2O3)=TFe-Fe(FeO)-Fe(FeS2)=63.885 Fe2O3= Fe(Fe2O3)×160/112=63.885×160/112=91.2644)硅石由TFe都为Fe2O3中的铁的含量Fe2O3=TFe×160/112=1.083×160/112=1.5475)石灰石(1)由P计算P2O5:P2O5=P×142/62=0.005×142/62=0.011 (2)由S计算FeS2:CaS =S × 72/32=0.030 ×72/32=0.067平衡计算(1)烧结矿TFe= TFe原/(TFe原+Mn原+P原+···+R x O y原)=53.387Mn= Mn原/(TFe原+ Mn原+P原+···+R x O y原)=0.780同理:另外矿石算法与烧结矿相同。

热工计原理今天来聊聊热工计原理的事儿。

你看啊,在咱们日常生活里,体温计是不是很常见呀?这体温计其实也算是一种热工计呢。

家里有人发烧了,拿出体温计一量,就能知道身体的温度有多高。

那它为什么能测温度呢?这就和热工计原理有些相通之处啦。

热工计啊,简单来说,就是用来测量和处理像温度、压力、流量这些热工参数的仪表。

咱们就先说说测量温度的热工计原理吧。

打个比方哦,有一种热工温度计是利用热胀冷缩原理的,这就像我们把气球放在热水旁边,气球会慢慢变大一点,放在冷的地方呢,又会变小,这和温度计里的液体受热膨胀、遇冷收缩是一个道理。

我当初学习的时候就在想,这多神奇呀,人们居然能根据这么简单的现象做出精确的仪器。

有意思的是,不同类型的热工计测量原理又不一样呢。

比如说测量压力的热工计,您想啊,就像身上背着重重的书包,如果书包里装的东西越多,就会明显感觉压力大,热工计测量压力的就类似这个感觉。

它通过感知压力对元件的作用力,然后转换为可以测量的信号,最终得出压力的数值。

这就要说到热工计在实际生活中的用处啦。

像家里冬天取暖的暖气设备,就离不开热工计。

安装师傅要通过压力表这些热工计来保证暖气管道压力正常,防止压力过高爆管,用温度计来测试水温,让家里能够暖和又安全。

实际应用的时候,也要注意热工计的准确性和稳定性检测,毕竟它要是出误差了,那就可能导致暖气不热,或者有安全风险。

说到这里,你可能会问,热工计是不是特别难制造得精准呢?老实说,我一开始也不明白那些超级高精度的热工计是怎么制造出来的。

我学习到后面才知道,这里面涉及到很多精确的物理理论和高精度的加工工艺,大量的测试与校准才能让热工计达到很高的精度。

我还在不断学习热工计知识呢,有时候遇到一些特复杂的原理和设计,也会很困惑。

但是随着了解越来越多,我就发现这里面好多巧妙的地方。

延伸思考下,我就在想以后热工计会不会变得更加小巧便携、还是会精度更加高得超乎想象呢?希望大家一起来讨论讨论,也可以分享下你们知道的热工计应用实例呀。