水泥工艺技术课件

- 格式:ppt

- 大小:5.01 MB

- 文档页数:3

水泥工艺技术水泥是一种常见的建筑材料,广泛应用于各类建筑工程中。

水泥的生产过程复杂,需要经历多道工艺步骤才能获得高品质的水泥产品。

下面就为大家简要介绍一下水泥的工艺技术。

首先是原料的准备。

水泥的主要原料是石灰石和粘土,这两种原料需要经过破碎和混合的工艺步骤。

石灰石和粘土被送入破碎机进行破碎,然后进入混合机进行混合,以确保原料的均匀性和稳定性。

接下来是煅烧工艺。

煅烧是将原料经过高温处理,使其化学成分发生变化,产生新的物质。

原料被送入预热器,经过预热后进入旋转窑。

在旋转窑中,原料被加热到1450度左右,熟料在窑内旋转的过程中,发生化学反应,形成熟料。

熟料含有水泥中的主要成分——石灰石和粘土的化合物。

磨煤工艺是接下来的一个步骤。

熟料被送入水泥磨中进行粉磨,以获得所需的细度。

熟料和煤粉同时进入水泥磨,通过磨合和冲击力的作用,使熟料和煤粉粉磨成水泥。

水泥磨的设备通常是圆筒状的,内部装有砂石,通过滚动产生摩擦力,使熟料和煤粉被研磨成细粉。

最后是熟料制备。

将熟料经过混合和研磨的工艺步骤,制成水泥。

将磨后的水泥送入储存仓,等待包装和运输。

同时,为了提高水泥的品质,通常还需要对水泥进行添加剂的加入。

例如,可以添加矿渣、粉煤灰等物质,以调整水泥的性能。

以上便是水泥的工艺技术的基本步骤。

需要注意的是,水泥的生产过程需要严格控制每个步骤的参数,以保证水泥产品的质量。

例如,煅烧过程的温度、时间和转速都需要精确控制,以确保熟料的质量。

同时,还需要注意环保问题,采取合理的排放处理措施,减少对环境的污染。

综上所述,水泥的生产过程复杂而严谨,需要经历多道工艺步骤才能获得高质量的水泥产品。

通过不断的研究和提高工艺技术,可以进一步改进水泥的生产工艺,提高产品的品质和效率。

水泥工艺学--原料及预均化技术水泥工艺学是研究水泥制备过程中的原料选择、处理及预均化技术的学科。

在水泥生产过程中,原料的选择和预均化技术的应用对水泥的质量和生产效率有着重要影响。

水泥的主要原料包括石灰石、粘土和矿渣等。

这些原料的选择要考虑到其成分和性质,以及对水泥产品质量的影响。

石灰石和粘土是水泥的主要成分,石灰石提供石灰和矿物质,而粘土提供硅酸盐、铝酸盐和铁酸盐等化学成分。

在原料的选择之后,预均化技术是为了确保原料的化学成分均匀分布,从而提高水泥生产过程的控制和稳定性。

预均化技术包括原料的研磨、混合和均化等步骤。

通过研磨原料可以增加其表面积,提高反应速率和效率;通过混合不同原料可以平衡其成分,确保水泥的化学成分符合要求;通过均化可以确保原料的分布均匀,防止在水泥生产过程中出现质量波动。

水泥工艺学中的原料及预均化技术的研究需要考虑到多个因素。

首先,原料的供应量和质量要求决定了水泥生产工艺的选择和优化。

其次,原料的成分和性质对水泥产量和质量有着直接影响。

再次,预均化技术的运用可以提高水泥生产过程的控制和稳定性,减少质量问题的发生。

总之,水泥工艺学中的原料选择和预均化技术是保证水泥产品质量和生产效率的重要环节。

通过合理选择原料,并运用预均化技术,可以提高水泥的质量稳定性,满足不同用途的需求。

在未来的研究中,还可以探索更加环保和节能的原料选择和预均化技术,推动水泥工业的可持续发展。

水泥工艺学中的原料选择和预均化技术是水泥生产过程中的关键环节。

在确保水泥质量的同时,合理选择原料和应用预均化技术还能提高生产效率、降低能耗和环境影响。

首先,原料选择是水泥制造过程中至关重要的一步。

主要的原料包括石灰石、粘土和矿渣等。

石灰石是水泥的主要成分之一,它提供石灰和矿物质,起到促进水泥的硬化和强度发展的作用。

石灰石的种类和含量会直接影响到水泥的质量和性能。

粘土是又一主要成分,它提供硅酸盐、铝酸盐和铁酸盐等化学成分,影响着水泥的水化反应和强度发展。

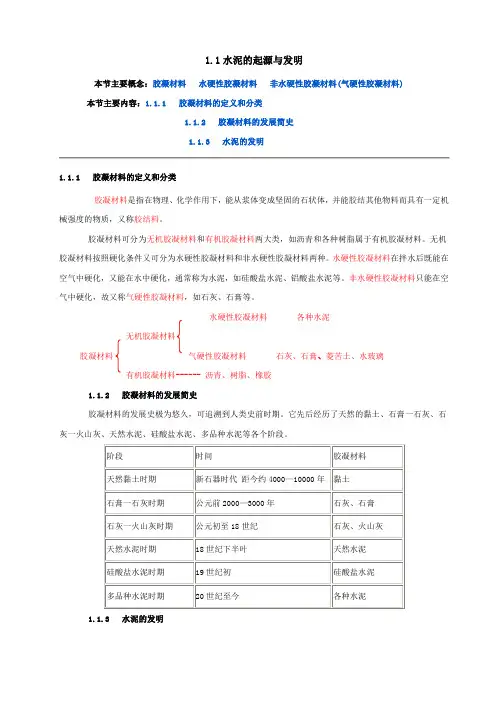

1.1水泥的起源与发明本节主要概念:胶凝材料水硬性胶凝材料非水硬性胶凝材料(气硬性胶凝材料)本节主要内容:1.1.1 胶凝材料的定义和分类1.1.2胶凝材料的发展简史1.1.3 水泥的发明1.1.1 胶凝材料的定义和分类胶凝材料是指在物理、化学作用下,能从浆体变成坚固的石状体,并能胶结其他物料而具有一定机械强度的物质,又称胶结料。

胶凝材料可分为无机胶凝材料和有机胶凝材料两大类,如沥青和各种树脂属于有机胶凝材料。

无机胶凝材料按照硬化条件又可分为水硬性胶凝材料和非水硬性胶凝材料两种。

水硬性胶凝材料在拌水后既能在空气中硬化,又能在水中硬化,通常称为水泥,如硅酸盐水泥、铝酸盐水泥等。

非水硬性胶凝材料只能在空气中硬化,故又称气硬性胶凝材料,如石灰、石膏等。

水硬性胶凝材料各种水泥无机胶凝材料胶凝材料气硬性胶凝材料石灰、石膏、菱苦土、水玻璃有机胶凝材料------沥青、树脂、橡胶1.1.2 胶凝材料的发展简史胶凝材料的发展史极为悠久,可追溯到人类史前时期。

它先后经历了天然的黏土、石膏一石灰、石灰一火山灰、天然水泥、硅酸盐水泥、多品种水泥等各个阶段。

1.1.3 水泥的发明在19世纪初期(1810—1825年),人们用人工配合的石灰石和黏土为原料,再经煅烧、磨细以制造水硬性胶凝材料的方法,已经开始组织生产。

1824年,英国人阿斯普丁(J.Aspdin)将石灰石和黏土配合烧制成块,再经磨细成水硬性胶凝材料,加水拌和后能硬化制成人工石块,且具有较高强度,因为这种胶凝材料的外观颜色与当时建筑工程上常用的英国波特兰岛上出产的岩石的颜色相似,故称之为波特兰水泥(Portland Cement,中国称为硅酸盐水泥)。

英国人阿斯普丁(J.Aspdin)于1824年10月首先取得了该项产品的专利权。

例如,1825—1843年修建的泰晤士河隧道工程就大量使用波特兰水泥。

随着现代工业的发展,到20世纪初,仅仅有硅酸盐水泥、石灰、石膏等几种胶凝材料已远远不能满足重要工程建设的需要。

水泥的工艺技术水泥是一种常用的建筑材料,广泛应用于土木工程、建筑施工以及其他工业领域。

本文将介绍水泥的制作工艺和相关技术。

水泥的制作过程主要分为熟料生产和水泥磨粉两个阶段。

熟料生产是水泥制作的关键步骤之一。

首先,将石灰石和粘土等原料按一定比例混合,经过破碎、混合和研磨等工序,制成熟料。

熟料的制备通常采用湿法或干法。

湿法熟料生产需要消耗大量的能源和水资源,适用于水泥熟料原料化学成分变化较大的情况。

而干法熟料生产则可以节约设备投资,适用于石灰石和粘土成分变化较小的情况。

在熟料生产过程中,还需要注意控制各种原料的化学成分,以保证生产出质量稳定、适用于各种工程项目的熟料。

水泥磨粉是水泥制作的另一个重要阶段。

熟料经过研磨,加入适量的石膏和适量的外加剂,进行混合磨粉,最终制成水泥。

磨粉过程可以采用开路磨或闭路磨,其中闭路磨在磨粉效率上更具优势。

同时,在磨粉过程中,还需要控制磨机的温度和磨机内部的磨杂物含量,以保证水泥的质量和性能。

除了以上的基本工艺之外,还有一些技术在水泥生产中被广泛应用。

水热技术是一种常用的水泥制作技术。

它通过在熟料生产过程中施加高温高压的生产环境,促进熟料中的化学反应,提高水泥的强度和耐久性。

干法旋流器是一种用于熟料生产的新型设备。

通过干法旋流器可以有效地控制熟料的粒度分布和化学成分,提高熟料的烧成效率和稳定性。

燃料的选择也是影响水泥生产的重要因素之一。

传统的水泥生产通常使用煤炭作为主要燃料,然而,随着环境保护的要求和能源成本的增加,越来越多的水泥厂开始使用替代燃料,比如煤矸石、生物质燃料和废物。

此外,水泥生产过程还需要注意环境保护和节能减排。

通过合理的工艺设计和设备调整,可以减少原料和燃料的消耗,降低生产能耗,同时对废气的处理和回收利用也是重要的工作。

综上所述,水泥的制作工艺和相关技术对于保证水泥质量和减少生产成本具有重要意义。

随着科技的不断进步,我们可以期待水泥工艺技术的进一步提升和创新,为建筑行业的发展做出更大的贡献。

第一部分:引言一、培训目的1. 提高员工对水泥生产工艺的理解和认识。

2. 增强员工对水泥生产过程的操作技能。

3. 保障水泥产品质量,提高生产效率。

二、培训对象1. 水泥生产线操作人员2. 维修技术人员3. 管理人员三、培训时间2天四、培训内容1. 水泥生产工艺概述2. 原料开采与加工3. 生料制备与熟料煅烧4. 水泥粉磨与包装5. 水泥生产设备与维护6. 水泥产品质量控制第二部分:水泥生产工艺概述一、水泥的定义水泥是一种以石灰石、粘土、铁矿石等为主要原料,经煅烧、磨细而成的粉末状材料,具有胶凝性能。

二、水泥生产工艺流程1. 原料开采与加工2. 生料制备3. 熟料煅烧4. 水泥粉磨与包装三、水泥生产类型1. 干法生产2. 半干法生产3. 湿法生产第三部分:原料开采与加工一、原料种类1. 石灰石2. 粘土3. 铁矿石4. 矿渣5. 硅石二、原料开采1. 矿山开采2. 矿石破碎三、原料加工1. 粉碎2. 配料第四部分:生料制备与熟料煅烧一、生料制备1. 生料制备工艺2. 生料制备设备二、熟料煅烧1. 熟料煅烧工艺2. 熟料煅烧设备3. 熟料煅烧过程中的质量控制第五部分:水泥粉磨与包装一、水泥粉磨1. 水泥粉磨工艺2. 水泥粉磨设备二、水泥包装1. 水泥包装材料2. 水泥包装设备3. 水泥包装过程中的质量控制第六部分:水泥生产设备与维护一、水泥生产设备1. 破碎设备2. 粉磨设备3. 煅烧设备4. 包装设备二、设备维护1. 设备保养2. 设备检修3. 设备故障排除第七部分:水泥产品质量控制一、水泥产品质量标准1. 国家标准2. 企业标准二、水泥产品质量控制方法1. 原料质量控制2. 生产过程控制3. 成品质量控制三、水泥质量检测1. 化学分析2. 物理性能检测3. 凝结时间检测第八部分:培训总结一、培训内容回顾1. 水泥生产工艺概述2. 原料开采与加工3. 生料制备与熟料煅烧4. 水泥粉磨与包装5. 水泥生产设备与维护6. 水泥产品质量控制二、培训效果评估1. 理论知识掌握程度2. 操作技能提高程度3. 生产效率提升程度三、后续培训计划1. 定期开展生产技能培训2. 加强设备维护与检修培训3. 提高水泥产品质量控制能力通过本次培训,希望大家能够掌握水泥生产工艺的相关知识,提高操作技能,为我国水泥工业的发展贡献力量。

水泥工艺技术摘要:我厂1号RSP窑通过6年多的运转,系统耐火材料出现出不同程度的磨损、烧坏现象。

SB室下部掉砖,进而壳体烧损;SC室用风不良,导致边壁物料爱护层不均衡,局部衬砖磨损严峻;斜烟道及鹅颈管侧墙衬砖垮落,由于鹅颈管结构缺陷,经常结皮和堆料;MC室断面物料分布不均,物料稀相区炉壁烧损,直至筒体严峻变形;因窑尾缩口处风速低,喷腾能力减弱而塌料;高温级旋风筒分离效率低,导致物料大量返回,内循环增加等。

本文依据热工标定结果,对该预分解系统显现的问题进行分析,并提出改进措施。

1 RSP窑系统工况分析热工标定要紧参数对比见表1、表2,窑尾高温区工艺流程见图1。

表1 预热预分解系统温度变化℃表2 RSP炉的分解进程变化注:1997年数据为南京化工大学硅酸地点国营工程研究所的热工标定结果,SC 室出口指斜烟道出进口等同于鹅颈管出口。

图1 窑尾高温区工艺流程1.1 三次风温度及其对SC室工况的阻碍由表1可见,三次风温度和入炉生料温度分别只有600℃和671℃。

入炉生料温度低要紧是由于C4锥体及下料管增开人孔门较多,外漏风量和散热缺失增加引起的,通过加强治理,隔热堵漏后完全能够解决;三次风温度目前差不多稳固在560~580℃,提高的余地专门小。

其缘故是:我厂采纳单筒冷却机,通过多年的运转,内部装置所遭受的磨损和腐蚀不断加剧,而且增加了砌筑耐火砖的长度,熟料停留时刻短(约为30m in),出机熟料温度高(~290℃),使热效率本身就不高的单筒冷却机热回收率进一步降低(1997年热工标定结果为56.6%)。

三次风温度是阻碍分解率和燃尽率的重要因素。

较低的三次风温度导致炉内煤粉着火速度减慢,形成滞后燃烧,专门是SC室内煤粉是在纯助燃空气中燃烧,助燃空气的温度在专门大程度上决定了煤粉燃尽率,三次风温度低,即使分解炉多加煤,SC室内温度也可不能高,反而会加剧煤粉滞后燃烧。

从表1和表2能够看出,SC室生料出口温度和分解率分别是948℃和43.4%,结合入炉生料表观分解率已达22.6%的实际情形,说明SC室内的分解反应极低,煤粉燃烧状况不理想。