可编程控制器-顺序功能图和程序设计

- 格式:ppt

- 大小:1.11 MB

- 文档页数:3

《可编程控制器技术》课程标准1.刖百1.1课程性质在高职机电一体化技术专业中,《可编程控制器技术》是一门职业技能专业核心课程。

与中职《可编程控制器原理及应用》有衔接关系,中职课程是本课程的学习基础。

本课程具有很强的理论性和实践性,对后续专业课程的学习至关重要;同时与学生将来从事的专业工作有着密切的联系,是机电一体化技术专业必备的技能和知识。

学生学完本课程能根据未来工作任务要求,独立完成小型或者合作完成复杂的PLC控制系统的设计、安装、调试工作,包括:进行产品控制功能分析、选择控制方案和PLC元器件选型、绘制电气原理图、编写PLC程序;安装电气元器件、完成系统调试、进行系统功能评价等。

在此之前,学生进行了《计算机应用》、《电工电子技术》、《电机与电气控制》等课程,具备了初步电气基础知识和实践技能,为本科学习奠定基础。

同时,本科也为后续课程《柔性制造系统实训》、《机电设备安装与调试》、《工业机器人技术基础》起到支撑作用。

1.2设计思路本课程的以“职业化”能力培养为目标,以项目课程为主体,培养学生的知识技能和自主学习创新能力,围绕工作任务完成的需要来选择和组织课程内容,突出任务与知识、技能的联系,让学生在职业化实践活动的基础上掌握知识,增强课程内容与职业岗位能力要求的相关性,提高学生的独立思考和实践动手与创新能力。

参照《维修电工国家职业标准》等国家职业标准,遵循学生的知识技能成长规律,依照课程培养目标和知识技能点重新整合、序化课程内容,选择合适的控制项目载体。

2.课程目标通过本课程的学习,学生应具备以下素养、知识、技能和能力:2.1素质目标2.2知识目标2.3能力目标3.课程内容与要求3.1教学内容选取依据课程组教师依据专业典型工作任务,结合《可编程控制器(PLC)系统设计师职业标准》、《维修电工国家职业标准》,确定课程培养任务和培养目标,并提取和提炼本课程重要知识点和技能点,遵循学生的知识技能成长规律,重新进行教学内容的选取、整合、序化。

第八章可编程序控制器的程序设计第一节梯形图的特点及绘制原则第二节PLC程序设计方法第三节顺序控制设计方法中梯形图的编程方式第一节梯形图的特点及绘制原则一、梯形图的特点(1)梯形图按自上而下、从左到右的顺序排列。

每个继电器线圈为一个逻辑行,即一层阶梯。

每一个逻辑行起于左母线,然后是触点的连接,最后终止于继电器线圈或右母线。

(2)在梯形图中某个编号继电器线圈只能出现一次,而继电器触点(常开或常闭)可无限次引用。

(3)在每一逻辑行中,串联触点多的支路应放在上方。

如果将串联触点多的支路放在下方,则语句增多,程序变长。

图8-1梯形图之一124LD 1AND 2OR 3OUT43(a)合理1243LD 3LD 1AND 2ORB OUT4(b) 不合理(4)在每一个逻辑行中,并联触点多的支路应放在左边。

如果将并联触点多的电路放在右边,则语句增多、程序变长。

LD 1OR 2AND 3OUT 41342(a) 合理3142LD 3LD 1OR 2ANB OUT 4(b) 不合理图8-2梯形图之二(5)梯形图中,不允许一个触点上有双向“电流”通过。

对于这样的梯形图,应根据其逻辑功能作适当的等效变换。

512643(a)523541624(b)图8-3梯形图之三(6)梯形图中,当多个逻辑行都具有相同条件时,为了节省语句数量,常将这些逻辑行合并。

147213621582(a )不合理24781365(b )合理图8-4 梯形图之四(7)如果电路结构复杂,用ANB、ORB等指令难以处理时,可以重复使用一些触点改成等效电路,再进行编程。

12 345AB2A35B134图8-5 复杂电路的处理方法(8)设计梯形图时,输入继电器的触点状态全部按相应的输入设备为常开进行设计更为合适,不易出错。

二、典型单元梯形图分析1、起动保持和停止电路Y000X001X000Y000X000 X001 Y000图8-6起保停电路最主要的特点是具有“记忆”功能2、电动机正反转控制电路~KM2 KM1KM1 KM2SB1SB2SB3COM X000Y000X001X002Y001PLC COM(a) PLC 的外部接线图Y001X001 X000 X002 Y000 Y001X000 X001 X002 Y001 Y000Y000(b )梯形图图8-7电动机正反转控制电路SB1为停止按钮,SB2为正转起动按钮,SB3为反转起动按钮,KM1为正转接触器,KM2为反转接触器。

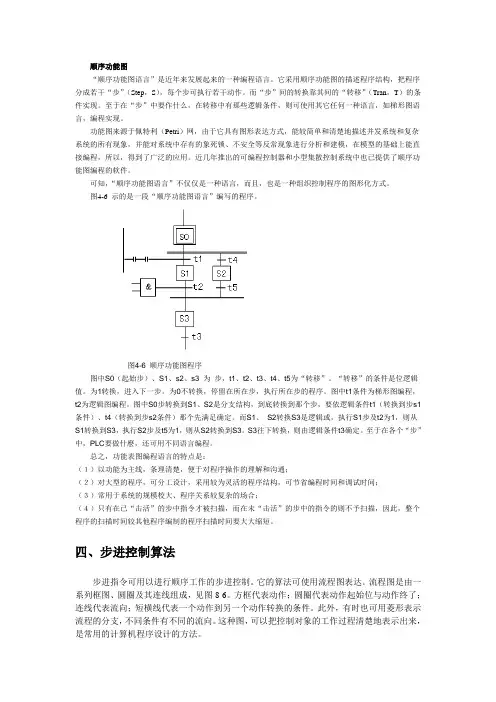

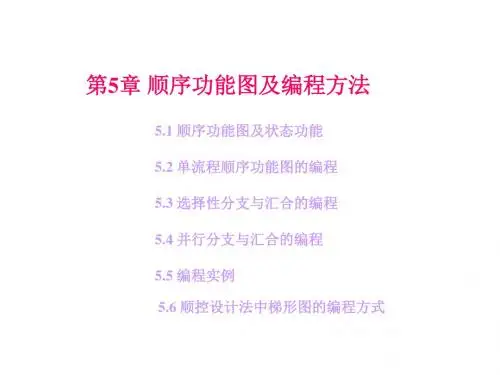

顺序功能图“顺序功能图语言”是近年来发展起来的一种编程语言。

它采用顺序功能图的描述程序结构,把程序分成若干“步”(Step,S),每个步可执行若干动作。

而“步”间的转换靠其间的“转移”(Tran,T)的条件实现。

至于在“步”中要作什么,在转移中有那些逻辑条件,则可使用其它任何一种语言,如梯形图语言,编程实现。

功能图来源于佩特利(Petri)网,由于它具有图形表达方式,能较简单和清楚地描述并发系统和复杂系统的所有现象,并能对系统中存有的象死锁、不安全等反常现象进行分析和建模,在模型的基础上能直接编程,所以,得到了广泛的应用。

近几年推出的可编程控制器和小型集散控制系统中也已提供了顺序功能图编程的软件。

可知,“顺序功能图语言”不仅仅是一种语言,而且,也是一种组织控制程序的图形化方式。

图4-6 示的是一段“顺序功能图语言”编写的程序。

图4-6 顺序功能图程序图中S0(起始步)、S1、s2、s3 为步,t1、t2、t3、t4、t5为“转移”。

“转移”的条件是位逻辑值。

为1转换,进入下一步。

为0不转换,停留在所在步,执行所在步的程序。

图中t1条件为梯形图编程,t2为逻辑图编程。

图中S0步转换到S1、S2是分支结构,到底转换到那个步,要依逻辑条件t1(转换到步s1条件)、t4(转换到步s2条件)那个先满足确定。

而S1、S2转换S3是逻辑或,执行S1步及t2为1,则从S1转换到S3,执行S2步及t5为1,则从S2转换到S3。

S3往下转换,则由逻辑条件t3确定。

至于在各个“步”中,PLC要做什麽,还可用不同语言编程。

总之,功能表图编程语言的特点是:(1)以功能为主线,条理清楚,便于对程序操作的理解和沟通;(2)对大型的程序,可分工设计,采用较为灵活的程序结构,可节省编程时间和调试时间;(3)常用于系统的规模校大、程序关系较复杂的场合;(4)只有在已“击活”的步中指令才被扫描,而在未“击活”的步中的指令的则不予扫描,因此,整个程序的扫描时间较其他程序编制的程序扫描时间要大大缩短。

第一章 可编程控制器的概述可编程序控制器,英文称Programmable Logical Controller ,简称PLC 。

它是一个以微处理器为核心的数字运算操作的电子系统装置,专为在工业现场应用而设计,它采用可编程序的存储器,用以在其内部存储执行逻辑运算、顺序控制、定时/计数和算术运算等操作指令,并通过数字式或模拟式的输入、输出接口,控制各种类型的机械或生产过程。

PLC 是微机技术与传统的继电接触控制技术相结合的产物,它克服了继电接触控制系统中的机械触点的复杂接线、可靠性低、功耗高、通用性和灵活性差的缺点,充分利用了微处理器的优点,又照顾到现场电气操作维修人员的技能与习惯,特别是PLC 的程序编制,不需要专门的计算机编程语言知识,而是采用了一套以继电器梯形图为基础的简单指令形式,使用户程序编制形象、直观、方便易学;调试与查错也都很方便。

用户在购到所需的PLC 后,只需按说明书的提示,做少量的接线和简易的用户程序的编制工作,就可灵活方便地将PLC 应用于生产实践。

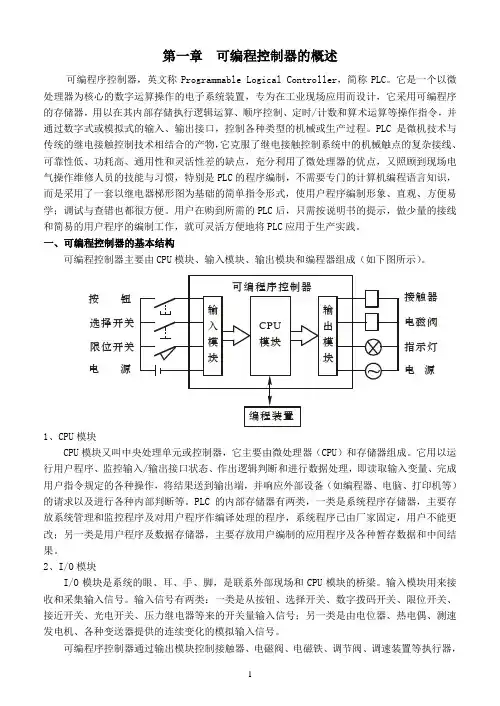

一、可编程控制器的基本结构可编程控制器主要由CPU 模块、输入模块、输出模块和编程器组成(如下图所示)。

1、CPU 模块CPU 模块又叫中央处理单元或控制器,它主要由微处理器(CPU )和存储器组成。

它用以运行用户程序、监控输入/输出接口状态、作出逻辑判断和进行数据处理,即读取输入变量、完成用户指令规定的各种操作,将结果送到输出端,并响应外部设备(如编程器、电脑、打印机等)的请求以及进行各种内部判断等。

PLC 的内部存储器有两类,一类是系统程序存储器,主要存放系统管理和监控程序及对用户程序作编译处理的程序,系统程序已由厂家固定,用户不能更改;另一类是用户程序及数据存储器,主要存放用户编制的应用程序及各种暂存数据和中间结果。

2、I/O 模块I/O 模块是系统的眼、耳、手、脚,是联系外部现场和CPU 模块的桥梁。

输入模块用来接收和采集输入信号。

三菱plc顺序功能图三菱PLC(可编程逻辑控制器)是一种用于自动化控制系统的工控设备,它可以通过编程来实现各种各样的控制功能。

顺序功能图是一种用于描述PLC控制过程的图形化编程语言,通过连接不同的函数块来实现控制逻辑的设计。

三菱PLC可以通过顺序功能图来实现复杂的控制功能。

下面我们以一个简单的自动化装配线的控制系统为例来介绍三菱PLC顺序功能图的设计步骤。

首先,我们需要确定自动化装配线的控制要求和功能。

在这个例子中,我们需要控制一个由传送带、机械手和移动平台组成的装配线。

通过顺序功能图,我们可以编写PLC程序来实现自动运行、零件检测、装配和故障处理等功能。

第二步,我们需要将自动化装配线的控制逻辑分解成不同的功能块。

在这个例子中,我们可以将控制逻辑分为输入处理、输出控制、运行控制和故障处理四个功能块。

第三步,我们开始编写PLC程序。

首先,我们需要定义输入和输出信号。

在这个例子中,输入信号可以是传感器的信号,输出信号可以是控制执行器的信号。

然后,我们可以通过连接不同的函数块来实现控制逻辑的设计。

在这个例子中,我们可以使用接触器、计时器、移位寄存器等函数块来实现输入处理、输出控制、运行控制和故障处理功能。

在输入处理功能块中,我们可以使用接触器函数块来检测传感器信号,并将其连接到相应的输出控制功能块。

在输出控制功能块中,我们可以使用接触器和计时器函数块来控制执行器的开关状态。

比如,当传感器信号为真时,我们可以通过接触器函数块将输出信号设置为高电平,从而控制执行器启动。

在运行控制功能块中,我们可以使用移位寄存器函数块来实现自动运行功能。

通过设置移位寄存器的位数和移位方向,我们可以控制装配线的运行顺序和速度。

在故障处理功能块中,我们可以使用接触器和计时器函数块来检测装配线的故障信号,并通过控制输出信号来进行相应的故障处理。

最后,我们需要进行调试和测试。

在调试过程中,我们可以通过监视PLC的输入和输出信号,以及查看操作面板上的状态指示灯来判断程序是否正常运行。

顺序控制中PLC的程序设计方法金芬【摘要】结合实例介绍顺序控制的编程思想和顺序功能图的设计方法,针对步进顺控指令编程法、起保停电路编程法、置位复位指令编程法和移位指令编程法4种PLC程序设计方法,给出了将顺序功能图转换成梯形图的方法,总结归纳了4种编程方法的设计要点,为程序的优化设计提供参考.%The paper introduces the programming ideas of sequence control and the design of sequence function chart by using examples.It discusses four PLC programming methods: stepping sequence control instructions programming method,start-keep-stop circuit programming method,set and reset instructions programming method and shift instructions programming method.It puts forward the method of converting sequence function chart into ladder.It summarizes the key points for the design of four programming methods,which provides reference for program optimization.【期刊名称】《苏州市职业大学学报》【年(卷),期】2011(022)002【总页数】5页(P41-44,65)【关键词】PLC;顺序控制;顺序功能图;梯形图【作者】金芬【作者单位】苏州市职业大学机电工程系,江苏苏州215104【正文语种】中文【中图分类】TP311可编程控制器(PLC)是在继电器控制技术和计算机技术的基础上发展起来的一种新型的工业自动控制设备,具有可靠性高、体积小、通用性强、易操作、设计周期短、抗干扰能力强等优点,广泛应用于工业生产的过程控制[1].在这些应用场合中,很多是对某生产流程或工艺流程的一种顺序控制,现以三菱FX系列PLC控制某物料传送装置为例,分析顺序控制中PLC的几种程序设计方法.1 物料传送装置的控制要求物料传送装置其动作流程为系统上电后,气缸A和B复位至缩回位置时,按下启动按钮,气缸A将工件推出料仓到指定位置1SQ2处,气缸B将工件传送到加工站2SQ2处.回退时,必须等气缸A的活塞杆回缩到尾端1SQ1处的时候,气缸B的活塞杆才能返回,最后停在2SQ1处.图1(a)为某物料传送装置示意图,图1(b)为该装置的气动原理图.2 程序设计思想2.1 控制要求分析由系统的动作流程可知,该传送装置按一定的顺序工作,动作之间的转换由行程限位开关控制,其动作顺序为:A缸伸出→B缸伸出→A缸缩回→B缸缩回.根据系统控制要求可知:PLC的输入信号有启动按钮SB1、A缸和B缸的行程限位1SQ1、1SQ2、2SQ1、2SQ2;PLC的输出信号为控制A缸和B缸伸出与缩回的电磁阀1YV~4YV.输入/输出信号的地址分配见表1.图1 物料传送装置示意图与气动原理图2.2 顺序控制设计思想可将顺序控制这个控制过程分解为多个工序或阶段,每个工序均完成一定的功能,当该工序为活动状态时,PLC可产生相应的输出以驱动系统的执行元件,当转移到另一工序或下一个工序时,该转移的后续工序变为活动状态,前道工序变为不活动状态.基于这种设计思想可知,无论多么复杂的控制过程,都能分成n个小工序,从而实现相应的控制.表1 物料传送装置PLC控制输入/输出信号的地址分配表?由此可知,弄清各个工序的工作细节,如工序成立的条件、工序要完成的动作、工序转移的条件和转移的方向成为设计的关键[2].2.3 顺序功能图的设计各个工序的表示可用两种方法,一是用PLC状态继电器表示,二是用辅助继电器[3]表示.顺序功能图的设计步骤为[4]:1) 将流程图中的每一个工序(或阶段)看成是一个工作状态(即步),每个工作状态用PLC的一个状态继电器或一个辅助继电器表示.本例状态继电器或辅助继电器的分配如下: 复位→S0或M0; A缸伸出→S20或M1;B缸伸出→S21或M2;A缸缩回→S22或M3;B缸缩回→S23或M4.2) 弄清流程图中的每个状态功能.状态的功能是通过PLC驱动各种负载来完成的,负载可由状态元件直接驱动,也可由其他软触点的逻辑组合驱动.S0或M0: 初始系统复位;S20或M1:A缸伸出,驱动Y0(电磁阀1YV通电);S21或M2:B缸伸出,驱动Y2(电磁阀3YV通电);S22或M3:A缸缩回,驱动Y1(电磁阀2YV通电);S23或M4:B缸缩回,驱动Y3(电磁阀4YV通电).3) 找出流程图中的每个状态的转移条件和方向,即在什么条件下将下一个状态“激活”. 流程图中的箭头方向就是PLC状态转移图中的转移方向.状态的转移条件可以是单一的触点,也可以是多个触点的串、并联电路的组合.本例各状态继电器或辅助继电器被激活的条件如下.S0或M0:初始脉冲M8002或B缸缩回到位X3(2SQ1);S20或M1:启动按钮X0(SB1);S21或M2:A缸伸出到位X2(1SQ2);S22或M3:B缸伸出到位X4(2SQ2);S23或M4:A缸缩回到位X1(1SQ1).综合以上三步,可得到如图2所示的顺序功能图,其中图2(a)的工序用状态继电器表示,图2(b)的工序用辅助继电器表示.3 顺序控制的实现方法3.1 步进顺控指令编程3.1.1 编程方法当某一步被“激活”成为活动步时,该步的负载就可以被驱动.当该步后面的转移条件满足时,就执行转移,即后续步对应的状态继电器被置位,后续步变为活动步,同时原活动步对应的状态继电器被系统程序自动复位,其后面的负载线圈复位(SET指令驱动的除外).如图3给出了状态转移图和步进梯形图之间的对应关系.3.1.2 梯形图由图2(a)所示的状态转移图得到的物料传送装置的步进梯形图,如图4所示.3.1.3 步进顺控指令编程的要点1) 初始状态可由其他条件驱动,后续各步的状态必须由前级步和转移条件共同驱动,连续状态间的转移必须使用SET指令,跳转转移使用OUT指令.2) 当某步为活动步时,对应的状态继电器为ON,当转移实现后,该转移的后续步变为活动步,前级步自动变为不活动步(对应的状态继电器为OFF),因此不需考虑步的复位问题.3) 同一负载需要在多个状态中被驱动时,可使用多重输出(如图4中Y001和Y003).3.2 起保停电路编程3.2.1 编程方法设计起保停电路的关键是找出它的启动条件和停止条件.如图5中M3变为活动步的条件是其前级步M2为活动步,且转移条件X4为ON.编程时应将前级步M2和转移条件X4对应的常开触点串联,作为起保停电路的起动电路;后续步M4的常闭触点与M3的线圈串联,作为起保停电路的停止电路.M3本身的常开触点作为保持(自锁)电路.3.2.2 梯形图由图2(b)所示的顺序功能图得到物料传送装置的起保停电路编程的梯形图,如图6所示.3.2.3 起保停电路编程的要点图2 顺序功能图图3 状态转移图和步进梯形图之间的对应关系图4 步进顺控指令编程的梯形图图5 顺序功能图和起保停编程梯形图之间的对应关系图6 起保停电路编程的梯形图1) 各步的驱动使用OUT指令,要注意后续步起动后,前级步就变为不活动步了,因此要保持步的状态必须要有自锁电路.2) 当同一负载需要在多个状态中被驱动时(如图6中Y001和Y003),必须集中处理,不允许使用多重输出.3.3 置位复位指令编程3.3.1 编程方法若要实现步间的转移,需要满足两个条件,即该转移的前级步是活动步(M2=1)和转移条件满足(X4=1),则后续步变为活动步(SET指令将M3置位),同时将前级步变为不活动步(RST指令将M2复位).使用置位复位指令编程的顺序功能图与梯形图的对应关系,如图7所示.3.3.2 梯形图由图2(b)所示的顺序功能图得到物料传送装置的置位复位指令编程的梯形图,如图8所示.图7 顺序功能图和置位复位指令编程的梯形图之间对应关系图8 置位复位指令编程的梯形图3.3.3 置位/复位指令编程的要点1) 实现步间的转移时,必须先置位(SET)后续步,然后复位(RST)前级步.2) 与起保停编程法一样,当同一负载需要在多个状态中被驱动时(如图8中Y001和Y003),必须集中处理,不允许使用多重输出.3.4 移位指令编程3.4.1 编程方法SFTR/SFTL指令[5]使定义参与移位的位元件的状态依次向右/向左移n位,在顺序控制中移位的位数可设为1,即当转移条件满足一次,至首位开始依次向右/向左移动1位.欲实现图9所示的顺序功能,应选择SFTL左移指令,转移的前级步对应的辅助继电器的常开触点与转移条件对应的电路串联作为移位脉冲,所有参与移位的状态只有1步为活动步,随着转移条件的满足,将该活动步依次传向后续步.3.4.2 梯形图由图2(b)所示的顺序功能图得到物料传送装置的移位指令编程的梯形图,如图10所示.3.4.3 移位指令编程的要点1) 采用移位指令编程时,需弄清同时参与移位的位元件的位数和要移入的状态是1还是0.图9 顺序功能图和移位指令编程的梯形图之间对应关系图10 移位指令编程的梯形图2) 应采用脉冲执行型,即移位条件由OFF变为ON时,移位操作执行1次.若采用连续执行型,则当移位条件为ON时,移位操作每个扫描周期执行1次,这显然不能符合控制要求.3) 同样,当同一负载需要在多个状态中被驱动时(如图10中Y001和Y003),必须集中处理,不允许使用多重输出.4 结论步进指令、起保停电路、置位复位指令和移位指令4种编程方法都是根据生产过程的控制要求,将控制过程分解成若干个工序,每个工序对应一个状态(即步),用顺序功能图描述生产工作流程,再根据相应的编程方法编制梯形图,不仅适用于简单的顺序控制过程,也适用于复杂的控制任务或控制过程.用这些设计方法编制程序,结构清晰,容易理解,可读性强,并能缩短系统设计时间.其中步进顺控指令编程因不需要考虑线圈多重输出,最易被初学者接受.而移位指令编程结构紧凑,使用灵活,易被具有一定编程经验的技术人员采用.参考文献:【相关文献】[1] 龚云新,陈淑兰,解晓飞.三菱PLC实用技术教程[M].北京:北京师范大学出版社,2007:1-5.[2] 陶亦亦,吴倩,陆春元.机床电气控制与PLC应用[M].北京:清华大学出版社,2010:177-182.[3] 阮友德,邓松,张迎辉.电气控制与PLC实训教程[M].北京:人民邮电出版社,2006:196-208.[4] 宋秀玲.PLC程序设计法探微[J].广西职业技术学院学报,2010,3(5):9-12.[5] 史国生.电气控制与可编程控制器技术[M].北京:化学工业出版社,2004.。