镁合金触变注射成形工艺在方向盘骨架上的应用分析

- 格式:pdf

- 大小:1.61 MB

- 文档页数:2

沈阳工业大学科技成果——高韧性镁合金方向盘骨架

项目简介

现在通用的方向盘是由碳钢通过焊接制成的,其缺点是自重大、韧性低、结构复杂。

用高韧性镁合金制成的方向盘骨架重量可减轻四分之三,冲击韧性提高,而且还具有明显的减震性。

由于采用一片式压铸工艺,可将原来的七个焊接结构件集成到一块儿,由此降低了成本。

应用范围汽车、轿车等方向盘骨架。

技术特性比钢制方向盘骨架轻四分之三,比铝合金方向盘骨架轻三分之一,材料符合美国ASTM标准,方向盘骨架达到汽车专业标准,压铸过程全自动化。

专利情况一种高强度耐热压铸镁合金及其制备方法。

技术水平国内领先。

所属领域新材料、先进制造。

生产使用条件

(1)主要原料:镁合金AM50、AM60;

(2)主要设备:气体保护熔炼设备;压铸机;

(3)厂房200-300m2。

市场经济效益预测

年产规模60万件;年总产值2000万元,利税500万元。

合作方式技术转让。

已推广使用情况已经批量生产。

车辆工程技术43车辆技术0 引言 汽车的轻量化对于环保和节能尤为重要,有试验证明,汽车重量降低1%,油耗可降低0.7%,使用轻质材料是降低汽车重量的重要途径,因此方向盘骨架采用镁铝合金材料以代替原来的钢结构骨架,可以在保证方向盘安全性能的前提下大大降低方向盘的重量,为汽车的轻量化设计做出应有的贡献,因此大力推广镁铝合金在方向盘的应用非常必要。

镁合金材料是在纯镁的基础上添加其他元素组成的合金,添加的元素有铝、锌、锰和稀土等,镁和镁合金具有很多良好的物性和机械特性: (1)密度小。

纯镁的密度很小,大概是铝的2/3,铁的1/4,它几乎是实用金属中最轻的金属。

相对以往的铝合金骨架和钢板焊接的骨架,同样一个骨架重量分别可以减少400g和2000g左右,这个对于那些要求方向盘转动惯量小于30gm2的车型有很大帮助; (2)比强度和比刚度大。

镁合金的比强度高于铝合金;比重上的刚性镁合金也是比较优异,可以满足整车碰撞中对方向盘刚度的要求,这点也有利于保证固有频率大于60Hz,降低方向盘由于共振而产生抖动的可能性; (3)机械加工性能和热成型性能都比较优异; (4)铸造性能优良,由于镁合金具有良好的压铸成型性能,因此骨架的结构可以设计的空间更大,以往铝合金和铁骨架的轮缘是环形的钢圆框骨,在PU发泡前要针对轮缘部位进行浸胶处理,目的是防止使用方向盘过程中握把产生转动,可将镁骨架轮缘设计为U型截面的结构,肉厚基本在4mm左右,利用U型的凹槽卡住PU防止转动,这样发泡前可以不用浸胶处理,既减少了浸胶工艺,同时也有环保和降低成本的作用; (5)阻尼性能优良,镁合金之比阻尼容量大于铝合金和锌合金,镁合金的延伸率优于铝合金,吸收冲击能量的性能更佳,能够承受较大的冲击,另外镁合金对于震动能量的吸收也比较优异,可以减小方向盘抖动得风险,良好的吸能和减震特性,有利于满足法规要求的人体冲击试验中冲击力小于11123N的要求,减少了驾驶员在发生碰撞中承受的冲击力,从而能够更好地保护人身安全; (6)良好的回收利用特性,方向盘骨架一般使用的材料是AM50A、AM60B(USASTM),一般可以将废弃的压铸边角料和废弃的骨架,通过原材料供应商回收后,再进行再融化变成镁锭,在成本和环保方面比一般的塑料材料都有优势。

汽车用镁合金零件的成形工艺模拟分析newmaker引言镁合金是工业应用中最轻的金属结构材料之一,具有较高的比强度、比刚度以及良好的铸造、切削加工和尺寸稳定性等性能,在航空工业和汽车工业中得到广泛应用。

近年来,镁合金冶炼技术的发展使材料质量不断提高,成形技术的进步使生产成本得以下降。

变形镁合金所具有良好综合性能,得到了汽车工业、电子等行业的青睐,随着成形技术的日趋完善,其应用前景十分看好。

同时,全球各国的大型企业、研究机构大都使用了不同的模拟软件对所要研究和开发的产品、新技术等进行预先的模拟。

数值模拟已经成为塑性成形必不可少的一个重要分析方法,为金属塑性成形研究的成功打下了坚实的基础。

2.刚塑性有限元的理论基础刚塑性有限元法的理论基础是刚塑性材料变分原理,它认为:在所有动可容的速度场中,使能量泛函取得驻值的速度场就是真实的速度场。

用刚塑性材料模式进行变形分析时,为了克服体积不可压缩条件θ=0所引起的应力计算困难,一般采用在泛函式中引人Lagrange乘子或一个惩罚项来消除体积不可压缩条件。

拉格郎日乘子法利用乘子将体积不可压缩条件引入位能泛函,采用修正的罚函数法,即在罚函数法的基础上,将要求体积应变速率在单元内处处很小的条件,放松成单元内的平均值很小,因此,具有较好的稳定性。

用刚塑性有限元求解大变形问题时,材料应满足下列假设:①忽略材料的弹性变形;②材料的本构关系为Levy-Mises方程;③材料均质且各向同性;④材料变形过程中体积不变;⑤不计体积力和惯性力;⑥加载条件(加载面)给出刚性区与塑性区的界限。

3.挤压工艺的确定及有限元模拟分析3.1成形的数值模拟由挤压件图(图1)分析,零件为轴对称盘类零件,为了提高生产效率,降低成本及能源消耗,拟采用正、反和镦挤同时进行的一次挤压成形工艺。

本文采用Superform软件对此工艺的可行性加以验证,分别对摩擦系数、凹模圆角、成形温度、变形速度进行了模拟分析。

镁合金压铸技术的最新发展及其应用?(doc5)镁合金是最轻的工程金属材料之一,具有很好的比强度、比刚度等性能,特别适合制造要求重量轻、强度高、减震降噪的工程结构部件与要求一定强度的壳类零件。

镁合金低熔点、低比热及充型速度快等优点极其适合於用现代压铸技术进行成形加工。

现代科技与有关产业技术的进展,使镁合金的应用範围迅速扩展,特别是在汽车工业与电子信息产业中获得大量应用。

本文要紧介绍镁合金压铸技术研究、开发、应用的进展状况,希望藉此促进中国镁压铸技术的进展及其在各个领域、特别是汽车工业中的推广应用。

概述长期以来,镁的80%用於铝合金的添加元素或者冶金行业脱氧等、13%用於铸造合金、3%用作变形制品。

随着科技进步及对镁可贵性的认识,其产品广泛用於航空、航天、汽车配件、电子及通讯等领域。

汽车行业使用镁合金量的急剧增加是拉动镁合金全球用量增加的重要因素,生产商在汽车上应用镁合金零部件不仅是为了减轻重量,更是藉此来不断提高汽车的性价比,从而加强其在竞争日益猛烈的汽车巿场上的竞争优势。

估计1996~2008年全球用於汽车零部件的镁量平均每年递增15%以上,其中,北美增长速度为30%,欧洲则超过60%。

欧、美、日等发达国家的汽车制造公司在政府的协调下与科研院所密切合作,投入大量人力物力,实施多项大型研究进展计划,研究用镁合金制造汽车零部件。

这些研究开发计划促进了镁合金在汽车上的应用进展。

电子信息产业由於数字化的进展,巿场对电子及通讯产品高度集成化、轻薄化及可回收的要求愈来愈高。

往常作为要紧材料的工程塑料已经无法满足要求,因此人们把目光投向了镁合金。

比如,镁合金具有优异的薄壁铸造性能,其压铸件壁厚可达0.8mm-1.5mm,并保持一定的强度、刚度与抗冲击性能。

因此,在薄壁、轻薄、抗冲击、电磁屏蔽、散热及环保等方面的要求之下,镁合金成了制造商的最佳选择。

近年来,电子信息产业的镁合金消耗量急剧增加,成为拉动全球镁消耗量的另一重要因素。

镁合金成型及其应用研究摘要文中综述了镁合金的种类、特点及性能,全面介绍了包括塑性成形、半固态成形、RSP等在内的镁合金成形方法,并对镁合金在航空航天、汽车、3C 等工业的应用历史及现状进行了概述,分析了镁合金目前存在的问题,指出了下一步研究的重点,并展望了镁合金的发展前景。

关键词镁合金,成型工艺,应用1、前言镁合金是以镁为基加入其他元素组成的合金。

加入AJ、Zn、Mn、Zr和稀土等元素形成的镁合金具有较高的强度。

由于环保、节能方面的压力,在许多领域,传统钢铁材料已逐渐被各种综合性能更为优良的新型材料所替代。

近年来,随着航空航天、交通运输、信息产业的发展,新型轻合金材料的研发日益受到各国的高度重视,镁合金凭借其优异的性能以及低迷的原镁价格,促使包括中国在内的世界各国相继设立相关研究课题,并投入大量人力物力。

镁合金的研究开发与应用已成为材料研究的一大热门,其研究成果也在各个领域得到应用。

目前,镁合金在各领域的应用不断拓宽.市场对镁的需求大幅增长。

作为21世纪令人瞩目的绿色工程材料.汽车轻量化将成为镁应用的主要领域。

镁取代铝是汽车材料应用发展的必然趋势。

关键应用技术的突破是唯一的短期障碍。

全球镁资源量巨大,而且可完全回收再利用,随着其他金属矿产资源的日渐枯竭,金属镁必将成为继铁、铝之后的第三大金属材料。

镁合金以其低密度、比强度和比刚度高、阻尼减震性好、电磁屏蔽性好等优点;同时也是最轻的金属结构材料,被认为是汽车轻量化的首选材料,已成为制造汽车的重要材料;而且已广泛应用在航空航天、汽车、计算机、电子、通讯和家电等行业。

90年代以来.世界各国高度重视镁合金的开发与研究,在美国、日本、德国等国的镁合金研究计划当中都把镁做为21世纪最重要的战略物资,并重点加强镁合金在汽车、计算机、家用电器与航空航天等领域的开发和应用研究。

同时,国际上主要金属材料的应用和发展发生了较为明显的变化,钢铁、铜、铅等传统金属材料的应用增长趋势趋于缓慢,而以镁合金为代表的轻金属结构材料则以每年20%的速度持续迅速增长。

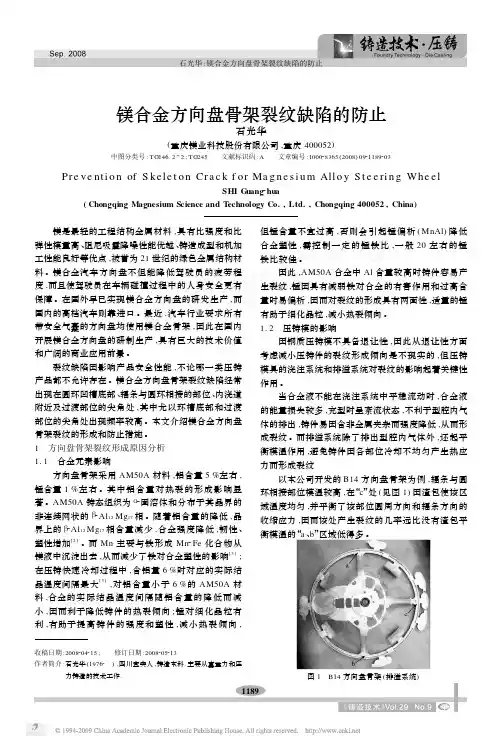

收稿日期:2008204215; 修订日期:2008205213作者简介:石光华(19762 ),四川宜宾人,铸造本科.主要从事重力和压力铸造的技术工作.石光华:镁合金方向盘骨架裂纹缺陷的防止1189 镁合金方向盘骨架裂纹缺陷的防止石光华(重庆镁业科技股份有限公司,重庆400052)中图分类号:T G146.2+2;T G245 文献标识码:A 文章编号:100028365(2008)0921189203Pr e ve nti o n of S kel e t o n Cr a c k f or Ma g ne s i u m All o y S t e e ri n g Whe elSHI G u ang 2hu a(Chongqing Magnesium Science and T echnology Co.,Ltd.,Chongqing 400052,China) 镁是最轻的工程结构金属材料,具有比强度和比弹性模量高、阻尼吸震降噪性能优越、铸造成型和机加工性能良好等优点,被誉为21世纪的绿色金属结构材料。

镁合金汽车方向盘不但能降低驾驶员的疲劳程度,而且使驾驶员在车辆碰撞过程中的人身安全更有保障。

在国外早已实现镁合金方向盘的研发生产,而国内的高档汽车则靠进口。

最近,汽车行业要求所有带安全气囊的方向盘均使用镁合金骨架,因此在国内开展镁合金方向盘的研制生产,具有巨大的技术价值和广阔的商业应用前景。

裂纹缺陷因影响产品安全性能,不论哪一类压铸产品都不允许存在。

镁合金方向盘骨架裂纹缺陷经常出现在圆环凹槽底部、辐条与圆环相接的部位、内浇道附近及过渡部位的尖角处,其中尤以环槽底部和过渡部位的尖角处出现频率较高。

本文介绍镁合金方向盘骨架裂纹的形成和防止措施。

1 方向盘骨架裂纹形成原因分析1.1 合金元素影响方向盘骨架采用AM50A 材料,铝含量5%左右,锰含量1%左右。

其中铝含量对热裂的形成影响显著。

AM50A 铸态组织为α2固溶体和分布于其晶界的非连续网状的β2Al 12Mg 17相。

镁合金成型及其应用研究摘要文中综述了镁合金的种类、特点及性能,全面介绍了包括塑性成形、半固态成形、RSP等在内的镁合金成形方法,并对镁合金在航空航天、汽车、3C 等工业的应用历史及现状进行了概述,分析了镁合金目前存在的问题,指出了下一步研究的重点,并展望了镁合金的发展前景。

关键词镁合金,成型工艺,应用1、前言镁合金是以镁为基加入其他元素组成的合金。

加入AJ、Zn、Mn、Zr和稀土等元素形成的镁合金具有较高的强度。

由于环保、节能方面的压力,在许多领域,传统钢铁材料已逐渐被各种综合性能更为优良的新型材料所替代。

近年来,随着航空航天、交通运输、信息产业的发展,新型轻合金材料的研发日益受到各国的高度重视,镁合金凭借其优异的性能以及低迷的原镁价格,促使包括中国在内的世界各国相继设立相关研究课题,并投入大量人力物力。

镁合金的研究开发与应用已成为材料研究的一大热门,其研究成果也在各个领域得到应用。

目前,镁合金在各领域的应用不断拓宽.市场对镁的需求大幅增长。

作为21世纪令人瞩目的绿色工程材料.汽车轻量化将成为镁应用的主要领域。

镁取代铝是汽车材料应用发展的必然趋势。

关键应用技术的突破是唯一的短期障碍。

全球镁资源量巨大,而且可完全回收再利用,随着其他金属矿产资源的日渐枯竭,金属镁必将成为继铁、铝之后的第三大金属材料。

镁合金以其低密度、比强度和比刚度高、阻尼减震性好、电磁屏蔽性好等优点;同时也是最轻的金属结构材料,被认为是汽车轻量化的首选材料,已成为制造汽车的重要材料;而且已广泛应用在航空航天、汽车、计算机、电子、通讯和家电等行业。

90年代以来.世界各国高度重视镁合金的开发与研究,在美国、日本、德国等国的镁合金研究计划当中都把镁做为21世纪最重要的战略物资,并重点加强镁合金在汽车、计算机、家用电器与航空航天等领域的开发和应用研究。

同时,国际上主要金属材料的应用和发展发生了较为明显的变化,钢铁、铜、铅等传统金属材料的应用增长趋势趋于缓慢,而以镁合金为代表的轻金属结构材料则以每年20%的速度持续迅速增长。

镁合金方向盘骨架应用研究及性能测试摘要:镁合金作为地壳中含量丰富的轻金属之一,因其低密度、高强度和良好的铸造性能而受到了广泛的关注,这些独特的特性使其在多个工业领域中有着广泛的应用,尤其是在汽车行业。

随着全球对于燃油效率和减少碳排放的日益关注,汽车制造商正寻求轻量化的解决方案,镁合金作为一种轻质材料,自然成为了这一努力的关键。

本文将深入探讨镁合金在方向盘骨架上的应用,包括其材料选择、结构设计、制造工艺以及各种性能的测试与评估,旨在展示如何充分利用镁合金的优势,为未来的汽车设计提供更多的可能性。

关键词:镁合金;方向盘;骨架引言:在车辆的各个部分中,方向盘骨架不仅是驾驶员与车辆之间的主要接触点,还起到将驾驶员的意图传达给车辆的关键角色。

一个结构稳定、响应灵敏且可靠的方向盘骨架,对于车辆的操作性、安全性和驾驶体验至关重要。

因此,选择合适的材料并确保其在各种工况下都具有出色的性能,成为了车辆设计的首要任务。

一、镁合金方向盘骨架的设计及制造(一)材料选择和合金组分对于方向盘骨架这一关键部件,选用镁合金能够有效地减轻重量,提高车辆的燃油效率和操控性,在镁合金的选择上,常用的如AZ91D和AM60B等,它们含有铝、锌和锰作为主要的合金元素[1]。

其中,铝能提高合金的强度和硬度,锌能增强合金的铸造性,而锰则有助于改善合金的耐腐蚀性。

为了得到理想的机械性能和铸造性能,合金组分的设计至关重要,通常合金中铝的含量约为9%,锌的含量约为1%,而锰的含量则控制在0.2%-0.5%之间。

在制造过程中,采用高压压铸技术可以确保方向盘骨架的准确尺寸和优良的表面质量,为了提高其耐腐蚀性和抗刮擦性,还需进行表面处理,如镀铬或阳极氧化处理。

(二)制造工艺考虑到镁合金的低熔点和良好的流动性,高压压铸是最为适合的成型方法,在此工艺中,液态镁合金被迅速地注入预热的模具中,确保形成精确的零件形状并最大限度地减少气泡和夹杂。

为了提高骨架的微观结构均匀性,合金的温度、压铸机的注射速度和模具的温度都需要精确控制。

镁合金方向盘骨架应用研究及性能测试

毛萍莉;王峰;林立;周乐;刘正

【期刊名称】《特种铸造及有色合金》

【年(卷),期】2009(0)5

【摘要】利用Flow-3D软件对AM60镁合金方向盘骨架进行了工艺优化。

结果表明,充型温度为700℃,压铸模温度为220℃,冲头速度为2.34m/s时,能够获得理想的方向盘骨架。

按照计算工艺优化结果试生产出了合格的AM60镁合金方向盘骨架。

采用万能试验机测试了方向盘骨架的疲劳性能及力学性能。

结果表明,其平均疲劳寿命达到了11万次,抗拉强度为220MPa,伸长率为5%。

【总页数】3页(P420-422)

【关键词】镁合金;方向盘骨架;数值模拟;性能

【作者】毛萍莉;王峰;林立;周乐;刘正

【作者单位】沈阳工业大学材料科学与工程学院

【正文语种】中文

【中图分类】TG115.5;TG146.22

【相关文献】

1.镁合金汽车方向盘骨架的结构研究 [J], 安帅杰;王峰

2.压铸镁合金汽车方向盘骨架的工艺研究 [J], 安帅杰;王峰

3.汽车镁合金方向盘骨架不同截面形状耦合结构强度分析 [J], 王克飞;时培成;张荣芸;

4.汽车镁合金方向盘骨架不同截面形状耦合结构强度分析 [J], 王克飞;时培成;张荣芸

5.镁合金汽车方向盘骨架的扭转及疲劳强度分析 [J], 史冬岩;韩家山;吴钿;颜凤眠;孔令成

因版权原因,仅展示原文概要,查看原文内容请购买。

镁合金骨架方向盘和铁骨架方向盘的区别镁是最轻的工程结构金属材料,具有比强度和比弹性模量高、阻尼吸震降噪性能优越、铸造成型和机加工性能良好等优点,被誉为21世纪的绿色金属结构材料。

镁合金汽车方向盘不但能降低驾驶员的疲劳程度,而且使驾驶员在车辆碰撞过程中的人身安全更有保障。

在国外早已实现镁合金方向盘的研发生产,而国内的高档汽车则靠进口。

最近,汽车行业要求所有带安全气囊的方向盘均使用镁合金骨架,因此在国内开展镁合金方向盘的研制生产,具有巨大的技术价值和广阔的商业应用前景。

镁合金方向盘骨架优点:(1)重量轻,是铝的2/3,钢铁的1/4。

(2)强度、钢度高。

(3)吸震性好。

(5)耐印痕性。

(6)压铸生产率高,尺寸收缩小,具有优良脱模性能。

(7)可回收性能好,符合环保要求。

首先国家法规要求:国家法规2012年上市新车N1类车(微客)要进行乘员和行人保护考核评价,老的车型可以销售到2014年,2014年后也要进行考核评价,由此铁骨架的碰撞强度很大不易吸收能量,采用铁骨架方向盘在汽车碰撞试验中不易达到国家法规要求,而镁合金方向盘具有韧性好抗变形能力强的特性,在碰撞试验国家法规试验中能很好吸收碰撞能量达到很好保护成员的效果。

所以自从2005年后通用五菱汽车首先在国内N1类车上全部采用镁合金方向盘,随后重庆长安、奇瑞也在其以后车辆中全部采用镁合金骨架方向盘。

其次带气囊方向盘由于气囊起爆时的向上冲击力非常大,而对方向盘上连接安装气囊模块连接位置要求非常高,镁合金方向盘因为是一次压铸成型在方向盘上的,安全系数以及强度完全可以达到要求,而铁骨架的方向盘安装气囊模块的连接位置只能是焊接上的,从而造成安全系数和强度大大降低,所以目前安装气囊的方向盘基本全部采用镁合金骨架方向盘。

另外还有镁合金方向盘有重量轻,可回收的性能,可以达到整车轻量化,节省燃油的效果,这在当前也是环保要求和发展的趋势。