基于ANSYS的焊接过程有限元模拟

- 格式:pdf

- 大小:402.20 KB

- 文档页数:6

基于ANSYS的焊接温度场和应力的数值模拟研究一、本文概述随着现代工业技术的飞速发展,焊接作为一种重要的连接工艺,在航空、汽车、船舶、石油化工等领域的应用日益广泛。

然而,焊接过程中产生的温度场和应力场对焊接结构的性能有着至关重要的影响。

为了深入理解焊接过程中的热-力行为,预测焊接结构的变形和残余应力,进而优化焊接工艺参数和提高产品质量,本文旨在利用ANSYS有限元分析软件,对焊接过程中的温度场和应力场进行数值模拟研究。

本文首先简要介绍了焊接数值模拟的意义和现状,包括焊接数值模拟的重要性、国内外研究现状和存在的问题等。

随后,详细阐述了ANSYS 软件在焊接数值模拟中的应用,包括其基本原理、分析流程、模型建立、参数设置等方面。

在此基础上,本文以某典型焊接结构为例,详细阐述了焊接温度场和应力场的数值模拟过程,包括模型的建立、边界条件的设定、求解参数的选择、结果的后处理等。

对模拟结果进行了详细的分析和讨论,验证了数值模拟方法的准确性和可靠性,为实际工程应用提供了有益的参考。

本文的研究不仅有助于深入理解焊接过程中的热-力行为,为优化焊接工艺参数和提高产品质量提供理论支持,同时也为ANSYS软件在焊接数值模拟领域的应用推广和进一步发展奠定了基础。

二、焊接理论基础焊接是一种通过加热、加压或两者并用,使两块或多块金属在原子层面结合形成永久性连接的工艺过程。

焊接过程涉及复杂的物理和化学变化,包括金属的熔化、凝固、相变以及应力和变形的产生等。

因此,深入了解焊接过程的理论基础对于准确模拟焊接过程中的温度场和应力分布至关重要。

焊接过程中,热源将能量传递给工件,导致工件局部快速升温并熔化。

熔池形成后,随着热源的移动,熔池中的液态金属逐渐凝固形成焊缝。

焊接热源的类型和移动速度、工件的材质和厚度等因素都会影响焊接过程的温度场分布。

为了准确模拟这一过程,需要了解各种热源模型(如移动热源模型、体积热源模型等)及其适用范围,并选择合适的模型进行数值模拟。

基于ANSYS Workbench的钢管柔性连接有限元分析杨佩东【摘要】针对钢管对接环焊时,焊接工序复杂、焊缝可能会产生裂纹等缺点,设计了一种新型钢管柔性对接方式.采用solidwoks三维绘图软件建立实体模型,并应用ANSYS Workbench有限元分析软件对钢管实际工况进行仿真,对O型密封圈采用二参数Mooney-Rivlin超弹性材料模型并应用第四强度理论进行计算,得出钢管所承受的最大等效应力为55 MPa、最大径向应力为10.4 MPa、最大轴向应力为13.9 MPa,最大等效应变为2.96×10-4 mm.分析结果表明,钢管采用柔性对接时,钢管所承受的应力和应变均在许用范围之内,满足强度要求,不会出现泄露现象.说明该柔性连接方式安全可靠.【期刊名称】《焊管》【年(卷),期】2019(042)003【总页数】4页(P38-41)【关键词】钢管;柔性连接;有限元分析;ANSYSWorkbench【作者】杨佩东【作者单位】山西工程职业技术学院,太原030009【正文语种】中文【中图分类】TG495随着我国西气东输、南水北调工程的实施,管道已经在我们生活当中扮演着越来越重要的角色,目前我国输水管线用管有球墨铸铁管、玻璃钢管、PCCP 管等。

这些管材中,钢管具有突出的性能。

通常钢管之间采用焊接对接方式。

由于焊接对接钢管的连接方式存在成本较高、现场焊接时难以保证焊接质量、遇到土层沉降时易产生焊缝开裂等缺点,目前发达国家已采用钢管柔性连接的方式进行钢管对接。

钢管的柔性连接不仅制造成本低,且具有良好的工作性能,已在国外得到了广泛的应用[1-2]。

本研究设计了一种以O 型密封圈为柔性接口的连接方式,通过solidworks 三维绘图软件建立实体模型,然后导入ANSYS Workbench 有限元分析软件对其进行应力、应变分析。

1 建立几何模型本次研究模型以DN500 钢管为例,其壁厚选择为 5 mm,采用Φ610 mm×65 mm 的 O 型密封圈进行密封。

《基于ANSYS的焊接温度场和应力的数值模拟研究》篇一一、引言随着科技的发展,焊接技术作为制造行业中的关键工艺之一,其质量和效率直接关系到产品的性能和寿命。

因此,对焊接过程中的温度场和应力分布进行精确的数值模拟显得尤为重要。

ANSYS作为一种功能强大的工程仿真软件,被广泛应用于焊接过程的数值模拟。

本文将基于ANSYS,对焊接温度场和应力进行数值模拟研究,以期为实际生产提供理论依据。

二、焊接温度场的数值模拟1. 模型建立在ANSYS中建立焊接过程的有限元模型,包括焊件、焊缝、热源等部分。

其中,焊件采用实体单元进行建模,焊缝则通过线单元进行描述。

热源模型的选择对于模拟结果的准确性至关重要,应根据具体的焊接工艺选择合适的热源模型。

2. 材料属性及边界条件根据实际材料,设定焊件和焊缝的热导率、比热容、热扩散率等物理参数。

同时,设定初始温度、环境温度等边界条件。

3. 数值模拟过程根据焊接过程的实际情况,设定加载步和时间步长,模拟焊接过程中的温度变化。

通过ANSYS的热分析模块,得到焊接过程中的温度场分布。

三、焊接应力的数值模拟1. 耦合分析焊接过程中,温度场的变化会导致应力的产生。

因此,在ANSYS中,需要将在热分析中得到的温度场结果作为应力分析的输入条件,进行热-结构耦合分析。

2. 本构关系与材料模型根据材料的本构关系和力学性能,设定材料的弹性模量、泊松比、热膨胀系数等参数。

同时,选择合适的材料模型,如各向同性模型或各向异性模型。

3. 应力分析通过ANSYS的结构分析模块,结合耦合后的温度场结果,进行应力分析。

得到焊接过程中的应力分布和变化情况。

四、结果与讨论1. 温度场结果分析通过ANSYS的后处理功能,可以得到焊接过程中的温度场分布图。

分析温度场的分布情况,可以了解焊接过程中的热传导和热扩散情况,为优化焊接工艺提供依据。

2. 应力结果分析同样,通过后处理功能可以得到焊接过程中的应力分布图。

分析应力的分布和变化情况,可以了解焊接过程中产生的残余应力和变形情况。

基于ANSYS的某焊件两焊缝在顺序焊接过程中分析(含命令流)目录一、前言 (3)二、基本方法 (3)三、条件 (3)四、物理性能表 (3)五、基本数据 (3)六、分析结果 (3)七、附录: (4)一、前言本文是对一焊件两个焊缝的凝固过程的温度场进行分析,焊缝及两钢板的材料为钢。

二、基本方法使用有限元分析方法并且使用ANSYS分析软件。

采用三维八节点热分析SOLID70单元,利用生死单元技术,对两个焊缝连续凝固的过程进行分析,本分析分6步进行,首先杀死一个焊缝的所有单元,进行稳态分析,得到温度的初始条件;进行瞬态分析,分析右焊缝的液固相变的转换过程;进行瞬态分析,分析右焊缝的凝固过程;激活焊缝的所有单元,进行短时间的瞬态分析,得到温度初始条件;进行瞬态分析,分析左焊缝的液固相变的转换过程;进行瞬态分析,分析左焊缝的凝固过程。

分析时,采用英制单位。

三、条件初始条件:焊接件的温度为70℉,焊缝的温度为3000℉。

对流边界条件:对流系数0.00005 Btu/(s·in2·℉),空气温度70℉。

四、物理性能表五、基本数据底板尺寸:2in×1.2in×0.34in上板尺寸:1in×1.2in×0.34in焊角尺寸:R=0.17in六、分析结果根据以上的有限元模型,完成对焊件的稳态分析,焊缝相变分析,焊缝凝固分析后,得到温度分布图,见附录。

七、附录:分析模型:网格化分:温度分布图(2s):温度分布图(1000s):温度分布图(1100s):焊接过程中温度随时间变化曲线图:命令流:FINISH/FILNAME,QMH/PREP7ET,1,SOLID70MP,KXX,1,.5e-3MP,C,1,.2MP,DENS,1,.2833MPTEMP,1,0,2643,2750,2875,3000 MPDATA,ENTH,1,1,0,128.1,163.8,174.2,184.6 MP,KXX,2,.5e-3MP,C,2,.2MP,DENS,2,.2833MP,KXX,3,.5e-3MP,C,3,.2MP,DENS,3,.2833MPTEMP,1,0,2643,2750,2875,3000 MPDATA,ENTH,3,1,0,128.1,163.8,174.2,184.6 BLOCK,-0.17,0.17,0,0.34,0,1.2BLOCK,0.17,0.34,0,0.34,0,1.2BLOCK,0.34,1,0,0.34,0,1.2BLOCK,-0.17,0.17,0.34,0.51,0,1.2 BLOCK,-0.17,0.17,0.51,1.34,0,1.2WPA VE,0.17,0.34,0CYLIND,0.17,0,0,1.2,0,90WPA VE,0,0,0CSYS,0FLST,3,3,6,ORDE,3FITEM,3,2FITEM,3,-3FITEM,3,6VSYMM,X,P51X,,,,0,0VGLUE,ALLVPLOT,ALLV ATT,1,1,1VSEL,S,,,1VSEL,A,,,12,17,1V ATT,2,1,1VSEL,S,,,11V ATT,3,1,1ALLSEL,ALLESIZE,0.05VSWEEP,ALLESEL,S,MA T,,3 TOFFST,460EKILL,ALL ALLSEL,ALL/SOLUANTYPE,TRANS TIMINT,OFFESEL,S,MA T,,1NSLED,ALL,TEMP,3000 NSEL,INVED,ALL,TEMP,70 TIME,1KBC,0ALLSEL,ALLSOLVEDDELE,ALL,TEMP TIMINT,ON TINTP,,,,1TIME,100DELTIME,1,0.5,10 AUTOTS,ONKBC,1OUTRES,ERASE OUTRES,ALL,ALL ASEL,S,EXTASEL,S,EXTASEL,U,LOC,Y,0 SFA,ALL,,CONV,5E-5,70 ALLSEL,ALLSOLVETIME,1000 DELTIME,50,10,100 AUTOTS,ONSOLVEEALIVE,ALL ALLSEL,ALLESEL,S,MA T,,3NSLED,ALL,TEMP,3000 TIME,1001 DELTIME,1,1,1 ALLSEL,ALLSOLVEDDELE,ALL,TEMPTIME,1100DELTIME,1,0.5,10SOLVETIME,2000DELTIME,100,10,200 SOLVE/POST1 SET,,,,,,,1PLNSOL,TEMP,,0 SET,,,,,,,25PLNSOL,TEMP,,0 SET,,,,,,,35PLNSOL,TEMP,,0SET,NEXTPLNSOL,TEMP,,0 SET,,,,,,,58PLNSOL,TEMP,,0 SET,,,,,,,64PLNSOL,TEMP,,0/POST26NSOL,2,4727,TEMP,,TEMP_2 STORE,MERGENSOL,3,4752,TEMP,,TEMP_3 STORE,MERGENSOL,4,4808,TEMP,,TEMP_4 STORE,MERGENSOL,5,4833,TEMP,,TEMP_5 STORE,MERGENSOL,6,4883,TEMP,,TEMP_6 STORE,MERGENSOL,7,4908,TEMP,,TEMP_7 STORE,MERGENSOL,8,5088,TEMP,,TEMP_8 STORE,MERGENSOL,9,5308,TEMP,,TEMP_9 STORE,MERGE/AXLAB,X,TIME/AXLAB,Y,TEMPERATURE /XRANGE,0,2000PLV AR,2,3,4,5,6,7,8,9/EXIT,NOSA V。

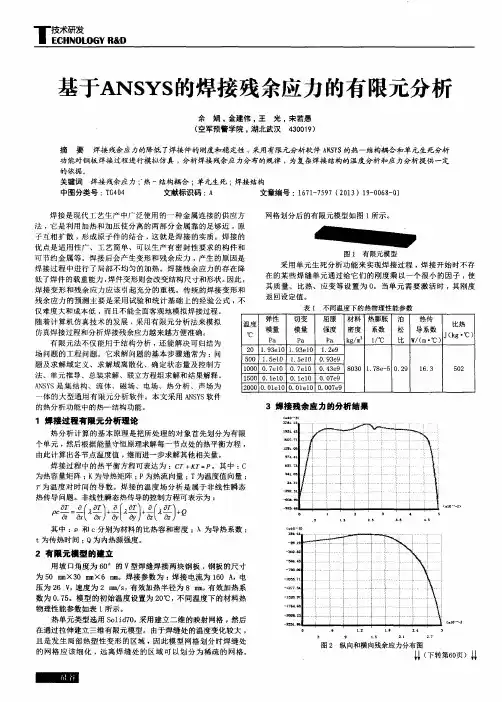

焊接过程模拟与焊接变形、焊接Ansys应力有限元分析1.1 焊接变形与焊接应力焊接时,加热和冷却循环总会导致一定程度的变形,焊接变形对尺寸稳定性以与结构力学性能都有很大的影响,控制焊接变形在焊接加工中是一个关键的任务。

在钢结构焊接中,焊接工艺会使构件温度场产生不均匀变化,从而在构件中产生复杂的剩余应力分布。

剩余应力是一种自相平衡的力系,当构件承受荷载时,如受拉、受压等,荷载引起的应力将与截面剩余应力相叠加,从而使构件某些部位提前达到屈服强度,并发生塑性变形,故会严重降低构件的刚度和稳定性以与结构疲劳强度。

对构件进展焊接,在焊件上产生局部高温的不均匀温度场,焊接中心处温度可达1600℃,高温区的钢材会发生较大程度的膨胀伸长,但受到相邻钢材的约束,从而在焊件内引起较高的温度应力,并在焊接过程中,随时间和温度而不断变化,称其为焊接应力。

焊接应力较高的部位,甚至将达到钢材的屈服强度而发生塑性变形,因而钢材冷却后将有残存于焊件内的应力,称为焊接剩余应力。

并且在冷却过程中,钢材由于不能自由收缩,而受到拉伸,于是焊件中出现了一个与焊件加热方向大致相反的内应力场。

1.2 Ansys有限元焊接分析为通过对焊接过程的三维有限元模拟分析以与焊接后构件变形与剩余应力分布分析,为评估焊接对焊件的影响提供更加合理、有效、可靠的分析数据,并为焊接工艺提供一定的指导,为采用的焊接过程提供一定的分析依据,采用大型有限元计算软件Ansys作为分析工具对焊接过程与焊件的变形与剩余应力进展了分析。

ANSYS有2种方式来考虑热分析与力学分析之间的耦合,即直接耦合和间接耦合。

间接耦合法的处理思路为先进展温度场的模拟,然后将求出的结点温度作为体载荷施加在结构中,计算焊接剩余应力与变形。

即:(1)使用热分析的手段进展热分析,根据需要可采用瞬态分析与稳态分析模型,此处为瞬态分析。

(2)重新进入前处理中,将热分析单元转换为相应的结构分析单元,设置结构分析中材料属性,如弹性模量、泊松比、热膨胀系数等。

基于ANSYS的汽车后桥焊接变形优化随着汽车的不断发展,后桥作为整个汽车动力系统的一个重要组成部分,其焊接的质量直接影响着汽车的性能和安全性。

而焊接产生的变形则是影响焊接质量的主要因素之一。

因此,针对汽车后桥的焊接变形进行优化,不仅能够提高焊接质量,还能够减少汽车在运行过程中的振动和噪音,从而提高整个汽车的性能和安全性。

ANSYS作为一种可靠的有限元软件,可以模拟汽车后桥的焊接变形,并根据模拟结果进行优化。

在进行后桥焊接变形优化时,首先需要进行前期准备工作。

包括建立后桥的有限元模型、确定边界条件和约束条件、模拟产生的焊接变形等。

在进行后桥的有限元模拟时,需要对后桥进行三维建模,并考虑到焊接时的变形情况。

在建立有限元模型之后,需要设定边界条件和约束条件,以便模拟后桥在焊接过程中的变形情况。

在这个过程中,需要考虑到焊接过程中的热膨胀和冷却收缩等因素,以及后桥的几何形状和材料特性等因素。

在经过有限元模拟之后,可以得出模拟结果,并根据模拟结果进行优化。

在进行优化时,需要根据模拟结果确定焊接变形的主要影响因素,并尝试采用不同的焊接方法和焊接参数来优化焊接变形。

例如,在优化焊接变形时,可以采用预热或后热来减少焊接变形;或者采用不同的焊接方法和焊接参数来改变焊接区域的温度分布,从而减少焊接变形。

除了采用不同的焊接方法和焊接参数外,还可以采用其他方法来优化后桥的焊接变形。

例如,可以采用补偿焊接的方法来减少焊接变形,或者采用局部变形补偿的方法来减少后桥的总变形量。

总之,对于汽车后桥的焊接变形优化,需要进行有限元模拟、确定影响因素、采用不同的焊接方法和焊接参数等多种方法。

通过这些方法的综合应用,可以减少焊接变形,提高焊接质量,从而提高汽车的性能和安全性。

除了上述方法外,还可以在焊接前对后桥进行设计优化,以减少焊接变形。

例如,可以采用对称结构和对称焊接方法来减少焊接变形。

同时,在设计后桥时,还可以选择较为柔软的材料和结构,以减少焊接变形。

ANSYSMechanical在焊接仿真中的应用ANSYSMechanical在焊接仿真中的应用1前言焊接作为现代制造业必不可少的工艺,在材料加工领域一直占有重要地位。

焊接是一个涉及到电弧物理、传热、冶金和力学等各学科的复杂过程,其涉及到的传热过程、金属的融化和凝固、冷却时的相变、焊接应力和变形等是企业制造部门和设计人员关心的重点问题。

焊接过程中产生的焊接应力和变形,不仅影响焊接结构的制造过程,而且还影响焊接结构的使用性能。

这些缺陷的产生主要是焊接时不合理的热过程引起的。

由于高能量的集中的瞬时热输入,在焊接过程中和焊后将产生相当大的残余应力和变形,影响结构的加工精度和尺寸的稳定性。

因此对于焊接温度场合应力场的定量分析、预测有重要意义。

传统的焊接温度场和应力测试依赖于设计人员的经验或基于统计基础的半经验公式,但此类方法带有明显的局限性,对于新工艺无法做到前瞻性的预测,从而导致实验成本急剧增加,因此针对焊接采用数值模拟的方式体现出了巨大优势。

ANSYS作为世界知名的通用结构分析软件,提供了完整的分析功能,完备的材料本构关系,为焊接仿真提供了技术保障。

文中以ANSYS为平台,阐述了焊接温度场仿真和热变形、应力仿真的基本理论和仿真流程,为企业设计人员提供了一定的参考。

2焊接数值模拟理论基础焊接问题中的温度场和应力变形等最终可以归结为求解微分方程组,对于该类方程求解的方式通常为两大类:解析法和数值法。

由于只有在做了大量简化假设,并且问题较为简单的情况下,才可能用解析法得到方程解,因此对于焊接问题的模拟通常采用数值方法。

在焊接分析中,常用的数值方法包括:差分法、有限元法、数值积分法、蒙特卡洛法。

差分法:差分法通过把微分方程转换为差分方程来进行求解。

对于规则的几何特性和均匀的材料特性问题,编程简单,收敛性好。

但该方法往往仅局限于规则的差分网格(正方形、矩形、三角形等),同时差分法只考虑节点的作用,而不考虑节点间单元的贡献,常常用来进行焊接热传导、氢扩散等问题的研究。

基于Ansys Icepak的板级回流焊接建模与仿真随着半导体技术的快速发展,电子元器件的封装转变推动了PCB板级组装的高密度化和多功能化。

在SMT工艺流程中,回流焊接是至关重要的一步,但随着电子元器件体积的小型化,材料的多样化,造成了板级组装的复杂性,这对回流焊接的工艺参数优化提出了更高的要求。

仅参照以往的经验数据,容易忽略潜在的风险,已不能达到更高的可靠性。

为了满足航空产品高可靠性的需求,本文借助于计算机辅助工具ANSYS ICEPAK,对回流焊接的过程完成了建模与仿真,从而为决策温度曲线是否满足航空产品的高

可靠性提供有效依据。

本文对试验板回流焊接工艺进行了研究。

该模块在经过回流焊时,板级元器件密集度高,大热容量的BGA、LGA和QFP数量多,而在KIC测温实验时,由于选取的测试点有限,并且这些测试点是依据经验选择,可能具有一定的盲目性,造成温度曲线设置的偏差。

针对这些问题,先通过有限元仿真,完成在原来焊接工艺参数下PCBA组件的温度场分布和应力分布;然后通过仿真模型的迭代,进行参数的优化,并与经验数据进行对比,验证仿真曲线的准确性,最终得到合格的焊接温度曲线。

然后利用仿真温度曲线,进行试验板的焊接,通过X-RAY检测仪和金相显微镜对焊点的外观

形貌、焊点与基板之间的合金层以及焊点内部的情况进行分析;最后定性分析合金层的形成机理,得出了回流峰值温度与回流时间跟合金层的关系。

通过仿真与试验相结合的方式,提高了回流焊接的质量,同时也为生产高可靠性的航空产品提供了一个可靠的工艺参数确定方法。