蚀刻线岗位操作指引规范

- 格式:doc

- 大小:162.00 KB

- 文档页数:12

DES线(FPC)作业指引页码﹕1 of 6⽂件FPC DES线作业指引名称页码﹕2 of 6⽂件FPC DES线作业指引名称1、⽬的:指导作业⼈员在机器设备许可范围内进⾏正确作业和保养,保证贴膜质量达到⼯艺要求,延长机器设备的使⽤寿命。

2、范围:FPC软板显影蚀刻连退膜。

3、职责:3.1、⽣产部负责⽣产操作,参数执⾏。

3.2、品质部负责过程监督品质监控。

3.3、⼯艺部负责⽂件制定、修改、参数维护。

3.4、维修部负责设备保养维修。

4、定义:⽆5、参考⽂件:⽆6、流程图:→→→→→→→→→→→→→→→→→→→→→→→7、内容:7.1、安全:7.1.1、⼯作时,要戴胶⼿套,在添加溶液进槽⾥时,会出现溅射现象,应⼩⼼。

7.1.2、本⼯作间使⽤的化学药品,⼤多数属有毒性的或是强酸强碱具有腐蚀性的药品极易灼伤⾝体,所以严禁取⾛或服⾷,尽量避免与⽪肤和眼睛接触。

若⽪肤触及化学药品,其接触部位⽴即⽤⼲布擦拭后再⽤清⽔冲洗,并报告领班及⼯序主管。

7.1.3、⽣产时应带⼝罩,尽量避免吸⼊烟雾和废⽓。

7.1.4、设备出现异常状况应⽴即上报上级主管部门。

7.2、操作顺序,⽣产前检查:7.2.1、关紧全线顶盖及侧壁盖页码﹕3 of 6⽂件FPC DES线作业指引名称7.2.2、检查液位是否在标准液位。

7.2.3、检查速度是否在规定范围。

7.2.4、检查传输是否正常,运输⾏辘有⽆跳动或停转。

7.2.5、检查各压⼒是否在规定范围内。

7.2.6、检查温度设定是否在规定范围内。

7.2.7、检查玻璃关电开关是否正常。

7.2.8、检查氧化剂和盐酸添加槽的液位及所有装置是否正常。

7.2.9、将各段喷淋启动键\运输启动键\添加启动键\冷却及加热启动键和照明启动键置于等待状态(各启动键不停闪动)。

7.3、“启动键”操作:7.3.1、启动“启动键”,全线依序延迟启动,也可先启动”启动键”,再启动相应功能键。

7.3.2、当需要停机时,启动”停⽌键”,将全线漏电断路器置于OFF。

1.目的:规范蚀刻、去膜操作的内容和步骤。

2.范围:适用二楼自动拉线路蚀刻、去膜的工作过程。

3.设备:自动线4.材料:YX-550酸性蚀刻液、氢氧化钠、消泡剂、水,生产PCB板。

5.工艺:首先确定所有的开关均置关闭状态;将总电源开关旋钮旋开,使电源输入;将所有的加热系统依流程顺序压下,先使其预热;再将所有的温度设定器,依流程顺序,设定在所需的作业温度;压上传送钮使其输送,再调整速度旋钮并调整适当的作业速度;待温度到达所设定之温度时再将所有的开关按钮依顺序压下即完成作业前的开机程序.5.1蚀刻开机操作顺序开机前准备:必须检查蚀刻槽添加槽化学蚀刻槽水洗槽液位是否正常,检查比重计,添加泵等是否工作正常,补充添加槽液位。

必须检查箱体内喷嘴是否堵塞,清洗蚀刻槽过滤网及水洗槽过滤网,每周打开箱体检查并清洗喷嘴。

必须检查腐蚀溶液的参数是否正常(工作温度、比重、压力等)5.1.1打开总电源电闸5.2.2打开总电源开关信号灯绿灯亮5.2.3打开启动开关5.2.4打开所有的蚀刻加热开关5.2.5打开传送5.2.6打开蚀刻下喷Ⅰ-Ⅱ-Ⅲ5.2.7打开循环水洗Ⅰ-Ⅱ-Ⅲ5.2去墨开机操作顺序5.1.1打开总电源电闸5.2.2打开总电源开关信号灯绿灯亮5.2.3打开启动开关5.2.4打开所有的去墨加热开关5.2.5打开传送5.2.6打开去墨下喷Ⅰ-Ⅱ5.2.7打开循环水洗Ⅰ-Ⅱ-Ⅲ5.3机操作顺序待板出来完,依蚀刻、去膜顺序依次关掉开关按钮,先关掉所有加热,压下所有按钮,关掉总电源.5.4故障紧急处理方式:步骤:当紧急状况发生是时,须先按"紧急停止"钮,瞬间停止设备之一切动作,以保安全;停机后如内部尚有板子在内时, 关闭机器开关,先行确认输送系统无异常后,用将板子送出;将其板子全部输送后,再将操作柜上的所有电源开关关闭然后再检查故障原因;依指示区检查确认故障区的警示灯是何处故障;待将所有的故障区全部检修完毕,再开机;开机时请遵守操作顺序开机。

德信诚培训网

更多免费资料下载请进: 好好学习社区

蚀刻工序作业指导书

1.0 目的

建立详细的作业规范,籍以稳定品质,提升生产效率,并作为设备保养、员工操作的依据,此文件同时也是本岗位新员工培訓之教材。

2.0 适用范围

本作业规范适用于本公司蚀刻(含去膜、退锡)工序。

3.0 职责

电镀班具体负责落实本指导书的实施及蚀刻设备的维护与保养。

4.0 作业内容

4.1 作业流程

4.1.1 内层(负片)蚀刻作业流程

烤板→检查→蚀刻→氨水洗→压力水洗→水洗→退膜→清洗→烘干→蚀检→转

黑化工序

4.1.2 镀锡板蚀刻作业流程

退膜→检查→蚀刻→氨水洗→压力水洗→水洗→强风吹干→自检→退锡→烘干

→蚀检→转下工序

4.1.3 镀金板蚀刻作业流程

退膜→检查→蚀刻→氨水洗→压力水洗→水洗→强风吹干→自检→酸洗→清洗

烘干→蚀检→转下工序

4.1.3 若外层线路使用负片菲林,其蚀刻流程同4.1.1。

4.2 蚀刻工序设备及物料清单

蚀刻机、褪膜机、褪锡机、排骨架、猪笼架、放板台、去膜槽、水洗台、软毛刷、

蚀刻子液、褪铅锡药水、褪膜篮、NaOH 、氨水、柠檬酸、胶盆。

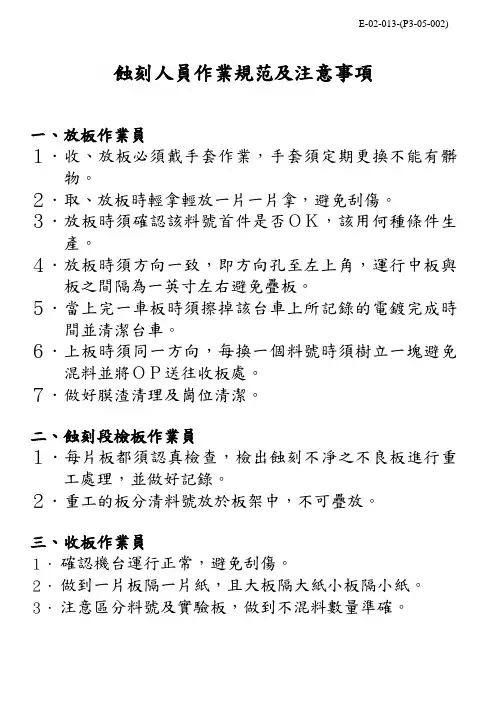

蝕刻人員作業規范及注意事項一、放板作業員1.收、放板必須戴手套作業,手套須定期更換不能有髒物。

2.取、放板時輕拿輕放一片一片拿,避免刮傷。

3.放板時須確認該料號首件是否OK,該用何種條件生產。

4.放板時須方向一致,即方向孔至左上角,運行中板與板之間隔為一英寸左右避免疊板。

5.當上完一車板時須擦掉該台車上所記錄的電鍍完成時間並清潔台車。

6.上板時須同一方向,每換一個料號時須樹立一塊避免混料並將OP送往收板處。

7.做好膜渣清理及崗位清潔。

二、蝕刻段檢板作業員1.每片板都須認真檢查,檢出蝕刻不凈之不良板進行重工處理,並做好記錄。

2.重工的板分清料號放於板架中,不可疊放。

三、收板作業員1.確認機台運行正常,避免刮傷。

2.做到一片板隔一片紙,且大板隔大紙小板隔小紙。

3.注意區分料號及實驗板,做到不混料數量準確。

四、轉板作業員1.確認數量,做好記錄。

2.不可混料,確認所開傳票及電腦過帳是否與所送之板料號、數量一致。

3.搬運時注意輕拿輕放,運輸中須用橡皮筋固定板子。

4.注意清板及尾數板。

五、巡線作業員1.上班生產前先檢查水、電、氣是否正常。

2.確認各項參數條件是否OK並做好記錄,生產過程中也要不定時確認,做到及時發現問題給予處理。

3.每料號首件、自主OK後再投入生產同時做好記錄。

4.生產過程中不定時確認蝕刻後之品質:線寬線距、阻抗及其它並跟蹤給予改善同時做好記錄。

5.重工板用蝕刻液擦拭未蝕刻部位,不允許走蝕刻機過避免線細與蝕刻過度報廢,還須確認OK後才能流入下制程。

6.停機休息時須關掉各應關之水、電、氣開關。

7.緊急停電處理措施:a.在生產過程中,如相關部門通知停電,需提前10分鐘作好停電准備。

b.突發性停電需立即關掉機器緊急開關及所有電源開關。

c.當恢復電源後,首先開啟緊急開關,再開總電源,再逐一打開各個電源開關,d.停電時如有板在機器內,停電恢復後所有板需作重工處理。

核準:審核:編制:。

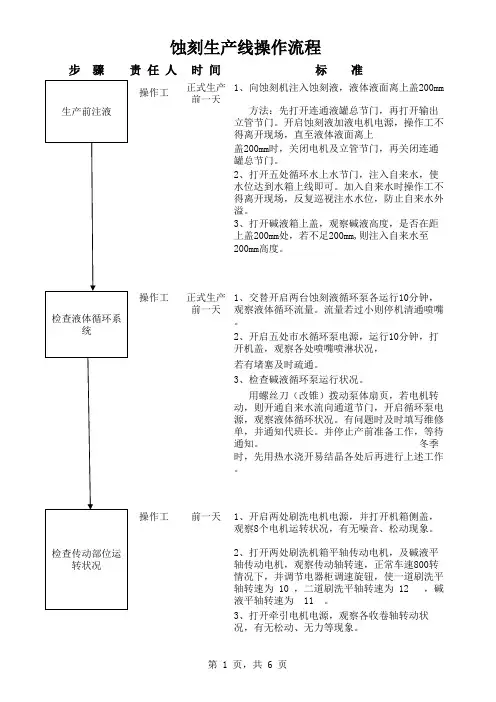

步 骤责 任 人时 间标 准操作工正式生产前一天1、向蚀刻机注入蚀刻液,液体液面离上盖200mm方法:先打开连通液罐总节门,再打开输出立管节门。

开启蚀刻液加液电机电源,操作工不得离开现场,直至液体液面离上盖200m m 时,关闭电机及立管节门,再关闭连通罐总节门。

2、打开五处循环水上水节门,注入自来水,使水位达到水箱上线即可。

加入自来水时操作工不得离开现场,反复巡视注水水位,防止自来水外溢。

3、打开碱液箱上盖,观察碱液高度,是否在距上盖200mm处,若不足200mm,则注入自来水至200mm高度。

操作工正式生产前一天1、交替开启两台蚀刻液循环泵各运行10分钟,观察液体循环流量。

流量若过小则停机清通喷嘴。

2、开启五处市水循环泵电源,运行10分钟,打开机盖,观察各处喷嘴喷淋状况,若有堵塞及时疏通。

3、检查碱液循环泵运行状况。

用螺丝刀(改锥)拨动泵体扇页,若电机转动,则开通自来水流向通道节门,开启循环泵电源,观察液体循环状况。

有问题时及时填写维修单,并通知代班长。

并停止产前准备工作,等待通知。

冬季时,先用热水浇开易结晶各处后再进行上述工作。

操作工前一天1、开启两处刷洗电机电源,并打开机箱侧盖,观察8个电机运转状况,有无噪音、松动现象。

2、打开两处刷洗机箱平轴传动电机,及碱液平轴传动电机,观察传动轴转速,正常车速800转情况下,并调节电器柜调速旋钮,使一道刷洗平轴转速为 10 ,二道刷洗平轴转速为 12 ,碱液平轴转速为 11 。

3、打开牵引电机电源,观察各收卷轴转动状况,有无松动、无力等现象。

蚀刻生产线操作流程操作工正式生产前一天上午1、开启蚀刻液加热系统按钮,观察该加热系统三块电流表指针,若电流指针均达到“20-25”时,表示该加热系统正常,否则为不正常,立即填写维修单通知代班长,并关闭所有电源等待通知。

2、开启碱液加热系统按钮,观察该加热系统三块电流表指针,若电流表指针均达到“20-25”时,表示该加热系统正常。

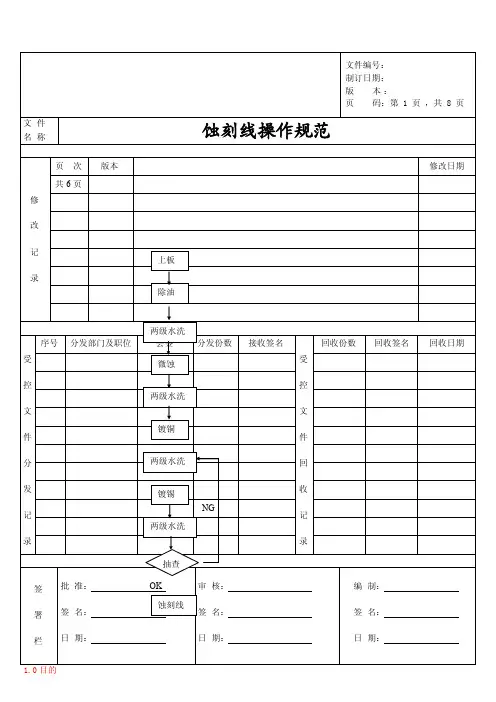

页码:第 2 页共 8 页文件名称蚀刻线操作规范建立详细的蚀刻机作业规范,籍以提升产品良品率,规范的员工操作,此文件同时也是生产操作的培训教材。

2.0适用范围本规范适用PCB事业部碱性蚀刻机操作,并供相关人员参考。

3.0职责3.1生产部职责3.1.1 员工按工艺提供的参数制造符合要求的产品并作相关的记录,领班对此进行监督和审核。

3.1.2 领班負责对员工进行生产操作的培訓及考核。

3.1.3负责每日的设备清洁与保养工作.3.2 品质部职责3.2.1 品质部负责对生产部的品质、保养、操作、参数和环境检测稽核与监控,保证产品符合客户要求。

3.3 工艺部职责3.3.1 评估和提供生产过程中各种参数要求。

3.3.2 制定相关作业指导书,对重点工艺进行策划,指导。

并提供技术支持。

3.4维修部职责3.4.1负责设备周保养及月度保养的维护,4.0作业内容4.1作业前准备4.1.1 水、电、气、是否接通;4.1.2 缸盖是否关好、过滤器是否拧紧;4.1.3 各缸液位是否在标准范围内;4.1.4 吸水海绵滚轮是否润湿,上方的清水洗阀是否关闭;4.1.5 紧急开关是否在解除状态。

4.2作业流程4.2.1锡板作业流程膨松→退膜→刷洗→压力水洗→市水洗→烘干→中检→蚀刻→氨水洗→压力水洗→市水洗→烘干→检查→退锡A→水洗1→水洗2→退锡B→水洗1→水洗2→烘干4.2.2金板作业流程手工腿膜→水洗→蚀刻→氨水洗→压力水洗→市水洗→烘干→检查页码:第 3 页共 8 页文件名称蚀刻线操作规范4.2.3负片蚀刻板作业流程蚀刻→压力水洗→市水洗→烘干→检查→手工退膜→水洗1→水洗2→烘干4.3开机前检查4.3.1 检查各药液缸,水洗缸确认液位不高于上限,不低于下限。

4.3.2 检查各液泵是否正常工作。

4.3.3 根据分析结果调整蚀刻液,检查蚀刻液温度是否在控制范围。

4.3.4 检查各传动轮是否正常,否则调至正常。

4.3.5检查各喷嘴是否有阻塞,有则需要进行疏通。

内层DF蚀刻线操作指引一、前言内层DF 蚀刻线是PCB(印制电路板)制造过程中的关键工序之一,其操作的准确性和规范性直接影响到 PCB 的质量和性能。

为了确保操作人员能够正确、安全、高效地操作内层 DF 蚀刻线,特制定本操作指引。

二、设备及材料介绍(一)设备1、蚀刻机:用于进行蚀刻工艺的主要设备,包括蚀刻槽、喷淋系统、传送系统等。

2、显影机:用于对曝光后的内层板进行显影处理。

3、退膜机:用于去除内层板上的干膜或湿膜。

(二)材料1、内层板:经过内层线路制作的 PCB 板。

2、蚀刻液:通常为酸性或碱性蚀刻液,根据不同的工艺要求选择。

3、显影液:用于使曝光后的干膜或湿膜显影。

4、退膜液:用于去除内层板上的干膜或湿膜。

三、操作前准备(一)人员要求操作人员应经过专业培训,熟悉内层 DF 蚀刻线的操作流程和安全注意事项,具备一定的应急处理能力。

(二)设备检查1、检查蚀刻机、显影机、退膜机等设备是否正常运行,各部件是否完好,有无泄漏等异常情况。

2、检查喷淋系统是否畅通,喷头是否堵塞。

3、检查传送系统是否平稳,有无卡顿现象。

(三)物料准备1、准备好所需的内层板、蚀刻液、显影液、退膜液等物料,并确保其质量符合要求。

2、检查物料的包装是否完好,有无过期或变质现象。

四、操作流程(一)内层板进料1、将内层板放置在传送带上,注意板与板之间要保持一定的间距,避免相互碰撞。

2、调整传送带的速度,确保内层板能够平稳地进入设备。

(二)显影处理1、内层板进入显影机后,根据工艺要求调整显影液的温度、浓度和显影时间。

2、显影完成后,检查内层板的显影效果,确保线路清晰可见,无残留的干膜或湿膜。

(三)蚀刻处理1、显影后的内层板进入蚀刻机,根据工艺要求调整蚀刻液的温度、浓度和蚀刻时间。

2、蚀刻过程中,要密切关注蚀刻效果,避免过度蚀刻或蚀刻不足的情况发生。

3、定期检测蚀刻液的浓度和 pH 值,及时补充或调整蚀刻液。

(四)退膜处理1、蚀刻完成后的内层板进入退膜机,根据工艺要求调整退膜液的温度、浓度和退膜时间。

蚀刻机安全操作规程

《蚀刻机安全操作规程》

一、操作前的准备

1. 在操作蚀刻机之前,必须进行相关的培训,了解设备的基本原理和操作方法。

2. 确保蚀刻机的电源开关处于关闭状态,在操作前进行设备的检查,包括电源线和设备是否有损坏。

3. 确认蚀刻机上的警示标识是否清晰可见。

4. 确认操作区域内的安全设施完好,包括灭火器、急救箱等设备。

二、操作过程中的注意事项

1. 在操作蚀刻机时,应该穿戴个人防护装备,包括护目镜、手套等装备。

2. 将工作台面清洁整洁,防止杂物干扰操作。

3. 在操作过程中,避免在设备运转时进行任何维护或调整操作。

4. 严格按照操作流程和规定的程序进行操作,不得擅自更改。

三、操作后的维护

1. 在完成操作后,及时关闭蚀刻机的电源开关,并将设备进行清洁。

2. 检查设备的各项零部件是否正常,如有异常应及时进行维修和更换。

3. 不要随意将废液倒入下水道或其他环境中,应根据环保

相关要求进行处理。

四、应急处理

1. 在操作蚀刻机过程中,如发现异常情况,应立即停止操作,并通知相关人员进行处理。

2. 在发生事故时,应保持冷静,按照紧急处理程序进行应急处理。

五、其他安全注意事项

1. 禁止未经培训的人员操作蚀刻机。

2. 禁止将手指、手臂或其他身体部位伸入设备中进行操作。

3. 在废弃蚀刻机时,应根据相关法律法规进行处理,不得擅自处理或废弃。

通过严格遵守蚀刻机的安全操作规程,可以有效降低操作过程中发生事故的概率,保障人员的安全,同时也可以延长设备的使用寿命。

文件发行/更改审批表修改记录修订修改内容修改日期A 首版发行2011/5/10B 全面发行2011/11/14发行印章部门编码章受控文件分发记录序号分发部门会签分发份数接收签名受控文件回收记录回收份数回收签名回收日期1 总经理室2 厂部3 市场部4 生产部5 品质部6 工程部7 工艺部8 计划部9 设备部10 采购部11 财务部12 行政人资部13 体系部14 资讯部签署栏批准:管理者代表/部门经理审核:部门经理/主管编制: 撰写者/修订者签名:日期:签名:日期:签名:日期:1.目的:规范脱膜、蚀刻、退锡段操作方法,以指导生产进行合理的操作维护,保证蚀刻产品的质量。

2.范围:本文件适用于碱性蚀刻线退膜、蚀刻、除钯和退锡制作。

3. 权责:3.1.生产部:负责按工艺制作指示进行日常操作及工艺参数条件的正常。

3.2.品质部:品质QA负责对生产部执行工艺规范的状况、设备点检的状况进行检查、监督,品质部负责对产品质量进行检验。

3.3.设备部:负责指导生产部进行日常设备保养,负责对生产设备提供大保养和维修服务。

3.4.工艺部:负责作业文件及工艺参数的编写、修订,对流程问题提供技术支持。

3.5.化验室:负责药水分析,及出具药水的调整添加指示、对添加进行监督。

4.定义:在需保留的铜箔上,也就是电路的图形部分上预镀一层抗蚀层,然后用化学方式将裸露的铜腐蚀掉,称为蚀刻,由于参加选择性化学反应的药水为碱性,称为碱性蚀刻。

5.工艺流程:放板→浸泡→退膜一→退膜二→溢流水洗→高压水洗→溢流水洗→市水洗→吸干→强风吹干→检查→碱性蚀刻→氨水洗→三级水洗→吸干→强风吹干→检查→除钯→水洗→退锡一→退锡二→二级水洗→市水洗→磨刷→水洗→市水洗→吸干→强风吹干→热风吹干→冷风吹干→接板。

6.工艺流程参数控制6.1 工艺流程参数控制表2 碱性蚀刻线工艺流程参数控制表缸名分析项目控制范围最佳值添加值温度℃喷嘴压力kg/cm2分析更换频率浸洗NaOH 2-4% 3%/ 50±5 / 1次/班1次/天退膜NaOH 2-4% 3% 50±5 1.0-3.5 1次/班1次/班碱性蚀刻Cu2+120-160g/l 140g/l自动添加50±2 2-3kg/cm2 1次/班/ Cl-160-200g/l 180g/lPH值8.0-9.0 8.5比重 1.18-1.21 1.195氨水洗氨水20-80ml/l 40ml/l / 室温 1.5-2.5 / 1次/班蚀刻后风干/ / / / 60±5/ / /除钯硫脲120-160g/l 140g/l 145g/l室温 1.0-3.0 1次/班1次/6km2 HCI 120-160ml/l 140ml/l 150ml/l退锡酸当量≥3.5N / 自动添加30+-5 1.0-3.0 1次/班1次/班比重 1.2-1.4 1.3-1.35各水洗/ / / / 室温 1.0-3.0 / 1次/天强风干/ / / / 85±5/ / / 热风干/ / / / 85±5/ / / 6. 2 药水参数控制槽液名称化验项目补加物料物料补加调整值/单位最小加药单位化验频率下限上限目标单位除钯硫脲硫脲<135 >155 145 g/L 1kg 1次/班HCI 浓盐酸(AR级) ≤135 >155 150 ml/L 1L 1次/班7.作业内容:药水槽体积药水名称槽液浓度药品数量配缸步骤浸洗槽1000L 氢氧化钠 3.0% 30kg 1)排空槽中溶液;2)用自来水将槽壁清洗干净;3)加入2/3体积自来水;4)加入计算量所需氢氧化钠(3.0%);5)补充水至标准液位;退膜槽1000L 氢氧化钠 3.0% 30kg 1)排空槽中溶液;2)用自来水将槽壁清洗干净;6)3)加入2/3体积自来水;4)加入计算量所需氢氧化钠(3.0%);5)补充水至标准液位;蚀刻槽1000L 碱性蚀刻母液/ 1000L1)排空槽中溶液;2)按蚀刻槽保养要求清洗槽体;3)将500L蚀刻母液注入槽中;4)开启循环泵及加热器;5)设定好比重控制器,让其自动控制药液至生产控制范围;6)开新槽方法如下:碱性蚀刻子液槽配制(由化工厂配制200L):(1)加入蚀刻盐22.5kg;(2)加入氨水40L。

内层蚀刻操作规程内层蚀刻是印刷电路板制造过程中的关键步骤,其质量对于电路板的性能和可靠性有着重要的影响。

为了保证内层蚀刻的质量,以下是一个常见的内层蚀刻操作规程,详细介绍了具体操作步骤和注意事项。

一、准备工作1. 检查蚀刻设备的运行状态,确保设备正常工作。

2. 检查蚀刻液的储存情况,确保蚀刻液中的成分和浓度符合要求。

3. 检查蚀刻槽的清洁度,清洗蚀刻槽并清除其中的杂质和污垢。

二、装夹内层板1. 检查内层板的尺寸和数量,确保与指定要求一致。

2. 确保内层板表面清洁无污垢和指纹。

3. 使用适当的装夹工具将内层板固定在蚀刻架上,确保内层板平整稳固。

三、蚀刻前处理1. 将内层板放入蚀刻槽中,检查内层板的位置是否正确。

2. 关闭蚀刻槽盖子,确保密封良好。

3. 打开蚀刻槽的加热系统,将蚀刻液加热至指定温度。

4. 检查蚀刻液中的气泡情况,使用气泡除去工具将气泡排除。

四、蚀刻操作1. 打开蚀刻槽的搅拌系统,确保蚀刻液充分搅拌均匀。

2. 根据指定时间将内层板浸泡在蚀刻液中,控制蚀刻时间以保证蚀刻层的均匀性。

3. 定期检查蚀刻的进展情况,观察蚀刻层的质量和均匀性。

4. 当蚀刻达到要求时,立即停止蚀刻操作。

5. 倒掉蚀刻液,将内层板取出并用清水冲洗干净。

6. 检查内层板表面的蚀刻效果,确保达到指定要求。

五、蚀刻后处理1. 将蚀刻板放在排水架上,用风枪或压缩空气吹干。

2. 检查蚀刻板表面是否有异常,如剥离、破损等情况。

3. 使用显微镜检查蚀刻层的质量和均匀性。

4. 经过确认后,将蚀刻板移至下一工序进行后续处理。

六、清洗工作区和设备1. 关闭蚀刻设备和清洁设备的电源,并断开电源线。

2. 清理蚀刻槽和排水架,清除其中的蚀刻液和杂质,保持设备清洁。

3. 清洁和储存蚀刻液,确保蚀刻液的质量和浓度。

七、记录和报告1. 记录蚀刻操作的参数,包括蚀刻时间、温度等。

2. 记录蚀刻层的质量和均匀性。

3. 编写蚀刻操作报告,描述操作过程和结果,并提出改进意见。