制冷机冷却型超导磁体杜瓦的研制

- 格式:docx

- 大小:38.50 KB

- 文档页数:4

超导磁共振成像系统中的低温技术磁共振成像(Magnetic Resonance Imaging,MRI)是一种生物磁学核自旋成像技术。

十多年来,随着超导、低温、磁体、射频及计算机图像处理等高新技术的发展,MRI已成为当今医学领域最先进的诊断设备之一。

按照MRI系统主磁体磁场的产生方式,通常将其分为永磁型、常导型(阻抗型)、混合型和超导型四类。

由于超导型MRI具有场强高、功耗小(磁体基本无功耗)、磁场均匀稳定和系统信噪比高等优点,近年来发展非常迅速。

本文首先介绍超导MRI 成像系统的磁场建立过程及其失超的概念,然后讨论超导磁体的低温保障技术。

超导环境的建立同阻抗型磁体一样,超导型磁体也由线圈的电流产生磁场。

两者的差别主要是线圈的材料不同:前者用普通铜线绕制,而后者由超导线绕成。

目前所用超导材料主要是铌钛与铜的多丝复合线,它的工作温度为4.2K(-269℃),即一个大气压下液氦的温度。

因此,超导线圈必须浸泡在液氦里才能正常工作。

MRI磁体超导环境的建立通常需要下述步骤:磁体低温容器抽真空超导磁体一般在CFRP或GFRP支撑结构下依次装有环形真空绝热层、液氮容器和液氦容器,超导线圈置于液氦容器之中。

各容器都有非常好的绝热性能和密封性能。

可见超导磁体的制造工艺是相当精细的。

真空绝热层是超导磁体的重要保冷屏障,其保冷性能主要决定于它的真空度。

因此,抽真空的质量直接关系到超导磁体运行后的经济性能。

磁体安装完毕后,一般在现场对其抽真空,但有些厂家的产品出厂前就已抽毕。

真空绝热层抽真空的过程可分为两步。

首先用旋片式机械泵抽吸约4h,使内部压力降至10Pa (1mbar)以下。

紧接着改用涡轮分子泵,将内部压力抽至10-3Pa(10-5mbar)。

要达到这样低的压力,涡轮分子泵需连续运转数十小时,有时长达数日。

此间一旦出现断电情况,就有可能前功尽弃。

因此,真空绝热层抽真空前MRI系统的不间断电源应该安装就绪,以便将涡轮分子泵与其相连,断电后就有足够的时间来关闭磁体上的真空阀。

哈尔滨工业大学工学硕士学位论文第2章SCQ、SSM磁体冷却模拟北京正负电子对撞机重大改造项目(BEPCI[)设计制造了三种不同用途、不同类型的超导设备:一对对撞区超导四极磁体(SCQ)、一个螺线管探测器磁体(SSM)和一对超导加速腔(SRF)。

其中超导插入四极磁体和探测器磁体安放在加速器存储环第一对撞区,见图2.1。

为了使这些超导设备在低温下稳定运行,设计并正在制造其低温系统【”,采用两台500w/4.5K的制冷机提供制冷量。

图2-ISSM、SCQ平面布置简图脚在系统投入运行前或长时间关机后,磁体温度处于室温,为了使其工作在哈尔滨工业大学工学硕士学位论文图2.10超导插入四极磁体“J图2.10所示的是带端部壳体和多通道传输接口的磁体低温恒温器。

主要组成部分由内到外包括:低温恒温器内筒室温外套、液氮环形通道、内层液氦环形通道、线圈支撑筒体、线圈、支架和电流引线、外层液氮环形通道、带液氮冷却盘管的80K冷屏蔽、低温恒温器外筒室温外壳。

SCQ低温系统流程图见图2.11。

低温氦通过过冷器,经过30m长的管道,变成超临界氦从四极磁体的外环冷却流道进,内环冷却流道出,然后通过阀门及~段30m长的管道,回到杜瓦。

哈尔滨工业人学工学硕士学位论文超导线、20mm厚的铝支撑筒以及lmm厚的环氧树脂组成。

氦冷却管由铝合金制成,内径为20ram,焊接在支撑圆筒的外表面。

长约90m的氦管道要连续蜿蜒的绕24道弯。

做成螺旋形蜿蜒状是为了避免在氦的强迫两相流流过时,发生严重的压力振荡。

图2.19、2—20所示分别为超导螺线管磁体的立体简图和低温流程图。

图2.19SSM磁体立体简图300K’氦气r_。

1卜拍『『粼二工=d卜o5of一]卜啦]80K氮进Ll}一暑f4。

5K氨返回]r一牛].—J丹配l生兰兰三;_‘『[阀箱‘i___-一一一]f{r一__\l‘1--\]c====l一三三三|—十一…一———_jj}L————————————一列夸器杜瓦[=二=====二二J击主瓜机失超懵皆回路ssM恒温器图2-20SSM低温系统流程图J下常运行时,过冷氦从阀箱通过一段长约20m的氦管道,进入螺线管磁体,然后再经过20rn长的氦管道回到杜瓦;降温时,冷却氦气从制冷机出口。

超导磁体的冷却方式与效率优化方法引言:超导磁体是一种应用广泛的重要设备,广泛应用于医学成像、核磁共振、粒子加速器等领域。

为了保持超导磁体的工作温度,冷却是必不可少的。

本文将探讨超导磁体的冷却方式以及如何优化其效率。

一、超导磁体的冷却方式1. 传统冷却方式传统的超导磁体冷却方式主要包括液氦冷却和制冷机冷却。

液氦冷却是目前应用最广泛的一种方式,其工作温度可达到4.2K左右。

制冷机冷却则是通过制冷剂的循环来降低超导磁体的温度,常用的制冷剂有制冷剂R404A和R508B等。

2. 新型冷却方式除了传统的冷却方式外,近年来还出现了一些新型的冷却方式,如高温超导磁体的强制气体冷却和磁体内部的自然对流冷却。

高温超导磁体的强制气体冷却是通过将高温超导磁体内部的气体进行冷却,从而降低磁体的温度。

而磁体内部的自然对流冷却则是利用磁体内部的流体自然对流来实现冷却。

二、超导磁体冷却效率的优化方法1. 提高冷却剂的效率冷却剂的选择对超导磁体的冷却效率有着重要影响。

目前,液氦是最常用的冷却剂,但其价格昂贵且资源有限。

因此,寻找替代的冷却剂成为了一个重要的研究方向。

一些研究人员正在探索使用液氮等替代冷却剂,以提高冷却效率并降低成本。

2. 优化冷却系统的设计冷却系统的设计对超导磁体的冷却效率也有着重要影响。

通过合理设计冷却系统的结构和参数,可以提高冷却效率并减少能量损耗。

例如,合理设计冷却系统的管道布局和流体流动方式,可以提高流体的流动速度和冷却效果。

3. 提高超导磁体的热传导性能超导磁体的热传导性能也是影响冷却效率的重要因素。

通过选择合适的材料和改变超导磁体的结构,可以提高其热传导性能,从而提高冷却效率。

例如,使用导热性能较好的材料作为超导磁体的导热层,可以提高热量的传导速度。

4. 优化超导磁体的磁场分布超导磁体的磁场分布对冷却效率也有着重要影响。

通过优化超导磁体的磁场分布,可以减少磁体内部的热点区域,提高冷却效果。

例如,通过合理设计超导磁体的线圈结构和磁场分布,可以使磁体内部的温度均匀分布,减少热点的产生。

超导磁体的制冷技术超导磁体是一种特殊的磁体,它利用超导材料在极低温下的特殊性质,实现电流的无阻抗输送,从而产生极强的磁场。

超导磁体广泛应用于核磁共振成像(MRI)、粒子加速器和磁约束聚变等领域。

而其中最关键的一项技术就是制冷技术,它能够将超导磁体冷却到足够低的温度,保证超导材料的超导性质。

从物理定律的角度来看,超导磁体的制冷技术涉及热力学的第一、二定律,以及超导现象的理论基础等方面。

首先,根据热力学第一定律,能量守恒定律,超导磁体的制冷过程是通过将热能从超导磁体中提取出来,并将其传递给外界环境。

这个过程是一个热力学过程,需要考虑能量的流动和传递。

其次,根据热力学第二定律,系统熵的增加要求在制冷过程中有一个低温热源,也就是在超导磁体的周围建立一个温度比超导材料更低的环境来实现制冷。

为了实现超导磁体的制冷,常见的方法是采用制冷剂进行热交换。

制冷剂一般选择低温下能够保持稳定的液氮或液氦。

液氮的沸点约为-196℃,而液氦的沸点更低,约为-269℃,可以达到更低的温度。

液氨也可以作为制冷剂,但其价格昂贵且具有较大的腐蚀性。

在实验准备阶段,需要准备超导磁体、制冷系统、测量设备等。

首先,超导磁体是整个实验的核心部分,它由超导线圈、导体支持结构、绝缘材料等组成。

超导线圈是由超导材料制成的,常见的是采用铜氧化锡(Bi-2223)或镧钡铜氧化物(REBCO)等。

这些超导材料需要具备较高的临界温度和临界电流密度,以保持稳定的超导态。

其次,制冷系统是用来冷却超导磁体的关键部分。

该系统通常由制冷机、冷却液储存装置、制冷管路等组成。

制冷机一般采用制冷剂压缩循环的原理,通过压缩制冷剂使其产生高温高压气体,然后通过膨胀阀降温使其变为低温低压。

冷却液储存装置用于存储和输送液氮或液氦,通常选择保温性能好的材料,如不锈钢。

制冷管路连接超导磁体和制冷系统,通过传导热量和制冷剂实现超导磁体的冷却。

在实验过程中,主要包括制冷启动、制冷维持和制冷控制三个步骤。

超导磁体杜瓦恒温器操作说明一、设备组成1、设备主要由液氦杜瓦、超导磁体插件和真空型变温插件组成。

日常使用时,超导磁体插件总是放置在杜瓦中,更换样品只需要拔插变温插件即可。

2、图1为系统外观,图2介绍了杜瓦和超导磁体插件的顶部结构,主要包括以下部件:杜瓦部件:OVC 真空阀门,用于泵抽和保持杜瓦真空夹层真空;液氮灌装口,用于灌装液氮,2个;OVC 安全阀,OVC 真空出问题时排气用,切勿损伤;磁体插件:液氦灌装口,用于灌装液氦,该口下方有延长管;磁体电极,用于给超导磁体通入电流;4psi 安全阀,与液氦储槽连通,及时释放储槽内过高压力;0.5psi 安全阀,一端KF25接头,与液氦储槽连接,一端KF16接头,与氦回收连接; 19针电学接头,包含液氦液位计,voltage tap ,persistent switch heater 和430Ω碳电阻。

3、图4为真空型变温插件,该变温插件主要包含了以下几部分:液氮灌装口 OVC 阀门 4psi 安全阀 液氮灌装口0.5psi 安全阀19针接头 液氦灌装口磁体电极OVC 安全阀图1 系统外观图片 图2 杜瓦和磁体插件顶部结构 IVC 顶部结构不锈钢筒图4 真空型变温插件顶部结构:IVC 阀门和KF25接口,用于泵抽和保持IVC 真空;1kpot 泵抽接口,用于1kpot 降温;32针接头,用于样品测试;8针接头,用于加热器和温度计引线;1kpot 针阀,用于控制进入1kpot 的液氦量;氦气排放口,与液氦储槽相连,用于插入插件时挥发的氦气顺利排出;针阀放气口 IVC 阀门和接口 1kpot 泵抽接口 32针接头 8针接头 图5 变温插件顶部结构 图6 变温插件顶部结构IVC 及1kpot 结构:IVC 为滑动密封型,其滑动结构由两个锥形面契合而成,切勿损伤!1kpot 位于IVC 内部,1kpot 上面装有温度计和加热器,底部与样品座连接。

二、操作说明1、操作准备:100L 液氮、100L 液氦、氮气和氦气各一瓶、2、抽真空(首次降温)第一次降温前或长时间将杜瓦处于室温状态后降温,需要用分子泵组泵抽OVC 至真空小于10-4torr 。

低温物理学中的超导磁体技术超导磁体是低温物理学中的关键技术之一,它在科学研究和工业应用中发挥着重要作用。

本文将介绍超导磁体的基本原理、制造工艺和应用领域,以及近年来的研究进展。

一、超导磁体的基本原理和特性超导磁体是利用超导材料在低温下具有零电阻和完全抗磁性的特性制造的磁体。

超导材料在低温下能够通过液氮或液氦冷却使其温度降至超导临界温度以下,从而表现出这一特性。

超导磁体中的超导线圈是其核心部件,由超导材料制成。

当超导材料处于超导态时,电流可以在其中无阻抗地流动,从而产生强大的磁场。

这种磁场具有高稳定性和高均匀性,适用于很多科学实验和工业应用。

二、超导磁体的制造工艺超导磁体的制造过程非常复杂,需要高度精确的工艺和先进的材料技术。

首先,需要选择合适的超导材料,如铜氧化物和铁基超导体等。

这些材料具有较高的超导临界温度和较高的临界电流密度,适合用于制造高性能的超导磁体。

然后,需要对超导材料进行加工和制备。

在超导线圈的制造过程中,需要将超导材料切割成细丝,并通过堆叠和绕组等工艺进行组装。

此外,还需要进行氧化和退火等处理,以提高超导材料的超导性能和机械强度。

最后,需要进行超导磁体的冷却和绝缘。

由于超导材料只有在低温下才能发挥其超导性能,因此需要使用低温冷却剂,如液氮或液氦,对超导磁体进行冷却。

同时,还需要使用绝缘材料对超导线圈进行绝缘,以确保其稳定运行和保护。

三、超导磁体的应用领域超导磁体在科学研究和工业应用中具有广泛的应用领域。

在科学研究方面,超导磁体常用于实验室中的物理实验,如磁共振成像(MRI)、核磁共振(NMR)和高能物理实验等。

这些实验需要强大且稳定的磁场来研究物质的性质和相互作用。

在工业应用方面,超导磁体主要用于磁悬浮列车、磁共振成像设备和核聚变装置等。

磁悬浮列车利用超导磁体产生的磁场与轨道上的永磁体相互作用,实现了列车的悬浮和运行。

磁共振成像设备利用超导磁体产生的磁场来产生高质量的成像效果,用于医学诊断和疾病治疗。

制冷机冷却型超导磁体杜瓦的研制(1) 时间:2009-12-18 来源:中国电子科技集团公司第16研究所编辑:李炜

本文介绍了带制冷机冷却的超导磁体系统杜瓦的设计、制作及实验结果分析。

杜瓦采用40K、10K双制冷屏结构,其室温磁场孔径为Φ75㎜,长415㎜。

试验结果为:液氦蒸发率为0.69升/天(在20天连续试验期内),优于合同规定的指标(2.4升/天)。

双制冷屏由一台双级G-M制冷机冷却,工作时一级冷屏温

度为35K,二级冷屏温度为7.0K。

磁体系统的磁场强度为3T,满足了用户的使

用要求。

1、引言

超导磁体在磁共振成像(MRI)、加速器、托卡马克装置等设备中得到了广泛的应用。

采用超导磁体与普通电磁体比较,装置体积减小为后者的1/5,重量为1/10。

制冷机冷却型超导磁体系统具有运行维护方便、结构紧凑、安全性好、效率高、长时间运行不需补液等优点,受到广泛关注。

所以,用制冷机冷却制冷屏的低蒸发率超导磁体杜瓦就成为超导磁体走向工业应用迫切需要解决的问题。

2、主要技术指标

液氦冷却超导磁体,液氦温度为4.2K+0.2K。

λ

液氦蒸发率λ<0.1升/小时(2.4升/天),补液周期>20天。

室温孔径λ>Φ73㎜, 室温孔轴向长度<415㎜。

杜瓦颈管直径Φ50㎜,配1/2"(输液口)、3/4"铜球阀(可拔引线口)各1个。

λ

3、总体结构设计

3.1、液氦筒容积的确定

根据技术指标第2条的要求,液氦筒的最小贮液量应为:

V=0.1升/小时×24小时×20天=48升

假设液氦筒贮液率按其容积80%计, 液氦筒的设计空容积为V 设计=60升。

3.2、杜瓦液氦筒的结构设计

根据磁体的结构特点及安装位置,将液氦筒设计成大、小各一个,大液氦筒在上部,小液氦筒在下部,它们都由无磁不锈钢板卷制而成。

大、小液氦筒之间用两根无磁不锈钢管连接,大、小液氦筒的轴线相互垂直。

超导磁体被封装在小液氦筒中,引线从大、小液氦筒之间的接管中引出至可拔插座。

为了增大,大液氦筒的有效贮液量,超导磁体的可拔插座等磁体接线部分放置在大液氦筒的上部,可拔引线插杆、输液管等都从此插入或拔出。

颈管采用Φ50不锈钢薄壁管制作,为防止低温应力,在大液氦筒与颈管之间加装一段不锈钢波纹管。

一则可以起到低温补偿,二则增加热传导距离,减少颈管的固体传导。

为了使第一次输液氦时,液氦能够先预冷超导磁体。

在小液氦筒内部预装一根Φ10的不锈钢波纹软管,一端引入小液氦筒底部,另一端与大液氦筒底部的喇叭口相连。

输液时,输液管直接插入喇叭口, 液氦直接流入小液氦筒冷却超导磁体。

大、小液氦筒通过非金属拉杆,固定在外筒的上法兰上。

3.3 10K、40K双冷屏的结构设计10K、40K双制冷屏采用紫铜制作。

为了保证热传导良好,冷屏各连接处采用铜氩弧焊,其焊缝质量与不锈钢氩弧焊基本相同。

10K冷屏与制冷机二级冷头相连,40K冷屏与制冷机一级冷头相连。

10K冷屏通过非金属拉杆和圆锥支撑固定在40K冷屏上,40K冷屏通过非金属拉杆和圆锥支撑固定在外筒上。

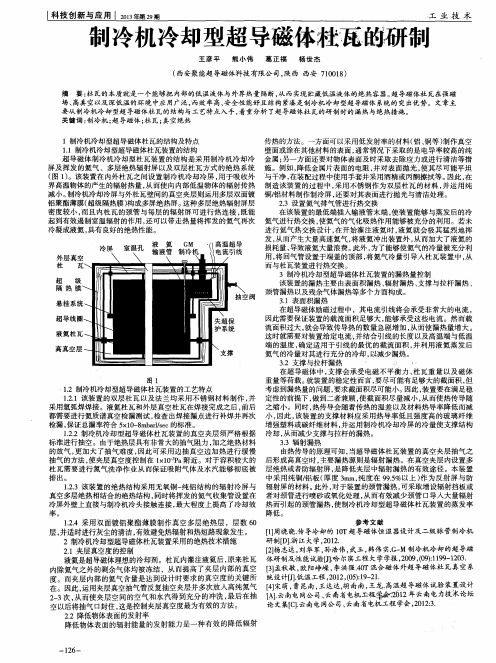

图1为杜瓦总体结构示意图。

图1 杜瓦总体结构示意图

3.4、制冷机的安装

本装置选用的制冷机其制冷量为:一级31W/40K,二级1.1W/6K。

制冷机垂直置于杜瓦上法兰上,通过接口法兰连接,有利于制冷机正常、可靠的工作。

一级冷头刚性连接,通过外径Φ125、内径Φ90的铜环与一级冷屏相连。

二级冷头柔性连接,采用紫铜编织绳与二级冷屏相连。

3.5、杜瓦内部温度计的安装、布置

为了准确了解制冷机冷头与冷屏的热传导及冷屏的温度分布情况,安装了5支温度计,分别装在磁体、二级冷头、二级冷屏、一级冷头、一级冷屏上。

温度计与冷头、冷屏接触处垫铟片,尽量减少由于安装引起的测量误差。

4、杜瓦的装配、包扎、制作

4.1、杜瓦零部件加工准确

由于杜瓦夹层空间有限,特别是安装超导磁体的小液氦筒部分间隙很小,在很小的间隙内要保证各部件之间不形成热短路,各部件制作后的尺寸必须准确。

零部件在正式装配前必须进行预装配。

4.2、杜瓦多层绝热材料包扎原则

多层绝热包扎材料选用单面镀铝涤纶薄膜。

包扎的原则是:间隙大的地方多包扎一些,间隙小的地方少包扎一些,个别地方因为需要焊接,可以不包扎多层绝热材料,表面抛光处理。

4.3、杜瓦磁体内孔与室温管孔同心度的保证措施

磁体内孔与杜瓦室温管孔有同心度要求,在两层冷屏之间设计了6个环状支撑,确保磁场中心处在室温管轴中心上。

4.3、杜瓦装配时的整体检漏

液氦筒部件在包扎前,及杜瓦组装完毕后经过氦质谱检漏仪整体检漏。

保证漏率<1×10-9Pa·M3/S。

4.4、杜瓦的抽空、排气

杜瓦夹层真空处理采用整体加热,控制一级冷屏的温度在60ºC左右,并用氮气置换、脱水,连续24小时不间断抽空,真空度达到1×10-3Pa以上后封结。

全文下载:。