基本液压回路分析

- 格式:pdf

- 大小:3.26 MB

- 文档页数:69

一、压力控制回路故障分析与排除1、多级调压回路故障组成与原理: 故障分析:在图示多级调压回路中,当遥控管路较长,而系统由卸荷(三位换向阀2处于中位)状态转为升压状态(阀2处于左位或右位)时,由于遥控管路通油箱,压力油要先填充遥控管路后,才能升压,故升压时间长。

多级调压回路故障排除1—先导式溢流阀;2—三位四通电磁换向阀;3、4—远程调压阀;5—液压泵;6—单向阀故障1:调压时升压时间过长多级调压回路故障排除1—先导式溢流阀;2—三位四通电磁换向阀;3、4—远程调压阀;5—液压泵;6—单向阀 排除方法:¾尽量缩短遥控管路(≤5m)¾建议在遥控管路回油处增设一背压阀(或单向阀),使之有一定压力,这样升压时间即可缩短。

'但部分加大了系统能量损失。

故障2:遥控管路振动、远程调压溢流阀3、4振动故障原因:同上 排除方法:¾在遥控管路处增设一小规格节流阀进行适当调节即可通过阻尼作用消除振动。

多级调压回路故障排除1—先导式溢流阀;2—三位四通电磁换向阀;3、4—远程调压阀;5—液压泵;2、减压回路故障组成与原理: 故障分析:当减压阀4的泄漏(外泄油口流回油箱的油液)大时会产生这一故障。

解决办法:将节流阀3从图中位置改为串联在减压阀4之后的a 处,从而可避免减压阀泄漏对缸2速度的影响故障1:液压缸2速度调节失灵或速度不稳定减压回路故障排除1—主缸;2—支路缸;3—节流阀;4—减压阀2、减压回路故障故障分析:这是因缸2停歇时间较长时,有少量油液通过阀芯间隙经先导阀排出,保持该阀处于工作状态。

由于阀内泄漏原因使得经先导阀的流量加大,减压阀的二次压力增大。

解决的办法:在减压回路中加接图中虚线油路,并在b 处装设一安全阀,确保减压阀出口压力不超过其调压值。

故障2:当缸2停歇时间较长时,减压阀后的二次压力逐渐升高减压回路故障排除1—主缸;2—支路缸;3—节流阀;4—减压阀3、保压泄压回路故障组成与原理:(用液控单向阀保压)特点:¾在20MPa压力下可保压10分钟,压力降不超过2MPa ¾用于保压要求不高、保压时间较短的情况故障分析及排除(2条):¾缸内外泄漏造成不保压:提高孔、活塞及活塞杆制造装配精度,检查并更换密封圈¾各控制阀泄漏造成不保压:采用锥阀式液控单向阀故障1:不保压图2-3 保压回路故障排除1—液压泵;2—溢流阀;3—三位四通电磁换向阀;4—液控单向阀;6—液压缸¾保压时间较长:在液控单向阀出口并联电接点压力表5,自动开泵补油保压。

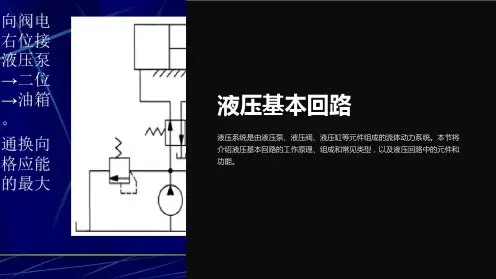

液压基本回路原理与分析液压基本回路是用于实现液体压力、流量及方向等控制的典型回路。

它由有关液压元件组成。

现代液压传动系统虽然越来越复杂,但仍然是由一些基本回路组成的。

因此,掌握基本回路的构成,特点及作用原理,是设计液压传动系统的基础。

1. 压力控制回路压力控制回路是以控制回路压力,使之完成特定功能的回路。

压力控制回路种类很多。

例如液压泵的输出压力控制有恒压、多级、无级连续压力控制及控制压力上下限等回路。

在设计液压系统、选择液压基本回路时,一定要根据设计要求、方案特点,适当场合等认真考虑。

当载荷变化较大时,应考虑多级压力控制回路;在一个工作循环的某一段时间内执行元件停止工作不需要液压能时,则考虑卸荷回路;当某支路需要稳定的低于动力油源的压力时,应考虑减压回路;在有升降运动部件的液压系统中,应考虑平衡回路;当惯性较大的运动部件停止、容易产生冲击时,应考虑缓冲或制动回路等。

即使在同一种的压力控制基本回路中,也要结合具体要求仔细研究,才能选择出最佳方案。

例如选择卸荷回路时,不但要考虑重复加载的频繁程度,还要考虑功率损失、温升、流量和压力的瞬时变化等因素。

在压力不高、功率较小。

工作间歇较长的系统中,可采用液压泵停止运转的卸荷回路,即构成高效率的液压回路。

对于大功率液压系统,可采用改变泵排量的卸荷回路;对频繁地重复加载的工况,可采用换向阀的卸荷回路或卸荷阀与蓄能器组成的卸荷回路等。

1.1调压回路液压系统中压力必须与载荷相适应,才能即满足工作要求又减少动力损耗。

这就要通过调压回路实现。

调压回路是指控制整个液压系统或系统局部的油液压力,使之保持恒定或限制其最高值。

1.1.1用溢流阀调压回路1.1.1.1远程调压回路特点:系统的压力可由与先导式溢流阀1的遥控口相连通的远程调压阀2进行远程调节。

远程调压阀2的调整压力应小于溢流阀1的调整压力,否则阀2不起作用。

特点:用三个溢流阀进行遥控连接,使系统有三种不同压力调定值。

四、液压基本回路故障分析液压基本回路的故障很多,有由元件本身故障引起的,也有由于回路设计不当造成的,这里就几个典型的故障实例进行分析,希望能起到举一反三的作用。

例1:有一回油节流调速回路,该回路中液压泵异常发热。

该系统采用定量柱塞泵,工作压力为26MPa。

系统工作时,回路中各元件工作均正常。

检查:发现油箱内油温为45C左右,液压泵外壳温度为60C。

另发现液压泵的外泄油管接在泵的吸油管中,且用手摸发烫。

原因:液压泵的温度较油温高15C左右,这是由于高压泵运转时内部泄漏造成的。

当泵的外泄油管接入泵的吸油管时,热油进入液压泵的吸油腔,使油的粘度大大降低,从而造成更为严重的泄漏,发热量更大,以致造成恶性循环,使泵的壳体异常发热。

措施:排除液压泵异常发热的措施是将液压泵的外泄油管单独接回油箱。

另外,还可以扩大冷却器的容量。

例2:某双泵回路中液压泵产生较大的噪声。

检查:发现双泵合流处距离泵的出口太近,只有10cm原因:在泵的排油口附近产生涡流。

涡流本身产生冲击和振动,尤其是在两股涡流汇合处, 涡流方向急剧变化,产生气穴现象,使振动和噪声加剧。

措施:排除故障的方法是将两泵的合流处安装在远离泵排油口的地方。

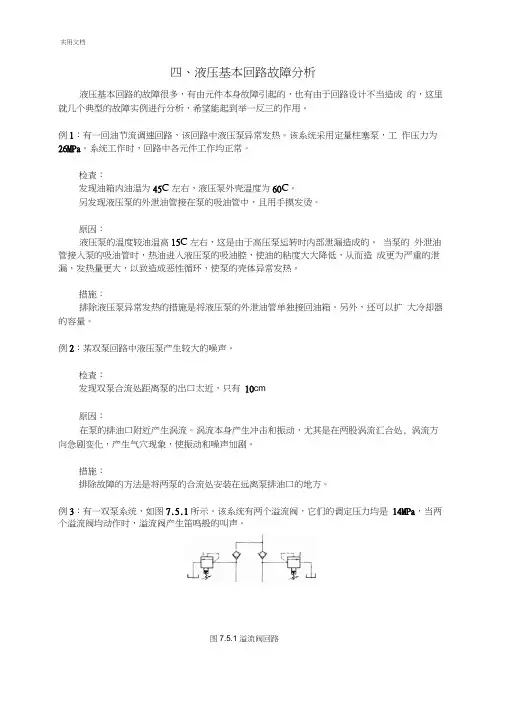

例3:有一双泵系统,如图7.5.1所示。

该系统有两个溢流阀,它们的调定压力均是14MPa,当两个溢流阀均动作时,溢流阀产生笛鸣般的叫声。

图7.5.1 溢流阀回路检查:溢流阀产生笛鸣般啸叫声的原因是两个溢流阀产生共振原因:因为两个阀调定压力一样、结构一样,所以固有频率相同,从而产生共振措施:排除故障的方法有三个。

第一个处理方法是将两个溢流阀的调定压力错开,一个为14MPa,—个为13MPa。

一般来说,调定压力错开1MPa就可以避免共振。

但液压缸工作在13MPa以下时,液压缸速度由两个泵供油量决定。

若缸的工作压力在13MPa〜14MPa之间时,缸的速度由一个泵的供油量决定;第二个处理方法是用一个大流量的溢流阀代替原来的两个溢流阀,其调定压力仍为14MPa,见图7.5.2第三个处理方法是增加一个远程控制阀3,将远程控制阀与溢流阀远控口相连通。