分层审核程序

- 格式:docx

- 大小:11.71 KB

- 文档页数:3

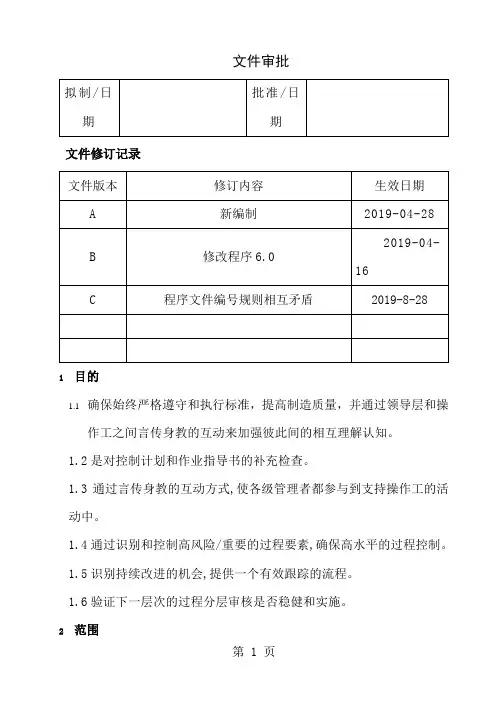

文件审批文件修订记录1目的1.1确保始终严格遵守和执行标准,提高制造质量,并通过领导层和操作工之间言传身教的互动来加强彼此间的相互理解认知。

1.2是对控制计划和作业指导书的补充检查。

1.3通过言传身教的互动方式,使各级管理者都参与到支持操作工的活动中。

1.4通过识别和控制高风险/重要的过程要素,确保高水平的过程控制。

1.5识别持续改进的机会,提供一个有效跟踪的流程。

1.6验证下一层次的过程分层审核是否稳健和实施。

2范围适用于对公司生产过程的分层审核。

3定义3.1过程分层审核由组织的各个级别定期、频繁进行的一种标准化的审核活动,用来确定组织内各个标准化操作的符合情况,并持续推进组织实现持续改进。

4职责4.1生产制造部负责过程分层审核系统的策划、维护、评估及信息板的维护,跟踪改善措施的实施,并定期向管理层汇报审核结果与系统改进的建议,包括检查表的建立、更新、过程分层审核的培训、结果汇总等;4.2 生产车间对审核发现的问题,制定纠正措施计划并验证有效性;4.3 A组(高层)必须每月进行一次分层审核,必须每周检查确认B组是否完成了每天的验证;4.4 B组(中层)每周进行一次过程分层审核,必须每天验证确认C 组是否完成了审核;4.5 C组(基层)按分层审核检查表每天一次进行审核。

5流程图无。

6程序6.1成立分层审核团队,任命审核组长:6.1.1A组(高层)审核由工厂长、质量经理、生产总监参加,生产总监任审核组组长;6.1.2B组(中层)由生产经理、质量工程师组成,生产经理任审核组组长;6.1.3C组(基层)由车间班长、工艺员组成,车间班长任审核组组长;6.1.4审核人员必须经过分层审核的培训;6.1.5由生产制造部确定各车间审核人员;6.1.6质量、工程/技术、设备维修、计划物流、采购、人力资源等部门负责人和相关工程师参与分层审核。

6.2审核频次:6.2.1 A组每月对B组的审核进行确认,必要时有针对性的对工序进行分层审核;6.2.2B组每周对C组进行审核,必要时有选择性地进行分层审核;6.2.3C组高风险项目必须最少每班/天审核一次,一般项目每周审核一次。

●分层审核宁波贝尔达汽车零部件有限公司分层审核管理规定(LPA = Layered Process Audit)编制:审批:日期:受控状态(受控号):分发:总经理、副总经理、各部门经理、各车间主任一、关于分层审核(LPA=Layered Process Audit)1. 分层审核(LPA)的定义是由公司各级员工定期、频繁地对现有制造过程及其变更进行的一种标准化的系统审核,以确认内部作业标准的执行情况及对相关整改措施的验证,实现较高水平的产品质量一次合格率。

分层过程审核(LPA)基于:多数制造业的产品质量问题是由于过程能力不足或者是未严格遵守过程作业指导所引起的。

分层过程审核(LPA)的实质是以P-D-C-A为导向的工艺过程审核,特别关注现有工艺的执行及针对性的改进措施的验证。

分层过程审核(LPA)是戴姆勒克莱斯勒和通用汽车首次提出并发展起来的过程审核方式,属于汽车行业的客户特殊要求。

2. 分层审核(LPA)的分类2.1过程控制审核(PCA= Process Control Audits):针对现有制造过程及其变更,确认现场作业标准执行的符合性。

2.2防错防误验证审核(EMPVA= Error & Mistake Proofing Verification Audits):针对与过程控制和产品质量控制相关的整改措施的现场验证。

3. 分层审核(LPA)的对象3.1仅限于按要求需要特别关注的确定的过程和过程步骤。

将该审核范围无限扩大至所有过程或过程步骤是不合适的,因为这将严重影响审核效果并妨碍其深入应用。

3.2 适用于本公司各车间的生产过程。

4. 分层过程审核(LPA)的目的4.1 确保始终严格遵守和执行标准,提高制造质量,并通过领导层和操作工之间言传身教的互动来加强彼此间的相互理解认知;使各级管理者都参与到支持操作工的活动中。

4.2通过作业准备过程来确保既定标准的正确实施。

4.3通过识别和控制高风险/重要的过程要素,确保高水平的过程控制;4.4识别持续改进的机会,提供一个有效跟踪的流程。

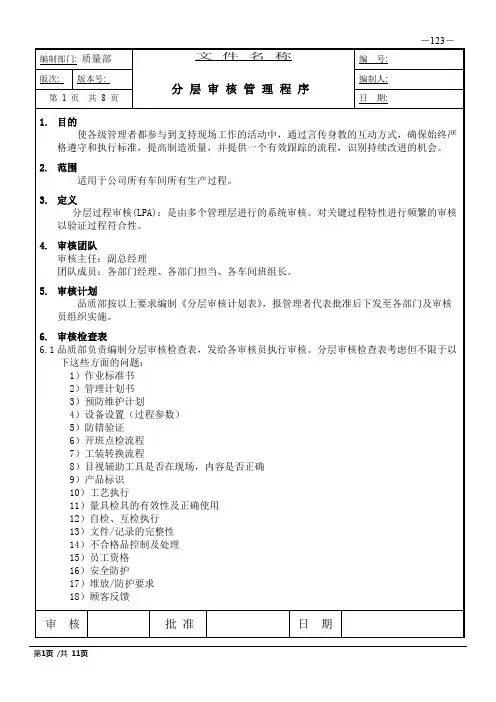

1.目的

为使各级人员都参与到支持操作工的活动中,通过言传身教的互动方式,确保始终严格遵守和执行标准,提高制造品质,通过分层审核更好地监督过程控制, 使工序处于受控状态,提高产品品质和各级管理人员的工作品质, 以满足顾客的需求,特制订此作业规范。

2.适用范围

适用于产品的生产过程。

3.相关文件、术语和定义

分层审核:通过对组成生产运作过程各个要素的运行状态,是否符合策划的质量计划的检查,确认其符合性和有效性的程度,以便寻求过程的改进机会,是一种基于全员参与的活动。

4.职责

4.1分层审核员: 负责按作业规范的要求, 按分层审核记录表实施分层审核;

4.2相关责任部门: 负责制定反映措施并进行改进。

5.工作程序

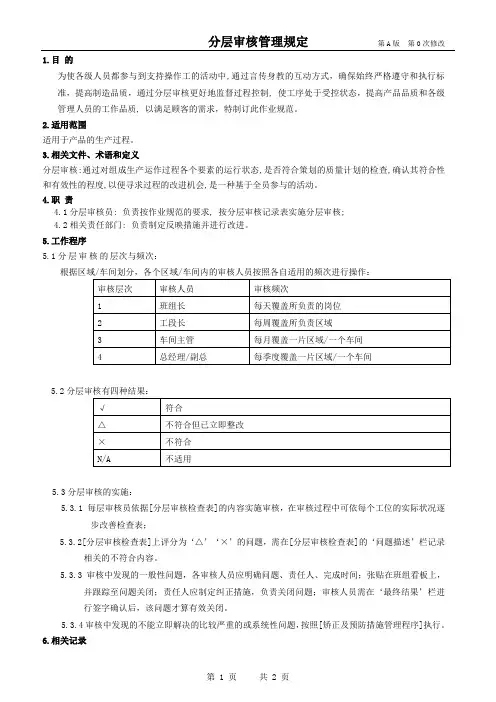

5.1分层审核的层次与频次:

5.2分层审核有四种结果:

5.3分层审核的实施:

5.3.1 每层审核员依据[分层审核检查表]的内容实施审核,在审核过程中可依每个工位的实际状况逐

步改善检查表;

5.3.2[分层审核检查表]上评分为‘△’‘×’的问题,需在[分层审核检查表]的‘问题描述’栏记录

相关的不符合内容。

5.3.3 审核中发现的一般性问题,各审核人员应明确问题、责任人、完成时间;张贴在班组看板上,

并跟踪至问题关闭;责任人应制定纠正措施,负责关闭问题;审核人员需在‘最终结果’栏进

行签字确认后,该问题才算有效关闭。

5.3.4审核中发现的不能立即解决的比较严重的或系统性问题,按照[矫正及预防措施管理程序]执行。

6.相关记录

分层审核检查表。

分层审核管理实施办法Quality is the life of an enterprise. December 2, 2022XXXX有限公司质量体系第三层次文件XXXX有限公司分层审核管理实施办法文件编号:QP/BW804-01受控编号:版序:C/0编制:日期:审核:日期:批准:日期:2013年5月10日发布 2013年5月15日执行一、目的:使各级管理者都参与到支持操作工的活动中,通过言传身教的互动方式,确保始终严格遵守和执行标准,提高产品制造质量;通过识别和控制高风险/重要的过程要素,确保高水平的过程控制;通过作业准备过程来确保既定标准的正确实施并寻求和识别持续改进的机会;二、适用范围:适用于以下过程:装配区域、制造工位、发运/收料区、所有操作、其他辅助职能,尤其是关键重要工序工位;三、定义:分层审核:通过对组成生产运作过程各个要素的运行状态,是否符合策划的质量计划的检查,确认其符合性和有效性的程度,以便寻求过程的改进机会,是一种基于全员参与的活动,同时也是一种由组织中各级人员按照预先计划的频次定期参与评审并回顾整改为基础的标准化的评审过程,用以确保制造过程受控并加强精益制造理念;四、成立分层审核团队,任命审核组长:A组由制造总监或者生产管理者代表、调度处长组成,制造总监任审核组组长;B组由车间主任、质管处长或者质检处长、质改工程师或者质检工程师组成,车间主任任审核组组长;C组由车间班长和质检组长、车间质检员和工艺员组成,车间班长任审核组组长;五、职责:质检处负责编制过程分层审核计划和过程分层审核检查表,报质量总监批准后下发至调度处组织实施;调度处负责组织实施过程分层审核,将过程分层审核计划和过程分层审核检查表转发至各审核组;每周组织召开一次评估会议;5.3 A 组必须每周检查确认B组是否完成了每天的验证,必须每月进行一次分层审核;B组必须每天验证确认C组是否完成了审核,每周进行一次过程分层审核;5.5 C组按照过程分层审核日班检查表进行审核;六、审核频次:A 组必须每月进行一次分层审核;B组必须每周进行一次过程分层审核;C组必须对关键重要工位最少每班审核一次,一般工位每天审核一次;七、编制审核检查表:质检处负责编制过程分层审核检查表,过程分层审核检查表至少应考虑以下这些方面的问题:1作业指导书2过程参数3目视辅助工具是否在现场,内容是否正确4产品标识5工艺执行6量具的功能和校验的确认7自检执行8文件/记录的完整性包括适当的质量文件9不合格品处理10员工资格11安全防护12堆放/防护要求13顾客反馈各过程的检查表应视实际情况适时进行更新,更新后需重新发布;八、实施审核:1、车间主任应安排对C组审核的计划实施情况进行跟踪检查,C组审核记录每周上交生产车间,由生产车间进行汇总,每周组织各班组召开总结分析会,制定纠正措施,推动改进,并将审核整改记录传递到质检处;2、制造总监组织安排对B组审核的计划实施情况进行跟踪检查;3、总经理或者总经理安排对A组审核的计划实施情况进行跟踪检查;4、支持部门也可以被邀请参与评审,当领导层审核某区域时,区域的各层人员都应该参与进来,有利于正确的指导/积极促进;九、审核结果的改进与跟踪1、审核中发现的一般性问题,由各审核组汇总,应形成过程分层审核结果对策措施评估报告,明确问题、责任人、完成时间,张贴在班组看板上,并跟踪至问题关闭;责任人应制定纠正措施,负责关闭问题;只有跟踪人在对策措施表相应栏目进行签字确认后,该问题才算有效关闭;2、审核中发现的不能立即解决的比较严重的或系统性问题,应形成改进项目,成立项目组以推动改进;3、审核组每月召开一次会议,总结审核计划的执行完成情况、取得的效果、存在的不足,以及审核中发现的主要问题,这些问题的关闭与改进情况等;会议记录做为分层审核的月度总结报告;4、B、C组审核记录交到质检处后,由质检处每月汇总审核中发现的问题,组织相关部门进行纠错、改进和验证;十、相关记录1、过程分层审核计划表2、过程分层审核检查表3、过程分层审核结果对策措施评估报告4、月度总结报告5、纠正与改进记录。

分层审核流程

1.定义审核层次:确定需要进行审核的不同层次,例如管理层、主管、团队领导、操作人员等。

2.制定审核标准:根据产品或过程的要求,制定详细的审核标准,包括关键指标、操作流程、质量标准等。

3.培训审核人员:对参与审核的人员进行培训,使他们了解审核标准和流程,以及如何进行有效的审核。

4.进行分层审核:按照审核层次,由不同级别的人员依次进行审核。

审核人员可以通过观察、检查记录、与操作人员交流等方式,评估产品或过程是否符合审核标准。

5.记录审核结果:审核人员记录审核过程中发现的问题、不符合项和改进建议。

6.分析审核结果:对审核结果进行汇总和分析,确定主要问题和改进的优先级。

7.采取改进措施:根据审核结果,制定并实施相应的改进措施,以消除问题和提高质量。

8.跟踪验证:对改进措施的实施效果进行跟踪和验证,确保问题得到解决并持续改进。

1.目的确保始终严格遵守和执行标准,提高制造质量,并通过领导层和操作工之间的言传身教加强彼此间的相互理解认识。

2.范围2.1 适用于公司内部各阶层进行的系统审核。

2.2适用于对关键过程进行频繁的审核以验证其过程符合性。

3.定义3.1 分层审核:英文Layered Process Audit(简称LPA),它是一项持续的过程检查系统,由组织的各个级别定期、频繁进行的一种标准化的审核,用来验证正确的方法、设置、操作员技能、防错装置和其他输入是否到位从而确保产品无缺陷产生。

4.职责:4.1 生产部:负责分层审核原则、分层审核频率的制定、分层审核检查表制定及分层审核计划制定。

4.2 质量部:负责更新LPA检查表及记录,负责将问题点反馈给各相关责任部门并进行改善状况的追踪,及进行每月统计汇总。

4.3 各相关部门人员负责实施分层审核,责任部门负责对问题点进行对策改善。

6.程序6.1 分层原则及[LPA频率工作表]制定原则上每个管理层的人员都可执行分层审核,依我公司管理层状况,各阶层人员分层原则和频率为:第一层人员:生产组长,审核频率为每天一次(只填写审核表第一二部分)第二层人员:车间主任,审核频率为每周一次(全部填写审核表)第三层人员:各部门经理,审核频率为每月一次(全部填写审核表)第四层人员:总经理,审核频率为每6个月一次(全部填写审核表)6.2 分层审核查检表制定6.2.1 职责:由生产部负责制定[LPA检查表]。

6.2.2 内容:检查的内容应该是基于影响零件质量的关键过程要素和可能引起客户不满意的问题,及快速反应问题点。

具体包括:-工位问题(安全/环境要素:确保操作工遵守安全规定和佩戴个人防护装置;标准作业流程:严格执行标准作业流程工作环境:标准维护,使用正确的工装/检具和物流器具,质量检查,物流流转,标准作业流程到位并执行)-质量关注(标准控制:对相关的KPC,客户抱怨,过程能力低的工序,特殊工艺定义标准并执行,制造系统问题防错验证:能够识别失效状态并进行管理)6.2.3 修订:LPA检查表是个动态的文件,质量部负责人每天评审LPA检查表是否需要更新,当遇到重大品质问题建立措施后需要立即更新到第二部分中。

1.2. 3.4.4.1 4.25.5.1分层审核的发布:以下情况需实施分层审核:a) 外部顾客抱怨(保修/PDI/ J D Power等)。

b) 质量门、终检线和GCA发现的严重质量问题和高频率发生问题。

c)PCR重复发生问题。

d)具有潜在批量风险的质量问题。

5.2分层审核检查单编号:分层检查单编号应包含检查单识别号、部门代号5.1Issue of layered Audit as follow:a)External input: customer complint/warranty/PDI/J DPower.b)Internal input: Priority and top issues (high frequency)are found at quality gates/VQ/GCA.c)Reoccur problem of PCR.d)Potential problem may be occurred5.2Release number of Generic Layered Audit Checklist: Release number consists of ID,dept. Code & serial5.3 5.4 5.5 5.6和要求填写在检查单的附加说明栏中。

5.6.2 SQE接收到质量部发出的“供应商分层审核检查单”后,向供应商提出分层审核要求。

5.6.3供应商接收到“供应商分层审核检查单”后,应及时制定整改措施并将其验证措施填写到检查单的“特殊检查项目”中,按检查单的内容实施分层审核。

“供应商分层审核检查单”必须得到供应商管理层签字确认。

结构件由质量经理以上人员签字;功能件由分管质量的副总经理签字。

problem definition in the “Additional Notes”.5.6.2 SQE will put forward require of Layered Audit to supplier when he receive the Supplier Layered Audit Check-list from QD.5.6.3 Supplier add follow-up verfication of containment into “Additional Details of the Operation” of Check-list. Supplier Layered Audit Check-list must be signed by the quality manage or vice-president of supplier.5.6.4 Supplier Layered Audit Checklist can not be closed until corrective action han been effective and that no further defect has occurred and signature meets the request.5.76. 无7. 8.9. 无。

完整版)分层审核制度目的:通过公司各级别参与的分层审核,确保始终严格遵守和执行标准,提高制造质量,并通过领导层和操作工之间的言传身教来加强彼此间的相互理解和认知。

适用范围:适用于公司范围内所有已批量生产的产品的分层核。

术语定义:分层审核:公司各级别定期、频繁进行的一种标准化审核,用来确认公司内操作标准的符合情况,并持续推进公司实现QSB的愿景。

职责:1.公司总经理、运营总监、生产部经理/质量部经理、生产主管/工艺工程师/质量工程师、班组长等级别人员按分层审核要求的频次定期对生产现场进行分层审核。

2.生产部负责分层审核的具体组织,定期回顾和评估。

3.质量部负责制定相关检查表,收集汇总审核结果并在分层审核展示板上展示审核结果。

4.其他部门参与并支持分层审核工,对分层审核发现的不符合项分析原因,制定纠正措施。

工作流程及内容:1.分层审核的频次:分层审核是通过公司所有层次(班组长-生产主管/工艺工程师/质量工程师-生产部经理/质量部经理、运营总监、公司总经理),利用分层审核检查表执行高频率的审核。

其频次如下:班组长必须每班检查确认操作员是否完成了质量文件/记录,检查记录由生产主管签字确认;生产主管/工艺工程师/质量工程师必须每周检查确认班组长是否完成了每天的验证,检查记录由生产经理/质量经理/管理者代表/运营总监签字确认;生产部经理/质量部经理/管理者代表/运营总监必须每月检查确认生产主管/工艺工程师/质量工程师是否完成了每周的验证;公司领导层不定期进行分层审核。

2.制定分层审核检查表:2.1分层审核应按照“分层审核检查表”的内容进行检查。

2.2制定“分层审核检查表”,应建立一份在分层审核过程中进行确认的高风险项目清单,考虑下列可能的要素:量具的功能校验的确认;堆放/包装规范;目视辅助工具是否在现场,内容是否正确;过程参数;作业指导书;产品标识;检验设备监控;文件/记录的完整性;客户反馈。

2.3“分层审核检查表”由三个主要部分构成:普遍的工位问题(第一部分);质量关注点(第二部分);生产系统问题(第三部分)。

分层审核的审核内容分层审核是一种常见的审核方式,它将审核内容按照不同的层次进行审核,以确保审核的准确性和全面性。

本文将就分层审核的审核内容展开讨论。

一、基础审核在分层审核中,基础审核是最基本的一层审核,它主要检查审核内容是否符合基本要求。

基础审核的内容包括但不限于:文本是否存在错误、语法是否正确、格式是否规范等。

基础审核的目的是确保审核内容的基本准确性和可读性。

二、逻辑审核逻辑审核是分层审核的第二层,它主要检查审核内容的逻辑是否严密。

逻辑审核的内容包括但不限于:论据是否充分、推理是否合理、结论是否正确等。

逻辑审核的目的是确保审核内容的逻辑推理正确、合理,避免出现漏洞或错误的结论。

三、实证审核实证审核是分层审核的第三层,它主要检查审核内容的实证依据和证据是否充分。

实证审核的内容包括但不限于:实证数据是否准确、实证方法是否科学、实证结论是否可靠等。

实证审核的目的是确保审核内容的实证性和可信度,避免出现虚假或不可靠的实证结论。

四、专业审核专业审核是分层审核的第四层,它主要检查审核内容是否符合相关领域的专业要求。

专业审核的内容根据不同领域而有所不同,例如在科学领域,专业审核的内容包括但不限于:科学理论是否正确、实验设计是否合理、数据分析是否科学等。

专业审核的目的是确保审核内容符合专业要求,避免出现错误或不科学的内容。

五、法律审核法律审核是分层审核的最后一层,它主要检查审核内容是否符合相关法律法规的要求。

法律审核的内容包括但不限于:法律条文是否适用、法律解释是否正确、法律规定是否遵守等。

法律审核的目的是确保审核内容符合法律法规的要求,避免出现违法或不合规的内容。

分层审核的审核内容包括基础审核、逻辑审核、实证审核、专业审核和法律审核。

这些层次的审核相互补充、逐层深入,确保审核内容的准确性、逻辑性、实证性、专业性和合规性。

分层审核的目的是提高审核质量,确保审核结果的可信度和有效性。

通过分层审核,可以有效减少错误和失误,提高审核的准确性和全面性,为决策提供可靠的依据。

分层审核管理办法1、目的确保本公司始终严格遵守和执行公司标准,通过不断提高生产过程稳定性及产品合格率来确保持续的适宜性,并通过领导层、技术员和操作员之间言传身教的互动来加强彼此间的相互理解认知,以此来实现生产过程能力的提升。

2、适用范围、职责范围:与生产有关的现场作业人员及物流、保全、质量管控人员3、述语分层审核:分层审核是一种标准化的审核,在组织的所有管理层面上定期实施,通过观察作业人员的实际操作,检查与标准或程序的符合情况,对不合格项进行改进并跟踪。

4、审核人班长、技术员(主管)、主任(经理)、厂长/书记(部长)5、审核频次6、审核计划各层级按审核频次制定月度审核计划,并根据审核计划进行审核,审核人审核结束后在当日的审核计划涂绿色,未审核涂红色7、审核流程7.1按审核计划进行审核7.2审核前对上次审核结果进行验证;7.3依据审核表逐条进行审核;(-未发现偏差(Y)-发现偏差/审核时未纠正(N)-审核期间整改了的偏差(NC)-不适用(NA))7.4审核时未纠正的问题纳入问题跟踪表,先由班长负责推进解决,从审核日开始,一周未封闭的问题进行升级处理,以此类推,最终到公司级快反进行推进;7.5如出现计划中工位无生产时,可调整审核计划;如4M变更、员工技能培训、主机厂或下游反馈质量问题时,应在审核计划中增加相应工位的审核;8、其它事项8.1分层审核培训老师的资质由本公司管理部认定,分层审核人员必须通过分层审核培训,培训后进行测试,测试分数达到80分以上(含80分)为合格,才具备分层审核资质8.2直接生产车间的月审核计划完成率为95%以上,其它科室为100%(计算方式:实际审核次数/审核计划次数*100%);各科室的分层审核问题封闭率为100%(在限定的期限内整改完毕为合格);分层审核符合率为跟踪指标。

8.3班长审核计划完成情况及问题整改情况由主管进行跟踪,技术员(主管)审核计划完成情况及问题整改情况由本车间主任(经理)进行跟踪,以此类推;8.4部长以上人员审核完成情况由焊接车间主管(或本科室主任/主管)进行跟踪;8.5审核计划、审核表、问题跟踪、问题汇总表格放入展板进行展示,表格保存期为一年。

LPA

分

层

审

核

管

理

制

度

编制:品管部审核:审批:

编制时间:2012年8月24日生效时间:2012年9月1日

1、目的

通过分层审核的实施,让公司各层次对生产制造过程进行关注和监控,保证始终严格遵守和执行标准,确保过程能力达到既定目标。

2、适用范围

适用于顾客和本公司确定的所有关键部件和过程。

3、定义

3.1 过程监控:当没有达到既定的目标时,须采取适当的纠正措施来确保产品的符合性。

3.2 分层过程审核:分层过程审核是由多个管理层进行的标准化的审核,对关键过程特性进行经常的审核,以验证组织内部操作标准的符合情况。

是以过程为基础进行的,而不是基于零件。

4、职责

4.1 本流程由生产部门归口管理、实施、监控,并负责小组对《分层审核检查表》中的项目进行审核。

4.2 各部门按照要求进行LPA审核,并将发现的问题点进行汇总,由品管部对各工序的改善情况进行追踪。

4.3 审核频次:执行总监每季度一次,部门经理每月一次,车间主任(或工程师)每周一次,班组长每天一次.

5、程序

5.1确定审核频次;

5.2制定审核计划;

5.3 按计划要求进行逐级审核;

5.4 监控和总结。

附表:1.分层审核计划表

2.LPA分层审核检查表。

1.0范围

本管理程序规定了生产现场分层审核的办法,通过分层审核更好地监督过程控制, 使工序处于受控状态,提高产品质量和各级管理人员的工作质量, 以满足顾客的需求。

适用于本公司生产的所有产品。

2.0职责

分层审核员: 负责按程序要求, 按分层审核记录表实施分层审核;

相关责任部门: 负责制定反映措施并进行改进.

3.0定义

分层审核:由生产线操作工检查产品及设备,由班组长/工段长及各级经理定期审核质量保证体系的运行,通过控制过程质量来有效保证产品质量.

4.0参考文件

5.0作业指导

分层审核分为两个层次

5.2.1 质量部委派相关人员在特定班次对某一特定过程或工序进行分层审核;

5.2.2 将分层审核表发至审核员处;

5.2.3 审核员在规定时间内完成此次审核;

5.2.4 采取提问的形式并记录下不合格和需要关注的地方;

5.2.5 完成审核后将审核记录反馈给质量部, 同时将不符合的情况抄送通知相关部门负责人确认;

5.2.6 如果过程制造不合格产品或有制造不合格产品的潜在风险, 分层审核员可以跟主管沟通决定是否停止生产;

5.2.7 如果审核员被委派的过程或工序没有在生产:

5.2.7.1 在规定时间内调整审核计划;

5.2.7.2 审核相似过程;

5.2.7.3 只反馈过程没有生产的空白记录将不予接受;

5.2.8 相关部门应在收到不合格通知后制定相应的反应措施, 并整改;

5.2.9 质量部将定期对检查情况和整改情况进行汇总, 并进行汇报;

现场管理人员分层审核的实施

5.3.1 主管每天/班对负责区域进行审核, 发现问题立即纠正;

5.3.2 对较严重的问题予以记录并填写整改措施;

5.3.3 每周一将上一周的审核记录反馈给质量部;

6.0 5.3.4 同记录

<分层审核记录表>

7.0附录。