ProE直齿、斜齿轮的参数化建模

- 格式:doc

- 大小:2.01 MB

- 文档页数:64

摘要随着科技的发展,计算机辅助设计技术越来越广泛的应用在各个设计领域。

现在,它已经突破了二维图纸电子化的框架,转向以三维实体建模、动力学模拟仿真和有限元分析为主线的机械系统动态仿真技术。

其研究范围主要是机械系统运动学和动力学分析,核心是利用计算机辅助技术进行机械系统的运动学和动力学分析,以确定系统及其各构件在任意时刻的位置、速度和加速度,同时,通过求解代数方程组确定引起系统各构件运动所需的作用力和反作用力。

动态仿真技术一出现,就受到人们的普遍关注和重视,并且出现了许多基于动态方=仿真技术的商业软件,较有影响的有美国参数技术公司的PTC。

以Pro/MECHANICA为分析平台,运用有限元分析方法,对直齿轮、斜齿轮实际受力情况、边界条件和施加载荷进行研究。

运动分析模块可以进行机构的干涉分析,跟踪零件的运动轨迹,分析机构中零件的速度、加速度、作用力、反作用力和力矩等。

运动分析模块的分析结果可以指导修改零件的结构设计(加长或者缩短构件的力臂长度、修改凸轮型线、调整齿轮齿数比和中心距等)或者调整零件的材料(减轻或者加重或者增加硬度等)。

设计的更改可以直接反映在装配主模型的复制品分析方案(Scenario)中,再重新分析,一旦确定优化的设计方案,设计更改就可直接反映到装配主模型中。

将Pro/E三维实体造型与Pro/MECHANICA机构运动分析相结合,完成对连杆和凸轮机构的机构运动分析,及运动仿真。

加强对连杆和凸轮机构的认识与理解。

关键词: 直齿轮、斜齿轮; Pro/E 、Pro/MECHANICA; 运动仿真、有限元AbstractWith the development of technology, computer-aided design technology becomes more widely used in various design.Now, it has broken through the framework of two-dimensional drawings、 electronic、shift tothree-dimensional solid modeling, dynamic simulation and finite element analysis of the main line of the mechanical system dynamic simulation techniques.The major areas of its study kinematics and dynamics of mechanical systems, the core technology is the use of computer-aided kinematics and dynamics of mechanical systems analysis to determine the system and its components at any time of the position, velocity and acceleration at the same time,by solving algebraic equations determine the cause of the required system component moving action and reaction.Dynamic simulation appeared to be widespread concern and attention, and there were many parties = simulation based on dynamic business software, more influential technology companies of U.S. parameters PTC.To Pro / MECHANICA platform for analysis using the finite element method, on the spur gear, helical gear by the force of the actual situation, boundary conditions and applied load were studied.Motion analysis module analyzes institutional interference, tracking the trajectory of parts, parts of bodies in the speed, acceleration, force, reaction force and torque and so on.Motion analysis results of the analysis module to modify parts of the structure could guide design (longer or shorter moment arm length of the component, modify the cam, adjust the gear ratio and center distance, etc.) or adjust the parts of the material (to reduce or add to or increase the hardnessetc.).Design changes can be directly reflected in the assembly of copies of the master model program (Scenario), the re-analysis, Once optimized design, design changes can be directly reflected in the assembly of the main model.The Pro / E three-dimensional solid modeling and Pro / MECHANICA combined kinematic analysis, complete linkage and cam mechanism of the body motion analysis andmotion simulation.Connecting rod and cam mechanism to strengthen knowledge and understanding.Key words: spur gears, helical gears; Pro / E, Pro / MECHANICA; motion simulation, finite element摘要 (1)第一章绪论 (6)1.1、课题来源 (6)1.2、研究目的和意义 (6)1.3、国内外研究现状和发展趋势 (7)1.3.1 我国齿轮工业的概况 (8)1.3.2 中国齿轮工业的资本结构已成为三足鼎立的局面 (8)1.4、本课题的主要研究内容及拟采取的技术路线、试验方案 (8)1.4.1 预期达到的目标 (9)1.4.2 论文的结构 (9)第二章Pro/ENGINEER软件的应用和MECHNICA模块的应用 (10)2.1 PRO/MECHANICA简介 (10)2.1.1 PRO/MECHANICA模块介绍 (10)2.1.2 PRO/MECHANICA的工作模式 (11)2.1.3 使用PRO/MECHANICA的一般步骤 (11)第三章直齿轮与斜齿轮参数化设计造型 (12)3.1齿轮的基本参数、各部分的名称和尺寸关系 (12)3.1.1 直齿圆柱基本参数 (12)3.1.2 斜齿轮基本参数 (15)3.2 渐开线直齿轮参数化造型 (16)3.2.1 直齿轮参数化制作过程如下: (16)3.2.2 渐开线斜齿轮参数化造型 (18)第四章有限元优化设计 (22)4.1 有限元分析方法与原理 (24)4.1.1有限元分析 (24)4.1.2有限元的基本原理和特点 (25)4.1.3有限元网格生成技术 (26)4.1.3 网格划分举例 (27)第五章基于Pro/Mechanism直齿轮啮合、斜齿轮啮合过程中装配与运动仿真 (34)5.1 Pro/M的简介及其主要特性 (34)5.1.1 Pro/M的简介 (34)5.1.2 Pro/M的主要特性 (35)5.2 机构运动仿真的一般过程 (35)5.3 机械系统运动仿真的优越性 (37)5.4 Pro/E装配模块 (37)5.4.1 对于组装时,我们需要把握以下原则: (37)5.4.2 关于直齿轮机构的组装 (38)5.5 基于Pro/Mechanism直齿轮啮合、斜齿轮运动仿真 (40)5.5.1 运动定义及运动分析的一般步骤 (40)5.5.2 空间定轴轮系机构的运动分析 (43)5.5.3 定义齿轮从动连接结构 (43)5.5.4 添加驱动器 (44)5.5.5 运动分析 (44)5.5.6 图形结果分析 (44)第六章直齿轮、斜齿轮的静力学分析 (44)6.1 Pro/MECHANICA有限元分析的基本步骤: (44)6.2 Pro/MECHANICA STRUCTURE基本分析过程 (45)6.3 简单算例 (53)6.3.1 接触算例 (53)总结 (62)致谢 (63)阅读的主要文献、资料 (64)第一章绪论1.1、课题来源以往对于直齿、斜齿圆柱齿轮的三维造型建模很烦琐,但三维造型软件Pro/E突破性的解决了此问题。

斜齿轮的建模过程1.输入基本参数和关系式⑴单击門,在新建对话框中输入文件名“hecial_gear”,选择皿彗」,点确定;⑵在主菜单上单击“工具”一“参数”,系统弹出“参数”对话框如图1所示;图1“参数”对话框(3)在“参数”对话框内单击按钮,可以看到“参数”对话框增加了一行,依次表1创建齿轮参数注意:表1中未填的参数值,表示是由系统通过关系式自动生成的尺寸,用户无需指定。

完成后的参数对话框后单击确定,如图2所示:图2“参数”对话框(4)在主菜单上依次单击“工具”一“关系”,系统弹出“关系”对话框;(5)在“关系”对话框内输入齿轮的分度圆直径关系、基圆直径关系、齿根圆直径关系和齿顶圆直径关系。

由这些关系式,系统便会自动生成表1所示的未指定参数的值。

输入的关系式如下:ha=(hax+x)*mnhf=(hax+cx-x)*mnd=mn*z/cos(beta)da=d+2*hadb=d*cos(alpha)df=d-2*hf完成后的“关系”对话框如图3所示;图3“关系”对话框(6)单击再生按钮售士,参数对话框里的参数会发生变化2.创建齿轮基本圆(1)在工具栏内单击按钮,系统弹出“草绘”对话框;(2)选择“FRONT”面作为草绘平面,选取“RIGHT”面作为参考平面,参考方向为向右”,如图4所示。

单击【草绘】进入草绘环境;□遵|施|属性|草绘平面平面[珂基准平面〕]|使用先前的|I草绘方向B草经视图方向〔反向方向右*图4“草绘”对话框3)在绘图区以系统提供的原点为圆心,绘制四个任意大小的圆,并且双击标注圆的直径尺寸,如图5所示。

在工具栏内单击按钮,完成草图的绘制;FRONT0I馭玮II亦戸一9图5绘制二维草图注意:在标注尺寸时为了下一步的方便操作,应从最小的圆依次往外标注。

(4)在主菜单上依次单击“工具”一“关系”,系统弹出关系对话框,如图6所示;(5)在“关系”对话框中输入尺寸关系如下:D3=DAD2=DD1=DBD0=DF图6“关系”对话框3.创建渐开线(1)依次在主菜单上单击“插入”一“模型基准”一“曲线”,或者在工具栏上单——按钮,系统弹出“曲线选项”菜单管理器,如图7所示:图7“曲线选项”菜单管理器(2)在“曲线选项”菜单管理器上依次单击“从方程”一“完成”,弹出“得到坐标系”菜单管理器,如图8所示;选取如图9所示的坐标系图8“得到坐标系”菜单管理器IIPRT.CSrS.DEF^=小——■■F4(PRT_CSY5_DEH图9所选坐标系(3)在绘图区单击选取系统坐标系为曲线的坐标系,弹出“设置坐标类型”菜单管理器,如图10所示;图10“设置坐标系类型”菜单管理器4)在“设置坐标类型”菜单管理器中单击“笛卡尔”,系统弹出一个记事本窗口5)在弹出的记事本窗口中输入曲线的方程,如下:ang=90*tr=db/2s=pi*r*t/2xc=r*cos(ang)yc=r*sin(ang)x=xc+s*sin(ang)y=yc-s*cos(ang)z=0(1)在工具栏内单击'"按钮,或者依次在主菜单上单击“插入”一“模型基准”''点”一“点”,系统弹出“基准点”对话框,如图12所示;参照下一相支图12“基准点”对话框(2)单击分度圆曲线作为参照,按住Ctrl键,单击渐开线作为参照,如图13所示。

参数化柱形斜齿轮的建模建模分析:(1)输入参数、关系式,创建齿轮基本圆(2)创建渐开线(3)创建扫引轨迹(4)创建扫描混合截面(5)创建第一个轮齿(6)阵列轮齿斜齿轮的建模过程1.输入基本参数和关系式(1)单击,在新建对话框中输入文件名“hecial_gear”,然后单击。

(2)在主菜单上单击“工具”→“参数”,系统弹出“参数”对话框,如图1所示。

图1“参数”对话框(3)在“参数”对话框内单击按钮,可以看到“参数”对话框增加了一行,依次输入新参数的名称、值、和说明等。

需要输入的参数如表1所示。

表1齿轮参数设置名称值说明名称值说明Mn5模数HA0齿顶高Z25齿数HF0齿根高ALPHA20压力角X0变位系数BETA16螺旋角D0分度圆直径B50齿轮宽度DB0基圆直径HAX1齿定高系数DA0齿顶圆直径CX0.25顶隙系数DF0齿根圆直径注意:表1中未填的参数值(暂时写为0),表示是由系统通过关系式将自动生成的尺寸,用户无需指定。

完成后的参数对话框如图2所示。

图2完成后的“参数”对话框(4)在主菜单上依次单击“工具”→“关系”,系统弹出“关系”对话框,如图3所示。

图3“关系”对话框(5)在“关系”对话框内输入齿轮的分度圆直径关系、基圆直径关系、齿根圆直径关系和齿顶圆直径关系。

由这些关系式,系统便会自动生成表1所示的未指定参数的值。

输入的关系式如下:ha=(hax+x)*mnhf=(hax+cx-x)*mnd=mn*z/cos(beta)da=d+2*hadb=d*cos(alpha)df=d-2*hf完成后的“关系”对话框如图4所示。

图4完成后的“关系”对话框点击“再生”按钮,再进入“参数”对话框后,发现数据已经更新,如图5所示。

图5更新后的“参数”对话框(1)在工具栏内单击按钮,系统弹出“草绘”对话框。

(2)选择“FRONT”面作为草绘平面,选取“RIGHT”面作为参考平面,参考方向为向“右”,如图6所示。

基于PRO/E WILDFIRE 5.0直齿齿轮参数化建模齿轮是一种广泛应用的非常重要的机械零件之一,广泛应用于传动、变速等方面。

在设计齿轮时,会牵涉到齿轮的建模,如果能将齿轮建模参数化,会为设计节省大量的时间且提高准确性,下面具体介绍基于PRO/E WILDFIRE5.0参数化建模的过程。

说明齿轮是一种参数化的零件,一个直齿轮的形状,可以由它的模数、齿数、压力角、齿顶高系数、顶隙系数以及齿宽完全确定。

只要修改这些参数的数值,就可以改变齿轮的形状。

步骤1,创建新文件。

单击“文件”工具栏中的按钮,或者单击【文件】→【新建】,系统弹出“新建”对话框,输入所需要的文件名“straight_gear”,取消“使用缺省模板”选择框后,单击【确定】,系统自动弹出“新文件选项”对话框,在“模板”列表中选择“mmns_part_solid”选项,单击【确定】,系统自动进入零件环境。

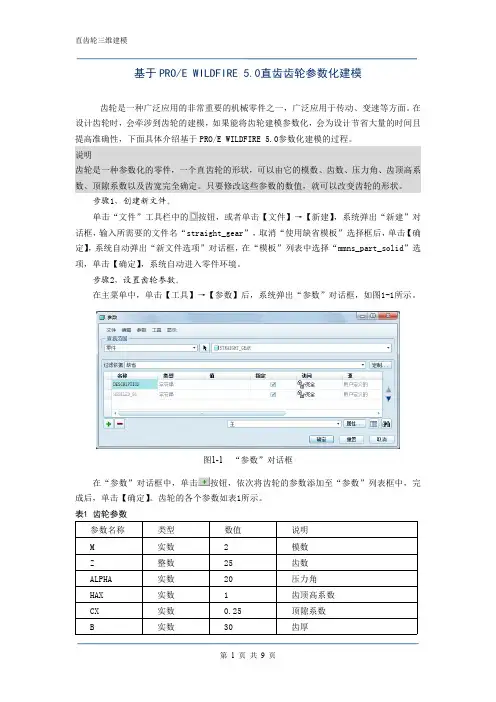

步骤2,设置齿轮参数。

在主菜单中,单击【工具】→【参数】后,系统弹出“参数”对话框,如图1-1所示。

图1-1“参数”对话框在“参数”对话框中,单击按钮,依次将齿轮的参数添加至“参数”列表框中,完成后,单击【确定】。

齿轮的各个参数如表1所示。

表1齿轮参数参数名称类型数值说明M实数2模数Z整数25齿数ALPHA实数20压力角HAX实数1齿顶高系数CX实数0.25顶隙系数B实数30齿厚HA实数齿顶高HF实数齿根高X实数0.3变位系数DA实数齿顶圆直径DF实数齿根圆直径DB实数基圆直径D实数分度圆直径S实数分度圆弦齿厚说明我国的国家标准中规定,压力角为20°,齿顶高系数为1,齿隙系数为0.25。

所以只需要模数、齿数及宽度三个数值,就可以完全确定一个齿轮的形状了。

步骤3,绘制齿轮的基本圆。

在“基准”工具栏中单击按钮,打开“草绘”对话框。

选择FRONT平面作为草绘平面后,绘制任意尺寸的四个同心圆,如图1-2所示。

完成后单击按钮,退出草绘环境。

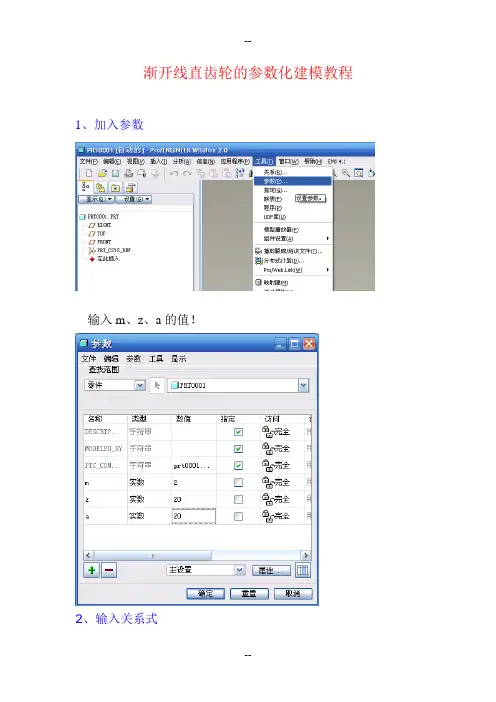

渐开线直齿轮的参数化建模教程1、加入参数输入m、z、a的值!2、输入关系式/* 参数字母含义如下:/* m-->模数/* z-->齿数/* a-->压力角/* p-->齿距/* pb-->基圆齿距/* d-->分度圆直径/* da-->齿顶圆直径/* df-->齿根圆直径/* e-->分度圆齿槽宽/*-------------------------------/*特征尺寸赋值/*-------------------------------/*定义齿轮常数(ha*&c*)/*定义齿高系数(ha*)ha=1/*定义齿顶系数(c*)c=0.25/*定义渐开线展角B=(tan(a)-(PI/180*a))/(PI/180)/*定义分度圆直径d=m*z/*定义齿顶圆直径da=(z+2*ha)*m/*定义齿根圆直径df=(z-2*(ha+c))*m/*定义基圆直径db=m*z*cos(a)/*定义齿距p=PI*m/*定义基圆齿距pb=p*cos(a)/*定义分度圆齿槽宽e=(PI*m)/2/*计算齿槽宽的夹角Angle=(e/(d/2))*(180/pi)/*定制渐开线的偏移角度d33=Angle/2/*复制的偏移角度d37=360/Z/*定义阵列的数量p43=Z-1/*定义阵列的增量d42=360/Z/*结束/*-------------------------------3、创建齿坯选取front基准面为绘图平面!将齿顶圆的直径赋予草绘尺寸,sd0=da。

如下图所示。

接受草图,返回4、创建渐开线插入基准曲线选择“从方程”,然后单击完成选取坐标系,如下:然后选择笛卡尔,如下:输入关系式:alphak=40*tThetak=(tan(alphak)-alphak*(pi/180))*(180/pi)Rk=(db/2)/cos(alphak)X=rk*cos(thetak)Y=rk*sin(thetak)Z=0/*以上由极坐标方程演变而来,Thetak为方程中展角,alphak为压力角。

proe参数建齿轮齿轮是一种常见的传动装置,广泛应用于各个行业和设备中。

在进行齿轮设计时,可以通过使用软件来辅助进行参数建模和分析。

PROE是一款流行的三维建模软件,可以用于齿轮设计。

下面将介绍一些常见的齿轮设计参数及其相应的建议。

1.齿轮类型:首先需要确定齿轮的类型,常见的齿轮类型包括直齿轮、斜齿轮、渐开线齿轮等。

根据具体的应用需求选择合适的齿轮类型。

2.齿轮比:齿轮比是指两个齿轮传动的相对速度比值。

在设计齿轮传动时,根据实际需求确定齿轮比大小,以满足传动的需要。

3.齿数:齿数是齿轮设计中的重要参数,决定了齿轮的尺寸和比例。

根据齿轮的传动比和模数(模数是齿轮尺寸的指标)来选择合适的齿数。

4.模数:模数是齿轮设计中的重要参数之一,表示齿轮的尺寸大小。

根据实际需求和传动比来选择合适的模数。

5.齿轮材料:齿轮的材料选择直接影响到齿轮的强度和耐磨性能。

常见的齿轮材料有钢、铸铁和塑料等。

根据具体的使用环境和要求选择合适的齿轮材料。

6.齿轮齿向:齿向是指齿轮齿面的排布方向,常见的齿向有右旋和左旋两种。

根据齿轮传动的要求选择合适的齿向。

7.齿轮啮合角:齿轮啮合角是指齿轮齿面之间的夹角,影响着齿轮传动的平稳性和传动效率。

选择合适的齿轮啮合角可以使传动更加稳定。

8.齿轮加工精度:齿轮加工精度直接影响到齿轮的传动效率和噪声产生。

根据具体的要求和传动效果选择合适的齿轮加工精度。

以上是一些常见的齿轮设计参数及其建议,通过合理的参数选择和使用PROE建模软件,可以有效地进行齿轮设计和分析,为各种应用提供高效可靠的传动方案。

ProE渐开线直齿变位齿轮的参数化建模(modification)基于ProE5.0渐开线变位圆柱直齿轮的参数化设计引⾔参数化设计⽅法相对传统的⽅法最⼤的优点在于存储了设计的整个过程,能设计出⼀系列复杂多变的产品模型,⽐如齿轮、蜗轮蜗、丝杠、珠承等。

参数化设计最⼤的好处就是使⼯程⼈员通过改变⼏个参数就能⽣成⼀个系列中多种零件来,对设计⼈员来说减少了设计过程中不必要的重复劳动,提⾼了⼯作效率。

关于齿轮参数化设计的资料也不少,但⼤部分都是标准齿轮的设计,很少有渐开线变位齿轮的设计资料,本设计与以往不同的是:增加了齿轮变位系数参数,增加了齿顶圆、齿根圆与变位系数的关系式,从新调整参数⽅程,最终形成具有变位功能的齿轮实体模型。

本设计主要在三维⼯程软件pro/ENGINEER Wildfire5.0版本下进⾏,因为很少有以pro/ENGINEER Wildfire5.0版本为平台来介绍《渐开线变位圆柱直齿轮的参数化设计》的资料,随着新版本新技术的不断更新,越来越多的年轻技术⼈员更容易接受新版本,⽽在新版本中更容易接受新的知识,所以本设计选择了较⾼的设计版本,也是本设计追求原创的⼀个重要理由。

此设计也是本⼈在设计⼯作中的⼀部分浅薄的⼯作经验,拿出来和⼤家交流分享,希望⼤家给与批判指正。

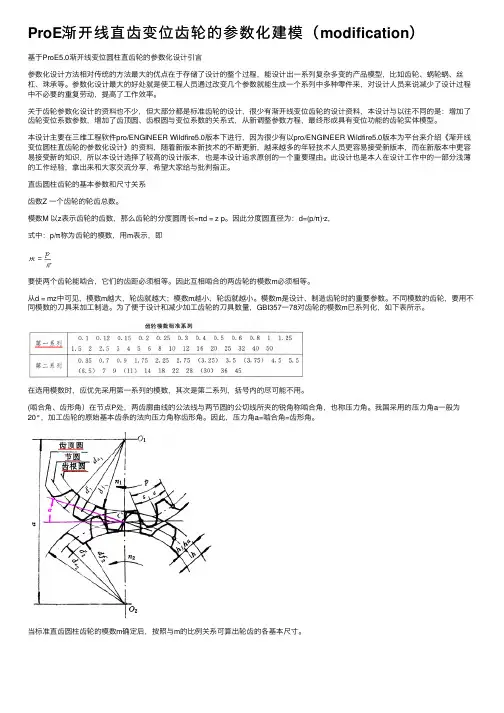

直齿圆柱齿轮的基本参数和尺⼨关系齿数Z ⼀个齿轮的轮齿总数。

模数M 以z表⽰齿轮的齿数,那么齿轮的分度圆周长=πd = z p。

因此分度圆直径为:d=(p/π)·z,式中:p/π称为齿轮的模数,⽤m表⽰,即要使两个齿轮能啮合,它们的齿距必须相等。

因此互相啮合的两齿轮的模数m必须相等。

从d = mz中可见,模数m越⼤,轮齿就越⼤;模数m越⼩,轮齿就越⼩。

模数m是设计、制造齿轮时的重要参数。

不同模数的齿轮,要⽤不同模数的⼑具来加⼯制造。

为了便于设计和减少加⼯齿轮的⼑具数量,GBI357⼀78对齿轮的模数m已系列化,如下表所⽰。

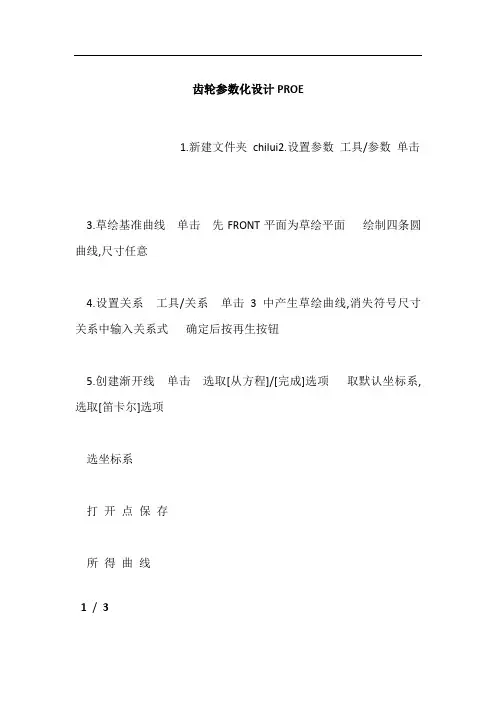

齿轮参数化设计PROE

1.新建文件夹chilui

2.设置参数工具/参数单击

3.草绘基准曲线单击先FRONT平面为草绘平面绘制四条圆曲线,尺寸任意

4.设置关系工具/关系单击3中产生草绘曲线,消失符号尺寸关系中输入关系式确定后按再生按钮

5.创建渐开线单击选取[从方程]/[完成]选项取默认坐标系,选取[笛卡尔]选项

选坐标系

打开点保存

所得曲线

1/ 3

6.创建拉伸曲面拉伸/选曲面/TRONT为草绘平面/

曲面高度任意给定

创建参数化

7.延长曲面(1)选曲面的边,[编辑]/[延长] (2)单击选项/切线

选此边

(3)建立d5=d0/2 (4)单击再生按钮

8.创建基准轴单击打开基准对话框,选TOP/RIGHT平面,创建A-1 按CTRAL

9.创建基准点单击选分度圆曲线和拉伸曲面,创建PNT0

按CTRAL

2/ 3

10.创建基准平面单击平面选A1和PNT0,创建DTM1平面3/ 3。

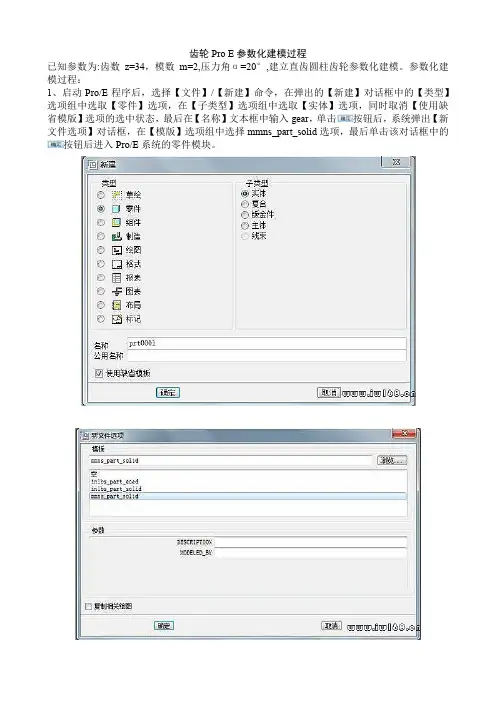

齿轮Pro E参数化建模过程已知参数为:齿数z=34,模数m=2,压力角α=20°,建立直齿圆柱齿轮参数化建模。

参数化建模过程:1、启动Pro/E程序后,选择【文件】/【新建】命令,在弹出的【新建】对话框中的【类型】选项组中选取【零件】选项,在【子类型】选项组中选取【实体】选项,同时取消【使用缺省模版】选项的选中状态,最后在【名称】文本框中输入gear,单击按钮后,系统弹出【新文件选项】对话框,在【模版】选项组中选择mmns_part_solid选项,最后单击该对话框中的按钮后进入Pro/E系统的零件模块。

2、设置尺寸参数单击菜单栏【工具】在下拉菜单单击【参数】,在【参数】对话框中添加尺寸的各个参数,如下图所示3、设置关系参数在主菜单上依次单击“工具”→“关系”,系统弹出“关系”对话框,并在“关系”对话框内输入齿轮的分度圆直径关系、基圆直径关系、齿根圆直径关系和齿顶圆直径关系,如下图所示:4、绘制齿轮基本圆(1)在工具栏内单击按钮,系统弹出“草绘”对话框。

选择“FRONT”面作为草绘平面,选取“RIGHT”面作为参考平面,参考方向为向“左”,如图2-1所示。

单击【草绘】进入草绘环境。

(2)在绘图区以绘图提供的原点为圆心,绘制四个同心圆,并且标注圆的直径尺寸。

在工具栏内单击按钮,完成草图的绘制,如下图所示:(3)在主菜单上依次单击“工具”→“关系”,系统弹出“关系”对话框。

在“关系”对话框中输入尺寸关系,通过该关系创建的圆即分别为分度圆、齿顶圆、齿根圆、基圆。

(4)在【关系】对话框中单击确定按钮,系统自动根据设定的参数和关系式再生模型并生成新的基本尺寸。

最终生成如下图所示的标准齿轮基本圆。

5、创建齿轮轮廓线在右工具箱中单击“基准曲线”按钮打开【曲线选项】菜单,在该菜单中选择【从方程】选项,然后选取【完成】选项。

系统提示选取坐标系,在模型树窗口中选择当前的坐标系,然后在【设置坐标类型】菜单中选择【笛卡尔】选项。

Proe齿轮建模参数及关系(渐开线方程)1、直齿圆柱齿轮建模参数:M------------------------齿轮模数Z------------------------齿轮齿数B------------------------齿轮宽度ALPHA-----------------------齿轮压力角HAX-----------------------齿轮的齿顶高系数CX------------------------齿轮的齿根高系数D11----------------------齿根过度圆弧半径参数关系:d=M*Z 分度圆直径db=d*cos(ALPHA) 基圆直径Ha=Hax*M齿顶高Hf=(Hax+Cx)*M 齿根高DA=D+2*Ha 齿顶圆直径DF=D-2*Hf齿根圆直径D11=0.38*m笛卡尔坐标渐开线方程:r=DB/2Theta=t*45X=r*cos(theta)+r*sin(theta)*theta*pi/180Z=r*sin(theta)-r*cos(theta)*theta*pi/1802、直齿圆柱变位齿轮建模参数:M------------------------齿轮模数Z-------------------------齿轮齿数X-------------------------变位系数B-------------------------齿轮宽度ALPHA-------------------------齿轮压力角HAX-------------------------齿轮的齿顶高系数CX--------------------------齿轮的齿根高系数D11------------------------齿根过度圆弧半径参数关系:D=Z*M 分度圆直径db=D*cos(ALPHA)基圆直径T_D=(PI/2+2*X*tan(ALPHA))*M分度圆上的齿厚DA=D+(HAX+X)*M*2齿顶圆的直径DF=d-((hax+cx)-X)*M*2齿根圆的直径INV_PHI=tan(ALPHA)- ALPHA*PI/180渐开线函数T_DB=(T_D+M*Z*INV_PHI)*cos(ALPHA)基圆上的齿厚SITA=180*(1/Z-T_DB/(PI*db))基圆上的齿槽所对应圆心角度数的一半D1=B 圆柱坯料宽度等于齿宽D3=360/ZDTM1与FRONT面的夹角柱坐标渐开线方程r=db/2/cos(45*t)theta=tan(45*t)*180/pi-45*t+sitaz=03、斜齿圆柱变位齿轮建模参数:M_N-----------------------齿轮法向模数Z_N-----------------------齿轮的法向变位系数Z------------------------齿轮齿数B-----------------------齿轮宽度BETA-----------------------齿轮的螺旋角ALPHA------------------------齿轮压力角HAX------------------------齿轮的齿顶高系数CX-------------------------齿轮的齿根高系数D11-------------------------齿根过度圆弧半径关系:M_T=M_N/cos(beta)齿轮端面模数a_t=ATAN(tan(alpha)/cos(beta))齿轮端面压力角x_t=x_n*cos(beta)齿轮端面变位系数d=z*m_t分度圆直径db=d*cos(a_t)基圆直径T_D=(pi/2+2*x_t*tan(a_t))*m_t分度圆齿厚DA=d+(hax*cos(beta)+x_t)*m_t*2齿顶圆直径df=d-((hax+cx)*cos(beta)-x_t)*m_t*2齿根圆直径INV_PHI=tan(a_t)-a_t*pi/180渐开线函数T_DB=(T_D+m_n*z*inv_phi)*cos(a_t)基圆齿厚sita=180*(1/z-t_db/(pi*db))基圆上的齿槽所对应圆心角度数的一半D1=b+20*m_n圆柱坯料的长度D3=360/z DTM1与FRONT面的夹角圆柱渐开线方程:r=db/2/cos(45*t)theta=tan(45*t)*180/pi-45*t+sitaz=0。

图3-3 “模板”对话框3。

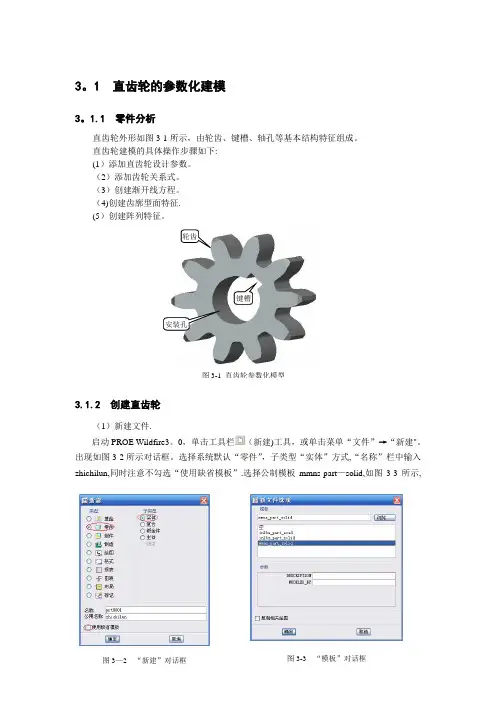

1 直齿轮的参数化建模3。

1.1 零件分析直齿轮外形如图3-1所示,由轮齿、键槽、轴孔等基本结构特征组成。

直齿轮建模的具体操作步骤如下: (1)添加直齿轮设计参数。

(2)添加齿轮关系式。

(3)创建渐开线方程。

(4)创建齿廓型面特征. (5)创建阵列特征。

3.1.2 创建直齿轮(1)新建文件.启动PROE Wildfire3。

0,单击工具栏(新建)工具,或单击菜单“文件”→“新建"。

出现如图3-2所示对话框。

选择系统默认“零件”,子类型“实体”方式,“名称”栏中输入zhichilun,同时注意不勾选“使用缺省模板”.选择公制模板mmns-part —solid,如图3-3所示,图3—2 “新建”对话框图3-1 直齿轮参数化模型键槽轮齿安装孔然后单击“确定"。

(2)创建齿轮设计参数。

选择菜单栏“工具"→“参数”命令,出现如图3—4所示对话框。

单击(添加)按钮,依次添加齿轮设计参数及初始值,m (模数)值2.75,alpha (压力角)值20度,df(齿根圆直径),da (齿顶圆直径),db (基圆直径),d (分度圆直径),b (齿宽)值24mm ,z(齿数)值10个。

添加完毕单击“确定".(3)添加齿轮参考圆关系式。

1)选择“插入"→“模型基准”→“草绘”特征工具,或单击工具栏(草绘)命令,出现如图3-5所示对话框。

选择FRONT 基准平面为草绘平面,系统自动捕捉到与其垂直的RIGHT 基准平面为其参考平面。

单击“草绘”确认,进入二维草绘模式如图3—6所示。

图3—5 “新建”对话框3—6 尺寸参照设置3—7 参考圆创建图3-4 参数对话框参数收集删除按钮 添加按钮 垂直参考水平参考2)草绘截面。

首先选择工具菜单栏“草绘”→“圆”或单击“草绘器"工具栏上的(圆)命令,任意草绘4个同心圆,完成单击确认如图3-7所示。

PROE齿轮的参数化设计各类三维软件之中,最早实现全参数化建模的是PROE,下面简单分享下如何利用PROE来参数化设计齿轮:齿轮的分类很多,比如,按照外形可分为:圆柱齿轮、锥齿轮、非圆齿轮、齿条、蜗杆涡轮等;按照齿线形状分为:直齿轮、斜齿轮、人字齿轮、曲线齿轮等:按照齿轮所在表面分为:内齿轮和外齿轮。

齿轮多种多样,其设计方法也不可一概而论。

然而,我们大都可以通过渐开线来控制。

人字形齿轮斜齿轮锥齿轮柱形直齿轮柱形直齿轮的参数化设计:1.进入PROE5.0界面2.新建零件实体3.在工具栏中参数菜单中添加参数:4.添加关系5.草绘四个圆,作为齿顶圆,分度圆,齿基圆,齿根圆6.将四个圆分别作为:齿顶圆,分度圆,齿基圆,齿根圆7.绘制曲线选择从方程8.输入渐开线方程9.预览渐开线是否正确10.创建分度圆与渐开线交点11.创建RIGHT面与TOP面相交轴12.通过创建的基准点与基准轴创建基准平面13.由所创基准平面与基准轴创建基准面,夹角可任意给值14.添加关系,参数控制夹角大小15.通过上步创建的平面镜像渐开线16.通过齿根圆拉伸,高度可任意17.添加关系,控制齿根圆高度18.创建第一个轮齿19.添加关系,控制轮齿高度及倒角大小20.阵列轮齿21.添加关系,控制轮齿个数22.齿轮外形创建完成23.拉伸切除材料,并添加关系24.添加关系,控制倒角大小25.创建基准面,镜像26.创建内圆及键槽,添加关系,完成创建通过渐开线创建各类齿轮的基本形式几乎一致,这里不再赘述。

柱形直齿轮是各类齿轮中创建最为简单,也是参数化设计最为典型的例子。

在创建好齿轮后,只需改变参数,即可获得想要的齿轮,很是方便!。

科技论坛参数化斜齿轮的建模王金喜(鸡西煤矿机械有限公司采煤机研究院,黑龙江鸡西158100)1概述用PRO/E 建立了一个精确的参数化斜齿轮模型,首先把齿轮的基本参数如齿数、模数、压力角等设置成可输入的参数;然后根据齿廓的方程式生成了精确的齿廓渐开线和过渡曲线;再利用PRO/E 的可变截面扫描(Variable Section Sweep )命令使齿廓端面沿着螺旋线精确地扫描出一个斜齿,接着用阵列(Pattern )的方法生成其它的齿;最后生成齿轮的其它结构特征。

这样,一个完整的斜齿轮模型就建立出来,其设计过程如图1。

2设置参数与数学关系式设计参数化齿轮模型,只须输入一些关键参数(如齿数、模数、压力角、螺旋角、变位系数等齿轮基本参数),根据这些参数可以自动生成齿轮,并设置数学关系式计算出其它相关数据(如分度圆直径、齿顶圆直径等)。

3构造齿廓齿轮的齿廓(特别是齿根的过渡曲线)对齿根应力产生非常重要的影响。

的斜齿轮齿廓是模仿滚刀加工斜齿轮而形成的,从斜齿轮各端截面来看,可以认为是有具有端面参数的齿条刀加工而成的。

各截面相对于端面相当于转过一定的角度而形成的斜齿齿廓。

对于每一个端截面(如图2所示)齿廓线由下列四段曲线组成:a.齿根圆弧ab,其半径为R ab ;b.过渡曲线bj;c.渐开线部分jc(基本曲线部分);d.齿顶圆弧cd,其半径为R cd 。

3.1齿廓过渡曲线方程式这段过渡曲线是由齿条刀具的齿顶倒圆部分所切出的。

过渡曲线方程式x=(r-x c -ρ0cos γ)cos φ+(xctan γ+ρ0sin γ)sin φ-R ab cos π/zy=(r-x c -ρ0cos γ)sin φ-(xctan γ+ρ0sin γ)cos φ式中滚动角φ的变动范围yc/r ≤φ≤[y c +x c tan(π/2-φt )]/r上式中r 分度圆半径x c =(h at *+c t *-x c )m t -ρ0y c =y 0+x c tan φt +ρ0/cos φty 0=(π/4+x i tan φt )m tx i 变位系数ρ0=ρ0*mt ,;ρ0*为刀具顶圆角半径,此处,取国家标准值0.38φt 端面压力角h a =(h at *+x i )m t ,h a 、h at *分别为齿顶高和端面齿顶高系数γ=arctan [(r φ-y c )/xc ],其值在下列范围内变动0≤γ≤(π/2-φt)3.2齿廓渐开线方程式基本齿廓部分jc(如图2)是由齿条刀具直线部分形成的。

齿轮零件建模齿轮传动是最重要的机械传动之一。

齿轮零件具有传动效率高、传动比稳定、结构紧凑等优点。

因而齿轮零件应用广泛,同时齿轮零件的结构形式也多种多样。

根据齿廓的发生线不同,齿轮可以分为渐开线齿轮和圆弧齿轮。

根据齿轮的结构形式的不同,齿轮又可以分为直齿轮、斜齿轮和锥齿轮等。

本章将详细介绍用Pro/E创建标准直齿轮、斜齿轮、圆锥齿轮、圆弧齿轮以及蜗轮蜗杆的设计过程。

3.1 直齿轮的创建3.1.1渐开线的几何分析图3-1 渐开线的几何分析渐开线是由一条线段绕齿轮基圆旋转形成的曲线。

渐开线的几何分析如图3-1所示。

线段s绕圆弧旋转,其一端点A划过的一条轨迹即为渐开线。

图中点(x1,y1)的坐标为:x1=r*cos(ang),y1=r*sin(ang) 。

(其中r为圆半径,ang为图示角度)对于Pro/E关系式,系统存在一个变量t,t的变化范围是0~1。

从而可以通过(x1,y1)建立(x,y)的坐标,即为渐开线的方程。

ang=t*90s=(PI*r*t)/2x1=r*cos(ang)y1=r*sin(ang)x=x1+(s*sin(ang))y=y1-(s*cos(ang))z=0以上为定义在xy平面上的渐开线方程,可通过修改x,y,z的坐标关系来定义在其它面上的方程,在此不再重复。

3.1.2直齿轮的建模分析本小节将介绍参数化创建直齿圆柱齿轮的方法,参数化创建齿轮的过程相对复杂,其中要用到许多与齿轮有关的参数以及关系式。

直齿轮的建模分析(如图3-2所示):(1)创建齿轮的基本圆这一步用草绘曲线的方法,创建齿轮的基本圆,包括齿顶圆、基圆、分度圆、齿根圆。

并且用事先设置好的参数来控制圆的大小。

(2)创建渐开线用从方程来生成渐开线的方法,创建渐开线,本章的第一小节分析了渐开线方程的相关知识。

(3)镜像渐开线首先创建一个用于镜像的平面,然后通过该平面,镜像第2步创建的渐开线,并且用关系式来控制镜像平面的角度。

(4)拉伸形成实体拉伸创建实体,包括齿轮的齿根圆实体和齿轮的一个齿形实体。

PROE斜齿轮参数化设计说明PRoe斜齿轮参数化设计是一种基于参数化设计的方法,可用于生成斜齿轮模型。

本文将详细介绍PROE斜齿轮参数化设计的流程和步骤,并对参数化设计的优点和应用进行探讨。

一、PROE斜齿轮参数化设计流程1.创建基础齿轮模型:首先,在PROE软件中创建一个基础齿轮模型,包括模块、齿轮数、压力角等。

2.添加设计参数:选择适合的设计参数,如齿轮的模块、齿轮数、齿轮宽度等,并进行参数化定义。

3.定义表达式:使用表达式来定义齿轮的各项尺寸参数,如齿轮的直径、齿轮宽度等。

4.添加装配关系:将齿轮模型放置在装配文件中,并添加齿轮之间的装配关系,包括啮合关系和定位关系。

5.生成齿轮模型:根据定义的参数和表达式,自动生成相应的齿轮模型。

6.进行分析和验证:使用PROE的分析工具,对齿轮模型进行强度、接触应力等方面的验证和分析。

7.优化设计:根据分析结果,对齿轮进行优化设计,调整参数值,改进齿轮的性能。

8.导出模型:完成设计验证后,将齿轮模型导出为可用于制造的文件格式,如STEP、IGES等。

二、PROE斜齿轮参数化设计的优点1.提高设计效率:通过参数化设计,可以快速生成不同规格的齿轮模型,减少了手动建模的时间和工作量。

2.灵活性强:通过修改参数值,可以快速调整齿轮的尺寸和参数,满足不同需求的设计要求。

3.准确性高:通过使用表达式来定义齿轮的尺寸参数,可以保证齿轮模型的准确性和一致性。

4.便于优化设计:通过对参数进行调整和优化,可以改进齿轮的性能和强度,提高产品的品质和可靠性。

三、PROE斜齿轮参数化设计的应用1.汽车行业:PROE斜齿轮参数化设计可用于汽车变速器和传动系统的设计和优化,提高变速器的传动效率和可靠性。

2.工程机械:PROE斜齿轮参数化设计可用于工程机械的传动系统设计,如挖掘机、装载机等。

3.航空航天设备:PROE斜齿轮参数化设计可用于航空航天设备的动力传动系统,如飞机发动机、导弹发动机等。

摘要

随着科技的发展,计算机辅助设计技术越来越广泛的应用在各个设计领域。

现在,它已经突破了二维图纸电子化的框架,转向以三维实体建模、动力学模拟仿真和有限元分析为主线的机械系统动态仿真技术。

其研究范围主要是机械系统运动学和动力学分析,核心是利用计算机辅助技术进行机械系统的运动学和动力学分析,以确定系统及其各构件在任意时刻的位置、速度和加速度,同时,通过求解代数方程组确定引起系统各构件运动所需的作用力和反作用力。

动态仿真技术一出现,就受到人们的普遍关注和重视,并且出现了许多基于动态方=仿真技术的商业软件,较有影响的有美国参数技术公司的PTC。

以Pro/MECHANICA为分析平台,运用有限元分析方法,对直齿轮、斜齿轮实际受力情况、边界条件和施加载荷进行研究。

运动分析模块可以进行机构的干涉分析,跟踪零件的运动轨迹,分析机构中零件的速度、加速度、作用力、反作用力和力矩等。

运动分析模块的分析结果可以指导修改零件的结构设计(加长或者缩短构件的力臂长度、修改凸轮型线、调整齿轮齿数比和中心距等)或者调整零件的材料(减轻或者加重或者增加硬度等)。

设计的更改可以直接反映在装配主模型的复制品分析方案(Scenario)中,再重新分析,一旦确定优化的设计方案,设计更改就可直接反映到装配主模型中。

将Pro/E三维实体造型与Pro/MECHANICA机构运动分析相结合,完成对连杆和凸轮机构的机构运动分析,及运动仿真。

加强对连杆和凸轮机构的认识与理解。

关键词: 直齿轮、斜齿轮; Pro/E 、Pro/MECHANICA; 运动仿真、有限元

Abstract

With the development of technology, computer-aided design technology becomes more widely used in various design.Now, it has broken through the framework of two-dimensional drawings、 electronic、shift tothree-dimensional solid modeling, dynamic simulation and finite element analysis of the main line of the mechanical system dynamic simulation techniques.The major areas of its study kinematics and dynamics of mechanical systems, the core technology is the use of computer-aided kinematics and dynamics of mechanical systems analysis to determine the system and its components at any time of the position, velocity and acceleration at the same time,by solving algebraic equations determine the cause of the required system component moving action and reaction.Dynamic simulation appeared to be widespread concern and attention, and there were many parties = simulation based on dynamic business software, more influential technology companies of U.S. parameters PTC.

To Pro / MECHANICA platform for analysis using the finite element method, on the spur gear, helical gear by the force of the actual situation, boundary conditions and applied load were studied.Motion analysis module analyzes institutional interference, tracking the trajectory of parts, parts of bodies in the speed, acceleration, force, reaction force and torque and so on.Motion analysis results of the analysis module to modify parts of the structure could guide design (longer or shorter moment arm length of the component, modify the cam, adjust the gear ratio and center distance, etc.) or adjust the parts of the material (to reduce or add to or increase the hardnessetc.).Design changes can be directly reflected in the assembly of copies of the master model program (Scenario), the re-analysis, Once optimized design, design changes can be directly reflected in the assembly of the main model.The Pro / E three-dimensional solid modeling and Pro / MECHANICA combined kinematic analysis, complete linkage and cam mechanism of the body motion analysis and

motion simulation.Connecting rod and cam mechanism to strengthen knowledge and understanding.

Key words: spur gears, helical gears; Pro / E, Pro / MECHANICA; motion simulation, finite element。