内存生产全套流程

- 格式:doc

- 大小:325.00 KB

- 文档页数:8

dram工艺流程DRAM(动态随机存取存储器)是一种常见的计算机内存芯片,可作为主存储器使用。

DRAM通过内部电容存储数据,并需要定期刷新以保持数据的完整性。

以下是典型的DRAM制造工艺流程。

第一步:硅片生长工艺的第一步是在高温条件下生长硅片。

这通常是通过将硅原料加热到高温并使其结晶形成硅片。

硅片是DRAM芯片的基础,它提供了存储单元,并且必须具有高度纯净的结构。

第二步:晶圆制备在晶圆制备步骤中,硅片经过多个化学和机械处理步骤,以达到工艺所需的尺寸和表面光洁度。

这些步骤包括去除表面杂质、平坦化和清洗。

第三步:沟槽和井形成沟槽和井是为了形成电流和电气连接而在晶圆上创造的物理结构。

通过使用化学气相沉积和光刻技术,可以在硅片表面上形成带形、凹槽和孔。

第四步:对氧化硅封装对氧化硅是将芯片上的线路进行隔离和保护的一种常用材料。

在这个步骤中,使用化学气相沉积将对氧化硅层沉积到整个硅片表面上。

然后用光刻技术定义和形成电气连接。

第五步:铝线制作铝线是芯片内部信号传输的主要载体。

在这个步骤中,通过使用物理蒸镀和光刻技术,在对氧化硅上创造出复杂的连线图案,以将信号传输到不同的存储单元。

第六步:填充和平坦化填充和平坦化是为了增加芯片密度和保持表面平整度而进行的步骤。

这通常通过在最上层的铝线上沉积一层化合物,并使用化学机械抛光来达到平整的表面。

第七步:封装和测试在封装和测试步骤中,芯片被封装到外壳中,并通过测试和筛选来确保质量和工作正常。

通过将芯片与其他电路连接,并添加外壳以保护芯片,以便它可以插入电子设备中使用。

最终产品是完整的DRAM芯片,可以用于计算机、手机、平板电脑等设备中。

以上是典型的DRAM制造工艺流程,每个步骤都需要高度的技术和设备支持,以确保芯片的质量和性能。

随着技术的不断发展,DRAM工艺也在不断演进,以提供更高的存储容量和更快的数据传输速度。

计算机内存条工作原理计算机内存条是一种重要的计算机硬件组件,它起着存储和访问数据的关键作用。

本文将详细介绍计算机内存条的工作原理,包括内存条的结构、数据存储方式、数据读写流程以及内存条的分类和性能指标。

一、内存条的结构计算机内存条通常由多个内存芯片组成,每个芯片都有一定的存储容量。

内存芯片通常采用集成电路技术制造,其中包含了大量的存储单元。

这些存储单元可以存储二进制数据,每个存储单元对应一个位(0或1),称为一个二进制位或一个比特(bit)。

内存条的容量通常以字节(Byte)为单位进行表示,1字节等于8位。

常见的内存条容量有2GB、4GB、8GB等,表示内存条可以存储的数据量。

二、数据存储方式计算机内存条采用的存储方式是随机存取存储器(Random Access Memory,简称RAM)。

RAM的特点是可以随机访问任意存储单元,即可以直接读取或写入任意位置的数据,而不需要按照顺序进行访问。

内存条的存储单元通常由一个电容和一个晶体管组成。

电容用于存储数据,晶体管用于控制数据的读写操作。

内存条通过电子信号来读取和写入数据,读取时电子信号会导致电容的电压变化,从而表示存储的数据值。

三、数据读写流程当计算机需要读取内存条中的数据时,首先需要提供要读取的存储单元的地址。

地址是一个唯一的标识符,用于指示要读取或写入的存储单元的位置。

计算机通过地址总线将地址信息传输到内存条,内存条根据地址找到对应的存储单元,并将存储的数据通过数据总线传输给计算机的其他部件。

当计算机需要写入数据到内存条时,也需要提供要写入的存储单元的地址和要写入的数据。

计算机通过地址总线将地址信息传输到内存条,内存条根据地址找到对应的存储单元,并将要写入的数据通过数据总线传输到存储单元中进行存储。

四、内存条的分类和性能指标内存条可以根据不同的标准进行分类,常见的分类方式有内存类型、存储容量、数据传输速度等。

1. 内存类型:内存条可以分为动态随机存取存储器(Dynamic Random Access Memory,简称DRAM)和静态随机存取存储器(Static Random Access Memory,简称SRAM)。

DDR工作原理与时序(详细且准确版----以DDR3为例)2015-07-08 by mbmlccking168一、内存工作流程首先,我们先了解一下内存的大体结构工作流程,这样会比较容量理解这些参数在其中所起到的作用。

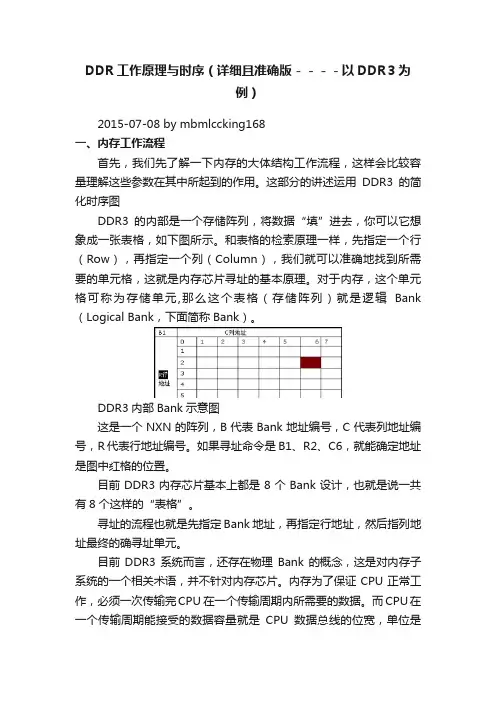

这部分的讲述运用DDR3的简化时序图DDR3的内部是一个存储阵列,将数据“填”进去,你可以它想象成一张表格,如下图所示。

和表格的检索原理一样,先指定一个行(Row),再指定一个列(Column),我们就可以准确地找到所需要的单元格,这就是内存芯片寻址的基本原理。

对于内存,这个单元格可称为存储单元,那么这个表格(存储阵列)就是逻辑Bank (Logical Bank,下面简称Bank)。

DDR3内部Bank示意图这是一个NXN的阵列,B代表Bank地址编号,C代表列地址编号,R代表行地址编号。

如果寻址命令是B1、R2、C6,就能确定地址是图中红格的位置。

目前DDR3内存芯片基本上都是8个Bank设计,也就是说一共有8个这样的“表格”。

寻址的流程也就是先指定Bank地址,再指定行地址,然后指列地址最终的确寻址单元。

目前DDR3系统而言,还存在物理Bank的概念,这是对内存子系统的一个相关术语,并不针对内存芯片。

内存为了保证CPU正常工作,必须一次传输完CPU 在一个传输周期内所需要的数据。

而CPU在一个传输周期能接受的数据容量就是CPU数据总线的位宽,单位是bit(位)。

控制内存与CPU之间数据交换的北桥芯片也因此将内存总线的数据位宽等同于CPU数据总线的位宽,这个位宽就称为物理Bank (Physical Bank,有的资料称之为Rank)的位宽。

目前这个位宽基本为64bit。

在实际工作中,Bank地址与相应的行地址是同时发出的,此时这个命令称之为“行激活”(Row Active)。

在此之后,将发送列地址寻址命令与具体的操作命令(是读还是写),这两个命令也是同时发出的,所以一般都会以“读/写命令”来表示列寻址。

U盘和内存卡的芯片是怎么生产的?芯片的制造过程可概分为晶圆处理工序(Wafer Fabrication)、晶圆针测工序(Wafer Probe)、构装工序(Packaging)、测试工序(Initial Test and Final Test)等几个步骤。

其中晶圆处理工序和晶圆针测工序为前段(Front End)工序,而构装工序、测试工序为后段(Back End)工序。

1、晶圆处理工序:本工序的主要工作是在晶圆上制作电路及电子元件(如晶体管、电容、逻辑开关等),其处理程序通常与产品种类和所使用的技术有关,但一般基本步骤是先将晶圆适当清洗,再在其表面进行氧化及化学气相沉积,然后进行涂膜、曝光、显影、蚀刻、离子植入、金属溅镀等反复步骤,最终在晶圆上完成数层电路及元件加工与制作。

2、晶圆针测工序:经过上道工序后,晶圆上就形成了一个个的小格,即晶粒,一般情况下,为便于测试,提高效率,同一片晶圆上制作同一品种、规格的产品;但也可根据需要制作几种不同品种、规格的产品。

在用针测(Probe)仪对每个晶粒检测其电气特性,并将不合格的晶粒标上记号后,将晶圆切开,分割成一颗颗单独的晶粒,再按其电气特性分类,装入不同的托盘中,不合格的晶粒则舍弃。

3、构装工序:就是将单个的晶粒固定在塑胶或陶瓷制的芯片基座上,并把晶粒上蚀刻出的一些引接线端与基座底部伸出的插脚连接,以作为与外界电路板连接之用,最后盖上塑胶盖板,用胶水封死。

其目的是用以保护晶粒避免受到机械刮伤或高温破坏。

到此才算制成了一块集成电路芯片(即我们在电脑里可以看到的那些黑色或褐色,两边或四边带有许多插脚或引线的矩形小块)。

4、测试工序:芯片制造的最后一道工序为测试,其又可分为一般测试和特殊测试,前者是将封装后的芯片置于各种环境下测试其电气特性,如消耗功率、运行速度、耐压度等。

经测试后的芯片,依其电气特性划分为不同等级。

而特殊测试则是根据客户特殊需求的技术参数,从相近参数规格、品种中拿出部分芯片,做有针对性的专门测试,看是否能满足客户的特殊需求,以决定是否须为客户设计专用芯片。

硬件制造 绝对现场之内存篇目前市场上的内存品牌数目众多,不同的内存产品采用的芯片颗粒规格不同,PCB板设计和做工也各有千秋,因此它们的品质也就千差万别。

对于电脑用户,特别是超频玩家而言,内存品质是大家非常关心的问题,谁都无法容忍内存成为整个系统中速度的瓶颈。

今天,小编就带大家一起到威刚科技股份有限公司(苏州工厂),来看看影响内存“先天素质”的原因到底有哪些?内存生产流程锡膏取用→锡膏印刷→锡膏检测→置件/回流焊→SMT目检→裁板→SPD信息写入→性能测试→目检/镭射打印→FQC→目检/包装第一道工序:锡膏取用对于板卡制造来说,锡膏是不可缺少的原材料之一,但貌似平凡的锡膏使用起来却不简单。

锡膏的使用期限为6个月(未开封),日常应保管在0~10℃的环境下(避免阳光照射)。

锡膏开封前须将其温度回升至使用环境温度25℃(±2℃),回温时间约为3~4小时。

锡膏回温后须充分搅拌才可使用。

开封的锡膏通常都要求在数小时内用完。

放置于保温柜中的待用锡膏这个“箱子”就是锡膏回温机无铅锡膏出于对环保的考虑,目前全球电子制造业都要求向无铅工艺转变。

一家企业实施无铅的第一步就是使用无铅焊膏,但要为传统铅材料找到一个合适的替代者并不容易。

到目前为止,最流行的无铅焊膏配方包括了锡、银、铋和锌。

无铅锡膏应具有217℃~220℃的熔点(传统锡膏的熔点大约为183℃),这对现有的回流焊炉也提出了更高的要求。

第二道工序:印刷锡膏内存生产主要是采用SMT工艺,因此首先要给PCB板印刷锡膏。

PCB板进入自动印刷机后接受精确的定位,与内部的印刷钢板对齐,锡膏透过钢板上的空隙印刷在PCB板的特定位置。

锡膏印刷是板卡生产中的重要一环,成品的质量在很大程度上取决于印刷的质量。

刷锡膏时要保证位置精确、形状规整、锡膏适量且厚度均匀印刷钢板上面的空隙对应PCB上特定的位置经过印刷机的PCB板已经印上了形状规整的锡膏第三道工序:锡膏检测为确保锡膏印刷的质量,质检人员通过一台名为锡膏量测仪的设备,对上好锡膏的PCB板进行抽检,看是否存在漏印、锡膏厚度是否均匀等现象。

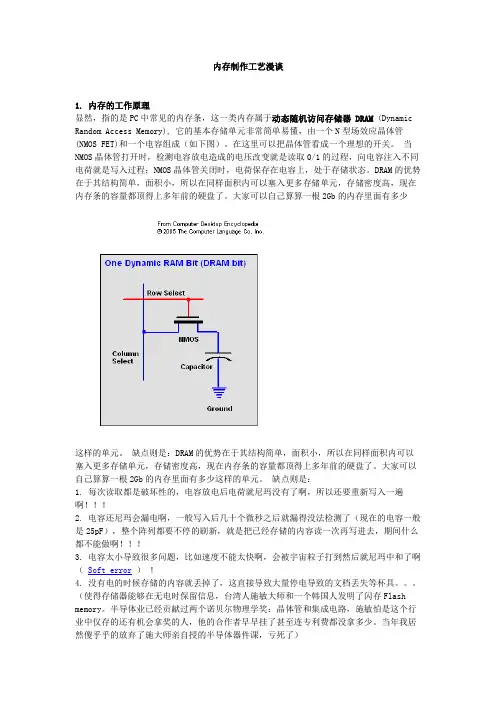

内存制作工艺漫谈1. 内存的工作原理显然,指的是PC中常见的内存条,这一类内存属于动态随机访问存储器 DRAM (Dynamic Random Access Memory), 它的基本存储单元非常简单易懂,由一个N型场效应晶体管(NMOS FET)和一个电容组成(如下图)。

在这里可以把晶体管看成一个理想的开关。

当NMOS晶体管打开时,检测电容放电造成的电压改变就是读取0/1的过程,向电容注入不同电荷就是写入过程;NMOS晶体管关闭时,电荷保存在电容上,处于存储状态。

DRAM的优势在于其结构简单,面积小,所以在同样面积内可以塞入更多存储单元,存储密度高,现在内存条的容量都顶得上多年前的硬盘了。

大家可以自己算算一根2Gb的内存里面有多少这样的单元。

缺点则是:DRAM的优势在于其结构简单,面积小,所以在同样面积内可以塞入更多存储单元,存储密度高,现在内存条的容量都顶得上多年前的硬盘了。

大家可以自己算算一根2Gb的内存里面有多少这样的单元。

缺点则是:1. 每次读取都是破坏性的,电容放电后电荷就尼玛没有了啊,所以还要重新写入一遍啊!!!2. 电容还尼玛会漏电啊,一般写入后几十个微秒之后就漏得没法检测了(现在的电容一般是25pF),整个阵列都要不停的刷新,就是把已经存储的内容读一次再写进去,期间什么都不能做啊!!!3. 电容太小导致很多问题,比如速度不能太快啊,会被宇宙粒子打到然后就尼玛中和了啊(Soft error)!4. 没有电的时候存储的内容就丢掉了,这直接导致大量停电导致的文档丢失等杯具。

(使得存储器能够在无电时保留信息,台湾人施敏大师和一个韩国人发明了闪存Flash memory。

半导体业已经贡献过两个诺贝尔物理学奖:晶体管和集成电路,施敏怕是这个行业中仅存的还有机会拿奖的人,他的合作者早早挂了甚至连专利费都没拿多少。

当年我居然傻乎乎的放弃了施大师亲自授的半导体器件课,亏死了)。

(还有很多恶心的槽,不一一吐了)为了准确快速读写内存阵列中大量的单元,大量外围电路自然是少不了的(DRAM设计应用中的难点其实是这些外围电路),下图是一张最最简化的概括:简要介绍便是如此,想深入了解的同学可以看下简要介绍便是如此,想深入了解的同学可以去学校里修这门课更好,或者干脆进一家半导体公司。

hbm内存制作流程介绍如下:

1.芯片设计:首先,根据HBM的规格和要求,进行芯片设计。

这

包括电路设计、信号路由、布局和布线等方面的工作。

2.芯片制造:在芯片制造过程中,使用先进的半导体工艺将芯片

的电路图案转移到硅晶圆上。

这个过程包括光刻、沉积、蚀刻、掺杂等步骤。

3.封装与封装测试:完成芯片制造后,将芯片进行封装,通常是

通过将芯片连接到封装基板上,并使用焊球或其他连接方式进行连接。

然后进行封装测试,确保芯片和封装之间的连接良好。

4.组装与测试:在组装过程中,将封装好的芯片组装到HBM内

存模块中。

然后进行功能测试和可靠性测试,以确保HBM内存模块的正常运行。

5.成品测试:对组装好的HBM内存模块进行全面的测试,包括

速度测试、电气特性测试、稳定性测试等,以确保模块的质量和性能符合规格要求。

6.封装和出货:经过测试合格的HBM内存模块将被封装到最终

的封装器件中,然后进行包装和出货,准备交付给最终用户或系统集成商。

工厂ddr流程The factory DDR (Design, Develop, and Release) process is a critical stage in manufacturing where products are conceptualized, engineered, and brought to market. 工厂DDR(设计、开发和发布)流程是制造业中的一个关键阶段,在这个阶段产品被概念化、设计和推向市场。

It involves a series of interconnected steps that require meticulous planning, coordination, and execution to ensure the successful launch of a new product. 它涉及一系列相互关联的步骤,需要精心的规划、协调和执行,以确保新产品的成功推出。

The first phase of the DDR process is the design phase, where the initial concept of the product is developed and visualized. DDR流程的第一个阶段是设计阶段,产品的初步概念得以开发和可视化。

This is a crucial stage where the product's features, functionality, and overall aesthetics are carefully crafted to meet the needs and expectationsof the target market. 这是一个关键的阶段,产品的特性、功能和整体美学被精心打造,以满足目标市场的需求和期望。

Designers and engineers work closely together during this phase to ensure that the product not only looks appealing but also functions efficiently. 设计师和工程师在这个阶段紧密合作,以确保产品不仅外观吸引人,而且功能高效。

内存条的生产工艺流程内存条生产工艺流程一、原材料准备内存条的主要原材料包括集成电路芯片、PCB(Printed Circuit Board,印刷电路板)、焊锡球、电阻、电容等。

在生产前,需要对这些原材料进行准备和检测,确保其质量符合要求。

二、PCB制作需要制作PCB板,即将电路图案印刷在电路板上。

这一步骤主要包括:设计电路图案、制作光掩膜、将电路图案传输到电路板上、进行腐蚀、去除光掩膜等。

PCB制作完成后,将进行清洗和质量检测。

三、芯片封装芯片封装是将集成电路芯片封装成具有特定封装形式的器件,以便与其他电子设备连接。

这一步骤包括芯片测试、胶水涂布、焊接、封装等。

封装形式有多种,常见的有BGA(Ball Grid Array,球栅阵列)、TSOP(Thin Small Outline Package,薄小外延封装)等。

四、焊接焊接是将芯片和其他元器件焊接到PCB上,形成内存条的关键步骤。

焊接可以采用表面贴装技术(SMT)或插装技术(DIP)。

在SMT 焊接中,先将焊膏涂布在PCB上,然后将元器件粘贴到焊膏上,最后通过回流焊接熔化焊膏,完成焊接。

在DIP焊接中,元器件的引脚插入PCB的孔中,然后通过波峰焊接或手工焊接来固定。

五、测试与调试内存条焊接完成后,需要进行测试和调试,以确保其性能和质量。

测试包括电性能测试、功能测试、温度测试等,以验证内存条是否符合规格要求。

调试则是对测试中发现的问题进行修复和调整,确保内存条的稳定性和可靠性。

六、封装和组装内存条的外壳通常采用塑料封装,以保护内部芯片和电路不受损害。

在封装过程中,还会对内存条进行标识和贴上相关标签,以便用户辨识和使用。

封装完成后,将进行组装,将内存条连接到相应的接口上,如DIMM(Dual In-line Memory Module,双列直插内存模块)插槽。

七、质量检测在内存条生产的各个环节,都需要进行质量检测以确保产品的质量稳定。

质量检测包括外观检查、尺寸测量、电性能测试、可靠性测试等。

内存生产全套流程内存是电脑必不可少的配件之一,它的英文名称叫Memory。

实际上,内存在电脑中的作用类似于人的大脑,是整个电脑的“记忆细胞”。

近日,小编参观了勤茂资通股份有限公司(TwinMOS)的内存生产工厂,与内存来了一次“零距离接触”……硬件背后的故事内存篇在内存生产之前,必须先对内存PCB(印刷电路板)、内存芯片等原料进行检验,确认质量合格后就可开始生产了。

内存生产的第一道工序是刮锡膏,刮锡膏机将内存PCB上需要焊接芯片的地方刮上锡膏。

锡膏的作用辅助芯片粘贴在PCB上。

刮完锡膏后,工人要对PCB进行检测,先用精密的AOI(Automatic Optical Inspection,自动光学检测仪)判断PCB上刮锡膏的地方是否有缺陷。

AOI检测结束后,工人还要检测PCB上各部分锡膏厚度是否均匀,有问题的产品会立刻被挑选出来,避免进入下一个生产环节。

接下来就要在PCB上安装内存芯片、SPD(串行存在检测)芯片等元件,这就要借助高速的SMT(表面贴装技术)机完成这项工作了。

和主板、显卡一样,贴片元件通过锡膏粘附在内存PCB上之后,还必须通过回流焊来完成焊接,这样元件就能固定在PCB上了。

经过回流焊之后,内存基本上就成型了。

接下来就要进行测试了。

首先利用X光机检测BGA(球状栅格阵列)封装或者WLCSP(晶圆级芯片封装)的内存芯片的锡球,看焊接是否正常。

X光检测后就要对整个内存PCB进行全面细致的外观检测,这个过程是工人在放大镜下以目测方式进行的。

目测通过后的内存就进入自动贴标工序,自动贴标机会自动将产品条码贴在每一片内存模组上。

条码上主要记录内存模组的料号,生产流水序号,产品规格等。

由于内存模组是以连板的形式生产的,因此,打标后的连板内存模组必须通过自动裁板机分割成单一的内存模组,即我们平常看到的单根内存条。

我们知道,一般每根内存条上都有一个SPD芯片,里面记录了该内存条的工作频率、工作电压、速度、容量等信息。

我们是如何制造内存的想了解内存是如何制造出来的吗?以下是我们的幕后故事,看看我们如何采用严格的内存制造过程以确保您得到的是质量上乘的产品。

第一部分:从硅到晶圆成品内存芯片是集成电路与各种晶体管、电阻器和电容器的结合,任何一种芯片都离不开以上几种元件。

集成电路的原料是硅,通常从砂中提取。

将硅转变为内存芯片是一个需要涉及工程、冶金、化学和物理的精密提取过程。

内存通常是在叫做 fab 的大型工厂内生产,其中包含许多洁净室环境。

由于电路极小,即便很小的灰尘也可能造成损坏,因此,半导体内存芯片需要在洁净室内进行生产。

Micron 美光的博伊西 (Boise) 主厂占地超过 180 万平方英尺,并且拥有 1 到 10 级洁净室。

在 1 级洁净室内,每立方英尺空气中所含的灰尘颗粒少于 1 颗。

与之相比,一所干净的现代医院内每立方英尺空气中所含灰尘颗粒约为 10000 个。

洁净室内的空气需保持过滤和循环。

生产小组的成员需穿戴特殊的帽子、隔离服和口罩,以保证空气中不混入灰尘颗粒。

第 1 步:硅铸锭将硅转为集成电路的第一步是生产纯净的单晶硅棒或硅铸锭,通常直径为 6 至 8 英寸。

一旦成型,则将硅铸锭切成纤薄光滑的晶圆片,其直径通常为 6 或 12 英寸,厚度小于 0.025 英寸。

随后将芯片的电路元件(晶体管、电阻器和电容器)置于硅晶圆片的分层结构中。

构筑电路之前,需先在计算机上对电路进行研发、模拟测试和完善。

设计完成后,将制造玻璃光掩模——并为每层电路准备一块光掩模。

光掩模是带有小孔或透明体的不透光板,可以让光线以特定形状透过,且这些光掩模在制造过程的下一步——光蚀刻中尤为关键。

第 2 步:光蚀刻在无菌的洁净室环境中,晶圆片将经过多步光蚀刻程序的处理,电路每需要一块光掩模即重复一次。

光掩模可用于 (a) 确定用于构建集成电路的晶体管、电容器、电阻器或连接器的不同部件,及 (b) 定义设备组装的各层电路图案。

生产阶段开始时,裸硅晶圆片由一层薄玻璃覆盖,再加盖一层氮化层。

dram制造工艺

回答:

DRAM是一种动态随机存储器,其制造工艺主要包括以下几个步骤:

一、晶圆制备

晶圆制备是DRAM制造的第一步,其主要目的是将硅片制成具有特定结构和性能的晶圆。

该步骤包括硅片清洗、切割、抛光、蚀刻等工艺。

二、光刻

光刻是制造DRAM的关键工艺之一,其主要作用是将设计好的电路图案转移到晶圆表面。

该步骤包括光刻胶涂覆、曝光、显影等工艺。

三、沉积

沉积是制造DRAM的重要工艺之一,其主要目的是在晶圆表面沉积一层薄膜,用于制造电路器件。

该步骤包括化学气相沉积、物理气相沉积等工艺。

四、蚀刻

蚀刻是制造DRAM的关键工艺之一,其主要作用是将不需要的薄膜层剥离,形成所需的电路结构。

该步骤包括湿法蚀刻、干法蚀刻等工艺。

五、离子注入

离子注入是制造DRAM的重要工艺之一,其主要目的是将掺杂元素注入晶圆表面,用于改变材料的电学性能。

该步骤包括正离子注入、负离子注入等工艺。

六、封装测试

封装测试是制造DRAM的最后一步,其主要目的是将制造好的芯片封装成成品,并进行测试,以确保产品质量。

该步骤包括封装、测试等工艺。

总之,DRAM的制造工艺非常复杂,需要多个工艺步骤的协同作用,才能制造出高质量的DRAM芯片。

内存生产全套流程

内存是电脑必不可少的配件之一,它的英文名称叫Memory。

实际上,内存在电脑中的作用类似于人的大脑,是整个电脑的“记忆细胞”。

近日,小编参观了勤茂资通股份有限公司(TwinMOS)的内存生产工厂,与内存来了一次“零距离接触”……

硬件背后的故事内存篇

在内存生产之前,必须先对内存PCB(印刷电路板)、内存芯片等原料进行检验,确认质量合格后就可开始生产了。

内存生产的第一道工序是刮锡膏,刮锡膏机将内存PCB上需要焊接芯片的地方刮上锡膏。

锡膏的作用辅助芯片粘贴在PCB上。

刮完锡膏后,工人要对PCB进行检测,先用精密的AOI(Automatic Optical Inspection,自动光学检测仪)判断PCB上刮锡膏的地方是否有缺陷。

AOI检测结束后,工人还要检测PCB上各部分锡膏厚度是否均匀,有问题的产品会立刻被挑选出来,避免进入下一个生产环节。

接下来就要在PCB上安装内存芯片、SPD(串行存在检测)芯片等元件,这就要借助高速的SMT(表面贴装技术)机完成这项工作了。

和主板、显卡一样,贴片元件通过锡膏粘附在内存PCB上之后,还必须通过回流焊来完成焊接,这样元件就能固定在PCB上了。

经过回流焊之后,内存基本上就成型了。

接下来就要进行测试了。

首先利用X光机检测BGA(球状栅格阵列)封装或者WLCSP(晶圆级芯片封装)的内存芯片的锡球,看焊接是否正常。

X光检测后就要对整个内存PCB进行全面细致的外观检测,这个过程是工人在放大镜下以目测方式进行的。

目测通过后的内存就进入自动贴标工序,自动贴标机会自动将产品条码贴在每一片内存模组上。

条码上主要记录内存模组的料号,生产流水序号,产品规格等。

由于内存模组是以连板的形式生产的,因此,打标后的连板内存模组必须通过自动裁板机分割成单一的内存模组,即我们平常看到的单根内存条。

我们知道,一般每根内存条上都有一个SPD芯片,里面记录了该内存条的工作频率、工作电压、速度、容量等信息。

所以完成裁切的每根内存条就进入了SPD信息的写入工序。

接下来工人就开始对内存条进行详细严格的功能测试。

测试项目有容量、SPD信息、数据存取等,当然,不同规格的内存测试项目是不一样的。

完成测试后的内存条还必须通过最后一次外观检测,确认没有问题后,工人就开始进行包装了。

当然,包装后的内存条还要进行抽检。

抽检合格后就可以出货了。

由于文章篇幅所限,内存生产过程中的很多具体细节无法一一展现给大家。

总的来说,各个内存生产厂家的基本生产环节是相同的,比如原料检验、刮锡膏、贴片安装、回流焊、等等。

当然,不同的厂商在生产的具体环节上会不一样,比如内存芯片颗粒的选择、设备的先进程度、检测手段的全面细致程度等,这些差异都会导致最终的内存产品质量出现很大的差别。

小贴士

内存生产流程示意图:

准备工作→刮锡膏→AOI检测→锡膏厚度检测→贴件封装→回流焊→X光检测→目测→贴标→自动裁切→写SPD信息→功能测试→最终目测→包装→抽检→封装出货。