粘土质耐火材料

- 格式:ppt

- 大小:308.50 KB

- 文档页数:31

硅砖的应用:是焦炉、玻璃熔窑、高炉热风炉、硅砖倒焰窑和隧道窑、有色冶炼和酸性炼钢炉及其它一些热工设备的良好筑炉材料。

粘土质耐火材料的原料软质粘土生产过程中通常以细粉的形式加入,起到结合剂和烧结剂的作用。

苏州土和广西泥是我国优质软质粘土的代表。

硬质粘土通常以颗粒和细粉的形式加入,前者起到配料骨架的作用,后者参与基体中高温反应,形成莫来石等高温形矿物。

结合剂水和纸浆废液粘土质耐火材料制品原料来源丰富,制造工艺简单,产量很大,广泛用于各种工业窑炉和工业锅炉上。

如隧道窑,加热炉和热处理炉等的全部或大部分炉体,排烟系统内衬用耐火材料,其中钢铁冶金系统是粘土质耐火材料制品的大用户,用于盛钢桶,热风炉、高炉、焦炉等使用温度在1350℃以下的高温部位。

铝矾土的加热变化a. 分解阶段(400~1200℃)b 二次莫来石化阶段(1200~1400℃或1500℃)二次莫来石化时发生约10%的体积膨胀c. 重结晶烧结阶段(1400~1500℃)。

• 高铝质耐材的应用• 由于高铝质耐火材料制品的优良性能,因而被广泛应用于高温窑炉一些受炉气、炉渣侵蚀,温度高承受载荷的部位。

例如高铝风口、热风炉炉顶、电炉炉顶等部位。

• 硅线石族制品具有较高的荷重软化温度、热震稳定性好、耐磨性和抗侵蚀性优良,因此适用于钢铁、化工、玻璃、陶瓷等行业,如用作烟道、燃烧室、炉门、炉柱、炉墙及滑板等。

在高炉上,为确保内衬结构的稳定性、密封性,避免碱性物的侵入和析出,或风口漏风,在出铁口、风口部位,选择内衬大块型组合砖结构的硅线石族耐火材料,延长了使用寿命。

• 莫来石制品的抗高温蠕变、抗热震性能力远远优于包括特等高铝砖在内的其它普通高铝砖 ,广泛应用于冶金工业的热风炉、加热炉、钢包,建材工业的玻璃窑焰顶、玻璃液流槽盖、蓄热室,机械工业的加热炉,石化工业的炭黑反应炉,耐火材料和陶瓷工业的高温烧成窑及其推板、承烧板等窑具。

刚玉耐材的原料氧化铝所有熔点在2000℃以上的氧化物中,氧化铝是一种最普通、最容易获得且较为便宜的氧化物。

凹凸棒石粘土的耐火性能研究及其在耐火材料中的应用凹凸棒石粘土是一种常见的天然材料,具有良好的绝热性和耐火性能。

本文将对凹凸棒石粘土的耐火性能进行研究,并探讨它在耐火材料中的应用。

首先,我们需要了解凹凸棒石粘土的物理和化学性质。

凹凸棒石粘土主要由高岭土、石英砂以及其他添加剂组成。

高岭土是一种具有高温稳定性的粘土矿物,可以在高温下保持其结构的稳定性。

石英砂具有高熔点和优良的耐火性能。

这些原材料的组合使得凹凸棒石粘土具有优异的耐火性能。

接下来,我们将研究凹凸棒石粘土的耐火性能。

首先,可以进行烧结试验来评估其耐火性能。

通过将凹凸棒石粘土样品暴露在高温下,观察其是否能够保持其结构的稳定性和化学性质的变化。

此外,可以测量其热导率,以评估其绝热性能。

较低的热导率意味着较好的绝热性能,可用于隔热材料的制备。

然后,我们可以研究凹凸棒石粘土在耐火材料中的应用。

凹凸棒石粘土可以用作浇注料、砌体和衬里材料等多种耐火材料的原料。

例如,在耐火砖的制备中,凹凸棒石粘土可以作为黏结剂添加到高岭土和石英砂中,增强其耐火性能。

此外,凹凸棒石粘土还可以用于制备耐火涂料、耐火纤维和耐火陶瓷等材料,以满足不同领域的需求。

凹凸棒石粘土在耐火材料中的应用还可以进一步扩展。

通过改变凹凸棒石粘土的配比和添加剂的种类和比例,可以调整其耐火性能和物理性质,以满足不同应用环境的需求。

此外,还可以通过控制凹凸棒石粘土的烧结温度和时间来改变其微结构和物理性能,进一步提高其耐火性能。

除了在传统的耐火材料中的应用外,凹凸棒石粘土还可以用于新兴的高温能源和环境领域。

例如,可以将凹凸棒石粘土用于制备高温气体过滤器,用于高温燃烧产生的废气处理。

此外,凹凸棒石粘土还可以用于制备太阳能电池的背电极材料,以提高其耐高温性能和稳定性。

综上所述,凹凸棒石粘土具有良好的耐火性能和绝热性能,适用于各种耐火材料的制备。

通过进一步研究和开发,凹凸棒石粘土在耐火材料以及高温能源和环境领域中的应用潜力将会更加广泛。

焦炉用粘土砖理化指标一、引言焦炉是冶金行业中用于生产高品质焦炭的重要设备。

而焦炉的建造和使用过程中,使用的材料也是至关重要的。

粘土砖作为一种常用的耐火材料,被广泛应用于焦炉的内衬和砌筑。

本文将从理化指标的角度来探讨焦炉用粘土砖的特性和优势。

二、材料选择焦炉用粘土砖是由粘土和其他添加剂经过成型、干燥和烧结等工艺制成的。

在选择材料时,需要考虑以下几个理化指标:1. 耐火度焦炉内部温度极高,因此粘土砖的耐火度是一个重要的指标。

耐火度越高,材料在高温下的稳定性就越好。

常见的耐火度标准有SK和GN等级,一般要求焦炉用粘土砖的耐火度在SK32或GN42以上。

2. 抗压强度焦炉内部存在着巨大的压力,因此粘土砖的抗压强度也是一个关键指标。

抗压强度越高,材料在受力时的稳定性就越好。

一般要求焦炉用粘土砖的抗压强度在50MPa以上。

3. 导热系数焦炉内部需要进行热能传导,因此粘土砖的导热系数也是一个重要指标。

导热系数越低,材料的保温性能就越好。

一般要求焦炉用粘土砖的导热系数在0.7W/(m·K)以下。

4. 吸水率焦炉在使用过程中可能会受到水蒸气的腐蚀,因此粘土砖的吸水率也是一个需要考虑的指标。

吸水率越低,材料的抗腐蚀性能就越好。

一般要求焦炉用粘土砖的吸水率在8%以下。

三、粘土砖的特性和优势粘土砖作为焦炉内衬和砌筑材料,具有以下几个特性和优势:1. 良好的耐火性能由于焦炉内部温度极高,粘土砖具有良好的耐火性能,能够在高温环境下保持稳定性。

2. 较高的抗压强度焦炉内部存在着巨大的压力,粘土砖具有较高的抗压强度,能够承受焦炉内部的压力变化。

3. 优异的导热性能粘土砖的导热系数较低,能够降低焦炉内部的热能损失,提高能源利用效率。

4. 低吸水率粘土砖的吸水率较低,能够抵御焦炉内部水蒸气的腐蚀,延长材料的使用寿命。

五、结论焦炉用粘土砖作为内衬和砌筑材料,具有良好的耐火性能、较高的抗压强度、优异的导热性能和低吸水率等特性和优势。

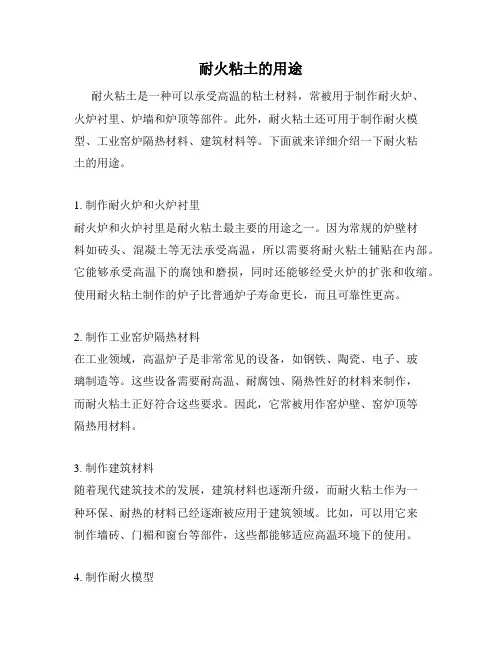

耐火粘土的用途耐火粘土是一种可以承受高温的粘土材料,常被用于制作耐火炉、火炉衬里、炉墙和炉顶等部件。

此外,耐火粘土还可用于制作耐火模型、工业窑炉隔热材料、建筑材料等。

下面就来详细介绍一下耐火粘土的用途。

1. 制作耐火炉和火炉衬里耐火炉和火炉衬里是耐火粘土最主要的用途之一。

因为常规的炉壁材料如砖头、混凝土等无法承受高温,所以需要将耐火粘土铺贴在内部。

它能够承受高温下的腐蚀和磨损,同时还能够经受火炉的扩张和收缩。

使用耐火粘土制作的炉子比普通炉子寿命更长,而且可靠性更高。

2. 制作工业窑炉隔热材料在工业领域,高温炉子是非常常见的设备,如钢铁、陶瓷、电子、玻璃制造等。

这些设备需要耐高温、耐腐蚀、隔热性好的材料来制作,而耐火粘土正好符合这些要求。

因此,它常被用作窑炉壁、窑炉顶等隔热用材料。

3. 制作建筑材料随着现代建筑技术的发展,建筑材料也逐渐升级,而耐火粘土作为一种环保、耐热的材料已经逐渐被应用于建筑领域。

比如,可以用它来制作墙砖、门楣和窗台等部件,这些都能够适应高温环境下的使用。

4. 制作耐火模型耐火粘土不仅可以用于制作大型的耐火炉和建筑材料,还可以用于制作小型的耐火模型,如火车模型、玩具汽车、玩具建筑等。

因为耐火粘土质地柔软,可塑性好,模型可以根据需要任意塑造,而且经过加热后可以使模型更具韧性和硬度。

总之,耐火粘土在现代工业、建筑和生活中应用广泛。

随着科学技术的不断进步,人们对于耐火粘土的要求也在不断提高。

因此,未来耐火粘土可能会在更多领域得到应用,并发挥更大的作用。

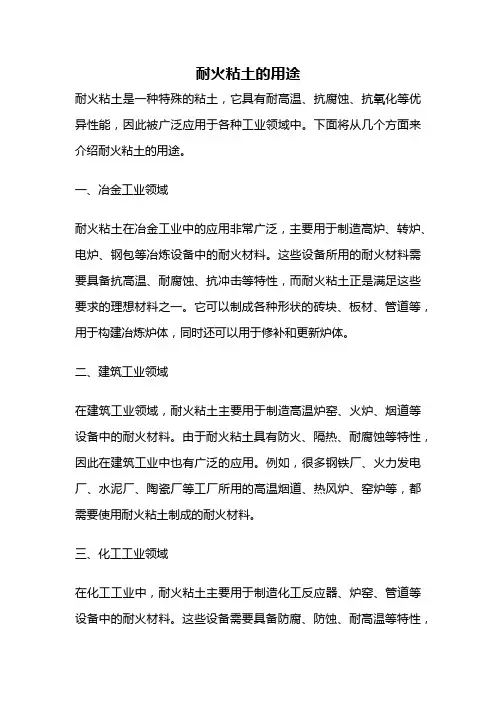

耐火粘土的用途耐火粘土是一种特殊的粘土,它具有耐高温、抗腐蚀、抗氧化等优异性能,因此被广泛应用于各种工业领域中。

下面将从几个方面来介绍耐火粘土的用途。

一、冶金工业领域耐火粘土在冶金工业中的应用非常广泛,主要用于制造高炉、转炉、电炉、钢包等冶炼设备中的耐火材料。

这些设备所用的耐火材料需要具备抗高温、耐腐蚀、抗冲击等特性,而耐火粘土正是满足这些要求的理想材料之一。

它可以制成各种形状的砖块、板材、管道等,用于构建冶炼炉体,同时还可以用于修补和更新炉体。

二、建筑工业领域在建筑工业领域,耐火粘土主要用于制造高温炉窑、火炉、烟道等设备中的耐火材料。

由于耐火粘土具有防火、隔热、耐腐蚀等特性,因此在建筑工业中也有广泛的应用。

例如,很多钢铁厂、火力发电厂、水泥厂、陶瓷厂等工厂所用的高温烟道、热风炉、窑炉等,都需要使用耐火粘土制成的耐火材料。

三、化工工业领域在化工工业中,耐火粘土主要用于制造化工反应器、炉窑、管道等设备中的耐火材料。

这些设备需要具备防腐、防蚀、耐高温等特性,而耐火粘土正是满足这些要求的理想材料之一。

它可以制成各种形状的砖块、板材、管道等,用于构建化工设备,同时还可以用于修补和更新设备。

四、能源工业领域在能源工业中,耐火粘土主要用于制造炉窑、热风炉、锅炉、窑炉等设备中的耐火材料。

这些设备需要具备防火、隔热、耐高温等特性,而耐火粘土正是满足这些要求的理想材料之一。

例如,很多热电厂、炼油厂、化肥厂、煤化工厂等工厂所用的锅炉、热风炉、窑炉等,都需要使用耐火粘土制成的耐火材料。

耐火粘土是一种非常重要的材料,在工业生产中有着广泛的应用。

它具有耐高温、抗腐蚀、抗氧化等优异性能,可以制成各种形状的砖块、板材、管道等,用于构建各种耐火设备,同时还可以用于修补和更新设备。

随着工业生产的不断发展,耐火粘土的应用领域也将越来越广泛。

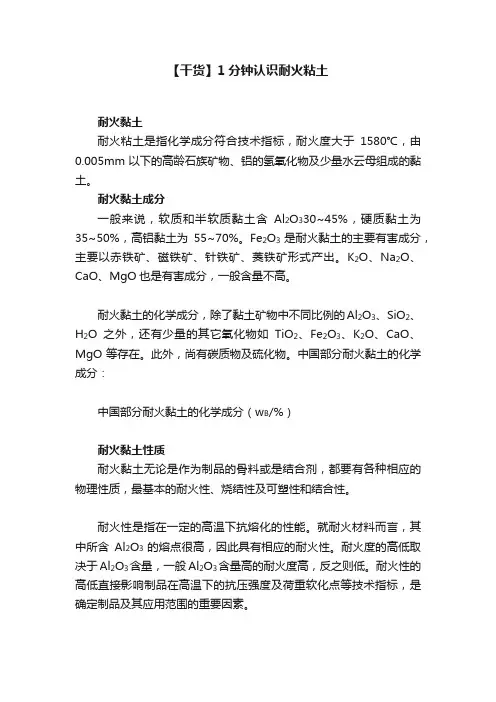

【干货】1分钟认识耐火粘土耐火黏土耐火粘土是指化学成分符合技术指标,耐火度大于1580℃,由0.005mm以下的高龄石族矿物、铝的氢氧化物及少量水云母组成的黏土。

耐火黏土成分一般来说,软质和半软质黏土含Al2O330~45%,硬质黏土为35~50%,高铝黏土为55~70%。

Fe2O3是耐火黏土的主要有害成分,主要以赤铁矿、磁铁矿、针铁矿、菱铁矿形式产出。

K2O、Na2O、CaO、MgO也是有害成分,一般含量不高。

耐火黏土的化学成分,除了黏土矿物中不同比例的Al2O3、SiO2、H2O之外,还有少量的其它氧化物如TiO2、Fe2O3、K2O、CaO、MgO等存在。

此外,尚有碳质物及硫化物。

中国部分耐火黏土的化学成分:中国部分耐火黏土的化学成分(w B/%)耐火黏土性质耐火黏土无论是作为制品的骨料或是结合剂,都要有各种相应的物理性质,最基本的耐火性、烧结性及可塑性和结合性。

耐火性是指在一定的高温下抗熔化的性能。

就耐火材料而言,其中所含Al2O3的熔点很高,因此具有相应的耐火性。

耐火度的高低取决于Al2O3含量,一般Al2O3含量高的耐火度高,反之则低。

耐火性的高低直接影响制品在高温下的抗压强度及荷重软化点等技术指标,是确定制品及其应用范围的重要因素。

烧结性是指耐火黏土经过煅烧,能获得一定的密度和强度的性能,是制品在工艺过程中用到的一个重要的热工指标,用来确定原料的煅烧温度和制品的烧成温度。

可塑性和结合性是耐火黏土在外力的作用下形成任意形状而不破裂,当停止外力时仍能保持原型不变的性能,这一性能可以确定成型工艺和结合剂的配比,以制作各种耐火制品。

耐火黏土用途中国耐火黏土资源丰富,有传统的使用经验,由于工艺简单,生产成本低等特点,所以应用范围较广,品种较多,用量较大,除了冶金工业部门外,还广泛应用于建材、化工、机械、电子、石油、航空及军工等部门。

冶金工业高铝炉作为生产定型耐火材料和不定型耐火材料的原料,用量约占全部耐火材料的70%。

耐火泥、耐火水泥、耐火浇注料有什么不同?耐火泥、耐火水泥、耐火浇注料都属于不定形耐火材料,而且在耐火行业都比较常用到。

耐火泥是砌筑耐火砖用的,耐火泥,也称为耐火胶泥或接缝料。

用作耐火制品砌体的砌缝材料。

耐火水泥是制作耐火混凝土的材料,耐火浇注料是采用耐火骨料、粉料以及粘结剂制成,因采用浇筑施工又被称为浇筑料。

一、耐火泥耐火泥按材料可分为黏土质、高铝质、硅质和镁质耐火泥等。

由耐火粉料、结合剂和外加剂组成。

几乎一切的耐火材料都可以制成用来制作耐火泥所用的粉料。

以耐火熟料粉加适量可塑黏土作结合剂和可塑剂而制成的称一般耐火泥,其常温强度较低,高温下构成陶瓷结合才具有较高强度。

以水硬性、气硬性或热硬性结合材料作为结合剂的称化学结合耐火泥,在低于构成陶瓷结合温度之前即发作必定的化学反应而硬化。

耐火泥的粒度根据运用要求而异,其极限粒度一般小于1mm,有的小于0.5mm或更细。

选用耐火泥浆的材料,应考虑与砌体的耐火制品的材料一起。

耐火泥除作砌缝材料外,也可以选用涂改法或喷发法用作衬体的维护涂层。

二、耐火水泥耐火水泥也叫铝酸盐水泥。

铝酸盐水泥是以铝矾土和石灰石为原料,经煅烧制得的以铝酸钙为主要成分、氧化铝含量约50%的熟料,再磨制成的水硬性胶凝材料。

铝酸盐水泥常为黄或褐色,也有呈灰色的。

铝酸盐水泥的主要矿物成为铝酸一钙(CaO·Al2O3,简写CA)及其他的铝酸盐,以及少量的硅酸二钙(2CaO·SiO2)等。

用于胶结各种耐火集料(如刚玉、煅烧高铝矾土等),制成耐火浇注料或耐火混凝土,用于工业窑炉作内衬。

三、耐火浇注料耐火浇注料是现在出产与运用广泛的一种不定形耐火材料。

首要用于构筑各种加热炉内衬等整体构筑物。

某些优质品种也可用于冶炼炉。

如铝酸盐水泥耐火浇注料可广泛用于各种加热炉和其他无渣、无酸碱腐蚀的热工设备中。

在受铁水、钢水和熔渣腐蚀而工作温度又较高的部位,如出钢槽、盛钢桶和高炉炉身、出铁沟等,可运用由低钙和纯洁的高铝水泥结合的由含氧化铝较高而烧结出色的优质粒状和粉状料制成的耐火浇注料。

耐火材料的基本知识目录一、耐火材料的定义与分类 (2)1.1 耐火材料的定义 (3)1.2 耐火材料的分类 (3)1.2.1 根据化学成分分类 (4)1.2.2 根据耐火度分类 (5)1.2.3 根据使用温度分类 (6)1.2.4 根据材质分类 (7)二、耐火材料的物理化学性质 (8)2.1 耐火材料的物理性质 (9)2.2 耐火材料的化学性质 (10)2.2.1 化学稳定性 (11)2.2.2 抗氧化性 (12)2.2.3 耐酸性 (13)三、耐火材料的应用领域 (15)3.1 建筑材料 (16)3.2 陶瓷与玻璃工业 (17)3.3 冶金工业 (18)3.4 耐火材料在环保和节能方面的应用 (20)四、耐火材料的制备与加工 (21)4.1 原料的选择与处理 (22)4.2 炼制过程 (23)4.3 成型方法 (24)4.4 后处理与检验 (26)五、耐火材料的性能评估与测试 (27)5.1 性能评估方法 (28)5.2 主要性能测试方法 (30)5.2.1 化学分析 (31)5.2.3 工艺性能测试 (33)六、耐火材料的选用与优化 (34)6.1 选用原则 (36)6.2 优化策略 (36)七、耐火材料的发展趋势与挑战 (38)7.1 发展趋势 (40)7.2 面临的挑战 (41)一、耐火材料的定义与分类耐火材料是一种在高温环境下能够保持其物理性质和化学性质稳定的材料。

它们广泛应用于冶金、陶瓷、石油化工等领域,为各种高温设备或工艺过程提供必要的结构支撑和保护。

基于其特殊的性质和应用,耐火材料在工业领域中的重要性不言而喻。

粘土质耐火材料:以粘土为主要原料,具有良好的可塑性、耐火度和化学稳定性,广泛应用于高炉、热风炉等冶金设备中。

硅质耐火材料:以硅石为原料,具有优异的耐高温性能、抗渣性和耐腐蚀性,常用于炼钢炉等高温设备的内衬材料。

高铝质耐火材料:以高铝矾土或工业氧化铝为原料,具有优良的抗侵蚀性和高温机械强度,常用于玻璃熔窑等高温设备的结构材料。

粘土质耐火材料粘土质耐火材料是一种常见的耐高温材料,具有良好的耐火性能和热稳定性。

它主要由粘土和其他辅助材料经过一系列加工工艺制成,广泛应用于冶金、建筑、化工等领域。

粘土质耐火材料具有优异的耐火性能。

由于其成分中含有高比例的粘土,粘土质耐火材料在高温环境下能够保持良好的稳定性,不易熔化或破裂。

这种材料能够承受高温熔融金属和熔融渣的侵蚀,不会因为热应力而出现裂纹和崩解。

粘土质耐火材料具有较高的热稳定性。

在高温环境下,粘土质耐火材料能够保持较低的热膨胀系数,不易产生热胀冷缩的问题。

这种稳定性使得粘土质耐火材料能够长时间承受高温热循环的作用,不易出现热震裂纹,保证了其长期使用的可靠性。

粘土质耐火材料还具有较好的耐化学腐蚀性能。

它能够抵御酸、碱、盐等化学物质的侵蚀,不会因为化学腐蚀而失去原有的性能。

这使得粘土质耐火材料在化工行业中得到广泛应用,用于建造化工设备和储罐等。

粘土质耐火材料的制备工艺相对简单,成本较低。

由于粘土资源广泛且价格相对较低,加之制备工艺相对简单,因此粘土质耐火材料的成本相对较低,易于大规模生产和应用。

然而,粘土质耐火材料也存在一些不足之处。

首先,由于其成分中含有较高的粘土含量,粘土质耐火材料在水分环境下易于吸湿,从而影响其耐火性能。

其次,粘土质耐火材料的机械强度较低,容易产生破裂和磨损。

因此,在一些特殊环境下,需要对粘土质耐火材料进行改性,以提高其性能。

粘土质耐火材料是一种具有优异耐火性能和热稳定性的高温材料。

它在冶金、建筑、化工等领域有着广泛的应用。

虽然存在一些不足之处,但通过合理的改进和应用,粘土质耐火材料将会发挥更大的作用,为各行业提供更可靠的高温材料解决方案。

黏土耐火泥用量计算公式在进行耐火材料施工时,计算用量是非常重要的一项工作。

特别是对于黏土耐火泥这种常用的耐火材料来说,正确的用量计算可以保证施工质量,避免浪费材料和成本。

因此,掌握黏土耐火泥用量计算公式是非常必要的。

黏土耐火泥用量计算公式通常是根据工程的具体要求和材料的性能来确定的。

下面我们将介绍一种常见的黏土耐火泥用量计算公式,希望对大家在施工中有所帮助。

首先,我们需要了解一些基本的材料性能参数,包括黏土耐火泥的密度和施工厚度。

一般来说,黏土耐火泥的密度在1.5-2.0g/cm³之间,施工厚度根据具体工程要求而定,通常在5-10cm之间。

根据以上参数,我们可以使用如下的黏土耐火泥用量计算公式:用量(kg/m²)= 施工面积(m²)×施工厚度(m)×黏土耐火泥密度(g/cm ³)× 1000。

在使用这个公式进行计算时,需要注意将施工面积、施工厚度和密度的单位统一转换成相同的单位,通常是米和克/立方厘米。

这样才能保证计算出来的用量是准确的。

举个例子,假设某个工程的施工面积为100平方米,施工厚度为0.08米,黏土耐火泥的密度为1.8g/cm³,那么根据上面的公式,可以计算出用量为:用量(kg/m²)= 100m²× 0.08m × 1.8g/cm³× 1000 = 144kg/m²。

通过这个计算公式,我们可以清楚地知道在这个工程中需要使用多少黏土耐火泥,从而可以合理安排材料的采购和施工进度。

当然,实际施工中可能会受到一些其他因素的影响,比如施工工艺、材料的浪费和损耗等。

因此,在使用黏土耐火泥用量计算公式时,还需要结合实际情况进行适当的调整和修正。

另外,对于一些特殊要求的工程,可能需要根据具体情况进行定制化的用量计算公式。

比如在高温、腐蚀等恶劣环境下的耐火材料使用,需要考虑更多的因素,这时候可能需要借助专业的工程师进行详细的计算和设计。

耐火黏土定义及应用耐火黏土产品有多种形式,其基本质量要求是氧化铝高于38%(通常为42-47%)以及低铁低碱金属含量。

这些产品可不煅烧或经煅烧,并包括高性能煅烧产品如莫来石。

耐火黏土产品有多种形式,其基本质量要求是氧化铝高于38%(通常为42-47%)以及低铁低碱金属含量。

这些产品可不煅烧或经煅烧,并包括高性能煅烧产品如莫来石。

耐火黏土(refractory clays)用于定形(shaped)和不定形(整体成形——monolithic)耐火材料的生产。

砖(brick)产品包括耐火黏土砖(fire clay bricks),如高炉阻隔砖(checker bricks)和高氧化铝砖(high alumina bricks),如用于水平感应电炉和垂直感应电炉衬里的支撑砖。

在无定形料部门,有多种产品消费,如耐火黏土、超负荷用塑性料、高氧化铝塑料、耐火黏土和高氧化铝浇注料等。

一、耐火黏土术语与定义耐火黏土主要由水合硅酸铝组成,其分子式为Al2O3·2SiO2·2H2O(即39.5%氧化铝、46.5%二氧化硅和14%水)。

在这组矿物中,高岭土存象最为丰富。

目前对耐火黏土进行描述的术语有几个:耐火黏土、燧石黏土(flint clay,或称硬质黏土hard clay)、球黏土(ball clay,或称可塑性黏土plastic clay)和高岭土(kaolins)。

不过,其普遍的特点是,这些矿产都含有高岭石,而其组成为20-45%Al2O3、〈3%Fe2O3和〈3%Na2+K2O。

当高岭石在温度逐渐升高条件下煅烧时,其矿物相不断发生变化,在约550℃时生成亚高岭土(metakaolin,Al2Si2O7)、在约1000℃时生成尖晶石(spinel,(Al2O3)2(SiO2)3+SiO2),在约1100℃时生成似莫来石(pseudo-mullite,[Al2O3·SiO2]2)。

另一种“耐火黏土”产品是莫来石(3Al2O3·2SiO2),它能够于1200-1500℃条件下煅烧高氧化铝高岭土和矾土质(bauxitic)高岭土制得。