mawell与fluent电磁热流耦合分析

- 格式:pdf

- 大小:2.95 MB

- 文档页数:22

ANSYS FLUENT新功能-热电耦合的新模块

更多详细资料请关注微信公众平台:模拟仿真工作室

持续更新更多ANSYS新功能及各中模拟软件新资讯新操作技巧在现实模拟工作时经常会遇到热电耦合方面的问题,传统上我们都是在WORKBENCH中采用热电耦合达到对问题分析的要求,如图1所示为WORKBENCH热电耦合模块。

图1 WORKBENCH热电耦合

但是对于一直采用FLUENT模拟流体方面的人员来说,迫切需要在FLUENT软件中可以加入电压电流方面的参数,ANSYS17中终于更新这一功能,FLUENT17可以在边界条件中加入电压,材料可以设置电导率,具体设置图如2所示。

图2 FLUENT电压的加入设置图

在Models中首先激活能量方程,在激活Electric Potential模型,接着在边界条件中设置加载电压的边界及打压大小,设置材料的电导率即可。

图3 参数设定。

fluent热流耦合传热问题逻辑Fluent热流耦合传热问题逻辑一、引言Fluent是ANSYS公司开发的一款流体力学模拟软件,它可以模拟各种流体现象,如气体、液体、多相流等。

在工程应用中,很多问题不仅涉及到流体的运动,还涉及到热传递。

因此,在Fluent中进行热流耦合传热问题的模拟非常重要。

二、Fluent中的传热模型Fluent中有多种传热模型可供选择,包括导热方程、对流换热方程、辐射传热方程等。

其中,对于大多数工程应用来说,最常用的是对流换热方程和辐射传热方程。

1. 对流换热方程对于液态和气态物质的传热过程,通常采用对流换热方程进行建模。

在这种情况下,通过求解连续性方程和动量方程得到速度场分布,并将其代入能量方程中求解温度场分布。

2. 辐射传热方程当物体表面温度高于周围环境时,其会向周围环境辐射能量。

这种能量的传递过程可以通过辐射传热方程进行建模。

在这种情况下,需要考虑物体表面的辐射能量和周围环境的吸收和散射能力。

三、Fluent中的热流耦合模型在很多工程应用中,流体运动和热传递是相互耦合的。

在Fluent中,可以采用不同的方法来处理这种耦合关系。

1. 基于壁面温度的热流耦合模型在这种模型中,假设壁面温度已知,并将其作为边界条件输入到Fluent中。

然后,在求解连续性方程、动量方程和能量方程时,使用壁面温度来计算传热通量。

2. 基于壁面热通量的热流耦合模型在这种模型中,假设壁面热通量已知,并将其作为边界条件输入到Fluent中。

然后,在求解连续性方程、动量方程和能量方程时,使用壁面热通量来计算温度场分布。

3. 基于相互耦合求解器的热流耦合模型在这种模型中,采用相互耦合求解器对流体运动和热传递进行同时求解。

这种方法可以更准确地模拟流体运动和热传递之间的相互作用。

四、Fluent中的热辐射模型在一些情况下,物体表面的温度非常高,其向周围环境辐射出的能量占据了主导地位。

在这种情况下,需要使用Fluent中的热辐射模型来进行建模。

fluent流固耦合传热算例摘要:I.引言- 介绍fluent 软件和流固耦合传热算例II.流固耦合传热的基本概念- 解释流固耦合传热- 说明流固耦合传热在工程领域的重要性III.fluent 软件介绍- 介绍fluent 软件的背景和功能- 说明fluent 软件在流固耦合传热计算方面的应用IV.流固耦合传热算例- 介绍一个具体的流固耦合传热算例- 详细描述算例的步骤和结果V.结论- 总结流固耦合传热算例的重要性- 提出进一步研究的建议正文:I.引言fluent 软件是一款专业的流体动力学模拟软件,广泛应用于航空航天、汽车制造、能源等行业。

在fluent 中,流固耦合传热是一个重要的计算功能。

本文将介绍fluent 软件和流固耦合传热算例,并通过一个具体的算例详细说明流固耦合传热在工程领域中的应用。

II.流固耦合传热的基本概念流固耦合传热是指在流体流动过程中,由于流体和固体壁面之间的温度差而产生的热传递现象。

在实际工程中,流体和固体之间的热传递过程往往是非常复杂的,需要通过数值模拟来进行分析。

fluent 软件提供了一种流固耦合传热计算的功能,可以帮助工程师更好地理解和优化工程过程中的热传递现象。

III.fluent 软件介绍fluent 软件由美国ANSYS 公司开发,是一款功能强大的流体动力学模拟软件。

fluent 软件可以模拟多种流体流动和传热现象,包括稳态和瞬态模拟、层流和紊流模拟、等温、绝热和热传导模拟等。

在fluent 中,用户可以自定义模型和求解器,以满足不同工程需求。

在流固耦合传热方面,fluent 软件提供了一种耦合求解器,可以将流体流动和固体传热两个问题同时求解。

这种耦合求解器可以大大提高计算效率,并更好地模拟实际工程中的热传递过程。

IV.流固耦合传热算例下面我们通过一个具体的算例来说明fluent 软件在流固耦合传热计算方面的应用。

算例描述:一个矩形通道中,流体流动与固体壁面的热传递过程。

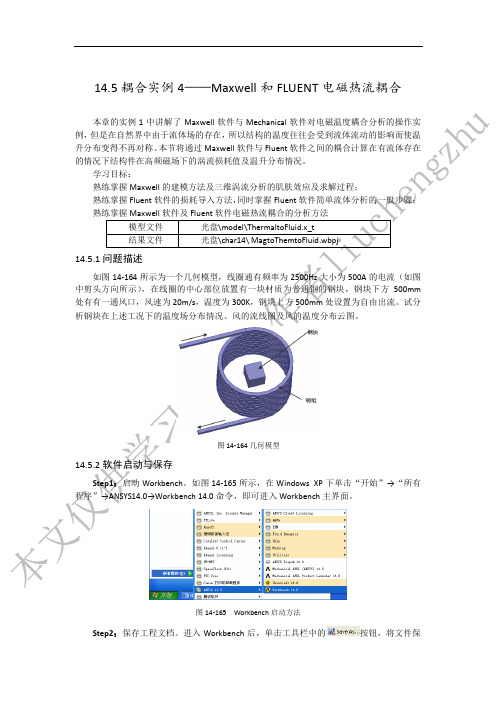

14.5耦合实例4——Maxwell和FLUENT电磁热流耦合例,14.5.1析钢块在上述工况下的温度场分布情况、风的流线图及风的温度分布云图。

图14-164几何模型14.5.2软件启动与保存Step1:启动Workbench。

如图14-165所示,在Windows XP下单击“开始”→“所有程序”→ANSYS14.0→Workbench 14.0命令,即可进入Workbench主界面。

图14-165 Workbench启动方法Step2:保存工程文档。

进入Workbench后,单击工具栏中的按钮,将文件保存为“MagtoThemtoFluid”,单击Getting Started窗口右上角的(关闭)按钮将其关闭。

注意:本节算例需要用到ANSOFT Maxwell14.0软件,请读者进行安装;由于ANSOFT Maxwell软件不支持保存路径中存在中文名,故在进行文档保存时,保存的路径不不能含有中文字符,否则会发生错误。

14.5.3导入几何数据文件Step1:创建几何生成器。

如图14-166所示,在Workbench左侧Toolbox(工具箱)的Analysis Systems中单击Maxwell 3D并按住左键不放将其拖到右侧的Project Schematic窗口中,此时即可创建一个如同EXCEL表格的项目A。

Step2:双击A2(Geometry)进入如图14-167所示的电磁分析环境,此时启动了Maxwell 3D软件。

图14-166项目AStep3:依次选择菜单Modeler→Import,在出现的Import File对话框中选择ThermaltoFluid.x_t几何文件,并单击打开按钮。

图14-167电磁分析环境Step4:此时模型文件已经成功显示在Maxwell软件中,如图14-168所示,同时弹出Modal Analysis对话框,在对话框左侧的栏中显示的几何图形为Good表示数据读取无误,单击Close按钮。

fluent热流耦合Fluent热流耦合是一种常见的数值模拟方法,用于研究流体力学和传热学问题。

它是基于计算流体动力学(CFD)和有限元分析(FEA)的耦合方法,通过将流体力学和传热学方程进行求解,可以得到流体和固体的温度、速度和压力等相关参数。

本文将介绍Fluent热流耦合的原理、应用和优缺点。

一、热流耦合原理Fluent热流耦合是将流体力学和传热学方程进行耦合求解的一种方法。

在该方法中,首先需要建立流体域和固体域的几何模型,并设定边界条件和初始条件。

然后,通过求解Navier-Stokes方程和能量方程,得到流体域中的速度场、压力场和温度场。

同时,通过求解传热学方程,得到固体域中的温度场。

最后,通过迭代计算,将流体域和固体域的温度场进行耦合,直到收敛为止。

二、热流耦合的应用Fluent热流耦合广泛应用于工程领域的流体力学和传热学问题的数值模拟中。

例如,在汽车工程中,可以利用该方法研究发动机的冷却系统,优化散热器的设计,提高散热效率。

在航空航天领域,可以利用该方法模拟飞行器的气动加热和冷却效应,预测热应力分布,指导结构设计。

在能源工程中,可以利用该方法研究燃烧过程的传热机理,优化锅炉和换热器的设计,提高能源利用效率。

三、热流耦合的优缺点Fluent热流耦合方法具有以下优点:1. 可以更准确地预测流体和固体的温度、速度和压力等参数,提高模拟结果的精度。

2. 可以考虑流体和固体之间的热传导、对流和辐射等多种传热方式,综合考虑不同的热传导机制。

3. 可以通过改变流体和固体的边界条件和初始条件,研究不同工况下的热流耦合效应,优化系统设计。

4. 可以通过对流体和固体的热流耦合过程进行可视化,直观地观察流体和固体的温度分布和热传递情况。

然而,Fluent热流耦合方法也存在一些缺点:1. 计算复杂度较高,需要较长的计算时间和大量的计算资源。

2. 对模型的几何形状和边界条件要求较高,不适用于所有的流体力学和传热学问题。

fluent流固耦合传热算例一、fluent简介Fluent是一款专业的流体动力学模拟软件,由美国ANSYS公司开发。

它具有强大的计算能力和广泛的适用范围,可以模拟多种流体流动、传热等问题。

在工程领域、科研单位和高校等领域具有广泛的应用。

二、流固耦合传热概述流固耦合传热问题是指在流体流动过程中,固体壁面与流体之间的热量传递。

这种问题涉及到流体力学、传热学和固体力学等多个学科,具有一定的复杂性。

通过Fluent 软件进行模拟分析,可以得到流场、温度场和应力场等多场耦合的数值解。

三、算例介绍本文将介绍一个简单的流固耦合传热算例,以演示Fluent 的操作方法和注意事项。

算例模型为一个矩形通道,通道内部流动的是水,壁面材料为铜。

通道两侧分别为冷却水进口和出口,冷却水的温度分别为30℃和40℃。

模拟目标是求解通道内水的流速、温度分布以及壁面的热应力。

四、操作步骤及注意事项1.打开Fluent 软件,创建新项目。

2.导入几何模型,本文采用矩形通道模型。

3.定义物理模型,包括流体物性(如密度、比热容等)、壁面材料(如铜)以及冷却水边界条件。

4.划分网格,选择合适的网格类型和密度。

5.设置求解器参数,包括收敛标准、迭代次数等。

6.启动计算,观察结果收敛情况。

7.分析结果,包括流速分布、温度分布以及壁面热应力。

注意事项:1.在设置物理模型时,要确保与实际情况相符。

2.网格划分要合理,以保证计算精度和收敛速度。

3.根据问题特点,选择合适的求解器参数。

五、结果分析与讨论通过Fluent 模拟,得到以下结果:1.通道内水流速分布均匀,无明显涡流产生。

2.通道内温度分布呈现梯度变化,进口处温度较低,出口处温度较高。

3.壁面热应力分布均匀,符合热应力计算公式。

分析与讨论:1.流速分布对传热性能有一定影响,适当提高流速可以增强传热效果。

2.温度分布反映了热量在通道内的传递情况,与实际工程应用中的需求相符。

3.壁面热应力的计算结果可以为工程设计提供参考,以避免因热应力导致的材料损伤或设备故障。

ANSYS Fluent 在热分析中的使用介绍ANSYS Fluent 在热分析中的用法介绍湃睿科技1. 基本概念:热能的传递有三种基本的方式:热传导,热对流,热辐射1.1 热传导物体各部分之间不发生相对位移时,依赖分子、原子及自由等微观粒子的热运动而产生的热能传递称为热传导。

导热的基本定率被总结为傅立叶定率:其中,Φ为热流量,单位为 W,λ为导热系数,单位为W/(m·K),Α为面积,Τ为温度。

普通而言,气体的导热系数值约在0.006~0.6 之间,其值随着温度的上升而增大。

液体的导热系数约在0.07~0.7 之间,除了水和某些水溶液及甘油外,绝大多数液体的导热系数会随着温度的上升而减小。

1.2 热对流因为流体的宏观运动而引起民的流体各部分之间发生相对位移,冷热流体互相掺混所导致的热量传递过程称为热对流。

需要解释的是热对流只能发生在流体当中,而且因为流体中的分子同时在举行着不规章的热运动,因而热对流必定陪同着热传导。

工程中感爱好的是流体流对一个物体表面时流体与物体表面之间的热量传递过程,我们称之为对流传热,以区分于普通意义上的热对流。

事实上,我们平常所说的热对流也指这种状况。

按照引起流淌的缘由来划分,对流传热可以区别为自然对流和强制对流两大类。

对流传热的基本计算公式为牛顿冷却公式:其中,为表面传热系数,也被称为对流换热系数,单位为 W/(㎡·K)。

1.3 热辐射物体因为热的缘由而发出辐射能的现象我们称之为热辐射。

理论上讲,只要物体的温度高于肯定零度(0 K),物体就会不断的把热能变为辐射能,向外发出热辐射。

热辐射的基本计算公式为斯忒藩-玻耳兹曼定律,又称为四次方定律:其中,为物体的放射率,也称为黑度,其值总小于1,为斯忒藩-玻耳兹曼常量,它是个自然常数,其值为5.67e-08W/(㎡·K4), T为热力学温度,单位 K。

以上为三种基本传热方式的介绍,在实际问题中,这些方式往往不是单独浮现的,很可能是多种传热方式的组合形式。

14.5耦合实例4——Maxwell和FLUENT电磁热流耦合例,14.5.1析钢块在上述工况下的温度场分布情况、风的流线图及风的温度分布云图。

图14-164几何模型14.5.2软件启动与保存Step1:启动Workbench。

如图14-165所示,在Windows XP下单击“开始”→“所有程序”→ANSYS14.0→Workbench 14.0命令,即可进入Workbench主界面。

图14-165 Workbench启动方法Step2:保存工程文档。

进入Workbench后,单击工具栏中的按钮,将文件保存为“MagtoThemtoFluid”,单击Getting Started窗口右上角的(关闭)按钮将其关闭。

注意:本节算例需要用到ANSOFT Maxwell14.0软件,请读者进行安装;由于ANSOFT Maxwell软件不支持保存路径中存在中文名,故在进行文档保存时,保存的路径不不能含有中文字符,否则会发生错误。

14.5.3导入几何数据文件Step1:创建几何生成器。

如图14-166所示,在Workbench左侧Toolbox(工具箱)的Analysis Systems中单击Maxwell 3D并按住左键不放将其拖到右侧的Project Schematic窗口中,此时即可创建一个如同EXCEL表格的项目A。

Step2:双击A2(Geometry)进入如图14-167所示的电磁分析环境,此时启动了Maxwell 3D软件。

图14-166项目AStep3:依次选择菜单Modeler→Import,在出现的Import File对话框中选择ThermaltoFluid.x_t几何文件,并单击打开按钮。

图14-167电磁分析环境Step4:此时模型文件已经成功显示在Maxwell软件中,如图14-168所示,同时弹出Modal Analysis对话框,在对话框左侧的栏中显示的几何图形为Good表示数据读取无误,单击Close按钮。

图14-168读取的模型Step5:选中图中的外面的立方体几何,如图14-169所示,然后进行如下操作:选中外面的立方体,使其处于加亮状态;单击Properties栏中的Transparent后面的按钮;在弹出的对话框中将滑块从0位置移动到1的位置,这是外面的立方体几何将变成透明状态。

图14-169设置透明度14.5.4求解器与求解域的设置Step1:设置求解器类型。

如图14-170所示,选择菜单栏中的Maxwell 3D→Solution Type…命令。

Step2:在弹出如图14-171所示的Solution Type对话框中选择Eddy Current(涡电流分析),单击OK按钮关闭Solution Type的对话框。

图14-170设置求解器类型图14-171确定求解器类型14.5.5赋予材料属性Step1:赋予材料属性。

在模型树中选择Box3模型名,单击右键在弹出的快捷菜单中选择Assign Material…命令,如图14-172所示,此时会弹出Select Definition对话框。

Step2:在如图14-173所示的Select Definition对话框中选择Aluminum材料并单击“确定”按钮,此时模型树中Box3的上级菜单由Not Assigned变成Aluminum,求解域默认为真空Vacuum。

图14-172赋予材料属性图14-173材料库Step3:同样,如图14-174所示,将Box4模型设置为steel stainless。

图14-174材料库Step4:同样,如图14-175所示,将Box5模型设置为Vacuum。

图14-175材料库14.5.6添加激励Step1:创建激励。

单击键盘f键,然后用鼠标左键选择如图14-176所示一个端面,单击右键在弹出的快捷菜单中选择Assigned Excitation→Current命令。

图14-176创建激励Step2:此时会弹出如图14-177所示Current Excitation对话框,在该对话框作如下输入:在Value中输入500;在后面的单位选项栏中选择A;在Type栏中选择Stranded,单击OK按钮,完成参数的设置。

Step3:同样,将线圈另外一个端面也设置为500A的电流,与上面操作步骤不同之处为:此处的电流方向设置为子里向外的,如图14-178所示,此时只需单击Swap Direction按钮即可完成相应的操作。

图14-177设置激励数值图14-178设置激励Step4:右键单击Box4,如图14-179所示,在弹出的快捷菜单中依次选择Assign Excitation →Set Eddy Effects…命令,并勾选弹出的对话框中的Box4项,设置涡流效应。

图14-179涡流设置Step5:选择Box4几何,右键单击Project Manager→Mesh Operation,在弹出如图14-180所示快捷菜单中依次选择Assign→On Selection→Skin Depth Based…,在弹出的对话框中如图下设置:在Skin Depth Based Refinement对话框中单击Calculate Skin Depth…命令;在弹出的Calculate Skin Depth对话框中的Frequency栏中输入2500,单位选择Hz,并单击OK按钮;在Skin Depth Based Refinement对话框中单击OK按钮。

图14-180集肤深度Step6:右键单击Project Manager→Analysis,如图14-181所示,在弹出的快捷菜单中选择Add Solution Setup命令,添加求解器。

Step7:此时弹出如图14-182所示求解器设置对话框,选择Solve选项卡,在选项卡中作如下设置:在Adaptive Frequency栏中输入2500,设置频率为2500Hz;勾选Use higher order shape function选项,选择高级形函数;其余保持默认,单击确定按钮。

图14-181添加求解器图14-182求解器设置14.5.7模型检查与计算通过上面的操作步骤,有限元分析的前处理工作全部结束,为了保证求解能顺利完成计算,需要先检查一下前处理的所有操作是否正确。

Step1:模型检查。

单击工具栏上的按钮出现如图14-183所示的Validation Check 对话框,绿色对号说明前面的基本操作步骤没有问题。

注意:如果出现了,说明前处理过程中某些步骤有问题,请根据右侧的提示信息进行检查。

Step2:求解计算。

右键单击Project Manager中的Analysis→Setup1命令,在弹出的快捷菜单中选择如图14-184所示的Analyze命令,进行求解计算,求解需要一定的时间。

图14-183模型检查图14-184求解模型14.5.8后处理Step1:显示磁场分布云图。

求解完成后,选中几何模型树中的Planes→Global:XZ平面,单击右键在弹出如图14-185所示的快捷菜单中选择Field→H→Mag_H命令,此时将弹出Create Field Plot对话框。

图14-185后处理操作Step2:在弹出如图14-186所示的Create Field Plot对话框中的Quantity中选择Mag_H,在In Volume中选择AllObject。

并单击Done按钮如图14-186所示。

图14-185选择后处理实体图14-186磁场分布云图Step3:同理操作如图14-187所示为磁场矢量图。

图14-187磁场矢量图Step4:钢块的涡电流密度分布云图如图14-188所示。

Step5:钢块损耗分布。

选中Box4,单击右键在弹出的快捷菜单中依次选择Field→Other→Ohmic-Loss命令,如图14-189所示为Box4的损耗分布。

图14-188涡电流密度分布云图图14-189后处理操作Step6:选择Maxwell 3D→Fields→Calculator…,在弹出如图14-190所示计算器中作如下操作:单击Quantity按钮,在下拉列表中选择Ohmic Loss选项;单击Geometry…按钮,在弹出的Geometry对话框中点选Volume,然后选择Box4选项,并单击OK按钮;单击∫按钮,最后单击Eval按钮进行计算,计算得到的损耗值为221.7w。

图14-190总损耗值Step7:关闭Maxwell平台。

14.5.9创建流体力学分析和数据共享Step1:回到Workbench窗口中,在如图14-191所示的表格A4(Solution)上单击右键,在弹出的快捷菜单中选择Transfer Data To New→Fluid Flow (FLUENT)命令,此时会在A表的右侧出现一个B表,同时出现A4与B4连接曲线,这说明A4的结果数据可以作为B4的外载荷使用。

图14-191创建耦合的流体动力分析模型Step2:几何模型数据读入。

单击A2(Geometry)直接拖拽到B2(Geometry)栏中如图14-192所示。

图14-192几何数据传递14.5.9DM中几何数据文件Step1:双击项目B中的B2(Geometry)进入如图14-193所示的流体分析环境,此时启动了DM软件。

选择mm单位,并单击OK按钮。

图14-193几何创建平台Step2:在DesignModeler平台的工具栏中单击按钮生成几何文件。

Step3:此时模型文件已经成功显示在DM软件中,如图14-194所示,。

Step4:抑制几何。

单击Box3和Box5两个文件名,单击右键,在弹出的如图14-195所示的快捷菜单中选择Suppress Body命令。

图14-194几何模型图14-195 抑制几何模型Step5:创建流体域。

单击工具栏中的Tools→Enclosure命令,在弹出的如图14-196所示的面板中作如下操作:在Shape栏中选择Cylinder选项,设置区域类型为圆柱;在Cylinder Alignment栏中选择Z-Axis选项,设置圆柱方向为沿着Z轴;在FD1,Cushion…栏中输入50;在FD2,Cushion…栏中输入500;在FD3,Cushion…栏中输入500;在Target Bodies栏中选择Selected Bodies选项;在Bodies栏中选择实体,此时Bodies栏中显示1,表示一个实体被选中,其余默认即可,并单击工具栏中按钮完成流体域的创建,如图14-197所示。

图14-196 创建流体域图14-197 流体域Step6:平面命名inlet。

选择几何实体的左侧(Z坐标最小处)面,单击右键,在弹出的如图14-198所示快捷菜单中选择Named Selection命令:在出现的Details View面板中的Named Selection栏中输入inlet;在Geometry栏中单击Apply按钮,此时Geometry栏中出现1Face字样,表示一个面被选中;其余保持默认,单击工具栏中的按钮确定平面命名。