第八章聚合反应及反应器设计

- 格式:ppt

- 大小:565.00 KB

- 文档页数:83

聚合反应操作规程聚合反应是一种重要的化学反应过程,在实际工业生产中广泛应用于合成高分子材料。

为了确保安全和高效的操作,以下是聚合反应的一般操作规程:1. 实验室准备在进行聚合反应之前,必须先对实验室进行准备。

确保实验室设备和仪器的齐全和正常运转。

清洁实验室工作台面和操作台,并放置所需的试剂和容器。

2. 安全措施聚合反应中可能涉及使用有毒或有害的试剂,所以必须采取适当的安全措施。

操作人员应穿戴合适的个人防护装备,例如实验室外套、护目镜、手套等。

同时,确保实验室通风良好,以防止有毒气体积聚。

3. 试剂准备将所需的试剂精确称量,确保符合实验方案中所要求的比例。

试剂的质量和纯度对最后产物的质量具有重要影响,所以需要特别关注。

4. 反应条件根据实验方案确定反应条件,例如反应温度、反应时间、反应物之间的摩尔比等。

确保反应条件的控制精准和稳定。

5. 反应器选择根据实验要求选择合适的反应器,并确保其清洁和密封良好。

根据聚合反应的类型,常见的反应器有搅拌反应器、流动床反应器、Tube reactor等。

6. 混合和搅拌将所需的反应物按照比例加入反应器中,并进行适当的混合和搅拌。

确保反应物均匀混合,以提高反应效率和产物质量。

7. 反应控制根据实验要求,对反应过程进行监控和控制。

通过调节温度、压力和搅拌速度等参数来控制反应的进行。

必要时,可以在反应过程中添加催化剂或其他助剂来促进反应。

8. 反应结束根据实验方案确定反应结束的条件,通常是根据反应时间或反应物的转化率来判断。

在反应结束后,关闭反应器,并将产物进行分离和纯化处理。

9. 清洗操作在结束实验后,对实验设备和仪器进行彻底的清洗和消毒。

严禁用于聚合反应的试剂残留在设备中可能对后续实验造成影响。

10. 注意事项在进行聚合反应时,需要特别关注以下事项:避免试剂的接触皮肤和眼睛,避免呼吸有害气体和蒸气,避免试剂的泄漏和容器的破裂等。

以上是一般的聚合反应操作规程,具体操作还需要根据不同的聚合反应类型和实验要求进行调整和补充。

化学工程中的反应器设计反应器是化学工程中至关重要的设备,它用于控制和促进化学反应的进行。

反应器设计需要考虑多个因素,包括反应物的特性、反应条件、反应速率等。

下面将讨论在化学工程中进行反应器设计的一些关键考虑因素。

1. 反应物的特性在设计反应器之前,首先需要了解反应物的特性。

这包括反应物的化学性质、物理性质以及反应的机理。

通过对反应物特性的了解,可以确定反应的类型和可能发生的副反应。

2. 反应条件确定适当的反应条件对于反应器设计至关重要。

反应条件包括温度、压力、物料的浓度等。

这些条件将直接影响反应的速率和选择性。

因此,在进行反应器设计时,需要根据反应条件来选择和确定反应器的类型和尺寸。

3. 反应速率了解反应的速率对于确定反应器的尺寸和反应时间非常重要。

反应速率可以通过实验室实验或者基于反应物特性进行估算。

反应速率的了解将有助于确定反应器的体积和反应物的进料速率。

4. 混合效应反应器中的混合效应对于反应的进行至关重要。

混合效应决定了反应物之间的接触程度,从而影响反应速率。

不同的反应器类型和设计方式会导致不同的混合效应,如完全混合反应器和不完全混合反应器。

5. 均质反应器和非均质反应器均质反应器是指反应物在体积上是均匀分布的反应器,例如连续搅拌槽反应器。

而非均质反应器是指反应物在体积上不均匀分布的反应器,例如流化床反应器。

在进行反应器设计时,需要确定是使用均质反应器还是非均质反应器。

6. 安全性考虑在进行反应器设计时,安全性是一个重要的考虑因素。

需要考虑反应物的毒性、易燃性等特性,并采取相应的安全措施。

此外,还需要考虑反应过程中可能发生的意外情况,如压力突然增加或温度失控等,并设计相应的安全系统。

综上所述,化学工程中的反应器设计需要综合考虑反应物的特性、反应条件、反应速率、混合效应等多个因素。

通过合理设计反应器,可以提高反应的效率、选择性并确保反应的安全进行。

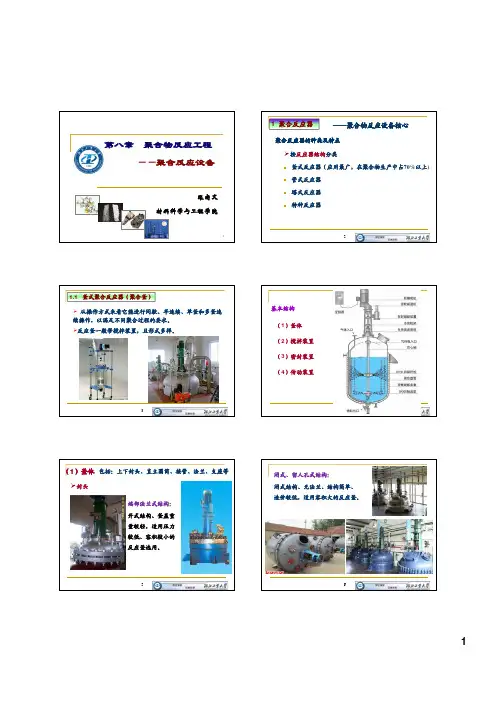

第八章 1 聚合反应器¾从操作方式来看它能进行间歇、半连续、单釜和多釜连续操作,以满足不同聚合过程的要求。

¾反应釜一般带搅拌装置,且形式多样。

1.1 釜式聚合反应器(聚合釜)(1)釜体(2)搅拌装置基本结构4(3)密封装置(4)传动装置¾封头(1)釜体端部法兰式结构:开式结构、釜盖重包括:上下封头、直立圆筒、接管、法兰、支座等5量较轻,适用压力较低、容积较小的反应釜选用。

闭式、留人孔式结构:闭式结构、无法兰、结构简单、造价较低,适用容积大的反应釜。

6几种搅拌设备筒体的高径比H 1/D 1种类罐内物料类型高径比一般搅拌罐液-固相、液-液相1~1.3¾筒体7气-液相1~2聚合釜悬浮液、乳化液2.08~3.85发酵罐类发酵液1.7~2.5高径比较大?991010反应釜材质:不锈钢、搪瓷11管道颜色标识原料:灰色空气:蓝色氮气:黑色1313水:绿色热介质进出管:红色产物放料管:灰色14141515 传感器:测量反应物的温度、压力或其它参数。

1617 视镜18支座:小型用悬挂式支座,大型用裙式支座或支承式支座。

1920如何有效的排除聚合反应热,保持反应温度?①夹套冷却夹套传热:饱和水蒸汽、热水、冷水、冷冻盐水、热导油等。

22¾蒸汽加热和液体加热的方向?①夹套冷却夹套传热:饱和水蒸汽、热水、冷水、冷冻盐水、热导油等。

压力MPa 温度℃压力MPa 温度℃0010102002001335230.010102.00.200133.50.050111.00.300143.50.100120.00.400151.50.150127.00.520160.0夹套附加内冷管冷却——大型聚合釜或要求低温操作24内冷管——蛇管25③回流冷凝器冷却——反应温度较高,单体沸腾回流移去反应热26回流冷凝器冷却27传热装置——电加热28釜体的保温——高温或低温聚合293133搅拌机顶插式中心安装立式圆筒的三种基本流型径向流流型轴向流切向流36轴向流与搅拌器☆桨式搅拌器(折叶式):结构简单☆叶片用扁钢制成,焊接或用螺栓固定在轮毂上,叶片数是2、3或4 片。

《年产xxxxxx吨xxxxxx聚合车间工艺设计》设计说明书一、概述(一)设计原则⒈设计依据依据有关部门下达的设计任务书或可行性研究报告的批文,环境影响报告书的批文,资源评价报告的批文,技术引进报告的批文,技术引进合同,设计合同,其它文件等。

对于毕业设计而言,学生的设计依据就是专业教师下达的设计任务书。

⒉车间概况该车间设计生产规模为年产xxxxxx吨xxxxxx。

主要原料:其生产原理采用⒊工艺路线的确定⑴聚合方法的确定根据产物结构要求从自由基聚合、阴离子聚合、阳离子聚合、配位聚合等反应机理中选择出配位聚合,同时考虑配位聚合所用原料、引发剂、传热、物料输送、产物溶解、回收、操作方式等方面综合考虑选择溶液聚合实施方法。

该工艺路线包括了如反应活性中心的形成过程;特殊引发剂组分的安全防护;由于溶剂的存在必然要考虑的回收、循环利用;反应的终止方式;产品防老化处理等特点。

操作方式为连续操作。

⑵单体原料路线的确定通过比较xxxxxxxx法、xxxxxxxx法、xxxxxxx法、xxxxxxx法、xxxxxx法、xxxxxx法等生产方法的优缺点,结合当地情况,因地制宜地选择合适的xxxxxxxx路线。

⑶溶剂的选择各种溶剂对反应原料、产物及反应所用各种引发剂的溶解能力不同。

从溶解度参数、体系粘度、工程上传热与搅拌、生产能力提高、回收难易、毒性大小、来源、输送等几方面对苯、甲苯、甲苯-庚烷、溶剂油等,进行综合比较,确定选择溶剂油。

⑷引发剂的选择从适合xxxxxxx生产的引发剂共性入手,如定向能力高、稳定性好、易贮存、高效、用量少、易分离及残存对产物性能无影响等,对常用的四大类型引发剂xx系、xx系、xx系、xx系进行比较,选择xxx系引发剂,其组份主引发剂为xxxx,助引发剂为以xxx,第三组分为xxxxxx。

⑸引发剂活性中心的形成方式—陈化方式陈化是指为了提高引发剂活性,充分发挥各组分的作用,在聚合前事先把引发剂各组分安一定配比,在一定的条件下进行的预混合反应。