天然气轻烃回收工艺流程

- 格式:docx

- 大小:289.93 KB

- 文档页数:7

天然气轻烃回收工艺设计及操作参数优化摘要:乙烯的成本比较低廉,一般来说可以使用天然气中的乙烷与丙烷作为材料,而这些材料价格仅仅达到石脑油材料的百分之三十,天然气通过高压管道达到城市门站中,对其分输之前要进行调压,但是在调压的时候会产生较大的压力。

本文重点分析了高压管道输送中天然气轻烃分离回收技术和操作,具体分析了轻烃的回收概率、功能消耗量等要素,工作人员要进一步优化相关参数,并且有效地达到系统能量的高效性,这样才可以更好地达到轻烃分离技术的功效。

这次研究中c2的回收概率较高,能够位乙烯装置的运行提供较好的动力,也可以提供高质量的乙烷轻烃材料,从而真正地解决乙烯工业发展中原料问题,也就能够促进天然气和乙烯工业经济的健康发展。

关键词:天然气轻烃;工艺;操作参数;优化引言天然气轻烃在回收的时候需要使用冷凝的分离法和吸附方法,因为吸附剂所吸附的烃类气体较少,故这种方法在轻烃回收过程中没有得到充分的运用。

通过吸收方法中柴油和石脑油的使用来吸附天然气中的轻烃元素,工作人员要具备较强的处理能力,很容易出现蒸发现象,还会加大资金的投入力度和运行难度。

通过冷凝分离方法可以让天然气在不同沸点状态下进行分离,从而有效地降低天然气的温度,通过冷凝处理操作后的气液分离能够获得较多的重烃类天然气凝液。

1膨胀制冷的轻烃分离方法本文使用的原料气体是30摄氏度9MPa管输天然气,其中的组分和含量大小如表1所示。

轻烃分离主要表示为把甲烷与乙烷等较重的组分脱离脱甲烷塔,然后使用大于百分之九十回收率的C2深冷工艺,而具体的温度可以达到 90摄氏度到 100摄氏度。

管道天然气本身具有9兆帕的运输压力,并且在膨胀制冷状态下可以让轻烃深冷的分离更加冰冷。

轻烃分离技术中的膨胀机与冷箱是重要机器,气流在膨胀机中会出现冷凝现象,并且析出更多的凝液,工作人员要确保整个膨胀机的有序运转,需要不断地延长设备的周期,还要有效地降低出口物流带中的液量体积。

轻烃回收工艺流程的优化摘要:天然气中的轻烃是优质的燃料,现在通常采用浅冷方法回收轻烃,浅冷装置操作主要问题是能耗高而轻烃的回收率低,现在开展轻烃回收装置优化研究,优化结果,回收率提高了,能耗降低了,获得可观的经济效益。

关键词:轻烃回收装置优化中图分类号:tf526 文献标识码:a 文章编号:轻烃回收的原理和现状1、工艺方法:目前国产化装置采用的主要工艺方法有冷剂循环制冷、膨胀制冷和混合制冷。

(1)冷剂制冷有氨、氟利昂、丙烷循环制冷。

氨和氟利昂已被逐渐淘汰,丙烷冷剂压缩循环制冷属于新开发的制冷工艺,制冷温度为-35至-30度,制冷系数较大,丙烷冷剂可由轻烃回收装置自行生产,无刺激性气味,该工艺将在国内广泛应用。

(2)采用膨胀制冷法的工艺装置,国内有膨胀机制冷和热分离机制冷两种方法。

大多数装置采用中低压小膨胀比的单机膨胀机制冷技术,膨胀比小,制冷温度一般为-50度,装置运行平稳,工艺技术成熟,膨胀机制冷工艺得到了广泛的应用。

目前国产化装置以回收lpg为主,c3平均回收率不足60%,深冷装置少,膨胀制冷工艺流程单一,国产装置大多采用iss膨胀制冷工艺。

国内开发应用的热机分离机制冷技术,由于热分离效率低,适应性差,技术性能差,质量不过关等原因,我国仍处于工业试验阶段。

(3)国外浅冷装置广泛采用丙烷制冷工艺,在美国和加拿大多用于处理c3含量较多的伴生气,国外深冷装置采用制冷工艺有复叠式制冷法、膨胀制冷法和膨胀制冷与冷剂制冷相结合的混合制冷法。

原料气脱水技术目前国产轻烃回收装置大多数采用分子筛脱水方法,在中深冷装置中全部用分子筛脱水方法。

国外常用的脱水方法主要有三甘醇脱水法、分子筛脱水法和喷注甲醇或乙二醇防冻脱水法。

深冷装置多采用分子筛脱水法或分子筛脱水与其它脱水方式相结合的方法。

冷换技术板翅式换热器作为主要冷换设备,在国产装置中已得到广泛应用。

板翅式换热器具有占地面积小、绝热材料少、安装费用低的优点,具有较小的换热温差,传热效率高,可做大限度地进行能量回收利用,以降低能耗,简化流程。

轻烃回收工艺主要有三类:油吸收法;吸附法;冷凝分离法。

当前主要采用冷凝分离法实现轻烃回收。

1、吸附法利用固体吸附剂(如活性氧化铝和活性炭)对各种烃类吸附容量不同,而,将吸附床上的烃类脱附,经冷凝分离出所需的产品。

吸使天然气各组分得以分离的方法。

该法一般用于重烃含量不高的天然气和伴生气的加工办法,然后停止吸附,而通过少量的热气流附法具有工艺流程简单、投资少的优点,但它不能连续操作,而运行成本高,产品范围局限性大,因此应用不广泛。

2、油吸收法油吸收法是基于天然气中各组分在吸收油中的溶解度差异,而使不同的烃类得以分离。

根据操作温度的不同,油吸收法可分为常温吸收和低温吸收。

常温吸收多用于中小型装置,而低温吸收是在较高压力下,用通过外部冷冻装置冷却的吸收油与原料气直接接触,将天然气中的轻烃洗涤下来,然后在较低压力下将轻烃解吸出来,解吸后的贫油可循环使用,该法常用于大型天然气加工厂。

采用低温油吸收法C3 收率可达到( 85~90%),C2 收率可达到(20~60%)。

油吸收法广泛应用于上世纪 60 年代中期,但由于其工艺流程复杂,投资和操作成本都较高,上世纪 70 年代后,己逐步被更合理的冷凝分离法所取代。

上世纪80 年代以后,我国新建的轻烃回收装置己较少采用油吸收法。

3、冷凝分离法(1)外加冷源法天然气冷凝分离所需要的冷量由独立设置的冷冻系统提供。

系统所提供冷量的大小与被分离的原料气无直接关系,故又可称为直接冷凝法。

根据被分离气体的压力、组分及分离的要求,选择不同的冷冻介质。

制冷循环可以是单级也可以是多级串联。

常用的制冷介质有氨、氟里昂、丙烷或乙烷等。

在我国,丙烷制冷工艺应用于轻烃回收装置还不到 10 年时间,但山于其制冷系数较大,制冷温度为(-35~-30℃),丙烷制冷剂可由轻烃回收装置自行生产,无刺激性气味,因此近儿年来,该项技术迅速推广,我国新建的外冷工艺天然气轻烃回收装置基本都采用丙烷制冷工艺,一些原设计为氨制冷工艺的老装置也在改造成丙烷制冷工艺。

轻烃回收工艺流程

《轻烃回收工艺流程》

轻烃是指碳原子数较少的烃类物质,包括甲烷、乙烷、丙烷等。

在石化工业中,轻烃是一种重要的石油烃原料,广泛应用于化工生产和能源领域。

在炼油厂和化工厂中,轻烃回收工艺是一项关键的环节,可以有效减少能源消耗和资源浪费,提高产品质量和生产效率。

轻烃回收工艺流程通常包括以下几个步骤:

1. 蒸馏分离:将原油经过初步加热后,通过蒸馏塔进行分馏

分离,将不同碳原子数的轻烃分离出来。

这是最基本的轻烃回收步骤,也是生产过程中最早的一道工艺流程。

2. 冷凝回收:将分离出的轻烃气体通过冷凝器进行冷凝,使

得气态轻烃转变为液态,然后通过收集器收集起来。

这一步是为了将轻烃气体回收,并降低气态轻烃的能源损失。

3. 脱硫脱碳:在冷凝回收后的轻烃液体中,通常会含有少量

的杂质,比如硫化氢和二氧化碳。

这时需要进行脱硫和脱碳处理,以提高轻烃的纯度和质量,满足工业生产的需求。

4. 催化裂化:对一些重质的烃类原料进行裂化处理,利用催

化剂使其分解成轻烃产品,进一步提高轻烃回收率和产品质量。

5. 尾气处理:在整个轻烃回收工艺流程中产生的尾气,需要

进行处理,以降低对环境的影响,同时也可回收其中有价值的烃类物质。

综上所述,轻烃回收工艺流程是一个复杂的工程系统,需要对石油烃类原料进行精细加工和处理,以提高产品质量和资源利用率。

各个工艺步骤相互关联,需要在整个生产流程中协调运行,才能实现高效的轻烃回收和利用,这样才能更好地满足工业生产的需求,实现资源和能源的可持续利用。

天然气轻烃回收工艺

国外天然气轻烃回收一般称之为天然气凝液回收,简称NGL(即Natural Gas Liquids)回收。

国内习惯称轻烃回收。

天然气凝液回收的目的是为了从中回收乙烷以上的轻质烃类。

目前的回收深度已从回收凝析油、丙、丁烷上升到乙烷。

从乙烷半成品到凝析油半成品统称为天然气凝液,它们是目前制备乙烯的原料。

据预测石化原料乙烯和丙烯的需求量将会大大增加,而从天然气中回收凝液将不能满足这个需求。

我国轻烃回收生产开始于六十年代,进入八十年代后各油田有了迅猛的发展。

装置增加到80多套。

特别是建有大、中型乙烯厂的油田利用它来生产乙烯的原料,如大庆。

引进的大型轻烃回收装置,全部采用了透平膨胀机深冷工艺。

天然气轻烃回收工艺有四种:

①缩法:早期压缩法仅能回收少量重烃(C5+以上);

②吸附法:吸附间歇操作,能耗高,应用不广;

③吸收法:传统方法以油吸收为主,分常温和低温两类;

④冷冻法:分外冷和内冷法。

原理上则有依靠气体压能膨胀制冷、外加制冷及混合制冷等类型,膨胀致冷又有节流、膨胀机及热分离机等形式。

但是这四种回收的回收率却不同,下面是他们的对比:

润成石化设备提供。

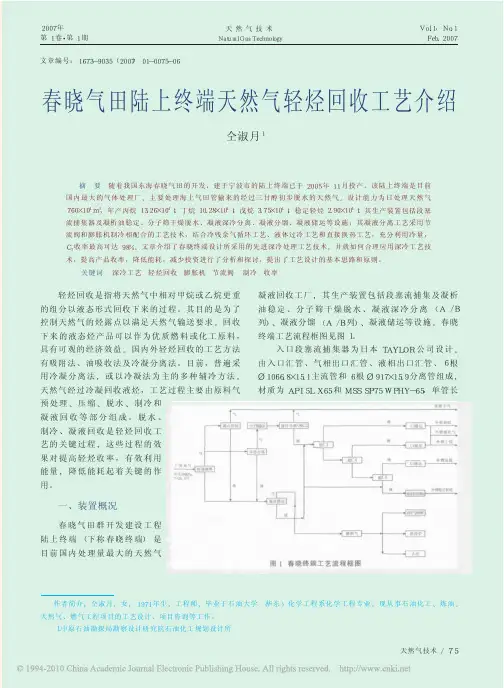

2019年10月天然气轻烃回收工艺设计及操作参数优化李斌(大庆油田有限公司天然气分公司油气加工六大队,黑龙江大庆163000)摘要:文章以高压管线内的天然气做为原料,提出轻烃分离回收工艺流程,为石化企业乙烯装置供应充足的原材料,采用天然气具备的压力来进行膨胀制冷,从而对关键工艺参数进行优化,起到了很好的节能降耗效果。

关键词:天然气轻烃;工艺;操作参数;优化天然气轻烃回收多采用冷凝分离法、吸附法及吸收法,由于吸附剂对烃类物质(特别是C1及C2成分)吸附容量不高,因此该方法没有在轻烃回收工艺中得到大范围应用。

吸收法利用柴油、石脑油等来吸附天然气内的轻烃组分,要求设备具有很高的处理能力,但会存在着较大的蒸发,资金投入及操作运行费用都较大。

冷凝分离法在特定压力条件下天然气不同组分沸点的差异实现分离,把天然气温度降到露点之下,经过冷凝处理之后实现气液分离,多而得到含有重烃类物质的天然气凝液。

1膨胀制冷法分离轻烃工艺流程轻烃分离是把甲烷及乙烷等多种重组分的物质,在脱甲烷塔内实现分离处理,采用C2回收率大于90%的深冷处理工艺技术,温度范围为零下90~100℃。

管道天然气具备较高压力的输送能力,膨胀制冷工艺为轻烃分离供应足够的制冷量,不再另外进行外部制冷。

冷箱及透平膨胀机为关键的设备,一般情况下,气流通过膨胀机会受冷而产生凝液,气体凝液的存在会使高速运行的膨胀机出现不平衡现象,工作效率无法得到保证。

需要使出口物流带出的凝液尽量小,可不带液进行工作。

冷箱为高效率的保冷换热装置,可合理匹配多温度区段实现换热。

可采用原天然气净化系统、气体分离系统、干气压缩和产品脱碳系统进行工艺处理。

天然气通过脱水、脱硫等处理艺之后可以有效除掉杂质和水分,纯化处理后的气体进入到冷箱,再经过换热器进行预冷之后到达脱甲烷塔蒸发器来作为热源,通过蒸发器的冷却之后再流经主换热装置进行再次的冷却,再通过闪蒸罐进行节流降压以后进行初次分离,之后再进入到精馏塔,一股气体通过换热复热之后利用膨胀机进行制冷,膨胀之后的气体到达精馏塔,另一股通过换热处理后进行降温,通过节流阀降压处理以后到达精馏塔上部当作回流液。

天然气轻烃回收工艺一.轻烃回收工艺从天然气中回收轻烃凝液经常采用的工艺包括油吸收法,吸附法,冷凝法。

国内外近20多年已建成的轻烃回收装置大多采用冷凝法。

冷凝法回收轻烃工艺就是利用天然气中各烃类组分冷凝温度的不同,在逐步降温过程中依次将沸点较高的烃类冷凝分离出来的方法。

该法的基点是在于:需要提供较低温位的冷量使原料气降温。

按制冷温度不同,又可分为浅冷分离和深冷分离工艺。

浅冷是以回收丙烷为主要目的,制冷温度一般在-15~-25℃左右,深冷则以回收乙烷为目的或要求丙烷收率大于90%。

制冷温度一般在-90~-100℃左右。

常用的制冷工艺主要有三种:①冷剂循环制冷工艺;②膨胀制冷工艺;③冷剂制冷与膨胀制冷的联合制冷工艺。

常用的原料气脱水工艺主要采用分子筛(3A或4A)脱水法和甘醇脱水法。

二.轻烃回收工艺选择1.选择依据含量及自身可利用的压力降大小等多方面因素来选择合适根据油气田中C2的制冷工艺。

根据原料气预冷温度要求的脱水深度及天然气组成等多方面因素来选择合适的天然气脱水工艺。

2.制冷工艺的选择① 冷剂制冷工艺冷剂制冷是利用某些物质(制冷工质)在低温下冷凝分离(如融化、汽化、升华)时的吸热效应产生的冷量。

在NGL(Natural Gas Liquids天然气凝液)回收中常用乙烷、丙烷、氨、氟里昂等由液体汽化吸热冷。

这就需要耗功,用压缩机将气体压缩升压,冷凝液化、蒸发吸热、产生冷量必须消耗热能。

冷剂制冷工艺流程比较复杂,投资较高,但稳定性比较好。

② 膨胀机制冷工艺膨胀机制冷是非常接近于等熵膨胀的过程,气体经过膨胀降压之后温度降低(可能有凝液产生)。

这部分气体与原料气换冷或通过别的途径放出冷量。

膨胀机制冷可以回收一部分功,一般匹配同轴压缩机。

膨胀机制冷工艺中的单级膨胀制冷理论上可达到深冷工艺要求的制冷温度,但对天然气轻烃回收量较大的装置,制冷量需求较大。

如采用单级膨胀制冷工艺,则天然气的压缩功会太大,能耗较高,并由于较高的原料气压力使操作稳定性降低。

天然气轻烃回收简述摘要:本文简述了天然气类型对轻烃回收的影响、天然气轻烃回收的目的和方法。

关键词:轻烃;轻烃回收;露点控制;冷凝分离天然气作为一种宝贵的资源在人民生活和工业中有着广泛的应用,天然气中除含有甲烷外,还含有一定量的乙烷、丙烷、丁烷、戊烷已经更重烃类。

为了满足商品气或者管输气对烃露点的质量要求,或为了获得宝贵的化工原料,需将天然气中除甲烷外的一些烃类予以分离与回收。

由天然气中回收的液烃混合物成为天然气凝液,习惯上称为轻烃。

从天然气中回收凝液的过程称之为天然气凝液回收或者天然气液回收,习惯上称为轻烃回收。

回收的天然气凝液或是直接作为商品,或是根据有关商品的质量要求进一步分离成乙烷、丙烷、丁烷(或丙丁烷混合物俗称液化气)及天然汽油等产品。

轻烃回收是天然气处理和加工中一个十分重要的而又常见的工艺过程,但并不是在任何情况下惊醒轻烃回收都是经济合理的。

它取决于天然气的类型和数量、轻烃回收的目的、方法及产品价格等,特别是取决于那些可以回收的烃类组分作为液体产品还是作为商品气时的经济效益对比。

1天然气类型对轻烃回收的影响天然气分为气藏气、伴生气和凝析气三种类型,类型不同,其组成也有很大差别,因此天然气类型决定了天然气中可以回收的烃类组成及数量。

气藏气主要由甲烷组成,乙烷及更重烃类含量很少,因此,只是将气体中乙烷及更重烃类回收作为产品高于其在商品气中的经济效益时,才考虑进行轻烃回收。

我国川渝、长庆和青海气区有的天然气属于乙烷及更重烃类含量很少的干天然气(即贫气),故应进行技术经济论证以确定是否需要回收凝液。

此外,塔里木、长庆气区有的天然气则属于含少量C5+重烃的湿天然气,为了使进入输气管道的气体烃露点符合要求,必须采用低温分离法将少量的C5+重烃脱除,其目的只要是控制天然气的烃露点。

伴生气中通常含有较多乙烷及更重烃类,为了获得液烃产品,同时也为了符合商品气或管输气的烃露点要求,必须进行轻烃回收。

凝析气中一般含有较多的戊烷以上烃类,当压力降低至相包络线以下时,就会出现反凝析现象。

轻烃回收工艺主要有三类:油吸收法;吸附法;冷凝分离法。

当前主要采用冷凝分离法实现轻烃回收。

1、吸附法

利用固体吸附剂(如活性氧化铝和活性炭)对各种烃类吸附

容量不同,而,将吸附床上的烃类脱附,经冷凝分离出所需的

产品。

吸使天然气各组分得以分离的方法。

该法一般用于

重烃含量不高的天然气和伴生气的加工办法,然后停止吸

附,而通过少量的热气流附法具有工艺流程简单、投资少的

优点,但它不能连续操作,而运行成本高,产品范围局限性大,

因此应用不广泛。

2、油吸收法

油吸收法是基于天然气中各组分在吸收油中的溶解度差异,而使不同的烃类得以分离。

根据操作温度的不同,

油吸收法可分为常温吸收和低温吸收。

常温吸收多用于中

小型装置,而低温吸收是在较高压力下,用通过外部冷冻装

置冷却的吸收油与原料气直接接触,将天然气中的轻烃洗

涤下来,然后在较低压力下将轻烃解吸出来,解吸后的贫油

可循环使用,该法常用于大型天然气加工厂。

采用低温油吸

收法C3收率可达到(85~90%),C2收率可达到(20~6

0%)。

油吸收法广泛应用于上世纪60年代中期,但由于其工

艺流程复杂,投资和操作成本都较高,上世纪70年代后,

己逐步被更合理的冷凝分离法所取代。

上世纪80年代以后,

我国新建的轻烃回收装置己较少采用油吸收法。

3、冷凝分离法

(1)外加冷源法

天然气冷凝分离所需要的冷量由独立设置的冷冻系统提供。

系统所提供冷量的大小与被分离的原料气无直接关系,故

又可称为直接冷凝法。

根据被分离气体的压力、组分及分

离的要求,选择不同的冷冻介质。

制冷循环可以是单级也

可以是多级串联。

常用的制冷介质有氨、氟里昂、丙烷或

乙烷等。

在我国,丙烷制冷工艺应用于轻烃回收装置还不

到10年时间,但山于其制冷系数较大,制冷温度为

(-35~-30℃),丙烷制冷剂可由轻烃回收装置自行生产,无

刺激性气味,因此近儿年来,该项技术迅速推广,我国新建的

外冷工艺天然气轻烃回收装置基本都采用丙烷制冷工艺,

一些原设计为氨制冷工艺的老装置也在改造成丙烷制冷工

艺。

(2)自制冷法

①节流制冷法

节流制冷法主要是根据焦耳-汤姆逊效应,较高压力的原料

气通过节流阀降压膨胀,使原料气冷却并部分液化,以达到

分离原料气的目的。

该方法具有流程简单、设备少、投资

少的特点,但此过程效率低,只能使少量的重烃液化,故只

有在气体有压力能可利用,处理量小,气体重烃含量少和收率要求不高时才选用此方法。

②透平膨胀机制冷法

采用透平膨胀机制冷法的前提条件是有自由压力能供利用的场合。

当具有一定压力的天然气通过透平膨胀机时,其膨胀过程近似于等嫡膨胀过程,获得膨胀功的同时,气流的温度将急剧下降。

因此,气流中的烃组分将被冷凝下来。

膨胀机制冷法的特点是流程简单,设备数量少,维护费用低,公用工程消耗低,占地面积小,因此近年来采用的较多。

但是当处理量过小时不宜采用,因为此时膨胀机效率较低,可考虑采用热分离机。

③热分离机制冷法

热分离机装置的流程与透平膨胀机装置类似,主要差别是主冷设备不同,它是利用高能动力气体由转动(或静止)的喷嘴分配进入末端封闭的容器,形成压缩、膨胀,由动能转变为热能的多变过程。

压缩时放出的热量由周围环境吸收掉,而膨胀时则相似于等嫡过程使气体降温而达到制冷的目的。

热分离机具有结构简单,维修方便,省人省电,允许带液工作的特点,适用于小气量、带液量大和气源压力较高的场所。

但是国内开发应用的热分离机制冷技术,由于热分离效率低、适应性差、技术性能差、质量不过关等原因,在我国仍

处于工业试验阶段。

(3)混合制冷法

为了最大限度地从天然气中回收轻烃,要求的温度更低,单一的制冷法一般难以达到,即便有时膨胀机制冷能达

到温度,但由于出口带液问题,对富气仍是不适用的,这时往

往采用混合制冷法,即冷冻循环的多级化和混合冷剂制冷

以及膨胀机加外冷的方式来实现。

目前,轻烃回收工艺上

应用最多的是外加冷剂循环制冷作为辅助冷源,膨胀制冷

作为主冷源,并采取逐级冷冻和逐级分离出凝液的工艺措

施来降低冷量消耗和提高冷冻深度,以达到较高的冷凝率,回收原料气中绝大部分丙烷组份,达到回收目的。

这种方法具有许多优点:1)有两个冷源,因此运转适应性较

大,即使外加制冷系统发生故障,装置也能在保持较低收率

情况下继续运行。

2)混合制冷法中的外加制冷系统比外加

冷源法要简单、容量小;外加冷源解决高沸点较重烃类冷凝

问题,膨胀制取的冷量用在较低温度位。

3)此种流程组合即

可提高乙烷、丙烷收率,又可大大减少装置的能耗。

轻烃回收新工艺

1.3.2.1气体过冷工艺(GSP)和液体过冷工艺(LSP)

此工艺是对工业标准单级膨胀制冷工艺(ISS)和多级膨胀制冷工艺(MTP)的改进。

采用GSP工艺可在保持较高

C2烃类收率的情况下,使原料气中C2的容许含量高于膨

胀制冷工艺的容许含量,而且功耗较低。

1.3.

2.2直接换热工艺(DHX)

DHX工艺是埃索资源公司首先提出并在Judy Creek工厂

实践,叮收率由原来的72%增加到95%。

实践证明,在不回

收乙烷的情况下,利用DHX工艺可很容易地对现有的膨胀

制冷流程加以改造,多数情况下所用投资较少。

1.3.

2.3混合冷剂制冷工艺

与传统的单组分冷剂或阶式制冷法相比,混合冷剂制冷

(MRC)法采用的冷剂可根据冷冻温度的高低配制冷剂的组

分与组成一般是以乙烷、丙烷为主。

当压力一定时,混合

冷剂在一个温度范围内随着温度逐渐升高而逐步汽化,因

而在换热器中与待冷冻的天然气的传热温差很小,故其用

效率很高。

当原料气与外输干气压差甚小,或在原料气较

富的情况下,采用混合冷剂制冷法的工艺更为有利。

1.3.3国内外轻烃回收技术的发展趋势

国内外轻烃回收技术将以低温分离法为主,向投资少、

深分离、高效率、低能耗、橇装化、自动化的方向发展。

目前通用的工艺流程

1、加拿大改良油吸收法轻烃回收新工艺

2、冷剂制冷与膨胀机制冷相结合的混合制冷

3、DHX换热工艺。