贴片电阻生产流程简介

- 格式:ppt

- 大小:1.45 MB

- 文档页数:61

SMT技术简介表面贴装技术(Surfacd Mounting Technolegy简称SMT)是新一代电子组装技术,它将传统的电子元器件压缩成为体积只有几十分之一的器件,从而实现了电子产品组装的高密度、高可靠、小型化、低成本,以及生产的自动化.这种小型化的元器件称为:SMY器件(或称SMC、片式器件)。

将元件装配到印刷(或其它基板)上的工艺方法称为SMT工艺。

相关的组装设备则称为SMT设备.目前,先进的电子产品,特别是在计算机及通讯类电子产品,已普遍采用SMT技术.国际上SMD器件产量逐年上升,而传统器件产量逐年下降,因此随着进间的推移,SMT技术将越来越普及。

SNT工艺及设备<1> 基本步骤:SMT工艺过程主要有三大基本操作步骤:涂布、贴装、焊接。

涂布—涂布是将焊膏(或固化胶)涂布到PCB板上。

涂布相关设备是:印刷机、点膏机.—涂布相关设备是印刷机、点膏机。

—本公司可提供的涂布设备:精密丝网印刷机、管状多点立体精密印刷机。

贴装—贴装是将SMD器件贴装到PCB板上。

—相关设备贴片机。

—本公司可提供的贴装设备:全自动贴片机、手动贴片机。

回流焊:—回流焊是将组件板加温,使焊膏熔化而达到器件与PCB板焊盘之间电气连接。

-相关设备:回流焊炉。

-本公司可提供SMT回流焊设备.<2> 其它步骤:在SMT组装工艺中还有其它步骤:清洗、检测、返修(这些工艺步骤在传统的波峰沓工艺中也采用):清洗—将焊接过程中的有害残留物清洗掉.如果焊膏采用的是免清洗焊膏则本步骤可省去。

-相关设备气相型清洗机或水清洗机。

检测-对组件板的电气功能及焊点质量进行检查及测试.—相关设备在线仪、X线焊点分析仪。

返修—如果组件在检测时发现有质量问题则需返修,即把有质量问题的SMD器件拆下并重行焊接.-相关设备:修复机。

-本公司可提供修复机:型热风修复机。

〈3>基本工艺流程及装备:开始——->涂布:用印刷机将焊膏或固化胶印刷PCB上贴装:将SMD器件贴到PCB板上--—> 回流焊接?合格〈—-合格否<-检测清洗回流焊:进行回流焊接不合格〈—-波峰焊:采用波峰焊机进行焊接固化:将组件加热,使SMD器件固化在PCB板上返修:对组件板上不良器件拆除并重新焊接SMT相关知识对叠好的层板进行热压,要控制适当以免半固化片边多地渗出,热压过程中半固化片固化,使多层层板粘合后把多层板由夹具中取出,去除半固化片渗出的毛边。

贴片机工作流程简述一、贴片机工作原理简介贴片机是电子制造领域中的一种重要设备,主要用于SMT(表面贴装技术)生产线上的电子元器件的快速自动贴装。

贴片机通过高精度的运动系统和先进的视觉识别技术,在PCB(印刷电路板)上精确地贴装各种表面贴装元件,包括电阻、电容、二极管、晶体管等,是SMT生产线中不可或缺的关键设备之一。

二、贴片机工作流程1. 贴片机准备工作在进行贴片前,首先需要对贴片机进行准备。

这包括确定并设置好贴片机的工作参数,包括贴装飞行高度、吸嘴型号、真空度等参数,并确保机器的各项功能正常运行。

2. 元器件供料在开始贴片工作之前,需要将需要贴装的元器件准备齐全并装载到贴片机的供料区域。

这些元器件通常以卷状或者盘状的方式供应,贴片机会根据需要自动进行元器件的供料。

3. 粘合剂涂布(如有)若在贴片前需要使用粘合剂,在此阶段需要通过固定的喷嘴对PCB上的特定位置进行粘合剂的涂布。

4. PCB 定位与夹持贴片机需要准确识别PCB上元器件的位置,并通过定位系统将PCB准确地定位于贴片机的工作台上。

夹持系统也需要确保PCB在贴片过程中保持稳定。

5. 视觉识别在元器件贴片过程中,贴片机通过先进的视觉识别系统,对PCB上的元器件及其位置进行精准识别,以确定贴装的位置和方向。

6. 元器件取放贴片机通过自动化的取放系统,根据视觉识别的结果,从元器件供料区域中取出需要的元器件,然后将其准确地放置在PCB上的指定位置。

7. 贴装在元器件放置到指定位置后,贴片机通过精确的控制系统,对元器件进行压合,确保其与PCB牢固粘合。

8. 质检与纠错贴片完成后,贴片机通常会进行一系列的质量检测,以确保贴装的元器件位置、方向、质量等都符合要求。

如果发现问题,贴片机会自动进行纠错,或者通过警报提示操作人员进行手动处理。

9. 卸载PCB贴片机完成贴片后,会将PCB从工作台上卸载,为下一轮贴片工作做准备。

10. 数据记录与报告贴片机通常会对每一次贴片工作进行数据记录,包括贴片数量、质检结果、故障纠正记录等,以便后续的生产跟踪和质量管理。

SMT技术简介表面贴装技术(Surfacd Mounting Technolegy简称SMT)是新一代电子组装技术,它将传统的电子元器件压缩成为体积只有几十分之一的器件,从而实现了电子产品组装的高密度、高可靠、小型化、低成本,以及生产的自动化。

这种小型化的元器件称为:SMY器件(或称SMC、片式器件)。

将元件装配到印刷(或其它基板)上的工艺方法称为SMT工艺。

相关的组装设备则称为SMT设备。

目前,先进的电子产品,特别是在计算机及通讯类电子产品,已普遍采用SMT技术。

国际上SMD器件产量逐年上升,而传统器件产量逐年下降,因此随着进间的推移,SMT技术将越来越普及。

SNT工艺及设备<1> 基本步骤:SMT工艺过程主要有三大基本操作步骤:涂布、贴装、焊接。

涂布—涂布是将焊膏(或固化胶)涂布到PCB板上。

涂布相关设备是:印刷机、点膏机。

—涂布相关设备是印刷机、点膏机。

—本公司可提供的涂布设备:精密丝网印刷机、管状多点立体精密印刷机。

贴装—贴装是将SMD器件贴装到PCB板上。

—相关设备贴片机。

—本公司可提供的贴装设备:全自动贴片机、手动贴片机。

回流焊:—回流焊是将组件板加温,使焊膏熔化而达到器件与PCB板焊盘之间电气连接。

—相关设备:回流焊炉。

—本公司可提供SMT回流焊设备。

<2> 其它步骤:在SMT组装工艺中还有其它步骤:清洗、检测、返修(这些工艺步骤在传统的波峰沓工艺中也采用):清洗—将焊接过程中的有害残留物清洗掉。

如果焊膏采用的是免清洗焊膏则本步骤可省去。

—相关设备气相型清洗机或水清洗机。

检测—对组件板的电气功能及焊点质量进行检查及测试。

—相关设备在线仪、X线焊点分析仪。

返修—如果组件在检测时发现有质量问题则需返修,即把有质量问题的SMD器件拆下并重行焊接。

—相关设备:修复机。

—本公司可提供修复机:型热风修复机。

<3>基本工艺流程及装备:开始--->涂布:用印刷机将焊膏或固化胶印刷PCB上贴装:将SMD器件贴到PCB板上---> 回流焊接?合格<--合格否<-检测清洗回流焊:进行回流焊接不合格<--波峰焊:采用波峰焊机进行焊接固化:将组件加热,使SMD器件固化在PCB板上返修:对组件板上不良器件拆除并重新焊接SMT相关知识对叠好的层板进行热压,要控制适当以免半固化片边多地渗出,热压过程中半固化片固化,使多层层板粘合后把多层板由夹具中取出,去除半固化片渗出的毛边。

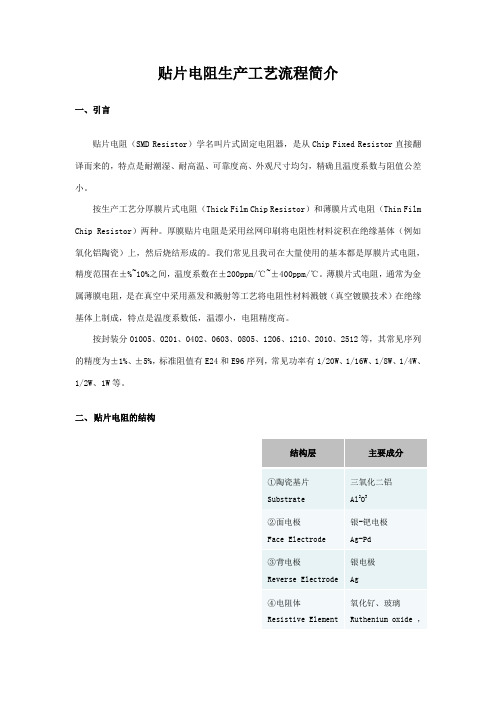

贴片电阻生产工艺流程简介一、引言贴片电阻(SMD Resistor)学名叫片式固定电阻器,是从Chip Fixed Resistor直接翻译而来的,特点是耐潮湿、耐高温、可靠度高、外观尺寸均匀,精确且温度系数与阻值公差小。

按生产工艺分厚膜片式电阻(Thick Film Chip Resistor)和薄膜片式电阻(Thin Film Chip Resistor)两种。

厚膜贴片电阻是采用丝网印刷将电阻性材料淀积在绝缘基体(例如氧化铝陶瓷)上,然后烧结形成的。

我们常见且我司在大量使用的基本都是厚膜片式电阻,精度范围在±%~10%之间,温度系数在±200ppm/℃~±400ppm/℃。

薄膜片式电阻,通常为金属薄膜电阻,是在真空中采用蒸发和溅射等工艺将电阻性材料溅镀(真空镀膜技术)在绝缘基体上制成,特点是温度系数低,温漂小,电阻精度高。

按封装分01005、0201、0402、0603、0805、1206、1210、2010、2512等,其常见序列的精度为±1%、±5%,标准阻值有E24和E96序列,常见功率有1/20W、1/16W、1/8W、1/4W、1/2W、1W等。

二、贴片电阻的结构三、贴片电阻生产工艺流程1.生产流程常规厚膜片式电阻的完整生产流程大致如下:2.生产工艺原理及CTQ针对上述的厚膜片式电阻生产流程中的相关生产工序的功能原理及CTQ介绍如下。

背导体印刷【功能】背面电极作为连接PCB板焊盘使用。

【制造方式】背面导体印刷烘干Ag膏—> 140°C /10min,将Ag膏中的有机物及水分蒸发。

基板大小:通常0402/0603封装的陶瓷基板是50x60mm,1206/0805封装的陶瓷基板是60x70mm。

正导体印刷【功能】正面电极导体作为内电极连接电阻体。

【制造方式】正面导体印刷烘干高温烧结Ag/Pd膏—> 140°C /10min,将Ag/Pd膏中的有机物及水分蒸发—> 850°C /35min 烧结成型CTQ:1、电极导体印刷的位置(印刷机定位要精确);2、Ag/Pd(钯)膏印刷厚度(通过钢网厚度进行控制);3、炉温曲线,传输链速~(英寸/分))。

片式电阻生产工艺片式电阻是指电阻元件以矩形片状进行制造的一种电子元器件。

它主要用于电路中的电流限制、电压分压和信号采样等功能。

片式电阻的制造工艺相对简单,下面将就片式电阻的生产工艺进行700字的阐述。

片式电阻的生产工艺主要包括材料准备、压制、焙烧、金属化和切割等步骤。

首先是材料准备。

片式电阻的基本材料是由氮化硼(BN)和硅酸铝(Al2O3)等高纯陶瓷粉体制成。

这些粉体需要经过筛分、混合和加入助剂等处理,确保材料的均匀性和一致性。

接下来是压制工艺。

通过将预先称好的陶瓷粉体放入模具中,并施加足够的压力,使其压缩成需要的片式电阻形状。

压制的目的是使陶瓷粉体形成一定的致密度和厚度,确保电阻的稳定性和精度。

然后是焙烧工艺。

将压制得到的电阻片放入高温炉中进行焙烧。

焙烧的目的是使陶瓷粉体中存在的残余有机物和水分蒸发干燥,并且通过热处理使陶瓷粒子形成致密的结构和稳定的晶体相。

同时,焙烧也可以使电阻片的尺寸稳定,固化电阻的电性能。

接着是金属化工艺。

将焙烧好的电阻片表面进行金属化处理。

金属化的目的是为了在电阻片表面形成一层导电金属膜,加强电阻和电路之间的接触,提高导电性能。

金属化一般采用真空镀膜、喷涂或热敏金属化等方法进行。

最后是切割工艺。

将金属化的电阻片按照需要的尺寸进行切割。

切割一般采用线切割、冲孔或激光切割等工艺。

切割完成后,通过丝网印刷等方式进行标记,方便后续的组装和应用。

总结起来,片式电阻的生产工艺主要包括材料准备、压制、焙烧、金属化和切割等步骤。

通过这些工艺的完成,可以制造出性能稳定、精度高的片式电阻。

同时,片式电阻的生产工艺也可以根据不同的要求和制造工艺进行调整和改进,以适应不同的应用场景和需求。

贴片电阻陶瓷基板制作工艺1. 简介贴片电阻是一种常见的电子元件,用于电路中的电流限制和电阻调节。

贴片电阻通常制作在陶瓷基板上,因为陶瓷具有良好的绝缘性能、高温稳定性和机械强度。

本文将介绍贴片电阻陶瓷基板的制作工艺。

2. 材料准备贴片电阻陶瓷基板的制作需要以下材料:•陶瓷片:通常采用氧化铝陶瓷作为基板材料,具有良好的绝缘性能和机械强度。

•电阻材料:常用的电阻材料有镍铬合金、铜镍合金等,选择合适的电阻材料根据具体的电路要求。

•导电胶浆:用于将电阻材料粘贴在陶瓷基板上的导电胶浆,通常含有导电粒子和粘结剂。

3. 制作步骤3.1 基板准备首先,准备陶瓷片作为贴片电阻的基板。

陶瓷片需要经过以下处理步骤:1.清洗:将陶瓷片放入清洗槽中,用去离子水和有机溶剂进行清洗,去除表面的污垢和杂质。

2.干燥:将清洗后的陶瓷片放入烘箱中进行干燥,确保表面完全干燥。

3.2 电阻材料制备根据电路设计要求,选择合适的电阻材料,并进行以下步骤:1.材料配比:将电阻材料与粘结剂按照一定的配比混合,确保电阻材料的均匀分散。

2.搅拌:使用搅拌器将电阻材料和粘结剂进行充分混合,形成均匀的导电胶浆。

3.3 贴片制作接下来,将电阻材料贴片在陶瓷基板上,具体步骤如下:1.喷涂导电胶浆:使用喷涂器将导电胶浆均匀喷涂在陶瓷基板上,形成贴片电阻的导电层。

2.干燥:将喷涂后的陶瓷基板放入烘箱中进行干燥,使导电胶浆固化并与陶瓷基板牢固结合。

3.切割:根据设计要求,使用切割工具将陶瓷基板切割成适当大小的贴片电阻。

3.4 焊接最后,将贴片电阻焊接到电路板上,完成贴片电阻陶瓷基板的制作工艺。

4. 质量控制在贴片电阻陶瓷基板制作过程中,需要进行质量控制以确保产品的可靠性和稳定性。

常见的质量控制措施包括:1.检查陶瓷基板表面是否平整,无明显缺陷。

2.检查贴片电阻导电层的厚度是否符合要求。

3.进行电阻值测试,确保贴片电阻的电阻值在设计范围内。

5. 总结贴片电阻陶瓷基板制作工艺是一项关键的电子元件制造工艺。

贴片电阻生产工艺流程简介贴片电阻(SMDResistor)学名叫片式固定电阻器,是从Chip Fixed Resistor直接翻译而来的,特点是耐潮湿、耐高温、可靠度高、外观尺寸均匀,精确且温度系数与阻值公差小。

按生产工艺分厚膜片式电阻(ThickFilm Chip Resistor)和薄膜片式电阻(Thin Film Chip Resistor)两种。

厚膜贴片电阻是采用丝网印刷将电阻性材料淀积在绝缘基体(例如氧化铝陶瓷)上,然后烧结形成的。

我们常见且我司在大量使用的基本都是厚膜片式电阻,精度范围在±0.5%~10%之间,温度系数在±200ppm/℃~±400ppm/℃。

薄膜片式电阻,通常为金属薄膜电阻,是在真空中采用蒸发和溅射等工艺将电阻性材料溅镀(真空镀膜技术)在绝缘基体上制成,特点是温度系数低,温漂小,电阻精度高。

按封装分01005、0201、0402、0603、0805、1206、1210、2010、2512等,其常见序列的精度为±1%、±5%,标准阻值有E24和E96序列,常见功率有1/20W、1/16W、1/8W、1/4W、1/2W、1W等。

贴片电阻的结构贴片的电阻主要构造如下:结构层主要成分①陶瓷基片Substrate 三氧化二铝Al2O3②面电极Face Electrode 银-钯电极Ag-Pd③背电极Reverse Electrode 银电极Ag④电阻体Resistive Element 氧化钌、玻璃Ruthenium oxide ,glass⑤一次保护层1st protective coating 玻璃Glass⑥二次保护层2st protective coating 玻璃 / 树脂Glass / Resin⑦标记Marking 玻璃 / 树脂Glass / Resin⑧端电极Termination 银电极 / 镍铬合金Ag / Ni-Cr⑨中间电极Between Termination 镍层Ni Plating⑩外部电极Outer Termination 锡层Sn Plating贴片电阻生产工艺流程生产流程常规厚膜片式电阻的完整生产流程大致如下:生产工艺原理及CTQ针对上述的厚膜片式电阻生产流程中的相关生产工序的功能原理及CTQ介绍如下。

贴片电阻工艺流程贴片电阻是电子产品中常见的一种电子元件,广泛应用于电路板上。

它的制造过程被称为贴片电阻工艺流程,本文将介绍贴片电阻的制造过程。

一、原料准备贴片电阻的主要原料是陶瓷材料和金属材料。

陶瓷材料用于制作电阻体,金属材料用于制作电极。

在工艺流程开始之前,需要准备好这些原料,并进行质量检验。

二、电阻体制备1. 混料:将陶瓷材料和其他添加剂按照一定比例混合,形成电阻体的原料混料。

2. 压制:将混料放入压制机中,进行压制,使其形成特定的形状和尺寸。

3. 切割:将压制而成的坯体进行切割,得到精确的电阻体。

三、电极制备1. 电极涂覆:将金属材料制成电极浆料,通过喷涂或印刷的方式将电极浆料涂覆在电阻体的两端。

2. 干燥:将涂覆了电极浆料的电阻体进行干燥,使其电极固化。

四、烧结1. 烧结:将干燥后的电阻体放入炉中进行烧结,使其在高温下形成致密的结构。

2. 整形:烧结后的电阻体进行整形加工,使其形状和尺寸满足要求。

3. 清洗:对整形后的电阻体进行清洗,去除表面的杂质和污垢。

五、测试和包装1. 电阻测试:对制成的贴片电阻进行测试,检查其电阻值是否符合要求。

2. 分类:根据电阻值的大小,将贴片电阻进行分类,以便后续使用。

3. 包装:将测试合格的贴片电阻进行包装,以确保其在运输和存储过程中不受损。

以上就是贴片电阻的制造过程,每个环节都需要精确的操作和严格的质量控制。

通过这些工艺流程,制造出来的贴片电阻具有稳定可靠的性能,广泛应用于各种电子产品中。

贴片电阻工艺流程的每一步都非常重要,任何一个环节的不当操作都可能导致产品质量不合格。

因此,在实际生产中,需要严格遵守工艺规范,进行质量控制,以确保制造出来的贴片电阻的性能稳定可靠。

同时,还需要不断改进工艺流程,提高生产效率和产品质量,满足市场的需求。

贴片电阻工艺流程是贴片电阻制造的关键步骤,它直接影响到产品的质量和性能。

通过混料、压制、切割、电极制备、烧结、整形、清洗、测试和包装等步骤,制造出符合要求的贴片电阻,为电子产品的正常运行提供了保障。

贴片电阻加工工艺一、引言贴片电阻是电子元器件中常见的一种被广泛应用的电阻器件,它具有体积小、重量轻、可靠性高等优点,因此在电子设备中得到了广泛的应用。

本文将从贴片电阻的加工工艺入手,介绍贴片电阻的制造过程、工艺流程以及常见的质量控制方法。

二、贴片电阻的制造过程贴片电阻的制造过程主要包括材料准备、加工和测试三个阶段。

1. 材料准备贴片电阻的主要材料是导电材料,常用的有钛铜合金、金属铜、金属银等。

首先需要准备好这些材料,保证其质量符合要求。

2. 加工贴片电阻的加工主要分为以下几个步骤:(1)底片制备:将导电材料切割成所需尺寸的小片,形成贴片电阻的底片。

(2)压印:将底片放置在印刷机上,通过压印的方式将电阻材料均匀地覆盖在底片上。

(3)固化:将覆盖有电阻材料的底片送入烘箱或其他固化设备中,使电阻材料固化成薄膜状。

(4)切割:将固化后的底片切割成所需的贴片电阻尺寸,通常是长宽比较小的长方形。

(5)焊接:将贴片电阻焊接到电路板上,与其他元器件相连接。

3. 测试贴片电阻的质量控制主要通过测试来完成。

常见的测试方法包括外观检查、电阻测试和耐压测试等,以确保贴片电阻的质量符合要求。

三、贴片电阻的工艺流程贴片电阻的加工工艺流程一般包括以下几个步骤:1. 材料准备:准备好所需的导电材料,并进行质量检查。

2. 底片制备:将导电材料切割成合适的尺寸,形成底片。

3. 压印:将底片放置在印刷机上,通过压印的方式将电阻材料均匀地覆盖在底片上。

4. 固化:将覆盖有电阻材料的底片送入烘箱或其他固化设备中,使电阻材料固化成薄膜状。

5. 切割:将固化后的底片切割成所需的贴片电阻尺寸。

6. 焊接:将贴片电阻焊接到电路板上,与其他元器件相连接。

7. 测试:对贴片电阻进行外观检查、电阻测试和耐压测试等,确保其质量符合要求。

四、质量控制方法为了保证贴片电阻的质量,需要采取一些有效的质量控制方法。

1. 外观检查:通过目视检查贴片电阻的外观,检查是否存在划痕、裂纹、氧化等表面缺陷。

电阻片生产工艺电阻片生产工艺是指将原料制成电阻片的整个生产过程。

以下是电阻片生产工艺的大致步骤和流程:1. 原料准备:根据需要制作的电阻片类型,选取相应的原料,如碳粉、陶瓷材料等。

将原料进行筛分、研磨等处理,使其达到所需的颗粒度和质量要求。

2. 混料:将经过处理的原料按照一定比例混合,使各种成分均匀分布。

这一步可以通过手工混料或机械混料完成。

3. 压制成型:将混料放入模具中,施加一定的压力将其压制成需要的形状和尺寸。

常用的压制方法有挤压、压块和压瓷等。

4. 烘烤:将成型后的电阻片放入烘炉中进行热处理,以消除残留水分和有机杂质,并使原料中的成分发生化学反应,固化成坚硬的电阻材料。

烘烤条件和时间要根据不同的原料和产品要求进行调整。

5. 打印电阻值:烘烤后的电阻片表面一般都是一层均匀的导电层,需要根据设计要求在上面进行打印电阻值。

打印电阻值可以选择不同的方法,如喷墨打印、丝网印刷等。

6. 焙烧:打印好电阻值后,将电阻片再次放入烘炉中进行高温处理,使打印的电阻层固定在电阻片上,并提高电阻片的稳定性和可靠性。

7. 清洗:将焙烧后的电阻片进行清洗,去除表面的残留物和杂质。

清洗方法可以采用水洗、化学洗涤等。

8. 测量和选级:对清洗后的电阻片进行测量,以确定其电阻值是否符合要求。

根据测量结果进行选级分类,将符合要求的电阻片分为不同等级。

9. 包装和质检:将选级好的电阻片进行包装,一般采用塑料包装袋或盒子。

同时,对包装的电阻片进行质量检测,确保产品质量符合标准。

以上就是电阻片生产工艺的大致步骤和流程。

需要注意的是,不同厂家和产品的生产工艺细节可能会有所不同,这里只是提供了一个通用的概述。