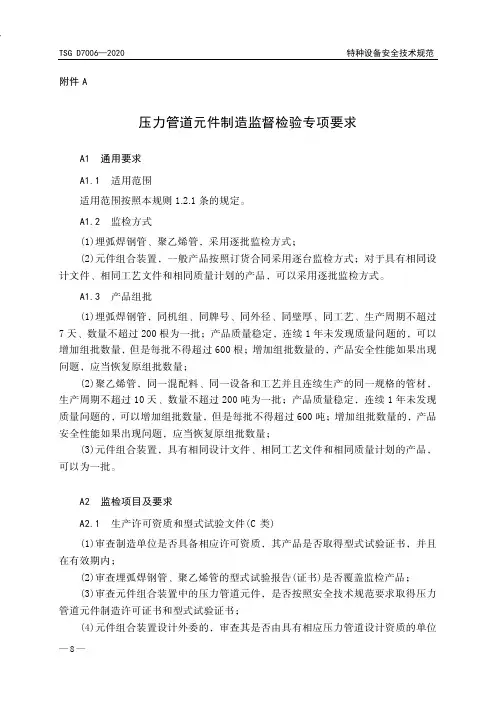

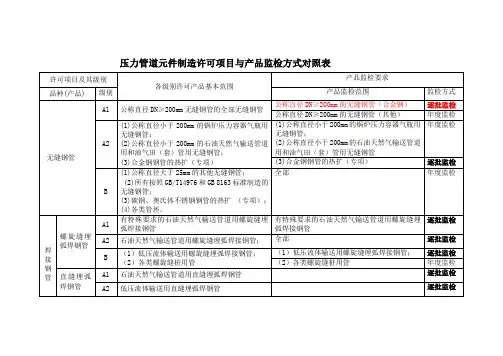

压力管道元件制造监督检验项目监检方式表

- 格式:pdf

- 大小:154.51 KB

- 文档页数:7

压力管道元件制造监督检验规则压力管道元件是指在压力管道系统中直接连接管道和设备的一种管道元件。

由于压力管道系统的工作环境和条件比较苛刻,因此对于管道元件的制造监督和检验具有非常重要的意义。

本文主要介绍了压力管道元件制造监督检验规则,以便企业在制造过程中能够更好地把控制造质量。

制造监督管理体系压力管道元件制造企业应建立完善的质量管理体系,包括组织结构、职责、程序和记录等。

企业应设立质量管理部门,明确其职责和职权,并有专人负责质量管理工作。

企业还应制定相应的标准化管理制度,包括制度控制、文件控制、记录控制、变更控制、培训控制和内审控制等。

制造过程监督在压力管道元件的制造过程中,应按照合同要求和相关标准进行制造。

同时,应严格按照规定程序的要求进行制造,并且在制造过程中进行质量记录,确保制品质量可追溯。

制品在加工完成后,应及时对产品进行检验,检验结果应记录完整、真实。

检验规则压力管道元件外观检验压力管道元件外观检验应按照相关标准进行。

包括外观、尺寸、符号、标志等内容。

特别是对于制造企业的名称、型号、规格等,应按照合同约定进行标示。

压力管道元件力学性能检验压力管道元件力学性能检验包括拉伸试验和低温冲击试验。

拉伸试验用于检验金属材料的屈服强度、断裂强度、伸长率和冷弯性等指标。

低温冲击试验用于检验材料的低温韧性,是保证压力管道元件低温使用安全的重要试验。

压力管道元件化学成分检验压力管道元件材料应按照相关标准进行化学成分检验。

检验应按照要求进行取样、制样、分析。

同时,应制作化学成分分析报告,包括元素含量、材料牌号等内容。

压力管道元件金相组织检验压力管道元件金相组织检验应检验材料的金相组织,包括组织形态、晶粒度、相的类型和分布等内容。

检验应按照要求进行取样、制样、磨削、腐蚀、染色和观察等步骤。

压力管道元件硬度检验压力管道元件硬度检验用于确定材料的硬度,能反映材料的强度和韧性等特性。

检验应按照要求进行取样、制样、试验和记录等步骤。

压力管道检验规则一、检验范围本规则适用于对压力管道的定期检验和监督检验,包括工业管道、公用管道和长输管道。

二、检验周期1.定期检验周期:根据管道的安全状况等级,确定相应的定期检验周期。

2.监督检验周期:新安装的压力管道在投入使用前,应进行监督检验。

三、检验内容1.管道系统检查:对管道的走向、支架、伸缩节、管件、阀门等进行检查,确保其符合设计要求。

2.管道元件检查:检查管道组成件及支承件的产品质量证明文件、产品标识、外观质量及几何尺寸等。

3.管道附件检查:对管道的放水、放气、疏水、补偿装置、支墩等进行检查,确保其功能正常。

4.管道支承件检查:检查管道支承件的设置、固定、防腐蚀等情况,确保其满足设计要求。

5.管道安全保护装置检查:对管道的安全阀、压力表、爆破片、紧急切断装置等进行检查,确保其处于有效状态。

四、检验方法1.外观检查:通过目视或使用简单工具进行检查,以发现明显的缺陷。

2.无损检测:采用超声波检测、射线检测、涡流检测等方法,对管道进行无损检测,以发现潜在的缺陷。

3.压力试验:对管道进行压力试验,以验证其密封性和强度。

五、检验记录与报告检验过程应做好记录,并形成书面报告。

报告应包括检验日期、检验人员、检验内容、检验方法、检验结果及处理建议等内容。

六、不合格处理与安全风险控制对于检验中发现的不合格项目,应立即停止使用并进行整改。

整改后应重新进行检验,确保安全风险得到有效控制。

七、监督检验与定期检验的关系监督检验是对压力管道安装质量的监督验证,而定期检验是对压力管道运行状况的全面检查。

监督检验应在压力管道投入使用前进行,而定期检验则应根据检验周期进行。

附件A压力管道元件制造监督检验专项要求A1 通用要求A1.1 适用范围适用范围按照本规则1.2.1条的规定。

A1.2 监检方式(1)埋弧焊钢管、聚乙烯管,采用逐批监检方式;(2)元件组合装置,一般产品按照订货合同采用逐台监检方式;对于具有相同设计文件、相同工艺文件和相同质量计划的产品,可以采用逐批监检方式。

A1.3 产品组批(1)埋弧焊钢管,同机组、同牌号、同外径、同壁厚、同工艺、生产周期不超过7天、数量不超过200根为一批;产品质量稳定,连续1年未发现质量问题的,可以增加组批数量,但是每批不得超过600根;增加组批数量的,产品安全性能如果出现问题,应当恢复原组批数量;(2)聚乙烯管,同一混配料、同一设备和工艺并且连续生产的同一规格的管材,生产周期不超过10天、数量不超过200吨为一批;产品质量稳定,连续1年未发现质量问题的,可以增加组批数量,但是每批不得超过600吨;增加组批数量的,产品安全性能如果出现问题,应当恢复原组批数量;(3)元件组合装置,具有相同设计文件、相同工艺文件和相同质量计划的产品,可以为一批。

A2 监检项目及要求A2.1 生产许可资质和型式试验文件(C类)(1)审查制造单位是否具备相应许可资质,其产品是否取得型式试验证书,并且在有效期内;(2)审查埋弧焊钢管、聚乙烯管的型式试验报告(证书)是否覆盖监检产品;(3)审查元件组合装置中的压力管道元件,是否按照安全技术规范要求取得压力管道元件制造许可证书和型式试验证书;(4)元件组合装置设计外委的,审查其是否由具有相应压力管道设计资质的单位进行设计,以及设计总图的批准程序是否符合要求;按照压力容器或者锅炉设计的,从其规定。

A2.2 设计文件(C类)审查设计文件,包括以下内容:(1)设计文件批准程序是否符合安全技术规范以及质量保证体系文件的规定;(2)外来设计文件是否按照质量保证体系的要求进行确认;(3)设计采用的安全技术规范以及相关标准、元件组合装置中的压力管道元件材料标准是否现行、有效;(4)设计文件上注明的无损检测要求、热处理要求、耐压试验和泄漏试验要求是否符合安全技术规范以及相关标准、合同的要求,设计图样批准程序是否符合规定;(5)产品标准有强度校核要求时,强度计算书是否齐全,审批手续是否符合要求;(6)设计变更(含材料代用),是否有设计单位的书面批准文件。

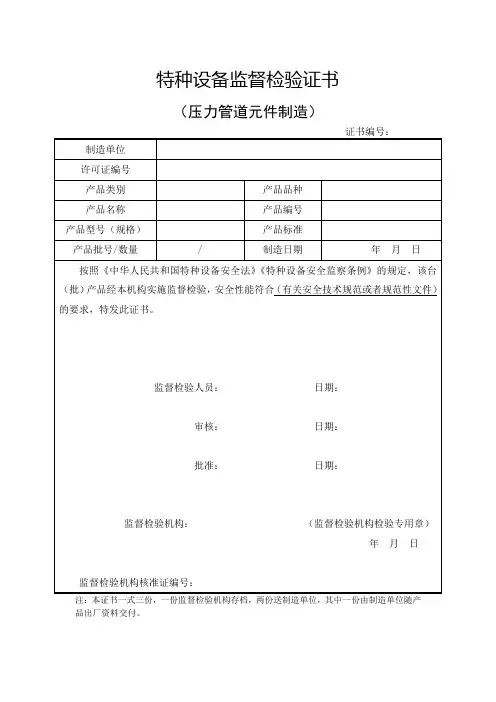

特种设备安全技术规范TSG D7001-2005压力管道元件制造监督检验规则(埋弧焊钢管与聚乙烯管)Pressure Pipe Unit Manufacture Supervision Inspection Regulatio n(Submerged-arc Welding Steel Pipe and Polyethylene Pipe)中华人民共和国国家质量监督检验检疫总局颁布2005年11月8日目录第一章总则 (3)第二章监检方式、项目和方法 (4)第三章监检机构和监检人员 (6)第四章制造单位 (8)第五章附则 (10)附件1 埋弧焊钢管制造监督检验大纲 (11)附件2 聚乙烯管制造监督检验大纲 (19)附件3 压力管道元件制造质量管理体系监督检查大纲 (23)附件4 埋弧焊钢管制造监督检验项目表 (27)附件5 聚乙烯管制造监督检验项目表 (29)附件6 压力管道元件制造质量管理体系监督检查项目表 (31)附件7 特种设备监督检验工作联络单 (33)附件8 特种设备监督检验意见通知书 (34)附件9 特种设备制造监督检验证书 (35)第一章总则第一条为了规范压力管道元件(埋弧焊钢管与聚乙烯管)制造监督检验(以下简称制造监检)工作,根据《特种设备安全监察条例》(以下简称《条例》的有关规定,制定本规则。

第二条本规则适用于《条例》所称压力管道元件中埋弧焊钢管(螺旋缝埋弧焊钢管、直缝埋弧焊铜管和双缝埋弧焊钢管,下同)和聚乙烯管的制造监检。

第三条申请制造监检的埋弧焊钢管、聚乙烯管制造单位(以下简称制造单位)。

必须按照压力管道元件制造许可的有关规定取得特种设备制造许可证。

从事埋弧焊钢管、聚乙烯管制造监检的检验机构(以下简称监检机构),应当经国家质量监督检验检疫总局(以下简称国家质检总局)校准,并且具有压力管道元件制造监检项目资格。

实施埋弧焊钢管、聚乙烯管制造监检的监检机构,由制造单位所在地的省级质量技术监督部门确定,并且向社会公布,书面通知制造单位。

压力管道的现场检查范本一、引言压力管道是工业生产中常见的重要设备之一,它承载着高压流体,若发生泄漏或爆炸等问题,将对工作人员和设备造成严重的危害。

因此,对压力管道进行定期的现场检查和维护工作是十分必要的。

本文将提供一份压力管道现场检查的范本,以帮助检查人员全面、有序地进行检查工作。

二、检查前的准备1. 熟悉设备:在进行现场检查之前,检查人员应该先对待检的压力管道设备进行充分的熟悉,了解其基本结构、工作原理和操作要点等方面的知识。

2. 检查工具准备:准备好所需的检查工具,如测压计、检查笔记本、摄像机等。

确保工具的可靠性和准确性。

三、现场检查内容1. 管道外观检查(1)检查管道的表面是否有明显的锈蚀、裂纹、变形、起皮等情况。

(2)检查管道的焊缝是否有漏焊、裂纹等缺陷。

(3)检查管道支架、支撑架是否稳固,有无松动、断裂等现象。

(4)检查管道附件(如阀门、法兰、接头等)的固定情况,有无松动、损坏、渗漏等情况。

2. 管道内部检查(1)检查管道的壁厚是否满足要求,有无明显的腐蚀、磨损等情况。

(2)检查内部管道的内径是否与设计要求相符,有无堵塞、积垢等情况。

(3)检查管道的余余裕度,是否满足扩张和收缩的要求。

(4)检查管道的筒体、换热、过滤等设备,有无损坏、堵塞等情况。

3. 压力检测(1)使用测压计对被检压力管道进行压力检测,确保压力是否在设计范围内。

(2)检查压力管道的安全阀是否正常工作,有无渗漏、松动等情况。

4. 监测设备(1)检查是否有用于监测压力、温度和流量等参数的设备,确保其正常工作。

(2)检查监测设备的连接是否牢固,有无松动、腐蚀等情况。

5. 相关记录(1)记录检查人员的工作人员姓名、检查日期和时间等基本信息。

(2)记录检查过程中的发现情况,包括管道外观、内部状况、压力检测结果等。

(3)如发现问题,应记录问题的性质、位置、影响范围和建议解决方案等信息。

四、检查后的处理1. 根据检查结果,及时整理和分析问题,制定相应的维修计划和措施。

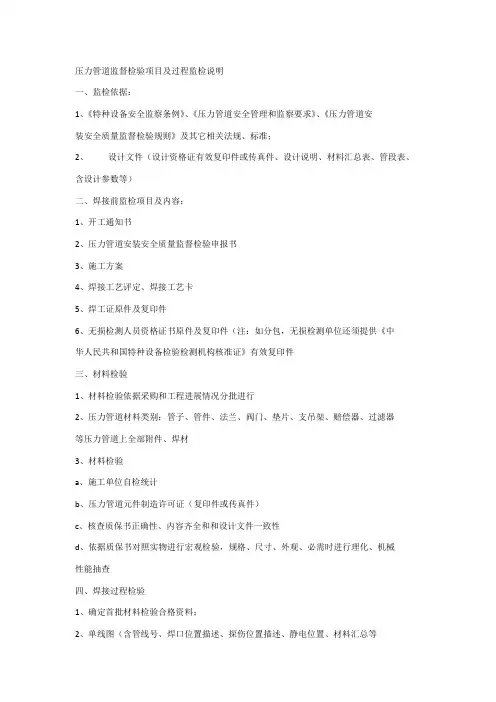

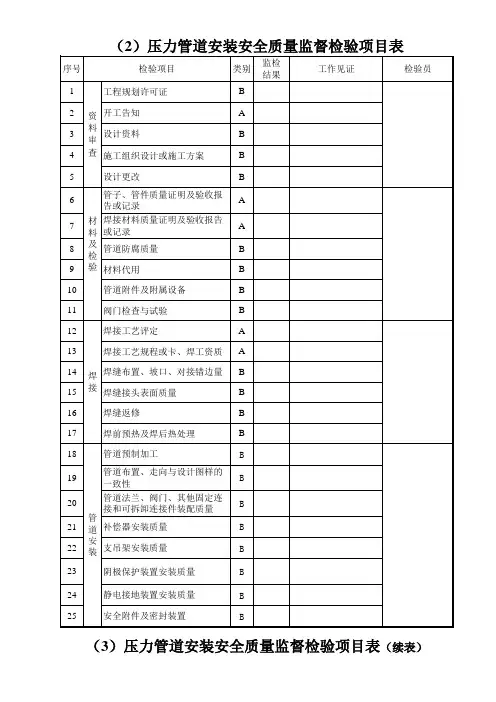

压力管道监督检验项目及过程监检说明一、监检依据:1、《特种设备安全监察条例》、《压力管道安全管理和监察要求》、《压力管道安装安全质量监督检验规则》及其它相关法规、标准;2、设计文件(设计资格证有效复印件或传真件、设计说明、材料汇总表、管段表、含设计参数等)二、焊接前监检项目及内容:1、开工通知书2、压力管道安装安全质量监督检验申报书3、施工方案4、焊接工艺评定、焊接工艺卡5、焊工证原件及复印件6、无损检测人员资格证书原件及复印件(注:如分包,无损检测单位还须提供《中华人民共和国特种设备检验检测机构核准证》有效复印件三、材料检验1、材料检验依据采购和工程进展情况分批进行2、压力管道材料类别:管子、管件、法兰、阀门、垫片、支吊架、赔偿器、过滤器等压力管道上全部附件、焊材3、材料检验a、施工单位自检统计b、压力管道元件制造许可证(复印件或传真件)c、核查质保书正确性、内容齐全和和设计文件一致性d、依据质保书对照实物进行宏观检验,规格、尺寸、外观、必需时进行理化、机械性能抽查四、焊接过程检验1、确定首批材料检验合格资料;2、单线图(含管线号、焊口位置描述、探伤位置描述、静电位置、材料汇总等3、对应单线图施焊统计和焊检统计4、无损检验统计五、热处理统计;六、强度及气密性试验前检验统计再次核查和设计要求一致性和确定是否满足强度试验要求全部准备工作完成(核查单线图和实物一致性等)七、强度试验及气密性试验八、假如有隐蔽工程,则应在隐蔽前完成全部检验项目且得到业主和锅检所确实定签字。

九、其它项目检验(可确定施工资料)如吹扫、通球、绝热、色标等。

十、完工验收汇报十一、完工资料汇总、审查十二、签发压力管道安装监检证书。

十三、为亲密配合工作,确保工程顺畅进展,各单位明确对应人员(业主、施工单位、监理单位、锅检所)。

资料整理要求要求提供下列资料,且按下列次序整理a、资料封面;b、目录;c、监督检验汇报d、压力管道安装安全质量监督检验申报书1、监检联络单汇总(如有);2、开工通知(附各类资格证:安装企业资格证、焊工、监理单位资格证、无损检测人员及单位资格证);3、设计说明(如有设计更改,应包含在内),设计图样应提交审查(可不装订在完工资料中),设计单位资格证;4、协议文件;5、施工方案(包含管道基础情况);6、完整焊接工艺评定(包含:焊接作业指导书、焊接工艺评定汇报、各类检验统计、探伤汇报、理化试验汇报、材料质量证实书)及焊接工艺卡;7、材料检验统计及质量证实书,应分门别类整理,检验统计中次序和附后材料质量证实书次序相同。

压力管道元件监督检验规则一、引言压力管道元件是指用于承受流体压力,并起到连接、支撑、密封等作用的管道附件或部件。

为了确保压力管道元件的安全可靠运行,保护人员和设备的安全,监督检验成为必要的工作。

本文将从监督检验的目的、内容、要求以及常见问题进行探讨。

二、监督检验的目的1.确保压力管道元件的质量:通过监督检验,可以对压力管道元件的制造过程进行全面监控,确保其质量符合国家标准和技术要求。

2.保障人员和设备的安全:压力管道元件在工作过程中承受着高压力的流体,如果元件质量不合格或存在缺陷,可能导致泄漏、爆炸等事故,严重威胁人员和设备的安全。

3.延长压力管道元件的使用寿命:经过监督检验,可以及时发现元件的缺陷和隐患,并进行修复或更换,从而延长元件的使用寿命,提高设备的可靠性。

三、监督检验的内容1.材料检验:对压力管道元件所使用的材料进行检验,包括原材料的检验和加工工艺的检验。

原材料的检验主要包括化学成分、机械性能、金相组织等方面的检验。

加工工艺的检验主要包括外观质量、尺寸偏差、焊接质量等方面的检验。

2.制造工艺检验:对压力管道元件的制造工艺进行检验,包括焊接工艺、热处理工艺等方面的检验。

焊接工艺的检验主要包括焊缝的质量、焊接接头的强度等方面的检验。

热处理工艺的检验主要包括热处理温度、时间、冷却速度等方面的检验。

3.性能检验:对压力管道元件的性能进行检验,包括压力性能、密封性能、疲劳性能等方面的检验。

压力性能的检验主要包括承受压力、耐压试验等方面的检验。

密封性能的检验主要包括密封面的质量、密封材料的性能等方面的检验。

疲劳性能的检验主要包括循环加载试验、振动试验等方面的检验。

4.外观检验:对压力管道元件的外观进行检验,包括表面质量、尺寸偏差、标志标识等方面的检验。

表面质量的检验主要包括表面光洁度、氧化层、划痕等方面的检验。

尺寸偏差的检验主要包括尺寸公差、圆度、平行度等方面的检验。

标志标识的检验主要包括标志的清晰度、标识的准确性等方面的检验。

压力管道元件制造监督检验专项要求1 通用要求1.1 适用范围适用范围按照本规则1.2.1条的规定。

1.2 监检方式(1) 埋弧焊钢管、聚乙烯管,采用逐批监检方式;(2) 元件组合装置,一般产品按照订货合同采用逐台监检方式;对于具有相同设计文件、相同工艺文件和相同质量计划的产品,可以采用逐批监检方式。

1.3 产品组批(1) 埋弧焊钢管,同机组、同牌号、同外径、同壁厚、同工艺、生产周期不超过7天、数量不超过200根为一批;产品质量稳定,连续1年未发现质量问题的,可以增加组批数量,但是每批不得超过600根;增加组批数量的,产品安全性能如果出现问题,应当恢复原组批数量;(2) 聚乙烯管,同一混配料、同一设备和工艺并且连续生产的同一规格的管材,生产周期不超过10天、数量不超过200吨为一批;产品质量稳定,连续1年未发现质量问题的,可以增加组批数量,但是每批不得超过600吨;增加组批数量的,产品安全性能如果出现问题,应当恢复原组批数量;(3) 元件组合装置,具有相同设计文件、相同工艺文件和相同质量计划的产品,可以为一批。

2 监检项目及要求2.1 生产许可资质和型式试验文件(C类)(1) 审查制造单位是否具备相应许可资质,其产品是否取得型式试验证书,并且在有效期内;(2) 审查埋弧焊钢管、聚乙烯管的型式试验报告(证书)是否覆盖监检产品;(3) 审查元件组合装置中的压力管道元件,是否按照安全技术规范要求取得压力管道元件制造许可证书和型式试验证书;(4) 元件组合装置设计外委的,审查其是否由具有相应压力管道设计资质的单位进行设计,以及设计总图的批准程序是否符合要求;按照压力容器或者锅炉设计的,从其规定。

2.2 设计文件(C类)审查设计文件,包括以下内容:(1) 设计文件批准程序是否符合安全技术规范以及质量保证体系文件的规定;(2) 外来设计文件是否按照质量保证体系的要求进行确认;(3) 设计采用的安全技术规范以及相关标准、元件组合装置中的压力管道元件材料标准是否现行、有效;(4) 设计文件上注明的无损检测要求、热处理要求、耐压试验和泄漏试验要求是否符合安全技术规范以及相关标准、合同的要求,设计图样批准程序是否符合规定;(5) 产品标准有强度校核要求时,强度计算书是否齐全,审批手续是否符合要求;(6) 设计变更(含材料代用),是否有设计单位的书面批准文件。

压力管道元件制造监督检验规则TSG D7001-2013研讨资料2013年3 月0/ 111前言2008年2月,国家质量监督检验检疫总局(以下简称国家质检总局)特种设备安全监察局(以下简称特种设备局)向中国特种设备检测研究院(以下简称中国特检院)下达起草任务。

中国特检院组织成立了起草组。

在实施《压力管道元件制造监督检验规则(埋弧焊钢管与聚乙烯管)》TSG D7001-2005的基础上,总结了压力管道元件制造监督检验工作经验,并征求有关部门、单位和专家及公民的意见进行了修改,形成了报批稿。

2013年 1 月16日由国家质检总局以2013年第10号公告批准颁布,2013年7月1日正式实施。

本规则进一步规范了压力管道元件制造监督检验工作的要求,明确了压力管道元件制造监督检验的方式、项目和方法。

对实施压力管道元件制造监督检验的监检机构、监检人员及制造单位提出相应的规定,为完善压力管道元件制造监督检验工作,建立了规范、科学的工作模式。

本规则实施后,原国家质检总局颁发的《埋弧焊钢管与聚乙烯管制造监督检验规则》(TSG D7001-2005)同时废止。

压力管道元件制造监督检验规则一.制定依据第一条为了规范压力管道元件(以下简称产品)制造监督检验(以下简称监检)工作,根据《特种设备安全监察条例》(以下简称《条例》),制订本规则。

《特种设备安全监察条例》第十条特种设备生产单位,应当依照本条例规定以及国务院特种设备安全监督管理部门制订并公布的安全技术规范(以下简称安全技术规范)的要求,进行生产活动。

安全技术规范是特种设备技术法规的重要组成部分,其作用是把法律、法规和行政规章原则规定具体化。

是规定特种设备的安全性能和相应的设计、制造、安装、修理、改造、使用管理和检验检测方法,以及许可、考核条件、程序的一系列具有行政强制力的文件。

第十三条按照安全技术规范的要求,应当进行型式试验的特种设备产品、部件或者试制特种设备新产品、新部件、新材料,必须进行型式试验和能效测试。

TSG特种设备安全技术规范 TSG G000X-2009压力管道元件制造监督检验规则(征求意见稿)中华人民共和国国家质量监督检验检疫总局颁布年月日特种设备安全技术规范 TSG G000X-2009前言2008年2月,国家质量监督检验检疫总局(以下简称国家质检总局)特种设备安全监察局(以下简称特种设备局)向中国特种设备检测研究院(以下简称中国特检院)下达起草任务。

中国特检院组织成立了起草组,起草组于2008年5月和8月分别在大连、无锡召开了起草工作会议,在总结了近年来压力管道元件制造监督检验工作经验的基础上,形成《压力管道元件制造监督检验规则》的草稿。

2008年10月在北京召开了起草组全体成员会议,对草稿进行了研讨,形成征求意见稿。

年月,特种设备局以质检特函号文征求有关部门、单位和专家及公民的意见,并同时提交国家质检总局特种设备安全技术委员会审议。

起草组根据社会征求到的意见及安全技术委员会专家的审议意见,进行了修改形成了报批稿。

年月日,由国家质检总局批准颁布。

本规则规范了压力管道元件制造监督检验工作的要求,明确了压力管道元件制造监督检验的方式、项目和方法。

对实施压力管道元件制造监督检验的监检机构、监检人员及制造单位提出相应的规定。

为完善压力管道元件制造监督检验工作,初步建立了规范、科学的工作模式。

本要求主要起草单位和人员如下:大连市质量技术监督局李明镐大连市锅炉压力容器检验研究所孙爱华辽宁省技术监督局特种设备处周震江苏省特种设备安全监督检验研究院缪春生、王一宁、费宏伟、王建春、黄仁龙、马向东武兴、陈晓军、吴胜平陈道琰、金海石、赵妍妍浙江省特种设备检验院石平沈阳市特种设备检测研究院任克华中国特种设备检测研究院甘晓东杭州市特种设备检测院夏福勇河北省锅炉压力容器监督检验院王万兴特种设备安全技术规范 TSG G000X-2009辽宁省安全科学研究院刘金山中国石油天然气集团公司管材研究所杨红兵国家钢铁产品质量监督检验中心宋志敏廊坊开发区首都航天波纹管厂韩杰渤海重工管道有限公司刘新军辽宁大型钢管有限公司刘忠奎-2-特种设备安全技术规范 TSG G000X-2009目录压力管道元件制造监督检验规则 (1)附件A 压力管道元件制造监检范围与监检方式………………………………………(6) 附件B 压力管道元件制造监督检验大纲………………………………………………(8) 附件C 压力管道元件制造监督检验项目表................................................(16) 附件D 特种设备监督检验工作联络单......................................................(18) 附件E 特种设备监督检验意见通知书 (19)附件F 特种设备制造监督检验证书…………………………………………………(20) 附件G 压力管道元件质量保证体系监督检查大纲.......................................(21) 附件H 压力管道元件制造质量管理体系监督检查项目表..............................(25) 附件I 压力管道元件产品合格证............................................................(27) 附件J 压力管道元件产品数据报告 (28)特种设备安全技术规范 TSG G000X-2009压力管道元件制造监督检验规则第一条为了规范压力管道元件制造监督检验工作,根据《特种设备安全监察条例》(以下简称《条例》),制订本规则。

特种设备安全技术规范TSG?D7001-2005压力管道元件制造监督检验规则(埋弧焊钢管与聚乙烯管)Pressure?Pipe?Unit?Manufacture?Supervision?Inspection?Regulation (Submerged-arc?Welding?Steel?Pipe?and?Polyethylene?Pipe)中华人民共和国国家质量监督检验检疫总局颁布2005年11月8日目录第一章总则 (3)第二章?监检方式、项目和方法 (5)第三章?监检机构和监检人员 (8)第四章?制造单位 (10)第五章?附则 (12)附件1 埋弧焊钢管制造监督检验大纲 (13)附件2 聚乙烯管制造监督检验大纲 (24)附件3 压力管道元件制造质量管理体系监督检查大纲 (29)附件4 埋弧焊钢管制造监督检验项目表 (34)附件5 聚乙烯管制造监督检验项目表 (40)附件6 压力管道元件制造质量管理体系监督检查项目表 (45)附件7 特种设备监督检验工作联络单 (49)附件8 特种设备监督检验意见通知书 (51)附件9 特种设备制造监督检验证书 (53)第一章总则第一条??为了规范压力管道元件(埋弧焊钢管与聚乙烯管)制造监督检验(以下简称制造监检)工作,根据《特种设备安全监察条例》(以下简称《条例》的有关规定,制定本规则。

第二条?本规则适用于《条例》所称压力管道元件中埋弧焊钢管(螺旋缝埋弧焊钢管、直缝埋弧焊铜管和双缝埋弧焊钢管,下同)和聚乙烯管的制造监检。

第三条?申请制造监检的埋弧焊钢管、聚乙烯管制造单位(以下简称制造单位)。

必须按照压力管道元件制造许可的有关规定取得特种设备制造许可证。

从事埋弧焊钢管、聚乙烯管制造监检的检验机构(以下简称监检机构),应当经国家质量监督检验检疫总局(以下简称国家质检总局)校准,并且具有压力管道元件制造监检项目资格。

实施埋弧焊钢管、聚乙烯管制造监检的监检机构,由制造单位所在地的省级质量技术监督部门确定,并且向社会公布,书面通知制造单位。