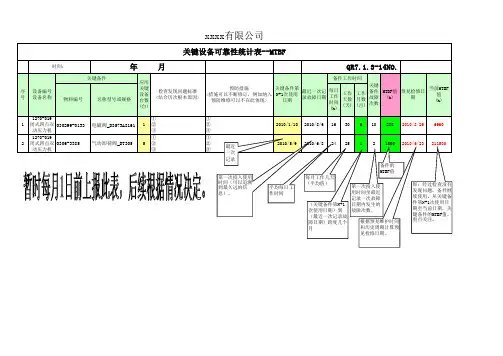

每月设备故障台时统计表

- 格式:doc

- 大小:4.91 MB

- 文档页数:50

设备管理三率的统计方法和要求根据《内蒙古自治区露天煤矿安全质量标准化标准及考核评级办法》、《煤矿矿井机电设备完好标准》和《煤炭工业企业设备管理规程》的相关要求,对我矿设备管理三率“完好率、事故率、待修率”的统计方法的要求明确如下:一、设备完好标准:1、零部件齐全完整。

2、性能良好,出力和精度达到要求,能耗在规定的范围内。

3、安全防护装置齐全可靠。

4、设备环境整洁。

5、与设备完好有直接关系的记录和技术资料齐全准确。

二、完好率统计计算方法:1、基层单位每月统计,上报机电科,机电科统计汇总全矿三率数据,生成统计报表。

报表格式附后。

2、月包机检查不合格的设备当月为不完好设备。

3、计划检修不具备出动条件的设备计为完好设备,故障检修不具备出动条件的设备计为不完好设备。

4、当月未能全月具备出动条件的完好台数=月完好天数/月日历天数。

5、设备完好率=完好台数/在籍台数。

6、年完好率为各月完好率的加权平均值。

三、待修率统计计算方法:1、设备故障日期与开始检修日期之间的日期间隔为待修日期,单台设备月份待修日期与月日历日期之比为待修台数。

2、设备待修率=待修台数/在籍台数。

3、年设备待修率为各月设备待修率的加权平均值。

四、事故率统计计算方法:1、经机电科认定,按机电事故处理的机电设备故障按事故计算。

2、事故率=事故影响当月产量/当月计划产量或=事故影响当月系统运转时间/当月系统计划运转时间。

3、年事故率为各月设备待修率的加权平均值。

五、三率统计表:设备完好率、待修率、事故率统计表填报单位:()年()月单位负责人:报表人:。

设备综合效率 OEE 统计表什么是 OEE?OEE(Overall Equipment Effectiveness)是设备综合效率的英文缩写,它是一种衡量设备综合性能的指标。

OEE 综合考虑了设备的可用时间、性能效率和质量率,可以用于评估设备在在稳定生产、高产能和良好质量方面的表现。

OEE 还可以帮助厂家识别和消除设备损失,提高生产效率。

OEE 通常用公式表示:OEE = 可用时间 / (计划生产时间 × 性能效率 × 质量率)•可用时间是指设备实际运行时间与停机时间的比例;•计划生产时间是指理论上设备应该运转的时间;•性能效率是指设备达到应有性能水平比例;•质量率是指生产出合格产品和应生产产品的比例。

设备综合效率 OEE 统计表是什么?设备综合效率 OEE 统计表是一种用于汇总和分析设备 OEE 数据的工具。

通过OEE 统计表可以记录生产线上每台设备的运行情况,从而帮助管理者识别生产过程中存在的问题。

例如,通过设备综合效率 OEE 统计表可以发现哪个设备出现了频繁的故障,哪个环节存在生产效率低下的问题等。

设备综合效率 OEE 统计表如何制作?制作设备综合效率 OEE 统计表需要搜集以下几个方面的数据:1.计划生产时间:这是设备预期运行时间,根据每条生产线的生产计划可得出。

2.实际生产时间:这是设备实际运行的时间,可以通过设备监控系统或人工记录得出。

3.计划维修时间:这是设备定期维护或修理时暂停运作的时间,根据设备维护计划预先得出。

4.实际维修时间:这是设备实际维修的时间,可以通过维修记录或设备监控系统得出。

5.可用时间:可用时间等于计划生产时间减去计划维修时间。

6.产品数量:包括生产的良品数量和次品数量。

7.良品数量:这是指通过生产线产生的合格产品数量。

8.次品数量:这是指不符合产品标准的产品数量。

9.损失时间:包括故障时间、换线时间、停机时间等。

在收集完以上数据后,可以按以下步骤制作设备综合效率 OEE 统计表:1.在电子表格软件(如 Excel)中新建一个表格,用于记录各设备的OEE 数据。

综合效率,设备完全有效生产率,设备故障率,平均故障间隔期,平均修理时间,设备备件库存周转率,备件资金率,维修费用率,检修质量一次合格率,返修率等等。

不同的指标用于度量不同的管理方向。

设备管理的指标评价一、设备的完好率在这些指标里用得最多,但其对管理的促进作用有限。

所谓的完好率,就是在检查期间,完好设备与设备总台数的比例(设备完好率=完好设备数/设备总数)很多工厂的指标可以达到95%以上。

理由很简单,在检查的那一刻,如果设备就是运转的,没出故障,就算就是完好的,于就是这个指标就很好瞧。

很好瞧就意味着没有多少可提升的空间了,就意味着没有什么可改善的了,也就意味着很难进步了。

为此,不少企业提出对此指标的定义进行改造,例如提出每月8日,18日,28日检查三次,取其完好率的平均值作为本月的完好率。

这当然比检查一次要好,但仍然就是点状反映出的完好率。

后来有人提出以完好的台时数比上日历工作台时数,完好台时数等于日历工作台时减去故障及其修理的总台时数。

这个指标要真实多。

当然又遇到统计的工作量增加与统计的真实性,遇到预防性维修台时就是否扣除的争论。

完好率这一指标就是否有效反映设备管理状况,这要瞧如何应用,仁者见仁,智者见智。

二、设备的故障率这个指标容易混淆,存在两种定义:1、如果就是故障频率则就是故障次数与设备实际开动台时的比值(故障频率=故障停机次数/设备实际开动台数);2、如果就是故障停机率,则就是故障停机台时与设备实际开动台时加上故障停机台时的比值(故障停机率=故障停机台时/(设备实际开动台时+故障停机台时))显然,故障停机率比较能够真实的反映设备状态。

三、设备的可用率在西方国家采用较多,而在我国有计划时间利用率(计划时间利用率=实际工作时间/计划工作时间)与日历时间利用率(日历时间利用率=实际工作时间/日历时间)两个不同提法。

按照定义,西方定义的可用率实际上就是日历时间利用率。

日历时间利用率反映了设备的完全利用状况,也就就是说即使就是单班运行的设备,我们也按照24小时计算日历时间。

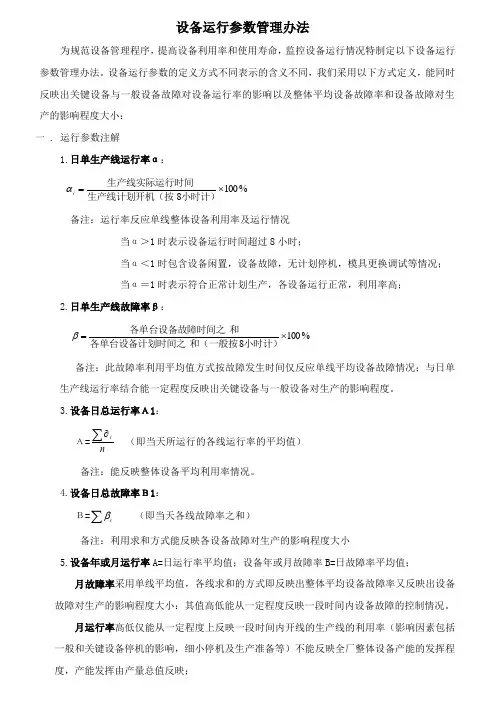

设备运行参数管理办法为规范设备管理程序,提高设备利用率和使用寿命,监控设备运行情况特制定以下设备运行参数管理办法。

设备运行参数的定义方式不同表示的含义不同,我们采用以下方式定义,能同时反映出关键设备与一般设备故障对设备运行率的影响以及整体平均设备故障率和设备故障对生产的影响程度大小:一 . 运行参数注解1.日单生产线运行率α: %1008⨯=小时计)生产线计划开机(按生产线实际运行时间i α 备注:运行率反应单线整体设备利用率及运行情况当α>1时表示设备运行时间超过8小时;当α<1时包含设备闲置,设备故障,无计划停机,模具更换调试等情况; 当α=1时表示符合正常计划生产,各设备运行正常,利用率高;2.日单生产线故障率β: %1008⨯=小时计)和(一般按各单台设备计划时间之和各单台设备故障时间之β 备注:此故障率利用平均值方式按故障发生时间仅反应单线平均设备故障情况;与日单生产线运行率结合能一定程度反映出关键设备与一般设备对生产的影响程度。

3.设备日总运行率Α1:Α=n i ∑∂ (即当天所运行的各线运行率的平均值)备注:能反映整体设备平均利用率情况。

4.设备日总故障率Β1:Β=∑i β (即当天各线故障率之和)备注:利用求和方式能反映各设备故障对生产的影响程度大小5.设备年或月运行率A=日运行率平均值;设备年或月故障率B=日故障率平均值;月故障率采用单线平均值,各线求和的方式即反映出整体平均设备故障率又反映出设备故障对生产的影响程度大小:其值高低能从一定程度反映一段时间内设备故障的控制情况。

月运行率高低仅能从一定程度上反映一段时间内开线的生产线的利用率(影响因素包括一般和关键设备停机的影响,细小停机及生产准备等)不能反映全厂整体设备产能的发挥程度,产能发挥由产量总值反映;6.非计划停机时间:分为设备故障停机时间、模具故障停机时间、细小停机时间、物料短缺及其他突发情况时间总和。

7.保养计划完成率:时间完成保养项数/计划保养项数(一定程度反映保养计划的完成情况)8.维修频次:日平均维修频次(结合故障率和非计划停机时间反映出设备故障的种类和次数,值越大一定程度反映小修次数越多)按以上定义举例:假如月平均故障率% ;对应日维修时间约小时;月故障时间约*25=85小时;非计划停机时间110-125小时;维修频次次相当于每次维修1小时;运行率87%对于单线平均有效工作时间8h*87*=小时二.运行参数统计方式:1.每天由各线保全按照标准填写《设备保全日报表》;次日早7:30之前上交生产部办公室;2.设备保全日报表填写标准如下:设备保全日报表使用部门:××责任人:××日期:××年××月××日当班担当:××当班产量:××维修人:××3.生产部办公室人员于次日上午下班前对昨日设备运行参数计算完毕并记录保存;定期根据设备运行参数进行原因分析,确定改进方案;生产部。

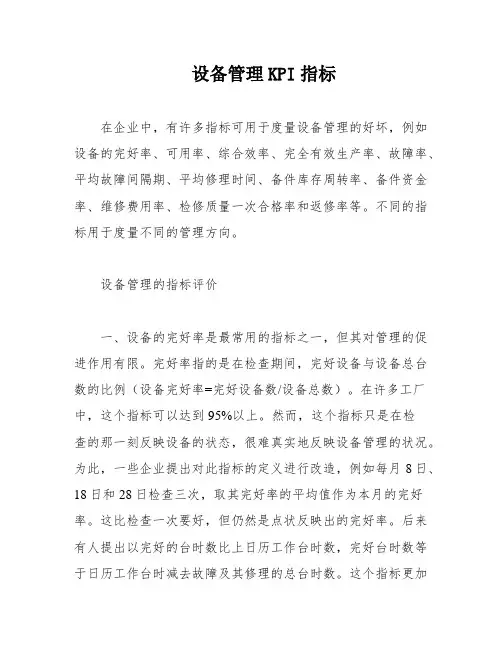

设备管理KPI指标在企业中,有许多指标可用于度量设备管理的好坏,例如设备的完好率、可用率、综合效率、完全有效生产率、故障率、平均故障间隔期、平均修理时间、备件库存周转率、备件资金率、维修费用率、检修质量一次合格率和返修率等。

不同的指标用于度量不同的管理方向。

设备管理的指标评价一、设备的完好率是最常用的指标之一,但其对管理的促进作用有限。

完好率指的是在检查期间,完好设备与设备总台数的比例(设备完好率=完好设备数/设备总数)。

在许多工厂中,这个指标可以达到95%以上。

然而,这个指标只是在检查的那一刻反映设备的状态,很难真实地反映设备管理的状况。

为此,一些企业提出对此指标的定义进行改造,例如每月8日、18日和28日检查三次,取其完好率的平均值作为本月的完好率。

这比检查一次要好,但仍然是点状反映出的完好率。

后来有人提出以完好的台时数比上日历工作台时数,完好台时数等于日历工作台时减去故障及其修理的总台时数。

这个指标更加真实可靠,但也存在统计工作量增加和统计真实性的问题。

因此,完好率这一指标是否有效反映设备管理状况,需要根据具体情况进行评估。

二、设备的故障率是另一个常用的指标,但容易混淆,存在两种定义:1.如果是故障频率,则是故障次数与设备实际开动台时的比值(故障频率=故障停机次数/设备实际开动台数);2.如果是故障停机率,则是故障停机台时与设备实际开动台时加上故障停机台时的比值(故障停机率=故障停机台时/(设备实际开动台时+故障停机台时))。

显然,故障停机率比较能够真实地反映设备状态。

三、设备的可用率在西方国家采用较多,而在我国采用计划时间利用率和日历时间利用率两个不同的提法。

按照定义,西方定义的可用率实际上是日历时间利用率。

日历时间利用率反映了设备的完全利用状况,即使是单班运行的设备,也按照24小时计算日历时间。

因为无论工厂是否使用这台设备,都以折旧形式消耗着企业的资产。

计划时间利用率反映了设备的计划利用状况,如果是单班运行,其计划时间就是8小时。

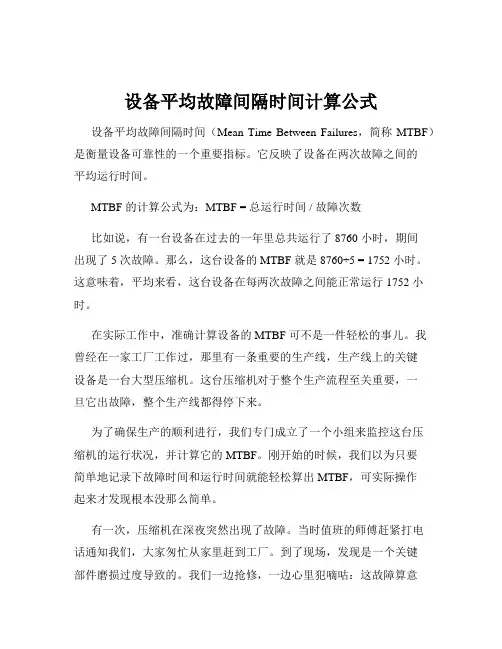

设备平均故障间隔时间计算公式设备平均故障间隔时间(Mean Time Between Failures,简称MTBF)是衡量设备可靠性的一个重要指标。

它反映了设备在两次故障之间的平均运行时间。

MTBF 的计算公式为:MTBF = 总运行时间 / 故障次数比如说,有一台设备在过去的一年里总共运行了 8760 小时,期间出现了 5 次故障。

那么,这台设备的 MTBF 就是 8760÷5 = 1752 小时。

这意味着,平均来看,这台设备在每两次故障之间能正常运行 1752 小时。

在实际工作中,准确计算设备的 MTBF 可不是一件轻松的事儿。

我曾经在一家工厂工作过,那里有一条重要的生产线,生产线上的关键设备是一台大型压缩机。

这台压缩机对于整个生产流程至关重要,一旦它出故障,整个生产线都得停下来。

为了确保生产的顺利进行,我们专门成立了一个小组来监控这台压缩机的运行状况,并计算它的 MTBF。

刚开始的时候,我们以为只要简单地记录下故障时间和运行时间就能轻松算出 MTBF,可实际操作起来才发现根本没那么简单。

有一次,压缩机在深夜突然出现了故障。

当时值班的师傅赶紧打电话通知我们,大家匆忙从家里赶到工厂。

到了现场,发现是一个关键部件磨损过度导致的。

我们一边抢修,一边心里犯嘀咕:这故障算意外呢,还是能提前预测到的?后来经过仔细分析,发现是之前的维护工作没有做到位,没有及时更换那个容易磨损的部件。

经过这次事件,我们深刻认识到,要准确计算 MTBF,不仅要认真记录运行时间和故障次数,还要深入分析每次故障的原因。

是因为设备老化?操作不当?还是维护不力?只有把这些因素都考虑进去,才能真正算出有价值的MTBF,从而为设备的维护和更新提供科学依据。

而且,MTBF 的计算还会受到很多其他因素的影响。

比如说,如果设备的使用环境比较恶劣,像高温、高湿、灰尘多的地方,那它出故障的可能性就会增加,MTBF 也就相应会降低。

还有,如果操作人员没有经过专业培训,操作不规范,也可能导致设备更容易损坏,进而影响 MTBF 的数值。

GLSC_07-18 开展分析设备故障率评价的工作流程1 目的为了对分析设备故障数评价,建立质量控制指标进行监控,确保检测工作的质量,为临床提供可靠的检测结果,建立设备故障数评价的质量控制程序。

2 范围适用于本院检验科仪器质量控制过程的实施及仪器质量控制的有效性评价。

3 方法质控小组每月对仪器故障情况进行统计,汇总该月设备故障导致检验报告延迟次数,计算出故障率,分析故障原因,由质控组长采取纠正措施,将纠措表反馈到质控科。

根据分析设备故障数分析报告和“临床检验专业医疗质量控制指标”室间质量评价结果,采取纠正措施,对纠正效果跟踪评价,成效良好。

4 解释4.1 定义:设备故障率=∑故障台数*故障天数/(设备总台数*月工作天数)4.2 计算公式: 设备故障率= 月工作天数设备总台数*故障天数*故障台数×100%4.3 意义:反映用于设备故障率是否符合要求,是检验前检验中和检验后质量控制的重要质量指标。

5 限值根据本院实际情况及临床检验专业医疗质量控制指标室间质量评价结果,拟定设备故障≤1%。

6 职责6.1 质控科负责组织“监控技术方法”有效性的评价。

6.2 检验科质量控制小组负责内部质控计划的制定及实施。

6.3 质控组负责设备故障的统计。

6.4 质控组组长负责汇总每月所有设备故障项目的总数、汇总每月的设备故障项目数、计算出故障率、每月按专业评估分析设备故障率,并有记录。

6.5 质量控制小组根据设备故障率的分析报告和“临床检验专业医疗质量控制指标”室间质量评价结果,并统一将信息反馈给质控组组长,采取纠正措施,对纠正效果跟踪评价,并有记录。