气举反循环的简介

- 格式:doc

- 大小:2.66 MB

- 文档页数:5

摘要钻孔灌注桩因机具设备简便、施工方便,成孔质量可靠,施工费用低等原因,被广泛地应用于高层建筑、公路桥梁等工程的基础工程。

钻孔灌注桩沉渣的清理是控制桩身质量的关键,传统的钻孔灌注桩施工为正循环钻进、正或反循环清孔成孔工艺,而近几年在浙江一带出现钻孔灌注桩气举反循环清孔工艺,其清孔效果远好于一般清孔工艺。

本文就此介绍气举反循环清孔工艺的运用,并比较对工程质量以及经济效益带来的影响。

关键词——钻孔灌注桩气举反循环二次清孔一、钻孔灌注桩工艺传统的钻孔灌注桩多采用回转钻成孔灌注桩、潜水电钻成孔灌注桩。

成孔前先安装钢板护筒,以作保护孔口、定位导向、维护泥浆面、防止塌方用。

钻机就位后开始钻孔,钻孔时电机带动导管、导管根部钻头旋转,破坏土层结构,形成钻渣。

钻孔应采用泥浆护壁措施,防止塌孔。

现场须设置泥浆池,泥浆通过泥浆泵吸入导管,从导管底部排出,带动钻渣向上从桩孔中溢出,再排入沉淀池。

钻孔施工至设计标高时,立即进行第一次清孔。

第一次清孔时,一般采用循环换浆法,反复用泥浆循环清孔,清空过程中必须及时补充泥浆,并保持浆面稳定。

孔中土颗粒、岩石屑等钻渣随浆液溢出孔外,以达到第一次清理沉渣目的。

清渣完成后,安装钢筋笼,在浇筑砼前须进行第二次清孔。

第一次清孔属于正循环清孔方法,本文主要探讨第二次清孔工艺。

二、正、反循环清孔工艺介绍1、正循环清孔工艺第二次正循环清孔采用循环灌浆法,让钻头在原位继续转动,通过导管注入清水,控制泥浆密度在10kN/m3以下;对于孔壁土层性能差、不稳定的则注入泥浆(泥浆密度11.5~12.5kN/M3)。

注入冲洗液携带钻渣后进入钻杆与孔壁形成的环闭空间上返,排出桩孔以外,以达到沉渣清理效果。

简单的说,正循化清孔的定义就是沉渣从导管外溢出的清渣工艺。

2、反循环清孔工艺从前文所述、顾名思义,反循环清孔的定义就是沉渣从导管内排出的清渣工艺。

反循环清孔工艺有多种,一般有泵吸法、空气吸泥机法等种。

近年来出现的气举反循环法相对工艺更为简单,清孔效果明显,推广较快。

气举反循环的工作原理

1 气举反循环简介

气举反循环(Air Lift Reverse Circulation)是一种特殊的井

下和海洋采矿工艺,通过对气流和液流的控制实现采矿和作业的目的。

这种工艺可以实现高效和安全的井下采矿,也可以为海洋油气开采和

深海采矿提供可靠的技术支持。

2 气举反循环的工作原理

气举反循环的工作原理基于多相流的理论,即气体和液体在管道

内流动时会产生不同的物理特性和行为。

在气举反循环过程中,液体(通常是水)被通过口排放到井下并下降到工作区域,同时通过空气

压缩机产生足够的压力使空气回流到井口把钻屑从底部排出,这样就

实现了气举反循环。

具体的操作流程如下:

1. 空气压缩机通过井口的管道向下喷出一定压力的气体。

2. 液体被通过口喷出,并下降到工作区域,形成液柱。

3. 液柱从底部向上流动,将钻屑带到表面。

4. 空气回流穿过管道,将钻屑带到井口,排放到地面。

5. 气体和液体的流量可通过控制器进行调节和控制。

3 气举反循环的应用范围

气举反循环技术可以应用于井下采矿、石油开采、海底矿产资源采集等领域。

它与传统的液压和机械采矿相比,优势显著:能够减少损耗和污染,提高工作效率和安全性;同时又便于维护和调整。

总之,气举反循环是一项既有实用价值又有发展前途的技术,可为资源开发和环境保护做出更大的贡献。

气举反循环施工工艺气举反循环钻进工艺气举反循环钻进,是将压缩空气通过气水龙头、经双壁主动钻杆、双壁钻杆的内管与外管之间的环状间隙送到气水混合器后进入内管,这时压气膨胀,液气混合,形成一种密度小于液体密度的液气混合物,由于气体不断进入钻井液,产生气举作用,使得管内的液气混合物同井内的钻井液之间产生压差,从而将气、液、固三相流以较高的速度带出孔外,流经震动筛,排入沉淀池。

经过沉淀的钻井液再流回井内,经井底进入钻杆内,补充钻井液消耗的空间,这样不断循环形成了连续钻进的过程。

气举反循环钻进具有排屑能力强、钻进效率高、钻头寿命长、成井质量好、辅助时间少和劳动强度低等优点,所以在地热井钻探施工中采用优势很大。

气举反循环的输水管路,一般均没有断面收缩,排渣条件比较有利,由于钻杆内的冲洗液上升流速与钻杆内外液柱的密度差有关,因此当井深增大后,只要相应增加供气压力和供气量,钻进仍能保持较高的效率。

一般钻进深度大的孔以及大直径的孔均采用气举反循环钻进工艺。

钻进工作原理如图1所示。

气举反循环钻进工艺特点:1、沉渣厚度大大减小,提高孔壁质量,优化孔壁结构。

地热井成孔质量,取决于孔壁泥浆和岩屑挂壁程度,气举反循环与常规钻进相比,钻进过程中形成的泥皮较薄,孔底沉渣清除较为彻底,其钻进过程也就是洗井过程,防止了泥浆对孔壁及裂隙的堵塞,从而大大提高了地热井的成孔质量。

2、清渣速度快,缩短工期。

采用气举反循环法施工时,能提高了劳动生产率,加快设备周转周期,直接缩短了施工工期。

3、清渣速度快,泥浆排放量减少,减少环境污染。

图1 气举反循环钻进工艺工作原理在我院长期的施工过程中,气举反循环钻进工艺一直得到很好的应用。

2009年在临沂市汤头镇前期打出十几个废井的前提下,我院应用气举反循环施工工艺成功打出一眼高质量地热井,水温52?,水3量480m/d,本次施工为该地区地热资源的开发利用打开了先河,临沂市电视台对该项目进行了专门的报道。

钻孔灌注桩气举反循环清孔工艺[摘要]:钻孔灌注桩因机具设备简便、施工方便,成孔质量可靠,施工费用低等原因,被广泛地应用于高层建筑、公路桥梁等工程的基础工程。

钻孔灌注桩沉渣的清理是控制桩身质量的关键,传统的钻孔灌注桩施工为正循环钻进、正或反循环清孔成孔工艺,而近几年在浙江一带出现钻孔灌注桩气举反循环清孔工艺,其清孔效果远好于一般清孔工艺。

本文就此介绍气举反循环清孔工艺的运用,并比较对工程监理质量以及经济效益带来的影响。

[关键词]:钻孔灌注桩、气举反循环、二次清孔一、钻孔灌注桩工艺:传统的钻孔灌注桩多采用回转钻成孔灌注桩、潜水电钻成孔灌注桩。

成孔前先安装钢板护筒,以作保护孔口、定位导向、维护泥浆面、防止塌方用。

钻机就位后开始钻孔,钻孔时电机带动导管、导管根部钻头旋转,破坏土层结构,形成钻渣。

钻孔应采用泥浆护壁措施,防止塌孔。

现场须设置泥浆池,泥浆通过泥浆泵吸入导管,从导管底部排出,带动钻渣向上从桩孔中溢出,再排入沉淀池。

钻孔施工至设计标高时,立即进行第一次清孔。

第一次清孔时,一般采用循环换浆法,反复用泥浆循环清孔,清空过程中必须及时补充泥浆,并保持浆面稳定。

孔中土颗粒、岩石屑等钻渣随浆液溢出孔外,以达到第一次清理沉渣目的。

清渣完成后,安装钢筋笼,在浇筑砼前须进行第二次清孔。

第一次清孔属于正循环清孔方法,本文主要探讨第二次清孔工艺。

二、正、反循环清孔工艺介绍:1、正循环清孔工艺第二次正循环清孔采用循环灌浆法,让钻头在原位继续转动,通过导管注入清水,控制泥浆密度在10KN/m3以下;对于孔壁土层性能差、不稳定的则注入泥浆(泥浆密度11.5~12.5KN/M3)。

注入冲洗液携带钻渣后进入钻杆与孔壁形成的环闭空间上返,排出桩孔以外,以达到沉渣清理效果。

简单的说,正循化清孔的定义就是沉渣从导管外溢出的清渣工艺。

2、反循环清孔工艺从前文所述、顾名思义,反循环清孔的定义就是沉渣从导管内排出的清渣工艺。

反循环清孔工艺有多种,一般有泵吸法、空气吸泥机法等种。

钻孔灌注桩气举反循环清孔工艺[摘要]:钻孔灌注桩因机具设备简便、施工方便,成孔质量可靠,施工费用低等原因,被广泛地应用于高层建筑、公路桥梁等工程的基础工程。

钻孔灌注桩沉渣的清理是控制桩身质量的关键,传统的钻孔灌注桩施工为正循环钻进、正或反循环清孔成孔工艺,而近几年在浙江一带出现钻孔灌注桩气举反循环清孔工艺,其清孔效果远好于一般清孔工艺。

本文就此介绍气举反循环清孔工艺的运用,并比较对工程质量以及经济效益带来的影响。

[关键词]:钻孔灌注桩气举反循环二次清孔一、钻孔灌注桩工艺:传统的钻孔灌注桩多采用回转钻成孔灌注桩、潜水电钻成孔灌注桩。

成孔前先安装钢板护筒,以作保护孔口、定位导向、维护泥浆面、防止塌方用。

钻机就位后开始钻孔,钻孔时电机带动导管、导管根部钻头旋转,破坏土层结构,形成钻渣。

钻孔应采用泥浆护壁措施,防止塌孔。

现场须设置泥浆池,泥浆通过泥浆泵吸入导管,从导管底部排出,带动钻渣向上从桩孔中溢出,再排入沉淀池。

钻孔施工至设计标高时,立即进行第一次清孔。

第一次清孔时,一般采用循环换浆法,反复用泥浆循环清孔,清空过程中必须及时补充泥浆,并保持浆面稳定。

孔中土颗粒、岩石屑等钻渣随浆液溢出孔外,以达到第一次清理沉渣目的。

清渣完成后,安装钢筋笼,在浇筑砼前须进行第二次清孔。

第一次清孔属于正循环清孔方法,本文主要探讨第二次清孔工艺。

二、正、反循环清孔工艺介绍:1、正循环清孔工艺第二次正循环清孔采用循环灌浆法,让钻头在原位继续转动,通过导管注入清水,控制泥浆密度在10KN/m3以下;对于孔壁土层性能差、不稳定的则注入泥浆(泥浆密度11.5~12.5KN/M3)。

注入冲洗液携带钻渣后进入钻杆与孔壁形成的环闭空间上返,排出桩孔以外,以达到沉渣清理效果。

简单的说,正循化清孔的定义就是沉渣从导管外溢出的清渣工艺。

2、反循环清孔工艺从前文所述、顾名思义,反循环清孔的定义就是沉渣从导管内排出的清渣工艺。

反循环清孔工艺有多种,一般有泵吸法、空气吸泥机法等种。

反气举原理一、什么是反气举原理?反气举原理的定义反气举原理是指一种物理现象,即在气体传热过程中,热量从低温区传递到高温区,违背了热力学第二定律的原则。

这一原理被广泛应用于热泵、制冷系统以及热能利用领域。

热力学第二定律的基本原理热力学第二定律是能量流动的基本规律。

根据热力学第二定律,自然界中热量只能从高温区向低温区传递,从而使得熵增加。

反气举原理的出现就是对这一定律的一种违背。

二、反气举原理的应用1. 热泵系统热泵系统是利用反气举原理实现加热和制冷的一种方法。

通过将热量从低温区移动到高温区,热泵系统可以实现加热和制冷的功能。

这一技术被广泛应用于家庭供暖、空调系统以及工业生产中。

2. 制冷系统反气举原理在制冷系统中也起到了重要的作用。

制冷系统利用反气举原理将热量从低温区抽取出来,使其蒸发成气体,然后将气体压缩并冷却,最后释放到高温区。

这一循环过程使得制冷系统能够达到冷却的效果。

3. 热能利用反气举原理还被应用于热能利用领域。

通过将低温废热转化为高温热量,反气举原理可以实现热能的回收和利用。

例如,在电厂中,废气中的热量可以通过反气举原理转化为有用的热能,从而提高能源利用效率。

三、反气举原理的机理1. 分子热运动反气举原理的机理与分子的热运动有关。

分子在热运动中具有一定的能量,并且会随机碰撞,从而传递热量。

在低温区,分子的热运动速度较慢,能量较低;而在高温区,分子的热运动速度较快,能量较高。

2. 热量传递根据分子热运动的特点,热量会由低温区向高温区传递。

这是因为在碰撞过程中,高温区的分子会将一部分能量传递给低温区的分子,使得整个系统的能量平衡。

这种热量的传递方式违背了热力学第二定律,即反气举原理的基本原理。

四、反气举原理的优势和挑战1. 优势•提高能源利用效率:通过利用反气举原理,热泵系统和制冷系统可以将低温区的热量转化为高温区的热量,提高能源利用效率。

•减少能源消耗:利用反气举原理可以将低温废热转化为有用的热能,减少能源的浪费,从而降低能源消耗。

气举反循环在大口径钻孔中的应用摘要:钻井液从井筒环空流入,经钻头、钻具内眼返出为反循环钻井。

反循环钻井分为气举反循环、泵吸反循环等。

气举反循环钻井技术具有减少钻井液漏失、保护油气层、岩样清晰、排渣能力强等优点。

利用气举反循环时对井底的抽吸作用,可以进行洗井、捞砂作业,由于减少了正循环时压实效应,液流在钻具内直接上返,避免了含砂洗井液进入地层,堵塞通道,可以有效的保护油气层及含水层等,并在大口径钻孔施工中得到了广泛应用。

关键词:反循环气液固三相流气举反循环是空压机压缩气体通过双层钻具在适当位置打入气体,在钻具内部形成气液固三相流体,并上返,构成气举作用,在钻杆内腔形成负压,在孔内液柱和大气压的作用下,孔壁与环状空间的冲洗液流向孔底,将钻头切削下来的钻渣带进钻杆内腔,再经过气举力排至地面沉淀池内;沉淀钻渣后,冲洗液流向孔内,形成反循环(图1为气举反循环)即:沉砂池—环空—钻头—钻具内水眼—水龙头—排液管线—沉砂池。

反循环与正循环的本质区别在于沉渣的冲洗、上返流速存在巨大差异,反循环冲洗液携带钻渣后迅速进入过水断面较小的钻杆内腔,可以获得比正循环高出数倍的上返速度。

根据钻探水力学原理,冲洗液在钻孔内的上返速度Va的1.2-1.3倍,即Va=(1.2-1.3)Vs。

反循环钻进钻渣在钻杆内运动,是形态各异的钻渣群在有限的空间作悬浮运动,钻渣颗粒要占据一定液体断面,在这种特定条件下可以采用长春地质学院在利延哥尔公式基础上进行实验给出的公式计算颗粒悬浮速度Vs计算公式为:Vs=3.1×k1×{ds×(rs-ra)/(k2×r2)}的1/2次方Vs-钻渣颗粒群悬浮速度(m/s)ds-颗粒群最大颗粒粒径(m)rs-钻渣颗粒的密度(kg/dm3)ra-冲洗液的密度(kg/dm3)k1-岩屑浓度系数;k1=0.9-1.1,浓度越大,k1越小;k2-岩屑颗粒系数,k2=1-1.1,球形颗粒为1,越不规则,k2的值越大。

气举反循环清孔一.前言气举反循环就是我国20世纪90年代引进推广的新技术,主要应用于成孔钻进与桩基清孔。

清孔就是钻孔灌注桩施工工艺中至关重要的一环,尤其对嵌岩桩而言,它直接影响端承力的发挥,在施工规范中也严格规定端承桩沉渣不得超过50mm ,有些工程甚至要求零沉渣控制。

钻孔灌注桩清孔的传统方法主要有旋挖钻机回钻清孔、正循环清孔、泵吸反循环清孔。

钻机回钻清孔速度快但清渣不彻底,不能满足沉渣要求;正循环清孔效率低,清渣不彻底;泵吸反循环清孔受泵的扬程限制,效率低。

当桩长长,孔径大,沉渣指标严格时,传统方法不能满足施工要求,而气举反循环清孔则弥补了传统清孔方法的不足之处,以影响深度深、清孔速度快、清渣彻底能满足沉渣要求,得到了很快的推广与应用。

本文主要针对气举反循环在钻孔灌注桩施工中清渣的应用展开讨论。

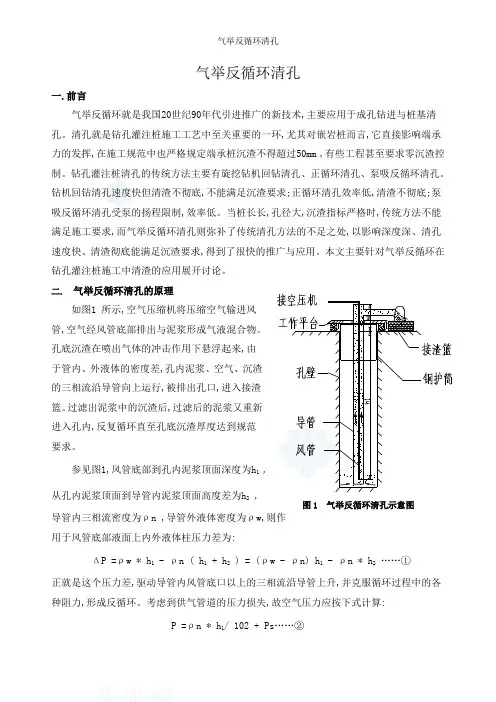

二. 气举反循环清孔的原理如图1 所示,空气压缩机将压缩空气输进风管,空气经风管底部排出与泥浆形成气液混合物。

孔底沉渣在喷出气体的冲击作用下悬浮起来,由于管内、外液体的密度差,孔内泥浆、空气、沉渣的三相流沿导管向上运行,被排出孔口,进入接渣篮。

过滤出泥浆中的沉渣后,过滤后的泥浆又重新进入孔内,反复循环直至孔底沉渣厚度达到规范要求。

参见图1,风管底部到孔内泥浆顶面深度为h1,从孔内泥浆顶面到导管内泥浆顶面高度差为h2,图1 气举反循环清孔示意图导管内三相流密度为ρn ,导管外液体密度为ρw,则作用于风管底部液面上内外液体柱压力差为:ΔP =ρw * h1 - ρn ( h1 + h2 ) = (ρw - ρn) h1 - ρn * h2……①正就是这个压力差,驱动导管内风管底口以上的三相流沿导管上升,并克服循环过程中的各种阻力,形成反循环。

考虑到供气管道的压力损失,故空气压力应按下式计算:P =ρn * h1/ 102 + Ps……②式中: P s 供气管道压力损失,一般取0、05~0、1 MPa。

由①式可以瞧出,管外泥浆密度ρw 与 h1、h2相对稳定的情况下,降低三相流的密度ρn (通过增大压气量实现) 将提高驱动气举反循环的压力差,因此送往孔内的空气流量与压力就是影响气举反循环排渣能力的重要参数;h1越大,h2越小则压力差越大,所以当孔内缺浆时不能形成反循环,应保持孔内泥浆面达到合适高度从而增大h1减小h2;ρw为三相流密度,当孔内泥浆固相所占比例较大时也不能形成反循环,只有在ρw相对小的情况下,增大ρw与ρn的差值才能提高清孔效率。

摘要钻孔灌注桩因机具设备简便、施工方便,成孔质量可靠,施工费用低等原因,被广泛地应用于高层建筑、公路桥梁等工程的基础工程。

钻孔灌注桩沉渣的清理是控制桩身质量的关键,传统的钻孔灌注桩施工为正循环钻进、正或反循环清孔成孔工艺,而近几年在浙江一带出现钻孔灌注桩气举反循环清孔工艺,其清孔效果远好于一般清孔工艺。

本文就此介绍气举反循环清孔工艺的运用,并比较对工程质量以及经济效益带来的影响。

关键词——钻孔灌注桩气举反循环二次清孔一、钻孔灌注桩工艺传统的钻孔灌注桩多采用回转钻成孔灌注桩、潜水电钻成孔灌注桩。

成孔前先安装钢板护筒,以作保护孔口、定位导向、维护泥浆面、防止塌方用。

钻机就位后开始钻孔,钻孔时电机带动导管、导管根部钻头旋转,破坏土层结构,形成钻渣。

钻孔应采用泥浆护壁措施,防止塌孔。

现场须设置泥浆池,泥浆通过泥浆泵吸入导管,从导管底部排出,带动钻渣向上从桩孔中溢出,再排入沉淀池。

钻孔施工至设计标高时,立即进行第一次清孔。

第一次清孔时,一般采用循环换浆法,反复用泥浆循环清孔,清空过程中必须及时补充泥浆,并保持浆面稳定。

孔中土颗粒、岩石屑等钻渣随浆液溢出孔外,以达到第一次清理沉渣目的。

清渣完成后,安装钢筋笼,在浇筑砼前须进行第二次清孔。

第一次清孔属于正循环清孔方法,本文主要探讨第二次清孔工艺。

二、正、反循环清孔工艺介绍1、正循环清孔工艺第二次正循环清孔采用循环灌浆法,让钻头在原位继续转动,通过导管注入清水,控制泥浆密度在10kN/m3以下;对于孔壁土层性能差、不稳定的则注入泥浆(泥浆密度11.5~12.5kN/M3)。

注入冲洗液携带钻渣后进入钻杆与孔壁形成的环闭空间上返,排出桩孔以外,以达到沉渣清理效果。

简单的说,正循化清孔的定义就是沉渣从导管外溢出的清渣工艺。

2、反循环清孔工艺从前文所述、顾名思义,反循环清孔的定义就是沉渣从导管内排出的清渣工艺。

反循环清孔工艺有多种,一般有泵吸法、空气吸泥机法等种。

近年来出现的气举反循环法相对工艺更为简单,清孔效果明显,推广较快。

气举反循环清孔工艺在铜陵长江大桥的应用摘要:钻孔灌注桩因机具设备简便、施工方便,成孔质量可靠,施工费用低等原因,被广泛地应用于高层建筑、公路桥梁等工程的基础工程。

钻孔灌注桩沉渣的清理是控制桩身质量的关键,传统的钻孔灌注桩施工为正循环钻进、正或反循环清孔成孔工艺,而近几年的钻孔灌注桩气举反循环清孔工艺,其清孔效果远好于一般清孔工艺。

本文就此介绍气举反循环配合旋挖钻机清孔工艺在铜陵长江大桥的运用。

关键词:气举反循环工艺钻孔灌注桩二次清孔铜陵长江大桥1概述1.1工程概况合福铁路铜陵长江大桥北岸引桥全长7198.064m,位于安徽省无为县境内,由北岸公铁合建段引桥、北岸铁路引桥和北引桥三部分组成。

其中,n1~n21号墩为公铁合建段,长764.684m,共21个桥墩;n22~n105号墩为北岸铁路引桥,长2862.72m,共84个桥墩;1058~1191号墩为北引桥,长4334.575m,共134个桥墩。

基础均采用水下c30钢筋混凝土灌注桩群桩基础,基桩按摩擦桩设计。

其中北岸公铁合建段引桥基桩直径为ф1.5m,设计桩长51.0~74.0m,共546根。

北岸铁路引桥基桩直径为ф1.0m、ф1.25m、ф1.5m,设计桩长43.0~55.0m,共891根(其中ф1.0m 215根、ф1.25m 628根、ф1.5m 48根)。

北引桥基桩直径为ф1.00m,设计桩长43.5~54.5m,共1092根。

1.2地质概况场区第四系覆盖层主要为全新统、更新统河流冲积相、湖沼相地层三大层。

第①大层为全新统新近堆积的填筑土及河槽表层最新沉积的粉、细砂层;第②大层为全新统河流冲积~湖沼相沉积的流塑状淤泥质粉质黏土、软塑状粉质黏土及中密状粉、细、中、粗、砾砂;第③大层以中更新统河流冲积的密实状砾砂、细圆砾土为主,夹粉、细、中砂,在铜陵岸局部地段分布少量湖沼相沉积的硬塑状粉质黏土。

覆盖层厚度变化较大,两岸、滩地处较厚,厚39.5~91.3m;河床段相对较薄,约33.4~66.9m。

气举反循环简介一、气举反循环的力学原理1.正、反循环反循环指的是泥浆在桩孔和导管中循环的一种方式,与之对应的是泥浆正循环。

如下图所示,泥浆由孔口补给,由导管排出的方式属于反循环,反之为正循环。

两者的区别在于:1.当泥浆循环流量相同时,通过导管(桩孔)返上浆液的速度不同,携带钻渣的能力差别很大。

2.反循环对浆液的抽吸作用产生负压,对孔壁稳定性有不良影响。

而正循环对孔壁产生正压。

由于反循环在导管中排浆速度大,携渣能力强,常被用作孔底清渣或者塌孔清渣。

目前常见的是气举反循环清渣,该工艺在采矿、采油等行业应用广泛,对气举反循环压力、流量、风管布置等内容都有深入的研究。

2.力学分析高压气体喷出风管后与泥浆混合,分散在导管内形成许多(密度小)气泡,这些气泡受到泥浆向上的浮力并带动泥浆(粘滞力)向上运动,并且在上升过程中压力降低,体积增大。

因此在气液混合段下方形成负压,由该段下部的泥浆不断补充,孔底沉渣在泥浆运动的带动下进入导管,随泥浆排出孔外,形成一个连续稳定的运动过程。

3.参数设置1)导管底部距孔底距离L4保持在0.5~1.5米。

当孔底泥浆密度、粘度较大,循环启动可先适当增大L4,等循环顺畅时再下放至正常距离。

2)气体压力基本与风管出口端的泥浆压力相等,即A,但是由于气体具有一定的初速度,因此L3距离不能小于3~4米,防止部分气体冲出导管。

3)L2的长度决定了风管气体压力的大小(原因:不带储气罐的空压机提供的气体压力与外部荷载压力相等),为保证气体的压力和流量,L2的长度宜大于(L2+L3)的2/3,同时小于空压机最大额定压力水柱深度。

(在郑州埋钻事故中发现,当L2大于某一深度后,泥浆循环量与L2无关)4)尽量减小L1高度,减小泥浆输送距离和损耗。

5)孔深80米以上,空压机额定压力宜大于等于0.8MPa,孔深50~80米,额定压力宜大于0.5 MPa;额定流量8m3/min。

二、气举反循环设备配置清单1.空气压缩机:空气压力0.5~0.8MP,进气量8~20m3/h,气举反循环所需要进气管最大深度约为40米,因此空气压力一般在0.5 MP。

反循环钻井【摘 要】 钻井液从井筒环空流入,经钻头、钻具内眼返出为反循环钻井。

反循环钻井技术具有减少地层漏失、保护油气层、岩样代表清晰等优点。

反循环钻井分为气举反循环、空气反循环、泵吸反循环等。

气举反循环钻井技术从装备上需要空气压缩机、储气罐、气盒子、双壁钻具、混气器、反循环钻头等,现场利用原钻机连接上述设备进行作业,应用结束拆走设备后不影响正常钻井作业,利用反循环钻井原理,进行了捞砂工艺的研究及工具的研制。

通过试验及现场应用,设备配套实用,漏层连续钻进400余米,效果良好。

1 气举反循环钻井概述气举反循环钻井,是将压缩空气通过气水龙头或其它注气接头(气盒子),注入双层钻具内管与外管的环空,气体流到双层钻杆底部,经混气器处喷入内管,形成无数小气泡,气泡一面沿内管迅速上升,一面膨胀,其所产生的膨胀功变为水的位能,推动液体流动;压缩空气不断进入内管,在混合器上部形成低比重的气液混合液,钻杆外和混气器下部是比重大的钻井液。

如图1所示,h 1为钻具内混合钻井液高度,密度为ρ1;h 2为钻具内未混合的钻井液高度,密度为ρ2;H 为环空钻井液高度,密度为ρ,由于ρg H >ρ1g h 1+ρ2g h 2,环空钻井液进入钻具水眼内,形成反循环流动,并把井底岩屑连续不断的带到地表,排入沉砂池。

沉淀后的泥浆再注入井眼内,如此不断循环形成连续钻进过程。

钻井液循环流程见图2:沉砂池—环空—钻头—钻具内水眼—混气器(与注入空气混合)—双壁钻具内水眼—水龙带—排液管线—沉砂池。

优点及用途(1)能实现地质捞砂目的气举反循环钻井液流在钻具内直接上返,携带岩屑能力强,岩样清晰,在漏失地层钻进时能实现捞砂等地质目的。

(2)提高漏层钻井效率气举反循环钻井时,钻头处的钻井液对井底产生抽汲作用,岩屑被及时带走,减少压实效应,在漏层钻井时,可减少岩屑重复破碎、能提高机械钻速,增加钻井效率。

(3)可减少或消除钻井液的漏失,保护储层由于反循环钻井时环空压耗小,作用于地层的压力小,所以在易漏地层钻进时,可减少或消除钻井液的漏失,保护储层,并节约大量钻井液材消耗。

反气举,提升鱼缸过滤效果一大利器反气举过滤桶反气举的原理:气由气泵提供,气泵石放在反气举的底端,气流从下往上,水流则从上往下,这样有利于水与氧的融合,提高硝化菌的硝化效率,也因水与气是反向流动,因此叫反气举,它与气举的区别也就在于此。

(气举是上口低于水面,并且不接收上滤下水,而利用气体自然上升带动水流向上,底部是入水孔。

)反气举的特点:反气举底部是出水口。

反气举一般放置在上滤的出水口下方,接受上滤的下落出水。

而且反气举一般是较大敞口,它的上端高于水面。

这样上滤的出水便全都流入反气举,水流带有一定压力(因为开口高于水面)从反气举下端出水口流出。

这样玻璃环可以同时被下降水流和上升气泡影响。

对比普通气举,反气举不仅多了对流,而且其内部水流远远大于普通气举。

所以对于培养硝化细菌,反气举无疑强于普通气举,甚至有鱼友反应,使用反气举的效果,要好于滤桶。

很多人看完上面的说明还是会问一句,反气举是什么?对于我个人的观点来看,反气举不应该是一个器材名称。

它应该是一项技术的名词才对。

因为只要我们在过滤底下放气石并供气,无论是底滤还是侧滤或者上滤都能让过滤得到反气的效果。

但是大众已经把这名词当作一个过滤器材,我也没必要刻意的强调什么。

关于反气举,如果让我简单的说明,它就是一个过滤桶,并且这个过滤桶配合上滤串联使用。

桶底多了一个气石让气泵打气。

无论结构怎么样,原理是一样的,水流向下气泡向上。

这就是反气举。

反气举到底有没有效果?很多人增加反气举的动机都是因为自带的上滤过滤效果不给力,想增强过滤效果其实可以通过提升滤材的质量或者数量这两条途径达到。

而很多人加完反气举都会有明显的过滤效果提升。

然后很多人就把这东西神化了。

从理性的角度分析。

原本的鱼缸只有一个上滤在工作,而增加一个桶装满滤材,意味着你的过滤滤材更多了,过滤效果自然有提升。

就算你不加反气举,只要有办法增加更多的滤材参与过滤,效果都会比原来的配方有所提升。

反气举的分类1、缸内反气举:这是最常见到的使用方式,就是在原有鱼缸上滤下面增加一个过滤桶,装满滤材,桶底放气石,出水口在桶底旁边。

气举反循环简介

一、气举反循环的力学原理

1.正、反循环

反循环指的是泥浆在桩孔和导管中循环的一种方式,与之对应的是泥浆正循环。

如下图所示,泥浆由孔口补给,由导管排出的方式属于反循环,反之为正循环。

两者的区别在于:1.当泥浆循环流量相同时,通过导管(桩孔)返上浆液的速度不同,携带钻渣的能力差别很大。

2.反循环对浆液的抽吸作用产生负压,对孔壁稳定性有不良影响。

而正循环对孔壁产生正压。

由于反循环在导管中排浆速度大,携渣能力强,常被用作孔底清渣或者塌孔清渣。

目前常见的是气举反循环清渣,该工艺在采矿、采油等行业应用广泛,对气举反循环压力、流量、风管布置等内容都有

深入的研究。

2.力学分析

高压气体喷出风管后与泥浆混合,分散在导管内形成许多(密度小)气泡,这些气泡受到泥浆向上的浮力并带动泥浆(粘滞力)向上运动,并且在上升过程中压力降低,体积增大。

因此在气液混合段下方形成负压,由该段下部的泥浆不断补充,孔底沉渣在泥浆运动的带动下进入导管,随泥浆排出孔外,形成一个连续稳定的运动过程。

3.参数设置

1)导管底部距孔底距离L4保持在0.5~1.5米。

当孔底泥浆密度、粘

度较大,循环启动可先适当增大L4,等循环顺畅时再下放至正常距离。

2)气体压力基本与风管出口端的泥浆压力相等,即A,但是由于气

体具有一定的初速度,因此L3距离不能小于3~4米,防止部分气体冲出导管。

3)L2的长度决定了风管气体压力的大小(原因:不带储气罐的空压

机提供的气体压力与外部荷载压力相等),为保证气体的压力和流量,L2的长度宜大于(L2+L3)的2/3,同时小于空压机最大额定压力水柱深度。

(在郑州埋钻事故中发现,当L2大于某一深度后,泥浆循环量与L2无关)

4)尽量减小L1高度,减小泥浆输送距离和损耗。

5)孔深80米以上,空压机额定压力宜大于等于0.8MPa,孔深50~

80米,额定压力宜大于0.5 MPa;额定流量8m3/min。

二、气举反循环设备配置清单

1.空气压缩机:

空气压力0.5~0.8MP,进气量8~20m3/h,气举反循环所需要进气管最大深度约为40米,因此空气压力一般在0.5 MP。

对于导管直径较大的工程,进气量需要12 m3/h较为适宜。

如图1所示。

图1. 空气压缩机图2. 进气管

2.高压空气胶管:

联接空压机和进气管,公称直径3~5cm,长度视实际情况而定,大于8米为宜。

3. 气体流量调节阀

用于调节高压空气进气量,进而调节空气与泥浆混合程度及泥浆运动状态。

4. 进气管及接头法兰

公称直径3~5cm的镀锌钢管。

下端管口封闭,开花孔便于气体与泥浆充分混合。

如图2所示。

5. 导管:

与正循环配置相同。

6. 导管变径接头

导管接头上包含进气管接口、出浆口,其中出浆口方向应该弧形过渡,防止出现直角或者锐角过渡,这样会大大增加出浆的阻力。

如下图所示。

7. 导管支架

与正循环配置相同。

8. 钢丝绳

与正循环配置相同。

9. 25吨吊车

与正循环配置相同。

10. 电焊气割

与正循环配置相同。