滚子链传动的设计计算Word

- 格式:doc

- 大小:360.50 KB

- 文档页数:6

滚子链传动的设计计算(经典设计步骤)1、已知条件和设计内容设计链传动的已知条件包括:链传动的工作条件、传动位置与总体尺寸限制,所需传递的功率P,主动链轮转速n1,从动链轮转速n2或传动比i。

设计内容包括:确定链条的型号、链节数Lp和排数,链轮齿数Z1、Z2以及链轮的结构、材料和几何尺寸,链传动的中心距a、压轴力Fp、润滑方式和张紧装置等。

2、设计步骤和方法(1)选择链轮的齿数z1、z2和确定传动比i一般链轮齿数在17~114之间。

传动比按下式计算i =z2/z1(2)计算当量的单排链的计算功率Pca.根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传递的功率修正为当量的单排链的计算功率Pca =K A*K Z*P/Kp式中:K A——工况系数,见表1K Z——主动链轮齿数系数,见图1Kp——多排链系数,双排链时Kp=1.75,三排链时Kp=2.5P——传递的功率,KW(千瓦)。

表1 工况系数KA从动机械特性 主动轮机械特性平稳运动 轻微冲击 中等冲击 平稳运动 1.0 1.1 1.3 轻微冲击 1.4 1.5 1.7 中等冲击1.81.92.1图1 主动链轮齿数系数KZ(3)确定链条型号和节距p链条型号根据当量的单排链的计算功率Pca 和主动链轮转速n1由图2得到。

然后由表2确定链条节距p。

图2 A系列、单排滚子链额定功率曲线表2 滚子链规格和主要参数(4)计算链节数和中心距初定中心距a0=(30~50)p,按下式计算链节数Lp0Lp0=(2*a0/p)+(z1+z2)/2+(p/a0)*[(z2-z1)/2π]^2为了避免使用过渡链节,应将计算出来的链节数Lp0圆整为偶数Lp。

链传动的最大中心距为:a=f1*p*[2Lp-(z1+z2)]式中,f1为中心距计算系数,见表3表3 中心距计算系数f1(5)计算链速v,确定润滑方式平均链速按下式计算v=(z1*n1*p)/(60*1000)=(z2*n2*p)/(60*1000)根据链速v,选择合适的润滑方式。

滚子链传动的设计计算 -工程2019-01-01一、失效形式和额定功率链传动的失效形式有链的疲劳破环、链条铰链的磨损、链条铰链的胶合以及链条的静力拉断,。

右图示为润滑良好的单排链的额定功率曲线图。

由图可见,在中等速度的链传动中,链传动的承载能力主要取决于链板的疲劳强度;随着链轮转速的增高,链传动的多边形效应增大,传动能力主要取决于滚子和套筒的冲击疲劳强度,转速越高,传动能力就越低,并会出现铰链胶合现象,使链条迅速失效。

二、A系列滚子链的额定功率曲线滚子链额定功率曲线1-由链板疲劳强度限定;2-由滚子、套筒冲击疲劳强度限定;3-由销轴和套筒胶合限定上图所示为A系列滚子链的额定功率曲线,它是在标准实验条件下得出的,设计时可根据小链轮的转速n1从图中查出这种型号的链条允许传递的额定功率P0,额定功率曲线适合于链速v>0.6m/s的场合。

滚子链的额定功率曲线是在以下标准实验条件下得出的:1.两链轮安装在水平轴上,两链轮共面;2.小链轮齿数z1=19;3.链长Lp=100节;4.载荷平稳;5.按推荐的方式润滑;6.能连续15000h满负荷运转;7.链条因磨损引起的相对伸长量不超过3%。

当链传动的实际工作条件与标准实验条件不符时,应引入小链轮齿数系数Kz、链长系数KL、多排链系数KP和工作情况系数KA进行修正。

额定功率曲线是在推荐的润滑方式下得到的,当不能满足推荐的润滑方式时,应降低额定功率P0。

当不能按照推荐的方式润滑时,功率曲线中的功率P0应降低到下列数值:1、当v≤1.5m/s,润滑不良时,允许传递的功率应降低至(0.3~0.6)P0;无润滑时,功率应降至0.15P0(寿命不能保证15000h)2、当1.5m/s<v<7m/s,润滑不良时,允许传递的功率应降低至(0.15~0.3)P0;3、当v>7m/s,润滑不良时,则传动不可靠,不宜采用。

当要求的实际工作寿命低于15000h时,可按有限寿命进行设计。

滚子链传动的设计与计算摘要链传动是通过链条将具有特殊齿形的主动链轮的运动和动力传递到具有特殊齿形的从动链轮的一种传动方式。

主要适用于要求工作要求可靠,两轴相距比较远,不适合采用齿轮传动,需要平均传动比准确但不需要瞬时传动比准确的场合.它可以用于工作条件恶劣的场合,广泛应用于建筑机械、农业机械、石油机械、起重、采矿、金属加工机床、摩托车、自行车等.链传动有很多优点,与带传动相比,它无弹性滑动和打滑现象,平均传动比准确,工作可靠,效率高;传递功率大,过载能力强,在相同工况下的传动尺寸小,能在高温、潮湿、多尘等恶劣的场合下工作。

本毕业设计是在韩国东洋链条贩卖株式会社杭州办事处进行的.主要设计资料及进行的绘图都是在该公司完成的。

首先介绍了链条的种类以及链传动的运动特性,其次根据实际工程机械出现的问题,查阅机械设计手册,进行滚子链传动的设计,并检验链速,压轴力等条件,核实是否满足实际条件,计算出具体的链条以及链轮的尺寸参数,并运用Autocad、caxa绘图软件,绘制相关的零件图和装配图,解决工程实际输送问题.关键词:滚子链传动链条链轮设计Design of Roller Chain Drives and CalculationStudent: Huang haijie Advisor: Dr. Qiang LiSchool of Mechanical and Automotive EngineeringZhejiang University of Science and TechnologyAbstractChain of transmission is through the chain which have a special tooth movement and the active power transmission sprocket to the driven sprocket tooth with a special kind of drive。

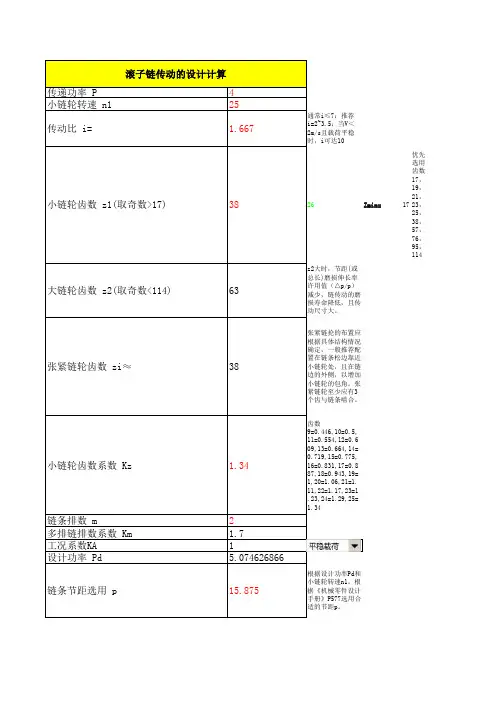

传递功率 P4小链轮转速 n125传动比 i= 1.667通常i≤7;推荐i=2~3.5;当V<2m/s且载荷平稳时,i可达10小链轮齿数 z1(取奇数>17)3826Zmin=17优先选用齿数17,19,21,23,25,38,57,76,95,114大链轮齿数 z2(取奇数<114)63z2大时,节距(或总长)磨损伸长率许用值(△p/p)减少,链传动的磨损寿命降低,且传动尺寸大。

张紧链轮齿数 zi≈38张紧链抡的布置应根据具体结构情况确定,一般推荐配置在链条松边靠近小链轮处,且在链边的外侧,以增加小链轮的包角。

张紧链轮至少应有3个齿与链条啮合。

小链轮齿数系数 Kz 1.34齿数9=0.446,10=0.5, 11=0.554,12=0.6 09,13=0.664,14= 0.719,15=0.775, 16=0.831,17=0.8 87,18=0.943,19= 1,20=1.06,21=1. 11,22=1.17,23=1 .23,24=1.29,25= 1.34链条排数 m2多排链排数系数 Km 1.7工况系数KA1设计功率 Pd 5.074626866链条节距选用 p15.875根据设计功率Pd和小链轮转速n1。

根据《机械零件设计手册》P577选用合适的节距p。

滚子链传动的设计计算注:为使传动平稳、结构紧凑,特别在高速下,宜选用节距较小的链条,速度高、功率大时,可选用较小的多排链。

选用多排链时应注意传动对脏污和误差是比较敏感的。

验算小链轮轮觳孔径 dk≤dkmax32dkmax查《机械零件设计手册》P580大轮孔径 dk230初定中心距 a0(一般取a0max)1524a0max=35*p1524a0min=321.77355可保持小链轮上的包角不小于120°,且大小链轮不会相碰。

系数c115.83143494a0p(以节数表示的中心距初定值)96链长节数 Lp(圆整取偶数)288242.664911链条长度 L(m) 4.572系数c2237.5理论中心距 a1884.097449△a 5.652292347实际中心距 a'1878链速 v (m/s)0.251354167有效圆周力 Ft15913.80025作用于轴上的拉力 FQ19096.5603润滑方式(P581)小轮 z1大轮 z2链号p dr 链轮齿数384205B85节距 p15.87515.87506B9.525 6.35滚子外径 dr10.1610.1608A12.77.92排距 pt16.5916.5908B12.78.51小轮孔径 dk13210A15.87510.16大轮孔径 dk23010B15.87510.16链轮分度圆直径 d192.2393537212.431154滚子链链轮的基本参数和主要尺寸3R GBT 1244 -1985ri平稳载荷1中等冲击严重冲击水平传动和倾斜传1动接近垂直的传动。

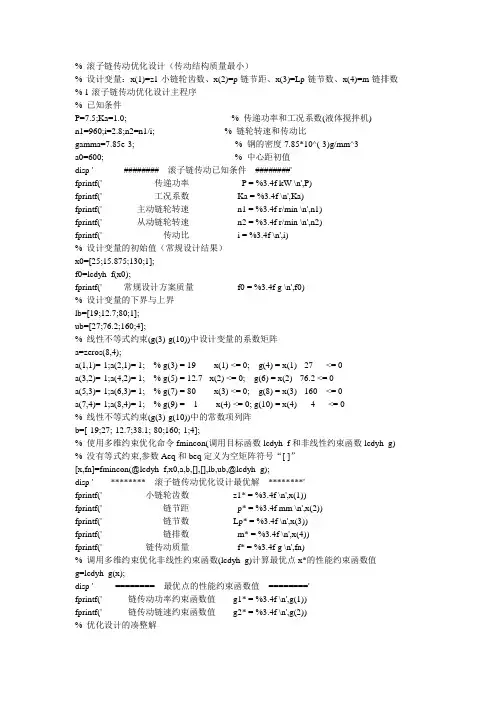

% 滚子链传动优化设计(传动结构质量最小)% 设计变量:x(1)=z1-小链轮齿数、x(2)=p-链节距、x(3)=Lp-链节数、x(4)=m-链排数% 1-滚子链传动优化设计主程序% 已知条件P=7.5;Ka=1.0; % 传递功率和工况系数(液体搅拌机)n1=960;i=2.8;n2=n1/i; % 链轮转速和传动比gamma=7.85e-3; % 钢的密度7.85*10^(-3)g/mm^3a0=600; % 中心距初值disp ' ######## 滚子链传动已知条件########'fprintf(' 传递功率P = %3.4f kW \n',P)fprintf(' 工况系数Ka = %3.4f \n',Ka)fprintf(' 主动链轮转速n1 = %3.4f r/min \n',n1)fprintf(' 从动链轮转速n2 = %3.4f r/min \n',n2)fprintf(' 传动比i = %3.4f \n',i)% 设计变量的初始值(常规设计结果)x0=[25;15.875;130;1];f0=lcdyh_f(x0);fprintf(' 常规设计方案质量f0 = %3.4f g \n',f0)% 设计变量的下界与上界lb=[19;12.7;80;1];ub=[27;76.2;160;4];% 线性不等式约束(g(3)-g(10))中设计变量的系数矩阵a=zeros(8,4);a(1,1)=-1;a(2,1)= 1; % g(3) = 19 - x(1) <= 0; g(4) = x(1) - 27 <= 0a(3,2)=-1;a(4,2)= 1; % g(5) = 12.7 - x(2) <= 0; g(6) = x(2) - 76.2 <= 0a(5,3)=-1;a(6,3)= 1; % g(7) = 80 - x(3) <= 0; g(8) = x(3) - 160 <= 0a(7,4)=-1;a(8,4)= 1; % g(9) = 1 - x(4) <= 0; g(10) = x(4) - 4 <= 0% 线性不等式约束(g(3)-g(10))中的常数项列阵b=[-19;27;-12.7;38.1;-80;160;-1;4];% 使用多维约束优化命令fmincon(调用目标函数lcdyh_f和非线性约束函数lcdyh_g) % 没有等式约束,参数Aeq和beq定义为空矩阵符号“[ ]”[x,fn]=fmincon(@lcdyh_f,x0,a,b,[],[],lb,ub,@lcdyh_g);disp ' ******** 滚子链传动优化设计最优解********'fprintf(' 小链轮齿数z1* = %3.4f \n',x(1))fprintf(' 链节距p* = %3.4f mm \n',x(2))fprintf(' 链节数Lp* = %3.4f \n',x(3))fprintf(' 链排数m* = %3.4f \n',x(4))fprintf(' 链传动质量f* = %3.4f g \n',fn)% 调用多维约束优化非线性约束函数(lcdyh_g)计算最优点x*的性能约束函数值g=lcdyh_g(x);disp ' ======== 最优点的性能约束函数值========'fprintf(' 链传动功率约束函数值g1* = %3.4f \n',g(1))fprintf(' 链传动链速约束函数值g2* = %3.4f \n',g(2))% 优化设计的凑整解zj=mod(x(1),2);if zj==1z1=x(1); % 小链轮齿数计算结果为奇数elsez1=round(x(1)/2)*2+1; % 将小链轮齿数圆整为奇数endz2=fix(i*z1);z2o=mod(z2,2);if z2o==0;z2=z2+1;end % 将大链轮齿数圆整为奇数pt=[12.70 15.875 19.05 25.40 31.75 38.10 44.45 50.80 63.50 76.20];if x(2)<=pt(1)p=pt(1);elsefor j=1:10if x(2)>pt(j)p=pt(j+1); % 确定标准链节距endendend% 确定链节数Lp和链排数mLpj=mod(x(3),2);if Lpj==0Lp=x(3);elseLp=round(x(3)/2)*2; % 将链节数计算结果圆整为偶数endm=round(x(4)); % 链排数圆整为整数disp ' ######## 滚子链传动优化设计凑整解########'fprintf(' 小链轮齿数z1 = %3.4f \n',z1)fprintf(' 大链轮齿数z2 = %3.4f \n',z2)fprintf(' 链节距p = %3.4f mm \n',p)fprintf(' 链节数Lp = %3.4f \n',Lp)fprintf(' 链排数m = %3.4f \n',m)fz=lcdyh_f([z1 p Lp m]);fprintf(' 凑整设计方案质量fz = %3.4f g \n',fz)disp ' @@@@@@@@ 计算滚子链传动链速和几何尺寸@@@@@@@@' z12=(z1+z2)/2;z21=(z2-z1)/2;a12=0.25*p*((Lp-z12)+sqrt((Lp-z12)^2-8*(z21/pi)^2)); % 传动中心距d1=p/sin(pi/z1); % 小链轮分度圆直径da1=p*(0.54+cot(pi/z1)); % 小链轮齿顶圆直径d2=p/sin(pi/z2); % 小链轮分度圆直径da2=p*(0.54+cot(pi/z2)); % 小链轮齿顶圆直径v=z1*n1*p/6e4; % 链速fprintf(' 链速v = %3.4f m/s \n',v)fprintf(' 传动中心距a12 = %3.4f mm \n',a12)fprintf(' 小链轮分度圆直径d1 = %3.4f mm \n',d1)fprintf(' 小链轮齿顶圆直径da1 = %3.4f mm \n',da1)fprintf(' 大链轮分度圆直径d2 = %3.4f mm \n',d2)fprintf(' 大链轮齿顶圆直径da2 = %3.4f mm \n',da2)% 2-滚子链传动优化设计的目标函数(lcdyh_f)function f=lcdyh_f(x);n1=960;i=2.8;n2=n1/i;gamma=7.85e-3;a0=600;q=0.0039*x(2)^1.9997; % 根据p与Q的列表数据拟合Lp0=2*a0/x(2)+x(1)*(1+i)/2+(x(1)*(i-1)/(2*pi))^2*(x(2)/a0);f1=q*Lp0*x(2)*x(4); % 链条质量b1=0.1999+0.6078*x(2); % 根据p与b1的列表数据拟合sinz=1/(sin(pi/x(1)))+1/(sin(pi/round(i*x(1))));f2=gamma*pi*b1*x(4)*x(2)^2*sinz; % 链轮质量f=f1+f2;% 3-滚子链传动优化设计的非线性不等式约束函数(lcdyh_g)function [g,ceq]=lcdyh_g(x);P=7.5;Ka=1.0;n1=960;P0=0.003*x(1)^1.08*n1^0.9*(x(2)/25.4)^(3-0.0028*x(2));Kz=(x(1)/19)^1.08; % 小链轮齿数系数Km=x(4)^0.84; % 多排链系数g(1)=Ka*P-P0*Kz*Km; % 传递功率约束函数g(2)=0.6*6e4-n1*x(1)*x(2); % 链速约束函数ceq=[];计算结果:######## 滚子链传动已知条件########传递功率P = 7.5000 kW工况系数Ka = 1.0000主动链轮转速n1 = 960.0000 r/min从动链轮转速n2 = 342.8571 r/min传动比i = 2.8000常规设计方案质量f0 = 3792.8555 g******** 滚子链传动优化设计最优解********小链轮齿数z1* = 24.1560链节距p* = 12.7000 mm链节数Lp* = 130.0000链排数m* = 1.0000链传动质量f* = 2053.6471 g======== 最优点的性能约束函数值========链传动功率约束函数值g1* = 0.0000链传动链速约束函数值g2* = -258510.2983######## 滚子链传动优化设计凑整解########小链轮齿数z1 = 25.0000大链轮齿数z2 = 71.0000链节距p = 12.7000 mm链节数Lp = 130.0000链排数m = 1.0000凑整设计方案质量fz = 2095.5076 g@@@@@@@@ 计算滚子链传动链速和几何尺寸@@@@@@@@ 链速v = 5.0800 m/s传动中心距a12 = 512.2620 mm小链轮分度圆直径d1 = 101.3299 mm小链轮齿顶圆直径da1 = 107.3889 mm大链轮分度圆直径d2 = 287.1137 mm大链轮齿顶圆直径da2 = 293.6907 mm。

第四节滚子链传动的设计计算链是标准件,因而链传动的设计计算主要是根据传动要求选择链的类型、决定链的型号、合理地选择参数、链轮设计、确定润滑方式等。

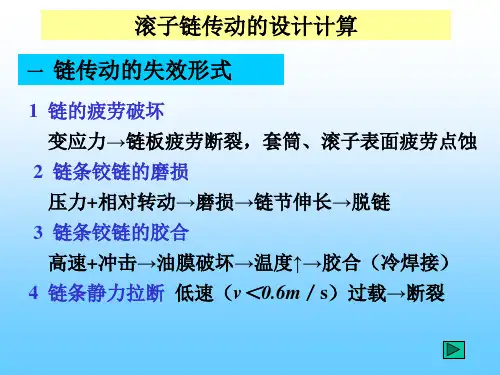

一、链运动的主要失效形式1.皎链磨损链节在进入和退出啮合时,相邻链节发生相对转动,因而在皎链的销轴与套筒间有相对转动动,引起磨损,使链的实际节距变长,啮合点沿链轮齿高方向外移。

当达到一定程度后,就会破坏链与链轮的正确啮合,导致跳齿或脱链,使传动失效。

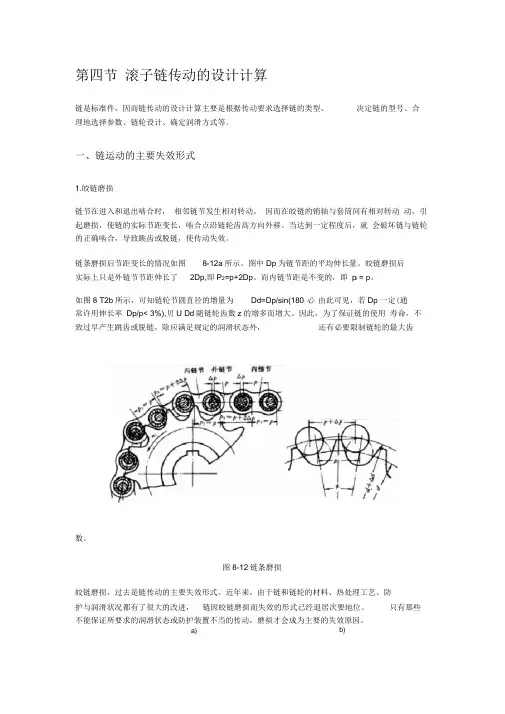

链条磨损后节距变长的情况如图8-12a所示。

图中Dp为链节距的平均伸长量。

皎链磨损后实际上只是外链节节距伸长了2Dp,即P2=p+2Dp。

而内链节距是不变的,即p i = p。

如图8 T2b所示,可知链轮节圆直径的增量为Dd=Dp/sin(180 心由此可见,若Dp 一定(通常许用伸长率Dp/p< 3%),贝U Dd随链轮齿数z的增多而增大。

因此,为了保证链的使用寿命,不致过早产生跳齿或脱链,除应满足规定的润滑状态外,还有必要限制链轮的最大齿数。

图8-12链条磨损皎链磨损,过去是链传动的主要失效形式。

近年来,由于链和链轮的材料、热处理工艺、防护与润滑状况都有了很大的改进,链因皎链磨损而失效的形式已经退居次要地位。

只有那些不能保证所要求的润滑状态或防护装置不当的传动,磨损才会成为主要的失效原因。

a)b)由于链在运转过程中所受载荷不断改变,因而链是在变应力状态 下工作的。

经过一定循环次数后,链的元件将产生疲劳破坏。

滚 子链在中、低速时,链板首先疲劳断裂;高速时,由于套筒或滚 子啮合时所受冲击载荷急剧增加,因而套筒或滚子先于链板产生 冲击疲劳破坏。

在润滑充分和设计、安装正确的条件下,疲劳强 度是决定链传动承载能力的主要因素。

3.皎链胶合皎链在进入主动轮和离开从动轮时, 都要承受较大的载荷和产生相对转动, 当链轮转速超过一定数值时,销轴与套筒之间的承载油膜破裂,使金属表面直接接触并产生很大的摩擦,由摩擦产生的热量足以使销轴和套筒胶合。

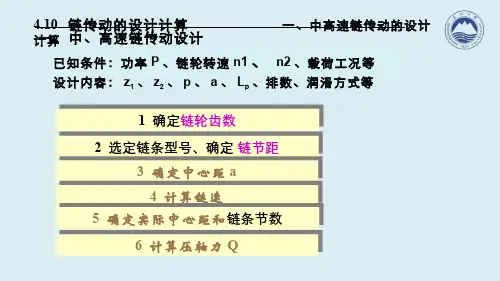

一、中、高速链传动设计已知条件:功率P 、链轮转速n1、 n2、载荷工况等设计内容:z 1、z 2、p 、a 、L p 、排数、润滑方式等计算 1 确定链轮齿数1 确定链轮齿数2 选定链条型号、确定 链节距2 选定链条型号、确定 链节距3 确定中心距a 3确定中心距a 4 计算链速4计算链速5 确定实际中心距和链条节数5 确定实际中心距和链条节数6 计算压轴力Q 6计算压轴力Q1 传动比ii 大,包角α1小,同时啮合齿少,磨损大,易脱链推荐:i=2~2.5(i max <7)2 链轮齿数z 1、z 2z 小,运动不均匀—多边形效应明显,z min =17(查表4-13)z 大,链节相对转角大,磨损链节伸长易脱链, z max <150zpd 180sin ∆=∆链节距伸长对脱链影响分析:计算3 确定链型号和节距原则: (1)满足承载要求,选小节距链,按P 0-n 1查图4-37(2)高速大功率,选小节距,多排链(3)低速大功率,选大节距链所需单排链许用功率P 0:)多排链系数(表)小链轮齿数系数(图)工况系数(表154394144kW 0------=p z A pz A K K K K PK K P 由 P 0和n 1查图4-37确定所需链型号和节距计算4 验算链速防止动载荷、噪声过大15m/s 10006011≤⨯=pn z v 不满足要求时,选小节距多排链5 确定链节数L P 和中心距aaL L a p p −→−−−−→−−→−取偶圆整,00为充分发挥链传动的工作能力,一般推荐 v=6~8m/s 计算⎪⎩⎪⎨⎧↑↑↓↑↑=疲劳磨损单位时间绕转次数多,颤动松边下垂量大)(,:,: 50~30)1(0a a p a p p L z z a p z z p a L 取偶数⇒⎪⎭⎫ ⎝⎛++++=22102100222)2(π2)3(00P P L L a a -+≈保证松边垂度)安装中心距:安()%4.0~2.0(a a a -=计算(理论中心距)6 计算压轴力Q F (近似计算)NN 1000:t Q F t F K Q v P F ==力:轴压紧边拉力7 计算链轮几何尺寸(略)K Q –压轴力系数,一般取1.2~1.3计算(链传动的圆周力)二、低速链设计(v<0.6m/s )9)-4(N 8~4][表链条破断载荷计算安全系数:-=≥=Q S F K Q S tA 算主要失效形式:链条静力拉断,故按静强度设计(1)根据已知条件选链的型号(图4-37)(2)查表4-9获取链条许用最低破断载荷Q(3)校核安全系数K A -工况系数(表4-14)。

滚子链传动设计计算已知条件:1、传递功率P=7.5Kw2、小链轮转速n1=180r/min3、大链轮转速n2=95r/min4、电动机驱动,中等冲击载荷设计链传动:1、传动比i公式按表12-2-2,在12-103页。

计算项目----传动比in1 180i= = =1.89n2 952、小链轮齿数Z1公式按表12-2-2,在12-103页。

计算项目----小链轮齿数Z1Z1=29-2 i=29-2×1.89=253、大链轮齿数Z2公式按表12-2-2,在12-103页。

计算项目----大链轮齿数Z2Z2= i Z1=1.89×25=474、设计功率P d公式按表12-2-2,在12-103页。

计算项目----设计功率P dP d=K A×P=1.4×7.5=10.5Kw(K A------工况系数,见表12-2-3,在12-104页。

选1.4)5、特定条件下单排链条传递功率P0公式按表12-2-2,在12-103页。

计算项目----特定条件下单排链条传递功率P0P d 10.5P0= = =7.8 KwKzKp 1.34×1(Kz-----小链轮齿数系数, 见表12-2-4,在12-104页。

选1.34)(Kp----排数系数, 见表12-2-5,在12-104页。

选1)6、链条节距p根据P0和n1由图12-2-1,在12-105页。

选取,链号16A,节距p=25.4mm7、初定中心距a o公式按表12-2-2,在12-103页。

计算项目----初定中心距a o脉动载荷下无张紧装置时,a o<25Pi<4, a min=0.2 Z1(i+1) p=0.2×25(1.89+1)×25.4=367mma max=80 p初定中心距a o=20 p=20×25.4=508 mm 8、以节距计的初定中心距a op公式按表12-2-2,在12-103页。

滚子链传动设计计算步骤已知p=10KW ,小链轮的转速n1=720r/min ,传动比i=2.8,载荷平稳,两班工作制,两链轮中心距a=500~600mm 范围,中心距可调,两轮中心连线与水平面夹角近于35o,小链轮孔径40mm d k =。

计算:(1)小链轮齿数z1z1、z2取奇数,则链条节数p L 为偶数时,可使链条和链轮轮齿磨损均匀。

在高速或有冲击载荷的情况下,小链轮齿最小应有25齿。

(2)大链轮齿数z2Z2=iz1=2.8*23=64.4 取整z2=65 (3)实际传动比i=83.22365z z i 12===(4)设计功率Pk p A d=A k 工况系数,查表5.4-31k A=,10KWP k p A d ==(5)单排链条传递功率mZ d 0k k P P=,查表5.4-4和5.4-5,齿数系数23.1k Z=,排数系数m k =1123.110P 0⨯==8.13kw(6)链节距p根据13.8P 0=,n1=720r/min ,查图5.4-1功率曲线0P 和n1确定的点,应在所选型号链的功率曲线下方附近(不超过直线)。

结果为10A ,节距p=15.875mm , (7)验算小链轮轴直径k d查5.4-7链轮中心孔最大许用直径40mm65d k max>=(8)初定中心距0ap )50~30(a 0=为优,无张紧轮时取25pa 0<80p a 0max =6m m .555875.153535p a 0=⨯==(9)确定链条节数0212210pa p )2z z (2z z p2a Lπ-+++=35pp )22365(26523p35p 22π-+++⨯==115.3取116L p=(10)链条长度84m.11000875.151161000p L L p =⨯==(11)计算(理论)中心距'a当21z z ≠时,a 21p 'k )z z 2L (p a --=当21z z =时,)z L (2p a p '-=根据2143.2236523116z z z L 121p=--=--,查表5.4-9,若有必要可使用插值。

滚子链传动的设计计算

(经典设计步骤)

1、已知条件和设计内容

设计链传动的已知条件包括:链传动的工作条件、传动位置与总体尺寸限制,所需传递的功率P,主动链轮转速n1,从动链轮转速n2或传动比i。

设计内容包括:确定链条的型号、链节数Lp和排数,链轮齿数Z1、Z2以及链轮的结构、材料和几何尺寸,链传动的中心距a、压轴力Fp、润滑方式和张紧装置等。

2、设计步骤和方法

(1)选择链轮的齿数z1、z2和确定传动比i

一般链轮齿数在17~114之间。

传动比按下式计算

i =z2/z1

(2)计算当量的单排链的计算功率Pca.

根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传递的功率修正为当量的单排链的计算功率

Pca =K A*K Z*P/Kp

式中:K A——工况系数,见表1

K Z——主动链轮齿数系数,见图1

Kp——多排链系数,双排链时Kp=1.75,三排链时Kp=2.5 P——传递的功率,KW(千瓦)。

表1 工况系数KA

从动机械特性

主动轮机械特性

平稳运动轻微冲击中等冲击平稳运动 1.0 1.1 1.3

轻微冲击 1.4 1.5 1.7

中等冲击 1.8 1.9 2.1

图1 主动链轮齿数系数KZ

(3)确定链条型号和节距p

链条型号根据当量的单排链的计算功率Pca和主动链轮转速n1由图2得到。

然后由表2确定链条节距p。

图2 A系列、单排滚子链额定功率曲线

表2 滚子链规格和主要参数

(4)计算链节数和中心距

初定中心距a0=(30~50)p,按下式计算链节数Lp0

Lp0=(2*a0/p)+(z1+z2)/2+(p/a0)*[(z2-z1)/2π]^2

为了避免使用过渡链节,应将计算出来的链节数Lp0圆整为偶数Lp。

链传动的最大中心距为:

a=f1*p*[2Lp-(z1+z2)]

式中,f1为中心距计算系数,见表3

表3 中心距计算系数f1

(5)计算链速v,确定润滑方式

平均链速按下式计算

v=(z1*n1*p)/(60*1000)=(z2*n2*p)/(60*1000)

根据链速v,选择合适的润滑方式。

(6)计算链传动作用在轴上的压轴力Fp

压轴力Fp可近似取为

Fp=K Fp F e

式中:F e——有效圆周力,单位N

K Fp——轴压力系数,对于水平传动K Fp=1.15,对于垂直传动

K Fp=1.05

(完成后,再考虑其他一些因素修改)

(本资料素材和资料部分来自网络,仅供参考。

请预览后才下载,期待您的好评与关注!)。