潜孔钻机卸杆机构方案的设计与研究

- 格式:doc

- 大小:121.50 KB

- 文档页数:10

1 引言钻孔机械设备主要包括气动凿岩机、液压凿岩机、凿岩钻车、潜孔钻机和牙轮钻机。

潜孔钻机是由紧随钻头一起潜入孔底的冲击器将冲击能经钻头作用在矿岩上,加之回转机构的作用,对矿岩产生冲击破碎从而完成炮孔钻凿的一种钻孔设备。

CLQ80A露天钻机[1]由底盘、钻臂、推进器、凿岩机、液压和气压系统等组成,采用履带式行走;主要以压缩空气为动力,但钻臂定位采用气力驱动液压系统,工作平稳可靠;利用气压凿岩机凿孔,风马达一链条传动推进,主要用于露天石方炮孔的钻凿。

能在倾斜不平的露天工作曲上钻凿水平、垂直和倾斜的炮孔,孔深可达30m。

炮眼直径80-120mm。

整个露天钻机由滑架、回转机、车架、钻臂、行走减速机构以及液压气压装置等组成。

其中钻臂是重要的部件,上接滑架,下连车架。

钻臂主要由钻臂座,桁架体,桁架水平油缸,桁架倾斜油缸,滑架倾斜油缸,桁架旋转接头,花键轴等部件组成;其中钻臂座及倾斜油缸安装在车架上,滑架旋转接头装在花键轴上,一端联接滑架倾斜油缸,当滑架倾斜油缸动作时,带动滑架旋转接头转动,从而带动花键转动,引起滑架上下俯仰动作。

桁架倾斜油缸是主要受力者,通过它的液压杆的伸缩可以使桁架体上下俯仰动作;桁架水平油缸控制桁架体左右动作。

各个油缸两端均采用铰接方式联接。

工作时,桁架体在三维空间里运动,上下俯仰角度共有70º,左右摆动共有90º,设计时须进行其运动分析,以确定各个铰点的位置,构件长度,液压杆总长等数据。

由于在工作过程中钻头所受力的作用线并不通过花键轴心线,所以将产生附加力矩,并且在最恶劣的工况下该力对桁架体及各个油缸及钻臂座产生很大的作用力,所以须进行受力分析,分析各个构件的最大受力位置,计算其最大受力或弯矩,然后进行设计和校核。

2 基本数据和参数2.1设计依据及主要技术指标:1.钻孔直径(mm)80-1202.钻孔深度(m)下向20 水平不小于30 3.钻凿水平孔最高(mm) 34004.钻凿水平孔最低(横位)(mm) 1855.钻凿水平向下孔与地面成角度(°) 0-906.与车体角度(°) 左907.有效推进行程(mm) 30008.推进器补偿长度(mm) 10009.滑道俯仰角度(°) 上下共9010.滑道旋转角度(°) 左90 右4511.钻臂俯仰角度(°) 上下共7012.旋转角度(°) 左右各453 模型建立3.1 已知条件:钻臂俯仰角度α= -25°~ 45°钻臂水平旋转角度β=-45°~ 45°滑架受力变化范围θ= -45°~ 45°滑架摆动角度范围ψ= -90°~ 45°3.2模型建立(如图3-1)4 钻臂运动分析及其各铰点位置确定4.1 已知条件:钻臂俯仰角度α= -25°~ 45°钻臂水平旋转角度β=-45°~ 45°滑架受力变化范围θ= -45°~ 45°滑架摆动角度范围 ψ= -90° ~ 45°图3-1 基本模型建立 4.2 初步设定初步设定: OA 长a=500 mm ,OB 长b=500 mm ,OC 长c=1600 mm ,CD 长d=400 mm ,DE 长e=272 mm4.3 分析计算设:下支撑油缸及杆总长 1L (mm),支撑油缸及杆总长2L (mm), 上支撑油缸及杆总长4L (mm))90cos(2221α+⨯⨯⨯-+=c b b c L (4—1) )90cos(2222β+⨯⨯⨯-+=c a c a L (4—2))2arccos(12212L b c L b ⨯⨯-+=ϕ (4—3))sin arcsin(21L c αγ⨯= (4—4))cos cos arctan(tan 2βαβγ⨯⨯+=c a (4—5)))90cos(arccos(cos 3βαγ+⋅= (4—6)运算并制成表格如下(表4-1):表4-1,钻臂运动极限位置由表中数据可观察到: max 1L =1985.2 mm , min 1L =1460.5 mmm ax 2L =1985.2 mm , min 2L =1295.7 mm由钻臂初设计可使: m ax 4L =772 mm , min 4L =428 mm 4.4运动分析:在平面OBD 上:e r a V V V += (4—7)图4-1 钻臂俯仰运动分析()αω+︒=90sin 1cb vL (4—8)()αω+︒==90sin 11b vL c V (4—9)在平面OAC 上:图4-2 钻臂水平运动分析32sin γωca vL =(4—10)322sin γa vL V =(4—11)当α≠0°,β≠0°时:()⎪⎪⎭⎫⎝⎛-+︒=334sin sin cos cos 90cos arccos γαγαβγ (4—12) 当α=0°,β=0°时: 4γ=90°()4212221cos 2γV V V VV ++=(4—13) 当α=45°,β=45°时:4γ=54.7°()()=+︒⨯⨯=+︒=4590sin 5005.02.198590sin 11αb v L V 2.8 (m/min )322sin γa v L V =2.2120sin 5005.01900=︒⨯⨯= (m/min )()4212221cos 2γV V V VV ++=()4.47.54cos 2.28.222.28.222=︒⨯⨯++=(m/min )5 钻臂及其安装座设计及加工工艺5.1力学分析5.1.1力学模型建立(如图5-1):在平面ODE 上:()()()ψαθαθsin cos cos 3-+=+-⋅⋅d c F L F e F ac (5—1)在平面OBC 上:∆=F M(5—2) ))90cos(arccos(cos 3βαγ+⋅= (5—3)233sin L c a L γ⋅⋅=(5—4)()()αβγγαϕαθsin cos cos cos sin sin sin 21⋅⋅+⋅⋅+-⋅+⋅c F c F d c F ac bc αβγγsin sin sin cos 21⋅⋅+c F ac +θcos 1Ge αγαϕcos sin cos cos 1⋅⋅+⋅⋅+=c F c F M ac bc (5—5)图5-1 受力分析1sin cos sin γϕθac bc oz F F F F ++= (5—6)βγγϕβψθcos cos cos sin cos cos cos 21ac bc oy F F F F ++=(5—7)式中:ac F ——侧支撑油缸及杆所受力(设为压力,单位N ); bc F ——下支撑油缸及杆所受力(N ); ox F ——钻臂安装座在x 轴向所受力(N ); oy F ——钻臂安装座在y 轴向所受力(N );oz F ——钻臂安装座在z 轴向所受力(N ); o F ——钻臂安装座所受的合力(N );3L ——原点O 到Fac 的作用线的距离(mm );F —— 钻头所受最大力(N );∆ —— 钻头作用线与花键中心线之间的距离(mm ); θ —— 钻头所受力F 与水平面之间的夹角(°);e —— 滑架作用于花键的力与钻臂轴线之间的距离(mm );1e —— 滑架重心到花键轴线的距离(mm );ψ—— 钻头所受力F 与OBD 平面的夹角(°);G —— 滑架自重(kg);α,β,1γ,2γ,3γ,ϕ,θ,ψ详见图5-1示: 已知F=10000N,e=272mm ,c=1600mm ,∆=360mmα =-25°~ 45°β =-45°~ 45°θ =-45°~ 45°ψ =-90°~ 45°5.1.2 求 解()()()3cos sin cos L e d c F F ac ψψαθ++-=()()αϕαϕαγαβγγαβγγsin sin cos cos cos sin sin sin sin cos sin cos cos cos 12121--+=c c F F ac bc()()()αϕαϕθαθsin sin cos cos cos sin 1--+-++c MGe d c F1sin cos sin γϕθac bc oz F F F F +-=()βγγϕθβcoc F F F F ac bc oy 21cos cos sin cos cos +-=βtan oy ox F F =()222ozoy ox o F F FF ++=由于α,β,θ是在一定的范围内变化,所以该方程组有无穷多解;而我们要找的是其中最大解,用来计算各构件所承受的最大力,然后据此分析计算液压系统,选择液压缸,以及计算最大弯矩,校核强度,等等。

潜孔钻机施工方案1. 引言潜孔钻机是一种常用于地下工程施工中的大型机械设备。

它采用旋转钻杆和钻头的组合,通过循环泥浆来冲刷和带出土层,从而完成地下钻孔作业。

本文档将详细介绍潜孔钻机施工方案,包括施工准备、钻孔操作、孔壁加固以及安全措施等内容。

2. 施工准备在进行潜孔钻机施工之前,需要进行一系列的准备工作。

首先,对施工现场进行勘察,确定地质条件和施工难度,以便制定合理的施工方案。

然后,准备必要的设备和材料,包括潜孔钻机、钻杆、钻头、泥浆搅拌机、固化剂等。

同时,还需要组织施工人员进行技术培训,确保人员具备相关的操作技能和安全意识。

3. 钻孔操作在进行钻孔作业时,需要按照以下步骤进行操作:3.1 安装钻杆和钻头首先,将钻杆连接在潜孔钻机上,确保连接牢固。

然后,选择合适的钻头,并将其安装在钻杆的末端。

在安装钻杆和钻头之前,应检查其质量,避免使用损坏或磨损严重的设备。

3.2 开始钻孔启动潜孔钻机,通过旋转钻杆和钻头,开始钻孔作业。

需要注意的是,在钻孔过程中要进行适时的冲洗操作,以保证钻孔中的土层和泥浆能够被带出。

3.3 监控孔深和钻孔直径在钻孔过程中,需要不断监控孔的深度和钻孔直径。

可以通过使用测深仪和测径仪等设备进行测量,以确保钻孔的准确性和一致性。

4. 孔壁加固在完成钻孔作业后,需要及时对钻孔进行孔壁加固,以确保钻孔的稳定性和安全性。

常用的孔壁加固方法包括注浆加固、钢套管加固等。

具体加固方法的选择应根据地质条件和工程要求来确定。

5. 安全措施在潜孔钻机施工过程中,需要严格遵守相关的安全规定,确保施工人员的人身安全和设备的正常运行。

以下是一些常见的安全措施:•施工现场设置明显的警示标志,防止他人误入危险区域。

•施工人员需要佩戴符合要求的安全帽、防护服和安全鞋等个人防护装备。

•在潜孔钻机施工过程中,应有专人负责监督和指挥,确保操作规范和安全顺利。

•提前制定应急预案,对可能出现的事故进行风险评估和应对措施的制定。

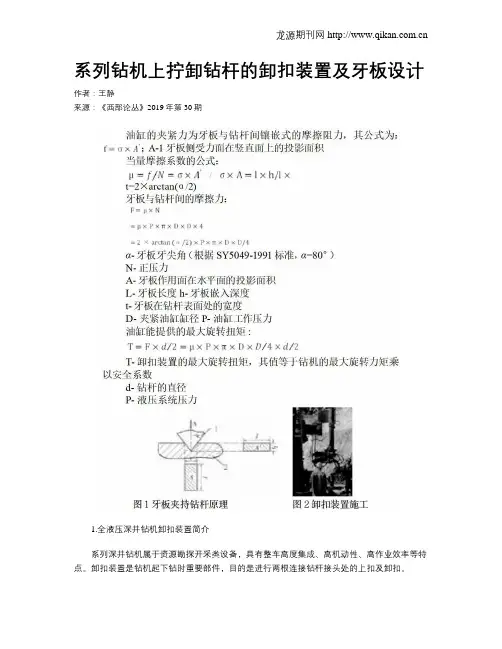

系列钻机上拧卸钻杆的卸扣装置及牙板设计作者:王静来源:《西部论丛》2019年第30期1.全液压深井钻机卸扣装置简介系列深井钻机属于资源勘探开采类设备,具有整车高度集成、高机动性、高作业效率等特点。

卸扣装置是钻机起下钻时重要部件,目的是进行两根连接钻杆接头处的上扣及卸扣。

卸扣装置越来越多的在各类地面钻机上使用,其自动化程度高、卸扣扭矩大、卸扣效率高,安全可靠。

深井钻机卸扣装置作为拧卸钻杆丝扣的装置。

在实际施工中,经常会遇到卸扣装置失效的现象。

比如:卸扣装置“打滑”,钻杆表面被“咬伤”、“划伤”等。

这些问题严重地影响了生产效率,增加了工程的风险和工程成本。

2.卸扣装置的组成及工作原理液压卸扣装置是地面钻机上用于拧卸钻杆的夹持装置,配合顶驱动力头完成上、下钻杆的动作。

卸扣装置上扣作业时,卸扣装置在回转支承驱动下,摆动到工作台上方钻杆位置,升降油缸上下移动调整上卸扣器和下夹紧器对上下两个钻杆的夹持位置,然后,四个夹紧油缸抱紧上下钻杆,卸扣油缸顺时针转动,完成上扣;卸扣油缸逆时针转动,完成崩扣。

3.卸扣装置结构设计卸扣装置作为整个钻机的关键部件之一,需要配合顶驱动力头进行钻杆拆装,卸扣装置设计时必须满足以下要求:1)牙板耐磨性好,不易崩齿,使用寿命长;2)可调节的夹紧力,能够根据使用钻杆允许夹紧力调节油缸压力,防止钻杆夹坏,并且能够可靠的夹紧钻杆,不打滑;3)强大的卸扣扭矩,能够顺利拆卸不同钻杆,一般卸扣扭矩是顶驱动力头扭矩的2-3倍,这样才能保证可以顺利卸扣。

4)夹持范围广,可以不用更换牙板,上卸多种规格的钻杆、钻铤以及套管;5)具有可浮动的卸扣装置,在上卸钻杆时,保护钻杆丝扣不被损坏。

因此,卸扣装置能否高效快速的完成钻杆卸扣作业,卸扣装置上的牙板至关重要。

4.卸扣装置上的牙板设计卸扣装置的牙板按结构形式的不同分为整体式和组合式,目前组合式是国内外钻机上应用最普遍的牙板。

目前,使用卸扣装置的各类钻机上的牙板主要有以下几种类型:矩形沟槽齿面、菱形齿面、尖齿齿面、嵌入合金颗粒齿面、组合齿面。

第1章绪论1.1 引言21世纪,一个高速发展的新时代,机械化、智能化将席卷全球。

人类的大部分劳力活动将由机械代替,主要体现在资源开发和基础建设方面上,而钻孔机械顺势成为了重要组成部分。

矿产资源丰富,且为人类必不可少的东西,所以采矿、用矿成了人们所需。

本设计主要就采矿工具、凿岩设备—潜孔钻机作此研究。

由于矿床存在的地理位置有所不一,为了能更好的采矿,人们根据各种条件不断的更新采矿工艺和相应的凿岩设备。

各种开采挖掘发展迅猛,因此用到潜孔钻机的地方非常多,成为采矿机械中的重要一员。

潜孔钻机可用于井下跟露天开采,主要用于钻深孔,爆破孔。

它比传统的凿岩机更优越,功的利用率更高,减轻了损坏,特别是在钻大孔上面更为突出。

它的优点主要体现在污染少,利用率高,能大范围使用等,适应现时代的发展需求,以人为本,经济实用,节能环保的理念,是现今运用最广的钻孔设备[6]。

1.2 潜孔钻机的发展与现状1.2.1潜孔钻机在国外的发展近年来,钻机产业发展迅猛,国外许多潜孔钻机制造公司研发制造出了一系列新产品。

像Arias L830型潜孔钻机;古河的PCR一200一DH型履带式潜孔钻机;Sanvik 公司的推出的TITONl00型潜孔L830型钻机。

特别是ROCCopco公司的ROC潜孔钻机,为其配备了能提供3MPa气压的压缩机装置,是潜孔钻机事业的又一发展。

为其设计了新的输送装置,可钻直径达140mm的深孔。

以实现自动化为主题进行设计制造,使其达到了很高的程度。

在智能化上面也做的很好,部分功能均已实现智能化,如臂架的自动定位。

节省场地标记和定位时间,提高了工作效率,使经营者集中监测钻井过程。

并且在安全和环保上提升了档次,操作人员与机器设备的关系得到了很大的改善。

随着国家最新排放标准和智能化法规的实施,多数钻机公司都给柴油机某些方面性能进行了优化,达到了很高的标准[15]。

1.2.2潜孔钻机在国内的发展国内潜孔钻机起步比较晚,起源于上世纪中期的河北宣化,在国家的大量扶持跟发展下,潜孔钻机的各方面参数得到了长足的进步,制造技术创新也得到了很大的提高,在国内外都有了很高的名声,为此许多国外知名大企业都来此投资。

1 前言当今的世界处于高速发展的时代,人的劳力活动逐渐有机械代替,尤其在基础建设、资源开发、的过程中,将逐步由各种钻孔机械、土方开挖机械、路面机械、筑路机械承担,随着人们生活水平的提高,欧洲工程机械市场的两极分化,矿山用的大型钻孔机械、土方机械的普及化,已在全球形成了时常需要的定局,因此工程机械将成为基础产业的又一支生力军。

随着全球经济的高速发展,基本建设范围的持续拓宽,以人为本和保护环境的理念及至相关法津法规实施的不断强化,使钻基础特别是矿山钻孔基础几乎取代了其他基础,得到了广泛的应用空间。

潜孔钻机因其效率高、污染少、功能多的特点,适应上述综合发展的需求,在国内外的矿山钻孔施工中得到了广泛应用。

到90年代末,我国潜孔钻机的拥有量仅为100台左右,2002年,我国进口各种潜孔钻机近百台,截止2003年底,我国潜孔钻机的保有量为350-400台,截止2004年底,我国潜孔钻机的保有量为450-500台。

目前生产厂家有瑞典阿特拉斯、美国英格索兰、日本古河、芬兰山特维克;从本世纪开始,我国对潜孔钻机的开发速度加快,目前国内主要的生产厂家有湖南山河智能、宣化恒泰、江西鑫通、泰安新龙等。

1.1 工程机械的发展概况在十八世纪以后,英国、美国相继完成工业革命。

随着城市及城市工业的发展,需要大量的劳动力,因此,农村大批劳动力向城市转移,这就促进了拖拉机、播种机、收割机等农业机械、城市施工机械的大发展[1-6]。

综观工程机械的发展过程,从其结构、控制系统以及性能来看:经历了动力技术革命、传统技术革命、钢结构技术革命、控制技术革命几个阶段,也所谓经历了几次飞跃和更新换代。

首先是动力技术革命:随着体积小、重量轻、强有力的内燃机技术的出现,解决了工程机械移动的动力源,促使工程机械的诞生和发展。

其次是传动技术革命:移动性动力源的问题解决之后,主要矛盾转移到如何有效地传递动力、完成作业的焦点上。

20世纪50年代出现了液体传动(液压和液力),由于液压传动具有功率密度高、结构紧凑、容易实现各种运动形式的转换以满足复杂的作业要求,速度刚性大、便于冷却散热,配置灵活、组装方便、可靠耐用等独到特点,以最小的空间、最灵便的途径、传递最大的动力,而且动力特性好,具有许多优良的传动性能,传动平稳、自动防止过载,容易实现无极变速,操纵简单轻便、控制性能好。

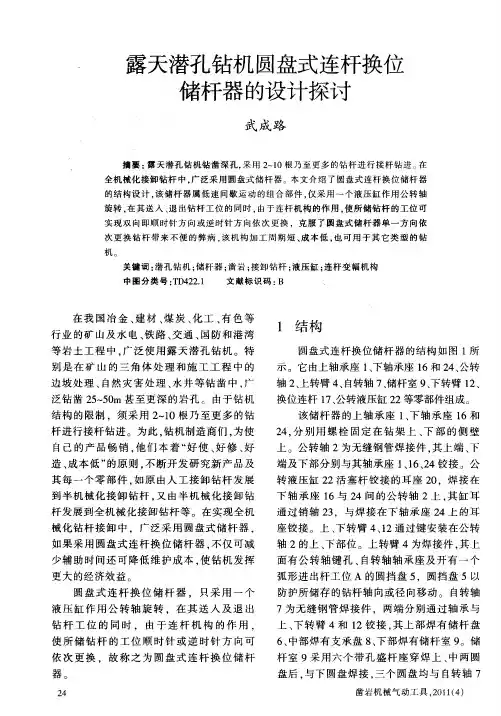

浅析水下炸礁船潜孔钻机套管自动拆卸技术◎ 任春刚 广西新港湾工程有限公司摘 要:炸礁船潜孔钻机拆卸套管装置,专门为船舶上施工作业用的潜孔钻机拆卸套管而研发,其组成构件包括卡盘座、滑座、液压主钳、液压背钳、滑轨以及滑架。

组成构件的结构的连接关系为:滑座、液压动力钳分别用螺栓固定在卡盘座的背面和正面,滑座上的尼龙衬板与滑架上的滑轨相接触,滑轨固定焊接在滑架上。

能够在水下炸礁工程船舶施工作业时,实现潜孔钻机拆卸套管机械化操作,改善了钻机手的劳动条件,提高了潜孔钻机自动化程度及作业效率,避免或减少伤害事故的发生,减少套管脱落现象的发生,起到了安全高效、省时省力的效果。

关键词:水下爆破;潜孔钻机;自动化;航道施工技术1.引言疏浚工程是指采用挖泥船、炸礁船、其他机具以及人工进行水下挖掘,为水域拓宽和挖深而进行的土石方工程,在规定的范围和深度内挖掘航道和港口水域的水底泥、沙、石等并加以处理的工程。

疏浚工程是开发、改善和维护航道、港口水域的主要手段之一。

水下炸礁船的工作是在水下坚硬的礁石上钻孔,达到设计标高及超深需求后再往工作孔里面投放炸药,通过引线引爆炸药,对礁石进行定向爆破,从而达到可挖掘性的碎石。

但在钻孔过程中,由于地质地貌的不同以及岩土的层高差异,导致覆盖层厚度不一,岩石高度不一,在设计底标高不变的情况下,每排钻孔深度也不同,在钻孔作业中,每排下套管的长度就不同,导致在作业中就需要频繁拆卸钻机套管。

拆卸套管是钻机手操作中最烦琐和最繁重的工作,目前在水下爆破施工行业拆卸套管都是借助扳手、管钳、撬棍等一些人力工具来实现的,由于在钻孔施工工程中套管随着上部液压缸的压力及钻杆逆向旋转的回转力,因此套管接头之间会卡得很紧密、停放久了以后,生锈时或更严重的时候还得烤火加热。

这种手工拆卸套管和钻杆的操作,不仅劳动强度大,工作效率低,而且存在严重的安全隐患,伤人事件也常有发生,同时夹具不牢固时,套管还会脱落水中丢失。

2.船用潜孔钻机发展潜孔钻机五十年代初由苏联引进国内,六十年代潜孔钻机在我国进一步发展,许多小露天矿采用潜孔钻机,七十年代中期,我国中小矿使用潜孔钻机进行深孔爆破技术,并取得了一定的初效。

第71卷第3期韦色金属(矿山部分)2019年5月doi:10.3969力.issn.1671-4172.2019.03.018潜孔钻机接卸杆方式分析汪鹏程(安徽铜冠机械股份有限公司,安徽铜陵244061)摘要:潜孔钻机在钻孔过程中随着钻杆持续推进,需要频繁地进行接杆和卸杆作业,传统的接杆和卸杆步骤都是人工分别控制推进和回转手柄来完成上述过程的,操作过程复杂,劳动量大。

随着PLC控制技术的发展,采取比例接卸杆的方式(即通过电气和液压技术的结合)理想地完成了上述过程。

相比而言,采取比例接卸杆,自动化程度高,减少了操作人员的劳动强度,值得推广。

关键词:潜孔钻机;接卸杆;浮动;PLC控制中图分类号:TD421.2文献标志码:A文章编号:1671-4172(2019)03-0085-04Analysis on the way of connecting and unloading drill pipe of DTH drill rigWANG Pengcheng(Anhui Tongguan Machinery Co.,Ltd.,Tongling Anhui244061,China)Abstract:In the drilling process of DTH drill rig,frequent connecting and unloading procedures are operated as drill pipe keeps moving forward.The traditional connecting and unloading procedures are manually controlled by pushing forward and rotating the knob.The operations are complicated and require a lot of labor.With the development of PLC control technology,the aforesaid process may be ideally completed by proportional connecting and unloading(which is by combining electrical and hydraulic technologies).By contrast,proportional connecting and unloading are highly automatic and reduce the labor intensity of operators,.It worths promoting.Key words:DTH drill rig;connecting and unloading drill pipe;floating;PLC controlling潜孔钻机主要用于地下矿山及隧道、水利等岩土工程中进行全方位大直径深孔凿岩。

![一种用于潜孔钻机的联杆机构[实用新型专利]](https://uimg.taocdn.com/cbed366871fe910ef02df875.webp)

专利名称:一种用于潜孔钻机的联杆机构专利类型:实用新型专利

发明人:张志兵,黄臻,陈诚

申请号:CN201821539701.2

申请日:20180919

公开号:CN208950493U

公开日:

20190607

专利内容由知识产权出版社提供

摘要:本实用新型涉及钻机设备技术领域,尤其是一种用于潜孔钻机的联杆机构,包括钻壁,钻壁上方连接有伸缩油缸,伸缩油缸输出端固定有第二连接销,钻壁上且位于伸缩油缸输出端的一侧固定有固定座,固定座两端分别固定有第四连接销和第五连接销,固定凹槽内部两侧且贯穿第四连接销固定有固定联板,固定联板一端贯穿固定有第三连接销,第三连接销位于固定联板的两端均固定有固定角板,固定角板远离第三连接销的一端固定在第五连接销上,第三连接销两端且位于固定角板外侧固定有副连接板,本实用新型通过伸缩油缸带动固定角板和副连接板转动,最终能够使得俯仰梁获得较大的调节角度,并且最终结构稳定,值得推广。

申请人:襄阳锐特精密机械有限公司

地址:441000 湖北省襄阳市高新区汉江北路汉北工业园邓曼路

国籍:CN

代理机构:上海精晟知识产权代理有限公司

代理人:冯子玲

更多信息请下载全文后查看。

煤矿井下钻杆装卸机械臂设计与应用目录一、内容综述 (2)1. 研究背景和意义 (2)2. 国内外研究现状及发展趋势 (3)3. 本课题研究目的和任务 (5)二、煤矿井下钻杆装卸现状分析 (6)1. 现有钻杆装卸方式 (7)2. 存在的问题分析 (7)3. 机械化装卸的必要性 (9)三、机械臂设计理论基础 (10)1. 机械臂结构设计概述 (11)2. 机械臂运动学分析 (12)3. 机械臂动力学分析 (14)四、煤矿井下钻杆装卸机械臂设计 (15)1. 设计原则与思路 (17)2. 机械臂结构设计 (18)3. 关键部件选型与计算 (19)4. 控制系统设计 (20)五、机械臂应用与试验 (22)1. 机械臂在煤矿井下的应用 (24)2. 实际操作流程介绍 (25)3. 效果评估与数据分析 (26)4. 问题反馈与改进建议 (27)六、机械臂维护与保养 (28)1. 日常使用注意事项 (29)2. 定期检查与保养内容 (31)3. 故障诊断与排除方法 (32)七、结论与展望 (33)1. 研究成果总结 (34)2. 课题展望与未来发展趋势 (35)一、内容综述煤矿井下钻杆装卸机械臂作为煤炭开采的关键设备,其设计与应用对于提升矿井作业效率、保障工作安全以及降低劳动强度具有重要意义。

本论文全面综述了煤矿井下钻杆装卸机械臂的设计理念、结构组成、功能特点以及在实际应用中的表现。

在设计方面,我们着重介绍了机械臂的机械结构、控制系统和传感器等核心部件的设计思路与实现方法。

通过优化设计,提高了机械臂的精度、稳定性和可靠性,以满足煤矿井下复杂多变的作业环境要求。

在应用方面,我们结合具体煤矿的实际情况,对机械臂进行了详细的现场试验和工程应用验证。

实验数据表明,该机械臂在提高钻杆装卸效率、降低人工成本等方面具有显著优势,为煤矿企业带来了可观的经济效益和社会效益。

煤矿井下钻杆装卸机械臂的设计与应用对于推动煤炭工业的现代化发展具有重要意义。

地下潜孔钻机的基本组成与工作原理一、地下潜孔钻机的基本组成图1-1为地下潜孔钻机组成的示意图,它由钻头1、冲击机构(冲击器)2、钻杆3、回转机构4、气接头与操纵机构5、调压机构6、支承调幅与升降机构7组成。

其中1、2、3合称凿岩钻具。

二、地下潜孔钻机的工作原理与特点潜孔钻机凿岩原理和重型凿岩机一样,是间歇冲击岩(矿)石,连续回转,不同的是潜孔钻机的冲击机构一潜孔冲击器装于钻杆的前端,潜人孔底,活塞直接冲击钻头,且随钻孔的延伸,不断推进。

潜孔钻机即因冲击器潜人孔底而得名。

钻机由冲击机构2中的活塞完成冲击钻头1的冲击动作,并由冶金设备回转机构4实现回转动作。

由调压机构6完成推进力大小的调节,以高效完成钻孔工作,钻机的升降与调幅由机构7完成。

各种动作由操纵机构5来控制。

支承机构可以是支架或钻车。

钻孔过程中形成的岩厭粉),则由流经钻杆与孔壁之间的气体或水排至孔外。

潜孔钻机不像凿岩机接杆钻进那样,能量损失随钎杆接头增多而增加,因它的钻杆不传递冲击能,故冲击能量损失小,因此可打更深的孔。

由于冲击器深人孔内作业,工作•173•计算它的工作参数。

1.轴推力61洽理的轴推力潜孔凿岩也主要是靠钻头的冲击能量来破碎岩(矿)石,钻头回转只是用来更换位置,避免重复破碎。

因此,潜孔凿岩不需要很大的轴推力。

轴推力过大,不仅易产生剧烈振动,还会加速硬质合金的磨损,使钻头过早损坏;轴推力过小,则钻头不能与岩(矿)石很好地接触,影响冲击能量的传递效率,甚至导致冲击器不能正常工作。

低气压型潜孔钻机的合理轴推力可用以下经验公式计算SP#$(30~35)"/ (1-1)式中P#——合理的轴推力,N;"钻孔直径,cm;f—岩石普氏硬度系数。

根据国内经验,低气压型潜孔钻机的轴推力又可按表1-1选取。

表1-1潜孔钻机合理的轴推力(2)调节推(压)力的计算潜孔钻机钻孔时,钻进部件(含钻具和回转供风机构)的自重施于孔底有一个力(向下钻时为正,向上钻时为负),它会影响合理轴推力的大小。

潜孔钻机卸杆机构方案的设计与研究

潜孔钻机卸杆机构方案的设计与研究

赵宏强1,2谢武装1蒋海华1何清华1,2

( 1.中南大学机电工程学院,湖南长沙 410083

2.湖南山河智能机械股份有限公司,湖南长沙星沙开发区 410100 )【摘要】本文全面分析了当前国内外各种钻杆接卸装置的发展趋势及其工作性能的优缺点,在此基础上提出了基于全液压接卸钻杆装置的改进方案。

并根据潜孔钻机的钻孔过程的功能要求及其工作性能对凿岩品质的影响,研究确定了潜孔钻机的接卸钻杆装置的液压控制系统。

实践表明,该卸杆机构在当前潜孔凿岩矿山中作业方便,卸杆效率高,安全性好,同时也有效地提高了钻杆的使用寿命。

【关键词】潜孔钻机卸杆装置卡杆油缸液压控制

1 概述

接卸钻杆作为潜孔钻机钻孔的主要工序之一,经历了靠人工或半机械化接卸钻杆发展到机械化、机械——液压综合方式以及全液压化接卸钻杆。

潜孔钻机接卸钻杆装置的性能不但关系到工人的劳动强度和生产的安全性,而且直接影响钻杆的使用寿命和钻机的效率。

1.1 国内外发展现状

当前国内外接卸钻杆装置主要有如下五种类型:

1)人工垫叉—卸杆油缸式的钻杆接卸装置

瑞典Atlas Copco公司早期生产的Roc306潜孔钻机和国产DQ150J潜孔钻机接卸钻杆装置就是采用的人工垫叉—卸杆油缸式的钻杆接卸装置。

该类型的钻杆接卸装置在国内露天潜孔钻机中应用广泛,它的不足之处就在于需要人工操作来参与卸杆,危险系数大,工作效率也较低。

2)液压垫叉—卸杆活塞式钻杆接卸装置

美国TWR米申公司600—U型潜孔钻机就是采用液压垫叉—卸杆活塞式钻杆接卸装置来接卸钻杆的。

该钻杆接卸装置与人工垫叉式—卸杆油缸式的钻杆接卸装置相比就是采用了液压垫叉,免去了人工的劳动降低了危险性,卸杆效率有所提高。

3)液压垫叉—卡杆油缸——活塞卡套式接卸钻杆装置

这种接卸钻杆装置的回转头上配有气动卡杆装置。

在液压垫叉—卸杆活塞式钻杆接卸装置的基础上做了进一步的改进同时采取的卸杆方式也有所不同。

4)连杆—油缸型接卸钻杆装置

宣化风动机械研究所研制的连杆—油缸型接卸钻杆装置,主要由上下卡杆器和一个卸杆油缸组成,每个卡杆器由一卡杆油缸、卡爪、连杆机构等组成。

驱动卡杆油缸经过连杆机构可实现对钻杆的夹紧和松夹。

每个卡杆器可单独或同时控制,实现对钻杆的夹紧和松夹。

当两对卡杆器分别卡住相邻两根钻杆时,驱动卸杆油缸使上下卡杆器相对转动,即实现对钻杆间螺纹的拧松。

5)全液压型钻杆接卸装置

瑞典Atlas Copo公司生产的M177、Simba261潜孔钻机采用的就是全液压型钻杆接卸装置。

这种装置不但能够接卸钻杆,而且对钻杆起开孔导向的作用。

1.2前各种钻杆接卸装置工作性能的分析

人工垫叉—卸杆油缸式的接卸钻杆装置需要人工垫叉、人工移动和拆装卡杆叉,工人的劳动强度较大,卸杆时间长。

液压垫叉的卸杆装置比人工垫叉方式的卸杆装置卸杆方便,节省卸杆时间,但这两种装置在卸杆时采用回转头内的卸杆活塞或卸杆卡套配合卸杆,使回转头结构较复杂,增加了压力密封点;而且在卸杆时必须提供压气。

对于钻杆还必须加工出花键或止动平键,使钻杆结构复杂,提高了钻杆成本。

对于液压垫叉—活塞卡套式卸杆装置,最后松开回转头与钻杆连接还需要人工完成,降低了卸杆效率。

而且该装置还存在一个隐患,即首先回转头与钻杆连接螺纹拧松后上提钻杆,此时如果连接螺纹有一定磨损,就容易出现脱扣落杆的危险。

从这一点来说,其钻杆的使用寿命较低。

上述分析的三种利用垫叉结构的卸杆装置,在钻杆的上部、下部需加工出部分方头结构,削弱了钻杆强度,降低了钻杆的使用寿命。

而且在卸杆时,必须将钻杆的方头位置与垫叉的方口位置相对应,使操作复杂化也影响卸杆效率。

另外,该三种钻杆接卸装置,由于利用垫叉卸杆,因此不能利用该装置直接卸钻头。

卸钻头时,还须另配备、安装专用的设施,对于钻凿磨蚀性很大

的岩石,如铜炕锡矿钻头使用不到100米的情况,会增加很多附助作业时间,对钻机的生产效率影响很大。

从有关的潜孔钻机接卸钻杆工作原理可知,钻杆的接卸过程中,回转头主轴螺纹与钻杆联结或脱开比较频繁,因此最易磨损。

为了保护回转头主轴螺纹,现一般在主轴前加一短接。

对于采用卸杆活塞和卡套式结构的,由于结构所限制,不能加短接,因此主轴或钻杆接头的螺纹易磨损。

对于连杆—油缸型卸杆装置相对全液压控制的卸杆装置而言,成本较低,但加工的零件较多,且该装置的卡爪、铰接轴的单边磨损会造成上下卡杆器不同心,使钻杆受到弯曲应力,引起卸杆困难。

因此,当前各种钻杆接卸装置以全液压控制的钻杆装置性能较佳,它具备钻机钻孔作业的功能要求。

但现有全液压控制型的钻杆接卸装置在工作中也存在一些需要研究解决的问题,它主要存在如下缺点:卡杆器的夹紧力过大且存在困油现象、卡杆缸内层密封件易损,使导向性能降低、卡爪连接螺钉易断等。

基于上述原因,因此本文提出了一种基于全液压控制的新型潜孔钻机卸杆装置。

2. 全液压卸杆装置工作原理

图1为全液压卸杆装置的结构简图,主要由A、B两个卡杆器和一个卸油缸3组成。

每对卡杆器有一个卡杆架1、卡杆架中。