06100501空调(冷、热)水系统板式换热器检验批质量验收记录

- 格式:doc

- 大小:98.50 KB

- 文档页数:4

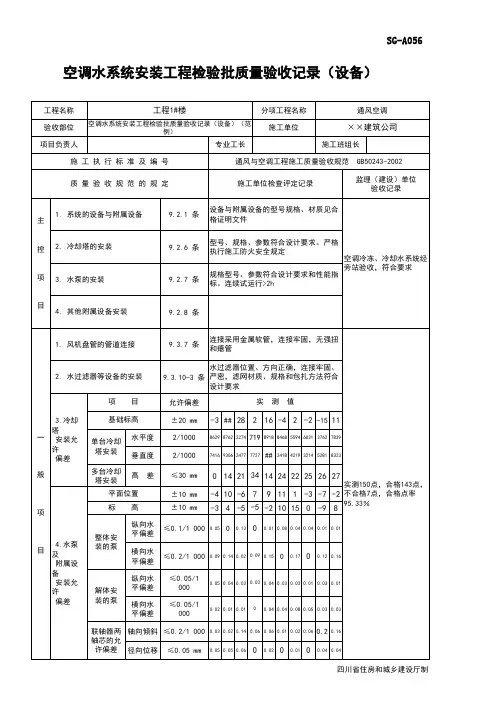

空调水系统检验批质量验收记录1. 引言本文档详细记录了对空调水系统进行的质量验收过程。

本次质量验收的目的是确保空调水系统的设计、制造、安装和调试符合相关标准和规范要求,并使其功能正常、稳定可靠。

2. 检验内容本次质量验收的检验内容包括但不限于以下几个方面: - 空调水系统的设计方案和施工图纸的合规性; - 各组件的合格证明文件; - 各组件的安装质量; - 各组件的连接和密封情况; - 系统的工作性能和稳定性; - 相关参数的调整和测试结果。

3. 检验步骤及结果记录3.1 设计方案和施工图纸检查在本步骤中,对空调水系统的设计方案和施工图纸进行检查,确保其符合相关标准和规范要求。

同时,对图纸中的关键参数进行核对。

结果:设计方案和施工图纸符合相关标准和规范要求,关键参数核对无误。

3.2 组件合格证明文件检查在本步骤中,对空调水系统的各组件的合格证明文件进行检查,包括但不限于设备出厂合格证、产品质量检验报告等。

结果:各组件的合格证明文件齐全,符合标准和规范要求。

3.3 组件安装质量检查在本步骤中,对空调水系统各组件的安装质量进行检查,包括但不限于设备的支撑、固定和对中情况。

结果:各组件的安装质量满足标准和规范要求,无松动、倾斜和变形等情况。

3.4 连接和密封情况检查在本步骤中,对空调水系统的连接和密封情况进行检查,包括但不限于管道的连接、阀门的密封情况等。

结果:空调水系统的连接和密封情况符合相关标准和规范要求,无泄漏和渗漏情况。

3.5 工作性能和稳定性测试在本步骤中,对空调水系统的工作性能和稳定性进行测试,包括但不限于各组件的工作状态、水流量和温度等参数。

测试过程中,记录测试结果。

结果:空调水系统的工作性能和稳定性满足相关要求,各组件正常工作,水流量和温度稳定可靠。

3.6 参数调整和测试结果记录在本步骤中,对空调水系统的相关参数进行调整,并记录调整后的参数。

同时,对空调水系统进行最终测试,记录测试结果。

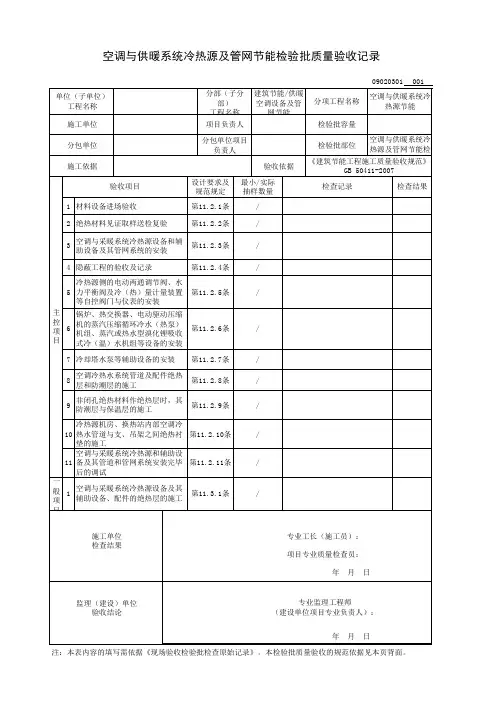

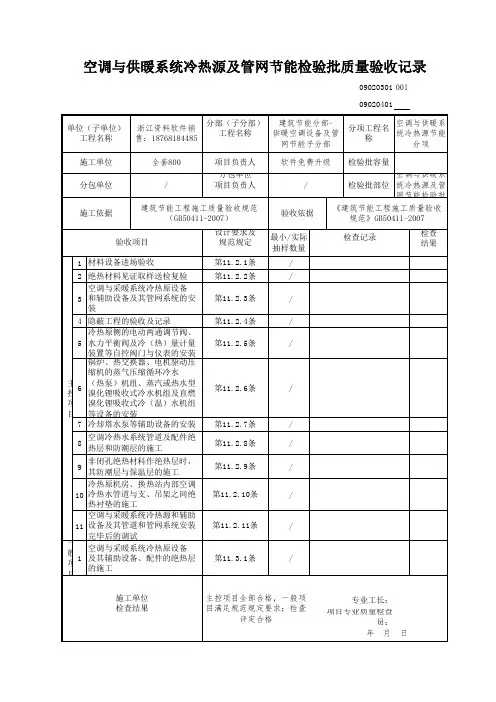

空调与供暖系统冷热源及管网节能检验批质量验收记录注:本表内容的填写需依据《现场验收检验批检查原始记录》。

本检验批质量验收的规范依据见本页背面。

填写说明一、填写依据1 《建筑节能工程施工质量验收规范》GB50411-2007。

2 《建筑工程施工质量验收统一标准》GB50300-2013。

二、检验批划分可按设计系统、设备组别划分。

三、GB50411-2007规范摘要主控项目11.2.1 空调与采暖系统冷热源设备及其辅助设备、阀门、仪表、绝热材料等产品进场时,应按照设计要求对其类型、规格和外观等进行检查验收,并应对下列产品的技术性能参数进行核查。

验收与核查的结果应经监理工程师(建设单位代表)检查认可,并应形成相应的验收、核查记录。

各种产品和设备的质量证明文件和相关技术资料应齐全,并应符合国家现行有关标准和规定。

1 锅炉的单台容量及其额定热效率。

2 热交换器的单台换热量。

3 电机驱动压缩机的蒸气压缩循环冷水(热泵)机组的额定制冷量(制热量)、输入功率、性能系数(COP)及综合部分负荷性能系数(IPLV)。

4 电机驱动压缩机的单元式空气调节机、风管送风式和屋顶式空气调节机组的名义制冷量、输入功率及能效比(EER)。

5 蒸汽和热水型溴化锂吸收式机组及直燃型溴化锂吸收式冷(温)水机组的名义制冷量、供热量、输入功率及性能系数。

6 集中采暖系统热水循环水泵的流量、扬程、电机功率及耗电输热比(EHR)。

7 空调冷热水系统循环水泵的流量、扬程、电机功率及输送能效比(ER)。

8 冷却塔的流量及电机功率。

9 自控阀门与仪表的技术性能参数。

检验方法:观察检查;技术资料和性能检测报告等质量证明文件与实物核对。

检查数量:全数核查。

11.2.2 空调与采暖系统冷热源及管网节能工程的绝热管道、绝热材料进场时,应对绝热材料的导热系数、密度、吸水率等技术性能参数进行复验,复验应为见证取样送检。

检验方法:现场随机抽样送检;核查复验报告。

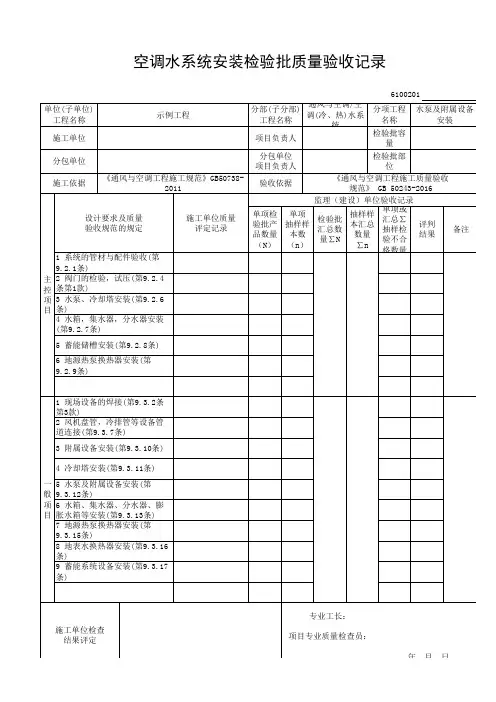

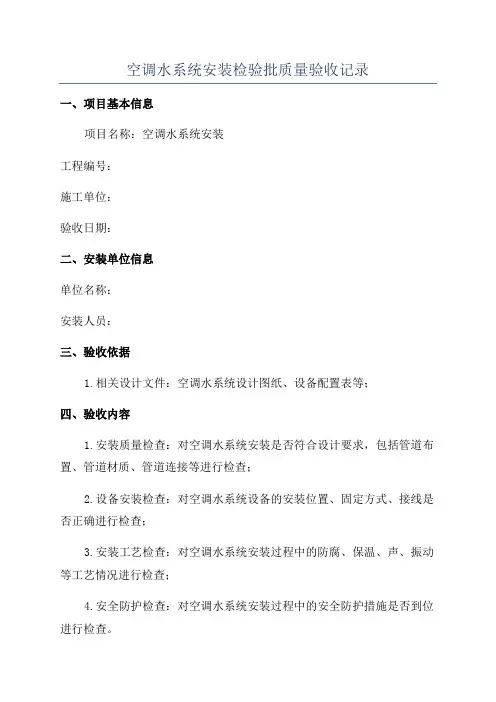

空调水系统安装检验批质量验收记录一、项目基本信息项目名称:空调水系统安装工程编号:施工单位:验收日期:二、安装单位信息单位名称:安装人员:三、验收依据1.相关设计文件:空调水系统设计图纸、设备配置表等;四、验收内容1.安装质量检查:对空调水系统安装是否符合设计要求,包括管道布置、管道材质、管道连接等进行检查;2.设备安装检查:对空调水系统设备的安装位置、固定方式、接线是否正确进行检查;3.安装工艺检查:对空调水系统安装过程中的防腐、保温、声、振动等工艺情况进行检查;4.安全防护检查:对空调水系统安装过程中的安全防护措施是否到位进行检查。

五、验收结果1.空调水系统安装质量检查情况:(1)管道布置是否合理,是否存在交叉、拐角过多等情况;(2)管道材质是否符合规定,是否存在腐蚀、变形、漏水等现象;(3)管道连接是否紧密,是否存在漏气、漏水等现象。

2.空调水系统设备安装检查情况:(1)设备安装位置是否符合设计要求,是否存在振动、噪音等问题;(2)设备固定是否牢固可靠,是否存在松动、脱落等现象;(3)设备接线是否正确,是否存在接反、短路等问题。

3.安装工艺检查情况:(1)防腐、保温处理是否到位,是否存在松脱、开裂等现象;(2)声、振动控制是否有效,是否存在噪音、振动过大等问题。

4.安全防护检查情况:(1)施工现场是否设置安全警示标志;(2)作业人员是否佩戴必要的安全防护用具。

六、存在问题及整改要求1.存在问题:(1)管道布置不合理,存在交叉、拐角过多等情况;(2)部分管道材质存在腐蚀、变形、漏水等现象;(3)部分管道连接不紧密,存在漏气、漏水等现象;(4)设备安装位置不符合设计要求,存在振动、噪音等问题;(5)部分设备固定不牢固可靠,存在松动、脱落等现象;(6)部分设备接线存在接反、短路等问题;(7)部分防腐、保温处理存在松脱、开裂等现象;(8)部分声、振动控制措施无效,存在噪音、振动过大等问题。

2.整改要求:(1)重新布置管道,确保管道交叉、拐角的合理性;(2)更换腐蚀、变形、漏水的管道材质;(3)重新连接松散、漏气、漏水的管道;(4)调整设备的安装位置,消除振动、噪音问题;(5)加固松动、脱落的设备固定件;(6)重新检查设备接线,确保正确连接;(7)加强防腐、保温处理的质量控制;(8)改进声、振动控制措施,降低噪音、振动水平。

空调水系统安装检验批质量验收记录1. 引言本文档为对空调水系统安装的一次质量验收记录,旨在确保空调水系统安装符合相关标准和要求。

本次安装检验批质量验收记录对项目的可靠性和安全性负有重要责任,以确保空调水系统顺利运行。

2. 系统概述空调水系统是将冷却水通过循环管路供应给空调设备的系统。

其主要包括水泵、冷却塔、水箱、水分离器、阀门等组件。

此次安装检验批的范围涵盖了整个空调水系统,包括系统的设计、设备的安装和连接、管路的布置和连接、水泵的调试等。

3. 安装验收准备工作在进行空调水系统安装的质量验收前,我们做了如下准备工作:•召开安装验收前的准备会议,明确安装验收的标准和要求。

•准备了相关的验收标准和设计图纸,供验收人员参考。

•将安装人员培训和技术资料整理完善。

4. 系统安装验收4.1 设备安装根据系统设计图纸和相关标准,我们对水泵、冷却塔、水箱、水分离器等设备进行了安装。

安装过程中要求操作人员具备相应的资格和经验,并严格按照相关标准进行操作。

我们对每个设备进行了安装记录和检查。

•水泵安装:水泵安装平稳、牢固,各紧固件连接紧密可靠。

•冷却塔安装:冷却塔安装位置合理,通道畅通,无遮挡物,做好了排水和溢水管道。

•水箱安装:水箱连接管路无渗漏现象,安装平稳。

•水分离器安装:水分离器安装垂直且固定,连接管路完好。

4.2 管道布置和连接我们对空调水系统的管道布置和连接进行了验收,确保其满足相关的标准和要求。

•管道布置:根据设计要求,我们对管道进行了合理布置,保证了空调水系统的畅通和高效工作。

•管道连接:对管道连接进行了仔细检查,确保连接处没有漏水和渗漏现象。

4.3 系统调试在完成设备安装和管道布置后,我们对整个空调水系统进行了系统调试,以确保其安装质量和工作效果。

•水泵调试:检查水泵启动和运行情况,确保其工作正常。

•冷却塔调试:检查冷却塔的风机和水泵运转情况,确保其工作正常。

•系统运行:对整个空调水系统进行运行测试,确保其冷却效果和工作稳定。

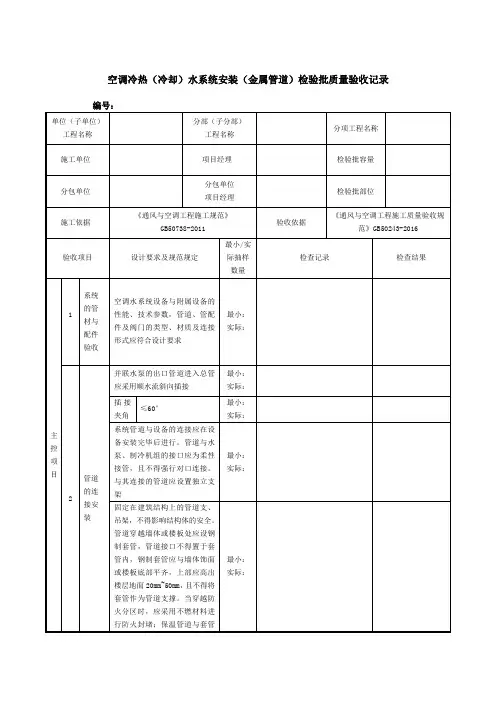

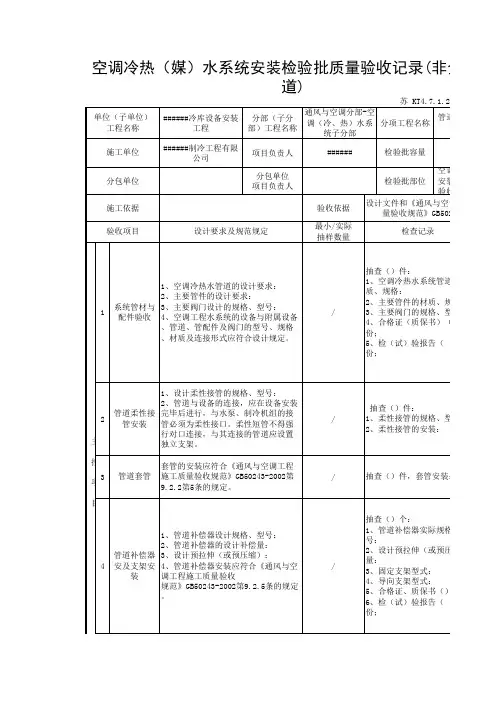

空调冷热(冷却)水系统安装检验批质量验收记录(金属管道)06130101单位(子单位)工程名称分部(子分部)工程名称通风与空调/土壤源热泵换热系统分项工程名称管道系统及部件安装施工单位项目负责人检验批容量分包单位/分包单位项目负责人/检验批部位施工依据《通风与空调工程施工规范》GB50738-2011验收依据《通风与空调工程施工质量验收规范》 GB 50243-2016主控项目设计要求及质量验收规范的规定施工单位质量评定记录监理(建设)单位验收记录单项检验批产品数量(N)单项抽样样本数(n)检验批汇总数量∑N抽样样本汇总数量∑n单项或汇总∑抽样检验不合格数量评判结果备注1系统的管材与配件验收(第9.2.1条)2管道的连接安装(第9.2.2条第2、3、5款)3隐蔽管道的验收(第9.2.2条第1款)4系统的冲洗、排污(第9.2.2条第4款)5系统的试压(第9.2.3条)6阀门的安装(第9.2.4条)7阀门的检验,试压(第9.2.4条第1款)8管道补偿器安装及固定支架(第9.2.5条)一般项目1管道的焊接(第9.3.2条)2管道的螺纹连接(第9.3.3条)3管道的法兰连接(第9.3.4条)4钢制管道的安装(第9.3.5条)5沟槽式连接管道的安装(第9.3.6条)6风机盘管,冷排管等设备管道连接(第9.3.7条)7金属管道的支、吊架(第9.3.8条)8阀门及其他部件的安装(第9.3.10条)9补偿器安装(第9.3.14条)施工单位检查结果评定专业工长:项目专业质量检查员:年月日监理单位验收结论专业监理工程师:年月日。

空调水系统安装检验批质量验收记验收目的本文档旨在记录空调水系统安装的检验批质量验收过程,确保安装工作符合相关标准和要求,保证空调系统的正常运行和安全使用。

验收范围本次质量验收的范围包括空调水系统的安装工作,涵盖以下关键要素: - 主机安装 - 风管安装 - 给排水管道安装 - 冷却塔安装验收标准根据国家相关标准和规定,以及项目合同要求,进行以下方面的检查和评估:1. 安装设备的固定和支撑是否牢固可靠;2. 风管系统是否按照设计要求进行布置,并保证通风顺畅; 3. 给排水管道系统是否合理布局和连接,以确保水的流动畅通;4. 冷却塔的基础是否牢固,塔冷却脚是否安全可靠;5. 安装工作是否符合相关安全和环保要求。

验收过程第一阶段:主机安装验收步骤1:固定检查检查主机的固定情况,确保固定螺栓牢固可靠,无松动现象。

步骤2:电气连接检查检查电气连接是否正确,包括主机与电源的连接,确保电气线路安全可靠。

步骤3:主机设置调试根据设备要求进行主机的设置配置,确保主机可以正常工作。

第二阶段:风管安装验收步骤1:风管连接检查检查风管连接是否紧固,无漏风现象,确保风管系统的密封性。

步骤2:风管布局检查检查风管布局是否符合设计要求,确保通风顺畅。

第三阶段:给排水管道安装验收步骤1:给水管道安装检查检查给水管道的连接是否牢固,无漏水现象。

步骤2:排水管道安装检查检查排水管道的布局和连接是否合理,确保水的流动畅通。

第四阶段:冷却塔安装验收步骤1:冷却塔基础检查检查冷却塔的基础施工情况,确保基础牢固。

步骤2:冷却塔脚安装检查检查冷却塔的脚安装情况,确保脚固定可靠。

第五阶段:安装工作总体验收步骤1:检查合同要求对以上各个方面的验收结果进行整体评估,确保安装工作符合合同要求。

步骤2:检查安全和环保要求检查安装工作是否符合相关安全和环保要求,确保使用过程中安全可靠。

验收结论根据以上的验收过程和评估,空调水系统的安装工作符合相关标准和要求,达到验收标准,可以投入使用。

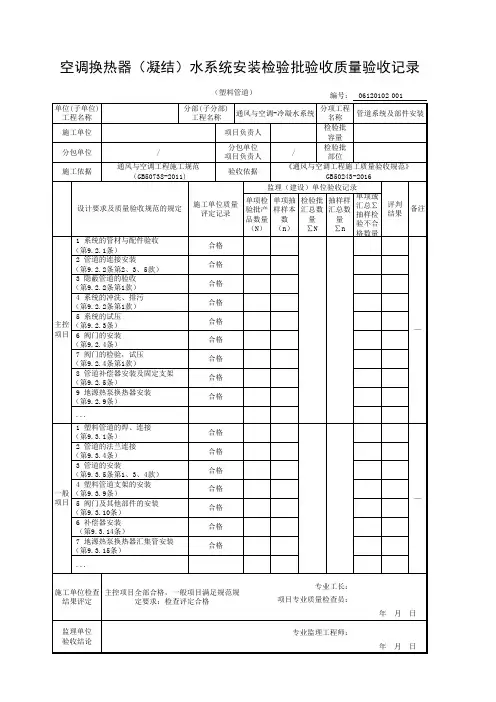

C7 陕西省建设工程质量验收技术资料统一用表

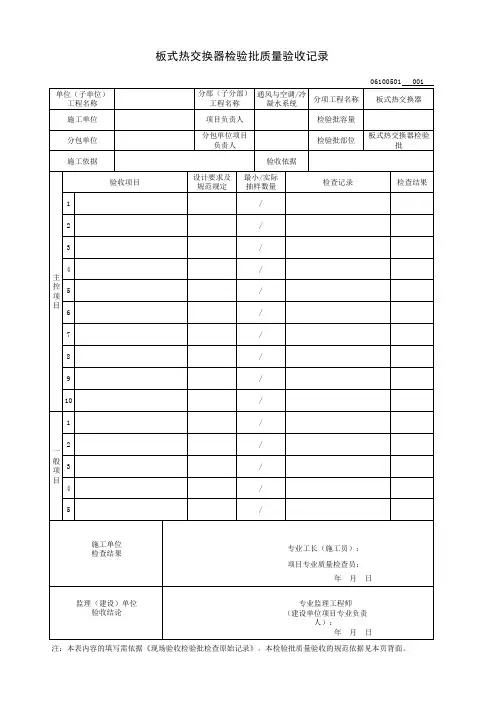

检验批质量验收记录表

空调(冷、热)水系统板式换热器检验批质量验收记录

陕西省建设工程质量安全监督总站编印

填写规则:

1、施工依据:《通风与空调工程施工规范》GB50738-2011

2、验收依据:《通风与空调工程施工质量验收规范》GB50243-2014

3、主控项目:

9.2.1 空调工程水系统设备与附属设备的性能、技术参数,管道、管配件及阀门的类型、材质及连接形式应符合设计规定。

检查数量:按Ⅰ方案。

检查方法:观察检查、查阅产品质量证明文件和材料进场验收记录。

9.2.4 阀门的安装应符合下列规定:

1 阀门安装前应进行外观检查,阀门的铭牌应符合现行国家标准《通用阀门标志》GB12220的有关规定。

工作压力大于1.0MPa及在主干管上起到切断作用和系统冷、热水运行转换调节功能的阀门,应进行壳体强度和阀瓣密封性能的试验,且合格。

其他阀门可不单独进行试验,待在系统试压中检验。

壳体强度试验压力为常温条件下公称压力的1.5倍,持续时间不得少于5min,阀门的壳体、填料应无渗漏。

严密性试验压力为公称压力的1.1倍;在试验持续的时间内应保持压力不变,并应符合阀门压力试验持续时间与允许泄漏量表9.2.4的规定;

注:压力试验的介质为洁净水。

用于不锈钢阀门的试验水,其氯离子含量不得高于25ppm;

2 阀门的安装位置、高度、进出口方向必须符合设计要求,连接应牢固紧密;

3 安装在保温管道上的各类手动阀门,手柄均不得向下;

4 动态与静态平衡阀的工作压力应符合系统设计的要求,安装的方向必须正确;阀门在系统运行时,应按设计参数要求进行校核与调整;

5 电动阀门的执行机构应能全程控制阀门的开启与关闭。

检查数量:安装在主干管上起切断作用的闭路阀门,全数检查;其他款项按Ⅰ方案。

检查方法:按设计图核对、观察检查;旁站或查阅试验记录。

4、一般项目:

9.3.2 金属管道与设备的现场焊接应符合下列规定:

1 管道焊接材料的品种、规格、性能应符合设计要求。

管道对接焊口的组对和坡口形式和尺寸等应符合管道焊接坡口形式和尺寸表9.3.2-1的规定;对口平直度的允许偏差为1%,全长不大于10㎜。

管道与设备的固定焊口应远离设备,且不宜与设备接口中心线相重合。

管道的对接焊缝与支、吊架的距离应大于50㎜;

表9.3.2-1 管道焊接坡口形式和尺寸

次T(㎜) 间隙

C(㎜)鈍边

P(㎜)

坡口角

度α0

1 1~3 I型坡口0~1.5

单面焊- - 内壁错边量≤

0.25T,且≤2㎜;

3~6 0~2.5

双面焊

2 3~9 V型坡口0~2.0 0~2 60~65

9~26 0~3.0 0~3 55~60

3 2~30 T型坡口0~2.0 - -

2管道现场焊接后,焊缝表面应清理干净,并进行外观质量的检查。

焊缝外观质量不得低于

GB50683-2011第8.1.2条中焊缝外部质量第ⅴ级的规定,并应符合下列规定:

1)焊缝外观质量应符合管道焊缝外观质量允许偏差表9.3.2-2的规定;

表9.3.2-2 管道焊缝外观质量允许偏差

序号类别质量要求

1 焊缝不允许有裂缝、未焊透、未熔合、表面气孔、外露夹渣、未焊满等现

象

2 咬边纵缝不允许咬边:其他焊缝深度≤0.10T(T板厚),且≤1.0㎜,长

度不限;

3 根部收缩(根

部凹陷)

深度≤0.2+0.04T,且≤2.0㎜,长度不限;

4 角焊缝厚度

不足应≤0.3+0.05T,且≤2.0㎜;每100㎜焊缝长度内缺陷总长度≤25㎜;

5 角焊缝焊脚

不对称

差值≤2+0.2t(t设计焊缝厚度)

母材厚度 T ≤6 >6~≤13 >13~≤50

余高和根部凸出≤2.0 ≤4.0 ≤5.0 3

级的规定,并应符合下列规定:

1)焊缝外观质量应符合设备焊缝外观质量允许偏差表9.3.2-4的规定;

表9.3.2-4 设备焊缝外观质量允许偏差

序号类别质量要求

1 焊缝不允许有裂缝、未焊透、未熔合、表面气孔、外露夹渣、未焊满等

现象;

2 咬边咬边:深度≤0.10T,且≤1.0㎜,长度不限;

3 根部收缩(根

部凹陷)根部收缩(根部凹陷):深度≤0.2+0.02T,且≤1.0㎜,长度不限;

表9.3.2-5 设备焊缝余高和根部凸出允许偏差(㎜)

检查数量:按Ⅱ方案。

检查方法:焊缝检查尺尺量、观察检查。

9.3.10 阀门、集气罐、自动排气装置、除污器(水过滤器)等管道部件的安装应符合设计要求,并应符合下列规定:

1 阀门安装的位置、进出口方向应正确,并便于操作;连接应牢固紧密,启闭灵活;

成排阀门的排列应整齐美观,在同一平面上的允许偏差为 3 mm ;

2 电动、气动等自控阀门安装前应进行单体的调试,包括开启、关闭等,动作试验应合格;

3 冷(热)水和冷却水系统的除污器(水过滤器)应安装在进入机组、水泵等设备前的管道上,方向应正确,安装位置应便于滤网的拆装和清洗,与管道连接应牢固、严密。

过滤器滤网的材质、规格应符合设计要求;

4 闭式管路系统应在系统最高处及所有可能积聚空气的管段高点设置排气阀,在管路最低点应设置排水管及排水阀。

检查数量:按Ⅱ方案。

检查方法:对照设计文件,尺量、观察和操作检查。

9.3.12 水泵及附属设备的安装应符合下列规定:

2 垫铁组放置位置应正确、平稳,接触紧密,每组不应超过3块;

检查数量:按Ⅱ方案。

检查方法:扳手试拧、观察检查,用水平仪和塞尺测量或查阅设备安装记录。