《钳 工 的 常 用 设 备》机修钳工一体化课程教案设计

- 格式:doc

- 大小:60.00 KB

- 文档页数:7

钳工一体化教案手锤加工

手锤加工工艺流程

评价及分析

活动过程评价自评表

等级评定: A: 好 B: 较好 C: 一般 D: 有待提高

活动过程评价互评表

等级评定: A: 好 B: 较好 C: 一般 D: 有待提高

活动过程教师评价量表

等级评定: A: 好 B: 较好 C: 一般 D: 有待提高工作评价

一、展示评价

把个人的检验报告先进行分组展示,再由小组推荐代表作必要的介绍。

在展示的过程中,以组为单位进行评价。

评价完成后,根据其他组成员对本组展示的成果评价意见进行归纳总结,完成如下项目:

1、产品在加工过程中易出现的问题考虑周全吗?

周全□比较周全□不周全□

2、及其他组相比,本小组的工艺方法你认为:

工艺优化□工艺合理□工艺一般□

3、本小组介绍成果表达是否清晰?

很好□一般,常补充□不清晰□

4、本小组演示产品测量方法操作正确吗?

正确□部分正确□不正确□

5、本小组演示操作时遵循了“6S”的工作要求吗?

符合工作要求□忽略了部分要求□完全没有遵循□

6、本小组的成员团队创新精神如何?

良好□一般□不足□

7、总结这次任务该组是否达到学习目标?本组的建议是什么?你给本组的评分是多少?

学生:(签名)年月日

二、教师对展示的作品分别作评价

1、找出各组的优点点评;

2、对展示过程中各组的缺点点评,提出改进方法;

3、整个任务完成中出现的亮点和不足;

三、综合评价

指导教师:(签名)年月日。

关于简单零件钳加工“工学一体化”教学活动设计的探索工学一体化教学模式在我校已试行多年,本人作为钳工专业一体化教师,在课程实施过程中注重学生专业能力、方法能力、综合素质能力的培养。

本文以“一体化”课程《简单零件钳加工》中学习任务一《开瓶器的制作》教学环节五质量检测为例,来探索“工学一体化”课程教学活动设计,与老师们分享交流。

一、学习任务描述任务情景:海拉尔飞龙餐厅需要制作一批啤酒开瓶器,生产技术部计划将该任务交给数控2371班钳工组,操作者从生产主管处领取工作任务单,识读图样,分析加工工艺,独立完成开瓶器的制作任务,依据图样进行自检后交付质检人员。

任务要求:开瓶器数量为30 件,材料为 Q235,表面粗糙度为Ra6.3um,要求表面光洁、美观、无毛刺。

二、学生情况分析班级基本情况:本课程的授课班级为数控2371班一年级学生,班级共有36名学生,女生5人,结合班级人数和课程任务需求,将学生分成5组。

为激励学生追求敬业、精益、专注、创新的工匠精神,分别以“敬业组”、“精益组”、“专注组”、“创新组”和“工匠组”为学习小组命名。

具体学生情况分析如下:专业能力:(1)基础:专业基础课程同步进行。

社会能力:(1)基础:团队协作能力和自我表达能力较好。

(2)待提升:工作经验缺乏,分析问题能力不足。

方法能力:(1)基础:具备查阅信息页的能力,使用网络搜索工具、使用云课堂APP的能力。

(2)待提升:运用关键词精准搜索信息能力不足。

职业素养:(1)基础:适应小组协作的学习模式,愿意倾听他人意见。

(2)待提升:表达能力、耐心细致、吃苦耐劳的精神有待加强。

2.课中教师通过演示指导,引导学生学习游标卡尺的读数方法。

3.组内强化训练,“小助教”团队帮助后进生学习游标卡尺的读数方法。

难点:加工质量分析。

突破难点:1.小组讨论分析产品质量,查找导致产品超差的原因。

2.教师引导学生阅读信息页,查阅划线、锯削、锉削、錾削、钻孔等技能操作中工件超差的原因,对照自检的工件查找质量问题。

钳工技能训练教案教学章节内容名称课题一钳工常识上课时间及班级授课时数2课时教学目标知识目标:1、让学生熟知钳工安全要求。

2、让学生了解钳工特点,应用等能力目标:1、让学生了解学习这门课程的内容及学习方式教学重点1,安全文明要求2,钳工学习和练习中的注意事项教学难点1,钳工学习的方法,钳工的概念,特点和应用教学过程设计步骤内容教学方法引入举例“在家帮妈妈磨菜刀”“汽车厂组装汽车”“铝合金门窗制作”“铁匠铺师傅打镰刀淬火,退火处理”等.举例引入知识链接一钳工的概念;采用机械方法不太适宜或不能解决的某些工件和装配,按技术要求以手工在虎钳上进行对工件加工、修整、装配的工种视频展示现代钳工应用讲授多媒体演示知识链接二钳工的种类;钳工(普通钳工):对零件进行装配、修整,加工的人员。

机修钳工:主要从事各种机械设备的维修、修理工作。

工具钳工:主要从事工具,模具,刀具的制造和修多媒体演示举例讲解理。

装配钳工: 按机械设备的装配技术要求进行组件,部件装配合总装配,并经过调整,检验和试车。

视频演示各类钳工的操作场景另外补充;国家钳工职业资格等级划分知识链接三钳工的特点;优点;所用工具简单,加工多样灵活、操作方便,适应面广等。

具有“万能工”的称号。

缺点;钳工操作的劳动强度大、生产效率低、对工人技术水平要求较高。

讲授知识链接四认识钳工各种加工方式;1,划线2、锉削3、锯削4、钻孔(扩孔、铰孔)5、錾削、6、攻螺纹、套螺纹7、刮削、研磨8、装配认识各种加工工具,测量工具视频欣赏几种现代科技下的板金加工案例“电火花线切割”“激光切割”Ppt图片演示讲授知识链接五钳工操作文明规范;训期间的安全须知:(1)实训时应该着合适的服装,女同学要把发辫放入工作帽中;(2)握锤时不得戴手套,挥锤前要环视四周,以防伤人;(3)锯条不能装得太松或太紧;(4)清理加工中产生的铁屑与粉尘不能用嘴吹;(5)禁止用工具、卡具、量具敲击工件和其它物体,实例讲解以防损坏其使用精度;(6)台钻上钻孔时,不准戴手套;(7)钳工室内台钻未经老师同意,不得擅自使用;(8)锯条、铁块等与实习有关的物品不能带出钳工室。

课题一钳工概述一、讲解提纲⒈钳工加工的特点(1)手工操作(2)冷加工(3)加工灵活、操作方便⒉钳工的常用设备(1)钳桌(2)台虎钳(3)砂轮(4)台钻(5)分度头(6)平台及钳工常用工具⒊钳工的基本操作方法(1)划线(2)锯割(3)锉削(4)钻孔(5)攻丝套丝(6)錾削(7)刮削(8)研磨⒋钳工的应用范围(1)装配钳工(2)修理钳工(3)工具钳工(4)模具钳工⒌钳工的安全操作技术(1)安全生产(2)文明生产(3)安全操作规程在实习过程中,如果不遵守工艺操作要求(规程),或缺乏一定的安全知识,很容易发生机械伤害、触电、烫伤等工伤事故,安全生产的基本内容就是安全。

人是生产中的决定因素,而设备是生产手段。

没有人和设备的安全,生产就无法进行,特别是人的安全尤为重要,不能保证人的安全,设备的作用就无法发挥,生产也就不能顺利的、安全的进行。

实习中的安全技术有冷热加工和电器安全技术。

①热加工一般指铸造、锻造、焊接和热处理等工种,其特点是生产过程中常伴随高温、有害气体、粉尘和噪声等严重恶化的劳动条件。

热加工工伤事故中,烫伤、喷溅和砸碰伤害约占事故中的70%,应引起高度重视。

②冷加工主要指车、铣、刨、磨、钻孔等切削加工,其特点是装夹工具和被切削工件或刀具间不仅有相对运动且速度高,不注意操作规程,很容易造成人身伤害。

③电力传动和电器控制在加热、高频热处理和电焊等方面的应用十分广泛,实习时必须严格遵守电器安全守则,避免造成他人或自己安全触电事故。

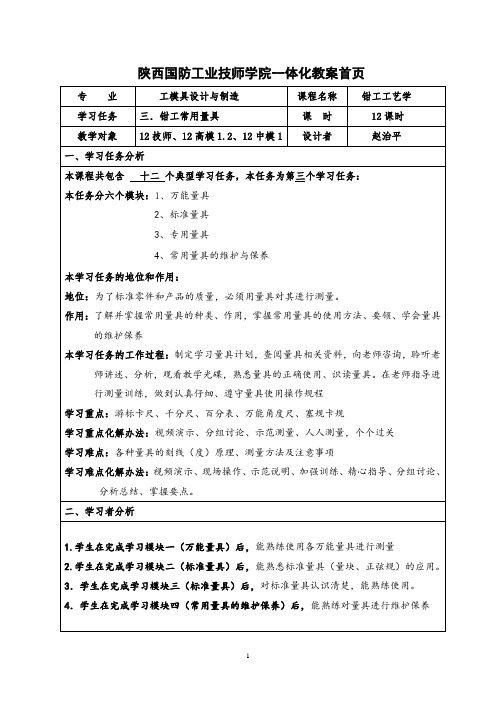

二、学生熟悉设备、工具课题二钳工常用量具及其使用一、目的要求1.了解钳工量具的种类及其结构原理、特点和作用2.掌握量具的使用方法和注意事项二、讲解提纲为了保证零件和产品的质量,必须用量具对其进行测量。

用来测量、检验零件及产品尺寸和形状的工具称为量具。

量具种类很多,根据其特点和用途可分为万能量具、标准量具和专用量具。

1.钢直尺是一种简单的尺寸量具。

最小刻线距伪0.5㎜,长度规格有150㎜、300㎜、500㎜、1000㎜四种。

《钳工工具与设备》导学案第一课时导学目标:了解钳工工具与设备的分类、用途,掌握钳工工具的正确使用方法和安全注意事项。

一、导入引言钳工是一门重要的手工技能,广泛应用于机械制造、建筑、汽车维修等领域。

在进行钳工操作时,正确选择和使用钳工工具是至关重要的。

本节课将为大家介绍钳工工具与设备的分类和用途,帮助大家提高钳工操作的效率和安全性。

二、学习内容1. 钳工工具的分类(1)按功能分类:夹持钳、起磨钳、油管才、割管钳等;(2)按结构分类:扳手式钳、剪刀式钳、锁紧式钳等;(3)按用途分类:斜嘴钳、钳头锥钳、长钳、弯头钳等。

2. 钳工工具的用途(1)夹持工件:用夹持钳夹住工件,便于加工和装配;(2)剪切工件:用剪刀式钳剪切金属板材、铁丝等;(3)捻合工件:用长钳将两根金属管子捻合在一起;(4)钳紧行车工作:用弯头钳在狭窄空间进行操作。

三、学习要点1. 正确使用钳工工具的方法(1)选择适合的钳工工具;(2)正确握持钳工工具,保持手部姿势自然;(3)用力均匀,避免过度用力导致损伤工件或工具;(4)注意操作时的安全防护,戴上手套、护目镜等。

2. 钳工工具的安全注意事项(1)使用前检查工具是否完好,如有损坏应及时更换;(2)在操作时要注意周围环境安全,避免发生意外伤害;(3)不要将钳工工具用于不当用途,避免损坏工具和危险发生;(4)使用后要及时清洁、保养,增加工具的使用寿命。

四、练习与实践1. 分组讨论:请同学们分组讨论一个实际工作场景,如何正确选择和使用钳工工具完成特定任务。

2. 实际操作:老师带领学生们进行钳工工具的操作实践,教授正确的操作方法和注意事项。

五、拓展延伸1. 鼓励同学们自行查找资料,了解更多不同类型的钳工工具和其特点;2. 鼓励同学们动手制作一个简单的钳工工具小样,加深对钳工工具的理解。

六、达标检测1. 请同学们回答以下问题:(1)钳工工具的分类有哪几种?(2)使用钳工工具时需要注意哪些安全事项?2. 进行实际操作测试,检测同学们的操作技能和安全意识。