磁铁氧体磁芯电感的设计与选择

- 格式:docx

- 大小:228.77 KB

- 文档页数:8

交流磁芯材料选用原则磁芯材料是电子器件中的重要组成部分,用于存储和传输磁能。

不同的磁芯材料具有不同的特性和应用范围,正确选择适合的材料对于电子器件的性能和稳定性至关重要。

本文将介绍一些常见的磁芯材料以及选用原则。

1. 铁氧体材料(Ferrite)铁氧体材料是最常见的磁芯材料之一,具有良好的磁导率和低电导率。

它们广泛应用于变压器、电感器和电源滤波器等领域。

选用铁氧体材料时需要考虑其工作频率范围、饱和磁场强度以及磁介质损耗等因素。

对于高频应用,需要选择高饱和磁场强度和低磁介质损耗的铁氧体材料。

2. 硅钢材料(Silicon Steel)硅钢材料主要用于制造电动机和变压器的磁芯。

它们具有高导磁率和低磁滞损耗,可以有效地减少能源损耗。

选用硅钢材料时需要考虑其导磁率、饱和磁感应强度和电阻率等因素。

通常情况下,高导磁率和低电阻率的硅钢材料适用于高频率应用,而高饱和磁感应强度的硅钢材料适用于高功率应用。

3. 铁镍合金材料(Iron-Nickel Alloy)铁镍合金材料是一种特殊的磁芯材料,具有高导磁率和低磁滞损耗。

它们广泛应用于高精密仪器和通信设备中。

选用铁镍合金材料时需要考虑其导磁率、饱和磁感应强度和温度系数等因素。

在高温环境下,需要选择具有低温度系数的铁镍合金材料。

4. 铁氮合金材料(Iron-Nitrogen Alloy)铁氮合金材料是一种新型的磁芯材料,具有高导磁率、低磁滞损耗和低成本的特点。

它们适用于高频率和高功率应用。

选用铁氮合金材料时需要考虑其导磁率、饱和磁感应强度和磁滞损耗等因素。

对于高频率应用,需要选择具有高导磁率和低磁滞损耗的铁氮合金材料。

5. 铁氧氮合金材料(Iron-Oxide-Nitride Alloy)铁氧氮合金材料是一种新型的磁芯材料,具有高导磁率、低磁滞损耗和低温度系数的特点。

它们适用于高频率和高温度应用。

选用铁氧氮合金材料时需要考虑其导磁率、饱和磁感应强度和温度系数等因素。

磁芯种类和AP法选磁芯1. 引言磁芯是电子器件中的重要组成部分,广泛应用于通信、计算机、电力等领域。

不同的磁芯种类具有不同的特性和应用场景,因此在选择磁芯时需要综合考虑各种因素,如频率特性、磁化特性、尺寸和成本等。

本文将介绍一些常见的磁芯种类,并详细介绍AP法选磁芯的方法和步骤。

2. 常见的磁芯种类2.1 粉末磁芯粉末磁芯是由细小的磁性粉末和有机粘结剂组成的。

其主要特点是体积小、重量轻,具有较高的磁导率和低的涡流损耗。

粉末磁芯适用于高频电路和宽频带应用,如变压器、电感器等。

2.2 磁性氧化铁磁芯磁性氧化铁磁芯是一种由氧化铁制成的磁芯,具有优良的磁导率和饱和磁感应强度。

它具有高温稳定性和低温漂移性能,适用于高频和高温环境下的应用,如高频变压器、滤波器等。

2.3 铁氧体磁芯铁氧体磁芯是由铁、氧和一种或多种添加剂混合制成的磁芯。

它具有较高的饱和磁感应强度和磁导率,广泛应用于电力输配电设备、电机、传感器等领域。

2.4 铁氧体磁钴磁芯铁氧体磁钴磁芯是在铁氧体磁芯中加入少量钴元素制成的。

它具有更高的饱和磁感应强度和导磁率,适用于高频和高温环境下的应用,如高频电感器、磁存储器等。

2.5 铁氧体软磁磁芯铁氧体软磁磁芯是一种具有较低磁导率和饱和磁感应强度的磁芯。

它适用于高精度、低能耗的应用,如传感器、音频设备等。

3. AP法选磁芯的方法和步骤AP法即Analytic Programming法,是一种通过数学建模和计算机仿真来设计磁芯参数的方法。

它可以帮助工程师准确选择合适的磁芯,并优化设计参数,以满足特定的需求。

3.1 建立仿真模型首先,需要建立磁芯的仿真模型。

根据具体的应用和需求,可以选择合适的仿真软件,如ANSYS、MAGNET等。

在建立模型时,需要考虑磁芯的几何尺寸、材料参数、磁场分布等因素。

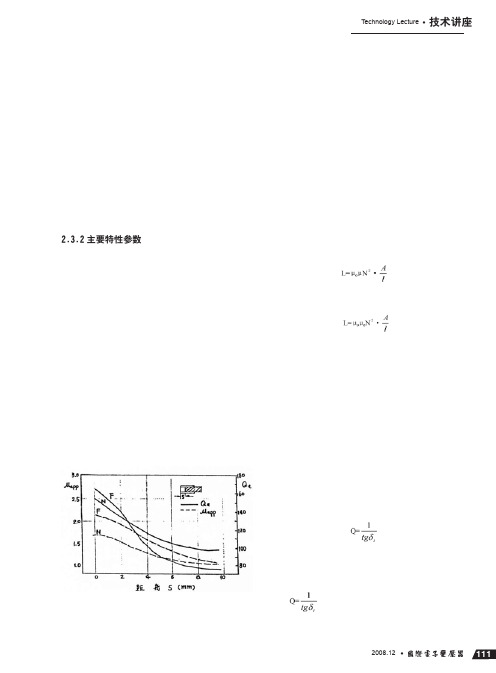

3.2 选择仿真参数根据设计要求,选择合适的仿真参数。

例如,可以设置输入电流、频率、磁场强度等参数。

通过调整这些参数,可以得到不同条件下的磁芯性能曲线。

几种常用磁性器件中磁芯的选用及设计开关电源中使用的磁性器件较多,其中常用的软磁器件有:作为开关电源核心器件的主变压器(高频功率变压器)、共模扼流圈、高频磁放大器、滤波阻流圈、尖學信号抑制器等。

不同的器件对材料的性能要求各不相同,如表所示为各种不同器件对磁性材料的性能要求。

应用1i:茨压器磁敝犬器常模1匕: 共模电感尖峰抑制儀输出滤波电感'•5 Bs髙Br/Bs高髙皿髙Br/Bs高Bs磯芯性高皿低损耗低损耗低损耗低损耗能要求高Tc低He高AB高ID宽f下恒定的u1低损耗|低损耗(一)、高频功率变压器变压器铁芯的大小取决于输出功率和温升等。

变压器的设计公式如下:P二KfNBSIxlOAhcPc+hB其中,戸为电功率;K为与波形有关的系数;f为频率;N为匝数;S为铁芯面积;B为工作磁感;I 为电流;T为温升;氏为铁损;R为铜损;h.和hv为由实验确定的系数。

由以上公式可以看出:高的工作磁感B可以得到大的输出功率或减少体积重量。

但B值的增加受到材料的Bs值的限制。

而频率f可以提高几个数量级,从而有可能使体积重量显著减小。

而低的铁芯损耗可以降低温升,温升反过来又影响使用频率和工作磁感的选取。

一般来说,开关电源对材料的主要要求是:尽量低的高频损耗、足够高的饱和磁感、高的磁导率、足够高的居里温度和好的温度稳定性,有些用途要求较高的矩形比,对应力等不敏感、稳定性好,价格低。

单端式变压器因为铁芯工作在磁滞回线的第一象限,对材料磁性的要求有别于前述主变压器。

它实际上是一只单端脉冲变压器,因而要求具有大的B=Bm-Br,即磁感Bin和剩磁Bi■之差要大;同时要求高的脉冲磁导率。

特别是对于单端反激式开关主变压器,或称储能变压器,要考虑储能要求。

线圈储能的多少取决于两个因素:一个是材料的工作磁感Bin值或电感t L »另一个是工作磁场Hm 或工作电流I,储能W=1/2LI'。

这就要求材料有足够高的Bs值和合适的磁导率,常为宽恒导磁材料。

究竟是磁粉芯好,还是铁粉芯好?相信是许多工程师在进行开关电源方案的设计中经常碰到的疑问。

在高功率电感的磁芯选择问题上,磁芯、粉芯、铁硅铝以及铁氧体中的选择和比较是工程师经常探讨的问题。

市场上高功率电感的磁芯选择还是挺多的,可供选择的电感材料有:铁硅铝(Kool Mµ)、铁粉芯、铁硅(硅钢叠片)、间隙铁氧体、钼坡莫(MPP)和高磁通(High Flux)等。

那么他们究竟有什么特性适合怎么样的应用呢?磁芯材料比较铁硅铝与间隙铁氧体铁硅铝和间隙铁氧体是两种常用的材质,在软饱和方面,间隙铁氧体必须在下降曲线的安全区进行设计。

铁硅铝(Kool Mµ)被设计在受控制的下降曲线范围中,这样就能够提供好的容错特性,特别是在高功率时候。

在磁通量比较方面,假设特定的50%下降设计点,铁硅铝(Kool Mµ)的磁通量是间隙铁氧体的2倍以上, 这使磁芯的尺寸可缩小35%,设计时可以把磁芯的尺寸缩小30%至35%。

软饱和曲线使铁硅铝(Kool Mµ)设计本身具有容错能力,而间隙铁氧体则没有。

铁氧体磁能力随温度变化,而铁硅铝(Kool Mµ)保持相对稳定。

很多铁氧体供应商或者厂家会给出产品在25℃到100℃不同环境下材质的差异。

由于铁硅铝的材质及结构和间隙铁氧体不同,随着温度改变,变化不会很大。

在边缘损耗方面,铁硅铝(Kool Mµ)不会发生边缘损耗,而间隙铁氧体有很大的边缘损耗。

铁芯的间隙部分随着温度的增加损耗会增加。

铁硅铝(Kool Mµ)也有间隙,但是这是均匀的分布式间隙,因为这个形式,在高功率的应用上会更好。

对于尺寸和储能,从铁硅铝(Kool Mµ)与锰锌铁氧体在LI2值比较中可以看出,当尺寸都是55mm的大小,测试铁硅铝用60µ,铁硅铝(Kool Mµ)在体积大小的情况下,储能大概是锰锌铁氧体的2倍多,如表1所示。

磁芯的设计及应用磁芯是一种用于存储和转换磁能的装置。

它通常由磁性材料制成,如铁磁材料(如铁氧体和硅钢)或软磁材料(如铁镍合金)。

磁芯的设计和应用涉及到电磁学、材料科学和电子工程等多个学科。

磁芯的设计考虑到了磁场的强度、方向、偏转和损耗等因素。

根据具体的应用需求,磁芯可以采用不同的形状,如圆柱形、矩形、环形等。

常见的磁芯类型包括变压器磁芯、电感器磁芯和磁存储器磁芯等。

在变压器中,磁芯用于连接两个或多个线圈,以实现电能的传递和转换。

铁芯变压器是最常见的类型,其磁芯通常由硅钢叠片组成。

这种设计可以减小铁芯的磁滞回线和局部热点,提高能量传递效率。

在电感器中,磁芯用于提高电感器的感应磁场强度。

磁芯通过集中磁场线,提高电感器的磁感应强度。

这有助于减小电感器的体积和提高电感器的效率。

硅钢磁芯是通用的选择,因其具有良好的磁导率和低磁滞损耗。

磁存储器磁芯是一种特殊的磁芯,用于存储数字信息。

在过去,磁芯存储器是计算机主存储器的一种常见形式。

磁芯存储器由许多磁芯组成,每个磁芯代表一个二进制位。

根据磁芯的磁化状态(顺时针或逆时针),可以表示0或1。

虽然现在的计算机存储器主要采用半导体材料,但磁芯存储器仍然被用于某些特定领域,如军事应用和高可靠性系统。

磁芯的应用广泛,除了上述提到的变压器、电感器和磁存储器外,它还常用于电源和电路中的滤波器、隔离器和稳压器等。

磁芯的设计和材料选择直接影响电器设备的性能,如效率、频率响应和稳定性等。

随着科技的发展,磁芯的研究也在不断推进。

新材料和新加工技术的应用使得磁芯的性能得到了进一步提升。

一些新型磁性材料如铁氮化物和铁碳化物具有更高的饱和磁感应强度和更低的磁滞损耗,可以让磁芯在更高的频率下工作。

总而言之,磁芯作为一种重要的磁性元件,在电磁学中扮演着重要角色。

通过合理的设计和应用,磁芯可以提高电器设备的性能,如提高传输效率、降低能量损耗和增强信号质量等。

随着科技的进步,我们有理由相信磁芯将在更广泛的领域得到应用和发展。

铁氧体磁芯设计手册

1. 材料特性,介绍铁氧体材料的基本特性,如磁导率、饱和磁

感应强度、矫顽力等,以及不同类型铁氧体材料的特点和适用范围。

2. 磁芯结构,详细介绍不同类型的铁氧体磁芯的结构、形状和

尺寸,以及它们在不同应用中的优缺点和选择原则。

3. 磁芯设计原理,阐述铁氧体磁芯在电路中的工作原理,如磁

通路径、磁滞损耗、涡流损耗等,以及如何根据具体的应用需求进

行合理的磁芯设计。

4. 磁芯制造工艺,介绍铁氧体磁芯的制造工艺和工艺参数,包

括材料成型、烧结、磁化等过程,以及对磁芯性能影响的因素。

5. 应用案例,给出一些实际的应用案例,包括变压器设计、电

感线圈设计、传感器设计等,以及相应的磁芯选择和设计方法。

设计手册的编写旨在帮助工程师和设计人员更好地理解和应用

铁氧体磁芯材料,从而设计出性能优良、成本合理的电磁设备。

设

计手册通常由材料科学家、电磁工程师和制造商共同编写,结合理

论知识和实际经验,具有很高的参考价值和实用性。

希望这些信息能够帮助你更好地了解铁氧体磁芯设计手册。

变压器与电感磁芯设计原则首先,设计变压器与电感磁芯时需要考虑磁通密度。

磁通密度是指通过变压器与电感磁芯的磁通量与磁芯截面积的比值。

合理选择磁通密度可以提高变压器与电感磁芯的功率密度和效率。

高磁通密度可以减小磁芯尺寸和重量,但也会引起磁芯饱和和损耗增加。

因此,设计中需选择合适的磁通密度以兼顾性能和可靠性。

其次,磁芯材料的选择是设计的关键。

常见的磁芯材料有硅钢、铁氧体和磁性陶瓷等。

硅钢是常用的变压器和电感磁芯材料,具有低铁损和高磁导率的特点,可以实现较高的效率和低损耗。

铁氧体具有较高的磁导率和饱和磁感应强度,适用于高频应用。

磁性陶瓷适用于高温和高磁通密度的应用。

设计时需根据具体需求选择合适的磁芯材料。

此外,磁芯形状也会影响变压器与电感磁芯的性能。

常见的磁芯形状包括E型、I型、U型和T型等。

不同的磁芯形状对磁通密度和漏磁损耗有不同的影响。

合理选择磁芯形状可以减小漏磁损耗,提高变压器与电感磁芯的效率。

线圈匝数是变压器与电感磁芯设计中的另一个重要参数。

线圈匝数的选择决定了变压器与电感器的电压变换比和电感量。

通常,变压器与电感磁芯的效率随线圈匝数的增加而提高,但也增加了材料和制造成本。

因此,在设计中需要权衡功率密度、效率和成本等因素。

最后,铁损和铜损是变压器与电感磁芯设计过程中需要考虑的重要参数。

铁损是指磁芯材料在交流磁场中的能量损耗,主要由滞后损耗和涡流损耗组成。

铜损是指线圈导线中的能量损耗,与线圈电阻和电流密度有关。

设计时需要尽量减小铁损和铜损,以提高变压器与电感磁芯的效率和功率密度。

综上所述,变压器与电感磁芯的设计原则包括磁通密度、磁环材料选择、磁芯形状、线圈匝数、铁损和铜损等方面。

合理选择这些参数可以实现设计目标,提高变压器与电感磁芯的性能和可靠性。

电力电子电路常用磁芯元件的设计一、常用磁性材料的基本知识磁性元件可以说是电力电子电路中关键的元件之一,它对电力电子装置的体积、效率等有重要影响,因此,磁性元件的设计也是电力电子电路系统设计的重要环节。

磁性材料有很多种类,特性各异,不同的应用场合有不同的选择,以下是几种常用的磁性材料。

1.低碳钢低碳钢是一种最常见的磁性材料,这种材料电阻率很低,因此涡流损耗较大,实际应用时常制成硅钢片。

硅钢片是一种合金材料(通常由97%的铁和3%的硅组成),它具有很高的磁导率,并且每一薄片之间相互绝缘,使得材料的涡流损耗显著减小。

磁芯损耗取决于材料的厚度与硅含量,硅含量越高、电阻率越大。

这种材料大多应用于低频场合,工频磁性元件常用这种材料。

2.铁氧体随着工作频率的提高,对磁芯损耗的要求更高,硅钢片由于制造工艺的限制,已经很难满足这种要求,铁氧体就是在这种形势下出现的。

铁氧体是一种暗灰色或者黑色的陶瓷材料。

铁氧体的化合物是MeFe2O4,这里Me代表一种或几种二价的金属元素,例如,锰、锌、镍、钴、铜、铁或镁。

这些化合物在特定的温度范围内表现出良好的磁性能,但是如果超出某个温度值,磁性将失去,这个温度称为居里温度(T c)。

铁氧体材料非常容易磁化,并且具有相当高的电阻率。

这些材料不需要像硅钢片那样分层隔离就能用在高频的应用场合。

高频铁氧体磁性材料主要可分为两大类:锰锌(MnZn)铁氧体材料和镍锌(NiZn)铁氧体材料。

比较而言,NiZn材料的电阻率较高,一般认为在高频应用场合下具有较低的涡流损耗。

但是最近的研究表明,如果颗粒的尺寸足够小而且均匀,在几兆赫兹范围内MnZn材料显示出较NiZn材料更为优越的特性,例如,TDK公司的H7F材料以及MAGNETICS公司的K材料就是采用这种技术,适用于兆赫兹工作频率下工作的新型铁氧体材料。

3.粉芯材料粉芯材料是将一些合金原料研磨成精细的粉末状颗粒,然后在这些颗粒的表面覆盖上一层绝缘物质(它用来控制气隙的尺寸,并且降低涡流损耗),最后这些粉末在高压下形成各种磁芯形状。

磁铁氧体磁芯电感的设计与选择

1 磁性材料的选择

在选用磁性材料时,考虑的因素是工作开关频率、磁通密度、磁导率、损耗大小、工作环境及材料的价格。

如果开关频率较低,可以考虑选择硅钢带和铁镍合金。

硅钢带具有高的饱和磁通密度,而且价格低廉,是低频场合运用最为广泛的磁性材料,它的磁芯损耗取决于带的厚度和硅的含量,硅含量越高,电阻率越大,则损耗越小;铁镍合金具有极高的磁导率,极低的矫顽磁力,但是其电阻率比较低,只能用在低频场合,同时价格也比较高,通常用在工作环境温度高,体积要求严格的军工产品中。

如果开关频率较高,可以考虑使用铁氧体和非晶态合金。

铁氧体最高频率可以达到1 MHz,而且电阻率高,高频损耗小,但是其饱和磁感应比较低,而且受温度影响大,在常温(25℃)的0.42T到100℃时的0.34T。

铁氧体目前有多种材料和磁芯规格,而且价格比其它材料低,是目前开关电源中应用最为广泛的材料。

非晶态合金适用于几十到几百kHz

的工作频率,比铁氧体有更高的饱和磁感应和相对较高的损耗和温度稳定性,但是价格比较昂贵,而且磁芯的规格也不完善,适用于大功率或者耐受高温和冲击的军用场合。

2 磁芯型号

目前磁芯有罐型、PM、RM、PQ、EE、EC、EP、ETD、RC、UU、和UI各种型号,以及新发展的平面磁芯,如EFD、EPC、LP型等磁芯。

罐型和PQ型磁芯有较小的窗口面积,减小了EMI传播,用于EMC要求严格的场合。

但是其窗口宽度不是很大,只能用于125 W以下的低功率场合。

大功率应用散热困难。

因为引出线缺口小,大电流出线困难,也不适用于高压场合,因为出线的安全绝缘处理困难。

EE、EC、ETD、LP磁芯都是E型磁芯,有较大的窗口面积,窗口宽而且高度低,漏磁及线圈层数少,高频交流电阻小。

开放式的窗口没有出线问题,线圈与外界空气接触面大,有利于空气流通,散热方便,可以处理大功率,但电磁干扰大。

EC、ETD磁芯的中柱圆形截面与EE型相同矩形截面积时,圆形截面每匝线罔比矩形短大约1 1%,即电阻少11%,线圈的损耗和温升也相应降低,但是没有EE型磁芯的尺寸齐全,不能像E E型磁芯一样合并使用。

RM和PM磁芯比罐型有更大的出线窗口和好的散热条件,所以,可以传送更大的功率。

RM

磁芯有两种结构,有中心孔和没中心孔。

在有些谐振电路中要求准确的调谐,使用带有中心孔的磁芯,在中心孔插入磁棒调节电感量,调节范围可以到达30%。

但在功率磁芯中不采用,因为磁棒损耗大。

PQ型具有最佳的体积与辐射表面和线圈窗口面积比。

因磁芯损耗正比于磁芯体积,而散热能力正比于辐射表面,该形状磁芯在给定输出功率下面有最小的温升,因此,在给定输出功率下体积最小。

LP、EFD、EPC型磁芯主要为平面变压器设计的。

中柱长,漏感最小。

但是,囚为体积小,磁通密度和磁场变化处处都是重要的区域,计算相当困难。

UU型和UI型主要用在高压和大功率的水平,很少用在l kW以下。

他们比EE型有更大的窗口,可以用更粗的导线和更多的匝数。

但磁路长度大,比EE型有更大的漏感。

对于环型磁芯,线圈均匀分布在整个磁芯上,杂散磁通和EMI扩散都很小,但是大功率绕线困难。

3 磁芯尺寸

在磁芯材料和磁芯形状确定了以后,下一步工作就是估算磁芯尺寸。

当功率比较小时,比较通用的方法是面积乘积法,它是磁芯截面积和线圈有效窗口面积的乘积。

3.1 损耗不严重

当损耗不严重,经验公式如式(1)所列。

式中:AW为窗口面积;

Ae为磁芯截面积;

IF1为满载电流有效值;

Ip为最大峰值电流;

Bmax为磁芯的饱和磁感应强度。

3.2 损耗严重

损耗严重时,经验公式如式(2)所列。

式中:△Rmax为最大磁通密度摆幅;

K1及K2系数的取值如表l所列。

这种方法计算出来的尺寸不是很准确,但是可以减少迭代的次数。

在大功率条件下,上面公式不建议采用,应根据经验选择磁芯尺寸,然后根据磁芯尺寸算出匝数、气隙等各种参数,最后再校验设计的合理性。

4 线圈匝数的计算

由安培环路定律,可得

式中:Hδ为气隙磁场强度;

δ为气隙长度;

Ho为磁芯磁场强度;

Lo为磁芯磁路长度。

由于空气的磁导率远低于磁芯的磁导率,所以,式(3)可以近似成为

式(6)就为线圈匝数估算公式,其中电流取电感的最大峰值电流Ip。

5 气隙估算

高磁导率磁芯材料只能储存很少的能量,而电感是一个储能装置,为了有效地储存能量和把能量返回到电路中去,由气隙储能的关系,可得

可知,在磁芯不饱和的情况下,磁导率不能太高,也不能太小,因此,可以在高磁导率的磁芯中串联一个非磁气隙,用来调整有效磁导率。

加了非磁气隙之后,由于气隙的磁导率远远低于磁芯的磁导率,因此,大部分能量就储存在气隙当中,这样我们就可以根据能量守恒近似地估算出气隙的大小,具体公式如式(8)所列。

把L、Ip、μo、Bmax代入式(8)求出V,然后根据磁芯所开气隙的截面积就可以近似地算出气隙大小。

6 计算导体尺寸

6.1 集肤效应

导线通过交变电流时会产生集肤效应,即导线横截面的电流分布不均匀,内部电流密度小,表面电流密度大,使导线的有效截面积减少,其有效截面积的减少可以用穿透深度△来表示,△的意义如下,从表面到电流密度下降到表面电流密度的O.368的厚度为穿透深度△,即认为表面下降深度为△的厚度导体流过导线的全部电流,而在△层以内的导体完全不流过电流,△与频率ω和导线物理性能的关系为

式中:μo为导线材料的磁导率:

为材料的电导率;

K为材料电导率温度系数;

T为导线温度。

所以在选择绕组的导线线径时,应使线径小于两倍穿透深度。

6.2 电流密度

在大功率条件下,电流密度的选择一般在2.5~3A/mm2,在自然冷却条件下,一般选取电流密度在4~6.5A/mm2;在模块电源中,磁器件有良好的散热条件,一般电流密度到达8 A/mm2,甚至可以到达10 /mm2。

电流密度选择高,导线的截面积小,相同窗口绕更多的导线,且是导线电阻大,铜损也大。

当计算得到的线径大于穿透深度决定的最大线径时,可以采用多股导线并绕或者采用铜带,使厚度小于两倍穿透深度。

7 设计举例

本人设计了一个双降压式半桥逆变器的滤波电感,逆变器输出115V/400 Hz和220 V/50 H z的三相交流电,输出最大功率为50 kVA,电感电流连续,电感大小为180μH每相两个电感分别在半个周期里轮流工作,流过电感的满载电流为122 A,最大电流为250 A,最大开关频率25 kHz,具体设计过程如下。

7.1 磁芯材料选择

由于功率管的最大开关频率达到25 kHz,这个频率对于硅钢带来说太高,不适合选择,而铁氧体和非晶态合金都比较适合,但考虑到功率太大,磁芯体积会比较大,而且需要的电感个数为6个,如果选用非晶态合金成本太高,所以最终还是选择铁氧体LP3,其工作频率在100 kHz 以上,在100℃时的饱和磁感应强度为O.38T,价格相对低廉。

7.2 磁芯形状

根据前面介绍的磁芯形状可知,在大功率条件下,E型和UU型、UT型磁芯都比较适合选择,为了减小漏感,我们选用了EE型铁芯。

7.3 磁芯尺寸

由于电感功率很大,如果根据经验公式,算出的Ap=ll511 cm2,显然不符合实际,所以不能按照经验公式来指导磁芯尺寸的选择,只能按照设计经验来选择磁芯尺寸。

我们选择了由新康达磁芯公司生产的EEl85磁芯,如图1所示,把两副拼在一起组成一个磁芯,单个磁芯具体尺寸如表2所示。

7.4 匝数计算

7.5 气隙大小计算

由能量守恒,可得

7.6 确定导体尺寸

设铜皮工作时的温度为80℃,则

所以选择铜皮厚度小于两倍穿透深度2×O.47=0.94 mm。

选择电流密度3 A/mm2,122 A满载电流需要导体截面积40.67mm2,选择导体厚度为0.5 m

m,宽度取90mm。

7.7 验证

验证磁芯在电流最大时是否饱和。

可知:电流达到250A时不饱和。

按照上面的设计做出一个电感,得到的感值为366μH,如果要使电感为180μH,实际气隙δ’=48mm,显然不合适,所以要在前面设计的基础上进行调整,鉴于电感值偏大,由式(5)可知,在气隙和磁芯大小不变时,感值和匝数的平方成正比。

所以我们保持理论计算出的气隙不变,减小匝数,就可以减小感值,而且由式(4),减小匝数磁芯肯定不会饱和,我们测出了匝数为4l

匝时电感大小与气隙大小的关系,如表3所列,这样可以算出调整后的匝数,即

调整后(匝数为29匝)实际测量出气隙为17mm,感值为180μH。

8 结束语

磁芯元件的设计很复杂,要直接得到唯一的答案是很困难的,因为要涉及到很多因素,设计时应该根据理论分析和实践来逐步完善设计,最终得到一个符合工作要求的电感。

【关闭窗口】【打印该页】

本信息真实性未经证实,仅供您参考。

部分文章网络搜集而来如有版权问题请联系我们,我们将

及时删除。