胶合板用快速固化酚醛树脂胶黏剂

- 格式:pdf

- 大小:267.68 KB

- 文档页数:2

酚醛树脂粘结剂配比1. 引言酚醛树脂粘结剂是一种常用的工业胶粘剂,广泛应用于木材、纸张、橡胶、塑料等领域。

它具有优异的耐热性、耐化学性和粘接强度,被广泛用于制造高质量的复合材料和胶合板。

本文将介绍酚醛树脂粘结剂配比的相关内容,包括配比原理、常用配比方法以及影响配比的因素等。

2. 配比原理酚醛树脂粘结剂是由酚和甲醛通过缩聚反应得到的高分子化合物。

其配比原理主要涉及到以下几个方面:2.1 酚与甲醛的摩尔比在制备酚醛树脂粘结剂时,需要确定酚与甲醛的摩尔比。

这个摩尔比决定了最终产品中互缩聚单元(即甲基化单元和苯环化单元)的相对含量。

一般情况下,较高的甲基化单元含量可以提高树脂的硬度和耐热性,而较高的苯环化单元含量则可以提高树脂的柔韧性和粘接强度。

2.2 酚醛物质的浓度酚醛树脂粘结剂中酚和甲醛的浓度也会影响最终产品的性能。

一般情况下,较高的浓度可以提高树脂的固含量和粘接强度,但过高的浓度可能导致黏稠度增加、固化速度减慢等问题。

2.3 配位剂和催化剂在酚醛树脂粘结剂中,配位剂和催化剂起着重要作用。

配位剂可以改善树脂的流动性、降低粘接温度,并提高胶粘剂对基材表面的润湿性。

催化剂则促进缩聚反应的进行,加快树脂固化速度。

不同配位剂和催化剂的选择及其用量也会对最终产品性能产生影响。

3. 常用配比方法在实际生产中,有多种方法可以进行酚醛树脂粘结剂的配比。

下面介绍几种常用的方法:3.1 固定配比法固定配比法是指根据经验或实验结果,确定一组固定的酚与甲醛摩尔比和物质浓度。

这种方法简单易行,适用于某些特定产品的生产。

但由于没有考虑到不同原料批次之间的差异,可能会导致产品性能不稳定。

3.2 正交试验法正交试验法是一种通过设计正交表,系统地研究多个因素对最终产品性能的影响,并确定最佳配比方案的方法。

通过对不同因素水平组合进行试验,可以较快地找到最佳配比方案,并了解各因素对产品性能的主次影响。

3.3 经验公式法经验公式法是根据大量实际生产经验总结出来的一种简化方法。

酚醛树脂(PF树脂)研究~~酚醛树脂(PF树脂)⾸先由德国化学家A.Bayer在1872年通过苯酚与甲醛反应制得的,⽽其⼯业化还是美国化学家L.H.Baekeland在1909年先后发表了两项酚醛树脂胶粘剂⼯业合成专利的基础上逐步发展起来的。

19世纪20年代末30年代初,PF树脂胶粘剂开始⼴泛⽤于⽣产耐沸⽔、耐候的胶合板。

如今,酚醛树脂胶粘剂以其胶接强度⾼、耐⽔、耐热、耐磨、耐化学药品腐蚀、成本较低等优点⽽⼴泛应⽤于⽊材加⼯业,其⽤量仅次于脲醛树脂胶粘剂,特别是在⽣产耐⽔、耐候⽊制品中具有脲醛树脂胶粘剂⽆可⽐拟的优势。

另外,随着⼈们对⽊制品等甲醛释放给健康造成危害的认识的提⾼,强制性国家标准GB18580-2001《室内建筑装饰装修材料-⼈造板及其制品中甲醛释放限量》的颁布与实施,酚醛树脂胶粘剂及其胶接制品由于较⼩的甲醛释放问题,⽽必然会得到更进⼀步的发展,将成为最有希望最终取代脲醛树脂胶粘剂的有⼒候选之⼀。

然⽽,酚醛树脂胶粘剂也存在着颜⾊深、固化后的胶层硬脆、易龟裂、成本较脲醛树脂胶粘剂贵等缺点;特别是酚醛树脂胶粘剂固化温度⾼、固化速度慢(⼀般要在130~160℃下热压才能得到好的胶合强度),造成⽣产效率低、能量和设备消耗⼤。

这些都限制了酚醛树脂胶粘剂更⼴泛的应⽤。

因此,提⾼酚醛树脂胶粘剂的固化速度、降低固化温度是⽊材加⼯业的⼀个⾮常重要的课题,决定着酚醛树脂胶粘剂的⽣命⼒,在⼀定程度上也影响着⽊材⼯业的发展。

为此,世界各国的科技⼯作者在这⼀⽅⾯进⾏了⼤量研究,取得了可喜成果。

酚醛树脂(未特别指明的情况下,是指⽊材⼯业常⽤的碱催化条件下合成的⽔溶性热固性甲阶初期树脂)的固化速度跟树脂的甲醛/苯酚的摩尔⽐、催化剂种类与⽤量、树脂浓度、反应程度、固化温度、固化促进剂的种类与⽤量、添加剂的种类与⽤量等有关。

1 酚醛树脂胶粘剂合成配⽅、⼯艺改进研究发现[1],当树脂浓度、固化温度等⼀定时,树脂的甲醛/苯酚的摩尔⽐(在⼩于3的情况下)越⾼固化速度越快。

酚醛树脂胶粘剂的主要应用生意社10月24日讯一般酚醛树脂胶粘剂有良好的耐热、耐介质等性能,但固化后胶层是脆性的。

需加温加压固化,常用其他高分子化合物来改善性能,方可扩大应用。

未改性的酚醛树脂胶粘剂主要用于粘接木材、泡沫塑料和其他多孔性材料,也可用于制造胶合板。

一般非水性一步型酚醛树脂胶粘剂由苯酚与甲醛以摩尔比1:(1~3),在碱性催化剂存在下进行加成反应,生成含羟甲基苯酚的低聚物,常配成固含量50%~60%的乙醇溶液供使用。

储藏中,胶粘剂的pH会下降,由12~13降至11~9.5,会造成储藏不稳定性,可加入二氧化锰来提高储藏稳定性。

固化有酸固化和加热固化两种方法。

加热固化型是将胶液涂布于被粘材料,待溶剂挥发后粘合,在130~150℃加热固化0.5~1h即成;用于金属、砂布等粘接。

酸固化型是在胶液l00份中加入对甲苯磺酸(或石油磺酸、苯磺酰氯)5~10份,混合均匀后,室温可固化。

用于木材的粘接。

一般线型酚醛树脂胶粘剂可采用苯酚/甲醛摩尔比l:(0.6~1),在酸性催化剂存在下缩聚生成可溶可熔性酚醛树脂。

粘接时加入约10%六次甲基四胺,在160℃固化交联成不溶不熔的胶层。

该胶用于木材、层压材料、制动闸瓦、砂轮、灯泡灯头、硬质纤维板及固.体电阻等粘接,还可以用作丁腈橡胶的交联剂。

水性酚醛树脂的应用举例如下(关于它们用作其他胶粘剂的增粘剂或交联剂,可参见有关章节)。

(1)砂布等磨料膜具胶粘剂砂布等用的酚醛树脂胶粘剂主要是液体型的一步甲阶酚醛树脂。

这些树脂可根据它们的甲醛/苯酚摩尔比分成三类。

①它们具有高甲醛传酚摩尔比,由高水溶性树脂组成,而且是快干性的,因此可在相对低的温度(93~108℃)下固化。

其产品的pH为8或更高,粘度范围500~18000mPa·S,固含量50%~75%。

这类树脂既可用作膜料膜具的胶衣,又可用作面部上浆。

可以用水稀释法或同这类树脂中不同粘度的树脂共混而调节粘度。

低粘度、低固含量树脂用作面部上浆。

酚醛树脂的合成、固化及其应用解析酚醛树脂,通常指的是由苯酚和甲醛在催化剂的作用下缩聚而成的高分子聚合物。

这类树脂是最早合成的一类热固性树脂。

依据其结构和性质,酚醛树脂可以分为不同类型,包含线性酚醛树脂、热固性酚醛树脂和油溶性酚醛树脂。

酚醛树脂具有出色的耐酸性、力学性能、耐热性能等特点,因此在制造清漆、绝缘料子、耐腐蚀涂料等领域有着广泛的应用。

其中,酚醛树脂最显著的特点之一是其出色的耐高温性。

即使在极端高温条件下,酚醛树脂仍能保持其结构的完整性和尺寸的稳定性。

另外,酚醛树脂可以溶解于乙醇、丙酮等溶剂中,具有可溶可熔性。

只有在引入交联剂,如六亚甲基四胺或聚甲醛等时,酚醛树脂才会发生固化(加热时快速固化)。

经过交联后,酚醛树脂能够防范各种化学物质的侵蚀,包含汽油、石油、醇、乙二醇以及各种碳氢化合物。

酚醛树脂是一类紧要的高分子料子,其合成和应用领域广泛。

本文将深入探讨酚醛树脂的合成固化方法、性质特点以及不同类型的应用。

酚醛树脂的合成和固化酚醛树脂的合成和固化过程遵奉并听从着体型缩聚反应的规律。

通过掌控不同的合成条件,如酚和醛的比例、催化剂类型等,可以得到两类酚醛树脂:热固性酚醛树脂和热塑性酚醛树脂。

热固性酚醛树脂热固性酚醛树脂包含了具有可进一步反应的羟甲基活性基团的树脂。

在合成过程中,假如不进行特殊的掌控,体型缩聚反应将进行到形成不熔、不溶的具有三向网络结构的固化树脂。

热固性酚醛树脂的漆膜在烘烤后相当坚硬,具有出色的防潮性、绝缘性能,适用于多种应用,如胶合层压制品。

热塑性酚醛树脂与热固性酚醛树脂不同,热塑性酚醛树脂是线性树脂,不会在合成过程中形成三向网络结构,因此需要在进一步的固化过程中加入固化剂。

这两类树脂的合成和固化原理不同,因此其分子结构也不同。

依据反应程度的不同,酚醛树脂可以分为甲阶树脂、乙阶树脂和丙阶树脂三个阶段。

甲阶树脂是合成后的树脂初级产物,可以呈现液体、半固体或固体状态,受热后能快速熔化。

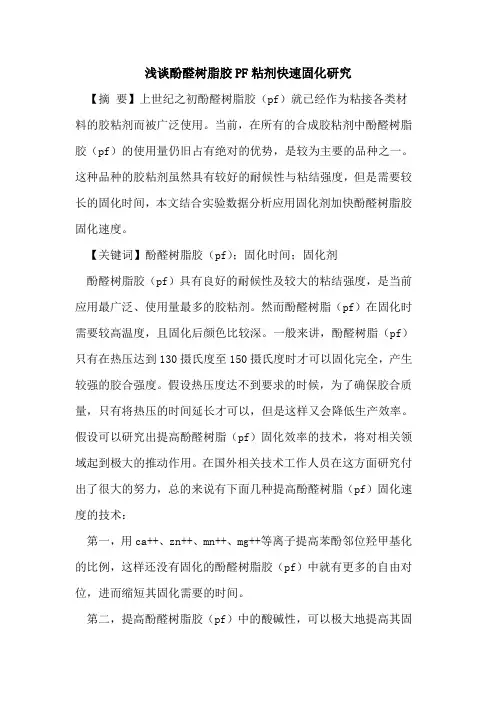

浅谈酚醛树脂胶PF粘剂快速固化研究【摘要】上世纪之初酚醛树脂胶(pf)就已经作为粘接各类材料的胶粘剂而被广泛使用。

当前,在所有的合成胶粘剂中酚醛树脂胶(pf)的使用量仍旧占有绝对的优势,是较为主要的品种之一。

这种品种的胶粘剂虽然具有较好的耐候性与粘结强度,但是需要较长的固化时间,本文结合实验数据分析应用固化剂加快酚醛树脂胶固化速度。

【关键词】酚醛树脂胶(pf);固化时间;固化剂酚醛树脂胶(pf)具有良好的耐候性及较大的粘结强度,是当前应用最广泛、使用量最多的胶粘剂。

然而酚醛树脂(pf)在固化时需要较高温度,且固化后颜色比较深。

一般来讲,酚醛树脂(pf)只有在热压达到130摄氏度至150摄氏度时才可以固化完全,产生较强的胶合强度。

假设热压度达不到要求的时候,为了确保胶合质量,只有将热压的时间延长才可以,但是这样又会降低生产效率。

假设可以研究出提高酚醛树脂(pf)固化效率的技术,将对相关领域起到极大的推动作用。

在国外相关技术工作人员在这方面研究付出了很大的努力,总的来说有下面几种提高酚醛树脂(pf)固化速度的技术:第一,用ca++、zn++、mn++、mg++等离子提高苯酚邻位羟甲基化的比例,这样还没有固化的酚醛树脂胶(pf)中就有更多的自由对位,进而缩短其固化需要的时间。

第二,提高酚醛树脂胶(pf)中的酸碱性,可以极大地提高其固化的速度。

第三,提高酚醛树脂胶(pf)的聚合度,也同样可以加快胶体的固化。

第四,在没有固化的酚醛树脂胶(pf)中添加一定比例的固化剂,进而将酚醛树脂胶(pf)所需热压时间减少,又或者是将胶体热压所需温度降低。

我们在总结以往研究成果的基础上,试着在酚醛树脂胶(pf)中添加符合催化剂,这样既可以有效改进了胶体的聚合技术,生产出大量的低游离酚与游离酚,提高酚醛树脂胶(pf)的固化时间,然后再加入百分之五至百分之十的比例固化剂,较少酚醛树脂胶(pf)所需的热压时间,降低其热压温度。

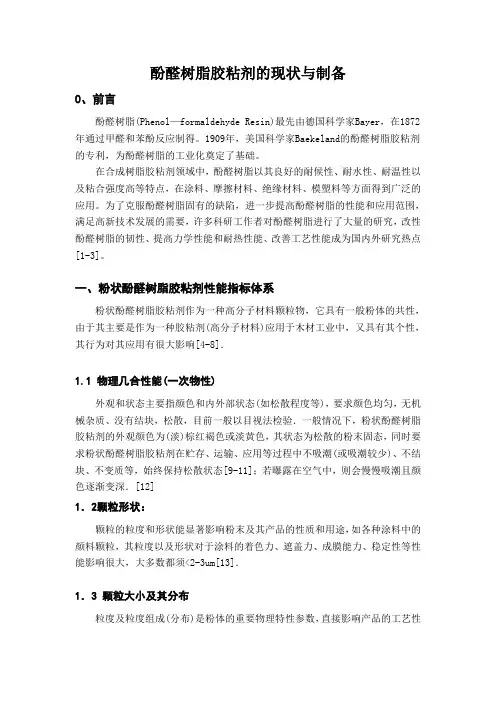

酚醛树脂胶粘剂的现状与制备0、前言酚醛树脂(Phenol—formaldehyde Resin)最先由德国科学家Bayer,在1872年通过甲醛和苯酚反应制得。

1909年,美国科学家Baekeland的酚醛树脂胶粘剂的专利,为酚醛树脂的工业化奠定了基础。

在合成树脂胶粘剂领域中,酚醛树脂以其良好的耐候性、耐水性、耐温性以及粘合强度高等特点,在涂料、摩擦材料、绝缘材料、模塑料等方面得到广泛的应用。

为了克服酚醛树脂固有的缺陷,进一步提高酚醛树脂的性能和应用范围,满足高新技术发展的需要,许多科研工作者对酚醛树脂进行了大量的研究,改性酚醛树脂的韧性、提高力学性能和耐热性能、改善工艺性能成为国内外研究热点[1-3]。

一、粉状酚醛树脂胶粘剂性能指标体系粉状酚醛树脂胶粘剂作为一种高分子材料颗粒物,它具有一般粉体的共性,由于其主要是作为一种胶粘剂(高分子材料)应用于木材工业中,又具有其个性,其行为对其应用有很大影响[4-8].1.1 物理几合性能(一次物性)外观和状态主要指颜色和内外部状态(如松散程度等),要求颜色均匀,无机械杂质、没有结块,松散,目前一般以目视法检验.一般情况下,粉状酚醛树脂胶粘剂的外观颜色为(淡)棕红褐色或淡黄色,其状态为松散的粉末固态,同时要求粉状酚醛树脂胶粘剂在贮存、运输、应用等过程中不吸潮(或吸潮较少)、不结块、不变质等,始终保持松散状态[9-11];若曝露在空气中,则会慢慢吸潮且颜色逐渐变深.[12]1.2颗粒形状:颗粒的粒度和形状能显著影响粉末及其产品的性质和用途,如各种涂料中的颜料颗粒,其粒度以及形状对于涂料的着色力、遮盖力、成膜能力、稳定性等性能影响很大,大多数都须<2-3um[13].1.3 颗粒大小及其分布粒度及粒度组成(分布)是粉体的重要物理特性参数,直接影响产品的工艺性能和使用性能,已在各行各业中受到广泛的重视,且测试颗粒粒度及其分布已成为保证产品质量的重要手段[14-15].1.4 比表面积比表面积[16]是指单位体积或单位质量分散相所具有的表面积,它和粒度一起主要表征了颗粒体系的几何性质,且决定着颗粒体系的各种性质和行为.通过物料层的流体阻力是和流体接触的粒子表面积密切相关的,对于粉状酚醛树脂胶粘剂来说,这对粉末的分散(在直接施胶时要求粉末易于分散)和气力输送是很重要的参数.通过以上性能指标体系的建立和分析、评价,根据(或参照)以上测试方法及标准测试了5种粉状酚醛树脂胶粘剂的一些常规性能(表1)[17].按照此指标体系,可基本获得粉状酚醛树脂胶粘剂的性能,满足其生产质量控制和应用方面的要求.[18]表1 5种粉状酚醛树脂胶粘剂的常规性能二、粉状酚醛树脂胶粘剂的制备酚醛树脂胶粘剂(PF)是木材工业中使用的主要胶种之一,其用量仅次于脲醛树脂胶粘剂,具有胶合强度高、耐水、耐热、耐久等优点,在生产耐水、耐候性室外级人造板中具有独特的地位。

涂料科普:酚醛树脂胶粘剂的主要应用139人次浏览一般酚醛树脂胶粘剂有良好的耐热、耐介质等性能,但固化后胶层是脆性的。

需加温加压固化,常用其他高分子化合物来改善性能,方可扩大应用。

未改性的酚醛树脂胶粘剂主要用于粘接木材、泡沫塑料和其他多孔性材料,也可用于制造胶合板。

一般非水性一步型酚醛树脂胶粘剂由苯酚与甲醛以摩尔比1:(1~3),在碱性催化剂存在下进行加成反应,生成含羟甲基苯酚的低聚物,常配成固含量50%~60%的乙醇溶液供使用。

储藏中,胶粘剂的pH会下降,由12~13降至11~9.5,会造成储藏不稳定性,可加入二氧化锰来提高储藏稳定性。

固化有酸固化和加热固化两种方法。

加热固化型是将胶液涂布于被粘材料,待溶剂挥发后粘合,在130~150℃加热固化0.5~1h即成;用于金属、砂布等粘接。

酸固化型是在胶液l00份中加入对甲苯磺酸(或石油磺酸、苯磺酰氯)5~10份,混合均匀后,室温可固化。

用于木材的粘接。

一般线型酚醛树脂胶粘剂可采用苯酚/甲醛摩尔比l:(0.6~1),在酸性催化剂存在下缩聚生成可溶可熔性酚醛树脂。

粘接时加入约10%六次甲基四胺,在160℃固化交联成不溶不熔的胶层。

该胶用于木材、层压材料、制动闸瓦、砂轮、灯泡灯头、硬质纤维板及固.体电阻等粘接,还可以用作丁腈橡胶的交联剂。

水性酚醛树脂的应用举例如下(关于它们用作其他胶粘剂的增粘剂或交联剂,可参见有关章节)。

(1)砂布等磨料膜具胶粘剂砂布等用的酚醛树脂胶粘剂主要是液体型的一步甲阶酚醛树脂。

这些树脂可根据它们的甲醛/苯酚摩尔比分成三类。

①它们具有高甲醛传酚摩尔比,由高水溶性树脂组成,而且是快干性的,因此可在相对低的温度(93~108℃)下固化。

其产品的pH为8或更高,粘度范围500~18000mPa·S,固含量50%~75%。

这类树脂既可用作膜料膜具的胶衣,又可用作面部上浆。

可以用水稀释法或同这类树脂中不同粘度的树脂共混而调节粘度。

低粘度、低固含量树脂用作面部上浆。

胶合板的种类一、胶合板的定义和作用胶合板是一种由木片、木屑或其他木材碎片经过加热、高压胶合而成的板材。

它具有优异的力学性能和稳定的尺寸,被广泛应用于建筑、家具、包装等领域。

二、胶合板的分类2.1 依据胶合剂类型2.1.1 酚醛胶合板酚醛胶合板使用酚醛树脂作为胶粘剂,具有优异的耐水性和耐热性能。

它适用于暴露在潮湿环境或高温环境的应用,如船舶建造和工业设备制造。

2.1.2 脲醛胶合板脲醛胶合板采用脲醛树脂作为胶粘剂,具有良好的耐湿性和抗冲击性。

它常用于室外建筑和结构工程中,如地板、楼梯等。

2.1.3 酚脲胶合板酚脲胶合板结合了酚醛胶合板和脲醛胶合板的特点,具有优异的性能综合指标。

它广泛用于家具制造、包装和建筑工程等领域。

2.2 依据木材类型2.2.1 软木胶合板软木胶合板使用软木作为原材料,具有较低的密度和优异的隔热性能。

它常用于建筑保温材料、隔音材料等。

2.2.2 针叶木胶合板针叶木胶合板使用针叶树木片作为原材料,具有较高的强度和刚性。

它广泛应用于建筑结构和家具制造。

2.2.3 硬木胶合板硬木胶合板以硬木材为原材料,具有较高的强度和耐久性。

它常用于地板、装饰板材等高档家具制造。

三、胶合板的优缺点3.1 优点•强度高:胶合板经过胶合处理,在强度方面表现出优异的性能;•尺寸稳定:胶合板具有稳定的尺寸,不易变形;•环保性:胶合板可通过选择合适的胶粘剂和原材料来达到环保要求;•利用率高:胶合板可以有效利用较小尺寸的木材碎片,减少资源浪费。

3.2 缺点•耐水性差:一些胶合板在湿环境中容易吸水膨胀,导致性能下降;•耐火性差:一些胶合板的耐火性能不佳,容易燃烧。

四、胶合板的应用领域胶合板作为一种多功能板材,广泛应用于建筑、家具、包装等领域。

4.1 建筑领域•地板和屋面板;•墙体饰面板;•建筑模板;•室内装饰板材等。

4.2 家具制造•家具骨架;•家具面板;•家具拼接件等。

4.3 包装领域•食品包装箱;•木箱、托盘等。

木材粘合剂常用配合比

引言

木材粘合剂是一种广泛应用于木材加工和制造工业中的重要材料。

粘合剂的配比对于木材的粘合质量和性能起着至关重要的作用。

本文将介绍几种常用的木材粘合剂及其配合比例。

聚氨酯胶粘剂

聚氨酯胶粘剂是一种常用的木材粘合剂,它具有较高的粘接强

度和耐候性。

常见的聚氨酯胶粘剂配合比为1:1,即胶粘剂与固化剂的体积比为1:1。

这种配合比可以提供均匀的固化效果,同时保证粘接强度的稳定性。

酚醛树脂胶粘剂

酚醛树脂胶粘剂是一种具有高温稳定性和耐候性的粘合剂。

根

据木材的不同应用领域和要求,酚醛树脂胶粘剂的配合比可以有所

不同。

一般来说,常见的配合比为1:2,即树脂与固化剂的质量比为1:2。

这种配合比可以提供较高的粘接强度和稳定性。

聚氨酯热熔胶

聚氨酯热熔胶是一种快速固化的粘合剂,适用于木材的装饰和

拼接。

常见的聚氨酯热熔胶配合比为1:1,即胶粘剂与硬化剂的重量比为1:1。

这种配合比可以提供快速的固化速度和可靠的粘接强度。

总结

木材粘合剂的配合比对于粘接质量和性能起着关键的影响。

聚

氨酯胶粘剂、酚醛树脂胶粘剂和聚氨酯热熔胶是常用的木材粘合剂。

它们的配合比应根据木材的使用情况和要求进行调整,以确保粘接

质量和性能的最佳表现。

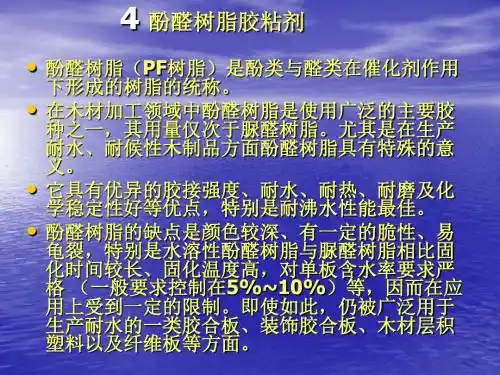

第三章酚醛树脂胶粘剂(PF)定义:PF是酚类和醛类在催化剂作用下形成的树脂的统称。

在木材行业胶的使用排名:1——脲醛树脂;2——酚醛树脂优点:(1)优异的胶接强度(2)耐水,耐热,耐磨,化学稳定性好——特别是耐沸水能力强缺点:(1)颜色较深,有一定的脆性,易龟裂(2)水溶性酚醛树脂与脲醛树脂比较:固化时间较长,固化温度较高,对单板含水率要求严格(一般控制在5%~10%)酚醛树脂被广泛应用于:耐水一类的胶合板,装饰胶合板,木材层积塑料及纤维板ζ3.1合成酚醛树脂的原料合成酚醛树脂的酚类:主要是苯酚及其衍生物(二甲酚,间二苯酚,多元酚等)醛类:主要:甲醛,还有:乙醛,糠醛催化剂:盐酸,草酸,硫酸一,苯酚1,①苯酚:又称:石灰酸,②分子式:③结构式:【3个官能度】④分子量:【记】⑤熔点:沸点:密度:2,来源:(1)合成苯酚(2)煤焦油苯酚3,苯酚能溶于:乙醇,乙醚,氯仿,苯,丙三醇,冰醋酸,脂肪酸,松节油,甲醛水溶液及加息水溶液4,苯酚:呈酸性(比碳酸若)苯酚溶于氢氧化钠,生成酚盐:酸性比碳酸弱,将CO2通入酚盐,使苯酚游离析出:5,苯酚有毒,具有腐蚀性,刺激作用。

常温下稍有挥发二,甲酚1,①分子式:(含有一个甲基的一元酚)②分子量:③3个同分异构体:邻甲酚:对甲酚:间甲酚:注意:官能度!三,二甲酚1,①分子式:②分子量:122.16③沸点:211~225℃④二甲酚:含有2个甲基的一元酚——外观:无色或棕色的透明液体,其腐蚀性及毒性类似苯酚2,六个同分异构体:【反应活性点不同】2,3二甲酚:3,5二甲酚2,5二甲酚2,6二甲酚2,4二甲酚3,4二甲酚其中:(1)3,5二甲酚有3个反应活性点,能与醛作用形成网状结构热固性树脂(2)2个反应活性点:2,3;2,5;3,4二甲酚——线性热塑性树脂(3)1个反应活性点:2,4;2,6二甲酚——不能参加反应形成树脂四,间苯二酚1,分子式:分子量:110.12 结构式:熔点:118℃沸点:275.5℃2,间苯二酚:无色或略带颜色的晶体,具有轻微的二元醇气味。

酚醛树脂胶粘剂(PF )phenol formaldehyde resin adhesives酚醛树脂是发展最早的一种合成树脂,早在1872年就发现了它,二十世纪初,将它用于制造胶粘剂。

经过一个多世纪的研究和应用,其形成理论和制造工艺都比较成熟,在合成树脂中也最具有代表性。

下面就详细、重点地介绍酚醛树脂胶粘剂。

§2—1 酚醛树脂胶粘剂简介一、酚醛树脂和酚醛(树脂)胶1.酚醛树脂酚类和醛类在酸性或碱性条件下经过缩聚反应所得到的一种高分子化合物。

酚类+ 醛类高分子化合物(酚醛树脂)苯酚及其衍生物如甲酚、间苯二酚乙醛等酸:盐酸、草酸、硫酸、对甲苯磺酸等。

碱:氢氧化钠、氢氧化钾、氢氧化钡、氨水、氧化镁、醋酸锌等。

2.酚醛树脂胶粘剂① 酚醛树脂直接用作胶粘剂。

② 酚醛树脂 + 添加剂酚醛树脂胶粘剂碱、酸、面粉等二、酚醛树脂的分类溶液状:水溶性、醇溶性、水醇溶性。

按状态分 粉末状。

胶膜状。

溶液状:运输方便,贮存期短,但成本低。

粉末状:运输方便,贮存期长,但成本高。

国内多采用溶液状,国外多采用粉末状,这主要是根据国情而定。

高温固化(130-150℃)按固化温度分中温固化(100-105℃)低温固化(常温固化、酸固化)(20-30℃)按用途分胶接用浸渍用三、酚醛树脂胶的性能酚醛树脂是工业化最早的合成高分子材料,经过一个多世纪的应用,现在仍是重要的合成高分子材料,用它制成的胶粘剂,在木材工业中的用量仅次于脲醛树脂胶粘剂,这与它优异的性能分不开。

这里讲性能,实际上就是讲它的优缺点。

而优缺点又是相比较而言。

这里主要是与脲醛树脂胶相比较。

优点:①胶合强度高,耐水性好,属高级耐水性胶;②高温高湿下耐久性好;③耐腐、耐酸、耐化学药品性好;④能与多种树脂混合使用。

缺点:①固化条件高,易透胶,胶层颜色深、脆;②成本较高,毒性较大。

四、酚醛树脂胶的用途:尽管酚醛树脂胶存在不少缺点,但是它的胶合强度高,耐水、耐热、耐腐、耐化学药品、耐久等性能都很好,所以用途很广。

第38卷第12期东 北 林 业 大 学 学 报V o.l 38N o .122010年12月J OURNA L O F NORTHEA ST FORESTRY UN I VER SI TY D ec .2010第一作者简介:王健,男,1987年3月生,生物质材料科学与技术教育部重点实验室(东北林业大学),硕士研究生。

通信作者:张一帆,教授。

收稿日期:2010年6月8日。

责任编辑:戴芳天。

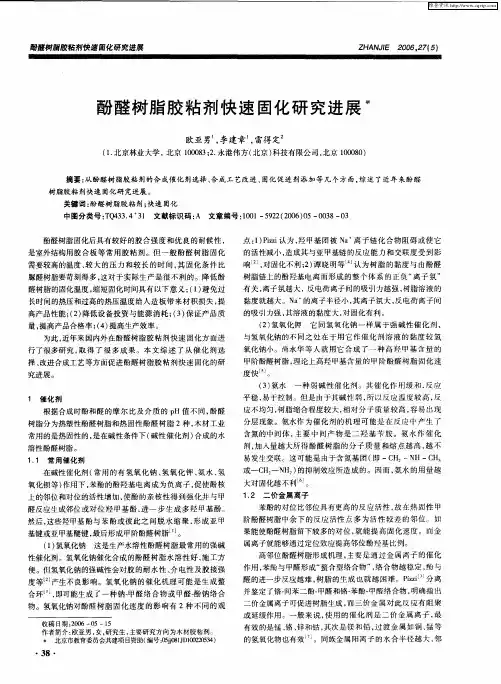

胶合板用快速固化酚醛树脂胶黏剂王 健 张一帆(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)摘 要 选取氢氧化钡作为催化剂合成高邻位酚醛树脂胶黏剂,原料的物质的量比为n (苯酚) n(甲醛) n (氢氧化钡)=1.00 1.80 0.03,反应温度为85~90 ,制得的酚醛树脂胶黏剂比普通酚醛树脂胶黏剂聚合时间缩短了30%。

利用傅里叶红外光谱对酚醛树脂进行了结构表征。

结果表明钡酚醛树脂的酚环之间是以亚甲基键连接,且邻位取代远高于对位取代,显示了树脂快速固化的机理。

用该酚醛树脂胶黏剂热压胶合板,可以大幅减少热压时间。

关键词 酚醛树脂;快速固化;胶合板分类号 TQ 433.431:T S653.3Fast cu ri n g Ph enol For ma l dehyde Resin U sed for P l ywood /W ang Jian ,Zhang Y ifan(K ey Labo ra t o ry o f Bio based M a teria l Science and T echno l ogy (N ortheast F orestry U niversity),M i nistry of Education ,H a rbin 150040,P .R.Ch i na )//Journa l of N ortheast Fo restry U n i ve rsity .-2010,38(12).-75~76O rt ho pheno l for m a l dehyde resin w as synt hesi zed usi ng bar i u m hydrox i de as catalysts .Prepo l ymers were synthesized un der t he contro lled conditi ons of 85-90deg rees C and mo lar rati o o f for ma l dehyde to phenol and catal yst of 1.00 1.80 0.03.T he cure ti m e o f bar i u m PF resi n was reduced by 30%compared w ith that of o rd i na ry PF resi n .T he product was charac terized by FT IR.T he FT I R resu lt show ed that t he phenolic ri ng was li nked v ia m ethy lene ,and para s ubstituted w asm uch h i ghe r t han the o rt ho substituted ,w hich i ndicates the reac ti on m echanis m o f fast cur i ng of the bari um PF resin .T he ho t pressi ng ti m e o f ply w ood m ade from Ba PF can be l arge l y reduced .K eywords Pheno l for m a l dehyde resin ;F ast cur i ng;P l yw ood 酚醛树脂以其较好的胶接性能,优良的耐候、耐沸水和耐化学腐蚀性,而被广泛应用于制造室外级人造板。

但是,酚醛树脂的固化速度比较慢,固化温度高,生产中必须靠延长热压时间,提高热压温度,才能保证产品质量,造成生产效率低、能耗大,严重制约了酚醛树脂在木材工业用的应用。

为了解决这一问题,一般采取加大甲阶酚醛树脂的反应程度,提高低聚物的平均分子量、提高酚醛树脂碱性、加入固化促进剂、酚醛树脂与快固型树脂复合等方法提高酚醛树脂的固化速度。

此外,国外已有的相关研究[1-2]表明,在一般的酸碱催化剂作用下,苯酚的对位具有比邻位有更高的反应活性。

因此,一般的甲阶酚醛树脂中留下的大多是活性差的邻位。

而用锰、锌、镁等二价金属的氧化物或氢氧化物作催化剂制得高邻位酚醛树脂,能使酚醛树脂的对位活性点较多地留下。

这是一条提高酚醛树脂固化速度的有效途径。

何良佳等[3]对浸渍用高邻位酚醛树脂进行了初步研究,指出用Ba(OH )2催化酚醛树脂能使其在中性条件下快速固化。

笔者对上述酚醛树脂做进一步研究,以期合成出胶合板用快速固化酚醛树脂。

1 材料与方法主要原料:苯酚、甲醛(工业品)、N a OH 、Ba (OH )2(分析纯)。

酚醛树脂合成工艺:酚醛树脂的原料配比参照何良佳等[3]制备的Ba(OH )2催化的浸渍用酚醛树脂的配方。

n (苯酚) n (甲醛)=1.0 1.8,n (催化剂) n (苯酚)=0.03。

原料在40 时投入三口瓶并开始搅拌,先在低温下反应一段时间,再均匀升温至85~90 ,反应2h 。

然后树脂脱水至规定黏度,用冷水浴冷却到35~40 出料。

氢氧化钠催化酚醛树脂原料的物质的量比、合成工艺同钡酚醛树脂的合成工艺相同。

为方便表述,将氢氧化钡催化酚醛树脂称为钡酚醛树脂,将氢氧化钠催化酚醛树脂称为钠酚醛树脂。

胶合板热压:在酚醛胶中加入10%面粉做填料,在不同温度和时间下胶压落叶松3层胶合板。

单板含水率为8%~10%,尺寸为1.8mm !300mm !300mm,手工涂胶,施胶量260~280g /m 2(双面),压力1.1M Pa 。

树脂性能分析:酚醛树脂的理化性能测试方法及技术指标主要参照中华人民共和国国家标准G B /T 14074∀2006,其中树脂黏度用涂-4杯在25 的条件下测得。

红外光谱扫描:实验合成的树脂真空干燥至无水用K Br 压片法制备样品进行红外光谱实验。

红外光谱仪是美国尼高力公司的M AGNA -IR560,扫描范围:4000~500cm -1;单点反射法测试。

胶合强度测试:胶合强度试件按GB /T 9846.7∀2004锯制并按GB /T 17657∀1999,G B /T 9846.3∀2004中#类胶合板要求测试。

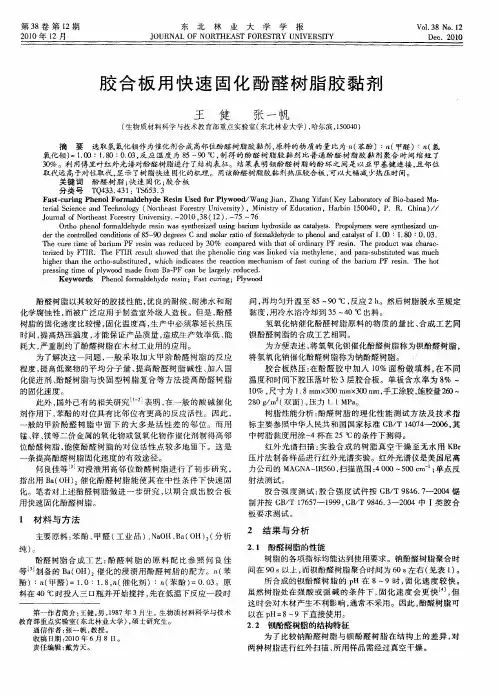

2 结果与分析2.1 酚醛树脂的性能树脂的各项指标均能达到使用要求。

钠酚醛树脂聚合时间在90s 以上,而钡酚醛树脂聚合时间为60s 左右(见表1)。

所合成的钡酚醛树脂的p H 在8~9时,固化速度较快。

虽然树脂处在强酸或强碱的条件下,固化速度会更快[4],但这时会对木材产生不利影响,通常不采用。

因此,酚醛树脂可以在p H =8~9下直接使用。

2.2 钡酚醛树脂的结构特征为了比较钠酚醛树脂与钡酚醛树脂在结构上的差异,对两种树脂进行红外扫描,所用样品需经过真空干燥。

表1 钡酚醛树脂树脂性能指标胶种固体质量分数/%p H 聚合时间/s 游离酚质量分数/%涂-4杯黏度/s 游离醛质量分数/%Ba-PF 63.58.7859 1.48260.96Na-PF42.212.36940.59260.77图1、图2为两种树脂的红外光谱。

可知,两种树脂在1482c m -1处都有亚甲基键( C H 2 )的强吸收峰。

但钠酚醛树脂在1116c m -1处有醚键(C O C)弱吸收峰,而钡酚醛树脂无此吸收峰。

这表明钠酚醛树脂酚环之间主要以亚甲基键( C H 2 )形成连接,并含有少量醚键(C O C)。

钡酚醛树脂酚环之间则均是以亚甲基键( C H 2 )形成连接,显示出钡酚醛树脂会有比钠酚醛树脂更好的的力学性能和耐水性能。

图1钠酚醛树脂的红外光谱图图2 钡酚醛树脂的红外光谱图对比两种树脂的红外光谱,发现其在757cm -1和826c m -1两处吸收峰的强弱上存在差别。

826cm -1吸收峰为苯环上两个相邻氢的面外弯曲振动,表明为苯环对位二取代,757c m -1吸收峰是苯环上4个相邻氢的面外弯曲振动,表明为苯环邻位二取代[5]。

图1表明钠酚醛树脂在两个波数的吸收峰强度相差无几,邻位和对位取代的含量相当;而图2显示钡酚醛树脂在757c m -1处的吸收峰强度远大于826c m -1处的吸收峰,邻位取代要比对位取代高很多。

在固化时酚环上对位的反应活性高,高邻位树脂会有更多的对位参与反应,固化反应更容易进行和完成。

这应该是钡酚醛树脂能够快速固化的原因。

2.3 胶合板胶合强度结果分析从表2中可以看出,在120 <t ∃130 时,用钠酚醛树脂和钡酚醛树脂制得的胶合板的胶合强度都不能达到I 类胶合板的要求。

在130 <t ∃140 ,钠酚醛树脂胶合板在热压时间220s 以内时,仍达不到#类胶合板的强度要求;而钡酚醛树脂胶合板在热压时间180s 时就达到超过了0.8M Pa ,达到#类板胶合强度要求。

当热压温度升至140 <t ∃150 时,钠酚醛树脂板在热压时间180s ,胶合强度达到#类板胶合板的要求,而钡酚醛树脂板在所测热压时间的3个水平都能达到#类板胶合强度要求。

表2中数据说明,使用氢氧化钡催化并按规定工艺合成的酚醛树脂确实能在保证胶合强度的前提下缩短胶合板的热压时间。

表2 不同热压温度和时间下胶合板的胶合强度热压温度(t )/热压时间/s N a-PF 胶合强度/M Pa Ba-PF 胶合强度/M Pa120<t ∃1301400.08960.13631800.11320.14972200.14670.2873130<t ∃1401400.21570.51461800.46340.82622200.71040.8607140<t ∃1501400.60020.80551800.81791.01122200.92041.09663 结论树脂测定结果表明,钡酚醛树脂比钠酚醛树脂固化速度快30%左右,各项指标符合国家标准。

用红外光谱分析树脂的结构显示钡酚醛树脂酚环之间以亚甲基键形成连接,且邻位取代远高于对位取代,具有高邻位特征。

热压实验表明,相对于钠酚醛树脂,要使热压得到的胶合板达到国家I 类胶合板标准,用钡酚醛树脂能使热压时间得到了大幅缩短,说明制得的钡酚醛树脂达到了预期所要求的缩短固化时间的目的。