材料加工前沿讲座

- 格式:doc

- 大小:154.00 KB

- 文档页数:6

材料成形加工技术科技前沿概览材料成形与加工技术前沿综述XXXX近年来材料科学技术领域最活跃的方向之一大量先进技术和工艺不断发展和完善,并在实践中逐步应用,如快速凝固、定向凝固、连铸连轧、连铸连轧、精密铸造、半固态加工、粉末注射成型、陶瓷胶态成型、热等静压成型、无模成型、微波烧结、离子束制备、激光快速成型、激光焊接、表面改性等。

,促进了传统材料的升级换代,加快了新材料的研发、生产和应用,解决了高技术领域发展对高性能特种材料的制备、加工和微观结构进行精确控制的迫切需求。

2,历史演变:从人类社会发展和历史进程的宏观角度来看,物质是人类赖以生存和发展的物质基础,也是社会现代化的物质基础和先导。

然而,材料和材料技术的进步和发展应归功于金属材料制备和成型技术的发展。

人类从漫长的石器时代发展到青铜时代(有些学者称之为“第一次物质技术革命”),首先得益于铜冶炼和铸造技术的进步和发展,从青铜时代发展到铁器时代,得益于铁鳞冶炼技术和锻造技术的进步和发展(所谓的“第二次物质技术革命”)直到16世纪中叶,冶金学(金属材料的制备和成型)才逐渐从“工艺”发展到“冶金学”。

人类开始重视从“科学”的角度研究金属材料的成分、制备、加工工艺和性能之间的关系,迎来了所谓的“第三次材料技术革命”——人类从相对单一的青铜和铸铁时代进入合金化时代,这催生了人类历史上第一次工业革命,推动了现代工业的快速发展。

自进入XXXX时代后期以来,先后实施了“超级金属”和“超级钢”计划,重点发展先进的制备和加工技术,精确控制组织,大幅度提高材料性能,实现降低材料消耗、节约资源和能源的目标。

新材料的研究、开发和应用全面反映了一个国家的科技和产业化水平,而先进制备和成型技术的发展对新材料的开发、应用和产业化起着决定性的作用。

先进制备和成型技术的出现和应用,加上新材料的研发、生产和应用,促成了微电子和生物医用材料等新兴产业的形成,推动了现代航空航天、交通运输、能源和环境保护等高科技产业的发展。

“材料科学”讲座一.合成高分子材料从20世纪初人工合成第一个高聚物——酚醛树脂并投入工业化生产以来,人们开始了有关高分子的理论研究,随着科学技术的不断发展,高分子科学逐渐成为了一门独立的学科。

虽然合成高分子工业历史这样短暂,但其发展是十分迅速的。

人们常称之为“三大合成材料”的合成塑料、合成橡胶和合成纤维已渗透到国民经济的各个部门,成为四化建设不可缺少的材料。

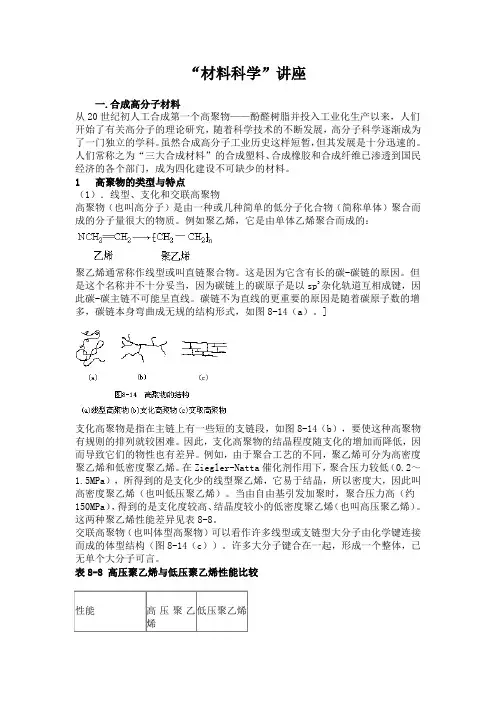

1 高聚物的类型与特点(1).线型、支化和交联高聚物高聚物(也叫高分子)是由一种或几种简单的低分子化合物(简称单体)聚合而成的分子量很大的物质。

例如聚乙烯,它是由单体乙烯聚合而成的:聚乙烯通常称作线型或叫直链聚合物。

这是因为它含有长的碳-碳链的原因。

但是这个名称并不十分妥当,因为碳链上的碳原子是以sp3杂化轨道互相成键,因此碳-碳主链不可能呈直线。

碳链不为直线的更重要的原因是随着碳原子数的增]多,碳链本身弯曲成无规的结构形式,如图8-14(a)。

支化高聚物是指在主链上有一些短的支链段,如图8-14(b),要使这种高聚物有规则的排列就较困难。

因此,支化高聚物的结晶程度随支化的增加而降低,因而导致它们的物性也有差异。

例如,由于聚合工艺的不同,聚乙烯可分为高密度聚乙烯和低密度聚乙烯。

在Ziegler-Natta催化剂作用下,聚合压力较低(0.2~1.5MPa),所得到的是支化少的线型聚乙烯,它易于结晶,所以密度大,因此叫高密度聚乙烯(也叫低压聚乙烯)。

当由自由基引发加聚时,聚合压力高(约150MPa),得到的是支化度较高、结晶度较小的低密度聚乙烯(也叫高压聚乙烯)。

这两种聚乙烯性能差异见表8-8。

交联高聚物(也叫体型高聚物)可以看作许多线型或支链型大分子由化学键连接而成的体型结构(图8-14(c))。

许多大分子键合在一起,形成一个整体,已无单个大分子可言。

表8-8 高压聚乙烯与低压聚乙烯性能比较线型和支化的聚合物一般是热塑性的,加热时能流动,并能塑制成一定的形状。

专业前沿讲座心得体会体会以前去上学院的选修课总是抱着些应付的心态,然而这次的不同,我很喜欢听我们的这些优秀教授们讲授专业上的东西,他们,金教授,郭教授,赵教授,官教授,高教授,周教授在每次短短的两小节课中我都被他们研究的这些东西深深吸引着。

虽然好多东西以我现在的水平还不能弄懂,但却让我看到我们专业的前景——只要努力学好知识,总有用武之地的。

由于时间限制和我们有限的知识水平,老师们都从大处着眼,为我们大概介绍了他们的研究方向和内容,同时还简单向我们介绍这些研究将来的实际意义,以及和我们模具锻压专业的联系。

总体来说,也许理论上逻辑上的很专业的知识,我们没有学到多少,但老师们利用不到两个小时的时间,就基本上将一个新的领域在我们的脑海中勾勒了出来,使我们这些只知在学校死啃书本的同学也有机会现实了一回,真正了解到与百姓的生活有直接联系的科学研究。

各位老师不仅在学术领域给我们打开了新的窗户,使我们眼前一亮,也为我们介绍他们在工作学习中切身的体会及经验,提前向我们预警就业道路及工作生涯可能遇到的问题。

还记得当时有个老师在讲课前放了一段用纯英文介绍的视频,我记得当时老师说那个视频是他在欧美开一个会议时的开场视频,我很有感触,不仅是对专业上的,还有对英语上的,那个视频里的英语我大部分听不懂,原己的英语水平这么的有限,中国在走向世界,专业上已有相当的技术,语言上岂能落下?赵长财老师,系燕山大学机械工程学院教授博士生导师,现任燕山大学产业集团副董事长中国机械工程学会高级会员职务。

同时兼任沈阳重型机器集团公司天津天锻压力机有限公司多家企业特聘技术顾问。

曾获得了秦皇岛市三育人先进个人秦皇岛市人民满意公仆荣誉称号。

拥有这么多成就的他给我们讲授课程,坐在下面听课的我感到很自豪,很自豪。

在这次课上他简单介绍了金属管材成形新工艺及理论,管板类零件内高压成形新工艺及其理论研究,液压机现代设计理论研究中一些上的东西,由于世界能源的紧张和环保问题的日趋严重,汽车工业面临着严峻的挑战:一方面是提高燃气的热效率,减少废气排放;另一方面是减轻汽车自身重量,提高行驶速度,降低能耗。

材料学科前沿讲座总结材料学科前沿讲座总结生物医用高分子一.引言生物医用功能材料即医用仿生材料,又称为生物医用材料。

这类材料是用于与生命系统接触并发生相互作用,能够对细胞、组织和器官进行诊断治疗、替换修复或诱导再生的天然或人工合成的特殊功能材料。

随着化学工业的发展和医学科学的进步,生物医用功能材料的应用越来越广泛。

从高分子医疗器械到具有人体功能的人工器官,从整形材料到现代医疗仪器设备,几乎涉及到医学的各个领域,都有使用医用高分子材料的例子。

医用高分子材料所用的材料种类已由最初的几种,发展到现在的几十种,其制品种类已有上千种。

目前,生物医用功能材料应用很广泛,几乎涉及到医学的各个领域。

其大致可分为机体外使用与机体内使用两大类。

机体外用的材料主要是制备医疗用品,如输液袋、输液管、注射器等。

由于这些高分子材料成本低、使用方便,现已大量使用。

机体内用材料又可分为外科用和内科用两类。

外科方面有人工器官、医用黏合剂、整形材料等。

内科用的主要是高分子药物。

所谓高分子药物,就是具有药效的低分子与高分子载体相结合的药物,它具有长效、稳定的特点。

二.发展历史生物医用高分子材料的发展经历了三个阶段,第一阶段始于1937年,其特点是所用高分子材料都是已有的现成材料,如用丙烯酸甲酯制造义齿的牙床。

第二阶段始于1953年,其标志是医用级有机硅橡胶的出现,随后又发展了聚羟基乙酸酯缝合线以及四种聚酯心血管材料,从此进入了以分子工程研究为基础的发展时期。

该阶段的特点是在分子水平上对合成高分子的组成、配方和工艺进行优化设计,有目的地开发所需要的高分子材料。

1 / 28材料学科前沿讲座总结目前的研究焦点已经从寻找替代生物组织的合成材料转向研究一类具有主动诱导、激发人体组织器官再生修复的新材料,这标志着生物医用高分子材料的发展进入了第三个阶段。

其特点是这种材料一般由活体组织和人工材料有机结合而成,在分子设计上以促进周围组织细胞生长为预想功能,其关键在于诱使配合基和组织细胞表面的特殊位点发生作用以提高组织细胞的分裂和生长速度。

轧钢专业前沿讲座心得体会学院:机械工程学院专业:轧钢班级姓名:2010级轧钢2班刘阳学号:100101010371轧钢到底是个做什么的专业,它发展的前景在哪里,它的就业前景如何,世界上哪种轧制设备最先进,哪种技术最成熟,我国在轧钢领域有哪些成就,我们学校在轧钢领域有哪些研究成果,我想这是前沿讲座大致上所告诉我的内容。

首先是轧钢对这个专业的理解,由于我校主要是对轧钢设备的研制,所以我主要从轧钢设备的发展谈谈我的感受,可以说现在在大型的国企内,如宝钢、鞍钢、首钢等几乎没有一家是我们自主设计的轧钢设备,没有一个厂房是我们自主研制,这使得我产生了失落感,同时又激发了我在这个领域搞科学研究的动力。

但是令我自豪的是燕山大学在轧钢领域的科学成就在国内是做的最好的,所以这再一次坚定了我从事这个领域工作的信心。

在学术上,是如何理解轧钢的,什么是轧钢呢,通过老师的讲解我是这样理解的。

在旋转的轧辊间改变钢锭,钢坯形状的压力加工过程叫轧钢。

轧钢的目的与其他压力加工一样,一方面是为了得到需要的形状,例如:钢板,带钢,线材以及各种型钢等;另一方面是为了改善钢的内部质量。

我们常见的汽车板、桥梁钢、锅炉钢、管线钢、螺纹钢、钢筋、电工硅钢、镀锌板、镀锡板包括火车轮都是通过轧钢工艺加工出来的。

通过轧钢的定义我们也可以想到轧制方法肯定也是分为好几种的,轧钢方法按轧制温度不同可分为热轧与冷轧;按轧制时轧件与轧辊的相对运动关系不同可分为纵轧,横轧和斜轧;按轧制产品的成型特点还可分为一般轧制和特殊轧制。

周期轧制,旋压轧制,弯曲成型等都属于特殊轧制方法。

此外,由于轧制产品种类繁多,规格不一,有些产品是经过多次轧制才生产出来的,所以轧钢生产通常分为半成品生产和成品生产两类。

而现在国内多采用连铸连轧。

国内在生产线上用的比较好的轧机有哪些呢?通过老师的讲解我主要知道了宝钢钢铁集团以及鞍钢钢铁集团的几种大型轧机,如宝钢热轧机2050、1580、1422、1780、1880,还有称霸轧钢领域的鞍钢世界轧机之王5500四辊可逆式双机架宽厚板轧机。

毕业论文前沿讲座报告1.多级分子筛的制备及其催化作用分子筛研究的热点问题之一是如何减小微孔扩散阻力对传质带来的不利影响,以提高催化剂的利用效率通过引入介孔,实现多级孔分子筛材料的设计是解决上述问题的一种有效方法。

多级孔分子筛材料提高反响扩散效率的理论依据以及国外多级孔分子筛材料制备方面的研究进展主要包含破坏性方法和建立性方法的原理,从水热稳定性酸性操作性以及可放大性分析了各种合成方法的优势和缺乏。

多级孔分子筛在催化反响中的假设干应用实例重点介绍了多级孔材料在催化裂化和加氢反响中的应用进展,说明多级孔分子筛可以提高选择性以及转化率,开发适宜酸性以及水热稳定性的微孔、介孔分子筛,同时兼顾低本钱、低污染以及易操作性的合成技术是将来研究的重点,同时应建立多级孔分子筛催化性能与构造的关系,加深对多级孔分子筛的认识。

破坏性方法又称后处理法,是指通过选择性地脱除分子筛骨架原子,得到多级孔分子筛的方法,主要分为脱铝改性与脱硅改性脱铝改性是在水热条件或酸处理条件下破坏骨。

架构造的AL——O——SI 〔P〕键而实现的,典型的脱铝方法包括水热脱铝和酸处理脱铝。

脱铝改性会在分子筛骨架产生大量的二次介孔缺陷。

对于低硅铝比的硅铝分子筛和磷铝分子筛,脱铝处理是形成晶介孔的一种简便易行的方法,如超稳Y分子筛的工业制备。

而脱硅改性是指通过引入碱性试剂选择性溶解分子筛的骨架硅原子。

建立性方法又称为模板法,是通过分别或同时引入微孔和介孔构造,实现多级孔分子筛设计的策略。

按模板类型分为硬模板法和软模板法。

硬模板法又称固体模板法。

在合成体系中,参加的固体不与凝胶中的硅源或铝源发生反响,而将凝胶相互隔离,分子筛晶体在硬模板孔道或者在硬模板外外表进展二次生长。

采用焙烧等方法除去硬模板,就可以得到多级孔分子筛。

而软模板法是指模板在合成体系与硅源或者铝源发生作用,充当介孔模板的合成方法。

微孔孔道可以维持多级孔分子筛的较高酸性,而介孔的引入可以使反响物在微孔的扩散距离明显减小,提高催化反响的传质性能。

增材制造技术发展前沿与应用讲座观后感在观看完增材制造技术发展前沿与应用讲座后,我有了以下感想。

增材制造技术是近30年快速发展的特种加工技术,它的优势在

于三维结构的快速和自由制造,被广泛应用于新产品开发、单件小批量制造。

增材制造技术是采用材料渐渐累加的方法制造实体零件的技术,相对于传统的材料去除一切削加工技术,是一种“自下而上”的制造方法。

近20年来,增材制造技术取得了快速的发展。

快速原型

制造、增材制造、实体自由制造等,各异的叫法分别从不同侧面表达了该制造技术的特点。

业一技术不需要传统的刀具、夹具及多道加工工序,在一台设备上可快速而精密地制造出任意形状的材料。

以制造的复杂结构零件的成形,并大大削减了加工工序,缩短了加工周期。

而且越是复杂结构的产品,其制造的速度作用越显著。

增材制造最近几年发展非常快,年增长率几乎在百分之二十几到百分之四十几。

其中,FDM尤其迎合了创客的需要和教育的需要,发展非常快。

SLA在产品开发中发挥了重要作用。

在这个崭新的概念中可以把传统的制造技术进行融合,来产生一些新的创新技术。

先进材料加工研讨会发言稿尊敬的各位专家、学者、企业代表,大家好!首先,我要感谢这次研讨会给我一个展示的机会。

今天我将和大家分享关于先进材料加工的一些新进展和未来发展趋势。

作为先进材料加工领域的从业者,我非常荣幸能够在这里与各位一起探讨这个令人兴奋的领域。

首先,让我们回顾一下材料加工领域的发展历程。

随着科学技术的不断进步和人们对高性能材料需求的不断提升,先进材料加工技术得到了长足的发展。

传统的材料加工方法已经无法满足当前对材料性能、质量和生产效率的要求。

因此,先进材料加工技术应运而生,成为了材料加工领域的研究热点。

在过去的几十年里,先进材料加工技术取得了许多重要的突破和进展。

例如,先进数字化加工技术的应用为材料加工提供了新的可能性,使得加工精度和效率得到了很大的提高。

先进的材料表面处理技术和纳米加工技术也为材料的性能改进提供了新的手段。

此外,先进的材料加工设备和工艺的发展也为材料加工技术的不断提升提供了有力支持。

在未来,我们可以预见先进材料加工技术将会继续迎来新的发展。

首先,随着人工智能和大数据技术的不断发展,智能化制造将成为材料加工的发展趋势。

通过智能化制造,我们可以实现生产过程的自动化和智能化,提高生产效率和质量。

其次,新材料的不断涌现将为材料加工技术的发展开辟新的空间。

例如,碳纳米管材料、高强度陶瓷材料等新材料的应用将对材料加工技术提出新的挑战和机遇。

最后,绿色材料加工技术将成为未来的发展方向。

绿色材料加工技术将通过减少能源消耗和减少环境污染来实现可持续发展,符合未来的社会发展趋势。

总而言之,先进材料加工技术是材料领域的重要组成部分,对于推动材料领域的进步和促进工业发展都具有重要意义。

我相信,通过我们的共同努力,先进材料加工技术一定会迎来新的发展,为社会和经济的发展做出新的贡献。

最后,再次感谢各位的聆听,希望我们可以在这次研讨会上畅所欲言,共同探讨先进材料加工技术的未来发展。

谢谢!。

金属材料领域新技术演讲稿尊敬的各位嘉宾、专家、领导,大家好!首先,请允许我向大家介绍一下,我是XXX公司的技术主管,今天非常荣幸能够站在这里,与大家分享关于金属材料领域的新技术。

近年来,随着科技的不断进步和发展,金属材料领域也随之迎来了新的突破。

新技术的引入,将为金属材料行业带来重大的影响和变革。

接下来,我将围绕两个方面,为大家介绍金属材料领域的新技术。

首先,我们来聊一聊金属材料的先进制造技术。

以往的金属材料制造过程中,往往需要耗费大量的人力和物力,且生产效率低下。

然而,随着数控机床、激光切割、3D打印等技术的先进应用,金属材料制造过程得到了极大地改善。

以3D打印技术为例,通过将金属材料粉末层层堆积,根据预设的设计加工路径进行熔化,最终打印出所需的金属零部件。

这种先进制造技术不仅能够大大提高生产效率,还可以实现复杂结构的制造,极大地拓展了金属材料的应用领域。

除了制造技术的革新,金属材料的表面处理技术也得到了极大地革新和改进。

传统的金属材料表面处理往往只能实现一些简单的功能,如防锈、防腐等。

然而,新技术的引入改变了这种局面。

通过表面涂层、离子注入等先进技术,可以实现金属材料表面的多种功能,如耐磨、耐蚀、导热、导电等。

这不仅提升了金属材料的整体性能,还为其在电子、航空、医疗等领域的应用提供了更多的可能性。

除了先进制造技术和表面处理技术外,我们还不能忽视金属材料的新合金技术。

金属合金一直被广泛应用于各行各业,而新合金技术的引入使得金属材料的性能得到了进一步提升。

新合金技术通过将不同材料进行合金化处理,可以改变金属材料的硬度、韧性、导电性等特性,使金属材料在特定领域有更广泛的应用。

例如,高强度钢、形状记忆合金等新合金的开发,为汽车、航空等领域的发展提供了极大的支持。

尊敬的各位嘉宾,通过以上的介绍,我们可以看到金属材料领域的新技术给行业带来了巨大的变革和发展机遇。

然而,我们也应该看到,新技术的应用还需面对一些挑战,如成本控制、安全性等问题。

先进材料加工研讨会发言Title: Keynote Speech at Advanced Materials Processing Seminar。

Ladies and gentlemen,。

It is with great pleasure and honor that I stand before you today to address the crucial topic of advanced materials processing. In this keynote speech, I aim to delve into the intricacies of this field, exploring its significance, recent advancements, and future prospects.Advanced materials processing is at the forefront of technological innovation and industrial development. It encompasses a wide array of techniques and methodologies aimed at manipulating materials at the atomic and molecular levels to achieve desired properties and functionalities. From nanotechnology to additive manufacturing, from composite materials to smart materials, the applications of advanced materials processing are ubiquitous across variousindustries including aerospace, automotive, electronics, healthcare, and renewable energy.One of the key drivers behind the rapid progress in advanced materials processing is the continuous evolution of manufacturing technologies. Traditional methods have been supplemented and, in many cases, replaced by cutting-edge techniques such as 3D printing, laser machining, chemical vapor deposition, and molecular beam epitaxy. These technologies enable precise control over material composition, structure, and morphology, paving the way for the development of novel materials with tailored properties and enhanced performance characteristics.Moreover, the synergy between materials science, engineering, and computational modeling has significantly accelerated the pace of innovation in this field. Computational tools and simulation techniques allow researchers and engineers to predict the behavior of materials under different processing conditions, optimize manufacturing processes, and design materials with specific properties, thereby reducing time and cost associated withexperimental trials.In recent years, there have been remarkable breakthroughs in the development of advanced materials with extraordinary properties and functionalities. Graphene, a two-dimensional carbon allotrope, has garnered immense attention due to its exceptional mechanical, electrical,and thermal properties, holding immense promise for applications ranging from flexible electronics to energy storage. Similarly, metamaterials, engineered compositeswith exotic electromagnetic properties not found in nature, have opened up new avenues in photonics, telecommunications, and cloaking technology.Furthermore, the integration of advanced materials into existing manufacturing processes has led to significant improvements in product performance, durability, and sustainability. Lightweight composite materials, for instance, have revolutionized the aerospace industry by reducing fuel consumption and emissions while enhancing structural integrity and safety. Similarly, the advent of self-healing materials has the potential to extend thelifespan of infrastructure and reduce maintenance costs.Looking ahead, the future of advanced materials processing appears exceedingly promising. Emerging technologies such as machine learning, artificial intelligence, and quantum computing hold the potential to revolutionize materials discovery, design, and manufacturing. By harnessing the power of data analyticsand predictive modeling, researchers can expedite the identification of novel materials with unprecedented properties, thus accelerating innovation cycles and driving economic growth.However, it is essential to acknowledge the challenges and bottlenecks that lie ahead. The scalability of advanced materials processing techniques, the cost-effectiveness of production, and the environmental impact of materials synthesis are among the key considerations that need to be addressed. Collaborative efforts between academia, industry, and government agencies are crucial to overcoming these challenges and fostering the widespread adoption of advanced materials in various sectors.In conclusion, advanced materials processing represents a cornerstone of modern technology and holds the key to addressing global challenges such as climate change, energy sustainability, and healthcare. By harnessing thecollective expertise and ingenuity of the scientific community, we can unlock the full potential of advanced materials and usher in a new era of innovation and prosperity.Thank you.[Word Count: 669]。

一,绪论材料与新材料的概念,生产特点及分类材料:人类用以制造用于生活和生产的物品、器件、构件、机器以及其他产品的物质,也可简单定义为:材料是可以制造有用器件的物质。

新材料:新出现或正在发展之中的具有优异性能或特定功能的材料,或在传统材料基础上通过新技术处理获得性能明显提高或产生了新功能的材料。

材料的作用与地位1,自20世纪70年代,人们就把信息、能源和材料誉为人类文明的三大支柱,把材料的重要性提高到一个前所未有的高度。

2,20世纪80年代又把新材料技术与信息技术、生物技术一起列为高新技术革命的重要标志;事实上,新材料的研究、开发与应用反映着一个国家的科学技术与工业化水平。

3,几乎所有的高新技术的发展与进步,都以新材料和新材料技术的发展和突破为前提。

材料技术的概念及其分类材料技术:可以理解为是关于材料的制备、成形与加工、表征与评价,以及材料的使用和保护的知识、经验和诀窍;从学科的观点来考虑,将材料科学和其他相关学科(如计算机、机械、自动控制)的知识应用于材料(制备)生产和使用的实际,以获得所需的材料产品、提高材料的使用效能的技艺。

分类:(1)制备技术;(2)成形与加工技术;(3)改质改性技术;(4)防护技术;(5)评价表征技术;(6)模拟仿真技术;(7)检测与监控技术。

材料技术的5次革命及其特点(书p5)材料加工技术的分类及材料科学与工程要素按照传统的三级学科进行分类,材料加工技术(方法)包括机加工(车钻刨铣磨等)、凝固加工(铸造)、粉末冶金、塑性加工(压力加工)、焊接(连接)、热处理等。

按照被加工材料在加工时所处的相态不同进行分类,材料加工技术包括气态加工、液态加工(凝固成形)、半固态加工、固态加工。

一般认为,现代材料科学与工程由四个基本要素组成:即材料的成分与结构、性质、制备与加工工艺、使用性能,它们之间形成所谓的四面体关系;材料的制备与加工与材料的成分和结构、材料的性质一起,构成决定材料使用性能的最基本的一大要素,也充分反映了材料制备与加工技术的重要作用和地位材料加工技术的发展趋势和方向发展趋势:过程综台、技术综合、学科综台。

本科生课程大纲课程属性:公共基础/通识教育/学科基础/专业知识/工作技能,课程性质:必修、选修一、课程介绍本课程拟邀请我院教授以讲座形式向学生介绍材料科学领域最新前沿的知识和技术,包括新制备方法、新合成工艺、新成型方法以及新的材料研究现状、新的材料理论等,目的在于开阔学生的思路和眼界,能及时跟上材料科学领域发展的趋势,为将来学生在材料科学领域的发展和深造奠定有力的基础。

因此,本课程不设置固定的授课内容和参考书籍,学生可以根据兴趣自行选择参考书和其它课外阅读资料,以帮助对讲授内容做出过更好的理解。

本课程的先修课程是材料科学基础。

二、课程目标本课程的学习目的是开阔学生的思路和眼界,能及时跟上材料科学领域发展的趋势,为将来学生在材料科学领域的发展和深造奠定有力的基础。

三、学习要求要求学生必须按时上课并认真听讲,积极参与课堂讨论,完成授课老师布置的学习任务。

四、教学进度本课程总学时16学时,包含8个讲座,每次2学时的理论讲授。

根据教授内容的先进性、前瞻性进行灵活调整。

- 1 -五、参考教材与主要参考书1、选用教材:无2、主要参考书:无六、成绩评定(一)考核方式 E :A.闭卷考试 B.开卷考试 C.论文 D.考查 E.其他(二)成绩综合评分体系:该课程由开展讲座的老师自行考核,要求学生必须参加讲座,并进行认真听讲、积极讨论后,即可获得该学分。

七、学术诚信学习成果不能造假,如考试作弊、盗取他人学习成果、一份报告用于不同的课程等,均属造假行为。

他人的想法、说法和意见如不注明出处按盗用论处。

本课程如有发现上述不良行为,将按学校有关规定取消本课程的学习成绩。

八、大纲审核教学院长:院学术委员会签章:- 2 -。

现代刀具材料系列专题讲座(doc 85页)现代刀具材料系列讲座高性能熔炼高速钢摘要:介绍了高性能熔炼高速钢的种类与性能。

列出了某些切削试验数据。

关键词:高性能高速钢;熔炼;金属切削高速钢材料发明于19世纪末,一般用熔炼方法制成。

普通高速钢的典型牌号是W18Cr4V和W6Mo5Cr4V2。

在加工效率和加工质量要求日益提高的现代切削加工中,它们的性能已嫌不足。

在20世纪后期,逐步出现了许多高性能高速钢。

高性能高速钢是在普通高速钢基础上,通过调整基本化学成分并添加其他合金元素,使其常温和高温机械性能得到显著提高。

附表中列出了国内外有代表性的高性能高速钢的化学成分和机械性能,现分述其特点于下:1 高碳高速钢在W18Cr4V基础上。

增加0.2%含碳量,形成95W18Cr4V。

根据化学平衡碳理论,可在淬火加热时增加高速钢奥氏体中的含碳量,加强回火时的弥散硬化作用,从而提高了常温和高温硬度。

与W18Cr4V相比,95W18Cr4V的耐磨性和刀具耐用度都有所提高,刃磨性能相当。

这个钢种的切削性能虽不及高钴、高钒高速钢,但价格便宜,切削刃可以磨得很锋利,故有应用价值。

同样,还有100W6Mo5Cr4V2(CM2)高碳高速钢。

的应用不如501广泛。

在切削难加工材料时,应当合理选用不同牌号的高性能高速钢。

切削常见的难加工材料,如高强度钢、奥氏体不锈钢、高温合金、钛合金等,上述各种高性能高速钢都可以选用,选用时主要应考虑高速钢的机械性能和刃磨性能:在粗加工或断续切削条件下,应选用抗弯强度与冲击韧性较高的高性能高速钢;在精加工时,对高速钢的抗弯强度与冲击韧性的要水较低,这时主要考虑其耐磨性;工艺系统刚性差时,选用高速钢的牌号与粗加工时相同;工艺系统刚性好时,选用高速钢的牌号与精加工相同;刃型复杂的刀具,应选用刃磨性能较好的低钒高钴或低钒含铝高速钢;刃型简单的刀具,可选用刃磨性能差的高钒高速钢。

高性能高速钢的化学成分和机械性能表作者曾做过多种高性能高速钢车刀与普通高速钢(W18Cr4V)车刀切削高强度钢36CrNi4MoVA(调质,HRC43-46)的对比试验。

材料加工前沿讲座学习报告

院系:研究生学院材料系

班级: 1003

学号: S2*******

:雷尚军

2011/6/15

讲座一:快速原型制造技术

一、快速原型制造技术的产生

➢全球市场一体化、制造业竞争激烈,产品的开发速度成为市场竞争的主要矛盾。

➢从技术发展角度,计算机、CAD、材料、激光等技术的发展和普及为新的制造技术的产生奠定了基础。

➢快速原型制造技术于20世纪80年代后期产生于美国,并很快扩展到日本及欧洲,与20世纪90年代初引入我国,是近二十年制造领域的一项

重大突破。

➢借助计算机、激光、精密传动、数控技术等现代手段,将CAD和CAM集成于一体,根据计算机建立的三维模型,能在很短的时间内直接制造出

产品样本,使设计工作进入一种全新的境界。

➢改善了设计过程中的人机交流,缩短了产品开发周期,加快了产品更新换代速度,降低企业投资新产品的风险。

二、快速原型制造技术的基本原理

传统的零件加工过程是先制造毛坯,然后经过切削加工,从毛坯上去除多余的材料得到零件的形状和尺寸,这种方法称之为材料去除制造。

快速原型制造技术彻底摆脱了传统的“去除”加工法,而是基于“材料逐层堆积”的制造理念,将复杂的三维加工分解为简单的材料二维添加的组合过程,它能在CAD模型的直接驱动下,快速制造任意复杂形状的三维实体,是一种全新的制造技术。

其成型过程为:

(1)建立零件的三维CAD模型

(2)模型Z向离散(分层)

(3)逐层堆积制造

快速原型工艺流程

三、快速原型制造技术的的典型方法

1、光固化成型工艺(Sterelithography Apparatus)又称为立体光刻,简

称SLA,用特定波长与强度的激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面.这样层层叠加构成一个三维实体.使用材料:液态光敏树脂

SLA成形工艺原理图

2、叠层实体制造工艺(Laminated Object Manufacturing简称LOM)又称分层实体制造,使用材料:片材,例如纸、塑料薄膜等。

叠层实体制造工艺原理图

3、选择性激光烧结工艺(Selective Laser Sintering简称SLS)又称选区激光烧结,加工时,首先将粉末预热到稍低于其熔点的温度,然后在刮平棍子的作用下将粉末铺平;激光束在计算机控制下根据分层截面信息进行有选择地烧结,一层完成后再进行下一层烧结,全部烧结完后去掉多余的粉末,则就可以得到一烧结好的零件。

使用材料:粉末状材料

选择性激光烧结工艺原理图

讲座二:脉冲磁场对金属凝固组织和凝固过程的影响

磁场影响凝固组织的作用:

1.1、稳恒磁场的作用

在金属凝固过程中,稳恒磁场可以用来控制金属熔体的对流,从而改善金属凝固组织。

Nkada等利用稳恒磁场来均匀铸锭中心部半凝固区域的流速,成功地达到了减少V偏析和空孔的目的。

Y.Ebisu也利用稳恒磁场来减少钢的连铸锭的V偏析和空孔,并获得了被称为“E-Process”的专利技术。

杨森等研究了磁场强度为2.0×104A/m横向均匀静磁场对Al-Bi偏晶合金定向凝固的影响,横向均匀磁场可以有效地抑制定向凝固过程中熔体的对流,使偏晶系Al6.5Bi合金纤维组织间距和纤维直径减少.

1.2、稳恒磁场的作用机制

在稳恒磁场作用下,熔体内部将产生感生电流,从而产生Lorentz力抑制熔体的对流,使其对熔体没有搅拌作用。

对于宏观组织,由于液态金属的对流削弱,这就降低了金属熔体的降温速率,保持了凝固界面较高的温度梯度,利于柱状晶的生长;对于微观组织,则使枝晶横向生长受到抑制,枝晶分支的发展也受到抑制。

同时,稳恒磁场产生的电磁力有可能导致铁磁质颗粒的偏聚,偏聚层的厚度随磁感应强度的增大而增加。

2.1、交变磁场的作用

1965年,Asai S.就对磁场作用下的金属凝固进行了研究,发现在金属凝固过程中施加一个交变磁场可以细化晶粒,缩小柱状晶区;单一直流磁场作用于凝固体系时反而扩大了柱状晶区,并预言只有同时应用电场和磁场时凝固组织才能明显细化。

1983年,Bassyoun对此提出异议,并用实验证明当磁场强度为

0.027~0.033T时单一的交变磁场同样能够明显细化晶粒。

葛丰德认为细化效果不仅仅取决于磁感应强度,还与电流强度、电流波形及频率等因素有关。

同时大量研究表明旋转磁场不仅可以改善合金的比重偏析,细化组织,而且对凝固补缩也有良好的作用。

2.2、交变磁场的作用机制

熔体与交变磁场相互作用将产生感应电流,磁场与感应电流之间发生电磁作用,产生电磁力,从而在熔体内产生规则的波动,使长大的晶粒破碎,形成新的细小晶粒,细化了凝固组织。

Radjai等对液态金属同时施加静磁场和交流电的

作用,在液态金属内诱发高强度的电磁振动,引起空化现象,从而使金属凝固组织发生了显著细化。

王强等先后提出了运用交流磁场、高强度静磁场和交流电流、高强度静磁场和交流磁场三种方法在液体金属内生成高频电磁力,并利用这种电磁力的局部作用,在所要求处理的金属全域内生成电磁超声波的方法。

但是,余建波强磁场和交流电叠加的对纯铝凝固组织的影响发现,实验中空化效应不是细化的主要原因,磁场和交流电叠加产生的振荡力在晶粒细化中发挥主要作用。

3.1、脉冲磁场的作用

訾炳涛等首次研究了强脉冲磁场对金属凝固组织的影响,通过对LY12铝合金研究发现,磁压强引起的熔体振荡导致晶粒明显细化、球化,且随着磁压强的增加,细化效果愈明显。

班春燕等研究了脉冲磁场对组织细化的影响,表明在脉冲磁场的作用下,剧烈的强迫对流促进晶粒从型壁上游离,大大增加了金属熔体的形核率。

3.2、脉冲磁场的作用机制

脉冲磁场使熔体内产生脉冲涡流,磁场和涡流之间的交互作用产生Lorentz 力和磁压强,且其强度远大于金属熔体的动力压强,这就使金属熔体产生强烈的振动。

这种振动不仅增加了熔体的过冷度,提高了形核率;而且在熔体内造成了强迫对流,使凝固过程中树枝晶折断破碎,形成新的游离晶核分布于熔体各处。

4、磁场对原位反应过程的影响:

陆模文、胡文祥认为,磁场不仅能改变化学反应的速率,而且能够影响化学反应的产率,甚至通过选择合适的反应条件,还能控制反应途径,改变反应产物的构成,决定某些反应的发生与否。

本课题组前期也发现类似规律。

李金华从物质结构的的磁力键分析磁化学反应过程,并认为外加磁场能改变物质的磁力键,有的能使键能增强,有的使键角增大,有的使单键和双键发生共振生成共振杂化体。

王强等研究了Al-Si、Al-Cu合金中溶质组元的分布状态,认为由于磁化率和密度的差异导致铝合金中溶质组元的不同分布状态。

讲座三:板型质量及板型控制技术

目前,HC轧机已发展了多种机型。

我们所说的中间辊移动的HC轧机,也称为HCM六辊轧机。

此外,还有工作辊移动的HCW四辊轧机,以及工作辊和中间辊都移动的HCWM六辊轧机。

HC轧机的主要特点是:(1)通过轧辊的轴向移动,消除了板宽以外辊身间的有害接触部分,提高了辊缝刚度;(2)由于工作辊一端是悬臂的,在弯辊力作用下,工作辊边部变形明显增加。

如果对弯控制板形能力的要求不变时,则在HC轧机上可选用较小的弯辊力,这就提高了工作辊轴承的使用寿命并降低了轧机的作用载荷;(3)由于可通过弯辊力和轧辊轴向移动量两种手段进行调整,使轧机具有良好的板形控制能力;(4)能采用较小的工作辊直径,实现大压下轧制;(5)工作辊和支承辊都可采用圆柱形辊子,减小了磨辊工序,节约了能耗。

这种轧机典型应用如宝钢1550冷轧酸洗——连轧机组。

轧辊凸度边续可变轧机-CVC(Continuously Variable Crown)轧机 CVC轧机的基本特征是:(1)轧辊(工作辊)的原始辊型为S形曲线呈瓶状,上下轧辊互相错位1800布置;(2)带S形曲线的轧辊具有轧辊轴向抽动装置。

虽然CVC轧机与HC轧机一样有轧辊轴向抽动装置,但其目的和板形控制的基本原理是不同的。

HC轧机是为了消除辊间的有害接触部分来提高辊缝刚度,以实现板形调整的,

是刚性辊缝型。

CVC轧机则是通过轧辊轴向抽动装置来改变S形曲线形成的原始辊缝形状来实现板形控制的,是柔性辊缝型。

当上下轧辊对称布置时,辊缝各部分高度相同。

如果上轧辊向右移动,下轧辊以相同的移动量向左移动,则辊缝中部高度变小。

反之,上辊向左移动,下辊以相同的移动量向右移动,辊缝中部高度变大。

轧辊成对交叉轧机-PC(Paired Crossed Roll)轧机PC轧机的主要特点是轧辊“成对交叉”。

上下轧辊的轴线交叉后,轧辊辊缝将发生变化(如图3所示)。

离轧辊轴线相交点愈远,其辊缝就变得愈大,而且辊缝的变化也与轧辊轴线交叉角有关。

PC轧机的优点是:(1)有较大的轧辊凸度控制能力,轧辊轴线交叉角可在00~1.50范围内调整,最大的轧辊凸度可达100μm,居所有轧机之冠,如配以强力弯辊装置也能获得良好的平直度板带;(2)能有效地控制板带边部减薄;(3)轧辊辊型简单,节省了轧辊备件量并便于轧辊管理。

由于PC轧机板形控制能力较好,获得的板带板凸度及厚度精度较高,所以得到了较快地发展。

应该指出,为了在PC轧机上能够实现自由程序轧制和进一步改善板带表面质量,开发了工作辊在线磨辊装置ORG(Online Roll Grinder),既可保证轧制带钢表面质量和断面形良好,还可延长轧辊更换周期,也可实现自由程序轧制,对PC轧机的发展起到有利的促进作用。

这种轧机典型应用如宝钢1580热轧机。