复合材料孔隙率的测定

- 格式:ppt

- 大小:1.79 MB

- 文档页数:26

孔隙率测试方法一、引言孔隙率是地质工程中一个重要的参数,用于描述岩石或土壤中的孔隙空间的比例。

孔隙率的准确测定对于地质勘探、岩土工程设计以及地下水资源评价等都具有重要意义。

本文将介绍几种常用的孔隙率测试方法。

二、方法一:质量法质量法是一种常用的孔隙率测试方法。

其基本原理是通过测量岩石或土壤样品的质量以及其饱和前后的质量差异,计算出孔隙率。

具体步骤如下:1. 样品制备:将岩石或土壤样品收集并处理成适当的尺寸和形状。

2. 干燥:将样品放入恒温恒湿的干燥箱中,在一定的温度和湿度条件下干燥至恒定质量。

3. 饱和:将干燥后的样品浸泡在水中,使其完全饱和。

4. 沥水:取出样品,放置在滴水架上,使其自由沥水,直到不再滴水为止。

5. 测量质量:分别测量干燥前、饱和前和饱和后的样品质量。

6. 计算孔隙率:根据测量结果,使用以下公式计算孔隙率:孔隙率 = (饱和前质量 - 饱和后质量) / (饱和前质量 - 干燥前质量)方法一的优点是操作简单,仪器设备要求相对较低,适用于现场或实验室的快速测试。

但是,该方法忽略了孔隙结构的复杂性,对于高孔隙率或多孔介质的测试结果可能存在一定的误差。

三、方法二:气体法气体法是另一种常用的孔隙率测试方法。

其基本原理是通过测量孔隙中充满气体的体积,计算出孔隙率。

具体步骤如下:1. 样品制备:将岩石或土壤样品收集并处理成适当的尺寸和形状。

2. 体积测量:使用气体法测试仪器,将样品放入密闭的容器中,记录容器内气体的初始体积。

3. 充气:将一定压强的气体注入容器,使其充满样品中的孔隙。

4. 体积测量:记录容器内气体的最终体积。

5. 计算孔隙率:根据测量结果,使用以下公式计算孔隙率:孔隙率 = (初始体积 - 最终体积) / 初始体积方法二的优点是可以测量高孔隙率和多孔介质,适用于各种类型的岩石和土壤样品。

然而,该方法对于孔隙率较低的样品可能存在测试结果不准确的问题。

四、方法三:电阻率法电阻率法是一种基于电磁物理原理的孔隙率测试方法。

孔隙率的测定方法

孔隙率是指岩石或土壤中的孔隙空间所占的比例。

常见的孔隙率测定方法包括以下几种:

1. 重量法(Wire Method):将岩石或土壤样本在室温下完全干燥,然后称重得到初始质量。

然后将样本浸泡在饱和液体中,以去除空隙中的气体。

再称重得到浸润后的质量。

通过比较两次称重的差值,可以计算出样品的孔隙率。

2. 体积法(Pycnometer Method):使用一种称为皮克挪米特的设备,测量样本的体积。

首先测量样本的初始体积,然后将样本浸泡在饱和液体中,使其达到饱和状态。

再次测量样本的体积,通过比较两次体积的差值,可以计算出样品的孔隙率。

3. 水浸法:将干燥的岩石或土壤样本浸入水中,测量浸水前后的重量。

根据浸水前后的重量差和水的密度,可以计算出样品的孔隙率。

4. 水排法:将干燥的岩石或土壤样本放置在一个已知容积的容器中,然后通过渗透压的作用,将水逐渐注入样品中。

当样品中的孔隙已经被饱和时,将样品从容器中取出并称重,根据样品的干重和湿重,可以计算出孔隙率。

这些方法各有优缺点,选择具体的方法要视情况和实验要求进行选择。

工业CT孔隙率:原理、应用与优化策略一、引言在工业制造领域,孔隙率是一个关键的质量指标,尤其对于金属、陶瓷等材料的制品。

孔隙率过高可能导致制品的机械性能下降,甚至影响其功能性。

因此,准确、高效地检测孔隙率对于确保产品质量具有重要意义。

工业CT(Computed Tomography)技术作为一种无损检测方法,已被广泛应用于孔隙率的检测。

本文将详细介绍工业CT孔隙率的原理、应用以及优化策略。

二、工业CT孔隙率检测原理工业CT技术基于X射线穿透不同材料时的衰减差异,通过计算机重建物体的三维结构。

在孔隙率检测中,X射线穿过制品时,孔隙与实体材料对X射线的衰减程度不同,从而在重建的三维图像中形成明暗对比。

通过图像处理技术,可以定量计算制品中的孔隙率。

三、工业CT孔隙率检测应用1. 金属制品:在铸造、焊接等工艺过程中,金属制品可能出现气孔、缩孔等缺陷。

利用工业CT技术,可以无损地检测这些缺陷并计算孔隙率,为质量控制提供依据。

2. 陶瓷制品:陶瓷材料具有高硬度、高耐腐蚀性等特点,广泛应用于航空航天、电子等领域。

然而,陶瓷制品在制备过程中容易出现裂纹、气孔等缺陷。

工业CT技术可以检测这些缺陷并计算孔隙率,确保制品的质量。

3. 复合材料:复合材料由多种材料组成,其内部结构复杂。

工业CT技术可以检测复合材料中的孔隙、分层等缺陷,并计算孔隙率,为复合材料的制备工艺优化提供指导。

四、工业CT孔隙率检测优化策略1. 提高图像质量:图像质量是影响孔隙率检测精度的关键因素。

通过优化扫描参数(如X 射线管电压、电流等)、选择合适的重建算法以及降低图像噪声等方法,可以提高图像质量,从而提高孔隙率检测的精度。

2. 自动化检测:随着人工智能技术的发展,基于深度学习的自动化检测方法已被广泛应用于工业CT图像分析。

通过训练大量的标注数据,深度学习模型可以自动识别并分类孔隙,实现孔隙率的自动计算。

这不仅可以提高检测效率,还可以降低人为误差。

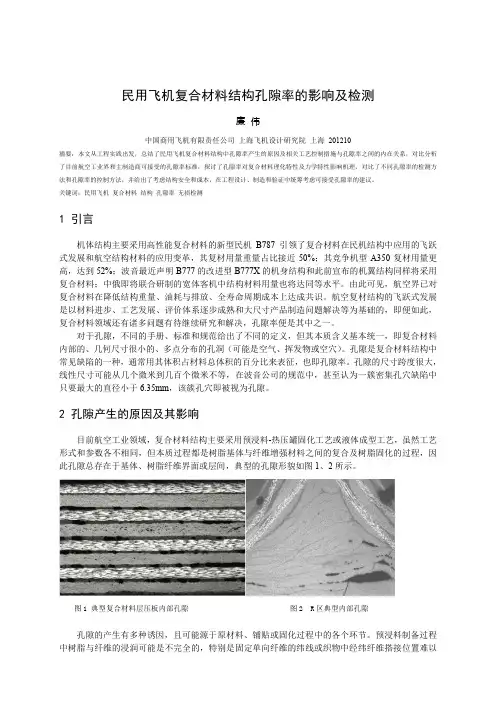

民用飞机复合材料结构孔隙率的影响及检测廉 伟中国商用飞机有限责任公司上海飞机设计研究院上海201210摘要:本文从工程实践出发,总结了民用飞机复合材料结构中孔隙率产生的原因及相关工艺控制措施与孔隙率之间的内在关系,对比分析了目前航空工业界和主制造商可接受的孔隙率标准,探讨了孔隙率对复合材料理化特性及力学特性影响机理,对比了不同孔隙率的检测方法和孔隙率的控制方法,并给出了考虑结构安全和成本,在工程设计、制造和验证中统筹考虑可接受孔隙率的建议。

关键词:民用飞机复合材料结构孔隙率无损检测1 引言机体结构主要采用高性能复合材料的新型民机B787引领了复合材料在民机结构中应用的飞跃式发展和航空结构材料的应用变革,其复材用量重量占比接近50%;其竞争机型A350复材用量更高,达到52%;波音最近声明B777的改进型B777X的机身结构和此前宣布的机翼结构同样将采用复合材料;中俄即将联合研制的宽体客机中结构材料用量也将达同等水平。

由此可见,航空界已对复合材料在降低结构重量、油耗与排放、全寿命周期成本上达成共识。

航空复材结构的飞跃式发展是以材料进步、工艺发展、评价体系逐步成熟和大尺寸产品制造问题解决等为基础的,即便如此,复合材料领域还有诸多问题有待继续研究和解决,孔隙率便是其中之一。

对于孔隙,不同的手册、标准和规范给出了不同的定义,但其本质含义基本统一,即复合材料内部的、几何尺寸很小的、多点分布的孔洞(可能是空气、挥发物或空穴)。

孔隙是复合材料结构中常见缺陷的一种,通常用其体积占材料总体积的百分比来表征,也即孔隙率。

孔隙的尺寸跨度很大,线性尺寸可能从几个微米到几百个微米不等,在波音公司的规范中,甚至认为一簇密集孔穴缺陷中只要最大的直径小于6.35mm,该簇孔穴即被视为孔隙。

2 孔隙产生的原因及其影响目前航空工业领域,复合材料结构主要采用预浸料-热压罐固化工艺或液体成型工艺,虽然工艺形式和参数各不相同,但本质过程都是树脂基体与纤维增强材料之间的复合及树脂固化的过程,因此孔隙总存在于基体、树脂纤维界面或层间,典型的孔隙形貌如图1、2所示。

复合材料孔隙率的超声检测方法探讨姓名:学号:摘要: 简单介绍了复合材料中孔隙的形成原因, 叙述了孔隙率对材料机械性能的影响, 综述了孔隙率测量的超声无损检测方法现状, 说明了目前各种检测方法的检测效果和优缺点, 并对将来孔隙率的检测方法作了展望。

关键词: 孔隙率; 复合材料; 超声检测孔隙是复合材料最常见的微小缺陷。

孔隙的出现会降低材料的性能, 如层间剪切强度, 纵向和横向的弯曲强度和拉伸强度、抗疲劳性以及高温下的抗氧化性能等。

即使孔隙含量很小, 也会对材料的寿命造成很大的影响[1- 4], 因此孔隙率的检测对复合材料的性能保证非常重要。

目前比较常用的无损检测方法是超声波检测, 国内外已对此种检测方法做了不少的研究, 并取得了一定的进展。

1 孔隙的形成及对材料的影响由于复合材料比较复杂的加工工艺, 完全没有孔隙的复合材料是没有的。

一般来说, 空隙的形成有两种原因[5]: 一是制作过程中树脂未完全浸润或叠层间空气未完全排除, 造成空气存留在其中, 这种原因形成的孔隙一般数量较多, 形状是扁圆形或拉长形; 二是由于工艺过程中产生挥发性物质, 这时形成的孔隙一般呈圆形, 孔隙数量较少, 孔隙的尺寸一般较小, 直径为几微米到几百微米。

评定孔隙对材料影响程度大小的定量指标是孔隙率, 有面积孔隙率和体积孔隙率两种定义。

面积孔隙率是单位面积所含孔隙的面积的百分比, 体积孔隙率是单位体积所含孔隙的体积百分比。

具体根据实际检测技术的不同采取不同的指标描述。

复合材料的机械性能对孔隙十分敏感。

ALmei2da[6]等人用实验证明, 即使孔隙的存在对材料的静态强度只有中等程度的影响, 它却可以使疲劳寿命显著下降。

研究指出, 孔隙率在0% ~ 5% , 每增加1%, 其层间剪切强度平均下降7% 左右, 其他性能如弯曲强度以10% 左右的比例下降, 弯曲模量则以5% 左右的比例下降。

不过孔隙的存在并不是对材料都具有有害的影响。

孔隙率测试

材料的孔隙率是指材料内部孔隙的体积占材料总体积的百分率,以P表示。

孔隙率的测定是基于阿基米德原理,试验中采用水煮法测定电极的孔隙率。

首先称量需要的试样干重,记为m0;将称量完地试样放入干净的烧杯中,往杯中注入蒸馏水,直至淹没试样。

接着将烧杯置于电炉上加热至沸腾,并保持沸腾状态2h,使蒸馏水完全渗透至TiO2电极中的空隙内。

然后停止加热使其降至室温。

接着把试样快速取出放入事先准备好称重用的小吊蓝内,将其挂在天平的吊钩上,使试样继续浸没于水中,称取饱和试样在水中的悬浮重,记为m1;将饱和试样取出,用湿抹布小心地拭去饱和试样表面的水,快速称量饱和试样的质量,记为m2。

通过公式算出电极的孔隙率P。

P=(m2-m0)/(m2-m1)。

孔隙率测定

(开气孔率在80~90 vol %之间的多孔陶瓷铝合金过滤板)

本试验采用准确度较高的煮沸法测定制品的孔隙率。

(1)选取外观平整,表面不带有裂纹等破坏痕迹的试样,试验前刷去试样表面的灰尘和细碎颗粒,置于电热干燥箱中于110±5℃下烘干至恒重,即间隔一小时的两次连续称量之差小于0.1 wt %。

试样放置在干燥器中冷却至室温,称量精确至0.01g。

(2)将试样放在煮沸用器皿上,加入蒸馏水使试样完全被淹没,加热至沸腾后继续煮沸2 小时,之后冷却到室温。

(3)将上述饱和试样放入铜丝网篮,悬挂在带溢流管的注满蒸馏水的容器中,称量饱和试样在水中的重量,精确至0.01 g。

(4)从水中取出饱和试样,用饱含水的多层纱布,将试样表面的过剩水分轻轻擦掉(注意不应吸出试样孔隙内的水),迅速称量饱和试样在空气中的重量,精确到0.01 g。

ρ=(G2-G1)/(G2-G3)………………………………(2-1)

式中:ρ——试样的显气孔率(vol %);

G1——试样的干燥重量(g);

G2——饱和试样在空气中的重量(g);

G3——饱和试样在水中的重量(g)。

孔隙率测试方法一、引言孔隙率是指岩石或土壤中孔隙所占的比例,是岩石或土壤的一个重要物理性质参数。

了解孔隙率对于地质勘探、水文地质、土壤力学等领域具有重要意义。

本文将介绍几种常用的孔隙率测试方法。

二、密度法密度法是一种简单常用的孔隙率测试方法。

该方法通过测量岩石或土壤的干重和饱和重来计算孔隙率。

首先,将样品进行干燥,获得干重。

然后,将样品浸泡在水中,使其完全饱和,并测量饱和重。

最后,通过以下公式计算孔隙率:孔隙率 = (饱和重 - 干重)/ 饱和重× 100%三、气体法气体法是一种适用于孔隙率测试的非破坏性方法。

该方法利用气体在孔隙中的渗透性来计算孔隙率。

首先,在样品中施加一定的压力,使气体进入孔隙中。

然后,测量气体的压力变化,根据波伊尔定律计算孔隙率。

气体法对于岩石和土壤的孔隙率测试具有较高的精度和准确性。

四、电阻率法电阻率法是一种利用电流通过样品时的电阻变化来计算孔隙率的方法。

该方法基于样品的电导率与孔隙率之间的关系。

首先,将电极插入样品中,施加一定的电流,测量电阻变化。

然后,根据电阻率与孔隙率之间的关系,计算孔隙率。

电阻率法适用于不同类型的岩石和土壤,但在实际应用中需要考虑样品的电导率变化。

五、声速法声速法是一种利用声波在样品中传播的速度来计算孔隙率的方法。

该方法基于声速与孔隙率之间的关系。

首先,在样品上施加一定的压力,产生声波。

然后,测量声波在样品中传播的时间,并根据声速与孔隙率之间的关系计算孔隙率。

声速法适用于不同类型的岩石和土壤,但在实际应用中需要考虑样品的压缩性和饱和度等因素。

六、测井法测井法是一种利用地下测井仪器来测量孔隙率的方法。

该方法通过测量地下岩石或土壤的电磁、声波、核磁等物理性质来推断孔隙率。

测井法适用于地质勘探和水文地质等领域,具有较高的精度和准确性。

七、总结孔隙率是岩石或土壤的重要物理性质参数,对于地质勘探、水文地质和土壤力学等领域具有重要意义。

本文介绍了几种常用的孔隙率测试方法,包括密度法、气体法、电阻率法、声速法和测井法。

材料密度、孔隙率及吸水率的测定一、实验目的和意义材料的密度是材料最基本的属性之一,也是进行其他物性测试(如颗粒粒径测试)的基础数据。

材料的孔隙率、吸水率是材料结构特征的标志。

在材料研究中,孔隙率、吸水率的测定是对产品质量进行检定的最常用的方法之一。

材料的密度,可以分为体积密度、真密度等。

体积密度是指不含游离水材料的质量与材料的总体积(包括材料的实体积和全部孔隙所占的体积)之比;材料质量与材料实体积(不包括存在于材料内部的封闭气孔)之比值,则称为真密度。

孔隙率是指材料中气孔体积与材料总体积之比。

吸水率是指材料试样放在蒸馏水中,在规定的温度和时间内吸水质量和试样原质量之比。

由于吸水率与开口孔隙率成正比,在科研和生产实际中往往采用吸水率来反映材料的显气孔率。

因此,无论是在陶瓷材料、耐火材料、塑料、复合材料以及废物复合材料等材料的研究和生产中,测定这三个指标对材料性能的控制有重要意义。

通过本实验达到以下要求。

1、了解体积密度、孔隙率、吸水率等概念的物理意义。

2、了解测定材料体积密度、密度(真密度)的测定原理和测定方法。

3、通过测定体积密度、密度(真密度),掌握计算材料孔隙率和吸水率的计算方法。

二、实验方法参考GB9966.3-88天然饰面石材体积密度、真密度、真气孔率、吸水率试验方法。

三、实验原理材料的孔隙率、吸水率的计算都是基于密度的测定,而密度的测定则是基于阿基米德原理。

由阿基米德原理可知,浸在液体中任何物体都要受到浮力(即液体的静压力)的作用,浮力的大小等于该物体排开液体的重量。

重量是一种重力的值,但在使用根据杠杆原理设计制造的天平进行衡量时,对物体重量的测定已归结为其质量的测定。

因此,阿基米德定律可用下式表示。

m1-m2=VD L(1)式中m1——在空气中秤量物体时所得的质量;m2——在液体中秤量物体时所得的质量;V——物体的体积D L——液体的密度这样,物体的体积就可以通过将物体浸于已知密度的液体中,通过测定其质量的方法来求得。

第26卷 第4期2006年8月 航 空 材 料 学 报JOURNAL OF AERONAUTI CA L MATER I ALSVol .26,No .4Aug ust 2006聚合物基复合材料中孔隙率及层间剪切性能的实验表征刘 玲1,张博明2,王殿富2,武湛君1(1.同济大学航空航天与力学学院,上海20092;2.哈尔滨工业大学复合材料研究所,哈尔滨150001)摘要:在不同固化压力条件下制作孔隙含量不同的层合板。

将层合板进行超声C 扫描以识别孔隙率分布不同的区域,然后再将孔隙率分布相对均匀的区域进行超声波二次穿透反射法检测以精确测量孔隙的含量,并取试样测量孔隙的体积含量和测试层间剪切性能(I LSS )。

结果表明,在孔隙率低于4%时,孔隙率与层间剪切性能基本成线性关系,并且孔隙率每增加1%,层间剪切性能约下降8%。

从而建立起层合板中孔隙率与层间剪切性能的定量表征关系。

关键词:孔隙率;层间剪切性能;超声检测;复合材料中图分类号:T B 332 文献标识码:A 文章编号:100525053(2006)0420115204收稿日期2326;修订日期5225作者简介刘玲(3—),女,博士,(2)L @ 孔隙问题是多聚物复合材料工艺中普遍存在的问题。

其形成原因主要是材料存放过程中的吸湿作用和铺层操作对空气的机械夹杂作用。

一般说来,纤维增强树脂基复合材料中的孔隙率,主要取决于制造技术和固化方法。

孔隙率的出现对材料的层间剪切性能有着显著的影响,同时也对压缩强度、抗冲击性能和疲劳寿命有重要影响[1-8]。

孔隙是材料所不期望得到的内部缺陷,在复合材料加工中应该尽量减少或去除。

但对所有纤维-树脂系统,从复合材料中完全去除孔隙是不可能的,因此必须考虑孔隙率对复合材料力学性能的影响[2]。

前人的研究表明,不管是采用实验方法测定还是采用理论模型预测孔隙率对复合材料力学性能的影响,其共同点都是力学性能随着孔隙率的增加而下降,但具体影响的数值却不一样,表现为孔隙率对力学性能的影响离散性大,重复性差[1-8]。

模板法增加孔隙率近来模板法制备聚合物多孔材料的技术深受业界青睐。

采用模板法制备具有连通通道的多孔聚合物材料,可以精确控制孔径、孔隙率、连通性等结构参数,拓宽了多孔材料在分离、催化支架、生物组织工程领域的应用。

迄今尤以固体模板法应用最为广泛,采用固体介质如二氧化硅作为模板,得到的多孔材料孔径可以达到纳米级,且孔结构精确可控。

但这类方法制备工艺较为繁杂,模板的后期去除成本较高。

多孔材料的孔隙率也称为孔率、孔隙度或气孔率是指多孔材料中孔隙所占的体积与多孔材料的总体积之比,可用百分数或小数表示。

多孔体中的孔隙有开口贯通孔隙和闭合孔隙等形式(介于其间的还有半通孔隙其一般具有闭合孔隙的形态),故孔率也可相应地分为开孔率和闭孔率。

各种孔率的总和就是总孔率即平时所说的"孔率"。

该指标既是多孔材料中相对容易测量获得的基本参量同时也是决定多孔材料导热性、导电性、光学行为、声学性能、拉压强度、蠕变率等物理以及力学性能的关键因素之一。

一、孔隙率基本概念和分类一般情况下,材料的密度越高,其表观密度越大,孔隙率也就越小。

当然,孔隙率大,表观密度不一定小,密度也不一定小。

因此,在表征多孔材料的孔隙率时,这几者的关系—定要理清。

根据孔隙的性质,通常可以将孔隙率分为两种:多孔介质内相互连通的微小空隙的总体积与该多孔介质的外表体积的比值称为有效孔隙率;而多孔介质内相通的和不相通的所有微小空隙的总体积与该多孔介质的外表体积的比值称为绝对孔隙率或总孔隙率,我们日常所说的孔隙率通常就是指有效孔隙率。

此外,孔隙率与多孔介质固体颗粒的形状、结构和排列等都有关。

以常见的非生物多孔介质为例:鞍形填料和玻璃纤维的孔隙率最大,达到83%~93%;煤、混凝土、石灰石和白云石等的孔隙率最小可低至2%~4%,地下砂岩的孔隙率大多为12%~34%,土壤的孔隙率为43%~54%,砖的孔隙率为12%~34%,皮革的孔隙率为56%~59%,均属中等数值。