手动变速器操作考核评分表

- 格式:doc

- 大小:50.50 KB

- 文档页数:2

郧阳科技学校汽车维修专业汽车空调技能项目第三学期技能教学考评细则手动变速器的拆装检测与调整一、实训目的与要求1.观察变速器与发动机的联结关系。

了解变速器操纵机构的结构特点。

2.掌握装拆两轴式和三轴式变速器的方法与技能,并且装配好后变速器的工作性能应正常。

3.了解并掌握变速器壳体、换挡机构、齿轮及轴的表面损伤检测方法;4.掌握同步器磨损、齿轮轴的弯曲变形及磨损正确检测方法;二、实训设备与器材1.桑塔纳两轴式手动变速器1台,EQl090E型汽车五档变速器一台。

2.磁力表座、百分表1套,平板1块,维修工具l套,塞尺1把,V型铁2块,扭力扳手一把。

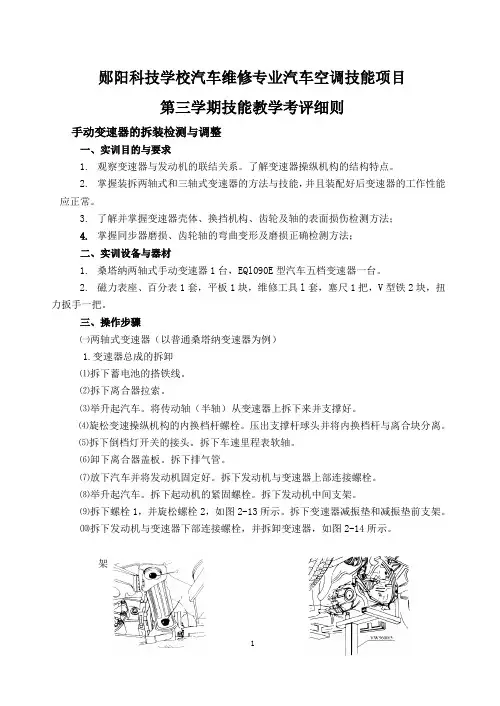

三、操作步骤㈠两轴式变速器(以普通桑塔纳变速器为例)1.变速器总成的拆卸⑴拆下蓄电池的搭铁线。

⑵拆下离合器拉索。

⑶举升起汽车。

将传动轴(半轴)从变速器上拆下来并支撑好。

⑷旋松变速操纵机构的内换档杆螺栓。

压出支撑杆球头并将内换档杆与离合块分离。

⑸拆下倒档灯开关的接头。

拆下车速里程表软轴。

⑹卸下离合器盖板。

拆下排气管。

⑺放下汽车并将发动机固定好。

拆下发动机与变速器上部连接螺栓。

⑻举升起汽车。

拆下起动机的紧固螺栓。

拆下发动机中间支架。

⑼拆下螺栓1,并旋松螺栓2,如图2-13所示。

拆下变速器减振垫和减振垫前支架。

⑽拆下发动机与变速器下部连接螺栓,并拆卸变速器,如图2-14所示。

架图2-13 拆下螺栓图2-14 拆卸变速器1、2-螺栓2.变速器总成的分解⑴把变速器放在修理台或修理架上,放出变速器机油;⑵将变速器后盖拆下,取出调整垫片和密封圈;⑶小心的将第3 、4 档换档滑杆向第 3 档方向拉至小的档块取出,将换档杆重新推至空挡位置(注意:换档滑杆不能拉出太远,否则同步器内的档块会弹出来,换档滑杆不能回到空挡位置);⑷倒档和一档齿轮同时啮合,锁住轴,旋下主动锥齿轮螺母;⑸用工具顶住输入轴的中心,取下输入轴的挡圈和垫片;⑹用拉器拉出输入轴的向心轴承;⑺若没有专用工具,先旋出壳体和后盖的连接螺栓,用塑料锤(或木锤)敲击输入轴的前端和后壳体,直至后盖和后壳体结合处出现松动;⑻变速器壳体固定在台钳上,钳口应有较软的金属保持垫片,以防夹坏机件;⑼取出第三、四换档拨叉的夹紧套筒,将第三、四换档杆往回拉,直至可以将第三、四换档杆拨叉取出为止;⑽将换档拨叉重新放在空挡位置,取出输入轴;⑾压出倒档齿轮轴,并取出倒档齿轮;⑿用小冲头冲出一、二档换档拨块上的弹性销,并取出弹性夹片;⒀用工具拉出输出轴总成(注意:在拉出输出轴总成的同时,应注意一、二档拨叉轴的间隙,以防卡住)。

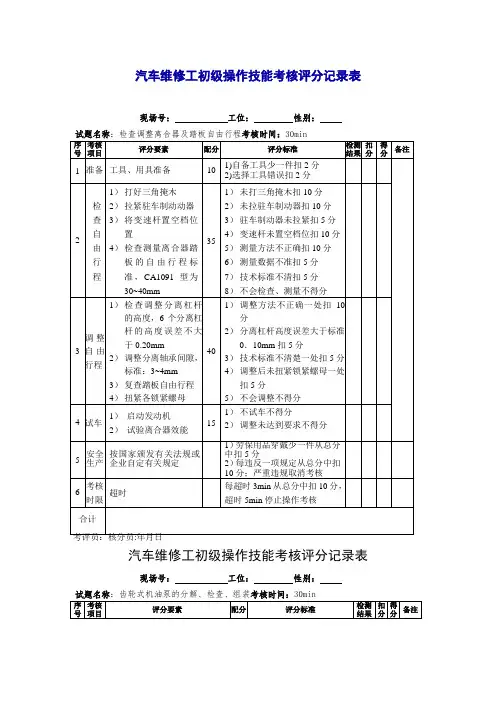

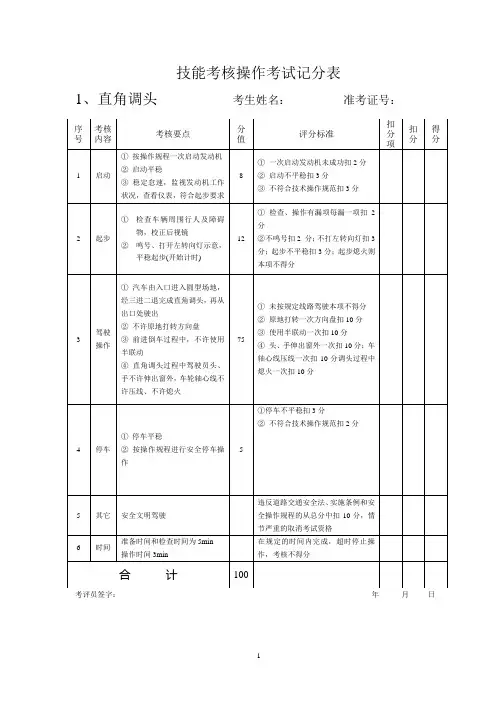

汽车维修工初级操作技能考核评分记录表现场号:工位:性别:

汽车维修工初级操作技能考核评分记录表现场号:工位:性别:

汽车维修工初级操作技能考核评分记录表现场号:工位:性别:

试题名称:检修制动阀总成考核时间:30min

汽车维修工初级操作技能考核评分记录表现场号:工位:性别:

汽车维修工初级操作技能考核评分记录表

准考证号(现场号):工位:性别:

试题名称:检验电动汽油泵考试时间:15min

声明:此资源由本人收集整理于网络只用于交流学习。

如有侵权请联系删除处理。

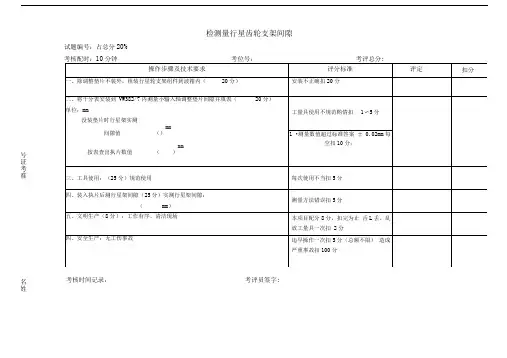

检测量行星齿轮支架间隙试题编号:占总分20%

号

证

考

准

考核时间记录:考评员签字:

名

姓

调整倒档制动器B1间隙试题编号:占总分20%

号

证

考

准

名

姓考核时间记录:考评员签字:

调整自动变速器离合器K1与K2离合器的间隙

试题编号: 考核配时:

分钟

考位号:

考评总分:

号证考准 名姓

考核时间记录: 考评员签字: 考场负责:

调整2档和4档制动器B2间

隙:

试题编号:占总分20%

考位号: 考评总分:

号证考准名姓

操作步骤及技术要求评分标准评定扣分一、除了调整垫片外,安装所有部件(20分)1.错装(顺序、方向),一件扣

5分

漏装一件扣15分

二、调整间隙X-a-b-3.2mm (20分)单位:mm

工量具使用不规范酌情扣1〜5

分

确定a:油泵法兰/变速器壳体至

最后一个内片厚度

a- ( ) mm

1•测量数值超过标准答案

± 0.02mm每空扣10分;

确定b:导轮支座至油泵法兰b-测量值(卜导板19.5mm- ()mm

二、按公式计算间隙X=a ()-b()-3.2mm = ()mm

按表查出执片数值-()mm

(25 分)

数值错误,扣25分

四、放入执片组装波箱系(25分)装配方法错误扣25分

五、文明生产(10分):工作有序、清洁现场本项目配分10分,扣完为止舌L

丢、乱放工量具一次扣2分

四、安全生产:无工伤事故违早操作一次扣5分(总额不限)

造成严重事故扣100分

考核时间记录: 考评员签字: 考场负责:。

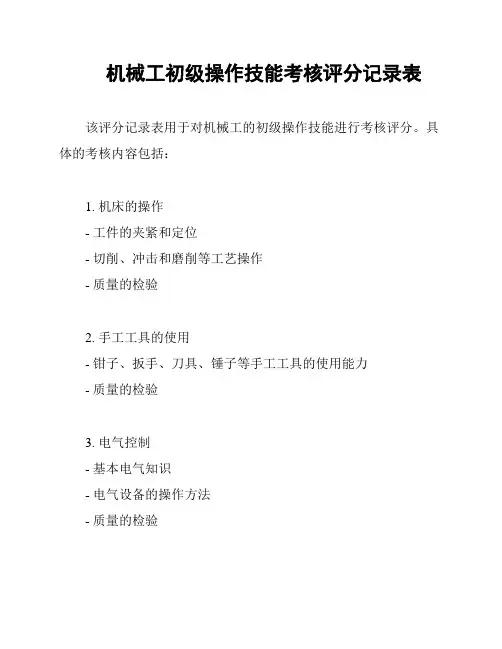

机械工初级操作技能考核评分记录表

该评分记录表用于对机械工的初级操作技能进行考核评分。

具体的考核内容包括:

1. 机床的操作

- 工件的夹紧和定位

- 切削、冲击和磨削等工艺操作

- 质量的检验

2. 手工工具的使用

- 钳子、扳手、刀具、锤子等手工工具的使用能力

- 质量的检验

3. 电气控制

- 基本电气知识

- 电气设备的操作方法

- 质量的检验

该评分记录表主要包括以下几个方面的评分,具体评分方法和标准见下表:

每个评分标准的分值在1-10分之间,评分者需要根据考核者的实际表现进行打分。

最终的总分是各个方面得分之和,满分为60分,考核者总分低于60分则为不合格。

评分记录表如下:

该评分记录表在机械工初级操作技能的考核中具有重要意义,可以较为客观地评估考核者的表现,并为今后的培训和技能提升提供参考依据。

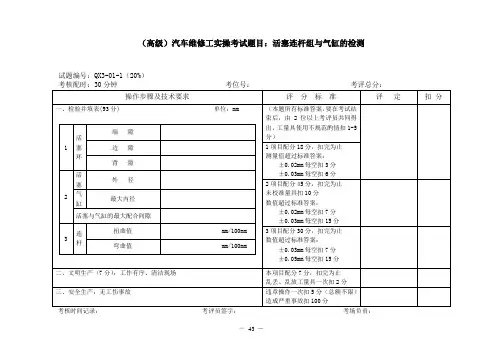

(高级)汽车维修工实操考试题目:活塞连杆组与气缸的检测试题编号:QX3-01-1(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:空气流量计的检测试题编号:QX3-01-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:空调制冷系统压力的检测试题编号:QX3-01-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:起动系统故障的诊断与排除试题编号:QX3-01-4(35%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:曲轴的检测试题编号:QX3-02-1(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:传感器的检测试题编号:QX3-02-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:手动变速器的装配试题编号:QX3-02-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:发动机点火系统故障的诊断与排除试题编号:QX3-02-4(35%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:气缸体的检测试题编号:QX3-03-1(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:空气流量计的检测试题编号:QX3-03-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:自动变速器离合器的检修试题编号:QX3-03-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:发动机不能起动综合故障的诊断与排除试题编号:QX3-03-4(35%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:自动变速器油泵的检修试题编号:QX3-04-1(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:用示波器检测氧传感器的波形试题编号:QX3-04-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:主减速器总成的装配试题编号:QX3-04-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:发动机加速不良故障的诊断与排除试题编号:QX3-04-4(35%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:活塞连杆组的测量与装配试题编号:QX3-05-1(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:废气再循环系统(EGR)的检测试题编号:QX3-05-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:动力转向器的检验与装配试题编号:QX3-05-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:发动机怠速不稳故障的诊断与排除试题编号:QX3-05-4(35%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:汽车零件的测绘试题编号:QX3-06-1(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:用示波器检测发动机电控系统信号的波形试题编号:QX3-06-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:主减速器总成的装配试题编号:QX3-06-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:发动机怠速过高故障的诊断与排除试题编号:QX3-06-4(35%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:曲轴的检测试题编号:QX3-07-1(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:废气再循环系统(EGR)的检测试题编号:QX3-07-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:底盘异响的判断试题编号:QX3-07-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:发动机不能起动综合故障的诊断与排除试题编号:QX3-07-4(35%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:气缸体的检测试题编号:QX3-08-1(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:用示波器检测发动机电控系统信号的波形试题编号:QX3-08-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:自动变速器超速离合器、制动器的装配试题编号:QX3-08-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:发动机怠速不稳故障的诊断与排除试题编号:QX3-08-4(35%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:自动变速器油泵的检修试题编号:QX3-09-1(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:传感器的检测试题编号:QX3-09-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:转向系统故障的诊断与排除试题编号:QX3-09-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:发动机怠速过高故障的诊断与排除试题编号:QX3-09-4(35%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:活塞连杆组的测量与装配试题编号:QX3-10-1(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:ABS元件的检测试题编号:QX3-10-2(20%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:发动机异响的判断试题编号:QX3-10-3(25%)考核时间记录:考评员签字:考场负责:(高级)汽车维修工实操考试题目:起动系统故障的诊断与排除试题编号:QX3-10-4(35%)考核时间记录:考评员签字:考场负责:。

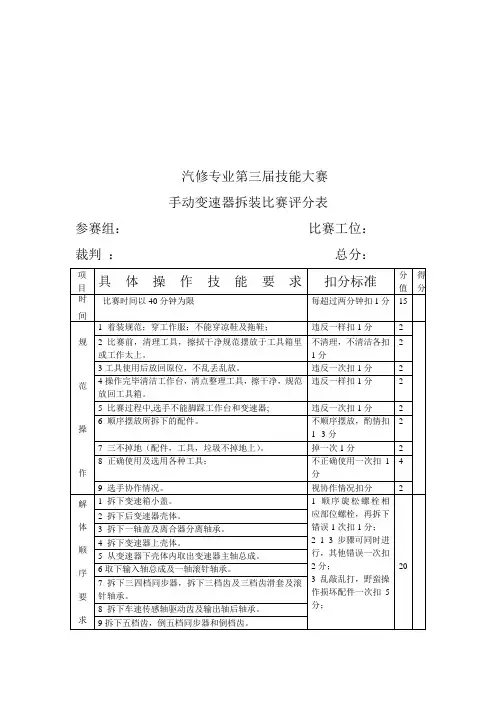

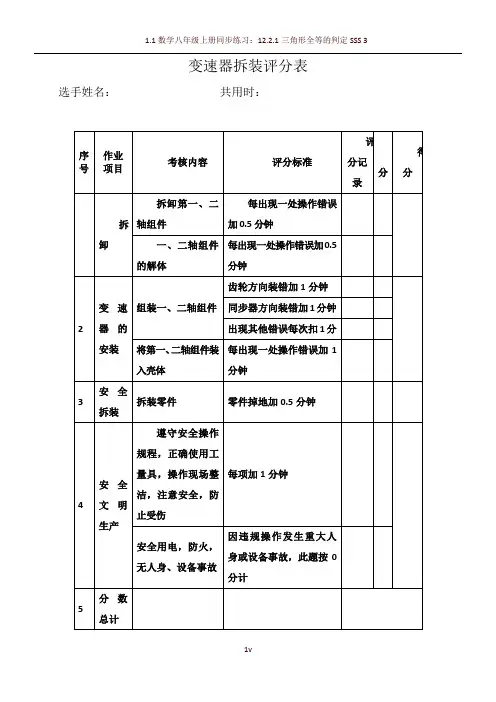

汽修专业第三届技能大赛手动变速器拆装比赛评分表参赛组:比赛工位:裁判:总分:项目具体操作技能要求扣分标准分值得分时间比赛时间以40分钟为限每超过两分钟扣1分15规范操作1 着装规范;穿工作服;不能穿凉鞋及拖鞋;违反一样扣1分 22 比赛前,清理工具,擦拭干净规范摆放于工具箱里或工作太上。

不清理,不清洁各扣1分2 3工具使用后放回原位,不乱丢乱放。

违反一次扣1分 2 4操作完毕清洁工作台,清点整理工具,擦干净,规范放回工具箱。

违反一样扣1分 25 比赛过程中,选手不能脚踩工作台和变速器; 违反一次扣1分 26 顺序摆放所拆下的配件。

不顺序摆放,酌情扣1--3分27 三不掉地(配件,工具,垃圾不掉地上)。

掉一次1分 28 正确使用及选用各种工具;不正确使用一次扣1分4 9 选手协作情况。

视协作情况扣分 2解体顺序要求1 拆下变速箱小盖。

1 顺序旋松螺栓相应部位螺栓,再拆下错误1次扣1分;2 1 3步骤可同时进行,其他错误一次扣2分;3 乱敲乱打,野蛮操作损坏配件一次扣5分;202 拆下后变速器壳体。

3 拆下一轴盖及离合器分离轴承。

4 拆下变速器上壳体。

5 从变速器下壳体内取出变速器主轴总成。

6取下输入轴总成及一轴滚针轴承。

7 拆下三四档同步器,拆下三档齿及三档齿滑套及滚针轴承。

8 拆下车速传感轴驱动齿及输出轴后轴承。

9拆下五档齿,倒五档同步器和倒档齿。

10 拆下输出轴中间轴承。

11 拆下一档齿及一二档同步器。

12 拆下二挡齿及二挡滚针轴承。

组装顺序要求1 安装输出轴二挡齿滚针轴承,安装输出轴二挡齿; 1 输出轴各挡位滑套、滚针轴承、传动齿分开单独安装,错误1次扣1分;2 同步齿毂和接合套组装后安装,分开安装1次扣1分;3 传动齿安装方向错误1次扣5分;4 同步齿毂或接合套安装方项错误1次5分;5 轴承安装方向错误扣2分;452 安装二档同步齿环、一二挡同步齿毂、接合套总成;3 安装一挡同步齿环、一挡齿滑套及滚针轴承、一挡齿;4 安装输出轴中间支持轴承及垫板;5 安装输出轴倒挡齿滑套、滚针轴承、倒挡齿;6 安装倒五挡同步齿毂及滑套总成、五档同步齿环;7 安装输出轴五挡滑套、滚针轴承、五挡齿;8 安装输出轴后支承轴承垫板及支承轴承;9 安装车速里程表驱动齿;10安装输出轴三挡滚针轴承、输出轴三挡齿;11 安装三四挡同步齿毂及滑套总成;12 安装输入轴支承滚针轴承、输入轴总成;13主轴总成安装入变速器下壳体。

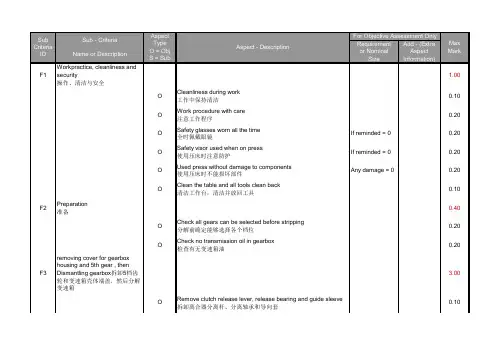

Requirement or NominalSize Add - (Extra Aspect Information)F1Workpractice, cleanliness andsecurity操作、清洁与安全1.00OCleanliness during work工作中保持清洁0.10OWork procedure with care注意工作程序0.20OSafety glasses worn all the time全时佩戴眼镜If reminded = 00.20 OSafety visor used when on press使用压床时注意防护If reminded = 00.20 OUsed press without damage to components使用压床时不能损坏部件Any damage = 00.20 OClean the table and all tools clean back清洁工作台,清洁并放回工具0.10F2Preparation准备0.40OCheck all gears can be selected before stripping分解前确定能够选择各个档位0.20OCheck no transmission oil in gearbox检查有无变速箱油0.20F3removing cover for gearboxhousing and 5th gear , thenDismantling gearbox拆卸5档齿轮和变速箱壳体端盖,然后分解变速箱3.00ORemove clutch release lever, release bearing and guide sleeve拆卸离合器分离杆、分离轴承和导向套0.10Sub CriteriaIDSub - CriteriaName or DescriptionAspectTypeO = ObjS = SubAspect - DescriptionFor Objective Assessment OnlyMaxMarkO Fix tools underneath input shaft for support correct. Fix toolsunderneath bearing support for output shaft for support correct.正确安装驱动轴和输出轴支座的支撑工具0.20O Remove gearbox housing cover 拆下变速箱壳体端盖0.10 O Remove selector fork for 5th gear 取下换档拨叉0.10O Remove bolts for synchro-hub and gear wheel for 5th gear(engage 5th gear and 1st gear). 同时挂入 5 档和 1 档,拧下 5 档同步体和齿轮的螺栓0.20O Pull off synchro-hub for 5th gear together with locking collar andlocking pieces 将 5 档同步体及滑套和锁止块一起拔下0.20O Pull off gear wheel for 5th gear 拔出 5 档齿轮0.20O Remove both bolts for reverse shaft support bracket. 拆卸倒车齿轮轴支撑的两个螺栓0.10O Remove selector shaft with selector mechanism cover 拆卸换档轴及换档机构盖板0.20O Remove cover plate and pivot pins 拆卸变速箱下侧的端盖和换挡机构轴销0.20O Remove support for input shaft and bearing support for outputshaft 拆卸驱动轴和输出轴支座的支撑工具0.10O Remove securing bolts for gearbox housing to clutch housing.Remove nuts for output shaft bearing support.拆卸变速箱壳体到离合器壳体的紧固螺栓,拆卸输出轴支撑托架的螺母。

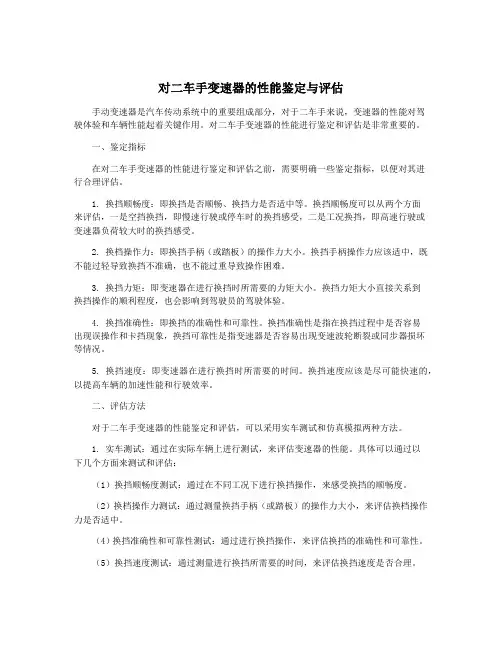

对二车手变速器的性能鉴定与评估手动变速器是汽车传动系统中的重要组成部分,对于二车手来说,变速器的性能对驾驶体验和车辆性能起着关键作用。

对二车手变速器的性能进行鉴定和评估是非常重要的。

一、鉴定指标在对二车手变速器的性能进行鉴定和评估之前,需要明确一些鉴定指标,以便对其进行合理评估。

1. 换挡顺畅度:即换挡是否顺畅、换挡力是否适中等。

换挡顺畅度可以从两个方面来评估,一是空挡换挡,即慢速行驶或停车时的换挡感受,二是工况换挡,即高速行驶或变速器负荷较大时的换挡感受。

2. 换档操作力:即换挡手柄(或踏板)的操作力大小。

换挡手柄操作力应该适中,既不能过轻导致换挡不准确,也不能过重导致操作困难。

3. 换挡力矩:即变速器在进行换挡时所需要的力矩大小。

换挡力矩大小直接关系到换挡操作的顺利程度,也会影响到驾驶员的驾驶体验。

4. 换挡准确性:即换挡的准确性和可靠性。

换挡准确性是指在换挡过程中是否容易出现误操作和卡挡现象,换挡可靠性是指变速器是否容易出现变速波轮断裂或同步器损坏等情况。

5. 换挡速度:即变速器在进行换挡时所需要的时间。

换挡速度应该是尽可能快速的,以提高车辆的加速性能和行驶效率。

二、评估方法对于二车手变速器的性能鉴定和评估,可以采用实车测试和仿真模拟两种方法。

1. 实车测试:通过在实际车辆上进行测试,来评估变速器的性能。

具体可以通过以下几个方面来测试和评估:(1)换挡顺畅度测试:通过在不同工况下进行换挡操作,来感受换挡的顺畅度。

(2)换档操作力测试:通过测量换挡手柄(或踏板)的操作力大小,来评估换档操作力是否适中。

(4)换挡准确性和可靠性测试:通过进行换挡操作,来评估换挡的准确性和可靠性。

(5)换挡速度测试:通过测量进行换挡所需要的时间,来评估换挡速度是否合理。

2. 仿真模拟:通过利用计算机软件进行虚拟仿真,来评估变速器的性能。

具体可以采用以下几种方法:(1)建立数学模型:通过建立二车手变速器的数学模型,来模拟变速器的工作原理和性能。

重庆市江南职业学校——汽车工程系第十二届汽修技能比赛规程根据今年重庆市江南职业学校第十二届校技能比赛要求,结合我专业系实际情况,本次技能比赛,我系计划实施比赛科目“手动变速器拆装”,针对13级学生。

“发动机装配与调试”,针对14级学生。

一、考核学科手动变速器拆装(13级学生)发动机装配与调试(14级学生)二、考核时间、2015年1月中旬(有特殊情况另行通知)三、考核地点重庆市江南职业学校汽车实训中心四、考核形式1、发动机装配与调试(14级学生)①、作业时间:60分钟②、作业要求对JL465Q1发动机进行拆装,要求工具选用正确、解体顺序、零件摆放合理、发动机装配顺序正确、装配质量完好,能实现装配完成后曲轴能够转动。

要求取下所有活塞,并抬下曲轴,而且要求测量1缸磨损情况。

不解体配气机构。

③、附表评分记录表评分人;年月日气缸测量2、手动变速器拆装(13级学生)④、作业时间:30分钟⑤、作业要求①人操作,时限30分钟;②严格拆装顺序进行,注意各零部件的装配;③分解过程中不能用铁锤敲击;④操作过程必须规范;⑤所有零件必须全部清洗,并用压缩空气吹干;⑥装配时,不得用硬金属直接敲击轴承和其它重要配合零件。

(1)拆下变速器盖用固定扳手将变速器盖固定螺栓旋松后拧出,取下变速器盖。

(2)拆下变速器一轴1)将一轴轴承盖上螺栓旋下,取出轴承盖。

2)将一轴连同轴承从壳体上取下。

3)取出轴承内定位卡环,用轴承拉具取下一轴后轴承,取下轴承外卡环。

(3)拆下变速器二轴1)旋出二轴后轴承盖固定螺栓,拆下轴承盖。

2)用手抬起二轴前端,取出四、五档同步器的接合套及锥盘。

3)向后推动二轴,使后轴承从壳体中退出。

4)旋下二轴后端突缘盘的紧固螺母,用轴承拉具拉下里程表传动齿轮和后轴承,取下轴承卡环。

5)抬起二轴前端,然后从变速器壳体中抽出。

(4)拆下倒档轴1)旋下变速器后端面倒档轴锁片紧固螺栓,取下锁片。

2)用鎯头垫铜棒锤击倒档轴前端,用手不断转动倒档轴并从壳体后端抽出。

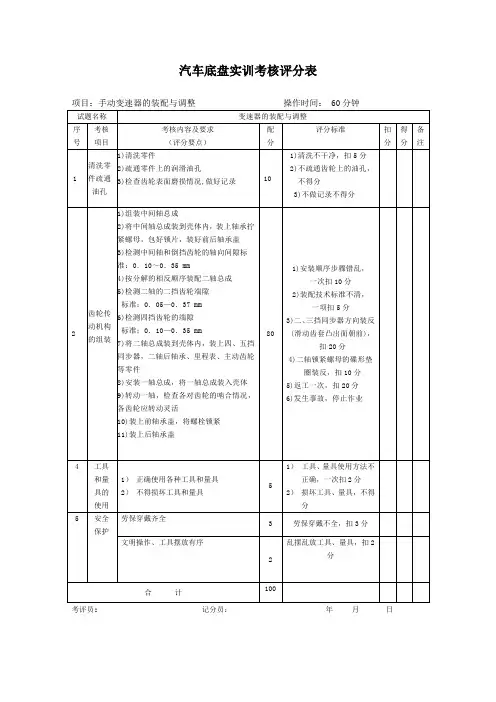

汽车底盘实践操作考核

题目: 手动变速器的拆装

学校:___________________ 姓名: ________________ 得分: ________________

考核时间: 50分钟

1.考核器材:

2.二轴式手动变速器一台;

常用工具一套, 轿车专用工具一套, 拉器铜棒各一个。

1.考核基本要求:

2.拆卸、装配变速器输出轴总成;

汽车底盘实践操作考核

题目: 车轮拆装

学校: ________________ 姓名: ________________ 得分: ________________ 考核时间: 20分钟

1.考核器材:

2.桑塔纳轿车一辆;

轿车专用工具一套, 液压卧式千斤顶, 专用气压表。

1.考核要求:

2.掌握车轮的基本构成,

3.熟练使用专用工具对汽车车轮快速准确拆装。

汽车底盘实训操作考核

题目: 汽车鼓式制动器的拆装

学校: ________________ 姓名: ________________ 得分: ________________

考核时间: 30分钟

1.考核器材:

2.桑塔纳轿车一辆;

轿车专用维修工具一套, 卡簧钳一只, 鲤鱼钳一只。

1.考核要求:

2.认识鼓式制动器内部各部分的名称;

3.掌握鼓式制动器的工作原理;

4.熟练使用专用工具进行拆装。

汽车使用技术操作评分标准1.简介本评分标准旨在对驾驶员在汽车使用技术操作方面的能力进行评分,以便提供参考和改进的方向。

评分标准涵盖了驾驶员的技术操作、安全意识、熟悉程度等多个方面。

驾驶员可以根据本标准中的评分项目进行自我评估,或者由相关评估机构进行评估。

2.评分项目2.1 技术操作评分标准首先考察驾驶员的技术操作能力。

以下是一些评分项目的示例:- 换挡准确性:手动挡车辆的换挡操作准确无误,自动挡车辆的模式选择合理。

- 转向控制:转向动作准确灵活,不发生过度转向或转向不足的情况。

- 刹车反应:紧急刹车时反应及时准确,不发生刹车失灵或刹车距离过长的情况。

- 油门控制:油门操作平稳,加速和减速过程中动作稳定,不发生熄火或急加速的情况。

2.2 安全意识除了技术操作能力外,评分标准还关注驾驶员的安全意识。

以下是一些评分项目的示例:- 观察能力:在行驶过程中能够及时、准确地观察前方、后方以及两侧的情况。

- 交通规则遵守:能够遵守交通规则,不违法超速、闯红灯等行为。

- 应急反应:能够迅速、正确地应对紧急情况,如避让行人或其他车辆。

2.3 熟悉程度评分标准还考察驾驶员对汽车的熟悉程度。

以下是一些评分项目的示例:- 仪表盘操作:能够熟练操作汽车的仪表盘,并理解各项指示的含义。

- 灯光操作:能够正确选择并操作汽车的各种灯光,包括前照灯、示宽灯等。

- 控制系统:能够熟练操作汽车的控制系统,包括空调、音响等。

3.评分方法根据以上评分项目,驾驶员可以自行进行评分,或者由专业的评估机构进行评估。

评分可以采用百分制、五级制等方式,具体方法可以根据评估需要进行调整。

4.参考标准评分标准可以参考相关的驾驶员培训手册、车辆操作手册以及国家交通法规等。

根据不同地区和需要,评分标准可以进行调整和修改,以适应不同的情况和要求。

5.总结本评分标准是对驾驶员汽车使用技术操作能力的评价依据,通过评分可以了解自己在技术操作、安全意识和熟悉程度等方面的优势和不足。

一、实训背景为了提高学生对汽车变速器结构、原理及维修技能的掌握,加强实践操作能力,本次实训选取了一汽-大众生产的捷达车型,针对其变速器进行拆装与维修实训。

本次实训为期一周,共有30名学生参与。

二、实训目的1. 了解捷达变速器的结构、原理及维修方法;2. 掌握变速器拆装步骤、注意事项及工具使用;3. 提高学生对汽车变速器的实际操作能力;4. 培养学生团队协作精神及安全意识。

三、实训内容1. 变速器结构及原理讲解;2. 变速器拆装实操;3. 变速器故障诊断与维修;4. 实训总结与交流。

四、实训评分标准1. 理论知识掌握程度(30分):考核学生对变速器结构、原理及维修方法的掌握情况;2. 实操技能(40分):考核学生拆装变速器的熟练程度、工具使用及安全操作;3. 团队协作精神(20分):考核学生在实训过程中的团队协作表现;4. 安全意识(10分):考核学生在实训过程中的安全操作意识。

五、实训评分结果1. 理论知识掌握程度(30分)优秀(27-30分):学生对变速器结构、原理及维修方法掌握全面,能够独立完成相关理论知识讲解;良好(24-26分):学生对变速器结构、原理及维修方法有一定了解,能够理解并运用相关理论知识;一般(21-23分):学生对变速器结构、原理及维修方法了解不足,需要进一步学习;较差(18-20分):学生对变速器结构、原理及维修方法了解甚少,无法独立完成相关理论知识讲解。

2. 实操技能(40分)优秀(36-40分):学生能够熟练拆装变速器,工具使用规范,安全操作意识强;良好(32-35分):学生能够基本完成变速器拆装,工具使用基本规范,安全操作意识较好;一般(28-31分):学生拆装变速器过程中存在一定困难,工具使用不规范,安全操作意识一般;较差(24-27分):学生拆装变速器过程中存在较大困难,工具使用不规范,安全操作意识差。

3. 团队协作精神(20分)优秀(18-20分):学生在实训过程中能够积极参与团队协作,充分发挥个人优势,共同完成任务;良好(15-17分):学生能够基本完成团队协作任务,但个人优势发挥不足;一般(12-14分):学生在实训过程中参与团队协作较少,个人优势发挥不明显;较差(9-11分):学生在实训过程中缺乏团队协作精神,个人优势无法发挥。