固定床反应器

- 格式:wps

- 大小:90.50 KB

- 文档页数:5

固定床反应器1. 定义固定床反应器是一种常见的化学反应器,用于进行气体相或液体相的催化反应。

它由一个固定的反应床和进料和出料设备组成。

在固定床反应器中,催化剂通常以颗粒或块状填充在反应床中,进料通过固定床内流动,与催化剂发生反应,并最终得到产品。

2. 结构固定床反应器通常由以下几个主要部分组成:•反应器壳体:通常由金属或合金制成,具有足够的强度和耐腐蚀性能,以承受高温高压下的工作条件。

•反应床:位于壳体内部,用于填充催化剂和提供充分的接触面积。

催化剂可以是颗粒状、块状或其他形式。

•进料装置:用于将原料引入反应床中。

通常包括进料管道、阀门和喷嘴等。

•出料装置:用于将产物从反应床中取出。

通常包括出料管道、阀门和收集装置等。

•加热或冷却装置:用于控制反应器的温度,以保持反应的适宜条件。

•压力控制装置:用于控制反应器内部的压力,以保证安全运行。

3. 工作原理固定床反应器的工作原理可以简单描述为以下几个步骤:1.进料:原料通过进料装置引入反应床中。

进料可以是气体相、液体相或两相混合物。

2.反应:进料与催化剂在反应床中接触,发生化学反应。

催化剂提供了活性位点,促进了反应的进行。

3.产物生成:经过一定时间的反应,原料转化为产物。

产物随着流体经过固定床而逐渐形成。

4.出料:产物通过出料装置从固定床中取出,并送入下游处理单元进行分离和纯化。

5.催化剂再生:在一些催化反应中,催化剂会逐渐失活。

此时需要对催化剂进行再生或更换。

4. 特点和优势固定床反应器具有以下特点和优势:•高效性:由于固定床中填充了催化剂,反应物与催化剂之间的接触面积大,反应效率高。

•稳定性:固定床反应器在运行过程中,催化剂相对稳定地停留在床层中,不易流失和损坏。

•可控性:通过控制进料速率、温度和压力等参数,可以实现对反应过程的精确控制。

•适用性广:固定床反应器适用于多种气相和液相反应,可用于生产各种化学品和燃料等。

5. 应用领域固定床反应器广泛应用于工业生产和实验室研究中。

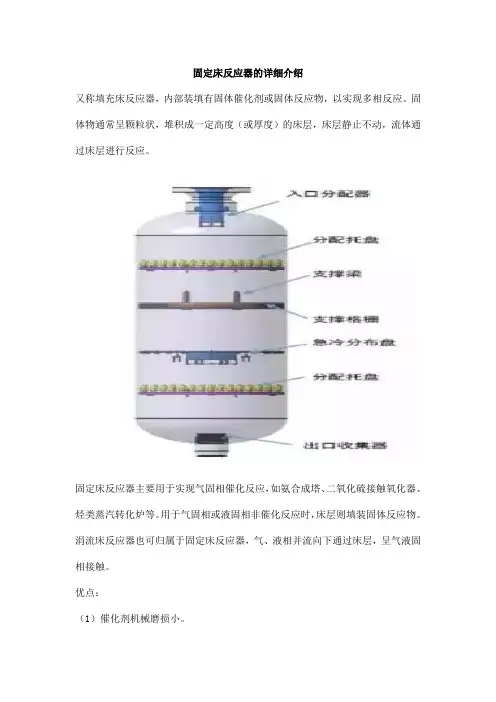

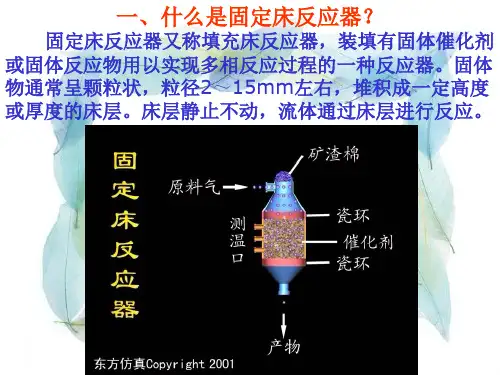

固定床反应器的详细介绍又称填充床反应器,内部装填有固体催化剂或固体反应物,以实现多相反应。

固体物通常呈颗粒状,堆积成一定高度(或厚度)的床层,床层静止不动,流体通过床层进行反应。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。

优点:(1)催化剂机械磨损小。

(2)床层内流体的流动接近于平推流,与返混式的反应器相比,可用较少量的催化剂和较小的反应器容积来获得较大的生产能力。

(3)由于停留时间可以严格控制,温度分布可以适当调节,因此特别有利于达到高的选择性和转化率。

(4)可在高温高压下操作。

缺点:(1)固定床中的传热较差。

(2)催化剂的再生、更换均不方便,催化剂的更换必须停产进行。

(3)不能使用细粒催化剂,但固定床反应器中的催化剂不限于颗粒状,网状催化剂早已应用于工业上。

目前,蜂窝状、纤维状催化剂也已被广泛使用。

固定床反应器的分类(一)按传热方式分类1、绝热式反应器绝热式固定床催化反应器在反应过程中,床层不与外界进行热量交换。

其最外层为隔热材料层(耐火砖、矿渣棉、玻璃纤维等),常称作保温层,作用是防止热量的传出或传入,减少能量损失,维持一定的操作条件并起到安全防护的作用。

绝热式反应器可分为单段绝热式反应器和多段绝热式反应器。

(1)单段绝热式反应器一般为高径比不大的圆筒体,结构简单,生产能力大,但反应过程中温度变化较大。

适合的反应:①反应热效应较小的反应。

②温度对目的产物收率影响不大的反应。

③虽然反应热效应大,但单程转化率较低的反应或者有大量惰性物料存在,使反应过程中温升小的反应。

(2)多段绝热式反应器催化剂床层的温度波动较小,但结构比较复杂,催化剂装卸困难。

多段绝热反应器按段间换热方式的不同可分为三类:①间接换热式②原料气冷激式③非原料气冷激式2、换热式反应器当反应热效应较大时,为了维持适宜的温度条件,必须利用换热介质来移走或供给热量。

化工反应过程之固定床反应器固定床反应器是一种常见的化工反应器,广泛应用于工业生产中的催化反应、气体吸附分离、气体净化等领域。

它的特点是反应物固定在反应器内的催化剂床层上,反应过程中通过流体将反应物质质量传递到催化剂表面进行反应,反应生成物质通过床层离开反应器。

固定床反应器的结构主要由反应器本体、进料管、排料管和反应器床层组成。

反应器本体通常由金属材料制成(如不锈钢),具有良好的发热、承压和耐腐蚀性能。

进料管在反应器底部引入反应物质,排料管则在反应器顶部将反应生成物排出。

床层是固定床反应器的核心部分,通常由催化剂颗粒物质装填而成,具有大的比表面积和较高的孔隙度,以提供足够的反应表面积和反应空间。

固定床反应器在化工生产中具有重要的应用。

首先,它广泛用于催化反应。

在固定床反应器中,催化剂床层有效地提供了反应的活性表面,使得反应速率得以提高。

例如,加氢反应、氧化反应、脱氢反应等都可以使用固定床反应器进行。

其次,固定床反应器也被用于气体吸附分离和气体净化。

吸附剂床层能够吸附特定成分,实现气体组分的分离和纯化。

此外,固定床反应器还适用于颗粒物质的固液分离、固气分离等过程。

固定床反应器的工作原理主要包括质量传递和物质平衡两个方面。

在反应物进入床层前,需要先经过预热区,以使其达到适宜的反应温度。

之后,在床层内发生质量传递过程,即反应物质通过流体传递到催化剂表面,发生化学反应。

在反应过程中,需要保持适宜的温度和压力条件,以提供反应的最佳反应速率和选择性。

反应生成物质则随着流体一起流出固定床反应器。

固定床反应器的优势在于:一、反应物质与催化剂的接触充分,反应效率高;二、催化剂寿命长,催化剂载体不易破碎;三、床层的填料物质易于更换和维护;四、反应器体积相对较小,能够实现高度效能的连续化生产。

然而,固定床反应器也有一些缺点需要克服。

首先,反应床层在长时间运行后会出现积碳、堵塞等现象,需进行定期清洗和更换床层。

其次,固定床反应器对反应物料的物理性质要求较高,如化学性质、颗粒度等。

4.2.3 固定床反应器的常见结构

固定床反应器的结构型式主要分为绝热式和换热式两类,以适应不同的传热要求和传热方式。

1.绝热式固定床反应器

1.1单段绝热式

绝热式固定床反应器甲醇氧化的薄层反应器

1-矿渣棉2-瓷环3-催化剂 1-催化剂 2-冷却器

特点:反应器结构简单,生产能力大。

缺点:反应过程中温度变化较大。

应用:适用于反应热效应不大的放热反应,反应过程允许温度有较宽变动范围的反应;热效应较大的,但对反应温度不很敏感或是反应速率非常快的过程也可适用。

1.2多段绝热床

多段绝热式固定床反应器

(a)、(b)、(c)中间换热式;(d)、(e)冷激式

根据段间反应气体的冷却或加热方式,多段绝热床又分为中间间接换热式和冷激式。

中间间接换热式

特点:催化剂床层的温度波动小。

缺点:结构较复杂,催化剂装卸较困难

应用:适用于放热反应

冷激式

特点:反应器结构简单,便于装卸催化剂,催化剂床层的温度波动小。

缺点:操作要求较高

应用:适用于放热反应,能做成大型催化反应器

2、换热式固定床反应器

按换热介质不同,可分为对外换热式固定床反应器和自热式固定床反应器。

2.1、对外换热式固定床反应器

以各种载热体为换热介质的对外换热式反应器多为列管式结构,类似于列管式换热器。

列管式固定床反应器

特点:传热面积大,传热效果好,易控制催化剂床层温度,反应速率快,选择性高。

缺点:结构较复杂,设备费用高。

应用:能适用于热效应大的反应。

载热体的选择:一般反应温度在240℃以下宜采用加压热水作载热体;反应温度在250℃~300℃可采用挥发性低的导热油作载热体;反应温度在300℃的则需用熔盐作载热体,如KNO353%,NaNO37%,NaNO240%的

混合物。

加压热水作载热体的反应装置。

以加压热水作载热体的固定床反应装置示意图

1-列管上花板;2-反应列管;3-膨胀圈;4-汽水分离器;5-加压热水泵

用有机载热体带走反应热的反应装置。

反应器外设置载热体冷却器,利用载热体移出的反应热副产中压蒸汽。

以道生油作载热体的固定床反应装置示意图

1-列管上花板;2、3-折流板;4-反应列管;5-折流板固定棒;6-人孔;7-列管下花板;8-载热体冷却器以熔盐作载热体冷却装置在器内的反应装置。

以熔盐为载热体的反应装置示意图

1-原料气进口;2-上头盖;3-催化剂列管;4-下头盖;

5-反应气出口;6-搅拌器;7-笼式冷却器

2.2自热式固定床反应器

如图是三套管并流式催化床的气体温度分布和操作状况图。

三套管并流式冷管催化床温度分布及操作状况

特点:反应床层中温度接近最佳温度曲线、反应过程中热量自给。

缺点:结构复杂,造价高,催化剂装载系数较大。

应用:只适用于较易维持一定温度分布的热效应不大的放热反应,能适用于高压反应。

2.3其他型式固定床反应器

气固相固定床催化反应器除以上几种主要型式外,近年来又发展了径向反应器。

按照反应气体在催化床中的流动方向,固定床反应器可分为轴向流动与径向流动。

轴向流动反应器中气体流向与反应器的轴平行,而径向流动催化床中气体在垂直于反应器轴的各个横截面上沿半径方向流动,如图所示

径向固定床催化反应器示意图

径向流动催化床的气体流道短,流速低,可大幅度地降低催化床压降,为使用小颗粒催化剂提供了条件。

径向流动反应器的设计关键是合理设计流道使各个横截面上的气体流量均等,对分布流道的制造要求较高,且要求催化剂有较高的机械强度,以免催化剂破损而堵塞分布小孔,破坏流体的均匀分布。