磁记忆检测

- 格式:ppt

- 大小:620.50 KB

- 文档页数:46

1 .什么叫磁记忆效应?在具有外磁场(地球磁场)存在的条件下,承载的铁磁部件中会产生应力集中,并在应力集中部位出现导磁率减小,工件表面的漏磁场增大的现象,铁磁性金属部件所具有的这一特性称之为“磁机械效应”。

由于这一增强了的磁场“记忆”着部件的缺陷或应力集中的位置,故又称“磁记忆”效应。

2 .什么叫金属磁记忆检测?金属的磁记忆检测(M MT )是利用金属磁记忆效应来检测部件应力集中部位的一种快速无损检测方法。

该方法对铁磁性部件由于疲劳、形变、损伤而产生的微裂纹可进行早期诊断。

3 .简述磁记忆检测的原理。

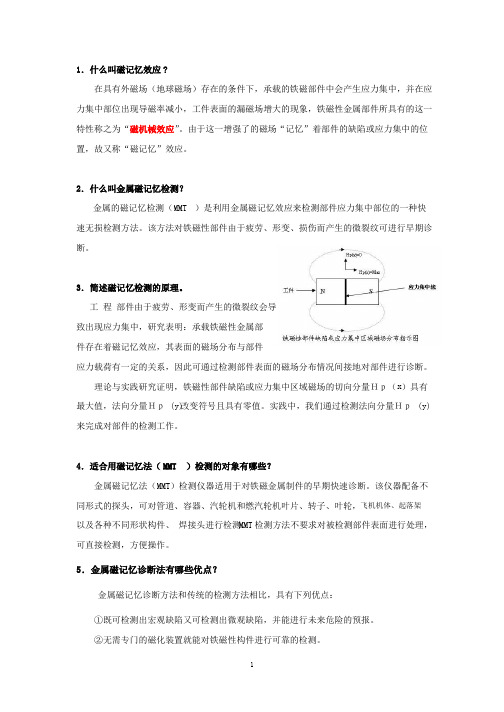

工程部件由于疲劳、形变而产生的微裂纹会导致出现应力集中,研究表明:承载铁磁性金属部件存在着磁记忆效应,其表面的磁场分布与部件应力载荷有一定的关系,因此可通过检测部件表面的磁场分布情况间接地对部件进行诊断。

x 理论与实践研究证明,铁磁性部件缺陷或应力集中区域磁场的切向分量Hp()具有最大值,法向分量Hp(y) 改变符号且具有零值。

实践中,我们通过检测法向分量Hp (y) 来完成对部件的检测工作。

4 .适合用磁记忆法(MMT )检测的对象有哪些?金属磁记忆法(M MT )检测仪器适用于对铁磁金属制件的早期快速诊断。

该仪器配备不同形式的探头,可对管道、容器、汽轮机和燃汽轮机叶片、转子、叶轮,飞机机体、起落架以及各种不同形状构件、焊接头进行检测。

MMT 检测方法不要求对被检测部件表面进行处理,可直接检测,方便操作。

5 .金属磁记忆诊断法有哪些优点?金属磁记忆诊断方法和传统的检测方法相比,具有下列优点:①既可检测出宏观缺陷又可检测出微观缺陷,并能进行未来危险的预报。

②无需专门的磁化装置就能对铁磁性构件进行可靠的检测。

③不需对被检金属表面进行清理或其它预处理。

④提离效应影响很小。

⑤设备轻便、自带电源、有记录装置,操作简单、灵敏度高、重复性与可靠性好。

⑥在检测过程中确定零件的应力集中线,实现早期诊断。

6 .简述《磁记忆检测数据分析软件》的用途。

磁记忆检测的力磁耦合型磁偶极子理论及解析解*时朋朋† 郝帅(西安建筑科技大学土木工程学院, 力学技术研究院, 西安 710055)(2020 年6 月18日收到; 2020 年9 月19日收到修改稿)磁偶极子理论在缺陷漏磁场解释中被成功广泛使用. 由于磁荷密度等参数不易定量, 磁偶极子理论在应用中常常进行归一化处理, 被认为不适用于对应力相关的磁记忆信号做量化分析. 本文通过建立力磁耦合型磁偶极子理论模型, 以适用于分析磁记忆检测中应力对磁信号的影响. 基于铁磁学理论确定应力和磁场联合作用下的等效场强度, 基于弱磁化状态的一阶近似, 获得了各向同性铁磁材料微弱环境磁场下的应力磁化解析解. 结合磁信号二维问题中矩形和V形磁荷分布假定, 建立了光滑与破坏试件表面磁信号、矩形和V形表面缺陷所诱导磁信号的力磁耦合型磁偶极子理论分析模型, 并获得其解析解. 基于力磁耦合型磁偶极子理论的解析解, 对拉伸实验中试件破坏前后的信号差异、矩形和V形表面缺陷诱导磁信号, 以及磁信号的影响因素和规律等进行了详细分析. 理论研究表明, 基于本文理论模型的解析解可实现对磁记忆检测中的一些基本实验现象和规律的解释.关键词:金属磁记忆, 力磁耦合, 磁偶极子, 解析解PACS:41.20.Gz, 51.60.+a, 75.50.Bb, 75.80.+q DOI: 10.7498/aps.70.202009371 引 言铁磁材料由于具有良好的力学以及机械性能,被广泛应用于航空航天、铁路、管道、压力容器以及石油化工等行业, 其在制备和使用过程中形成的损伤直接影响工程结构的使用安全, 甚至引发灾难性事故, 严重威胁着人民的生命财产安全, 对社会经济也造成了重大的损失. 如果能及时发现工程结构中损伤的位置以及程度, 采取诸如打磨、焊接、替换等补救措施, 避免由于疲劳损伤发展而引起的恶性事故, 对涉及国民经济的众多领域均有着十分重要的理论以及现实意义. 1997年, 俄罗斯学者Doubov[1]提出磁记忆检测技术, 被认为是有望实现铁磁材料早期损伤的检测方法. 磁记忆检测的基本原理是, 处于恒定环境磁场中的铁磁材料在受到外力作用时, 材料的磁特性由于力磁耦合效应将发生改变, 因此通过测量试件表面形成的自发磁场信号能确定材料应力集中和缺陷的位置及程度.明确应力、缺陷和磁记忆信号的定量关系, 是实现磁记忆检测工程应用必须面对的基础问题. 本文主要研究磁记忆信号的量化理论, 仅对该方面的研究进展进行回顾. 磁信号本质是力磁耦合效应影响了材料的磁特性, 进而改变了磁特性的铁磁材料在地磁场下产生表面磁信号. 学者早期用磁偶极子模型研究缺陷引起的磁记忆信号. Leng等[2]利用V形槽的磁偶极子模型解释了沟槽附近的磁记忆信号的非线性形貌. Huang等[3]利用磁荷模型研究了缺陷宽度、深度以及提离值等对表面附近磁记忆信号的影响规律. Minkov等[4]基于磁偶极子模型得到了三维缺陷表面磁信号的解析解. 时朋朋[5]通过使用与环境地磁场相关的磁荷密度, 基于磁偶极子模型获得了四种不同形貌的表面缺陷引起的磁记忆信号解析表达式, 讨论了缺陷复杂形状对磁* 国家自然科学基金(批准号: 11802225)和陕西省自然科学基础研究计划(批准号: 2019JQ-261)资助的课题.† 通信作者. E-mail: shipengpeng@© 2021 中国物理学会 Chinese Physical Society 记忆信号的影响, 其模型预测的磁记忆信号幅值和实验信号量级相当. 此外, 学者试图建立应力与材料磁化状态的关系, 这对应了磁记忆信号形成的微观机理. 基于Jiles模型, Wang等[6]建立了考虑塑性钉扎效应的磁弹塑性耦合模型. Li和Xu[7]进一步考虑拉伸和压缩载荷下的应力磁化行为的不对称性, 提出了修正模型. Shi[8]在塑性等效场中考虑了磁化强度的影响, 建立了修正的磁弹塑性耦合模型. Avakian和Ricoeur [9]建立了多轴载荷状态下的力磁耦合模型, 可分析载荷加载方向对材料磁化强度的影响.为了有效地建立应力、缺陷等和磁记忆信号的关系, 学者借助应力磁化关系, 对磁记忆信号进行了理论模拟. Shi等[10]通过考虑弹塑性加载过程对磁化的影响, 并基于磁偶极子理论的解析表达式,解释了铁磁材料拉伸破坏导致的磁记忆信号突变现象. Zhong等[11]基于Jiles模型和有限元方法,对圆孔缺陷引起的微磁信号进行了理论分析, 理论结果和实验数据符合得很好. 上述提到的模拟工作均使用了反映应力对材料磁特性影响的力磁模型,力磁模型的选择将直接影响磁记忆检测的定量化水平. Shi等[12]从铁磁材料的Gibbs自由能出发,结合铁磁材料磁化的接近原理, 提出了新的非线性力磁耦合模型. 相比经典Jiles本构关系, 新建的本构关系的理论结果和经典的Crack和Wood的实验结果更加符合, 能够准确反映其在磁场与应力共同作用下的磁化强度的变化规律[12]. 通过与经典的能量守恒模型、Jiles磁滞模型和Jiles磁化模型等的理论结果进行对比, 确定了新建的本构关系在磁记忆信号定量化分析上具有显著优势. 该理论也得到进一步发展, 用于讨论磁记忆检测中的缺陷反演识别问题[13]、环境磁场方向效应[14]和磁热弹塑性耦合现象[15]等.上述提到的工作中, 常常需要借助复杂的有限元分析完成磁记忆信号的定量分析. 磁偶极子模拟方法[16]常用于解释缺陷漏磁场, 具有简洁方便的特点, 基于静磁学可以简单直观地计算磁偶极子在空间任意点的场强. 本文将建立发展力磁耦合型磁偶极子理论模型, 以适用于描述磁记忆方法中应力载荷对磁信号的影响, 并且使用简单的矩形或V形二维磁偶极子假定, 实现力磁耦合型磁偶极子理论模型的解析求解. 本文的理论分析表明,基于力磁耦合型磁偶极子理论模型的解析解, 可以对磁记忆检测中的一些基本实验现象和规律进行解释.2 微弱磁场下的应力磁化解析模型在恒定的磁场和等温环境下, 各向同性铁磁材料承受外部载荷作用下其磁化强度也将发生变化.在力磁效应平衡状态下, 铁磁棒材的磁化状态可以表示为M sH total式中M为非磁滞磁化强度, 为材料的饱和磁化强度, 为等效场强度, a为磁化模型参数(单位为A/m).H total为材料受外加载荷和磁场作用下的等效场强度, 表示为[10]H H H eσ其中, 为外加磁场部分诱导的等效场,为外加载荷由于力磁耦合效应诱导的等效场.磁畴中的外加磁场部分的等效场被表示为[10]α式中H0为外界环境磁场, 为反映磁畴间相互影响的材料参数.使用文献中的磁致伸缩表达式的简化形式[12],磁致伸缩可以表示为σσsβλsM s式中为应力, 为材料屈服应力, 为控制应力磁化效应程度的参数,为材料饱和磁致伸缩应变, 为材料的饱和磁化强度.对于各向同性的铁磁材料, 其内部由于磁弹性效应导致的磁弹性能密度函数可表示为磁弹性等效场可表示为磁弹性能密度函数关于磁化强度的微分, 计算结果为µ0其中为真空磁导率.综上, 等效场强度可以表示为对(1)式中的朗之万函数进行泰勒展开, 得到弱磁化状态下, 可以使用泰勒展开式的一阶近似取代朗之万函数, (1)式可以简化为将(7)式代入(9)式并进行整理, 得到进一步化简后, 可以得到材料磁化强度M 的表达式为至此, 得到弱磁化状态下, 磁化强度和外加磁场、应力之间的解析表达式.3 力磁耦合型磁偶极子理论及应用3.1 拉伸实验中磁信号的基本规律拉伸实验中, 在铁磁性试件破坏前, 由于应力度相等的磁荷分布在试件的两侧, 如图1(a)所示.建立如图1所示坐标系, 基于磁偶极子理论可以得到该磁荷分布下诱导的磁信号的解析解. 铁磁性试件破坏前, 由于应力磁化效应导致的沿x 方向和y 方向的磁信号分量分别为[5]H 0x H 0y P (x,y )ρs ρs =µ0M (σ,H 0)其中, 和 分别为破坏前在试件表面附近的 点处的磁信号的x 和y 分量, L 为试件的半长, H 为试件的厚度, 为磁荷密度. 基于磁荷理论, 磁荷密度满足 .根据磁偶极子理论, 当光滑的铁磁性试件出现近似为一对具有相反极性的磁荷面, 这对密度相等且极性相反的磁偶极子在试件表面产生磁信号, 如图1(b)所示. 依然基于磁偶极子理论可以得到该磁荷分布下诱导的磁信号的解析解. 这里假设试件出现裂纹的位置位于试件的中心处, 铁磁性试件破坏后, 沿x 方向和y 方向的磁信号分量分别为式中, l 为裂纹半长, 其他物理量含义与(12)式中物理量含义保持一致.图 1 拉伸实验中的试件破坏前后的磁荷分布 (a)破坏前磁荷分布; (b)破坏后磁荷分布Fig. 1. Magnetic charge distribution before and after failure in tensile experiments: (a) Magnetic charge distribution be-fore failure; (b) magnetic charge distribution after failure.10,12,15mm H =5mm 0.2mm M =1×105A /m L =100mm L =1000mm L =100mm L =1000mm 图2给出了拉伸实验中, 试件破坏前和破坏后的磁信号对比图, 其中磁信号的提离值分别设置为. 其中模型参数为 , l = , , 图2(a)中试件半长为 , 图2(b)中试件半长 . 从图2可以看出, 磁信号的y 方向分量在裂纹位置为零, 即存在过零点现象, 这是由于在裂纹两侧存在密度相等且极性相反的磁偶极子导致的. 从图2还可以看到缺陷诱导的磁信号随着提离值增大而减小, 这符合磁记忆观测实验揭示的磁信号随提离值的变化规律[17]. 图2(a)和图2(b)分别给出了试件半长 和 时磁偶极子模型的理论预测结果. 在试件破坏前, 可以看到试件表面y 方向分量的磁信号是线性变化的. 而在试件破坏后, 试件表面y 方向分量的磁信号是非线性变化的. 理论预测结果揭示出拉伸实验试件破坏前后磁信号形貌存在明显差异, 这与实验观察到的磁记忆信号规律保持一致[10]. 由图2可知, 当试件长度足够大时, 光滑铁磁材料试件在破坏前的磁信号几乎为零, 而破坏后缺陷诱导出明显的非线性信号, 并且关于裂纹中心呈现很好的对称. 这意味着实际应用于足够长( > 1 m)管道的检测信号常常和实验室拉伸试件(长度约200 mm)的检测信号存在较明显差异, 这很好地解释了为什么实际管道检测应用中的信号常常优于实验室信号. 这本质上是当结构尺寸较长时, 结构的端部干扰较小, 端部磁荷对缺陷信号的干扰可忽略.H =5mm L =100mm M s =2×106A /m λs =5×10−6a =500A /m β=0.5σs =250MPa H 0=40A /m 0—200MPa σ=200MPa 20—60A /m 磁记忆拉伸实验中常常发现磁信号随着应力及外磁场大小的变化而变化. 这里基于(12)式对拉伸实验中磁记忆信号进行了理论计算与分析, 结果如图3所示. 图3(a)和图3(b) 分别给出了在不同应力和外磁场作用下光滑铁磁试件的磁记忆信号变化. 其中模型参数为 , ,, , , , . 图3(a)中试件外磁场 , 应力的变动范围为 , 图3(b)中应力 , 采用的外磁场的变动范围为. 从图3可以看出: 试件表面附近的磁/(A S m -1)/(A S m -1)Position/mmPosition/mm图 2 拉伸实验中试件破坏前和后的磁信号差异 (a) L = 100 mm; (b) L = 1000 mmFig. 2. Difference of magnetic signals of the tensile specimen before and after failure: (a) L = 100 mm; (b) L = 1000 mm.-30-1501530-150-75075150(a)0 MPa 50 MPa 100 MPa 150 MPa 200 MPa-30-1501530-300-150150300(b)20 A/m 30 A/m 40 A/m 50 A/m 60 A/m/(A S m -1)Position/mm/(A S m -1)Position/mm图 3 应力和外磁场对磁信号的影响 (a)应力影响; (b)外磁场影响Fig. 3. Effects of stress and external magnetic field on magnetic signals: (a) Stress effect; (b) effect of external magnetic field.记忆信号y 方向分量沿着x 轴呈现几乎线性的变化规律; 反映磁记忆信号强度的特征量, 如y 方向分量的斜率值随应力的增大而增大, 这是由于应力诱导的材料内部磁化强度增加. 拉伸试件磁记忆测量实验结果[10]表明, 试件表面y 方向分量磁记忆信号的斜率值随应力的增大而增大, 本文理论分析结果与这一基本磁记忆实验现象保持一致.此外, 由于应力对材料磁化强度的影响随着外磁场的增加而增大, 这导致磁记忆信号y 方向分量的斜率值随外磁场的增加而增大. 地磁场模值约为50 A/m, 但是地球表面不同纬度的地磁场分量将存在明显差异, 例如北京地磁场垂直向下分量约为42.6 A/m, 而南昌的地磁场垂直向下分量约为32.4 A/m, 两者相差达到30%左右, 这可能是不3.2 局部缺陷诱导磁信号的基本规律此处针对矩形和V 形凹槽两种典型表面缺陷所诱导的磁记忆信号建立理论分析模型及解析解.根据磁偶极子理论, 表面缺陷的左右两侧形成新的磁极, 所形成的磁极可近似为一对具有相反极性的磁荷面, 进而在试件表面产生磁记忆信号, 如图4所示.假定表面缺陷的左右两侧的磁荷分布均匀, 不随缺陷深度变化, 如图4所示. 在该假定下, 基于磁偶极子理论可以得到矩形和V 形凹槽两种典型表面缺陷所诱导的磁记忆信号的解析解. 这里仍假设表面缺陷位于试件的中心处. 基于磁偶极子理论, 对于矩形凹槽表面缺陷, 沿x 方向和y 方向的磁记忆信号分量的解析表达式分别为[5](x,y )式中, l 为表面矩形凹槽的半长, h 为表面矩形凹槽的深度, 为磁信号的测量位置坐标.基于磁偶极子理论, 对于V 形凹槽表面缺陷,沿x 方向和y 方向的磁记忆信号分量的解析表达式分别为式中, l 为表面V 形凹槽的半长, h 为表面V 形凹槽的深度.图 4 两种典型表面缺陷的磁荷分布示意图 (a)矩形凹槽试件; (b) V 形凹槽试件Fig. 4. Schematic diagram of the magnetic charge distribu-tion for two typical surface defects: (a) Rectangular groove defect specimen; (b) V-groove defect specimen.5mm L =100mm l =0.2mm M s =2×106A /m λs =5×10−6a =500A /m β=0.5σs =250MPa H 0=40A /m σ=200MPa H 0=40A /m σ=200MPa 缺陷的形状类型也对磁信号的大小、分布产生影响. 图5描述了缺陷深度对具有不同形貌缺陷的试件表面磁记忆信号的影响. 其中模型参数为H =, , , , , , , .图5(a)中试件外磁场 , 应力为 , 采用的矩形凹槽缺陷深度分别为0.2, 0.5,1和2 mm. 图5(b)中试件外磁场 ,应力为 , 采用的V 形凹槽缺陷深度分别为0.2, 0.5, 1和2 mm. 图5(a)和图5(b) 分别给出具有矩形凹槽缺陷和V 形凹槽缺陷的试件表面磁记忆信号的理论分析结果. 从图5可以看出:对于不同形貌缺陷, 其诱导的磁记忆信号最大峰值均随着缺陷深度的增加而增加; 而且与试件中心距离相同的位置处的磁记忆信号正好满足幅值相同且符号相反. 理论预测结果中, 凹槽缺陷表面磁记忆信号沿着测量线呈现先减小后增大再减小的非线性变化, 这一非线性变化趋势符合V 形凹槽缺陷试件磁记忆信号的实验结果[2]. 此外, 对比不同形貌缺陷的试件表面磁记忆信号值, 可以看出相同的缺陷长度和深度下, 矩形凹槽缺陷诱导的磁记忆信号的幅值和变化程度更为明显, 这表明缺陷形貌等对磁记忆信号存在影响.5mm L =100mm h =1mm M s =2×106A /m λs =5×10−6a =500A /m β=0.5σs =250MPa H 0=40A /m σ=200MPa H 0=40A /m σ=200MPa 图6进一步分析了缺陷长度对不同缺陷形貌试件磁信号的影响规律. 其中模型参数为H =, , , , , , , .图6(a)中试件外磁场 , 应力为 , 采用的矩形凹槽缺陷半长分别为0.1,0.2, 0.3和0.5 mm. 图6(b)中试件外磁场 , 应力为 , 采用的V 形凹槽缺陷半长分别为0.1, 0.2, 0.3和0.5 mm. 图6(a)和图6(b)分别给出具有矩形凹槽缺陷和V 形凹槽缺陷的试件表面磁记忆信号的理论分析结果. 从图6-30-1501530-150-75075150(a)0.2 mm 0.5 mm 1.0 mm 2.0 mm/(A S m -1)Position/mm-30-1501530-150-7575150(b)0.2 mm 0.5 mm 1.0 mm 2.0 mm/(A S m -1)Position/mm图 5 缺陷深度对不同形貌缺陷诱导磁记忆信号的影响 (a)矩形凹槽; (b) V 形凹槽Fig. 5. Effects of defect depth on magnetic signals induced by different shape defects: (a) Rectangular groove defect; (b) V-groove defect.-30-1501530-150-50-100050100150(a)0.1 mm 0.2 mm 0.3 mm 0.5 mm/(A S m -1)Position/mm-30-1501530-150-7575150(b)0.1 mm 0.2 mm 0.3 mm 0.5 mm/(A S m -1)Position/mm图 6 缺陷长度对不同形貌缺陷诱导磁信号的影响 (a)矩形凹槽; (b) V 形凹槽Fig. 6. Effects of defect length on magnetic signals induced by different shape defects: (a) Rectangular groove defect; (b) V-groove defect.可以看出, 对于不同形貌缺陷, 其诱导的磁记忆信号的非线性变化程度均随着缺陷长度的增加而增强; 磁记忆信号的y 方向分量在缺陷附近存在先减小后增大的局部信号正负号翻转现象. 图6依然可以看到缺陷形貌等对磁记忆信号的影响, 即相同的缺陷尺寸参数下, 矩形凹槽缺陷诱导的磁记忆信号的幅值和变化程度相比V 形凹槽更为明显.H =5mm L =100mm l =0.2mm h =1mm M s =2×106A /m λs =5×10−6a =500A /m β=0.5σs =250MPa H 0=40A /m 0—200MPa σ=200MPa 20—60A /m 类似于图3对光滑铁磁试件表面磁信号的分析, 这里给出针对表面矩形凹槽缺陷诱导的磁记忆信号的理论分析, 如图7所示. 其中模型参数为, , , , , , , , . 图7(a)中试件外磁场 , 应力的变动范围为 . 图7(b)中试件的应力为 , 外磁场的变动范围. 图7(a)和图7(b) 分别为应力和外磁场对试件表面附近磁记忆信号的影响的理论分析结果. 从图7(a)可以看出, 由于材料内部磁化强度随着应力值的增加而增大, 这最终导致了缺陷诱导的磁记忆信号的非线性程度随着应力值的增加而增大. 拉伸试件磁记忆信号测量实验结果[10]表明,缺陷试件表面附近磁记忆信号呈非线性变化, 并且非线性程度随着应力值的增加而增大, 本文理论分析结果与拉伸试件磁记忆实验结果[10]保持一致.此外, 从图7(b)可以看出, 随着外磁场的增加, 缺陷诱导的磁记忆信号的非线性程度也随之增大, 这归因于外加环境磁场对材料磁化的贡献. 本文理论分析揭示的缺陷诱导磁记忆信号随外磁场的变化规律与已有的磁记忆实验结果保持一致[18]. 综上,基于本文提出的力磁耦合型磁偶极子理论分析模型可以初步解释磁记忆的多个实验现象, 分析现象的产生机理.3.3 磁信号的其他影响因素及规律H =5mm L =100mm M s =2×106A /m λs =5×10−6a =500A /m β=0.5σs =250MPa H 0=40A /m σ=200MPa 10,12,15mm H 0=40A /m σ=200MPa l =0.2mm h =1mm 10,12,15mm 图8分析了磁记忆检测中的提离效应. 图8(a)和图8(b) 分别分析了提离效应对光滑试件和具有缺陷试件表面磁记忆信号的影响规律. 其中模型参数为 , , ,, , , .图8(a)中光滑试件外磁场 , 应力为, 提离分别为 . 图8(b)中矩形凹槽缺陷试件外磁场 , 应力为, 缺陷半长为 , 缺陷深度为 , 提离分别为 . 从图8(a)可以看出, 光滑试件表面的磁信号随位置呈线性变化. 从图8(b)可以看出缺陷诱导的磁记忆信号的非线性程度随着提离值的增加而减小. 本文理论分析揭示的不同提离值下缺陷诱导的磁记忆信号变化规律与磁记忆实验中信号随提离值的变化规律保持一致[17]. 比较图8(a)和图8(b) 可以发现, 缺陷的存在导致试件中心位置附近的磁记忆信号存在非线性变动. 随着提离值的减小, 缺陷的存在导致试件中心位置附近的磁记忆信号峰值更显著.H =5mm l =0.2mm h =1mm M s =2×106A /m λs =5×10−6a =500A /m β=0.5σs =250MPa H 0=40A /m 图9分析了试件尺寸对磁记忆信号的影响规律. 图9(a)和图9((b)分别描述了试件的长度和厚度对试件表面磁记忆磁信号的影响. 其中模型参数为 , , , , , , , . 图9(a)中试件外磁场 , 应-30-1501530-150-75075150(a)/(A S m -1)Position/mm0 MPa 50 MPa 100 MPa 150 MPa 200 MPa-30-1501530-260-130130260(b)/(A S m -1)Position/mm20 A/m 30 A/m 40 A/m 50 A/m 60 A/m图 7 应力和外磁场对矩形凹槽缺陷诱导磁信号的影响 (a)应力影响; (b)外磁场影响Fig. 7. Effects of stress and external magnetic field on magnetic signals induced by rectangular groove defects: (a) Stress effect;(b) effect of external magnetic field.σ=200MPa 80—500mm H 0=40A /m σ=200MPa 1—5mm 300mm 力为 , 试件长度的变动范围为 . 图9(b)中试件外磁场 , 应力为 , 试件厚度分别为 . 从图9(a)和图9(b)可以看出: 当试件长度超过时, 缺陷诱导产生的磁记忆信号几乎不再随着试件长度的增大而变化; 试件长度越大, 在试件中心位置两侧, 缺陷诱导磁记忆信号的局部变化影响越大, 这是因为较长试件的端部距离缺陷较远, 对缺陷附近的磁记忆信号干扰较小; 随着试件厚度的增大, 试件中心位置处缺陷诱导磁记忆信号的局部非线性变化减弱.4 结 论磁记忆检测技术具有省时、低成本和易操作的优点, 被广泛应用于铁磁性金属结构和材料的应力与缺陷的检测评价. 然而, 关于磁记忆的理论研究多限于对检测机理的定性分析, 直接面向磁记忆信号的定性和定量分析模型的相关研究较为匮乏, 现有的磁偶极子解析模型也无法适用于对磁记忆方法中所关心的应力载荷影响等问题进行刻画. 本文建立力磁耦合型磁偶极子理论模型, 并基于二维磁偶极子简化, 实现理论模型的解析求解, 用于对磁记忆信号进行理论分析. 获得了光滑和具不同形貌缺陷的铁磁材料表面磁记忆信号的解析解, 完成了对磁记忆检测中的一些基本实验现象和规律的解释, 特别地, 可以描述应力、环境磁场、缺陷形貌及尺寸、提离效应、试件尺寸等因素对磁记忆信号的影响规律. 本文的解析解模型简洁易用, 可以初步实现对磁记忆检测基本实验现象和规律的解释, 但是针对磁记忆检测实验信号的精确定量分析, 还是需要借助复杂的力磁耦合模型[19]结合复杂静磁场的有限元分析方法[20]去实现.参考文献D ubov A A 1997 Met. Sci. Heat Treat. 39 401[1]-30-1501530-200-1000100200(a)/(A S m -1)Position/mm10 mm 12 mm 15 mm-30-1501530-200-100100200(b)/(A S m -1)Position/mm10 mm 12 mm 15 mm图 8 提离效应对试件磁信号的影响 (a)光滑试件; (b)具有矩形凹槽缺陷的试件Fig. 8. Effects of lift off on magnetic signals of specimen: (a) Smooth specimen; (b) specimen with rectangular groove defect.-15.0-7.507.515.0-150-75075150(a)/(A S m -1)Position/mm-15.0-7.507.515.0-50-252550(b)/(A S m -1)Position/mm80 mm 100 mm 200 mm 300 mm 500 mm1 mm2 mm3 mm 5 mm图 9 试件尺寸对矩形凹槽缺陷试件磁信号的影响 (a)试件长度; (b)试件厚度Fig. 9. Effects of specimen size on magnetic signals with rectangular groove defect: (a) Effect of specimen length; (b) effect of speci-men depth.L eng J C, Xu M Q, Li J W, et al. 2010 Chin. J. Mech. Eng.23 532[2]H uang H H, Jiang S L, Yang C, et al. 2014 Nondestr. Test.Eval. 29 377[3]M inkov D, Lee J, Shoji T 2000 J. Magn. Magn. Mater. 217 [4]S hi P P 2015 Nondestr. Test. 37 1 (in Chinese) [时朋朋 2015无损检测 37 1][5]W ang Z D, Deng B, Yao K 2011 J. Appl. Phys. 109 083928 [6]L i J W, Xu M Q 2011 J. Appl. Phys. 110 063918[7]S hi P P 2020 J. Magn. Magn. Mater. 512 166980[8]A vakian A, Ricoeur A 2017 J. Appl. Phys. 121 053901[9]S hi P P, Bai P G, Chen H E, et al. 2020 J. Magn. Magn.Mater. 504 166669[10]Z hong L Q, Li L M, Chen X 2013 IEEE Trans. Magn. 49 [11]1128S hi P P, Jin K, Zheng X J 2016 J. Appl. Phys. 119 145103 [12]S hi P P, Jin K, Zhang P C, et al. 2018 IEEE Trans. Magn.54 6202011[13]Z hang P C, Shi P P, Jin K, et al. 2019 J. Appl. Phys. 125 233901[14]S hi P P, Zhang P C, Jin K, et al. 2018 J. Appl. Phys. 123 145102[15]S hi P P, Zheng X J 2016 Nondestr. Test. Eval. 31 45[16]S hi P P, Su S Q, Chen Z M 2020 J. Nondestr. Eval. 39 [17]Z hong L Q, Li L L, Chen X 2010 Nondestr. Test. Eval 25 161 [18]S hi P P 2020 J. Appl. Phys. 128 115102[19]S hi P P, Jin K, Zheng X J 2017 Int. J. Mech. Sci. 124–125 229[20]Analytical solution of magneto-mechanical magnetic dipole model for metal magnetic memory method*Shi Peng -Peng † Hao Shuai(Institute of Mechanics and Technology, School of Civil Engineering, Xi’an University ofArchitecture and Technology, Xi’an 710055, China)( Received 18 June 2020; revised manuscript received 19 September 2020 )AbstractMagnetic dipole theory has been widely and successfully used to explain the leakage magnetic field signals. Because the model parameter such as magnetic dipole density is not easy to quantify, magnetic dipole theory often needs normalizing in application, which is considered to be unsuitable for quantitatively analyzing the magnetic memory signals with the stress effect. In this paper, the theoretical model of magneto-mechanical coupling magnetic dipole is established, which is suitable for analyzing the stress effect on magnetic signals in magnetic memory testing method. Based on the ferromagnetic theory, the equivalent field under the combined action of the applied load and the magnetic field is determined. And then, the magneto-mechanical analytical model is obtained for the isotropic ferromagnetic material under the weak magnetic field based on the first-order magnetization approximation in the weak magnetization state. Under the assumptions of rectangular and V-shaped magnetic charge distribution for the two-dimensional magnetic signal problem, the theoretical analytical models of the magnetic memory signals from the smooth and cracked specimens, and the analytical models of the magnetic memory signal induced by the rectangular and V-shaped surface defect are established. Based on the analytical solution of the proposed magneto-mechanical magnetic dipole theory, the difference in signal between before and after the failure of the specimen, the signal from the rectangular and V-shaped defect, and other influencing factors and laws of the magnetic signal are analyzed in detail. In particular, the influence of stress, environmental magnetic field, defect morphology and size, lift-off effect, specimen size and other factors on magnetic memory signals can be described based on the analytical solution of magneto-mechanical magnetic dipole models proposed in this paper. The proposed analytical model of magneto-mechanical magnetic dipole in this paper is simple and easy to use, and the present research shows that the proposed analytical solution in this paper can explain some basic experimental phenomena and laws in magnetic memory testing experiments. In addition, the precise magneto-mechanical coupling quantitative model combined with the finite element analysis method is still needed for accurately analyzing the magnetic memory signals in experiment.Keywords: metal magnetic memory, magneto-mechanical coupling, magnetic dipole, analytical solution PACS: 41.20.Gz, 51.60.+a, 75.50.Bb, 75.80.+q DOI: 10.7498/aps.70.20200937* Project supported by the National Natural Science Foundation of China (Grant No. 11802225) and the Natural Science Basic Research Plan of Shaanxi Province, China (Grant No. 2019JQ-261).† Corresponding author. E-mail: shipengpeng@。

磁记忆检测技术原理

磁记忆检测技术是一种非破坏性检测方法,它利用磁性材料的磁记忆效应来检测材料中的缺陷和应力状态。

该技术可以应用于金属、合金、铸件、焊接接头等材料的缺陷检测和应力分析。

磁记忆效应是指当磁性材料受到外部应力或磁场作用时,其磁性状态会发生变化,这种变化会在材料表面形成磁场分布的变化,从而形成磁记忆图案。

这种磁记忆图案可以通过磁传感器进行检测和分析,从而得到材料的缺陷和应力状态信息。

磁记忆检测技术的原理是利用磁性材料的磁记忆效应来检测材料中的缺陷和应力状态。

在检测过程中,首先需要将磁传感器放置在被检测材料的表面,然后通过外部磁场的作用,使磁性材料发生磁记忆效应。

这时,磁传感器会检测到材料表面的磁场分布变化,并将其转换成电信号输出。

通过对这些电信号的分析和处理,可以得到材料的缺陷和应力状态信息。

磁记忆检测技术具有许多优点,如非破坏性、高灵敏度、高精度、快速、简便等。

它可以检测出微小的缺陷和应力状态,对于一些难以进行传统检测的材料和结构,具有很大的应用潜力。

同时,该技术还可以进行在线检测,对于生产过程中的质量控制和安全监测具有重要意义。

磁记忆检测技术是一种非常有前途的检测方法,它利用磁性材料的

磁记忆效应来检测材料中的缺陷和应力状态。

随着科技的不断发展,该技术将会得到更广泛的应用和推广。

磁记忆检测操作方法

磁记忆检测是一种用于检测材料中的磁记忆效应的方法。

磁记忆是一种材料在受到力或应力作用时,会在其表面产生磁感应强度发生变化的现象。

以下是一种常见的磁记忆检测操作方法:

1. 装置准备:准备磁记忆检测装置,包括磁场源、磁场传感器、信号采集系统等设备。

确保装置正常工作。

2. 样品准备:准备待检测的材料样品。

样品可以是实际工件,也可以是退火、拉伸等处理后的试样。

保证样品表面清洁,无油污或杂质。

3. 磁场施加:将待检测样品放置在磁场源附近,使其受到恒定的磁场。

磁场源可以是永磁体或电磁体,具体选择根据需要确定。

4. 信号采集:使用磁场传感器对样品表面的磁感应强度进行实时采集。

采集到的信号可以是电压、电流等形式。

5. 数据处理:将采集到的信号通过信号采集系统传输到计算机等数据处理设备上,进行数据处理和分析。

可以使用傅里叶变换等方法提取磁感应强度的频谱特征。

6. 结果分析:根据采集到的信号和数据处理结果,对样品进行磁记忆效应的分

析与判断。

通常,磁记忆效应表现为磁感应强度的峰值或变化。

需要指出的是,具体的磁记忆检测操作方法可能因使用的仪器设备、样品特性和磁场施加方式等而有所差异。

此处提供的是一种一般的操作方法,具体操作应根据实际情况进行调整和优化。

磁记忆检测原理及应用磁记忆检测是一种基于磁场变化的无损检测技术,可以用于检测材料中的缺陷和变化。

它利用磁记忆效应来检测物体表面或内部的缺陷,通过收集和分析磁场的变化来确定材料的状态。

磁记忆检测的原理是基于材料的磁记忆效应,磁记忆效应是指在应力作用下,材料的磁性会发生变化。

当材料中存在缺陷或应力集中时,磁记忆效应就会产生。

具体来说,材料中会产生磁荷分离,形成磁荷团簇,这些磁荷团簇在外部磁场的作用下会导致磁场的畸变。

通过检测和分析磁场的变化,可以确定材料中的缺陷和变化。

磁记忆检测的应用非常广泛。

首先,它可以用于航空航天领域,用于检测航空发动机、液压元件、涡轮叶片等的缺陷和变形,以确保航空器的安全运行。

其次,它可以用于石油化工行业,用于检测石油管道、储罐等的裂纹和腐蚀,以确保石油化工装置的正常运行。

此外,磁记忆检测还可以应用于桥梁、建筑物、铁路轨道等基础设施的检测,用于监测结构的疲劳损伤和变形情况,以确保安全使用。

磁记忆检测的过程通常可以分为几个步骤。

首先,需要对被检测物体进行磁化处理,将磁场引入材料中。

然后,使用磁场传感器或磁阻法检测磁场的变化。

接下来,通过信号处理和数据分析,可以确定材料中的缺陷和变化。

最后,根据检测结果,可以采取相应的修复或维护措施。

与传统的无损检测方法相比,磁记忆检测具有以下优点。

首先,它可以对材料的表面和内部进行检测,不受表面涂层的干扰。

其次,磁记忆检测不需要直接接触被检测物体,可以在一定距离内进行检测,适用于复杂和不易接近的结构。

此外,磁记忆检测对被检测物体没有破坏性,可以进行长期的在线监测。

然而,磁记忆检测也存在一些限制和挑战。

首先,磁记忆效应比较微弱,对磁场传感器的要求较高。

其次,磁记忆检测对环境磁场的影响较大,需要进行环境磁场的校正和干扰抑制。

此外,磁记忆检测在复杂应力场下的准确性和可靠性还需进一步研究和改进。

总的来说,磁记忆检测是一种有潜力的无损检测技术,可以应用于多个领域。

1金属磁记忆检测技术简介------21世纪的诊断方法赵传明(云天化股份有限公司,云南水富657800)摘要:简要介绍了金属磁记忆检测技术的基本原理、应用范围及用前景。

关键词:金属;磁记忆;检测众所周知,机械应力集中是各种不同用途的金属承力结构件产生疲劳破坏的主要原因之一。

因此,结构件应力的测量、应力状态的评估和早期损伤区域的确定一直是人们十分关心的问题。

如何应用检测仪器,尽早发现结构件的应力集中和早期损伤区域,并进行有针对性的探伤检查和状态监测,对于早期预防结构件断裂故障、防止发生重大事故具有重要意义。

为此,云天化集团压力容器检测站专门从俄罗斯动力诊断公司进口了一整套金属磁记忆检测仪和配套软件,以解决金属承力结构件早期损伤区域全面、快速、准确的诊断问题,并取得了很好的应用效果,从而保证了合成氨、尿素生产装置的长周期安全运行。

1 金属磁记忆基本检测原理当弹性应力作用于铁磁体时,铁磁体会产生磁致伸缩性质的应变,同时也会产生弹性应变,这种现象称为磁弹性效应。

磁记忆检测技术是基于铁磁体的磁弹性效应,是漏磁检测的一种特殊形式。

它是利用地磁场作为磁化场,而不是利用人为外加的磁化场。

铁磁结构件在运行时会受到载荷和地球磁场的共同作用,在应力和变形集中区的磁畴组织会在一定方向重新取向,局部区域产生漏磁场,而且由于内应力和变形,这种磁场是不可逆的,即在外加载荷消失后仍能够保持。

漏磁场的这种“不可逆”效应就成为磁记忆效应。

此外,在地球磁场存在的条件下,金属结构件中缺陷和夹杂物最集中的地方会出现磁畴变化,并也在表面出现漏磁场。

通过检测这种漏磁场,即可发现微小缺陷和应力集中区域。

理论分析可知,在缺陷或内应力集中的地方,金属的磁导率最小,而在表面形成最大的漏磁场。

在应力集中区内,该磁场的切向分量HP(x)具有最大值,而法向分量HP(y)改变符号(过零点)。

因此,应力集中线可根据HP(y)值的符号变化进行判断,而应力集中程度可根据HP(x) 值的大小或HP(y)值在变方向处的变化剃度来计算。

1无损检测一般有三种含义,即无损检测NDT(Nondestructive Testing)、无损检查NDI (Nondestructive Inspection)和无损评价NDE (Nondestructive Evaluation)。

目前所说的无损检测大多指NDT。

一般地说,NDT 仅仅是检测出缺陷;NDI则是以NDT检测的结果为判定基础,对检测对象的使用可能性进行判定,含有检查的意思;而NDE 则是指掌握对象的负载条件、环境条件(如断裂力学中预测材料的安全性及寿命等)下,对构件的完整性、可靠性及使用性能等进行综合评价。

目前的无损检测技术正在由NDT 向NDI 和NDE 等方向过渡,这就要求无损检测工程师不仅要检测出已经出现的缺陷及其分布部位,更要能够在产生破坏前对构件(含寿命、缺陷的发展趋势等)进行预测和评估。

相比较而言,传统的方法(磁粉、X-射线、涡流、超声波等)大都用来寻找那些业已出现了的缺陷,不能预防设备的意外疲劳损伤,而这正是运行中的设备损坏和产生事故的主要根源,针对铁磁构件的早期诊断,近年来兴起的金属磁记忆检测(Metal Magnetic Memory Testing,MMM)不失为一种有力的手段.磁记忆检测技术实际上是一种漏磁检测技术,和其他磁方法不同的是,检测时不需要外加磁场,整个过程都在地磁场中进行。

在地磁场作用下,磁力线通过缺陷的不均匀分布,出现应力集中现象;同时,由于金属内部存在着多种内耗效应(如粘弹性内耗、位错内耗等),势必造成动态载荷消除后,加载时形成的应力集中区得以保留,并具有相当高的应力能。

因此,为抵消应力集中区的应力能,磁畴壁开始位移,并改变其自发磁化方向,从而引发磁畴组织的重新取向排列而形成磁极,在构件表面产生漏磁场。

金属磁记忆方法(MMM)的基本原理就是利用高灵敏度的磁敏探头记录和分析产生在铁磁构件和设备应力集中区或缺陷区中的自有漏磁场的分布情况,据此可以判断构件的缺陷或应力集中状态。

金属磁记忆检测技术研究1金属磁记忆检测技术金属磁记忆检测技术是上世纪俄罗斯杜波夫教授提出的一种新型无损检测技术,其基本原理是记录在工作载荷作用下铁磁性构件局部应力集中区域中产生的漏磁场,根据漏磁场来判断应力集中及损伤。

机械零部件和金属构件发生损坏的主要根源是各种微观和宏观机械应力集中,在应力集中区域,腐蚀、疲劳和蠕变过程的发展最为激烈。

机械应力同铁磁材料的自磁化现象和残磁状况有着直接的联系。

在地磁作用的条件下,铁磁性构件缺陷处的导磁率减小,工件表面的漏磁场增大,称为铁磁性材料的磁机械效应。

该效应可增强铁磁性构件的表面磁场,增强的磁场“记忆”着部件缺陷或应力集中位置,称为金属的“磁记忆”效应。

理论和试验均表明,金属构件的损坏与其先天的“遗传”特性和后天的在役工作负荷相关,在缺陷的发生、发展过程中,应力集中是根源,是构件损坏的早期表现。

工程部件因为疲劳、蠕变而产生的微裂纹会导致缺陷处出现应力集中。

试验研究表明:铁磁性金属部件存有着磁机械效应,其表面上的磁场分布与部件应力载荷有一定的关系。

铁磁性部件缺陷或应力集中区域磁场的切向分量Hp(x)具有最大值,法向分量Hp(y)改变符号且具有零值,如图1所示。

金属磁记忆检测技术具有以下显著的特点:①既可检测出宏观缺陷,又可检测出微观缺陷,并进行未来危险预报,准确度高,可通过早期诊断对设备的安全性进行准确评价;②无需专门的磁化装置就能对铁磁性构件进行可靠检测;③提离效应影响小;④无需去除被检测对象表面涂层,就能检测橡胶等蒙皮下的缺陷;⑤无需对被测设备进行清洗、打磨等表面预处理,检测方便,成本低;⑥无需系统、专业的培训,原理可靠,特征信号明显,判据简单;⑦检测快速,能够实现快速检测(100m/h),效率高;⑧检测设备体积小、重量轻,便于携带,可实现单人作业;⑨对设备外露部分检测时,无需设备停机。

在实际应用中,金属磁记忆检测技术可通过检测部件表面的磁场分布情况间接地对部件缺陷或应力集中位置进行诊断。