线切割维修培训1

- 格式:doc

- 大小:115.50 KB

- 文档页数:10

线切割培训计划怎么制作一、培训目的线切割是一种常见的金属加工方式,其操作涉及到设备的操作、安全注意事项、加工技术和材料选择等方面。

为了让员工掌握线切割的操作技能,并且保障安全生产,需要制定一份完善的线切割培训计划。

二、培训内容1.设备操作-线切割设备的基本结构和原理-设备的开启与关闭操作-设备的清洁与维护2.安全注意事项-线切割设备的安全操作规程-事故应急处理流程-防护用具的正确选择和使用3.加工技术-线切割的加工流程及其优化方法-加工中的常见问题及解决方案-不同材料的线切割技术要点4.材料选择-常用金属材料的特性及应用-不同材料的线切割效果对比-如何选择合适的加工材料三、培训方法1.理论教学-通过讲解、视频展示等方式,对线切割的相关知识进行详细讲解,让学员掌握基本原理和操作方法。

2.实际操作-安排学员在实际线切割设备上进行操作实操,让他们通过实践掌握线切割的技巧和注意事项。

3.案例分析-通过案例分析,让学员了解线切割在实际生产中的应用,并学会针对不同情况进行解决问题。

四、培训计划1.培训时间根据员工的实际工作情况,安排合适的培训时间,一般可以安排为2-3天的培训周期。

2.培训地点将培训地点设在公司内部的线切割车间或专门的培训场地,确保设备和环境的适宜性。

3.培训人员安排具有线切割实际操作经验的专业老师进行培训,以确保培训的质量和效果。

4.培训资料准备培训资料包括PPT、视频、操作手册等,以便学员学习和复习。

五、培训评估1.考核方式通过理论考试和实际操作考核的方式对参训学员进行考核,确保其掌握了线切割的相关知识和技能。

2.反馈意见对学员的培训情况进行反馈调查,收集学员对培训内容和方式的意见建议,并及时进行改进。

3.考核结果根据考核评定结果,对培训学员进行合格或不合格的评定,并对不合格者进行补充培训。

六、培训效果1.技能提升通过培训,学员能够熟练掌握线切割的操作技能,并且了解相关的安全知识,提高了工作技能和安全意识。

线切割机床培训计划一、培训目标通过本培训计划,使学员掌握线切割机床的基本操作流程和安全使用规范,掌握线切割机床的维护和故障排除方法,提高学员对线切割机床的操作技能和维护能力,确保设备的安全稳定运行,提高生产效率。

二、培训内容1. 理论知识培训(1)线切割机床的基本构造和工作原理;(2)线切割机床的不同类型及其适用范围;(3)线切割机床的主要技术参数和性能特点;(4)线切割机床的安全使用规范和保养维护要点。

2. 操作技能培训(1)线切割机床的操作流程和步骤;(2)线切割机床的编程和调试方法;(3)线切割机床的加工工艺和技巧;(4)线切割机床的常见故障处理方法。

3. 现场操作演练(1)组织学员进行线切割机床的操作演练;(2)现场指导学员进行线切割机床的编程和调试;(3)指导学员进行线切割机床的加工工艺实践;(4)教授学员线切割机床的故障排除方法。

4. 安全管理培训(1)线切割机床的安全操作规程和注意事项;(2)线切割机床的安全防护设施和使用方法;(3)线切割机床的操作环境和安全防护要求;(4)线切割机床的事故应急处理和报警联络方式。

三、培训方式1. 理论知识培训采用课堂授课和案例分析相结合的方式进行,通过现场演示和学员互动,深入浅出地介绍线切割机床的理论知识。

2. 操作技能培训安排专业技术人员进行现场操作指导,指导学员进行实际操作,及时发现并纠正学员操作中的错误,确保学员能够熟练掌握线切割机床的操作技能。

3. 现场操作演练安排学员参观线切割机床生产现场,观摩实际操作,并安排学员进行现场操作演练,让学员亲身体验线切割机床的操作过程,提高学员的操作技能。

4. 安全管理培训通过安全教育和模拟演练的方式进行,培养学员的安全意识和应急处理能力,确保学员在操作线切割机床时能够严格遵守安全规程,保障设备和人员的安全。

四、培训时间安排1. 理论知识培训:2天2. 操作技能培训:3天3. 现场操作演练:2天4. 安全管理培训:1天五、培训师资力量1. 资深技术专家具有丰富的线切割机床操作和维护经验,能够深入浅出地传授线切割机床的理论知识和操作技能。

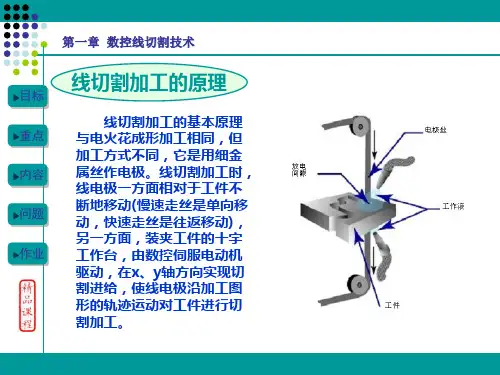

线切割基础培训线切割基础培训一、电火花线切割加工放电基本原理电火花切割加工时,在电极丝和工件之间进行脉冲放电。

如图所示,电极丝接脉冲电源负极,工件接脉冲电源正极。

当来一个脉冲时,在电极丝和工件之间产生一次火花放电,在放电通道的中心温度瞬时可高达10000℃以上,高温使工件金属熔化,甚至有少量汽化,高温也使电极丝和工件之间的工作液部分产生汽化,这些汽化后的工作液和金属蒸汽瞬间迅速膨胀,并具有爆炸的特性。

这种膨胀和局部的微爆炸,抛出熔化和汽化了的金属而实现对工件的材料进行切割加工。

通常认为电极丝与工件之间的放电间隙б电在0.01左右,若脉冲的电压高,放电间隙会大一些。

线切割编程时,一般取0.01mm,根据我们生产线上的加工情况来看,我们公司编程放电系数全部取0.03mm。

图解二、超硬材料加工原理1、超硬材料的成分不是均匀不变的,其中包括可熔金属和不可熔硬质颗粒混合体,这些成分经过沉积和扩散形成整体。

2、金刚石复合片表层中的分子分布不是均匀的,大分子占得比例大,其耐磨性较差,在出成品复合片时要去掉表层,表层边还需倒角。

3、在加工金刚石复合片时有两个加工效应:1)镂空效应切端面时的镂空效应表现比较明显(粒粒掉),其小分子周围可熔金属熔化,小分子镂空掉落。

2)、碳化效应遇大分子镂空起不到作用,这时表现为碳化(一层层碳化);在遇大分子时,导致短路,有明显回退现象,极易断丝。

三、线切割编程为大家能掌握线切割编程这项技术知识,在下面教大家一些关于编程方面的知识,只要认真的学习,努力的实践,不断的练习,在此过程中必有收获。

对于掌握编程只是对火花线切割的入门,要掌握这门技术还要通过在工作中不断的摸索,积累加工经验。

希望在以后的工作中和同事们一起探索学习。

程序编制:手工编程数学知识3B代码程序的编制要用到一部分几何知识,下面简单的介绍一下(1)直角坐标系 YⅡ象限Ⅰ象限直角坐标系由X、Y两轴组成,分为四个象限。

O XⅢ象限Ⅳ象限0°—小于90°为第一象限90°—小于180°为第二象限180°—小于270°为第三象限270°—小于360°为第四象限(2)数学中关于角度正负的规定数学中角度以逆时针方向为正方向,称为正角,以顺时针方向为负方向,称之为负角。

《数控线切割加工培训》实习课教案-1

《数控线切割加工培训》实习课教案-2

4)加工指令Z的确定。

直线类加工指令用字母L表示,根据直线的走向与终点所在象限又分为L1、L2、四种,参照图2-1所示,设直线与

图2-2 直线编程示例

Y=ye=|2000|=2000

因为xe>ye,所以计数长度

因为直线在第二象限,所以加工指令

图2-3

3.编程示例

(1)逆时针加工圆弧编程示例。

如图2-4所示,用3B代码编写从点加工圆弧的程序段,已知起点A的坐标(Xs、Ys)=(8000,1000)的坐标为(Xe、Ye)=(-2000,7810)。

顺时针加工圆弧编程示例

解:根据规定将坐标原点建立在圆弧的圆心O处

X = |Xs| =|-1000|=1000

Y = |Ys| =|5916|=5916

0,-6000)中,因为|Xe|<

G=G

X

J=|Xs|+6000+6000=1000+12000=13000

在第二象限,从A到B为顺时针走向,所以加工指令

有程序段为。

一、X、Y运动的直线度是怎么保证的?首先应明确,某一轴的直线度是指它在两个平面的直线度。

如X轴的直线度是指在X、Y平面上和X、Z平面上直线度,这如同一条路—即不左右弯曲也不得上下起伏。

机床的托板是承载在导轨上的,所以导轨的平直度就决定运动的直线度。

丢失直线度的原因有二,一是导轨本身状态的平直度,二是导轨安装基准面的平直度。

高精度且状态稳定的导轨,托板和床身组合在一起才是保证直线度的根本条件。

导轨,托板和床身的高低温和时效处理,目的也在于此。

滚柱(钢珠)的不一致将导致受力点少或撬撬板现象也是显而易见的。

要注意到,因丝杠的不规范的运动也会牵动导轨,比如丝杠的轴向与导轨不平行,丝杠与丝母的中心高不一致,丝杠与丝母间承受一个扭转力以及丝杠的弯曲等,都会在丝杠运动的同时,强推硬扛地干扰破坏了导轨的直线运动,这就是我们强调的要把丝杠、丝母、丝杠座和丝母座都做得精确规范的基本原因。

不管是“V”形还是“一”形,导轨和滚道上均不得沾染任何污物杂质,它不但影响导轨的运动的平直度,而且导致导轨的损毁和变形。

导轨要求是一尘不染的,这是保养和维护机床,保持长久精度的守则之一。

二、X、Y运动的垂直度是怎么保证的?两轴的垂直度是建立在各自的直线度的基础上的,直线的误差会在垂直度测量时反映出来,数值叠加的结果使垂直度测量失实失准,所以是首先保证各自的直线度,再保证互相的垂直度。

两轴的垂直度完全取决于中托板上的两组导轨的垂直度,装配时是把一组导轨固定在基准上,测量并调整待另一组导轨与基准垂直后,再行固定并配打销钉孔,从而把中托板上两组导轨的垂直度固定下来。

这个装配和测量过程,即要追求操作的稳妥有效,还应该有意把精度提高一档,这个中间工艺指标的控制是非常重要的,因为不管是装机,修理或一段时间的实效,都会使这个精度变差,如果初始安装就把允许的误差值用足,那以后的精度就会超值失准了。

比如某机床精度标准为0.02,则首次装配时的内控精度应是在0.012以下。

线切割培训计划一、培训背景分析随着全球制造业的发展,其中一项重要的技术就是线切割技术,它已经成为了现代制造业中不可或缺的一部分。

线切割是利用高压电压作用下的电火花腐蚀金属工艺来进行切割的一种技术。

线切割的优点包括精度高、速度快、加工表面光滑等。

因此,对线切割技术的培训和提高已经成为了各大制造企业的一项重要工作。

二、培训目标1. 了解线切割的基本原理和工艺流程;2. 掌握线切割设备的操作方法和安全规范;3. 能够独立完成线切割工艺的编程和调试;4. 学会线切割的工艺优化和故障排除。

三、培训内容1. 线切割的基本原理和工艺流程(1)线切割的基本原理(2)线切割的工艺流程(3)线切割的应用领域和发展趋势2. 线切割设备的操作方法和安全规范(1)线切割设备的结构和工作原理(2)线切割设备的操作方法和注意事项(3)线切割设备的安全规范和操作流程3. 独立完成线切割工艺的编程和调试(1)线切割工艺参数的设置和调整(2)线切割工艺的编程和调试(3)线切割过程中的质量控制和评估4. 线切割的工艺优化和故障排除(1)线切割工艺参数的优化和改进(2)线切割过程中常见故障的原因和处理方法(3)线切割设备的维护和保养四、培训方式1. 线上培训:通过网络课程、视频教学等形式,进行线切割的基础知识培训和理论学习。

2. 线下实践:在实验室或工厂内,进行线切割设备的操作演练和实际工艺的调试。

3. 案例分析:通过真实案例分析和经验分享,帮助学员更好地理解和应用线切割技术。

五、培训计划第一阶段:线切割基础知识培训时间:1个月内容:学习线切割的基本原理、工艺流程和设备操作方法。

第二阶段:线切割设备操作实践时间:2个月内容:实验室内进行线切割设备的操作演练和工艺的调试。

第三阶段:线切割工艺优化和故障排除时间:1个月内容:学习线切割工艺参数的优化和改进,以及故障排除的方法和技巧。

第四阶段:综合实践和案例分析时间:1个月内容:综合应用线切割技术,完成实际项目,并进行案例分析和经验分享。

引言概述:CAXA线切割是一种广泛应用于模具制造、金属加工等领域的数控切割技术。

在CAXA线切割培训教程(一)中,我们介绍了CAXA 线切割的基本工艺流程和软件操作知识。

本文将进一步深入探讨CAXA线切割的高级技术和应用,主要包括曲线切割、材质选择、切割参数调整、自动化操作以及常见问题解决等五个大点。

正文内容:一、曲线切割1. 曲线切割工艺概述:CAXA线切割可以实现各种复杂曲线的切割,而不仅仅局限于直线或简单的形状。

在曲线切割中,我们需要考虑切割路径的优化以及切割速度的控制。

2. 切割路径优化方法:介绍常用的曲线切割路径优化方法,如最短路径算法、最优平滑曲线算法等。

这些方法可以帮助我们提高切割效率和切割质量。

3. 切割速度控制技巧:探讨如何根据切割曲线的复杂程度和材料特性来确定切割速度。

同时,介绍如何合理调整切割速度来避免切割过程中的问题,如烧孔、毛刺等。

二、材质选择1. 材质选择的重要性:不同材质的切割会涉及到不同的参数设置和工艺要求。

因此,选择适合的材质是确保切割质量的关键。

2. 常见切割材质的特点:介绍常见的切割材质,如钢板、铝合金、不锈钢等,并详细分析它们的特点和适用范围。

帮助读者更好地理解每种材质的切割要求。

3. 材质选择的考虑因素:提供一些选材的指导原则,如材质的硬度、厚度、热导率等因素对切割结果的影响。

让读者能够根据实际需求选择合适的切割材质。

三、切割参数调整1. 切割参数概述:介绍CAXA线切割中常用的切割参数,如切割速度、切割压力、电子控制器参数等。

这些参数的调整可以直接影响到切割效果和切割速度。

2. 调整参数的方法和技巧:分享一些调整切割参数的实用技巧,如逐渐调整法、试错法等。

同时,探讨每个参数对切割结果的影响,以便读者可以有针对性地调整参数。

3. 切割参数的优化:介绍一些常见的切割参数优化方法,如切割速度与切割压力的配合优化、切割速度的加速和减速控制等。

这些方法可以帮助读者提高切割效率和切割质量。

机加部学徒培训教程目录第一章机械识图基础知识第一节纸张幅面基本规定 (001)第二节剖面符号的种类 (001)第三节机械制图用图线 (002)第四节第一视角和第三视角的区分 (003)第五节常用视图 (004)第二章材料基础第一节常见元素表示及金属材料分类 (008)第二节金属材料基础 (009)第三节常用材料性能、特点及应用 (012)第四节金属材料热处理介绍 (012)第三章线切割基础知识第一节线切割机床结构及加工原理 (017)第二节线切割机床的保养及维 (018)第三节护线切割机床的应用范围及特点 (019)第四节工、量具的使用方法及保养 (020)第五节电子尺的使用方法 (021)第四章线切割机加工基础第一节工作液的选用 (022)第二节工件装夹 (022)第三节穿丝细节及注意事项 (022)第四节偏移量(间隙补偿量)的计算 (023)第五节引入、引出线和切割路线的合理选取 (023)第六节线切割的编程 (024)第七节加工时防护及注意事项事项 (028)第八节加工过程中影响质量的因素 (028)第九节机械加工如何留磨削余量一般参考标准 (034)第五章机械基础知识第一节公差配合 (037)第二节形状和位置公差一、形位位置公差的未注公差值 (038)二、形位公差特征的符号 (039)三、形位公差带的定义 (040)第三节表面粗糙度 (041)一、表面粗糙度对机械零件及设备功能的影响 (041)二、表面粗糙度常用的符号、代号及意义 (044)三、表面粗糙度(Ra)的应用范围 (045)第四节螺纹一、螺纹分类表示方法 (046)二、螺纹种类、特点及应用 (048)三、螺纹规格 (050)第一章机械识图基础知识第一节纸张幅面基本规定第二节 剖面符号的种类已有规定) 转子、电枢、变压器和电抗器等的迭钢片已有规定剖面符号者型砂、填砂、粉末冶金、陶瓷刀片、玻璃及供观察用的其他透明不分格网筛网、过) 第三节 机械制图用图线 线线线细点划线粗点划线双点划线第四节第一视角和第三视角的区分第五节 常用视图图 例机件向基本投影面投射所得的视图。

附录:本周练习题。

星期三练习题,练习知识:CAXA基础绘图的直线,圆弧,圆,矩形,删除,平移,裁剪

熟练运用所学绘图命令。

理解平移命令的给定偏移和给定两点的使用条件,学会使用三点画弧。

星期四练习题:CAXA基础绘图的多边形,齐边,旋转,阵列,过渡。

学会多边形绘图的基本步骤,理解内接和外切的使用方法。

学会线段的旋转,绘制五角星。

利用阵列,齐边命令绘制五角星。

练习使用圆,圆弧,线段,平移,镜像,阵列,裁剪命令绘图。

星期五测试题:

综合运用本周所学知识绘图。

线切割维修培训一、放电电路板WHP:放电加工能量来源板,瞬间释放出巨大能量。

①D、W端子台为能量输出。

D连接机头,W连接工作台。

②能量输入口。

③工作电源输入口。

输入电源为±15V④WHP动做输入口,由PG232黑盒子提供。

WP75:将市电转换成放电能量储存到电容器上,作为WHP,LP,SINK黑盒使用。

①U,V,W三相170V输入,DC250∨输出至WHP。

②U1,W1两相70V输入,DC90∨输出至LP。

③U2,W2两相70V输入,DC55∨输出至SINK。

WHPSH:提供WHP黑盒的工作电源。

5A保险丝±15V输出。

PG232:控制放电能量与检测放电状态的主要核心者。

通过WIO送来的EDM DATA资料对WHP,LP,SINK进行放电能量控制。

①CN1接头:外部断线检知信号输入口,当断线时立即关闭放电能量。

②CN5接头:外部EDM DATA放电条件经WIO转换成控制信号输入口。

③CN4接头:工作电源输入口。

④CN7接头:检测机头的极间电压,决定放电能量输出大小,侦测SINK黑盒的动作状态,保护放电回路。

⑤WHP放电能量输出.⑥⑦的信号脉波。

⑧LP黑盒放电能量输出的信号脉波。

⑨SINK放电能量输出的信号脉波。

WPS黑盒:主要提供LP,SINK,PG232的DC工作电源输入。

LP黑盒:制造良好的放电导引状态,避免加工筒线因WHP过大的能量冲击而导致加工断线。

①X1,放电能量的输入与输出端子台,S入,D出。

②X2,工作电源入口。

③X12,LP动作信号脉冲入口。

SINK黑盒:吸收放电结束后WHP板内的残余放电能量。

①X4,能量吸收的进出口。

②X5,SINK板工作电源的输入。

③X6,SINK动作信号脉冲输入口。

三、控制电路板GAP板:主要功能。

①接受外部间隙电压。

②提供寻边电压。

③提供关机存档信号。

④提供开机完成准备信号。

PDIO-TRANS:提供各轴DRIVER的控制信号。

M-IO板:负责控制系统所有的输入/输出动作,并将信息反馈给控制器。

DAO板:控制送线的张力与速度。

WIO板:控制面板的操作以及放电参数条件的转换传输。

WMT板:主要功能,①接受衰减后的极间电压。

②送出开机完成信号。

③把控制各轴移动的命令转换成输出信号。

W-CPU板:中央处理单元,各运算动作的主要决策者。

TB16-IP板:机械状态的主要输入接收界面板,同时将收集到的资料回传至PDIO-TRANS。

TB16-OP板:输出控制的主要界面板,由M-IO板传来的输出信号将之放四、寻边电压回路。

五、常见故障排除。

①放电异常。

按送线,再按符号,如V表电压为250V,WHP板故障。

按送线,再按符号,如V表电压为90V,LP板故障。

按送线,再按符号,如V表电压低于200V,PG232板故障。

②送线无电压。

第一步判断GAP板有无故障:拆掉上机头电源回馈线29接头,看有无DC7V电压输出,无电压,更换GAP板。

无电压,进行下一步。

第二步判断机头是否过脏:筒丝不用穿,接下机头电极线拆除,用万用表测量机头与下伸臂电阻值,如电阻值不为无穷大,则需清洗下机头。

如无穷大,则进行下一步。

第三步判断电极线有无故障:把上下电极线分离,用万用表测量上下电极线是否导通,如有导通应更换电极线。

第四步判断WHP板有无故障:五块WHP板需要一块一块分离测试。

每分离一块,按送线看是否有7V电压出来。

如被分离一块出现电压,则此块被分离的WHP板为故障品。

第五步判断LP板是否故障:分离LP板,送线后,看有无DC7V电压出现,如有则LP板故障。

③按喷水键上下机头无水喷出。

第一步确认上下机头水压阀是否有打开。

第二步确认高压泵是否有运转,如不转请确认:1TBOP1板是否故障2MIO板是否故障3WIO板是否故障第三步确认电磁阀接线是否松脱。

第四步确认电磁阀是否过脏。

④按送线键无法送线。

第一步确认放电资料WF是否为0。

第二步确认PWR板F8保险丝是否烧毁。

第三步确认DAO板是否故障。

第四步确认送线马达是否故障。

⑤按绿色启动按钮无法开机第一步确认机台是否有碰行程开关。

第二步确认FOL1~FOL4过载器是否跳起。

第三步确认PDIOTRNC是否故障。

⑥无法开机,屏幕无任何显示。

第一步确认F1,F2保险丝是否烧毁。

第二步确认UPS是否故障。

⑦加工面产生线纹第一步确认WIRE张力是否过低。

第二步确认导电块接触量是否足够。

第三步确认送线的反制张力是否过强。

第四步确认下导轮是否运转顺畅。

第五步确认钻石眼膜是否有磨损。

⑧切割中容易断线。

断线在入口处:第一步确认加工液供给是否充足,是否有空气进入。

第二步确认上端喷流嘴是否吸入空气致使加工液被割裂。

第三步确认WIRE是否有折曲或扭曲。

第四步确认上端导电块是否消耗。

断线在中央部位:第一步确认加工液比电阻是否偏高。

第二步确认供给的加工液是否过分污浊。

第三步确认WIRE是否有震动,请用手指确认。

第四步确认是否有加工铁屑或异物塞入切割处。

断线在出口处:第一步确认WIRE传送速度过慢否,偏低时则在出口附近消耗而易断线。

第二步确认上下导电块是否消耗过多。

第三步确认上下钻石眼膜是否有磨损。

第四步确认上下钻石眼膜是否被堵塞。

⑨机台单轴无法移动。

第一步确认按方向键屏幕坐标是否有改变。

无改变更换WMT板第二步确认是否出现ALARM讯息及!号警报。

有请参阅DRIVER使用手册无请更换MOT-4卡至DRIVER之间的连线第三步确认DRIVER是否故障。

六、系统档桉清单说明①根目录AUTOEXEC.BAT 开机自动执行档 DOS指令解析程式B492I4.EXE W5A系统执行档V303K7I4.EXE W5A系统压缩档②存放NC程式目录C:\NCD③DOS指令目录C:\DOS④W5A使用图档目录C:\WCUT\BMP⑤W5A使用资料目录C:\WCUT\DATAALARM.DAT 警告记录档ASCFONT.24 24字型档ASCFONT.15 15字型档COORD.DAT 坐标记录档EGA VGA.BGI 绘图模式驱动档ERROR.TXT 错误代码解说文字档(英文)ERRORC.TXT 错误代码解说文字档(中文)HELP.TXT 求助解说文字档(英文)HELPC.TXT 求助解说文字档(中文)HISTORY.DAT 加工NC程式咨询记录档H-PARAM.DAT H参数数值记录档SYSPARAM.DAT 系统参数记录档SCODE.DEF 放电资料档七、软体的压缩、升级、安装①软体的压缩第一步:进入DOS系统HELP→F8→F10→1018→按ENTER键第二步:执行压缩程式A:\RAR第三步:利用方向键和空格键选取文件AUTOEXEC.BAT CONFIG.SYS B492I4.EXEDOS目录WCUT目录第四步:先按ALT键不放,再按F5键第五步:按TAB键2次,再按向下键3次,使反白键移至1.44栏位,再按ENTER键第六步:输入新档名,后缀为. EXE第七步:完成后按ESC键进入DOS退出压缩程式②软体的升级第一步:进入DOS系统HELP→F8→F10→1018→按ENTER键第二步:塞入升级软磁盘执行批次档如I2I4.BAT即由I2版升级到I4版如I3I4.BAT即由I3版升级到I4版第三不:版本升级完成后确认无误对新版本进行压缩③软体的安装第一步:将随机所附的备份磁盘放入磁碟机中由A:盘启动,开机后会自动执行A:盘中的INSTALL,出现绿色画面如下W5A CONTROLLER INSTALL FUNCTIONF1:INSTALL SYSTEM PROGRAM F2:LOAD DEFAULT PARAMF3:COPY IN SYSTEM PARAM.DAT F4:COPY OUT SYSTEM PARAM F5:COPY IN SCODE DATA.DAT F6:COPY OUT SCODE DATA.DAT F7:COPY IN OTHER DATA.DAT F8:COPY OUT OTHER DATA.DAT F9:CHECK DISK SPACE F10:SCAN VIRUSA:EDIT AUTOEXEC.BAT C:EDIT CONFIG.SYSF:FORMAT HDD D:FORMAT DOCT:TRANSFOR V303K7 PARAM TYPEPRESS `ESC` TO EXIT第二步:按F4,F6,把SYSPARAM.DAT和SCODE.DAT拷入磁盘第三步:按D:进行DOC格式化第四步:按F1:系统文件装入,输入M※※※※※.EXE(机台编号)或V303※※※※.EXE(版本编号)第五步:执行A:盘INSTALL出现系统安装画面,按F3,F5把SYSPARAM.DAT 和SCODE.DAT拷入系统重开机OK。