第4章 激光切割与打孔

- 格式:ppt

- 大小:12.17 MB

- 文档页数:11

激光切割操作教程一、激光切割操作前的准备工作在进行激光切割之前,需要做好以下的准备工作。

1. 检查激光切割机是否正常工作。

确保设备没有故障并且所有安全设备都齐全。

2. 清洁工作区。

将操作区域清理干净,确保没有杂物和其他障碍物。

3. 准备所需材料。

根据切割需求,准备好要切割的材料,并确保其符合激光切割机的要求。

二、激光切割的基本操作步骤了解了准备工作后,接下来是进行激光切割的基本操作步骤。

1. 打开激光切割机电源,并将机器预热。

根据设备规格,预热时间可能会有所不同,一般为数分钟。

2. 导入切割图形文件。

使用激光切割机软件导入要切割的图形文件,并进行必要的编辑和调整。

3. 设置切割参数。

根据所使用的材料和切割要求,设置适合的激光功率、速度和焦距等切割参数。

4. 调整切割位置。

将要切割的材料放置在切割台上,并根据需要进行调整,确保切割位置准确。

5. 启动激光切割机。

在确认一切就绪后,按下启动按钮,开始进行切割。

6. 监控切割过程。

在切割过程中,密切观察激光切割机的运行状态,确保一切正常。

7. 完成切割后的处理。

切割完成后,根据需要对切割好的材料进行后续处理,如去除余料等。

三、激光切割注意事项1. 安全操作。

激光切割是一项较为危险的操作,必须严格遵循操作规程,佩戴好个人防护设备。

2. 避免照射眼睛。

切勿直视激光束,以免对眼睛造成伤害。

3. 控制切割速度。

过快的切割速度可能导致切割质量下降,而过慢的切割速度则可能引起过度热量造成材料变形。

4. 定期维护保养。

定期清洁和保养激光切割机,以确保其正常运行和延长设备寿命。

5. 避免切割有毒材料。

切割有毒材料时需要采取额外的防护措施,避免对操作者和环境造成危害。

以上就是激光切割操作的主要步骤和注意事项。

通过正确的操作和严格的安全措施,可以保证激光切割的效果和安全性。

记住,切割过程中一定要保持专注,并时刻注意激光切割机的工作状态。

激光切割技术的使用教程激光切割技术作为一种常用的高精度切割方法,被广泛应用于各种领域,如工业制造、材料加工、医疗设备等。

本文将为读者介绍激光切割技术的基本原理、设备使用方法以及注意事项,帮助读者快速掌握激光切割技术的使用。

一、基本原理激光切割技术利用高能量密度的激光束对材料进行切割。

激光束经由透镜聚焦,产生高温区域,使材料受热、熔化或蒸发,然后通过气流将熔化的材料吹走,从而实现切割的目的。

不同的材料需要不同的激光功率和参数进行切割。

二、设备使用方法1. 准备工作在使用激光切割机之前,需要先对设备进行准备工作。

确保设备安装稳固,充分通风,激光管电压正常,冷却水温度适宜。

2. 设定切割参数根据所需要切割的材料不同,需要设定不同的切割参数。

主要包括功率、焦距、切割速度、气压等参数。

通常激光切割机都设有预设的模式,用户可以直接选择适合的切割材料模式,也可以根据需要进行自定义设定。

3. 材料固定将待切割的材料固定在工作台上,通常是通过夹具或吸盘固定。

确保材料稳定的同时,也要注意不要遮挡激光机的工作区域。

4. 开始切割按下启动键,激光切割机开始工作。

在切割过程中,要随时观察切割状况,例如切割线是否顺畅、切割速度是否合适等。

如果需要调整切割参数,可以通过界面上的操作菜单进行调整。

5. 完成切割当切割完成后,将切割好的材料取下。

注意在取下过程中,避免直接接触热的切割表面,以免烫伤。

三、注意事项1. 安全操作使用激光切割机时,要注意安全操作。

避免直接照射激光束或观察激光切割点,以免引起眼睛受伤。

同时,激光切割机具有较高的电压和温度,要避免触碰设备内部部件,以免触电或烫伤。

2. 材料选择激光切割机适用于各种非金属材料,如木材、塑料、织物等。

不同材料的切割效果会有所不同,需要根据实际需要选择合适的材料。

3. 切割质量控制激光切割机的切割质量与切割参数、刀具磨损以及材料质量等因素有关。

在使用过程中,要不断调整切割参数,保证切割质量。

激光切割作业指导书一、概述激光切割是一种常见的金属加工技术,它利用高能量激光束对工件进行切割、雕刻和打孔。

本指导书旨在提供激光切割作业的详细步骤和操作要点,以确保安全高效地完成工作。

二、安全要求1. 操作人员必须穿戴个人防护装备,包括防护眼镜、防护手套和防护服。

2. 确保工作区域清洁整齐,防止杂物堆积和跌倒。

3. 激光切割设备必须经过定期维护和检查,确保设备正常运行。

4. 禁止在没有操作人员的情况下启动激光设备。

5. 在操作过程中,禁止触摸激光束和切割面,以免造成伤害。

6. 切割过程中产生的烟雾和废气必须经过适当的排放处理,以防止对操作人员造成危害。

三、操作步骤1. 准备工作a. 确保激光切割设备处于正常工作状态,并连接好电源和冷却系统。

b. 检查切割头和镜片是否清洁,如有污垢应及时清理。

c. 确保工件固定牢固,避免在切割过程中移动或倾斜。

2. 设置切割参数a. 根据工件的材料和厚度,调整激光功率和频率。

b. 根据切割要求,设置切割速度和切割深度。

3. 进行切割a. 确保操作人员站在安全位置,远离激光束和切割区域。

b. 启动激光切割设备,确保激光束正常工作。

c. 将切割头对准工件,开始切割。

d. 在切割过程中,观察切割面的质量和切割速度,根据需要进行调整。

e. 切割完成后,关闭激光切割设备。

四、常见问题及解决方法1. 切割面质量不理想可能原因:- 激光功率不足:增加激光功率。

- 切割速度过快:降低切割速度。

- 切割头或镜片脏污:清洁切割头和镜片。

2. 切割过程中出现烟雾可能原因:- 切割速度过慢:增加切割速度。

- 切割头或镜片脏污:清洁切割头和镜片。

- 材料含有有害物质:更换材料或采取适当的排放处理措施。

3. 切割过程中出现火花可能原因:- 切割速度过快:降低切割速度。

- 材料表面存在油污或涂层:清洁材料表面。

五、维护保养1. 定期清洁切割头和镜片,确保切割质量。

2. 经常检查激光切割设备的冷却系统,保证正常工作。

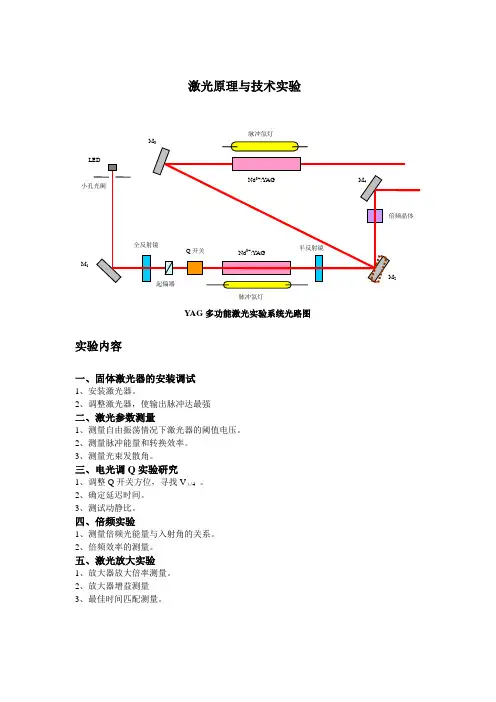

激光原理与技术实验YAG 多功能激光实验系统光路图实验内容一、固体激光器的安装调试1、安装激光器。

2、调整激光器,使输出脉冲达最强二、激光参数测量1、测量自由振荡情况下激光器的阈值电压。

2、测量脉冲能量和转换效率。

3、测量光束发散角。

三、电光调Q 实验研究1、调整Q 开关方位,寻找V λ/4 。

2、确定延迟时间。

3、测试动静比。

四、倍频实验1、测量倍频光能量与入射角的关系。

2、倍频效率的测量。

五、激光放大实验1、放大器放大倍率测量。

2、放大器增益测量3、最佳时间匹配测量。

M 1脉冲氙灯 脉冲氙灯第一章 习题1、请解释(1)、激光Light Amplification by Stimulated Emission of Radiation辐射的受激发射光放大(2)、谐振腔在工作物质两端各放上一块反射镜,两反射镜面要调到严格平行,并且与晶体棒轴垂直。

这两块反射镜就构成谐振腔。

谐振腔的一块反射镜是全反射镜,另一块则是部分反射镜。

激光就是从部分反射镜输出的。

谐振腔的作用一是提供光学正反馈,二是对振荡光束起到控制作用。

(3)、相干长度从同一光源分割的两束光发生干涉所允许的最大光程差,称为光源的相干长度,用∆Smax 表示,相干长度和谱线宽度有如下关系:∆Smax = λ2 / ∆ λ光源的谱线宽度越窄,相干性越好。

2、激光器有哪几部分组成?一般激光器都具备三个基本组成部分:工作物质、谐振腔和激励能源。

3、激光器的运转方式有哪两种?按运转方式可分为: 脉冲、连续 ,脉冲分单脉冲和重复脉冲。

4、为使氦氖激光器的相干长度达到1km ,它的单色性∆λ/λ应为多少?109max 10328.61016328.0-⨯=⨯==∆mm S μμλλλ第二章 习题1、请解释(1)、受激辐射高能态E 2 的粒子受到能量 h ν = E 2 - E 1 光子的刺激辐射一个与入射光子一模一样的光子而跃迁到低能级 E 1 的过程称受激辐射.(2)高斯光束由凹面镜所构成的稳定谐振腔中产生的激光束即不是均匀平面光波,也不是均匀球面光波,而是一种结构比较特殊的高斯光束,沿 Z 方向传播的高斯光束的电矢量表达式为:)]())(2(exp[])()(exp[)(),,(222220z i z z R y x ik z y x z A z y x E ϕωω+++-∙+-= 高斯光束是从z<0处沿z 方向传播的会聚球面波,当它到达z=0处变成一个平面波,继续传播又变成一个发散的球面波.球面波曲率半径R(z)>z,且随z 而变.光束各处截面上的光强分布均为高斯分布.(3)、增益饱和受激辐射的强弱与反转粒子数 ∆N 有关,即增益系数G ∝ ∆N ,光强 I ∝ ∆N 。

激光切割机入门教程书

第一章:激光切割机概述

激光切割机是一种高精度的切割设备,通过高能密集激光束对材料进行切割。

本章将介绍激光切割机的基本原理和工作流程,以帮助读者对激光切割技术有一个初步的了解。

第二章:激光切割机的组成及工作原理

激光切割机主要由激光发生器、反射镜组、焦点镜、运动系统等组成。

本章将详细介绍这些关键组件的功能和相互作用原理,帮助读者对激光切割机的工作原理有一个深入的认识。

第三章:激光切割机的应用领域

激光切割技术在工业制造、汽车制造、航空航天等领域有着广泛的应用。

本章将介绍激光切割技术在各个领域的具体应用案例,帮助读者了解激光切割技术的实际应用情况。

第四章:激光切割机的操作规范与安全注意事项

激光切割机是一种高能设备,操作不当可能会造成严重的伤害。

本章将介绍激光切割机的操作规范和安全注意事项,帮助读者正确地操作激光切割机,确保人身安全和设备正常运行。

第五章:激光切割机的日常维护与保养

激光切割机的正常运行需要定期进行维护和保养。

本章将介绍激光切割机的日常维护方法和保养要点,帮助读者保持激光切割机的良好状态,延长设备的使用寿命。

结语

本教程旨在帮助读者了解激光切割机的基本原理、工作原理以及日常维护方法,希望读者通过学习本教程能够更好地掌握激光切割技术,提高工作效率和安全性。

如果读者在学习过程中有任何疑问或困惑,欢迎随时与我们联系,我们将竭诚为您解答。

感谢您的阅读!。

激光切割机打孔减少熔渣的方法The problem of reducing slag during the laser cutting process is a common concern in the industry. 激光切割过程中熔渣减少的问题是行业普遍关注的焦点。

Slag, or burrs, can negatively impact the quality of the cut and increase the time required for post-processing. 熔渣或毛刺会对切割质量产生负面影响,并增加后续加工所需的时间。

Therefore, finding effective methods to minimize slag formation is essential for improving the efficiency and precision of laser cutting. 因此,寻找有效的方法减少熔渣形成对于提高激光切割的效率和精度至关重要。

One potential solution to reduce slag during laser cutting is to optimize the cutting parameters. 降低激光切割过程中熔渣的一个潜在解决方案是优化切割参数。

By adjusting the speed, power, and focus of the laser, it is possible to achieve a cleaner and more precise cut with minimal slag formation. 通过调整激光的速度、功率和焦点,可以实现更清洁、更精确的切割,减少熔渣的形成。

This approach requires careful experimentation and testing to determine the optimal combination of parameters for each specific material and thickness. 这种方法需要进行仔细的试验和测试,以确定针对每种具体材料和厚度的最佳参数组合。

第四章答案1.什么是军事高技术?应用于军事的高技术主要包括哪些?答: 军事高技术是指建立在现代科学技术成就基础上,处于当代科学技术前沿,以信息技术为核心,在军事领域发展和应用的,对国防科技和武器装备发展起巨大推动作用的那部分高技术的总称。

应用于军事的高技术主要有侦察监视技术、精确制导技术、伪装与隐身技术电子战技术、指挥自动化系统技术、航天技术、核生化技术和新概念武器技术。

2.简要叙述军事高技术对现代战争及军队建设的重大影响。

答:对现代战争的影响:(1)高技术武器装备将明显改变现代战场与作战行动。

首先。

由于信息技术装备的广泛运用,创造了软、硬杀伤相结合的电子战手段,构成了日臻完善的作战“神经系统”,使信息在作战的地位和作用发生了重大变化。

信息能力将成为一种最重要的作战能力,成为现代战争手段的核心。

其次,兵力兵器远距离作战能力空前提高,使作战空域向大纵深发展,作战行动更加强调实施人纵深多方位打击。

同时,武器装备的分布高度增大,使作战空间向高低结合的空间立体化发展,使作战行动更加强调“空地一体”,“海空一体”,甚至“陆海空天一体”。

再次,在时间上,由于兵力兵器的快速作战能力的提高,以及在夜间和不良气象条件下作战能力的提高.使作战行动的快速和全天候、全时辰等特性更加突出。

高技术武器装备的运用,还大大扩展了诸军兵种合同作战和联合作战的范围,使战争向陆、海、空、天、电磁“五维一体”发展。

例如2l世纪初的防空作战将包括低空、超低空、中低空、中、高空和太空防御,依靠各军兵种的火炮、导弹、侦察预警系统、CISR系统、电子战装备等联合作战,(2)高技术武器装备将强制性地引起作战力方式的变革。

首先,由于空袭的手段和兵器性能发生了质的飞跃,战略空袭已成为最重要的作战样式。

它已不再像以往那样仅是战斗支援手段,而成为能够摧毁对方军事实力和战争潜力,进而影响战争胜负的主要作战方式,如海湾战争、科索沃战争、阿富汁战争及美英对伊拉克的战争所表现的那样。

激光加工的工艺方法激光加工是一种利用激光束对材料进行切割、打孔、焊接、雕刻等加工的方法。

它具有高精度、高效率、无接触和非热脆性等优点,被广泛应用于各种行业。

下面将介绍几种常见的激光加工工艺方法。

一、激光切割激光切割是激光加工的一种常见方法,它利用激光束对材料进行切割。

激光切割可以分为氧化剂切割和氮化剂切割两种方式。

在氧化剂切割中,激光束和氧化剂反应,产生高温氧化反应,使材料被氧化剂燃烧而切割。

而在氮化剂切割中,激光束与氮气反应,产生高温氮化反应,使材料被氮气燃烧而切割。

激光切割具有切割速度快、切口质量好、适用于多种材料等特点。

二、激光打孔激光打孔是激光加工的另一种常见方法,它利用激光束对材料进行打孔。

激光打孔可以分为熔融打孔和汽化打孔两种方式。

在熔融打孔中,激光束使材料表面温度升高,达到熔点后,通过材料自身的熔化使激光束穿透材料形成孔洞。

而在汽化打孔中,激光束直接与材料反应,使材料瞬间汽化并形成孔洞。

激光打孔具有孔洞直径小、孔壁光滑、孔洞质量好等特点。

三、激光焊接激光焊接是激光加工的一种常用方法,它利用激光束对材料进行焊接。

激光焊接可以分为传导焊接和深熔焊接两种方式。

在传导焊接中,激光束通过热传导使材料表面温度升高,达到熔点后,通过材料自身的熔化使激光束与材料融合形成焊缝。

而在深熔焊接中,激光束直接与材料反应,使材料瞬间熔化并形成焊缝。

激光焊接具有焊缝宽度窄、焊缝深度大、焊接速度快等特点。

四、激光雕刻激光雕刻是激光加工的一种常见方法,它利用激光束对材料进行雕刻。

激光雕刻可以分为脱膜雕刻和氧化雕刻两种方式。

在脱膜雕刻中,激光束使材料表面温度升高,使材料表面的膜层脱落,从而形成雕刻图案。

而在氧化雕刻中,激光束与材料反应,使材料表面发生氧化反应,从而形成雕刻图案。

激光雕刻具有雕刻精细、雕刻速度快、适用于多种材料等特点。

激光加工具有多种工艺方法,包括激光切割、激光打孔、激光焊接和激光雕刻等。

每种工艺方法都有其独特的特点和适用范围。

激光切割工操作方法教学

激光切割是一种利用激光束将材料切割成所需形状的加工方法。

下面是激光切割工的操作方法教学:

1. 首先,穿戴好个人防护装备,如防护眼镜、手套和防护服等。

确保自己的安全。

2. 准备好需要切割的材料,并将其放置在切割台上。

确保材料位置稳定,不会因为激光切割时的震动而移动。

3. 打开激光切割设备的电源,并将机器预热至正常工作温度。

根据不同材料的要求,调整激光功率和参数。

4. 根据要切割的形状和尺寸,在计算机上设计好切割路径,并将文件导入切割设备中。

确保文件格式正确,并校准好切割起点。

5. 调整切割和焦距参数。

根据材料的不同,选择合适的切割速度和功率。

6. 确保切割区域无障碍物。

清除切割台上的杂物,并确保切割区域干净。

7. 检查切割设备是否运行正常。

检查冷却系统、气体供给系统和光路系统是否正常工作。

8. 上机操作前,要确认切割设备的各个按钮和开关的功能,并确保掌握了切割设备的安全操作方法。

9. 打开切割设备的激光开关,启动切割程序。

10. 在切割过程中,需要掌握好进给速度和切割频率。

根据工件的材质和要求,选择合适的参数进行切割。

11. 在切割过程中,应时刻监视切割效果,确保切割质量。

如发现切割异常或设备故障,应立即停机检查,并通知相关人员进行维修。

12. 切割完成后,关闭激光切割设备和冷却系统,清理切割区域,将切割好的工件取出。

以上是激光切割工的操作方法教学,希望对您有所帮助。

注意操作中的安全问题,确保自己和他人的人身安全。

激光气化、切割、打孔和脉冲激光的透切原理一般讲的“气化”,是指对病灶及赘生物进行烧灼,即进行表面气化。

若为线状汽化即称为切割,若为点状气化即称为打孔。

对于吸收相应能量的特定组织,进行气化时的深度与激光照射的时间和功率密度成正比。

造成气化的原因主要是光致热作用,但光致化学分解也可切开组织,而眼科治疗时用的透切,则更主要的是由于压强作用或激光的高电场击穿所致。

脉冲激光的透切原理,可以是光致发热作用,也可以是由于光致电场及光致压强作用。

现在使用的Q开关Nd:YAG激光,可以对眼内的无色素组织施行光切术。

Nd:YAG激光是波长为1064nm的近红外光,对于半透明的无色素组织,约有50%的吸收率,因而对眼底组织作用很小。

临床上主要是用来对膜性的白内障等无色素组织进行透切。

它是利用调Q方式,使激光脉冲宽度窄至毫微米级,从而达到高强度低能量的目的,主要利用其压强作用和强电场的击穿作用进行光切。

由于持续时间极短,热驰豫时间几乎为零,所以切口处几乎无热损伤。

至于Nd:YAG激光倍频后得到的Fd-Nd:YAG激光,由于其波长532nm与Ar+激光中的绿光(514.5nm)接近,所以其透切原理也是利用光致发热作用。

如有视力问题请搜索深圳看得清视光技术研究所进行咨询!。

激光在工业加工中的应用随着科技的不断进步,激光在工业加工中的应用也越来越广泛。

相比传统的机械加工方法,激光具有速度快、精度高、操作灵活等优点。

今天,我们就来探讨一下激光在工业加工中的具体应用。

一、激光切割激光切割是目前应用最广泛的一种激光加工方式。

在工业上,激光切割主要用于金属材料的切割、钣金加工、汽车制造等领域。

相比传统的机械切割方式,激光切割速度更快,精度更高,且切割过程中对材料的变形较小。

这使激光切割在一些高精度、高质量的领域得到了广泛的应用。

二、激光打孔激光打孔是一种非常高效的加工方式。

在一些细小和深孔的加工领域,传统的机械方法难以满足要求,而激光打孔则可以轻松地完成这些任务。

激光打孔的优点在于孔径大小调节方便,彻底解决了机械加工中孔径误差的问题。

三、激光焊接激光焊接是一种无接触、高温的焊接方式。

与传统的电弧焊接相比,激光焊接不会产生金属溶池,在焊接过程中对金属的影响较小。

因此在微型加工和高精度领域中,激光焊接具有很大优势。

而且,激光焊接可以加工各种金属,与传统的加工方式相比,焊缝更加牢固,更加细密,以及更具美观性。

四、激光雕刻激光雕刻是一种高精度的工艺。

它可以实现精细的刻画和微型的加工,可以使用多种金属和非金属材料,具有广泛的适用性和工业应用价值。

激光雕刻广泛应用于手机壳的加工、饰品制作、手表和眼镜制造等细微零部件的加工领域。

五、激光铆接激光铆接是一种全新的连接方式。

它是将高能量的激光束照射在工件表面而使得被照射区域瞬间加热并快速冷却,与另一部件结合而形成强有力的连结。

由于激光铆接不需要任何焊接材料,因此对于一些金属之间难以用传统焊接方式连接的情况,激光铆接是十分有效的一种解决方法。

以上,就是关于激光在工业加工中的应用的介绍。

随着科技的不断进步,激光加工在各个领域的应用也将得到不断的拓展和提高,使得工业加工的效率和质量不断提高。

我们都知道激光切割技术已越来越成熟,发展至今运用的行业领域越来越多,尤其是在加工制造业上其高效的切割速度的加工质量笑傲加工制造业,俯视线切割、水切割、冲模、电加工等诸多豪强。

同样,在利用激光切割机对工件进行穿孔加工的时候同样笑傲诸多传统工艺,那么究竟是怎么实现的呢?所谓激光穿孔加工,其主要的加工工艺手段分为两种,一种是脉冲切割,另外一种是爆破切割,下面我们来一一讲解两种工艺模式。

任何一种热切割技术,除少数情况可以从板边缘开始外,一般都必须在板上穿一小孔。

早先在激光冲压复合机上是用冲头先冲出一孔,然后再用激光从小孔处开始进行切割。

弄清楚了它的工作原理,下面我们来讲解工艺模式。

在激光切割加工中经常会碰到穿孔,我们所说的激光切割穿孔是指在板材上穿个小孔,主要应用领域就是精密仪器设备方面。

我们早期激光切割穿孔一般是应用在手表行业,而且都是用机械钻孔,贴别容易导致破碎,目前激光切割穿孔有两种不错的方法。

1、爆破穿孔——工作原理是材料经连续激光的照射后在中心形成一个凹坑,然后由与激光束同轴的氧流很快将熔融材料去除形成一个孔。

一般孔的大小与板厚有关,爆破穿孔平均直径为板厚的一半,因此对较厚的板爆破穿孔孔径较大,且不圆,不宜在加工精度要求较高的零件上使用,只能用于废料上。

此外由于穿孔所用的氧气压力与切割时相同,飞溅较大。

2、脉冲穿孔——激光切割机采用高峰值功率的脉冲激光使少量材料熔化或汽化,常用空气或氮气作为辅助气体,以减少因放热氧化使孔扩展,气体压力较切割时的氧气压力小。

每个脉冲激光只产生小的微粒喷射,逐步深入,因此厚板穿孔时间需要几秒钟。

一旦穿孔完成,立即将辅助气体换成氧气进行切割。

其优点是质量要好,缺点是成本相对高点,而且需要有较可靠的气路控制系统。

为此所使用的激光器不但应具有较高的输出功率;更重要的是光束的时间和空间特性,因此一般横流CO2激光器不能适应激光切割的要求。

此外脉冲穿孔还须要有较可靠的气路控制系统,以实现气体种类、气体压力的切换及穿孔时间的控制。

激光切割设备开孔时需要注意的几点事项开工是激光加工时经常会遇到的工序,传统加工多用锯切或冲钻等方式进行打孔,而激光打孔精度高,速度快,切断面光滑,开孔孔径也可以灵活调整,对于大部分材料而言,激光打孔都是一件非常方便的事情。

任何一种热切割技术,除少数情况可以从板边缘开始外,一般都必须在板上穿一小孔,早先在激光冲压复合机上是用冲头先冲出一孔,然后再用激光从小孔处开始进行切割。

现在激光功率以及激光控制系统以及非常完善了,不再需要外部帮助,直接用激光即可穿孔。

当然,激光加工也并非无所不能,在实际生产过程中,由于部分原因的影响,也会导致激光打孔出现误差或毛刺等问题,在事先的参数设定与加工过程中,我们需要注意一下几点,就能很好避免打孔加工出现失误。

1、伺服电机参数误差圆孔打孔后有明显的不圆现象,呈椭圆或不规则圆,这种现象可能与XY轴运动不匹配有关,导致XY轴运动不匹配的原因是伺服电机参数调整不合适,激光设备的切割质量与伺服电机又有着一定的要求。

2、吹气气压大小激光设备工作时肯定需要辅助气体的支持,但辅助气体吹气气压过小时,切割边缘会出现挂渣和毛刺,碳钢材料还会出现碳化现象,而气压过大会容易在开孔时出现爆孔。

所以在切割过程中需要操作人员合理调整气压大小,让切割的质量更加饱满。

3、开孔的孔径大小与激光速度激光设备开孔时,孔径越大,激光设备越能切割出更高质量的圆孔,孔径越小,越容易出现断点残留以及圆孔不圆的现象,这是因为激光头如果以高速做小范围移动,会影响平稳性,类似的情况用手指加速做小范围画圈就能感受得到。

所以,激光孔径变小,则应该把激光速度调低。

4、导轨及丝杠精度误差导致切孔精度达不到理想数值影响激光设备切割质量精度的原因不仅仅只有伺服电机的参数因素,透镜和导轨的精度误差也能直接影响切割精度,例如缺乏日常保养,就会导致透镜聚集灰尘,从而影响激光精度,进一步影响加工质量。

在设备出现问题时,应全面多方面的检测各个环节,方能找到问题的根源所在。