轴承沟道形状误差的最小二乘评定

- 格式:pdf

- 大小:576.74 KB

- 文档页数:4

轴承的公差等级及公差等级知识轴承的公差等级及公差等级知识2009-1-7 16:56:05一,确定公差的两个基本要素轴承公差带是由标准公差和基本偏差两个基本要素确定的,标准公差确定公差带的大小;基本偏差确定公差带相对于零钱的位置。

1)标准公差:标准公差是由国家标准规定的,用于确定公差带大小的任一公差。

公差等级确定尺寸的精确程度,国家标准把公差等组分为20个等级,分别用IT01、IT0、IT1~IT18表示,称为标准公差,IT (International Tolerance)表示标准公差。

当基本尺寸一定时,公差等级愈高,标准公差值愈小,尺寸的精确度就愈高。

基本尺寸和公差等级相同的孔与轴,它们的标准公差相等。

为了使用方便,国家标准把≤500的基本尺寸范围分为 13尺寸段,按不同的公差等级对应各个尺寸分段规定出公差值,并用表的形式列出。

2)基本偏差;国家标排规定用来确定公差带相对于零线位置的上偏差或下偏差;一般为最靠近零线的那个偏差为基水偏差。

当公差带位于零线的上方时,基本偏差为下偏差;当公差带位于零钱的下方时,基本偏差为上偏差,如图2 所示。

二,公差等级表(GB/T1804-2000)线形尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000 >2000~4000精密f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2粗糙c ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 ±4最粗v ±0.5 ±1 ±1.5 ±2.5 ±4 ±6 ±8(GB/T1804-2000)倒圆半径和倒角高度尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30精密f ±0.2 ±0.5 ±1 ±2中等m粗糙c ±0.4 ±1 ±2 ±4最粗v注:倒圆半径和倒角高度的含义参见GB/T6403.4(GB/1804-2000)角度尺寸的极限偏差数值公差等级长度分段~10 >10~50 >50~120 >120~400 >400精密f ±1° ±30′ ±20′ ±10′ ±5′中等m粗糙c ±1°30′ ±1° ±30′ ±15′ ±10′最粗v ±3° ±2° ±1° ±30′ ±20′(GB/T1184-1996)直线度和平面度的未注公差值公差等级基本长度范围≤10 >10~30 >30~100 >100~300 >300~1000 >1000~3000 H 0.02 0.05 0.1 0.2 0.3 0.4K 0.05 0.1 0.2 0.4 0.6 0.8L 0.1 0.2 0.4 0.8 1.2 1.6(GB/T1184-1996)垂直度未注公差值轴承公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.2 0.3 0.4 0.5K 0.4 0.6 0.8 1L 0.6 1 1.5 2(GB/T1184-1996)对称度未注公差值公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.5K 0.6 0.8 1L 0.6 1 1.5 2(GB/T1184-1996)圆跳动的未注公差值公差等级圆跳动公差值H 0.1K 0.2L 0.5三,轴承滚子的公差等级圆柱和圆锥滚子公差分为四级:0、Ⅰ、Ⅱ、Ⅲ级,公差等级依次降低。

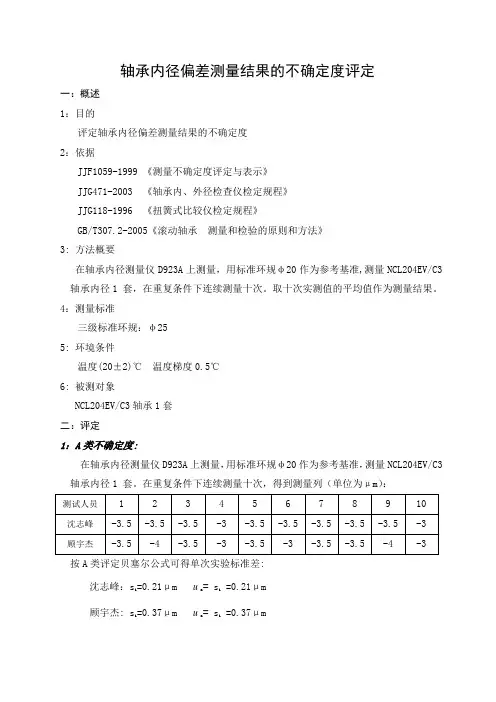

轴承内径偏差测量结果的不确定度评定一:概述1:目的评定轴承内径偏差测量结果的不确定度2:依据JJF1059-1999 《测量不确定度评定与表示》JJG471-2003 《轴承内、外径检查仪检定规程》JJG118-1996 《扭簧式比较仪检定规程》GB/T307.2-2005《滚动轴承测量和检验的原则和方法》3: 方法概要在轴承内径测量仪D923A上测量,用标准环规φ20作为参考基准,测量NCL204EV/C3轴承内径1 套,在重复条件下连续测量十次。

取十次实测值的平均值作为测量结果。

4:测量标准三级标准环规:φ255: 环境条件温度(20±2)℃温度梯度0.5℃6: 被测对象NCL204EV/C3轴承1套二:评定1:A类不确定度:在轴承内径测量仪D923A上测量,用标准环规φ20作为参考基准,测量NCL204EV/C3轴承内径1 套。

在重复条件下连续测量十次,得到测量列(单位为μm):按A类评定贝塞尔公式可得单次实验标准差:沈志峰:si =0.21μm ua= s i =0.21μm顾宇杰: si =0.37μm ua= s i =0.37μm第 1页 /共 3页2: B 类不确定度:2.1由工作标准环规引入的不确定度:✧ 直线度误差实测(如图一):△L1= 0.4237μmu 轴向=2×△L1/23=0.24μm ✧ 周向测点不一致引起的不确定度误差由于标准环规圆度值很小且定点对表,计算值在此忽略不计。

✧ 标准件直接引入的不确定度u 标其数值直接因引用滚动轴承内径标准器标准不确定度的研究,Φ20mm 标准件 U 95=0.60μm ,k=2,由此:u 标=U 95/k=0.60/2=0.30μm2.2 由内径测量仪器引入的不确定度u 仪采用仪器示值时的情况,根据JJG471-2003,规定1μm 分度值的内径测量仪按新制出厂精度,示值误差为±1μm ,因仪器示值误差服从正态分布,故u 仪=0.33μm2.3:指示表头误差引入的不确定度u 表由JJG118-1996,分度值1μm 的扭簧比较仪±30分度内最大极限误差±0.4μm,所以,以正态分布计u 表 =0.4/3=0.13 μm2.4:支点与测点高度引起的不确定度u 高u 高=c Dwp t .Δ321⨯=15001.0×1321 ⨯=0.02μm2.5: 由温度差(室温变化)引入的不确定度u 温轴承钢线性膨胀系数α=11.2×10-6/℃,温度差为0.5℃Δ=d α·δθ=25×11.2×10-6×0.5=0.14μm第 2页 /共 3页 u 温=Δ/32=0.04μm3: 合成不确定度:u C = 沈志峰 = = 0.57μm (采用仪器示值时)顾宇杰 = = 0.63μm (采用仪器示值时)4: 扩展不确定度:沈志峰:U 95=k ×u C =2×0.57=1.14μm(k=2)综上,本次测试结果表示: 样件NCL204EV/C3 内径单一平面平均内径偏差-3.4μm U 95=1.14μm (k=2)顾宇杰:U 95=k ×u C =2×0.63=1.26μm(k=2)综上,本次测试结果表示: 样件NCL204EV/C3 内径单一平面平均内径偏差-3.45μm U 95=1.26μm (k=2)2222222温高表仪标轴u u u u u u u l a ++++++222222204.002.013.033.030.024.021.0++++++222222204.002.013.033.030.024.037.0++++++。

滚动轴承圆度和波纹度误差测量1 范围本标准规定了用接触式圆度测量仪以半径变化量来确定滚动轴承零件在规定部位的圆度和波纹度误差的测量及评定方法。

本标准适用于公称外径3mm~1000mm的各类滚动轴承零件的圆度和波纹度误差的测量和评定。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 7234 产品几何量技术规范(GPS) 圆度测量术语、定义及参数3 术语和定义GB/T 7234界定的以及下列术语和定义适用于本文件。

3.1圆度误差 roundness deviation以基准圆的圆心得出的被测零件轮廓的最大半径和最小半径之差来确定被测截面的圆度误差。

3.2波纹度误差 waviness deviation随机或周期性偏离理想圆的表面不平度,取高于圆度波数的一个范围内的波数集合的峰谷幅值作为波纹度误差。

4 测量要求4.1 仪器4.1.1 测量仪器类型测量仪器为接触式圆度测量仪,可为传感器旋转式或工作台旋转式。

4.1.2 测量结果输出方式测量结果有两种输出方式,即图形记录式或参数直接显示式。

同一台仪器可具有一种或两种输出方式。

4.1.3 频率响应、滤波特性对于公称外径3mm~350mm的滚动轴承零件,被测轮廓频率响应范围为(2~500)upr(upr即undulations per revolution 波数/转)。

对于公称外径350mm~1000mm的滚动轴承零件,被测轮廓频率响应范围为(2~1500)upr。

圆度测量时的频率响应范围为(2~15) upr及(2~50) upr,滤波器通带名义截止端的传输率为75%。

推荐采用(2~15)upr的频率响应范围。

波纹度测量时的频率响应范围为(15~150)upr及(15~250)upr,滤波器通带名义截止端的传输率为75%。

![轴承精度和公差等级[精华]](https://uimg.taocdn.com/3a12c38d5901020206409c84.webp)

轴承精度和公差等级[精华]轴承的公差和等级对照轴承的公差和等级对照表摘要:轴承精度GB国家规范分为公差ISOJIS规范详细公役ABEC内圈单位um外圈单位umEABEC内圈单位um外圈单位umDABEC内圈单位um外圈单位umBABEC内圈单位um外圈单位umimgsrchttpwwwcnbearingcomhydtpic3.9jpgborder 液体动态压轴承常用轴壳配轴承轴承的密封类型精细轴承工序间防锈新工艺轴承寿数强化实验偏心轴的一种加工详解并联机床的设计理论与关键技术无油轴承股动模具职业革新我国轴承寿数强化实验方兴未已(一)我国轴承寿数强化实验方兴未已(二)轴承精度依照GB/T307-94>的国家规范能够分为G E D C B.。

这些公役和ISO、JIS等规范对照如下:B级/ABEC7级内圈单位: um轴承精度按照GB/T307-94>的国家标准可以分为G E D C B.。

这些公差和ISO、JIS等标准对照如下:标准精度GB/T307-94 B C D E GISO CLASS2 CALSS4 CLASS5 CLASS6 NORMAL CLASSDIN P2 P4 P5 P6 P0ANSI ABEC9 ABEC7 ABEC5 ABEC3 ABEC1JIS JIS2 JIS4 JIS5 JIS6 JIS0轴承精度轴承的精度等级与划分标准滚动轴承的精度分(主要)尺寸精度与旋转精度。

精度等级已标准化,分为0级、6X级、6级、5级、4级、2级六个等级。

精度从0级起依次提高,对于一般用途0级已足够,但在用于其他条件或场合时,需要5级或更高的精度。

以上的精度等级虽然是以ISO标准为基准制定的,但其称呼在各国标准中有所不同。

尺寸精度(与轴及外壳安装有关的项目)1、内径、外径、宽度及装配宽度的允许偏差2、滚子组内复圆直径及外复圆直径的允许偏差3、倒角尺寸的允许界限值4、宽度的允许变动量旋转精度(与旋转体跳动有关的项目)1、内圈及外圈的允许径向跳动和轴向跳动2、内圈的允许横向跳动3、外径面倾斜度的允许变动量4、推力轴承滚道厚度的允许变动量5、圆锥孔的允许偏差和允许变动量轴承类型与适用精度等级轴承分类适用标准适用精度等级深沟球轴承 0级?6级5级4级 2级角接触球轴承 0级?6级5级4级 2级 GB307 调心球轴承 0级圆柱滚子轴承 0级?6级5级4级 2级公制系列(单列) GB3070级6级6级5级4级圆锥滚子轴公制系列(双列、四列) SB/T53419940级承英制系列 SB/CO/T1089Class4Class2Class3Class0 Class00 调心滚子轴承 0级推力球轴承 GB307 0级?6级5级4级推力调心滚子轴承 0级GB/T30794标准将轴承等级划分为GEDCB,ISO、JIS等标准对照标准精度GB/T30794 BCDE G ISO CLASS2CALSS4CLASS5CLASS6 NORMAL CLASSDIN P2P4P5P6 ANSI ABEC9ABEC7ABEC5ABEC3 ABEC1 JIS JIS2JIS4JIS5JIS6 JIS0轴承精度等级的选择性能要求用例适用精度等级音响、影像机器主轴(录像机、录音机) P4雷达、抛物面天线转轴 P5、P4、P2、要求放置体具机床主轴 ABEC9电子计算机、磁盘主轴有高跳动精度 P5、P4、P2、铝箔辊颈 ABEC9多级轧钢机支承轴承 P5P4P5、P4 增压器 P5、P4 喷气式发动机主轴、辅机 P5、P4 离心分离机 P5 高速旋转液化天然气泵 P5、P4 涡轮分子泵主轴、保护轴承 P5、P4、P2、机床主轴ABEC9 涨紧轮 P5、P4P4、ABMA 7P 控制机器(同步马达、伺服马达、陀螺万向架) 要求摩擦及摩P5 计量仪表擦变化小 P5、P4、P2、机床主轴 ABEC9小型马达、齿轮传动装置、凸轮传动装置、发电器、低感应同步伺一般精度P0、P6 服电机、压力转子、打印机、复印机、检测仪器轴承公差等级公制轴承普通组间隙P6P5P4P4ASPUPPA9A英制轴承普通组间隙轴承游隙所谓内部游隙是轴承外轮、内轮、钢球间的游隙量。

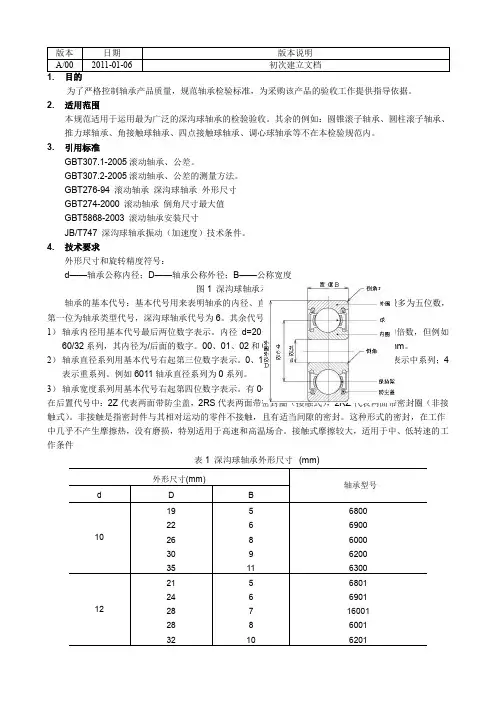

为了严格控制轴承产品质量,规范轴承检验标准,为采购该产品的验收工作提供指导依据。

2. 适用范围本规范适用于运用最为广泛的深沟球轴承的检验验收。

其余的例如:圆锥滚子轴承、圆柱滚子轴承、推力球轴承、角接触球轴承、四点接触球轴承、调心球轴承等不在本检验规范内。

3. 引用标准GBT307.1-2005滚动轴承、公差。

GBT307.2-2005滚动轴承、公差的测量方法。

GBT276-94 滚动轴承深沟球轴承外形尺寸GBT274-2000 滚动轴承倒角尺寸最大值GBT5868-2003 滚动轴承安装尺寸JB/T747 深沟球轴承振动(加速度)技术条件。

4. 技术要求外形尺寸和旋转精度符号:d——轴承公称内径;D——轴承公称外径;B——公称宽度图1 深沟球轴承示意图轴承的基本代号:基本代号用来表明轴承的内径、直径系列、宽度系列和类型,一般最多为五位数,第一位为轴承类型代号,深沟球轴承代号为6。

其余代号分述如下:1)轴承内径用基本代号最后两位数字表示。

内径d=20~480mm的轴承内径一般为5的倍数,但例如60/32系列,其内径为/后面的数字。

00、01、02和03对应内径为10、12、15和17mm。

2)轴承直径系列用基本代号右起第三位数字表示。

0、1代表特轻系列;2表示轻系列;3表示中系列;4表示重系列。

例如6011轴承直径系列为0系列。

3)轴承宽度系列用基本代号右起第四位数字表示。

有0~6七种,表示宽度尺寸依次变宽。

在后置代号中:2Z代表两面带防尘盖,2RS代表两面带密封圈(接触式),2RZ代表两面带密封圈(非接触式)。

非接触是指密封件与其相对运动的零件不接触,且有适当间隙的密封。

这种形式的密封,在工作中几乎不产生摩擦热,没有磨损,特别适用于高速和高温场合。

接触式摩擦较大,适用于中、低转速的工作条件表1 深沟球轴承外形尺寸(mm)5.5.1 包装及外观检验5.1.1 检查质量合格证、外包装上标识、精度等级与包装内产品是否相符,包装上有高温轴承标识的产品,应验证厂家出厂检测报告上使用的油脂及耐热温度。

误差理论综述与最小二乘法讨论摘要:本文对误差理论和有关数据处理的方法进展综述。

并且针对最小二乘法〔LS〕的创立、开展、思想方法等相关方面进展了研究和总结。

同时,将近年开展起来的全面最小二乘法(TLS)同传统最小二乘法进展了比照。

1.误差的有关概念对科学而言,各种物理量都需要经过测量才能得出结果。

许多物理量的发现,物理常数确实定,都是通过精细测量得到的。

任何测试结果,都含有误差,因此,必须研究,估计和判断测量结果是否可靠,给出正确评定。

对测量结果的分析、研究、判断,必须采用误差理论,它是我们客观分析的有力工具1.1测量根本概念一个物理量的测量值应由数值和单位两局部组成。

按实验数据处理的方式,测量可分为直接测量、间接测量和组合测量。

直接测量:可以用测量仪表直接读出测量值的测量。

间接测量:有些物理量无法直接测得,需要依据待测物理量与假设干直接测量量的函数关系求出。

组合测量:如有假设干个待求量,把这些待求量用不同方法组合起来进展测量,并把测量结果与待求量之间的函数关系列成方程组,用最小二乘法求出这个待求量的数值,即为组合测量。

1.2误差根本概念误差是评定测量精度的尺度,误差越小表示精度越高。

假设*物理量的测量值为y,真值为Y,则测量误差dy=y-Y。

虽然真值是客观存在的,但实际应用时它一般无从得知。

按照误差的性质,可分为随机误差,系统误差和粗大误差三类。

随机误差:是同一测量条件下,重复测量中以不可预知方式变化的测量误差分量。

系统误差:是同一测量条件下,重复测量中保持恒定或以可预知方式变化的测量误差分量。

粗大误差:指超出在规定条件下预期的误差。

1.3等精度测量的随机误差当对同一量值进展屡次等精度的重复测量,得到一系列的测量值,每个测量值都含有误差,这些误差的出现没有特定的规律,但就误差的总体而言,却有统计规律。

正态分布通过对大量的测量数据的观察,人们发现测量列的随机误差有以下几个特征:(1)绝对值相等的正误差与负误差出现的次数相等,即误差的对称性;(2)绝对值小的误差比绝对值大的误差出现的次数多,即误差的单峰性;(3)在一定的测量条件下,随机误差的绝对值不会超过一定界限,即误差的有界性;(4)随着测量次数的增加,随机误差的算术平均值趋于零,即误差的抵偿性。

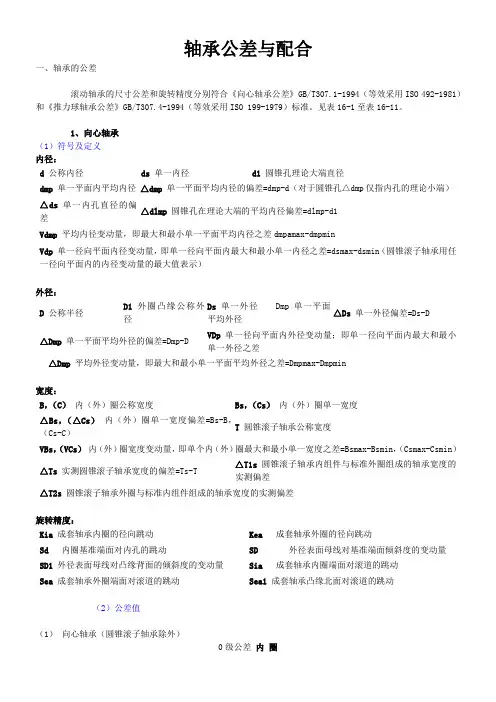

轴承公差与配合一、轴承的公差滚动轴承的尺寸公差和旋转精度分别符合《向心轴承公差》GB/T307.1-1994(等效采用ISO 492-1981)和《推力球轴承公差》GB/T307.4-1994(等效采用ISO 199-1979)标准。

见表16-1至表16-11。

1、向心轴承(1)符号及定义内径:d公称内径ds 单一内径d1 圆锥孔理论大端直径dmp单一平面内平均内径△dmp单一平面平均内径的偏差=dmp-d(对于圆锥孔△dmp仅指内孔的理论小端)△ds单一内孔直径的偏差△dlmp圆锥孔在理论大端的平均内径偏差=dlmp-d1Vdmp平均内径变动量,即最大和最小单一平面平均内径之差dmpamax-dmpminVdp 单一径向平面内径变动量,即单一径向平面内最大和最小单一内径之差=dsmax-dsmin(圆锥滚子轴承用任一径向平面内的内径变动量的最大值表示)外径:D 公称半径D1外圈凸缘公称外径Ds 单一外径 Dmp单一平面平均外径△Ds单一外径偏差=Ds-D△Dmp单一平面平均外径的偏差=Dmp-D VDp单一径向平面内外径变动量;即单一径向平面内最大和最小单一外径之差△Dmp平均外径变动量,即最大和最小单一平面平均外径之差=Dmpmax-Dmpmin宽度:B,(C)内(外)圈公称宽度Bs,(Cs)内(外)圈单一宽度△Bs,(△Cs)内(外)圈单一宽度偏差=Bs-B,(Cs-C)T 圆锥滚子轴承公称宽度VBs,(VCs)内(外)圈宽度变动量,即单个内(外)圈最大和最小单一宽度之差=Bsmax-Bsmin,(Csmax-Csmin)△Ts实测圆锥滚子轴承宽度的偏差=Ts-T △T1s圆锥滚子轴承内组件与标准外圈组成的轴承宽度的实测偏差△T2s圆锥滚子轴承外圈与标准内组件组成的轴承宽度的实测偏差旋转精度:Kia成套轴承内圈的径向跳动Kea成套轴承外圈的径向跳动Sd内圈基准端面对内孔的跳动SD外径表面母线对基准端面倾斜度的变动量SD1外径表面母线对凸缘背面的倾斜度的变动量Sia成套轴承内圈端面对滚道的跳动Sea成套轴承外圈端面对滚道的跳动Sea1成套轴承凸缘北面对滚道的跳动(2)公差值(1)向心轴承(圆锥滚子轴承除外)0级公差内圈2、圆锥滚子轴承本条规定的内孔直径公差适用于圆柱孔 0级公差内圈—直径公差和径向跳动外圈—直径公差和径向跳动宽度—内、外圈、单列轴承及其组件6X级公差本公差级内圈和外圈的直径和径向跳动公差与0级公差规定的数值相同。

1前言深沟球轴承套圈沟道形状误差对轴承的旋转精度、振动和噪声有很大的影响。

无论机械设备加工精度有多高,轴承零件表面形状都不会是一个理想的形状, 使轴承内套、外套表面上形成一些形状误差, 如轴承各滚动面上的圆度、波纹度、粗糙度、沟曲率形状误差等加工缺陷不是单一的, 而是几种因素随机组合在一起,使轴承在旋转时产生振动和噪声。

由于影响振动及噪音的因素较多, 仅讨论圆度和波纹度对振动及噪音的影响。

轴承在工作状态下,内圈在随主轴转动的同时, 钢球一方面随同保持架绕轴承公共轴线公转, 一方面绕球心自转, 外圈静止不动。

若内沟道在其与钢球接触点区域内有缺陷,每个钢球通过缺陷点时都会产生偏移,同时导致轴承内圈产生相应的位移, 由此产生的振动传递给外圈, 使外圈产生相应的振动。

同样, 若外圈沟道在其与钢球接触点区域内有缺陷, 每个钢球通过时也产生偏移, 并形成振动。

2沟道圆度对轴承振动和噪声的影响当内圈与保持架引导钢球旋转时, 由于内、外圈沟道圆度误差的存在,滚动体钢球质心的运动的轨迹不是一个理想的圆形轨迹, 而是依据内、外沟道的形状作不规则的圆周运动,从而使轴承产生振动与噪声。

沟道形状一般有椭圆形、三角形、花瓣形、鸭梨形、葫芦形等, 见图 1。

对普通轴承和国外低噪音轴承进行比较, 发现普通轴承低频测值较高。

通过测振仪扩音器听到的声音,大部分都是在正常的沙沙声中夹杂有一些低频声音, 如 :做偏心运动的“ 凸轮声” 、“ 嗡嗡” 声、急促的火车“ 吃吃” 声及其它较低音频的声音。

国外低噪音轴承其低频测值普遍测值小, 且没有异音。

在分析轴承振动与噪声时, 作为沟道的圆度偏差, 由于这种缺陷一般低于 15个波, 属低次波产生的振动频率一般都在低频范围内,且振动沟道形状误差对深沟球轴承振动和噪音的影响王哲 1, 胥利 2(1. 哈尔滨轴承集团公司销售部, 黑龙江哈尔滨 150036; 2. 哈尔滨轴承集团公司质量管理部, 黑龙江哈尔滨 150036摘要:针对深沟球轴承振动及噪音的产生原因以及沟道圆度和波纹度对振动和噪音的影响程度进行分析, 为轴承在加工过程中减少振动及噪音提供参考。

第六节形位误差的评定及检测一、形位误差的评定1.形状误差的评定1)最小条件评定形状误差的基本原则是“最小条件”:即被测实际要素对其理想要素的最大变动量为最小。

(1) 轮廓要素(线、面轮廓度除外)最小条件就是理想要素位于实体之外与实际要素接触,并使被测要素对理想要素的最大变动量为最小。

(2) 中心要素最小条件:就是理想要素应穿过实际中心要素,并使实际中心要素对理想要素的最大变动量为最小。

Ⅰ最小区域f 1Ⅱ被测实际要素Ⅲ图4-24 轮廓要素的最小条件L2被测实际要素d1L12图4-25中心要素的最小条件2)最小包容区(简称最小区域)最小包容区(简称最小区域):是指包容被测实际要素时,具有最小宽度f或直径 f的包容区域。

形状误差值用最小包容区(简称最小区域)的宽度或直径表示。

按最小包容区评定形状误差的方法,称为最小区域法。

最小条件是评定形状误差的基本原则,在满足零件功能要求的前提下,允许采用近似方法评定形状误差。

当采用不同评定方法所获得的测量结果有争议时,应以最小区域法作为评定结果的仲裁依据。

被测实际要素SSa) 评定直线度误差图4-26 最小包容区示例被测实际要素被测实际要素SSc) 评定平面度误差b) 评定圆度误差2.定向误差的评定定向误差值用定向最小包容区域(简称定向最小区域)的宽度或直径表示。

定向最小包容区域是按理想要素的方向来包容被测实际要素,且具有最小宽度f或直径 f的包容区域。

S被测实际要素基准图4-27 定向最小包容区域示例被测实际要素S被测实际要素基准S基准α图4-27 定向最小包容区域示例3.定位误差的评定评定形状、定向和定位误差的最小包容区域的大小一般是有区别的。

如图4-29所示,其关系是:f 形状< f 定向< f 定位当零件上某要素同时有形状、定向和定位精度要求时,则设计中对该要素所给定的三种公差(T 形状、T 定向和T 定位)应符合:T 形状<T 定向<T 定位基准A被测实际要素FSLh 1PP S基准AOL yL x基准Bf图4-28 定位最小包容区域示例HAAAt1t2t3a) 形状、定向和定位公差标注示例:t1 < t2 < t3AHf形状b) 形状、定向和定位误差评定的最小包容区域:f形状< f定向< f定位图4-29 评定形状、定向和定位误差的区别f定向f定位二、形位误差的检测原则1.与理想要素比较原则与理想要素比较原则是指测量时将被测实际要素与其理想要素作比较,从中获得数据,以评定被测要素的形位误差值。

轴承的公差等级及公差等级知识2009-1-7 16:56:05一,确定公差的两个基本要素轴承公差带是由标准公差和基本偏差两个基本要素确定的,标准公差确定公差带的大小;基本偏差确定公差带相对于零钱的位置。

1)标准公差:标准公差是由国家标准规定的,用于确定公差带大小的任一公差。

公差等级确定尺寸的精确程度,国家标准把公差等组分为20个等级,分别用IT01、IT0、IT1~IT18表示,称为标准公差,IT (International Tolerance)表示标准公差。

当基本尺寸一定时,公差等级愈高,标准公差值愈小,尺寸的精确度就愈高。

基本尺寸和公差等级相同的孔与轴,它们的标准公差相等。

为了使用方便,国家标准把≤500的基本尺寸范围分为 13尺寸段,按不同的公差等级对应各个尺寸分段规定出公差值,并用表的形式列出。

2)基本偏差;国家标排规定用来确定公差带相对于零线位置的上偏差或下偏差;一般为最靠近零线的那个偏差为基水偏差。

当公差带位于零线的上方时,基本偏差为下偏差;当公差带位于零钱的下方时,基本偏差为上偏差,如图2 所示。

二,公差等级表(GB/T1804-2000)线形尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000 >2000~4000精密f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2粗糙c ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 ±4最粗v ±0.5 ±1 ±1.5 ±2.5 ±4 ±6 ±8(GB/T1804-2000)倒圆半径和倒角高度尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30精密f ±0.2 ±0.5 ±1 ±2中等m粗糙c ±0.4 ±1 ±2 ±4最粗v注:倒圆半径和倒角高度的含义参见GB/T6403.4(GB/1804-2000)角度尺寸的极限偏差数值公差等级长度分段~10 >10~50 >50~120 >120~400 >400精密f ±1° ±30′ ±20′ ±10′ ±5′中等m粗糙c ±1°30′ ±1° ±30′ ±15′ ±10′最粗v ±3° ±2° ±1° ±30′ ±20′(GB/T1184-1996)直线度和平面度的未注公差值公差等级基本长度范围≤10 >10~30 >30~100 >100~300 >300~1000 >1000~3000H 0.02 0.05 0.1 0.2 0.3 0.4K 0.05 0.1 0.2 0.4 0.6 0.8L 0.1 0.2 0.4 0.8 1.2 1.6(GB/T1184-1996)垂直度未注公差值轴承公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.2 0.3 0.4 0.5K 0.4 0.6 0.8 1L 0.6 1 1.5 2(GB/T1184-1996)对称度未注公差值公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.5K 0.6 0.8 1L 0.6 1 1.5 2(GB/T1184-1996)圆跳动的未注公差值公差等级圆跳动公差值H 0.1K 0.2L 0.5三,轴承滚子的公差等级圆柱和圆锥滚子公差分为四级:0、Ⅰ、Ⅱ、Ⅲ级,公差等级依次降低。

2.形状误差的评定•评定方法:(两类)精确方法:最小(包容)区域法—国标推荐的方法近似方法:最小二乘法,两端点连线法(直线度误差)三点法(平面度误差),对角线法(平面度误差)•最小(包容)区域法:采用符合“最小条件” 的包容区域评定形状误差的方法。

•最小(包容)区域:是指包容被测实际要素,且具有最小宽度或直径的区域。

最小(包容)区域的形状与其相应的公差带的形状相同。

•形状误差值:可用最小(包容)区域的宽度或直径表示。

⑴.给定平面内直线度误差的评定①两端点连线法:②最小区域法:判断准则:相间准则•给定平面内直线度误差评定的实例•[例4-1] 设用水平仪按下图所示测量某导轨的直线度,依次测得的各点读数分别为:-2, +1,-3,-3,+3,+1,-3,-2(单位为0.01mm),试确定其直线度误差值。

解:因为水平仪是以水平面为基准测量后一点对前一点的相对高度差,所以首先应将测得的各点读数换算为对同一坐标系的坐标值,即将各点读数a i顺序累积,并取定原点(第0点)的坐标值h0=0,则其余各点的坐标值:h i=h i-1+ a i;计算结果如下表所列。

误差图形如下图所示。

按两端点连线方向作两平行包容直线(实线)包容误差图形,可得直线度误差值f_=0 .06mm;若按最小包容区域法作两平行直线(虚线)包容误差图形,则直线度误差值f_ =0 .05mm。

[例4-2]如下图,用“打表法”测量一方条形零件上表面在某一给定垂直面V内的直线度误差。

依次测得五个点的读数为:-2,+2,0,-1,+1;(单位均为:µm),试求其直线度误差值。

解:①. 建立坐标系,绘出“误差折线” ;② .作最小区域,量取误差值:f min=3.7 µm;③. 作平行于两端点连线的包容区域,量取误差值: f_= 4.6 µm。

⑵. 平面度误差的评定•如右图所示,检测平面度误差时,一般先在被测平面上等间隔地布置3×3,或4 ×4,或5 ×5,…,然后,用指示表、水平仪等测量各点相对于基准点的读数。

本标准规定了公司用深沟球轴承的规格型号和性能要求; 本标准适用于公司深沟球轴承的采购、样品确认和来料检验2. 引用标准GB/T276-94 GB307.1-2005 GB/T4604-93 GB/T307-94 JB/T7047-93 GBT307.2-20053. 技术要求深沟球轴承外型尺寸 滚动轴承公差 径向游隙 轴承精度轴承振动噪音 滚动轴承公差的测量方法3.1外观A. 轴承外观应无烧伤、锈蚀、碰伤、粗磨痕、毛刺等缺陷;B. 防护油应适中,无润滑脂泄露;C. 轴承包装应标识清楚、完整;内包装应完好、无破损。

3.2尺寸内外圈材质:GCr15咼碳铬轴承钢,硬度为HRC60~65钢球材质:GCr15高碳铬轴承钢,硬度为HRC61~66轴承型号 主要尺寸mm 额疋负载kN极限转速(脂润滑)r/mi nd D B r Cr Cor Rpm 6801ZZ 12 21 5 0.3 1.4 0.9 30000 6806ZZ30 : 42 「7 0.3 4.7r 3.65:130002Z 代表两面带防尘盖附表13.3轴承的制造精度1.范围轴承检验规范宽度d ——轴承内D 一一轴承外径;B壷度E -駅加轴承的尺寸精度按GB/T307-940级(普通级),公差值如表:单位:mm附表23.4保持架和防尘盖轴承用金属冲压波形保持架;防尘盖用双面金属防尘盖(2ZZ型)3.5轴承的润滑3.5.1轴承的润滑剂是由生产厂商在出厂前封装,要求工作温度在-30~120C,并且有较好的气候性和使用寿命长等特点.附表33.5.2润滑脂具有很好的黏附性、耐磨性、耐温性、防锈性和润滑性,能够提高高温抗氧化性,延缓老化,能溶解积碳,防止金属磨屑和油污的结聚,提高机械的耐磨、耐压和耐腐蚀性。

3.5.3注脂量深沟球内径小于15mm以下的型号为20%-25%内径大于17mm为25%-30%(注:除去保持架、滚子,内圈与外圈之间的空间所占%。

搞机械的必须要了解的轴承精度等级和游隙知识

听到别人谈论轴承时,经常会听到轴承精度等级和游隙,到底轴承精度和游隙是怎么回事呢?

1.轴承精度

轴承的精度包含旋转精度和尺寸精度,尺寸精度是指内径,外径,宽度,倒角等尺寸公差或允许值。

旋转精度是指旋转时的摆动量,包含内圈外圈径向摆动和轴向摆动,内圈侧摆及外径面垂直度公差范围。

根据标准轴承的精度等级分为五级:P0-P6-P5-P4-P2,P0级为国家规定的标准,也是轴承行业最为普通的标准,所以也叫普通级,现国内的绝大多数的厂商也都是以生产P0级的产品为主,P2级为最高精密级。

根据轴承的类型不同,适用的精度等级也不尽相同,下表为轴承的类型和适用精度等级

不同精度等级轴承的应用工况:

0级:在旋转精度大于10μm的一般轴承系中,应用十分广泛。

如普通机床的变速机构、进给机构、汽车、拖拉机的变速机构,普通电机、水泵及农业机械等一般通用机械的旋转机构中。

6、5级:在旋转精度在5-10μm或转速较高的精密轴承系中,如普通车床所用轴承(前支撑用5级,后支撑用6级)较精密的仪器、仪表以及精密仪器、仪表,和精密的旋转机构。

4、2级:在旋转精度小于5μm或转速很高的超精密仪器中,例如精密坐标镗床,精密磨床的齿轮系统,精密仪器、仪表以及高速摄像机的等精密系统。

2.游隙

轴承游隙是轴承滚动体与轴承内外圈壳体之间的间隙。

所谓轴承游隙,即指轴承在未安装于轴或轴承箱时,将其内圈或外圈的一方固定,然后使轴承游隙未被固定的一方做径向或轴向移动时的移动量。

根据标准,轴承游隙分了五组,他们用大写字母C加数字表示,从小到大的顺序

C2<><><>。