- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 馏分油有关性质的测定标准

馏分油酸度 X测定采用 GB / T258 - 88法 ,水溶 性 酸碱试验采用 GB / T259 - 8 8法 ,油中水分 、残 余 溶剂含量测定采用 GB / T26 0 - 8 8法 ,铜片腐蚀 试验 采 用 GB / T387 - 82 法 , 闭 口 闪 点 测 定 采 用 GB / T261 - 83法 ,馏程测定采用 GB255 - 88法 ,采用 分光光度法测定精制油透光度 T,以静置 24 h的精 制油 ( T = 100% )为空白油 。

4. 2 试验结果 由馏分油脱酸剂技术的工业试验结果见表 4。

表 4表明 ,对不同酸度和处理量的原料油 ,通过调节 脱酸剂用量可达到精制目的 ,在优化操作条件下精 制油酸度可达到中性 。同时也发现 , 脱酸油闪点 (闭口 )不合格 ,从脱前 60~70℃下降到 38~45℃。 分析表明 ,这是精制油中的残余脱酸剂所致 。为此 , 对脱酸油进行了水洗实验 。洗水用量为脱酸油体积 3%时 ,脱酸油闪点 (闭口 )从 45℃上升到 68℃,达 到车用柴油闪点 (闭口 )要求 ( ≮65℃) 。因此 ,该技 术工业应用时应增加水洗装置 。

10: 30投料后约 7h,即可清晰 见 到 一 级 分 离 器的 油 剂界面 。

精制油酸度依次为 1. 84 (17: 00)、 1. 42 mgKOH /100m l( 18: 00) ,闭 口闪点 38、40℃。

脱后油为中性 (4月 1日 18: 30 ~4月 2日 2 0 : 0 0 ) 、中 性 — 7. 3 7mgKOH / 1 0 0m l ( 4月 2日 2 2: 0 0 ~4月 3日 1 6 : 0 0 ) , 闭口 闪点 38~45℃。

79馏分油碱洗脱酸操作影响较大 , 而对脱酸剂脱酸 操作无影响 。因此 ,馏分油脱酸剂技术不受混合强度 的影响 。 3. 4 操作弹性试验

在最佳实验条件下 ( R1 = 1. 05, t = 80℃,τ1 = 5 m in,τ2 = 60 m in) ,对 3种原料油和配制的各种酸

度的柴油进行脱酸实验 ,结果见表 3。实验证明 ,馏 分油脱酸剂技术操作弹性好 ,通过调节参数脱酸剂 用量 R2 ,适用于酸度在 10 ~300 mgKOH /100 m l的 柴油精制 。混合馏分油由于密度高 ( 0. 881 0 g /m l, 已与国内大多数变压器的密度相当 ) ,精制后酸度 比精制柴油的稍偏高 ,但仍 < 7 mgKOH /100m l。

3 实验室研究

3. 1 原料油 实验用原料油见表 1所示 。

表 1 原料油种类

项目

X/

密度 (20℃)

(mgKOH /100m l) / ( g /m l)

来源

油样一 油样二

120. 00 63. 72

0. 8458 0. 8125

兰州石 化公司

混合馏分油

128. 00

0. 8810 中海油沥青公司

操作 脱酸剂用量 2. 46% ~4. 72%V , 脱 条件 酸温 73~83℃。连续进料 12h。

脱酸温度 77~80℃,脱酸剂 用量 2. 96% ( 0. 5m3 / h) 。

脱酸温度 77~80℃, 脱酸剂 用量 0. 833% ( 0. 1m3 / h) 。

试验 结果

在投运 7. 5h后 , 一级沉降分离器下 部出现清晰的油剂界面 。运行 12h后 , 混合油酸度从 128mgKOH /100m l逐渐 降至 5. 01mgKOH /100m l,脱酸率 96. 09%。 相分离效果好 ,不乳化 。

馏分油脱酸剂技术的应用研究3

唐晓东 1, 3 ,安 蓉 2 ,崔盈贤 3a ,杨 军 3b

(1. 油气藏地质及开发工程国家重点实验室 ·西南石油大学 ,四川 成都 610500; 2. 中国石化胜利油田有限公司技术检测中心 ; 3. 西南石油大学 : a. 化学化工学院 , b. 基础实验教学部 )

第 28卷 第 4期 西 南 石 油 学 院 学 报 Vol. 28 No. 4

2006年 8月 Journal of Southwest Petroleum Institute Aug 2006

文章编号 : 1000 - 2634 (2006) 04 - 0078 - 04

分析表 2可以看出 ,搅拌器转速和反应时间对

表 2 混合强度对脱酸效果的影响

项目

碱洗脱酸

X

T

/ (m gKOH /100m l) / %

脱酸剂脱酸

X

T

/ (m gKOH /100m l) / %

转速 / ( r/m in)

500 750 1000

4. 07

98. 0

3. 90

100

碱性

65. 0

3. 89

引 言

目前 ,炼油 厂对馏 分油 (直馏 柴油 、减压 馏分 油 )脱酸多采用碱洗电精制工艺和加氢精制工艺 。 馏分油加氢脱酸技术虽已工业化 ,但仍存在投资和 操作费用高 ,不能回收高附加值的精细化工原料 — 环烷酸等问题 ,故在我国推广使用较少 。自 20世纪 30年代以来 ,碱洗电精制工艺一直是馏分油脱酸的 重要手段之一 [ 1, 2 ] ,仍被许多炼厂使用 。但该工艺有 许多不足 :烧碱用量大 ,为理论用量的 3~4倍 ;油水 乳化 严 重 , 产 品 收 率 低 ; 碱 渣 中 含 油 量 达 10% ~ 20% ,环烷酸副产品含油量高达 30% ~40% ;废碱液 排放量高 ,加工柴油时排放量约为 50 L / t,加工变压 器油时高达 20% (质量分率 ) ,不易处理 ,造成环境 污染 ;尤其是当加工原油组成变化 、调整产品质量或 扩大装置处理量时 ,油碱液乳化 、脱酸油质量不合格 等问题会反复出现 。

针对上述问题 ,我们开发了馏分油脱酸剂技术 ,在 2003年 8月到 2004年 4月先后完成该技术的实验室研 究和工业试验 , 2004年 5月在中海沥青股份有限公司 常 Ⅳ工段完成工业应用。

1 实验原理 [ 2, 3 ]

馏分油脱酸剂法是根据酸碱等摩尔反应原理进

行。使加入脱酸剂中的 NaOH量基本接近原料油中的 有机酸含量 ,使二者发生等摩尔反应 ,使碱耗降至最低。 由于溶剂中基本无过剩碱 ,也使脱酸过程的油剂乳化现 象大大减弱 ,再辅以破乳剂 ,则可完全消除油剂乳化。

摘要 : 针对直馏柴油 、减压馏分油碱洗电精制脱酸工艺存在的不足 ,开发了一种新的馏分油脱酸剂技术 ,完成了实验 室研究 、工业试验和工业应用 。该技术使用现有的馏分油碱洗电精制工艺设备 ,只需增加水洗和脱酸剂回收系统 ,技 术改造费用少 。与传统的碱洗脱酸工艺比较 ,具有适应原料范围宽 ,烧碱用量下降 67% ~75% ,完全消除乳化 ,混合 强度不影响脱酸效果 ,馏分油损失下降 50% ~60% ;脱酸剂再生循环使用 ,无废碱液排放 ,环境污染大为降低等优点 。 在最优操作条件下精制油酸值为零 ,已达到最苛刻的变压器油酸值指标 (酸值 < 0. 017 mgKOH / g) ,回收石油酸达到石 油酸一级品 65号酸的质量标准 ( SH / T0530 - 92) 。 关键词 : 馏分油 ; 脱酸剂 ; 石油酸 ; 精制过程 ; 实验研究 ; 工业应用 中图分类号 : TE624. 5 文献标识码 : A

常一线 、常二线混合油酸度 105 mgKOH /100m l, 密度 0. 8760 g /m l,闪点 (闭口 ) 63℃,处理量 16. 9m3 / h。

常二线降量 ,处理量 12m3 / h, 原料油酸度 78. 9 mgKOH /100m l, 密 度 0. 8612 g/m l, 闭 口 闪 点 69 ℃。

脱酸温度

t

=

80

℃,

反应时间

τ 1

= 5 m in和相分离时

间

τ 2

= 60 m in。

3. 3 混合强度对脱酸效果的影响 在对馏分油进行碱洗脱酸对比实验时发现 ,搅

拌器转速高 、反应时间长均会加剧油碱混合强度 ,导 致油碱相分离变差 ,精制油透光度下降 。表 2 考察 了馏分油碱洗 、脱酸剂精制时混合强度对脱酸效果 的影响 。

100

碱性

0. 0

3. 92

100

3

τ1 /m in

5

10

4. 00

100. 0

3. 85

100

3. 98 碱性

98. 5 80. 0

3. 94

100

3. 89

100

注 : 考察转速时操作条件为 R1 = 1. 05, R2 = 2. 5% ,τ1 = 5 m in, t = 80℃,τ2 = 60 m in; 考察 τ1时操作条件为 R1 = 1. 05, R2 = 2. 5% , 500 r/m in, t = 80℃,τ2 = 60 m in。

5 工业应用

原料油为中海沥青股份有限公司常 Ⅳ工段的常

一线和常二线馏分油 ,其性质见表 5。 5. 1 工艺流程

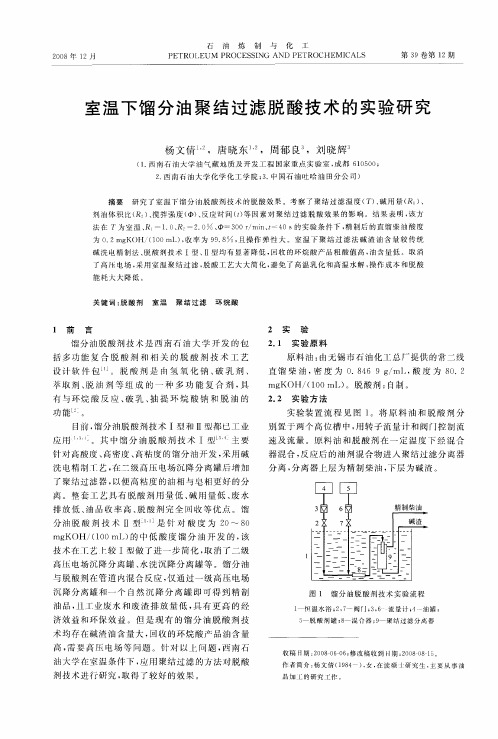

馏分油脱酸装置由馏分油脱酸系统和脱酸剂回 收系统两部分组成 ,其工艺流程见图 1。

原料油

常一线 常二线

表 5 原料油性质

馏程 / ℃ HK 10% 50% 90% 95%

闪点 (闭口 ) /℃

164 179 192 210 214

> 100

187 203 245 332 355

> 100

密度 (20℃) / ( g/ cm3)

0. 8730 0. 8920

酸度 / (m gKOH /100m l)

7~15 84~210

第一次工业试验 ( 2003 - 08 - 03)

第二次工业试验 (2004 - 04 - 01—2004 - 04 - 03)

第一阶段

第二阶段

原料油

原料油为第 Ⅲ套常减压装置生产的