钻套管附件及水泥塞参数

- 格式:xlsx

- 大小:10.41 KB

- 文档页数:2

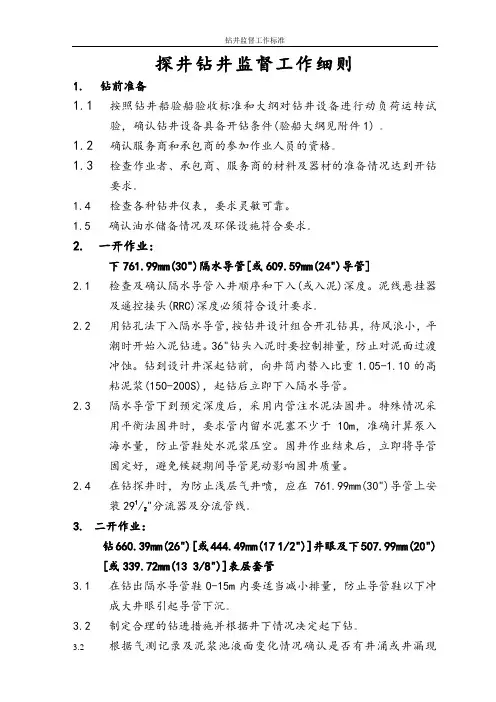

探井钻井监督工作细则1.钻前准备1.1按照钻井船验船验收标准和大纲对钻井设备进行动负荷运转试验,确认钻井设备具备开钻条件(验船大纲见附件1)。

1.2确认服务商和承包商的参加作业人员的资格。

1.3检查作业者、承包商、服务商的材料及器材的准备情况达到开钻要求。

1.4 检查各种钻井仪表,要求灵敏可靠。

1.5 确认油水储备情况及环保设施符合要求。

2. 一开作业:下761.99mm(30")隔水导管[或609.59mm(24")导管]2.1检查及确认隔水导管入井顺序和下入(或入泥)深度。

泥线悬挂器及遥控接头(RRC)深度必须符合设计要求。

2.2用钻孔法下入隔水导管,按钻井设计组合开孔钻具,待风浪小,平潮时开始入泥钻进。

36"钻头入泥时要控制排量,防止对泥面过渡冲蚀。

钻到设计井深起钻前,向井筒内替入比重1.05-1.10的高粘泥浆(150-200S),起钻后立即下入隔水导管。

2.3隔水导管下到预定深度后,采用内管注水泥法固井。

特殊情况采用平衡法固井时,要求管内留水泥塞不少于10m,准确计算泵入海水量,防止管鞋处水泥浆压空。

固井作业结束后,立即将导管固定好,避免候疑期间导管晃动影响固井质量。

2.4在钻探井时,为防止浅层气井喷,应在761.99mm(30")导管上安装291/2"分流器及分流管线。

3.二开作业:钻660.39mm(26")[或444.49mm(17 1/2")]井眼及下507.99mm(20") [或339.72mm(13 3/8")]表层套管3.1在钻出隔水导管鞋0-15m内要适当减小排量,防止导管鞋以下冲成大井眼引起导管下沉。

3.2 制定合理的钻进措施并根据井下情况决定起下钻。

象,如发生井涌或井漏,应立即采取相应的措施。

任何泥浆体积的增加,都要予以重视,如有气全量,则按照浅层气的有关规定执行。

3.4根据工程设计和套管计算表的长度决定停钻井深,一般留3-5m口袋为宜。

连续油管钻磨带圈闭压力的水泥塞技术摘要:水泥塞广泛应用于油气井的开发过程中,根据水泥塞的用途可分为完井水泥塞、试油水泥塞、封井水泥塞、堵漏水泥塞、侧钻水泥塞等。

从类型上分为暂闭水泥塞和永久水泥塞两种。

在页岩气井中,水泥塞主要用于暂闭某一井段,便于井筒试压或更换井口等作业,之后需要钻除井内水泥塞,满足后续射孔、压裂作业需要;在油气井测试阶段水泥塞主要用于封堵下一层段,实现上一层段的测试作业,测试后需要钻除水泥塞,测试投产;在修井阶段,水泥塞主要用于回填某一井段或封闭废弃井,修井后,也可能需要钻除水泥塞。

关键词:连续油管;钻磨;水泥塞技术;引言随着我国石油产业的快速发展,连续油管作业凭借其成本低、安全高效、操作便捷等优点,解决了许多常规开采作业技术难以解决的问题,在钻井、修井、完井、油气开发等作业领域得到广泛应用。

随着连续油管技术的发展,与之相配套的井控装备也发展迅速。

连续油管闸板防喷器作为保证作业安全的核心装置,具有封闭井口、密封、悬挂、剪切等功能,在出现井喷、井涌等紧急情况时,为控制井内压力提供安全保障。

1连续油管技术概念新时代背景下,石油企业在油田开发方面需要设置新目标,连续油管技术由于应用效果良好,得到了诸多企业的重视与运用,相关设备被称之为挠性油管,材料为低碳合金钢。

对于连续油管而言,由于极高的挠性,能够顺利实现不同的塑性形变,进而在高韧性的作用下,完成各类井下操作,有利于井下作业效率的提高。

同时,连续油管涉及许多管径规格,诸如25.4mm、38.1mm、50.8mm等,屈服数值强度主要在55~120kPsi范畴中。

并且连续油管长度一般为几千米,存储在滚筒上,可以根据不同需求选用相应长度的连续油管设备,与传统螺纹连接油管相比,具备更大的发展优势,所以现阶段连续油管在油田开发阶段的应用十分广泛。

2钻磨水泥塞风险2.1遇卡连续油管钻磨水泥塞主要风险是遇卡,主要表现在如下几个方面:1)水泥未凝固卡钻,井筒内、外水泥浆凝固时间存在差别导致卡钻,俗称“插旗杆”。

指令内容:全井通用指令为了安全、快速、优质地钻完该井,现提出全井通用的常规措施及要求,在施工过程中必须严格执行。

1.每天下午7:00,平台正副经理、钻井工程师、泥浆工程师参加由项目组长主持的生产协调会。

2.钻井工程师每天11:00前提供钻井工程日报2份,每装井口试压结束,每使用完一只钻头,正常作业以外的特殊作业,均应准确及时填写相关资料。

每月底统计上报月度资料。

3.严格执行塔里木油田分公司本公司有关的规章制度,严格执行各项操作规程,确保安全生产。

4.全井工作必须严格按钻井工程师下达的任务书进行。

5.刹把只限于司钻、副司钻操作。

6.正常钻进及电测时,钻台至少留一人值班。

7.不准用转盘卸扣。

8.下钻遇阻不超过100千牛,上提遇卡不超过200千牛(5 7/8"井眼遇阻50千牛,遇卡100千牛),下钻遇阻以上提为主,上提遇卡以下压为主。

9.钻具在井内静止时间,不超过3分钟。

10.每起5柱钻杆或一柱钻铤,往井内灌满钻井液一次。

11.如要停钻检修或保养设备,必须将钻头下至或起到套管鞋处进行,平时检查保养设备利用交叉作业时间进行。

12.钻杆、钻铤及套管,必须使用专用密封脂按标准上扣。

13.钻具按编号顺序入井,不得倒错位置。

14.特殊工具入井前要检查质量、丈量尺寸并绘制草图。

15.起下钻铤、取心筒等无台阶钻具必须上好安全卡瓦。

16.钻铤提升短节必须用大钳上紧,防止脱扣。

17.钻井液净化设备必须保持完好,正常运转,保证钻井液性能符合设计要求。

18.钻进、起下钻时,钻井液工认真观察好钻井液液面,并做好记录,发生溢流,按“四七”动作实施关井。

19.井场禁止吸烟,动用明火必须遵照公司三级动火制度,并做好防火工作。

20.甲方材料到井,组织人员卸车,并按规定位置摆放整齐。

在装卸、搬运、保管及使用过程中,严禁人为损坏和浪费甲方材料。

21.套管到井及时安排好卸车通径、清洗及检查工作。

22.按生产进度,提前做好下步工序的准备工作。

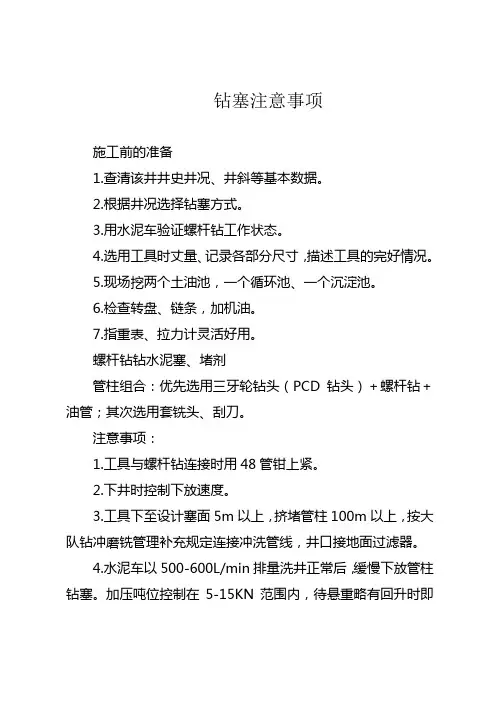

钻塞注意事项施工前的准备1.查清该井井史井况、井斜等基本数据。

2.根据井况选择钻塞方式。

3.用水泥车验证螺杆钻工作状态。

4.选用工具时丈量、记录各部分尺寸,描述工具的完好情况。

5.现场挖两个土油池,一个循环池、一个沉淀池。

6.检查转盘、链条,加机油。

7.指重表、拉力计灵活好用。

螺杆钻钻水泥塞、堵剂管柱组合:优先选用三牙轮钻头(PCD钻头)+螺杆钻+油管;其次选用套铣头、刮刀。

注意事项:1.工具与螺杆钻连接时用48管钳上紧。

2.下井时控制下放速度。

3.工具下至设计塞面5m以上,挤堵管柱100m以上,按大队钻冲磨铣管理补充规定连接冲洗管线,井口接地面过滤器。

4.水泥车以500-600L/min排量洗井正常后,缓慢下放管柱钻塞。

加压吨位控制在5-15KN范围内,待悬重略有回升时即下放管柱加压,使钻具始终保护一定钻压钻进。

若钻塞前螺杆钻不工作,可加大水泥车排量洗井或上下活动管柱。

5. 钻至挤堵段或油层井段进尺缓慢,加压管柱反转,油管上做标识,上提管柱减少钻压,使工具与灰面轻微接触钻进。

6.每进尺3-5米上下活动管柱一次,活动范围要达到5米以上,随时观察泵压、出口的排量及返出物,钻冲无进尺1小时后必须上报技术组。

7.全井4″套管、悬挂4″套管内钻塞时水泥车泵压高,加压吨位控制在5-15KN范围内,不要盲目加大钻压。

8.钻至设计深度后,用井筒容积1.5倍以上的清水大排量洗井,起出工具后检查工具完好情况。

9.沉淀池要及时清理,更换水质。

转盘钻电桥、钻冲砂、钻水泥塞、套铣、磨铣、水泥塞管柱组合:1.磨鞋(套铣头)+沉淀杯+钻杆。

2.磨鞋(套铣头)+沉淀杯+Φ73mm加厚油管(Φ73mmMAX 油管)。

注意事项:1.下井钻具、工具认真检查,不合格的不能下井。

2.下井管柱涂均密封脂。

3.加压吨位:原则轻压快转。

钻杆控制在40KN范围内,油管控制在30KN范围内,尝试在不同的钻压下钻进,确定最压钻压。

4.要有专人操作通井机,不得擅自离开,转盘转速每分钟达到40转以上;5.钻塞过程中随时观察泵压、出口的排量及返出物,特别是无进尺后,出口处放置一块磁铁,以便观察返出物,是否有铁屑,分析原因。

139.7套管钻水泥塞操作规范139.7mm*8.94mm套管内钻水泥塞操作规范一、准备工作1、钻头:118毫米牙轮或PDC,3只。

2、缸套活塞:110毫米缸套*3个,110毫米活塞*6个。

3、井口工具:ZQ168/50钻杆动力钳*1套,Q 2 3/8”~10 3/4-35吊钳2把。

2 3/8”钻杆吊卡(直台阶2只、斜台阶2只)、2 7/8”吊卡(斜台阶)2只。

4、钻具:2 3/8钻杆若干、2 7/8”钻杆(井深大于3000米)。

5、钻台面上钻杆盒立2排L型5寸钻杆。

二、钻水泥塞规范1、入井钻具到井后核对总数量,清点准确总数量。

2、钻具在场地上平整铺开,排列整齐。

3、入井前检查钻具本体弯曲、台阶面密封、水眼畅通情况,符合要求后入井。

4、每到钻具丝扣上紧,无刺漏。

5、根据预算塞面,提前100米控制下放速度。

6、探到胶塞后小钻压1-2吨钻塞。

7、钻塞参数:钻压4-6吨,转速50-60转/分钟,排列9-10升/秒。

8、每钻一根,划眼2遍。

9、每钻进一个单根捞取水泥岩屑2包,放置在平整的砂样台上。

10、泥浆出口处设置磁铁,吸取泥浆中的铁屑。

值班干部每隔1-2小时观察磁铁上铁屑。

11、每钻进50米加料清扫一次。

12、钻进期间加强泵房坐岗,尤其是加化工清扫期间泵压下降幅度。

13、建立钻时记录本,记录钻时变化。

14、有异常需停泵时及时开泵带6个单根。

15、起钻前循环一周,配一罐胶液打入井筒,返出地面后再开始起钻。

第一次起钻值班干部、钻台大班全程跟班。

二层台上2人,用气动小绞车辅助立小钻杆。

16、下钻到入窗点时循环除岩屑床。

17、每钻进500米短起下一次。

18、钻进期间两台泵处于双高压状态。

常规注水泥塞作业规程1 主题内容与适用范围本规程规定了注水泥塞的作业设计、作业准备、作业程序、质量控制与安全要求,资料录取及质量检验。

本规程适用于油井裸眼段、套管内注水泥塞作业,主要用于以下几种用途:处理钻井过程中的井漏;定向钻井的侧钻和造斜;堵塞报废井及回填枯竭层位;其他类型的注水泥塞作业亦可参照使用。

2 引用标准无3 作业设计3.1 资料收集3.1.1 收集作业井的井身结构、封固井段、井径数据、井下情况、设备情况、钻具情况、钻井液性能、钻井参数。

3.1.2 收集水泥浆性能。

3.2 设计原则水泥塞厚度应严格按工程技术要求执行。

3.3 注水泥塞设计编写要求编写内容、格式应符合附录A的要求。

4 作业准备4.1 材料准备4.1.1 按设计要求备足合格的油井水泥和添加剂,并妥善保存,防止受潮。

4.1.2 作业前取水泥样和水样做水泥浆初凝、终凝、流动度试验和添加剂配方试验。

水泥养护温度应按作业井段的温度。

4.1.3 备足配浆液,其总量不应小于使用量的1.5倍4.2 井眼及管柱准备4.2.1 准确计算、丈量、配好注水泥塞管柱,并作好记录。

4.2.2 循环并处理好泥浆性能,提高泥浆对井壁的冲洗效果,钻井液性能应能维持井壁稳定、井眼干净、无油气侵。

4.2.3 保证按下入钻具紧扣顺序、整立柱起钻,不得错扣。

4.3 地面设施、设备准备4.3.1 对地面设备进行严格细致检查,保证固定部位安全可靠,转动部分运转正常,仪表准确灵活。

主要检查下列部位:a)井架及底座;b)提升系统:绞车、天车、游动滑车、大钩吊环、钢丝绳及固定绳卡等;c)动力设备:柴油机、钻井泵、空压机、发电机及传动系统;d)仪表:指重表、泵冲数表、泵压表、及扭矩表等;4.3.2 B型钳使用灵活、安全可靠性的质量检查4.3.3 地面管线连接可靠、不刺不漏。

4.3.4 顶替泥浆的计量准备。

4.3.5 受污染钻井液的处理准备。

5 作业程序5.1 按相关指令要求将注水泥塞管柱下入井中至规定的深度。

注水泥塞参数的选择确定及质量分析摘要:在油气田开发过程中,经常会遇到油气田由于出水而严重影响油气井产量的现象,亦或是封堵下面储层,上返到上部层位,满足开采需求。

为了解决开发过程中遇到的上述问题,经常用注入水泥浆的方法在井内某一段形成坚固的水泥塞,但是由于多种因素影响,注灰失败屡见不鲜,甚至造成水泥卡钻事故的发生。

通过本文与大家一起分析探讨,为以后施工提供借鉴。

关键词:注水泥塞需求水泥卡钻注水泥塞是油田常用的一道施工工序,但是随着油田生产进入开发中后期,注灰失败现象也越来越多,除了工程、地质、人为因素之外,我们应在注水泥塞之前对注灰质量进行分析及各种参数进行选择和确定,通过科学、标准的方法及丰富的现场经验来提高注水泥塞的成功率,从而避免注水塞事故的发生。

一、注水泥塞施工参数的选择及确定1.1水泥塞厚度的确定生产井封井封层注塞厚度和深度满足地质设计和工程设计要求;水泥塞底面到被封隔层顶界距离一般应大于5m,特殊井除外;临时弃井:一般压力井,应在油层套管水泥返高以下、最上部油层射孔井段以上200m内,注50m厚水泥塞封井,最后在距井口深度200 m以内再注一个50m厚的水泥塞;高压井,应在油层套管水泥返高以下、最上部油层射孔井段以上200m内先打高压桥塞,再在桥塞上注50m厚水泥塞,最后在距井口深度200m以内再注一个50m厚的水泥塞。

永久弃井:一般压力井,应在油层套管水泥返高以下、最上部射孔段以上200m内,注50m厚水泥塞封井,最后在距井口深度200m以内再注一个50m厚的水泥塞;高压井,应对油层挤注灰浆,封堵半径大于井眼半径0.3 m-0.5m,同时在油层以上留50m-100m厚水泥塞,油层套管水泥返高以下再注50m厚水泥塞,最后在距井口深度200m以内再注一个50m厚的水泥塞。

1.2水泥浆用量的确定现场常用油管容积和套管内容积表进行计算(可查询)。

水泥浆量的计算:理论公式:V=π/4×D2Hk、式中:V--水泥浆体积 m3D--套管内径 mmH--水泥塞长度 m k--附加系数k值一般取1.5-4。

139.7mm*8.94mm套管内钻水泥塞操作规范一、准备工作1、钻头:118毫米牙轮或PDC,3只。

2、缸套活塞:110毫米缸套*3个,110毫米活塞*6个。

3、井口工具:ZQ168/50钻杆动力钳*1套,Q 2 3/8”~10 3/4-35吊钳2把。

2 3/8”钻杆吊卡(直台阶2只、斜台阶2只)、2 7/8”吊卡(斜台阶)2只。

4、钻具:2 3/8钻杆若干、2 7/8”钻杆(井深大于3000米)。

5、钻台面上钻杆盒立2排L型5寸钻杆。

二、钻水泥塞规范1、入井钻具到井后核对总数量,清点准确总数量。

2、钻具在场地上平整铺开,排列整齐。

3、入井前检查钻具本体弯曲、台阶面密封、水眼畅通情况,符合要求后入井。

4、每到钻具丝扣上紧,无刺漏。

5、根据预算塞面,提前100米控制下放速度。

6、探到胶塞后小钻压1-2吨钻塞。

7、钻塞参数:钻压4-6吨,转速50-60转/分钟,排列9-10升/秒。

8、每钻一根,划眼2遍。

9、每钻进一个单根捞取水泥岩屑2包,放置在平整的砂样台上。

10、泥浆出口处设置磁铁,吸取泥浆中的铁屑。

值班干部每隔1-2小时观察磁铁上铁屑。

11、每钻进50米加料清扫一次。

12、钻进期间加强泵房坐岗,尤其是加化工清扫期间泵压下降幅度。

13、建立钻时记录本,记录钻时变化。

14、有异常需停泵时及时开泵带6个单根。

15、起钻前循环一周,配一罐胶液打入井筒,返出地面后再开始起钻。

第一次起钻值班干部、钻台大班全程跟班。

二层台上2人,用气动小绞车辅助立小钻杆。

16、下钻到入窗点时循环除岩屑床。

17、每钻进500米短起下一次。

18、钻进期间两台泵处于双高压状态。

常用钻头钻具体积表

1、常用钻具与套管内容积、排代量

2、方钻杆有关数据

3、平均井径的计算方法

井深:H,井段1:厚h1,井径d1;井段2:厚h2,井径d2;

井段3:厚h3,井径d3;

. .

. .

. .

井段n:厚hn,井径dn;

平均井径:

4、钻井液在井内环空间的上返速度

上返速度V:

式中:Q-泵排量,m3/s

D-井眼直径,m

d-钻具外径,m

5、流型指数与稠度系数的计算公式

流型指数n:

稠度系数K:

或

6、NaCl溶液的含量及密度

NaCl含量(%) Cl-含量(mg/l) 溶液密度(g/ml)

1 6098 1.0041

2 12287 1.0111

7、常见物质比重表

8、泥浆“SI”单位换算表

9、泥浆专用词汇、代号、单位对比表

10、常用化合物化学符号和常用处理剂代表符号

12、5″钻杆不同排量时泥浆在不同井眼中上返速度(米/秒)

13、5″钻杆不同井眼起钻泥浆液面下降表(米)

4、加重[降低]1m3泥浆所需重晶石(4.2/g)[或加淡水]用量表(Kg)[m3]。

井下作业施工注塞、钻塞作业操作规程16.1 作业准备16.1.1 材料准备16.1.1.1水泥的选择见下表。

此表是根据API标准要求进行了调整后的水泥选用表。

要按照设计要求,选择合适的油井水泥及添加剂、堵漏剂,备足并妥善保存,防止受潮。

水泥选用表16.1.1.2 作业前取水样做水质分析,取水泥样做水泥浆初凝、终凝、流动度试验和添加剂配方试验。

水泥养护温度取注塞深度的温度。

16.1.1.3 备足工作液(包括洗井液、前置液、隔离液和顶替液),若出现异常情况可反洗出井筒内的水泥浆,液量应不小于使用量的1.5倍。

16.1.1.4 在硫化氢含量超标的井中注塞时,应备足碱性中和液和防护用具,现场有检测仪对硫化氢含量进行监测,硫化氢含量超标要采取应对措施。

16.1.2 设备准备16.1.2.1 作业设备的提升、旋转和循环动力系统状况良好,运转正常。

16.1.2.2 泵注设备的性能符合设计要求。

若设备出现异常情况,立即启动备用设备。

16.1.3 管柱和工具准备16.1.3.1入井管柱符合质量要求。

16.1.3.2 钻磨工具入井前要测量外径、内径、长度和接头连接螺纹类型尺寸等数据,并绘制示意图。

16.1.4 井筒准备16.1.4.1 注塞、钻塞前按规程通井至设计深度。

如地层压力高,则按规程进行洗、压井,使井筒液柱压力与地层压力相平衡。

16.1.4.2 按要求安装防喷器及管汇。

16.2 作业程序16.2.1 注塞作业程序16.2.1.1 注塞之前,按设计要求对上部套管进行试压,确认套管无漏失方能施工。

16.2.1.2 按设计要求下入注塞管柱。

16.2.1.3 检验管线密封情况,连接泵注设备(含备用泵注设备),对地面高压管线进行水密封试压。

16.2.1.4 按设计要求配制水泥浆。

水泥浆应混合均匀,不得混入杂质。

16.2.1.5 正替入设计规定的水泥浆。

如果井内压井液为非清水,则按油管及油套环形空间容积比在替入水泥浆前后依次替入前隔离液和后隔离液。

第三节套管工具附件一、常用套管工具(一)吊卡1、套管吊卡规范(以CD吊卡为例)表5-23 套管吊卡规范(以CD吊卡为例)与管具公司人员起草的井口工具部分有些数据不一样管具公司多为斜坡吊卡和钻杆吊卡(二)、吊钳1、多扣合吊钳的技术规格表5-25 多扣合吊钳的技术规格2、单扣合吊钳的技术规格表5-26 单扣合吊钳的技术规格3、套管动力钳基本技术参数生日送什么礼物好表5-27 套管动力钳基本技术参数(三)、卡瓦表5-28 套管卡瓦名义尺寸及最大载荷二、常用套管附件(一)、引鞋(a) 铸铁引鞋(b) 水泥引鞋1-本体2-循环孔1-本体2-循环孔3-水泥石图5-3 套管引鞋1、水泥引鞋表5-29 水泥引鞋技术参数(mm)规格外径循环孔直径长度177.8 195 70 600244.5 270 80 600273 299 80 600339.7 365 90 6002、铸铁引鞋用生铁铸造而成,并加工有套管螺纹,生铁引鞋适用于中深井、井下正常的深井、定向井油层套管和井下条件复杂的技术套管,其特点是机械强度高,引导作用好,但可钻性差。

5-30 铸铁引鞋技术参数规格mm外径mm内径mm圆弧半径mm螺纹长度mm长度mm侧流孔个数最大最小最大最小外圆弧内圆弧127 1471 70 104 50 600 900 85.72 280 4 139.7 154 75 116 55 620 930 88.9 324 4 177.8 195 90 146 75 652 728 101.6 370 4 244.5 270 105 214 85 680 760 120.65 410 4 273 299 117 246 93 696 800 120.65 400 4 339.7 365 140 309 115 720 860 120.65 520 4 3、全钢引鞋结构作用同铸铁引鞋,选用35CrMo 以上的材质。

生日礼物送什么最好 (二)、浮箍、浮鞋1 2 3 41-本体 2-尼龙球 1-本体 2-金属半球 3-弹簧 1-上挡板 2-本体 1-本体 2-水泥石3-阀芯 4-水泥石 4-阀杆 5-阀座 6-水泥石 3-尼龙球 4-下挡板 3-尼龙球 4-阀芯图5-4 浮鞋 图5-5 浮箍2、浮鞋与浮箍的技术参数 (mm )(三)、内管注水泥装置在大直径套管内,以钻杆或油管作内管,水泥浆通过内管注入并从套管鞋处返至环形空间的注水泥装置。