简易锂电池保护IC 测试电路的设计

- 格式:pdf

- 大小:255.42 KB

- 文档页数:4

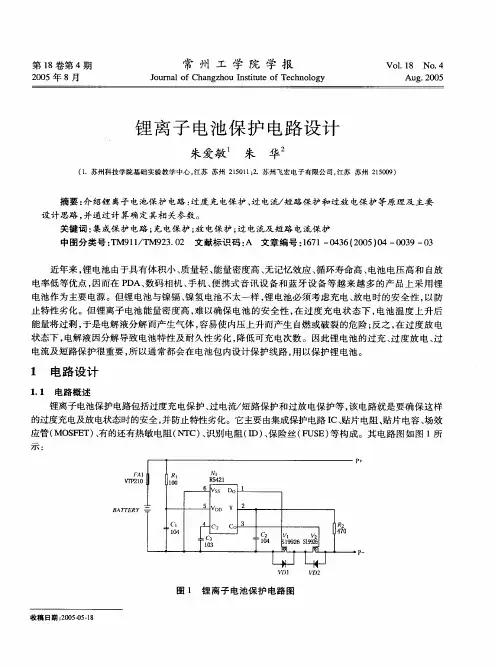

单节锂离子电池保护芯片的设计前言锂离子电池保护芯片的设计与其封装结构密切相关,为封装在锂离子电池内部的保护电路的基本结构。

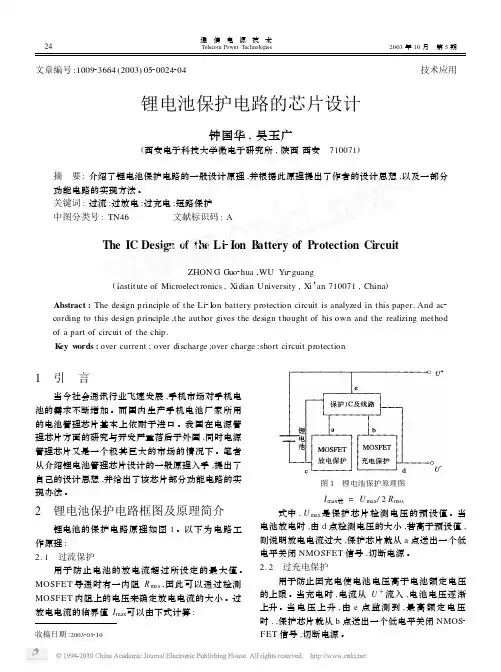

在正常情况下,充电控制端CO 和放电控制端DO 为高电位,N型放电控制管FET1和充电控制管FET2处于导通状态,电路的工作方式可以是电池向负载放电,也可以是充电器对电池进行充电;当保护电路检测到异常现象(过充电、过放电和过电流)时,使CO 或DO输出低电平,从而切断充电或放电回路,实现保护功能。

为了有效利用放电电流或充电电流,FET1和FET2采用导通电阻很小的功率管。

它们的选择原则除了导通电阻要小,还要求体积小,并且关闭时源漏击穿电压要能经受不匹配充电器的影响。

从理论上说,FET1和FET2可以用N 管也可以用P 管。

但由于单节锂离子电池保护电路的电源电压较低,为了减小导通电阻,一般都采用N管。

图1中二极管是FET1和FET2的寄生二极管,它们的存在使系统在过放电状态下能对电池充电,在过充电状态下能对负载放电。

图1 3.6V 锂离子电池保护电路封装结构锂离子电池保护芯片的应用场合要求其具有低电流驱动、高精度检测的特点,另外由于保护电路的供电电源即为电池电压,因此在电池电压的变化范围内,保护电路必须正常工作,本文根据图1 所示的连接关系,设计一种低功耗单节锂离子电池保护芯片,其电池电压可以在1V—5.5V范围内变化。

系统结构设计锂离子电池保护芯片的基本功能是进行过充电保护、过放电保护和过电流保护,其中过电流保护包括充电过流保护和放电过流保护。

下面以保护电路的基本功能为出发点,分析其系统的组成。

检测异常现象锂离子电池保护电路为了实现其基本功能,首先需要检测异常现象。

过充电和过放电检测是将电池电压进行分压(采样)后与基准电压比较实现的;而对于过流检测,保护芯片首先将充放电过程中的电流转化为在功率管FET1、FET2上的电压,然后通过VM与基准电压比较完成,放电过流检测的是正电压,充电过流检测的是负电压。

锂电池保护电路设计方案锂电池材料组成及性能探析首先咱们来了解一下锂电池的材料组成,锂离子电池的性能主要取决于所用电池内部材料的结构和性能。

这些电池内部材料包括负极材料、电解质、隔膜和正极材料等。

其中正、负极材料的选择和质量直接决定锂离子电池的性能与价钱。

因此廉价、高性能的正、负极材料的研究一直是锂离子电池行业发展的重点。

负极材料一般选用碳材料,目前的发展比较成熟。

而正极材料的开发已经成为制约锂离子电池性能进一步提高、价钱进一步降低的重要因素。

在目前的商业化生产的锂离子电池中,正极材料的本钱大约占整个电池本钱的40%左右,正极材料价钱的降低直接决定着锂离子电池价钱的降低。

对锂离子动力电池尤其如此。

比如一块电话用的小型锂离子电池大约只需要5克左右的正极材料,而驱动一辆公共汽车用的锂离子动力电池可能需要高达500千克的正极材料。

虽然从理论上能够用作锂离子电池正极材料种类很多,常见的正极材料主要成份为LiCoO2,充电时,加在电池两极的电势迫使正极的化合物释出锂离子,嵌入负极分子排列呈片层结构的碳中。

放电时,锂离子则从片层结构的碳中析出,从头和正极的化合物结合。

锂离子的移动产生了电流。

这就是锂电池工作的原理。

锂电池充放电管理设计锂电池充电时,加在电池两极的电势迫使正极的化合物释出锂离子,嵌入负极分子排列呈片层结构的碳中。

放电时,锂离子则从片层结构的碳中析出,从头和正极的化合物结合。

锂离子的移动产生了电流。

原理虽然很简单,但是在实际的工业生产中,需要考虑的实际问题要多得多:正极的材料需要添加剂来维持多次充放的活性,负极的材料需要在分子结构级去设计以容纳更多的锂离子;填充在正负极之间的电解液,除维持稳定,还需要具有良好导电性,减小电池内阻。

虽然锂离子电池有以上所说的各种长处,但它对保护电路的要求比较高,在利用进程中应严格避免出现过充电、过放电现象,放电电流也不宜过大,一般而言,放电速度不该大于。

锂电池的充电进程如图所示。

怎样设计锂电池的保护电路锂电池具有:体积小、容量大、重量轻、无污染、单节电压高、自放电率低、电池循环次数多等优点,但它比较娇贵,容易在过充过放情况下发生损坏,甚至出现燃烧或爆炸的现象,所以锂电池1锂电池的保护电路:两节锂电池的充放电保护电路一所示。

由两个场效应管和专用保护集成块S--8232组成,过充电控制管FET2和过放电控制管FET1串联于电路,由保护IC监视电池电压并进行控制,当电池电压上升至4.2V时,过充电保护管FET1截止,停止充电。

为防止误动作,一般在外电路加有延时电容。

当电池处于放电状态下,电池电压降至2.55V时,过放电控制管FET1截止,停止向负载供电。

过电流保护是在当负载上有较大电流流过时,控制FET1使其截止,停止向负载放电,目的是为了保护电池和场效应管。

过电流检测是利用场效应管的导通电阻作为检测电阻,监视它的电压降,当电压降超过设定值时就停止放电。

在电路中一般还加有延时电路,以区分浪涌电流和短路电流。

该电路功能完善,性能可靠,但专业性强,且专用集成块不易,业余爱好者不易仿制。

2简易充电电路:现在有不少商家出售不带充电板的单节锂电池。

其性能优越,低廉,可用于自制产品及锂电池组的维修代换,因而深受广大电子爱好者喜爱。

有兴趣的读者可参照图二制作一块充电板。

其原理是:采用恒定电压给电池充电,确保不会过充。

输入直流电压高于所充电池电压3伏即可。

R1、Q1、W1、TL431组成精密可调稳压电路,Q2、W2、R2构成可调恒流电路,Q3、R3、R4、R5、LED为充电指示电路。

随着被充电池电压的上升,充电电流将逐渐减小,待电池充满后R4上的压降将降低,从而使Q3截止,LED将熄灭,为保证电池能够充足,请在指示灯熄灭后继续充1—2小时。

使用时请给Q2、Q3装上合适的散热器。

本电路的优点是:制作简单,元器件易购,充电安全,显示直观,并且不会损坏电池.通过改变W1可以对多节串联锂电池充电,改变W2可以对充电电流进行大范围调节。

简单的锂电池保护IC测试电路的

由于锂电池的体积密度、能量密度高,并有高达4.2V的单节电池电压,因此在手机、PDA和数码相机等便携式电子产品中获得了广泛的应用。

为了确保使用的安全性,锂电池在应用中必须有相应的电池管理电路来防止

电池的过充电、过放电和过电流。

锂电池保护IC超小的封装和很少的外部器件需求使它在单节锂电池保护电路的设计中被广泛采用。

然而,目前无论是正向(独立开发)还是反向(模仿开发)设计的国产锂

电池保护IC由于技术、工艺的原因,实际参数通常都与标准参数有较大差别,在正向设计的IC中尤为突出,因此,测试锂电池保护IC的实际工作参数已

经成为必要。

目前市场上已经出现了专用的锂电池保护板测试仪,但价格普

遍偏高,并且测试时必须先将IC焊接在电路板上。

因此,本文中设计了一个简单的测试电路,借助普通的电子仪器就可以完成对锂电池保护IC的测试。

锂电池保护IC的工作原理

单节锂电池保护IC的应用电路很简单,只需外接2个电阻、2个电

容和2个MOSFET,其典型应用电路如图1所示。

1. 介绍3.7v锂电池充电保护电路的作用和重要性2. 分析3.7v锂电池充电保护电路的工作原理和组成部分3. 详细解释3.7v锂电池充电保护电路的设计要点和注意事项4. 探讨3.7v锂电池充电保护电路的改进和未来发展方向在现代电子设备中,3.7v锂电池是一种非常常见的电池类型。

然而,由于锂电池特性的限制,需要使用特定的电路来进行充电保护,以确保电池的安全和稳定性。

本文将介绍简单的3.7v锂电池充电保护电路,包括其作用、工作原理、设计要点和未来发展方向。

1. 介绍3.7v锂电池充电保护电路的作用和重要性3.7v锂电池充电保护电路是用来监控和控制锂电池充电过程的电路。

它的作用在于保护锂电池免受过充和过放的损害,并确保充电电流和电压在安全范围内。

这对于延长锂电池的使用寿命、提高其安全性和稳定性至关重要。

2. 分析3.7v锂电池充电保护电路的工作原理和组成部分3.7v锂电池充电保护电路主要由充电管理芯片、电池管理芯片和保护电路三个部分组成。

充电管理芯片负责控制充电电压和电流,以及监测电池的充电状态。

电池管理芯片则负责监测电池的电压、温度和状态,以及控制放电和充电过程。

保护电路主要由过压保护、欠压保护和温度保护三部分组成,可以在电池出现异常情况时及时切断充电或放电电路,保护电池和电路的安全。

3. 详细解释3.7v锂电池充电保护电路的设计要点和注意事项设计3.7v锂电池充电保护电路的关键要点包括合理选择充电管理芯片和电池管理芯片、确定合适的过压保护和欠压保护参数、合理布局电路以确保信号传输的稳定性和可靠性。

还需要注意电路的功耗、成本和体积,以及与其他电路的兼容性和可集成性。

在设计过程中还需要充分考虑到电池的特性和使用环境,尽量减小设计误差和风险。

4. 探讨3.7v锂电池充电保护电路的改进和未来发展方向为了提高3.7v锂电池充电保护电路的性能和可靠性,可以从以下几个方面进行改进:提高充放电效率和速度、降低静态功耗和过压波动、提高温度控制和保护的准确性、增强防误触发功能。

锂电池保护IC方案引言锂电池是目前应用最广泛的电池之一,其具有高能量密度、长寿命和较小体积等优点。

然而,由于锂电池具有较高的工作电压和反应活性,使用过程中需要进行有效的保护,以确保其安全和稳定性。

锂电池保护IC(Integrated Circuit)方案是一种常用的解决方案,本文将详细介绍锂电池保护IC的原理、功能和应用。

原理锂电池保护IC是一种电路器件,可用于监测和控制锂电池的工作状态,并在必要时采取措施以防止过充、过放、短路和过流等事故发生。

其主要原理是通过监测锂电池的电压、温度和电流等参数,实时判断电池的工作状态,并通过内部逻辑电路和开关元件,控制电池的充放电过程,保护电池的安全性。

功能锂电池保护IC方案通常具备以下功能:1.过充保护:当电池电压超过设定的阈值时,保护IC会自动切断充电电流,防止电池过充,避免造成电池的损坏或安全隐患。

2.过放保护:当电池电压低于设定的阈值时,保护IC会自动切断放电电流,防止电池过放,避免降低电池寿命或损坏电池。

3.短路保护:当电池正负极短路时,保护IC会立即切断电流,防止短路电流过大,造成热失控、爆炸等安全事故。

4.过流保护:当电池充放电电流超过设定的阈值时,保护IC会控制电流输出,限制过流,以防止电池受损或过热。

5.温度保护:当电池温度超过设定的阈值时,保护IC会采取相应措施,如降低或切断充放电电流,防止电池过热、损坏或发生安全事故。

6.均衡充电:一些高级的锂电池保护IC方案还具备均衡充电功能,可以调节电池组内各个单体电池的充电状态,确保电池组的充电一致性,提高整体性能和寿命。

应用锂电池保护IC方案广泛应用于各种需要使用锂电池的电子设备中,如便携式电子产品、无人机、电动工具、电动汽车等。

这些设备往往对电池的性能、稳定性和安全性要求较高,因此需要可靠的保护IC方案来保护电池。

•便携式电子产品:手机、平板电脑、蓝牙耳机等设备通常使用锂电池作为电源,并配备相应的保护IC方案,以确保电池的安全和稳定工作。

手里有一些旧锂电池.有淘汰手机上用的.还有从笔记本电脑电池组中拆出的。

已经使用了些时间,容量下降。

不知道还有多少容量,打算做一个简单的电路来测量。

经过反复试验。

设计了一个符合要求的测量电路,它不需要另接电源,电路由被测锂电池本身供电。

使用比较方便。

因为只需要知道大致的容量,不需要绘出放电曲线,所以就采用小石英表来计时。

廉价易得。

外壳利用报废的手机电池万能充电器改装而成,尽可能利用里面原有的零件。

比较容易制作。

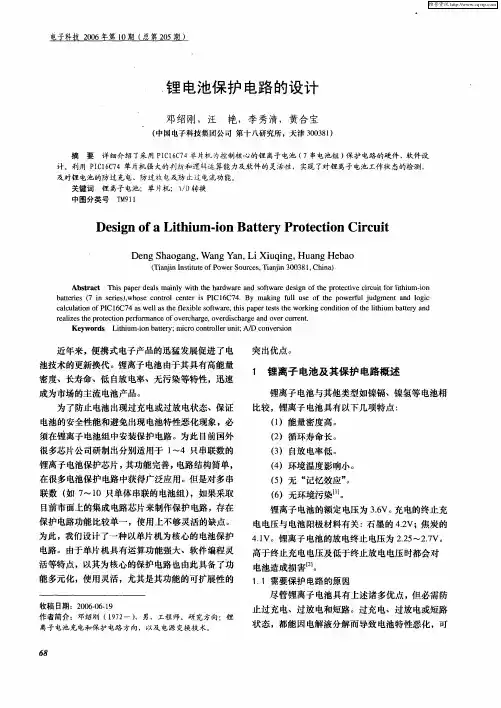

图1是最简单的电池容量测量电路。

适合有放电保护板的锂电池,由Q1、Q2,R1、R2组成的恒流电路,对电池进行放电,D1、D2两端得到1.5V电压.给小石英表供电,以便计时。

该电路的缺点是准确度不高,放电后期实际电流已远小于100mA,小石英表仍在计时。

测出的容量偏大。

图2在图1的基础上,增加了以TL431为基准的电压检测电路。

电池放电到设定电压后,切断放电电流,比较适合没有放电保护板的电池。

同时防止小电流放电,以得到准确的容量值。

当SW2断开时。

两个3.3Ω电阻串联.放电电流大约是100mA,与石英表的走时时长相乘即是电池容量(mAh),闭合开关Sw2,放电电流加倍,即200mA,可以节省一半测试时间,用于较大容量的电池测量。

如果只是测量小容量锂电池,SW2可不装。

恒流电路的工作与否,由Ic1和R7、R8的分压决定。

本电路的截止工作电压设计为3.3v,当然也可改成其他电压(如截止在3V),只需调整R7、R8即可。

截止电压设定在3.3V,是因为试验中发现锂电池电压下降到3.3V时,放电电流已经降到不足100mA,实际所余电量已经不多,截止电压过低对电池不利。

R6提供一个正反馈,可以使电路加快反转,同时产生一个约0.3V的回差,电池电压降到3.3V,电路截止后会立刻上升至3.5v左右,此电阻可以避免电路频繁动作。

LED3和IC2组成放电指示电路。

放电过程中LED3以2Hz的频率闪烁,IC2有TO92和软封装两种封装形式,它的管脚排列如图2中所示。

简单的锂电池保护IC测试电路的

简单的锂电池保护IC测试电路的

由于锂电池的体积密度、能量密度高,并有高达4.2V的单节电池电压,因此在手机、PDA和数码相机等便携式电子产品中获得了广泛的应用。

为了确保使用的安全性,锂电池在应用中必须有相应的电池管理电路来防止

电池的过充电、过放电和过电流。

锂电池保护IC超小的封装和很少的外部器件需求使它在单节锂电池保护电路的设计中被广泛采用。

然而,目前无论是正向(独立开发)还是反向(模仿开发)设计的国产锂

电池保护IC由于技术、工艺的原因,实际参数通常都与标准参数有较大差别,在正向设计的IC中尤为突出,因此,测试锂电池保护IC 的实际工作参数已

经成为必要。

目前市场上已经出现了专用的锂电池保护板测试仪,但价格普

遍偏高,并且测试时必须先将IC焊接在电路板上。

因此,本文中设计了一个简单的测试电路,借助普通的电子仪器就可以完成对锂电池保护IC的测试。

?

锂电池保护IC的工作原理

单节锂电池保护IC的应用电路很简单,只需外接2个电阻、2个电

容和2个MOSFET,其典型应用电路如图1所示。

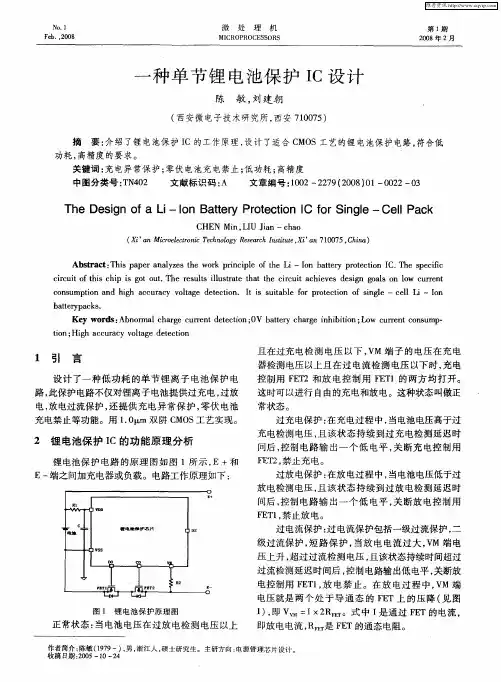

单节锂电池保护IC设计

1 引言

设计了一种低功耗的单节锂离子电池保护电路,此保护电路不仅对锂离子电池提供过充电,过放电,放电过流保护,还提供充电异常保护,零伏电池充电禁止等功能。

用1. 0μm 双阱CMOS 工艺实现。

2 锂电池保护IC 的功能原理分析

锂电池保护电路的原理

正常状态:当电池电压在过放电检测电压以上且在过充电检测电压以下,VM 端子的电压在充电器检测电压以上且在过电流检测电压以下时,充电控制用FET2 和放电控制用FET1 的两方均打开。

这时可以进行自由的充电和放电。

这种状态叫做正常状态。

过充电保护:在充电过程中,当电池电压高于过充电检测电压,且该状态持续到过充电检测延迟时间后,控制电路输出一个低电平,关断充电控制用FET2,禁止充电。

过放电保护:在放电过程中,当电池电压低于过放电检测电压,且该状态持续到过放电检测延迟时间后,控制电路输出一个低电平,关断放电控制用FET1,禁止放电。

过电流保护:过电流保护包括一级过流保护,二级过流保护,短路保护,当放电电流过大,VM 端电压上升,超过过流检测电压,且该状态持续时间超过过流检测延迟时间后,控制电路输出低电平,关断放电控制用FET1,放电

禁止。

在放电过程中,VM 端电压就是两个处于导通态的FET 上的压降(见充电异常保护:电池在充电过程中如果电流过大,使VM 端电压下降,当低于某个设定值,并且这个状态持续到过充电检测延迟时间以上时,控制电路关断。

锂电池保护 CP测试规范测试流程:1、测试VBG,trim VBG;2、测试过充保护电压VOCnotrim,根据VOC值trim VRCD;图1、trimming流程图1、测试VBG,trim VBG;将VSS接0V,V-接0V,VDD接4.3V;测试BG的电压,得到VBG,trim VBG;(1)按照表1进行trimming。

VBG理想=1.2V表12、测试VOCnotrim,然后根据下表进行trim:将VSS接0V、TEST接高电平(单独一路,VDD电压), V-接0.5V,A、扫描VDD(从4.2Vto4.7V,step 50mV),当CO由“H”电平转“L”电平时;记录此时的VDD电压为V1B、扫描VDD(从V1-50mV to V1,step 5mV),当CO由“H”电平转“L”电平时;此时的VDD即为VOCnotrim;C、根据表2进行trimD、每步之间需根据实际延迟时间设置等待时间VOC Trim测试方法:1、IDD电流VDD输入3.9V,VSS、V-接0V,CO、DO悬空,此时从电源流入VDD Pin的电流即为IDD。

2、Istandby 电流VDD输入2V,VSS接0V,V-、CO、DO悬空,此时从电源流入VDD Pin的电流即为Istandby。

3、过充保护:(1)过充保护电压VDET1&过充释放电压VREL1的测试,将V-,VSS脚接GND, VDD输入斜坡电压信号从4.0V 到4.4V(每步之间需根据实际延迟时间设置等待时间),观测CO电压,当电压从VDD变化到0V,则进入过充保护状态。

此时的VDD电压即为VDET1;然后输入斜坡电压从4.4V到3.9V(每步之间需根据实际延迟时间设置等待时间),观测CO电压,当电压从0V变为VDD时,过充保护状态释放,此时的VDD电压为过充释放电压VREL1。

注:测试过充保护电压VDET1时,可将TEST接高电平(单独一路,VDD电压)以缩短延迟时间。

简易锂电池保护IC测试电路的设计

作者:中国地质大学蔡欢欢

由于锂电池的体积密度、能量密

度高,并有高达4.2V的单节电池

电压,因此在手机、PDA和数码相机等便携式电子产品中获得了广泛的应用。

为了确保使用的安全性,锂电池在应用中必须有相应的电池管理电路来防止电池的过充电、过放电和过电流。

锂电池保护IC超小的封装和很少的外部器件需求使它在单节锂电池保护电路的设计中被广泛采用。

然而,目前无论是正向(独立开发)还是反向(模仿开发)设计的国产锂电池保护IC由于技术、工艺的原因,实际参数通常都与标准参数有较大差别,在正向设计的IC中尤为突出,因此,测试锂电池保护IC的实际工作参数已经成为必要。

目前市场上已经出现了专用的锂电池保护板测试仪,但价格普遍偏高,并且测试时必须先将IC焊接在电路板上。

因此,本文中设计了一个简单的测试电路,借助普通的电子仪器就可以完成对锂电池保护IC的测试。

锂电池保护IC的工作原理

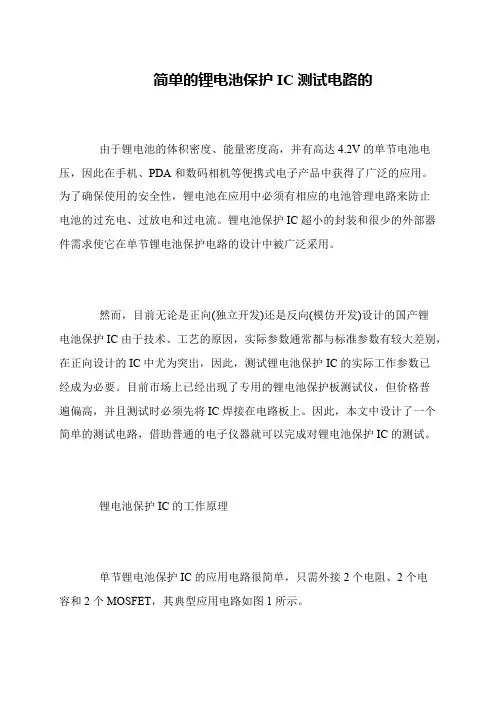

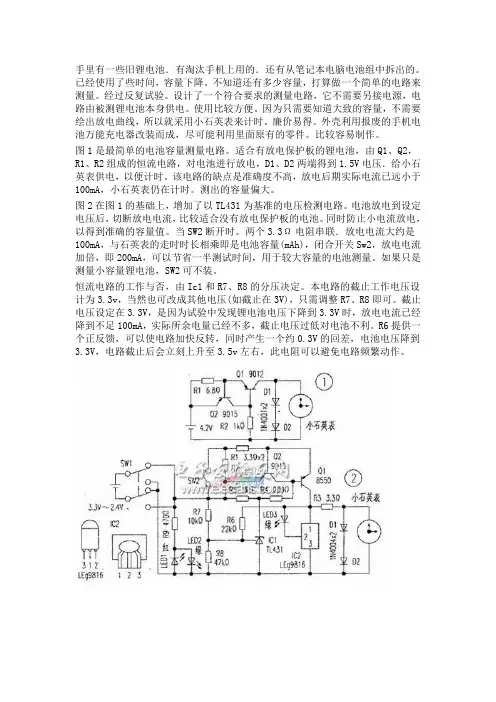

单节锂电池保护IC的应用电路很简单,只需外接2个电阻、2个电容和2个MOSFET,其典型应用电路如图1所示。

图1 锂电池保护IC的典型应用电路

锂电池保护IC测试电路设计

图2 锂电池保护IC测试电路

根据锂电池保护IC的工作原理设计的测试电路如图2所示,图3详细说明了图2中模块B 的电路。

模块A在测试过流保护时为CS引脚提供电压,模拟图1中的CS引脚所探测到的电压。

调整模块中的可变电位器可为CS引脚提供可变电源,控制其中的跳变开关可为CS 提供突变电压。

模块B为电源,模拟为IC提供工作电压。

调整电路中的可变电位器R7可为整个电路提供一个可变电压,在测试过充电保护电压和过放电保护电压时使用。

控制模块中的开关S1的闭合为测试电路提供一个跳变电源,在测试IC的过充、过放和过流延迟时使用。

跳线端口P1、P2在测试IC工作电流时使用,在测试其他参数时将开关S2导通即可。

测试IC工作电流时,将电流表接在P1、P2上,将开关S2断开。

模块C是用2个MOSFET 做成的微电流源,在测试OD、OC输出高、低电平时向该引脚吸、灌电流,只要MOSFET 选择恰当,可以满足测试需要。

模块D是2片MOSFET集成芯片,相当于图1中的M1、M2,其中的两个端口在测试MOSFET漏电流时使用,在测试其他参数时要将这两个端口短接。

模块E是一个IC插座,该插座用于放置待测IC,最多可以放置4片IC(测试时只能放一片IC),测试完以后可以将IC取出,不留任何痕迹,不影响IC的销售和再次测试。

图3 模块B的电路图

在测试电路的设计中,对电阻的选择要慎重。

在模块A、B、C中由于有可变电位器的存在,如果其他电阻选择不适当容易造成电路的烧毁,尤其是模块A和B中的可变电位器的选择对测试各种电压的精度影响很大。

本电路中两个可变电位器都是1K/10圈的,精度较高。

模块C中的MOSFET的选择要注意其工作电流范围,在测试需要用到的电流只有两个级别,一个是零点几个微安,一个是几十微安,因此一般要求能提供微安级以下的电流。

另外,电源的稳定度对整个IC测试参数的影响很大,因此,在测试时尽量使用稳定性好的电源。

本设计的特点

本设计有以下三个特点。

● 在测试IC过充、过放和过流的延迟时利用开关将电阻短路或开路来实现电路电源的突变,并且利用示波器同时抓电源和OC、OD跳变波形图来测量延迟时间。

● 为了实现测试OC、OD高、低电平时向引脚吸、灌电流,本电路用MOSFET做了两个简单的微电流源,选用的MOSFET型号为TN0201T,利用栅级电压控制漏、源级电流,以漏、源级电流为电流源,精度可以达到0.1μA,基本可以满足测试的需要。

● 测试过流保护电压时,即测试使OD引脚从高电平跳变为低电平的CS引脚电压。

短流保护电压远高于过流保护电压,当电压达到过流保护电压时电路已经发生跳变,OD输出一直为低电平,因此常规方法无法测试出短流保护电压,于是,本文采用了一种间接的近似测试方法。

IC对过电流保护的延迟时间大概为几个到十几个毫秒,而短流延迟时间则大概为十几个微秒,因此可以根据过流延迟时间与短流延迟时间的不同来近似测试短流保护电压。

此参数使用专用的锂电池保护板测试仪也无法测出。

本测试电路也存在一些不足。

一是对IC测试的精度与电源稳定度、电表精度有关,其中,对各种电压测试的精度还与可变电位器的精度有关;二是短流保护电压测得的是近似值。

总结

虽然目前市场上有很多锂电池保护板测试仪,但价格昂贵,并且测试参数固定,不能满足实际测试的需要。

在实际的应用中,客户最注重的锂电池保护IC的几个主要参数为:过充、过放和过流保护电压、静态工作电流和断电电流、过充、过放和过流保护延迟,以及OD、OC引脚的输出高、低电平。

本文提供的测试方法可以很精确地测出上述参数,已经超出了锂电池保护板测试仪所能测试的参数。

因此,在一些对锂电池保护IC参数要求很全面或条件比较受限制的场合,本文提供的测试电路和测试方法是一种较好的选择。

上述测试电路和测试方法已经投入使用,现已成功测试千余片锂电池保护IC。

从测试结果来看,除了短流保护电压是近似测试以外,其余参数测试都与专用的测试仪器测出的结果非常吻合;从客户反映情况来看,该测试电路测出的参数准确,能满足客户需要。

由于本测试电路没有封装(加外壳),可以根据客户的需要增加适当电路测试出更多参数(如本文中提到的测试MOSFET漏电流大小)。

(end)。