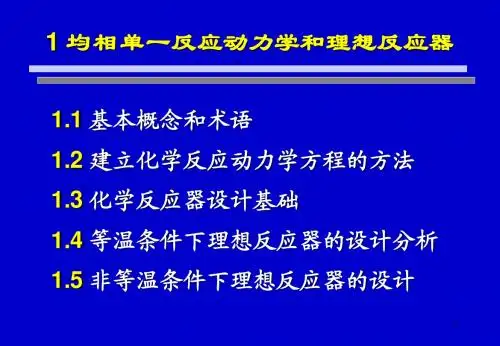

均相化学反应器

- 格式:ppt

- 大小:1.34 MB

- 文档页数:25

实验十九连续均相反应器停留时间分布的测定1 实验目的本实验旨在通过测量连续均相反应器中溶液的进出时间,得到反应器的停留时间分布,并探究不同进料流速对停留时间分布的影响。

2 实验原理连续均相反应器是指反应物在气液、液液或固液两相混合后,在反应器内不断流动,实现反应的一种装置。

在连续均相反应器中,每个质点在反应器内的停留时间是不同的,因此停留时间分布是一个反应器的重要性能参数。

停留时间分布是指质点在反应器内停留时间的概率密度函数,它能反映反应器内的流动特性、物理化学变化。

在本实验中,设计的反应器为塔式反应器,研究单一液相在反应器中的停留时间分布。

反应器内的搅拌器不断搅拌反应液,以保持液体中浓度的均匀分布,使反应均匀进行。

反应器内自上向下分别放置了进料管口、液面计和出料口,通过测量进出管口的时间,可以测定连续均相反应器中质点的停留时间分布。

3 实验步骤3.1 实验器材塔式连续反应器、溶液储罐、液面计、蠕动泵、计时器。

1. 准备实验样品。

将20%的乙醇溶液稀释为5%分数的乙醇溶液,作为实验样品。

2. 设置实验参数。

设定不同的进料流速,包括1.0 mL/min、2.0 mL/min、3.0 mL/min、4.0 mL/min、5.0 mL/min。

3. 注入实验样品。

将实验样品注入液体储罐,设定蠕动泵的流速。

4. 记录出料时间。

在实验操作开始时,记录出料口的时间和液面计读数,随着溶液的流动,不断记录出料时间和液面计读数。

5. 重复实验。

重复同样的实验步骤,至少进行3次以上的实验。

4 实验结果4.1 停留时间分布曲线通过实验数据计算得出不同进料流速下的停留时间分布曲线,如图所示。

图中的横坐标为反应器内质点的停留时间,纵坐标为停留时间的概率密度函数。

根据图中的曲线可以看出,不同进料流速下,停留时间分布的峰值和分布范围都存在差异。

在进料流速较低(≤2.0 m L/min)时,停留时间分布的峰值较窄、分布范围较窄。

均相反应器安全操作及保养规程前言均相反应器是在化学工程、医药等领域中广泛应用的一种实验室器材。

它能够保持反应物在反应中的均相状态,从而提高反应效率。

均相反应器在使用过程中,必须注意安全操作和保养,以保持其长期稳定运行。

本文主要介绍均相反应器的安全操作及保养规程,包括使用前准备、操作过程中的注意事项、使用后的清理保养等内容,以帮助操作人员正确使用和保养均相反应器。

使用前准备1. 安装在使用均相反应器之前,应先检查其安装是否正确。

应将均相反应器放置在平稳的表面上,并连接好电源和水源等相应的设备。

在连接电源和水源时,必须保证其安全可靠,避免发生电漏、水渗漏等不安全因素。

2. 检查仪器检查均相反应器的所有配件是否齐全、无损坏现象,防止在使用过程中发生器材的故障或信息的错误。

3. 开启空气泵通电后,先开启空气泵,同时观察仪表的压力,以判断空气泵是否工作正常。

空气泵开启后,观察出口的气泡是否正常。

4. 开启水泵等空气泵工作正常后,再开启水泵。

用手触摸出水口,检查水流是否正常,是否有渗漏现象。

如果水流过小,应先检查滤芯有无泥沙等杂物阻塞。

5. 预热在进行反应前,首先需要用适量的水和试剂进行清洗,使均相反应器能够达到适宜的反应温度。

均相反应器开始工作后,应进行预热,预热时需根据反应物的特性合理地控制反应温度,以避免均相反应器过热。

操作过程中的注意事项1. 操作前的准备在进行反应操作前,应首先熟悉所需反应物和反应条件,制定相应的实验方案。

操作时应穿着适当的工作服和安全防护服,并保持仪器周围的清洁和整齐,避免杂物占据仪器周围的空间。

2. 使用聚四氟乙烯器皿使用均相反应器时,尽量选择聚四氟乙烯器皿,这样可以降低反应物附着并减少表面张力。

并应注意选择适合聚四氟乙烯器皿的容器大小。

3. 添加试剂在均相反应器中添加试剂时,应逐步加入,避免一次加入过多。

同时,应注重振荡速度和时间的关系,避免振荡速度过快,导致消耗过多的反应物。

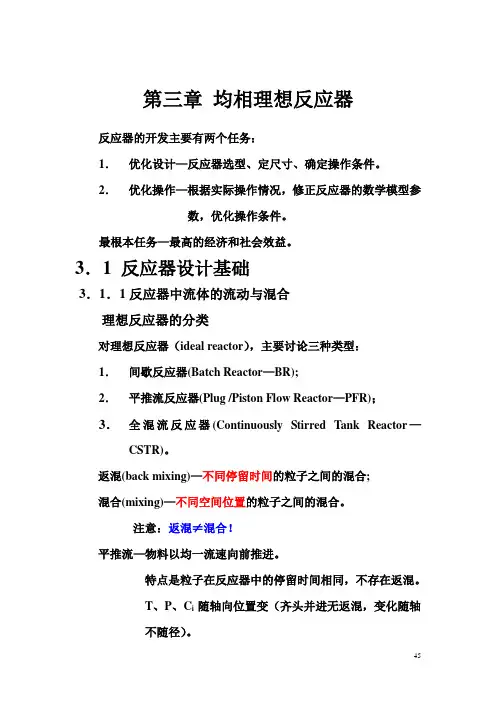

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

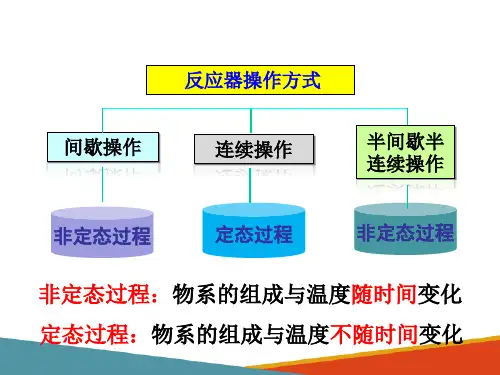

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

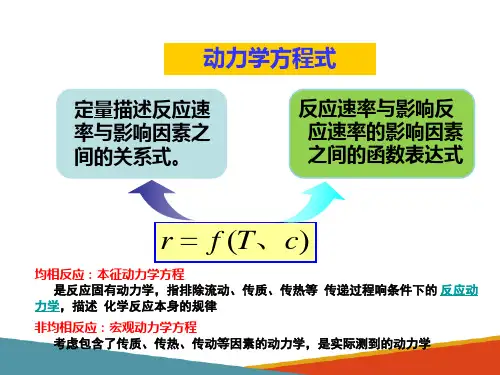

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

流化床反应器的类别流化床反应器是一种广泛应用于化工、石化等领域的反应设备。

根据反应物料的状态和反应过程的特点,流化床反应器可以分为多种不同的类别。

本文将从不同角度介绍几种常见的流化床反应器类别。

一、按反应物料状态分类根据反应物料的状态,流化床反应器可以分为气体流化床反应器、液体流化床反应器和气液流化床反应器三种类别。

1. 气体流化床反应器气体流化床反应器主要用于气相反应,反应物料以气体形式进入反应器,并在床层内与固体催化剂或吸附剂进行反应或吸附。

气体流化床反应器具有良好的传质和传热性能,反应速率高,操作灵活等优点。

2. 液体流化床反应器液体流化床反应器主要用于液相反应,反应物料以液体形式进入反应器,并与固体催化剂或吸附剂在床层内进行反应或吸附。

液体流化床反应器具有较大的反应体积和接触面积,反应速率较快,能够实现高效的传质和传热。

3. 气液流化床反应器气液流化床反应器是气体流化床反应器和液体流化床反应器的结合,反应物料既包括气体又包括液体。

气液流化床反应器广泛应用于气液相催化反应、气液相吸附等过程。

二、按反应过程特点分类根据反应过程的特点,流化床反应器可以分为均相反应器和非均相反应器两种类别。

1. 均相反应器均相反应器是指反应物料和催化剂在反应过程中处于相同的物理状态,比如气体与气体的反应、液体与液体的反应等。

均相反应器具有反应速度快、反应条件容易控制等优点,广泛应用于化学工业中。

2. 非均相反应器非均相反应器是指反应物料和催化剂在反应过程中处于不同的物理状态,比如气体与固体的反应、液体与固体的反应等。

非均相反应器具有较大的反应接触面积,可以实现高效的传质和传热,适用于一些困难的反应。

三、按反应过程控制方式分类根据反应过程的控制方式,流化床反应器可以分为等温流化床反应器和非等温流化床反应器两种类别。

1. 等温流化床反应器等温流化床反应器是指反应过程中反应床温度保持恒定不变。

等温流化床反应器通常采用外部换热器或循环流体方式控制床温,以确保反应过程的稳定性和高效性。

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

均相反应器压力溶弹安全操作及保养规程引言均相反应器是一种常用的化工设备,用于进行高压、高温的化学反应。

操作均相反应器时,要特别关注安全操作以保证人员的安全,并且进行定期的保养以确保设备的正常运行和寿命。

本文将介绍均相反应器压力溶弹的安全操作和保养规程。

1. 均相反应器压力溶弹的定义均相反应器压力溶弹是指在均相反应器中,由于压力过高、温度过高或其他原因导致容器爆炸的情况。

均相反应器压力溶弹具有严重的危险性,可能导致人员伤亡和设备损坏。

2. 均相反应器压力溶弹的原因均相反应器压力溶弹的原因可以归结为以下几个方面:•不合理的操作:如过高的温度、过大的压力、不正确的物料投料等。

•设备故障:如密封不好、冷却装置故障等。

•突发事件:如意外的停电、火灾等。

3. 均相反应器压力溶弹的危害均相反应器压力溶弹可能导致以下危害:•人员伤亡:爆炸发生时,可能会造成周围人员的伤亡。

•设备损坏:爆炸会导致设备的破坏,引发生产中断和经济损失。

•环境污染:爆炸会导致化学品泄漏,造成环境污染。

4. 均相反应器压力溶弹的安全操作规程为了保障均相反应器的安全运行,以下是均相反应器压力溶弹的安全操作规程:4.1 操作前的准备•阅读并理解相关操作手册、安全说明和应急处理计划。

•检查均相反应器的密封装置、压力表、温度计等设备是否正常。

•检查冷却装置是否正常运行。

4.2 操作过程中的注意事项•严格按照操作手册的要求进行操作,禁止超负荷操作。

•注意监控均相反应器的压力、温度和流量等参数,如发现异常要及时采取措施。

•定期检查承压部件和密封部位是否有裂纹、漏气等异常情况。

4.3 突发事件的应急处理•突发事件发生时,要立即采取紧急停车和排放压力的措施。

•如果爆炸发生,要迅速启动应急处理计划,确保人员的安全撤离和环境的保护。

5. 均相反应器的保养规程为了保证均相反应器的正常运行和寿命,以下是均相反应器的保养规程:5.1 定期检查•定期检查均相反应器的密封装置,如有损坏要及时更换。

实验日期 2015.5.29 成绩同组人×××(2)、×××(3)、×××(4)、×××(5)、×××(6)闽南师范大学应用化学专业实验报告题目:连续均相反应器停留时间分布的测定12应化1 ××12060001××B1组0 前言实验目的:1,、了解管式反应器的特点和原理;2、掌握脉冲示踪法测定管式反应器和釜式反应器内物料停留时间分布测定和数据处理方法;3、掌握活塞管式反应器和全混流反应器内物料的停留时间分布密度函数E(t)和停留时间分布函数F(t)的特点及其数学特征;4、学会用理想反应器的串联模型来描述实验的流动性。

[1]实验原理:由于反应器内流体速度分布不均匀,或某些流体微元运动方向与主体流动方向相反,因此使反应器内流体流动产生不同程度的返混。

在反应器设计、放大和操作时,往往需要知道反应器中返混程度的大小。

停留时间分布能定量描述返混程度的大小,而且能够直接测定。

因此停留时间分布测定技术在化学反应工程领域中有一定的地位。

停留时间分布可用分布函数F(t)和分布密度E(t)来表示,两者的关系为:测定停留时间分布最常用的方法是阶跃示踪法和脉冲示踪法。

阶跃法:脉冲法:式中:C(t)——示踪剂的出口浓度。

Co——示踪剂的入口浓度。

[2]Vs———流体的流量Qλ——示踪剂的注入量。

由此可见,若采用阶跃示踪法,则测定出口示踪物浓度变化,即可得到F(t)函数;而采用脉冲示踪法,则测定出口示踪物浓度变化,就可得到E(t)函数。

1 实验方案1.1 实验材料三釜串联反应器1.2 实验流程与步骤实验流程图:实验步骤:(1)准备工作②饱和KNO3液体注入标有KNO3的储瓶内。

②连接好入水管线,打开自来水阀门,使管路充满水。

③查电极导线是否正确。