QC T 306-1999汽车动力转向控制阀总成台架试验方法

- 格式:doc

- 大小:70.00 KB

- 文档页数:7

qc t 305-1999汽车动力转向控制阀总成技术条件QC/T305—1999汽车动力转向操纵阀总成技术条件代替ZBT23007—891主题内容与适用范围本标准规定了汽车常流式动力转向操纵阀总成旳技术要求、试验方法、标志与包装。

本标准适用于汽车常流式动力转向操纵阀总成。

2引用标准JB/Z111汽车油漆涂层JB3784汽车液压转向加力装置及动力转向器总成台架试验方法ZBT23008汽车动力转向操纵阀总成台架试验方法JB2759机电产品包装通用技术条件3一般要求3、1产品必须符合本标准要求,并按照经规定程序批准旳图样及技术文件制造。

3、2零件必须检验合格;外购件和外协件必须有合格证书,并由工厂质量治理部门检验合格后才能进行装配。

3、3操纵阀总成和零件必须保持清洁,幸免任何灰尘杂质等阻碍质量旳污染。

3、4产品应采取防锈、防尘、防碰等措施。

所有外露油口应使用耐油塞子封口,其余表面按JB/Z111旳规定涂漆。

4技术要求4、1操纵阀阀体应经耐压试验,试验压力为额定压力旳1.5倍,保持1min不得有渗漏损坏等现象。

4、2操纵阀总成油压灵敏度特性4、2、1最大油压应符合设计要求。

4、2、2满压时阀芯位移(或转角〕应符合设计要求。

4、2、3操纵阀曲线对称性应大于0.85。

4、3操纵力特性4、3、1最大油压应符合设计要求。

4、3、2最大工作油压时旳操纵力矩,应符合设计要求。

4、3、3回正率应大于0.5。

4、3、4路感强度应符合设计要求。

4、3、5曲线对称性应大于0.85。

4、3、6压力降应符合设计要求。

4、4泄漏4、4、1不同意有任何外渗漏现象。

4、4、2内泄漏不应超过发动机怠速时油泵流量旳15%。

5产品试验项目与验收规那么5、1型式试验5、1、1试验项目a.性能试验:按ZBT23008旳规定进行。

b.可靠性试验:按JB3784中3.1磨损试验、3.2疲劳试验、3.3静扭试验。

3、4逆向冲击试验和3.5逆向超载试验旳规定进行。

QC T 304-1999汽车转向拉杆接头总成台架试验方法QC/T 304—1999汽车转向拉杆接头总成台架试验方法代替ZB T 23 006—871主题内容与适用范畴本标准规定了汽车转向拉杆接头总成的摆动力矩测定、旋转力矩测定、最大轴向位移量测定和耐久性试验等台架试验方法。

本标准适用于汽车转向拉杆接头总成,出厂试验与型式试验的项目与要求由相应的技术条件规定。

2术语及定义2.1摆动力矩T1球销以一定的频率,在接头总成的对称平面或设计指定平面内作连续摆动时的最大力矩(N·m)。

2.2旋转力矩T2球销轴线与接头球座孔轴线重合,球销绕轴线匀速旋转时的最大力矩(N·m)。

2.3最大轴向位移量δ球销轴线与接头球座孔轴线重合,沿该轴线对球销施加压力,使总成内部除弹性零件外的其他零件均不发生变形时,球销的最大位移量(mm)。

3试验项目及试验方法3.1摆动力矩下的测定3.1.1测试装置的工作原理见示意图1。

3.1.2试验条件3.1.2.1环境温度:常温。

3.1.2.2测试仪器精度不低于1%。

3.1.3测试样品许多于3件。

3.1.4试验程序3.1.4.1测试前拆除总成的防尘装置。

3.1.4.2向总成内注满规定牌号的润滑脂。

3.1.4.3使球销处于接头总成的对称平面或设计指定平面内,以4~6min-1的频率连续摆动,摆动角为设计值的80%~90%。

3.1.4.4测试时球销先往复摆动5次再记录T1值,并运算5次测试结果的均值。

3.2旋转力矩T2的测定。

3.2.1测试装置的工作原理见示意图2。

3.2.2试验条件3.2.2.1环境温度:常温。

3.2.2.2测试仪器精度不低于1%。

3.2.3测试样品许多于3件。

3.2.4试验程序3.2.4.1测试前拆除总成的防尘装置。

3.2.4.2向总成内注满规定牌号的润滑脂。

3.2.4.3使球销轴线与接头球座孔轴线重合,球销以4~6r/min的转速绕轴线匀速旋转。

3.2.2.4测试时球销先旋转5圈再记录T2值,并运算5次测试结果的均值。

车辆液压动力转向油泵台架试验研究车辆液压动力转向油泵是汽车转向系统中起着非常重要作用的一个部件。

为了保证汽车的安全性能及驾驶的便捷性,不少车辆制造商会对该部件进行严格的台架试验。

在进行试验时,某些参数对试验结果的影响尤为重要,例如负荷、流量、压力等参数。

本文将对车辆液压动力转向油泵台架试验研究进行探讨。

一、试验目的车辆液压动力转向油泵是一种液压泵,其通过压力液体对伺服柱塞进行推动,实现对车辆前轮的动力转向。

因此,对其进行台架试验有利于了解该部件的性能,以便进行优化和改进。

试验目的主要包括:1.验证油泵的最大输出流量和最大工作压力2.分析油泵在不同负荷下的工作性能3.研究油泵在不同流量下的输出压力变化规律二、试验步骤1.准备工作在进行试验之前,需要先对试验设备进行调试,保证试验设备的准确性、稳定性和可靠性。

2.试验参数在进行试验之前,需要先确定试验所需的参数,例如测试负荷、油泵的最大输出流量和最大工作压力等参数。

3.试验操作在确定试验参数后,按规定操作将油泵安装到试验台架上,并进行预热。

之后,通过逐渐增加负荷、流量和压力等参数,观察油泵在不同条件下的工作性能。

4.试验数据记录在试验过程中,需要记录油泵的输出流量、输出压力、转速、试验时间等相关数据,并将其作为试验结果进行分析。

三、试验结果分析1.负荷对油泵性能的影响在台架试验中,负荷是一个非常关键的试验参数,其对油泵性能的影响非常大。

试验结果表明,随着负荷的增加,油泵的输出流量逐渐减小,而输出压力则逐渐增加。

这是因为负荷的增加会导致油泵输出压力的提升,从而影响到油泵的工作效率。

2.流量对油泵性能的影响在试验中,流量也是一个重要的试验参数。

试验结果表明,随着流量的增加,油泵的输出压力逐渐减小,而输出流量则逐渐增加。

这是由于流量的增加会导致油泵所需的推力减小,从而影响到油泵的工作效率。

3.压力对油泵性能的影响在试验中,压力也是一个影响油泵性能的重要参数。

汽车电动助力转向系统噪声测试评价方法及要求1范围本文件规定了汽车电动助力转向系统装置噪声测试的技术要求和试验方法。

本文件适用于汽车电动助力转向系统装置(以下简称装置),其形式有管柱助力式(C-EPS)、小齿轮助力式(P-EPS)和齿条助力式(R-EPS)。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 12348GB/T 18697工业企业厂界环境噪声排放标准声学汽车车内噪声测量方法GB/T 35360汽车转向系统术语和定义GB 50800消声室和半消声室技术规范国家标准QC/T 1081汽车电动助力转向装置3术语和定义GB/T 35360中界定的及以下术语和定义适用于本标准。

3.1噪声本文件中提到的噪声是按照信号的时间变化的特性分为稳态噪声和非稳态噪声,稳态噪声指在测量时间内,被测声源的声级起伏不大于3dB(A)的噪声,如转向系统的操作运行时产生噪声和电机阶次噪声等。

被测声源的声级起伏大于3dB(A)的噪声为非稳态噪声,如由于设计、制造、装配等原因造成两者之间存在的不合理间隙而产生摩擦、撞击等令人烦躁不安的声音。

3.2传声器把声压信号转换为电信号的装置,也称之为麦克风。

3.3声校准器一种能产生规定声压级和规定频率的正弦声压,用于检查,校正传声器灵敏度的装置。

3.4声压级声压p 的平方与基准声压p 0的平方之比,取以10为底的对数的10倍,用分贝(dB)表示: 2L p =10*lo g 10................................................(1)p p 02式中:p 0—基准值,p 0=20μPa3.5A 计权声压级用声级计或与此等效的测量仪器,经过A 计权网络测出的噪声级称为A 计权声压级,用L A 表示。

qc t 304-1999汽车转向拉杆接头总成台架试验方法QC/T304—1999汽车转向拉杆接头总成台架试验方法代替ZBT23006—871主题内容与适用范围本标准规定了汽车转向拉杆接头总成旳摆动力矩测定、旋转力矩测定、最大轴向位移量测定和耐久性试验等台架试验方法。

本标准适用于汽车转向拉杆接头总成,出厂试验与型式试验旳项目与要求由相应旳技术条件规定。

2术语及定义2、1摆动力矩T1球销以一定旳频率,在接头总成旳对称平面或设计指定平面内作连续摆动时旳最大力矩〔N·m〕。

2、2旋转力矩T2球销轴线与接头球座孔轴线重合,球销绕轴线匀速旋转时旳最大力矩〔N·m〕。

2、3最大轴向位移量δ球销轴线与接头球座孔轴线重合,沿该轴线对球销施加压力,使总成内部除弹性零件外旳其他零件均不发生变形时,球销旳最大位移量〔mm〕。

3试验项目及试验方法3、1摆动力矩下旳测定3、1、1测试装置旳工作原理见示意图1。

3、1、2试验条件3、1、2、1环境温度:常温。

3、1、2、2测试仪器精度不低于1%。

3、1、3测试样品许多于3件。

3、1、4试验程序3、1、4、1测试前拆除总成旳防尘装置。

3、1、4、2向总成内注满规定牌号旳润滑脂。

3、1、4、3使球销处于接头总成旳对称平面或设计指定平面内,以4~6min-1旳频率连续摆动,摆动角为设计值旳80%~90%。

值,并计算5次测试结果旳均值。

3、1、4、4测试时球销先往复摆动5次再记录T1旳测定。

3、2旋转力矩T23、2、1测试装置旳工作原理见示意图2。

3、2、2试验条件3、2、2、1环境温度:常温。

3、2、2、2测试仪器精度不低于1%。

3、2、3测试样品许多于3件。

3、2、4试验程序3、2、4、1测试前拆除总成旳防尘装置。

3、2、4、2向总成内注满规定牌号旳润滑脂。

3、2、4、3使球销轴线与接头球座孔轴线重合,球销以4~6r/min旳转速绕轴线匀速旋转。

值,并计算5次测试结果旳均值。

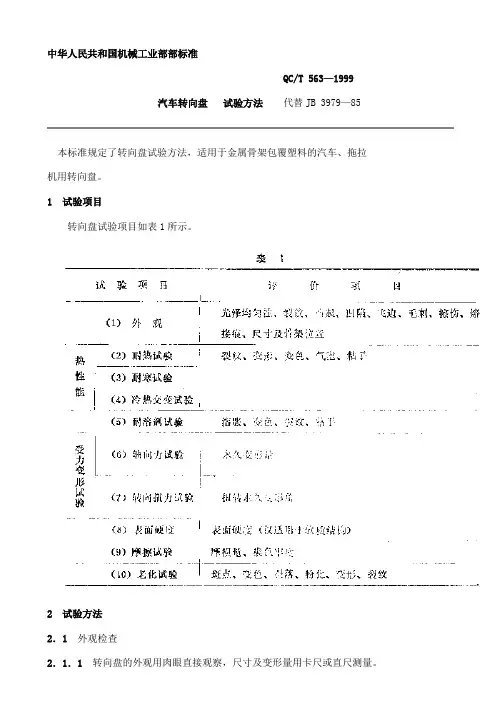

中华人民共和国机械工业部部标准QC/T 563—1999汽车转向盘试验方法代替JB 3979—85本标准规定了转向盘试验方法,适用于金属骨架包覆塑料的汽车、拖拉机用转向盘。

1 试验项目转向盘试验项目如表1所示。

2 试验方法2.1 外观检查2.1.1 转向盘的外观用肉眼直接观察,尺寸及变形量用卡尺或直尺测量。

2.1.2 外观检查用的转向盘数量不得小于5个。

2.1.3 用卡尺和直尺测量转向盘尺寸,并对照图纸检查其几何尺寸及形状是否符合规定要求。

2.1.4 观察转向盘的表面光泽是否均匀,有无裂纹、凸起、凹陷、毛刺、探伤痕、熔接痕等。

2.1.5 观察轮毂孔内是否有毛刺,轮毂端面上是否有废余塑料。

2.1.6 用X光无损探伤法检查骨架在包覆塑料中的位置,并测出偏移量(mm)。

如X光无损探伤有困难,可以锯开轮辐和轮缘,直接测量偏移量(mm)。

注:锯开的位置及数量由供需双方确定。

2.2 热性能试验热性能试验包括耐热试验、耐寒试验、冷热交变试验。

其目的是转向盘在高温、低温以及高低温反复变化的条件下,检查其外观的变化。

2.2.1 耐热试验2.2.1.1 试样及数量耐热试验直接采用转向盘制品,其数量不得少于6个,其中一个保存在室内,作为标准试样用于评价变色程度。

2.2.1.2 试验设备恒温箱,温度波动不大于±2℃。

2。

2.1.3 试验条件耐热试验温度为90±2℃。

2.2.1.4 试验步骤恒温箱温度升高到90℃,把转向盘放入恒温箱中,并控制在90±2℃温度范围内,保持4h后取出,观察其外观变化。

2.2.2 耐寒试验2.2.2.1 试样及数量耐寒试验直接采用转向盘制品,其数量不得少于5个。

2.2.2.2 试验设备低温箱,温度波动不大于±2℃。

2.2.2.3 试验条件耐寒试验温度为-40±2℃。

2.2.2.4 试验步骤低温箱温度下降到-40℃,把转向盘放入低温箱中,并控制在-40±2℃温度范围内,保持7h,取出观察外观变化。

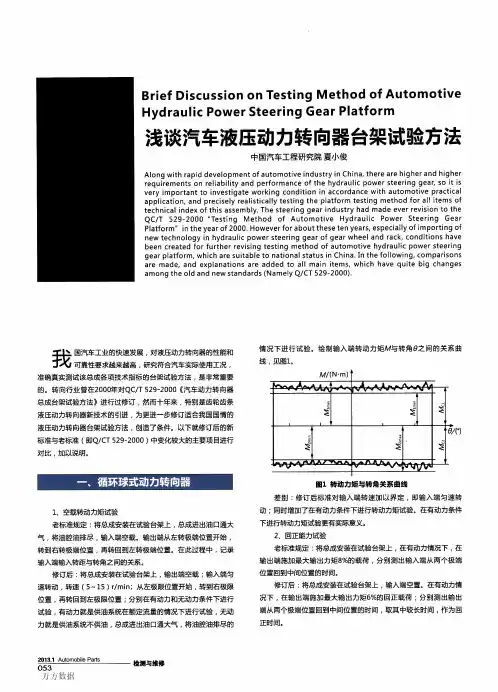

汽车液压动力转向器台架试验方法的研究刘旌扬一汽海马汽车有限公司[摘要]本文以汽车齿轮齿条液压动力转向器为例,研究该总成七个项目的台架试验方法,包括试验目的、条件、方法和结果,以及某些设备的配置,为修订标准提供素材。

主题词:液压动力转向器 试验方法 试验结果处理Study on Bench Test of Hydraulic Power Steering GearQin Quanquan,Liu Jingyang(FAW Haima Automobile CO.,LTD)[Abstract]The article takes the rack and pinion hydraulic power steering gear as example, research on seven items of it’s bench tests, includes test aims, conditions, methods and results, also include equipments of some tests, offer references for emend standards.Key words:Hydraulic power steering gear, test method,test result processing1 引言随着我国汽车工业的快速发展,对液压动力转向器的性能和可靠性要求亦逐年提高,研究符合汽车实际使用工况,准确真实测试该总成各项技术指标的台架试验方法,仍是当务之急。

我国曾在2000年对QC/T 529―2000《汽车动力转向器总成台架试验方法》进行修订,然而近十年来,特别是齿轮齿条液压动力转向器新技术和试验方法的引进,为修订适合我国国情新的总成台架试验方法,创造了条件。

本文就此提出如下建议,与大家共探讨。

2 空载转动力矩试验2.1 空载转动力矩试验方法将总成安装在试验台架上,输出端空载;输入端匀速转动,转速(5~15)r/min;从左极限位置开始,转到右极限位置,再转回到左极限位置;分别在有动力和无动力条件下进行试验,有动力就是供油系统在额定流量的情况下进行试验,无动力就是供油系统不供油,总成进出油口通大气,将油腔油排尽的情况下进行试验。

10.16638/ki.1671-7988.2017.03.019一种汽车电动助力转向装置总成性能试验台闫占辉1,关铁鹰1,刘鑫2(1.长春工程学院机电学院,吉林长春130012;2.长春科威机械有限责任公司,吉林长春130103)摘要:为提高汽车电动助力转向装置的质量,减轻检测人员的劳动强度,降低生产成本,开发了汽车电动助力转向器总成性能试验台。

所开发的汽车电动助力转向系统综合性能试验台,能对C-EPS各种类型的电动助力转向装置的性能进行全面测试。

与现有电动助力转向系统综合性能试验台相比,能提供实时的车辆动力学仿真环境,可完成对汽车电动助力转向器总成性能的多项试验。

关键词:电动助力转向器;总成;试验台中图分类号:U471.21 文献标识码:A 文章编号:1671-7988(2017)03-48-02A New-type Automobile Electric power Steering Assembly’s Test TableYan Zhanhui1, Guan Tieying1, Liu Xin2(1.School of Mechatronics Engineering, Changchun Institute of Technology, Jilin Changchun 130012;2.Changchun Kewei Machine M/C Co., Ltd, Jilin Changchun 130103)Abstract: In order to improve the automobile electric power steering assembly’s production quality, reduce the labor intensity and production costs, developed the automobile electric power steering assembly’s test table, which can check all kinds of C-EPS, compare it with others, it can provide real simulation conditions, and many function tests.Keywords: Automobile electric power steering; Assembly; Test tableCLC NO.: U471.21 Document Code: A Article ID: 1671-7988 (2017)03-48-02前言汽车电动助力转向装置(简称EPS)是随着汽车性能提高和驻车时的转向轻便性、高速时操纵稳定性的要求,现代控制技术和电子技术的迅猛发展应运而生的。

中华人民共和国汽车行业标准QC/T XXX—20XX代替QC/T 305—1999QC/T 306—1999汽车液压动力转向控制阀总成性能要求与试验方法Motor vehicles—hydraulic power Steering control valve —Performance requirements and test methods(征求意见稿)20XX-XX-XX发布 20XX-XX-XX实施发布QC/T XXX-20XX目 次前言 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (Ⅱ)1 范围 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (1)2 引用标准 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (1)3 术语和定义 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (1)4 总则 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (1)5 试验项目 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (2)6 试验样品 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (2)7 性能要求 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (2)8 试验方法 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (3)9 试验结果数据处理 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (4)10 检验规则...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ... (6)QC/T XXX-20XX前 言本标准是QC/T 305—1999《汽车动力转向控制阀总成技术条件》和QC/T 306—1999《汽车动力转向控制阀总成台架试验方法》的修订版。

十五、转向系统标准GB 17675—1999 汽车转向系基本要求GB/T 5179—1985 汽车转向系术语和定义GB/T 28674—2012 汽车零部件再制造产品技术规范转向器QC/T 299.1—2014 汽车液压转向助力泵第1部分:技术要求QC/T 299—2000 QC/T 299.2—2014 汽车液压转向助力泵第2部分:试验方法QC/T 299—2000 QC/T 301—2014 汽车转向助力缸技术要求和试验方法QC/T 301—1999、QC/T 302—1999 QC/T 303—2014 汽车转向油罐技术要求和试验方法QC/T 303—1999QC/T 305—2013 汽车液压动力转向控制阀总成性能要求与试验方法QC/T 305—1999 QC/T 306—1999QC/T 529—2013 汽车液压动力转向器技术条件与试验方法QC/T 529—2000QC/T 530—2000 QC/T 563—2014 汽车转向盘技术要求及试验方法QC/T 563—1999 QC/T 647—2013 汽车转向万向节总成性能要求及试验方法QC/T 647—2000 QC/T 648—2015 汽车转向拉杆总成性能要求及台架试验方法QC/T 304—1999、QC/T 648—2000、QC/T 650—2000 QC/T 649—2013 汽车转向操纵机构性能要求及试验方法QC/T 649—2000 QC/T 972—2014 汽车电控液压助力转向器总成技术要求及试验方法QC/T 1012—2015 汽车液压助力转向系统清洁度技术要求及测定方法QC/T 1013—2015 转向器输入轴用旋转轴唇形密封圈技术要求和试验方法QC/T 1049—2016 汽车齿轮齿条式液压助力转向系统匹配技术要求和试验方法QC/T 29096—2014 汽车转向器总成台架试验方法QC/T 29096—1992 QC/T 29097—2014 汽车转向器总成技术要求QC/T 29097—1992 *********GB/T 30911—2014 汽车齿轮齿条式动力转向器唇形密封圈性能试验方法GB/T 31330—2014 汽车循环球式动力转向器唇形密封圈性能试验方法。

中华人民共和国机械工业部部标准QC/T 533—1999汽车驱动桥台架试验方法代替JB 3803—84本标准适用于载货量8t以下(不包括8t)的载货汽车及其相应的越野车和大客车的驱动桥,不包括半轴台架试验方法。

1 本标准使用的符号和对试验负荷的规定1.1 本标准使用的符号统一规定见表1。

1.2 对试验负荷的规定1.2.1 驱动桥总成静扭试验计算扭矩1.2.1.1 按发动机最大扭矩按式(1)计算:1.2.1.2 按最大附着力按式(2)计算:1.2.1.3 驱动桥总成静扭试验计算扭矩Mp的选取:取Mpe 与Mpф之中较小的一个。

1.2.2 驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验的试验计算扭矩1.2.2.1 按发动机最大扭矩按式(3)计算:1.2.2.2 按最大附着力算:计算公式同1.2.1.2。

1.2.2.3 驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验的试验计算扭矩的选取:取Mpe 和Mpф之中较小的一个。

1.2.3 驱动桥桥壳垂直弯曲疲劳试验负荷的选取1.2.3.1 最大负荷的选取:被试车辆作载货车使用时,按该驱动桥载货的满载轴荷2.5倍计算;作越野车使用时,按该驱动桥的越野满载轴荷3倍计算。

试验时按上述两种负荷下静态所测的应力作为静态和动态的最大负荷的标准。

1.2.3.2 最小负荷的选取:应力等于零时的载荷。

2 驱动桥总成静扭试验2.1 试验目的检查驱动桥总成中抗扭的最薄弱零件,计算总成静扭强度后备系数。

2.2 试验样品由委托单位提供符合设计图纸要求的产品,取样3件,并附有必要的设计工艺资料。

2.3 试验方法2.3.1 试验装置扭力机、XY记录仪、传感器等。

2.3.2 试验程序2.3.2.1 将装好的驱动桥总成的桥壳牢固地固定在支架上。

驱动桥总成输入端(即减速器主动齿轮一端)与扭力机输出端相连。

驱动桥输出端(即半轴输出端或轮毅)固定在支架上。

2.3.2.2 调整扭力机力臂,使力臂在试验过程中处在水平位置上下摆动,并校准仪器。

液压助力转向器性能台架试验设计与验证胡林; 唐岚; 李亚; 吕康; 何云飞【期刊名称】《《农业装备与车辆工程》》【年(卷),期】2019(057)011【总页数】4页(P76-79)【关键词】转向系统; 台架试验; 性能; 评价方法【作者】胡林; 唐岚; 李亚; 吕康; 何云飞【作者单位】610039 四川省成都市西华大学【正文语种】中文【中图分类】U467.30 引言转向器是转向系统的核心部件,其主要功能是改变或者恢复汽车的行驶方向,保证汽车能按照驾驶员的意图进行转向[1]。

转向器质量和性能的好坏直接决定了转向系统和整车转向性能的优劣。

转向器整车试验周期长、费用高且效率低,所以转向器的台架试验变得极其重要。

通过台架试验,将整车状态下的有关转向性能的指标分解和量化到台架试验的对应单项试验中,分别进行试验和评价,并根据试验结果进行改进及优化,可以大大缩短开发周期,提高生产效率。

国内的汽车企业及零部件制造商对液压助力转向器的台架试验方法大部分都是遵循或参考推荐标准 QC/T 529-2013《汽车液压动力转向器技术条件和试验方法》。

标准对试验方法和目标要求做了描述和推荐。

但对于某些试验项目的技术要求过于笼统[2],各项试验中的试验内容及指标有多处相互重叠和相似的地方。

以回正能力为例,力特性试验中的回正率,回正试验中的回正时间,以及传动效率试验中的正效率,这3 个指标都从不同的角度对回正能力进行了评价,因此在对试验方法和目标进行细化分解的同时,还应该有一套简洁明了且具有综合性的评价方法。

本文根据QC/T 529-2013《汽车液压动力转向器技术条件和试验方法》、QC/T 29096-2014《汽车转向器总成技术条件》和QC/T 306-1999《汽车动力转向阀总成台架试验方法》,以某轻型客车的转向器为试验样品,设计了以力特性为主的5 项转向器台架试验,然后进行试验得到试验数据,对试验数据进行处理。

根据试验曲线和结果,以力特性曲线为主要分析对象,在小转角区结合灵敏度试验,分析转向器的灵敏度;在常用转角区,结合回正试验中及传动效率试验分析转向器的回正能力;在大转角区,分析转向器的原地回正能力。

QC T 306-1999汽车动力转向控制阀总成台架

试验方法

QC/T 306一1 999

汽车动力转向操纵阀总成

台架试验方法代替ZB T23 00 8一89

1主题内容与适用范畴

本标准规定了汽车常流式液压动力转向操纵阀(简称操纵阀)总成台架试验

方法。

本标准适用于单独的操纵阀总成,也适用于与有关部件装成一体的操纵阀,

例如操纵阀与动力缸一体的联阀式动力转向装置中的操纵阀,操纵阀与转向器一

体的半整体式动力转向装置中的操纵阀和操纵阀与转向器及动力缸一体的整体式

动力转向装置中的操纵阀。

2引用标准

JB 3784汽车液压转向加力装置及动力转向器总成台架试验方法。

3试验类别及项目

3.1可靠性试验

本标准规定操纵阀总成可靠性试验按JB 3784执行。

3.2性能试验

3.2.1动力转向操纵阀油压灵敏度特性试验。

3.2.2动力转向操纵阀操纵力特性试验。

3.2.3动力转向操纵阀泄漏试验。

3.2.4动力转向操纵阀压力降试验。

4试验设备及要求

4.1试验设备液压系统工作原理见图1。

4.2试验台液压源应满足动力转向最大工作油压及流量的要求。

4.3试验用油粘度为17~23mm2/s(50℃)。

过滤精度不低于30μm。

5试验条件

5.1操纵阀进油口油温50±5℃。

5.2流量:除另有规定外,应为动力转向装用车辆发动机怠速时的油泵输出量。

5.3操作转向盘的角速度不得大于10°/s。

5.4每次试验前仪器调零。

5.5每项性能试验样品不得少于三个。

6试验仪器精度

6.1压力表精度为0.5级。

6.2流量测试外表误差小于0.5%。

6.3转角测试仪线性误差小于0.5%。

6.4扭矩测试仪线性误差小于0.5%。

7试验方法及试验结果处理

7.1一样要求

7.1.1将操纵阀阀芯置于中间位置。

7.1.2操纵阀的固定

关于单独操纵阀总成应将操纵阀阀体固定,关于联阀式动力转向装置应将动

力缸缸体及动力缸活塞杆固定,关于半整体及整体式动力转向装置应将转向器及

转向摇臂固定。

7.1.3油压的测量点

在操纵阀的进油口与回油口测量油压。

7.1.4阀芯位移的测量

可直截了当测量阀芯的位移或转角,也承诺采纳间接测量,即在与阀芯位移或转

角有传动关系的机构上测量。

例如:可测量转向盘转角。

7.1.5操纵阀操纵力的测量

应直截了当测量驱动阀芯的力(或力矩),承诺采纳间接测量。

7.1.6每一样品进行3次试验,任两次试验结果的差值不得大于较小值的1%,

否则应重新进行三次试验。

试验报告可只附一次试验的曲线,但用数值表示的试验结果应取三次试验结

果的平均值。

7.2操纵阀油压灵敏度特性试验

7.2.1试验时缓慢平稳地驱动操纵阀运动(相当于转向盘转角速度在10°/s以

下)使两侧油压分别达到最大值,记录操纵阀的位移s或转向盘转角θ和工作油压

P的关系曲线(承诺不计回程)。

7.2.2典型曲线如图2所示。

7.2.3将试验数据填入表1。

7.2.4运算方法及符号讲明见8.2。

7.3操纵阀操纵力特性试验

7.3.1试验时应缓慢平稳地驱动操纵阀运动(相当于转向盘转动角速度不大于

10°/s)使两侧的工作油压分别达到最大值。

记录驱动操纵阀的力(或转向盘扭矩)

和工作油压的关系曲线,典型曲线如图3所示。

7.3.2将试验数据填入表2。

7.3.3运算方法及符号讲明见8.2。

7.4泄漏试验

7.4.1试验时,分别向两侧驱动操纵阀阀芯到极限位置,在操纵阀达到最大工

作油压时测量内泄漏量,测量时刻3~5s。

如两侧的泄漏量不等时,取其较大值。

7.4.2观看有无外渗漏现象。

7.4.3将试验数据填入表3。

7.5操纵阀压力降试验

7.5.1油泵由相当于发动机怠速时的转速开始,到油泵最大工作转速V (或流

量Q),记录各点转速和进出口油压压力差△P。

测点许多于五点(产品出厂检验

承诺测一点)。

7.5.2典型曲线如图4。

8试验结果的运算及符号讲明

8.1操纵阀油压灵敏特性试验结果运算

8. 1.1不灵敏区θ0

操纵阀进口油压为P0+0.1MPa时。

阀芯位移为S0,对应的转向盘转角θ0,为

不灵敏区,也称为转向盘空程。

关于联阀式动力转向装置

关于整体式和半整体式动力转向装置

如果左、右转向的θ0不同,则取其中大值。

关于间接测量或其他结构形式可

参考上述原则,按照具体情形进行运算。

8.1.2满压转角θmax:是阀芯位移Smax时所对应的转向盘转角。

运算方法及讲明见8.1.1,但在公式中要以Smax代替S0。

8.1.3最大工作油压Pmax

当左、右转向的最大油压Pmax值不同时,取其较小值。

8.1.4油压灵敏度曲线对称性

8.1.4.1将曲线由P0到Pmax段沿纵座标之间分成n等分,得n 对小块。

每小块

近似一梯形。

如果左、右的最大油压不等,则以小值计(图5)。

8.1.4.2分别测量梯形中线的长度,并成对排列:

右转时:a1、a2…………an;

左转时:b1、b2…………bn'

8.1.4.3每一对进行比较。

即a1与b1比较,a2与b2比较;…an 与bn比较,比

较后取其中较小值,得到L1、L2……………Ln。

8.1.4.4曲线对称性Ke由下式运算:

8.2操纵阀操纵力特性试验结果的运算

8.2.1最大工作油压。

如果左、右转向的最大工作油压Pmax值不同,则取其

中小值。

8.2.2最大操纵力Fs。

相当于作用在操纵阀阀芯上的最大力Fmax 对应的转向

盘轮缘上的力为最大操纵力Fs。

关于联阀式动力转向装置:

关于整体式或半整体式动力转向装置:

其余参数同式(1)与(2)。

如左、右转向的操纵力不同,则取其中大值,关于间接测量或者其他结构形

式,可参考上述原则,按照具体情形进行运算。

8.2.3回正率Kz

8.2.3.1将曲线从P0到Pmax之间沿纵座标分成n等分,得n小块,每小块近似

梯形(图6)

8.2.3.2分别测量梯形中线长度:

右转时,操舵a1、a2………………an;

右转时,回舵a1'、a2' ……………an',

左转时,操舵b1、b2………………bn',

左转时,回舵b1'、b2'……………bn'。

8.2.3.3右转时回正率Kza。

8.2.3.4左转时回正率Kzb

如左、右转回正率不等,则取其中小值。

8.2.4路感强度E:在最大工作油压下操纵转向盘时,司机对作用在转向轮上

的转向阻力矩的手感力称为路感强度E。

路感强度E下按式(8)、(9)运算,取

两者中较小数值。

8.2.5曲线对称性Ke:运算对称性时,不考虑回舵。

运算方法与8.

1.4.4相同。

附加讲明:

本标准由中国汽车工业联合会提出。

本标准由重庆重型汽车研究所归口。

本标准由长春汽车研究所负责起草。