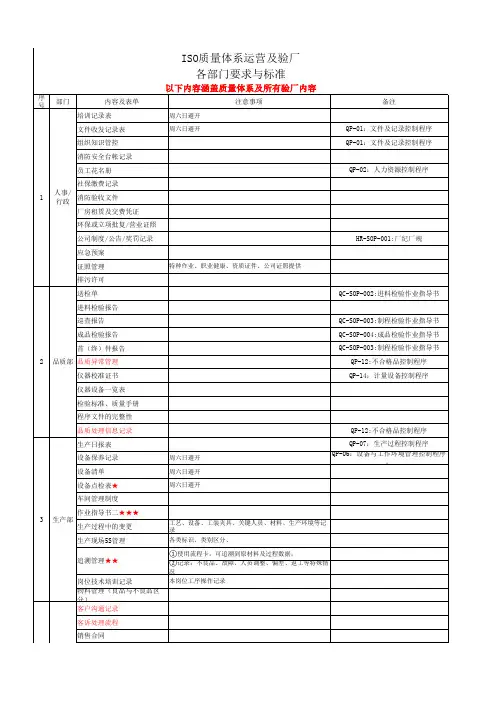

质量体系验厂文件及资料清单

- 格式:xlsx

- 大小:21.47 KB

- 文档页数:3

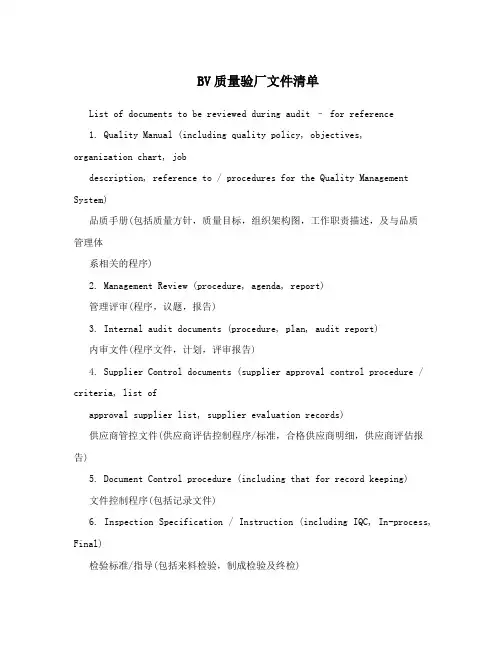

BV质量验厂文件清单List of documents to be reviewed during audit – for reference1. Quality Manual (including quality policy, objectives,organization chart, jobdescription, reference to / procedures for the Quality Management System)品质手册(包括质量方针,质量目标,组织架构图,工作职责描述,及与品质管理体系相关的程序)2. Management Review (procedure, agenda, report)管理评审(程序,议题,报告)3. Internal audit documents (procedure, plan, audit report)内审文件(程序文件,计划,评审报告)4. Supplier Control documents (supplier approval control procedure / criteria, list ofapproval supplier list, supplier evaluation records)供应商管控文件(供应商评估控制程序/标准,合格供应商明细,供应商评估报告)5. Document Control procedure (including that for record keeping)文件控制程序(包括记录文件)6. Inspection Specification / Instruction (including IQC, In-process, Final)检验标准/指导(包括来料检验,制成检验及终检)7. Work Instruction for each manufacturing process作业指导:所有生产工序的指导8. Procedure for definition and reporting of “incident”事故定义及报告程序9. Product recall procedure产品招回程序10. Customer complaints procedure and complaint records客户投诉程序及记录11. Corrective Action reports (related to incident, internal audit, complaint, etc)改善措施报告(与事故,内审及投诉等相关的)12. Test records on Traceability system追溯体系的测试记录13. Equipment maintenance documents (plan, procedure, record)设备保养文件(保养计划,保养程序及保养记录)14. Calibration of monitoring & measuring devices (plan, procedures, records)监控及测量仪器的校验(计划,程序文件,记录)15. Written procedure for handling glass and hard clear plastic breakages Cleaningschedule and procedure书面玻璃及利器管控程序和清理安排16. Waste handling / storage procedure or record废品控制/存储程序及记录17. Pest control documents (list of trained pest control staff, contract with external pestcontrol agency, pest control inspection record, bait documentation) 虫害控制文件(专业虫害控制人员名单,与外部虫害控制公司的合同书,虫害控制记录等)18. Process flow documentation工艺流程文件19. Record / plan for “Hazard Analysis” of the entire production processes全部流程的风险评估计划及记录20. Hazards Assessment records during product design and development产品设计及开发过程中的风险评估记录21. Monitoring records of foreign body detectors (e.g. daily sensitivity records of metaldetectors)外来物品探测器(比如:每日金属探测记录)22. Broken needle procedure & records (if applicable)断针控制程序及记录(如果适用)23. Sharp tool control procedure & records (if applicable)利器控制程序及记录(如果适用)24. Nonconforming product control procedure不良品控制程序25. Guidance on quantity checking产品数量检查指导26. Approved reference samples合格样品27. Control procedure for equipment failure and process deviation 不良仪器的管控程序及隔离控制28. Factory’s own training program (plan, procedure, records)工厂内部的培训计划(计划,程序,记录)29. BS 5852 Standard RegulationBS 5852 標準守則。

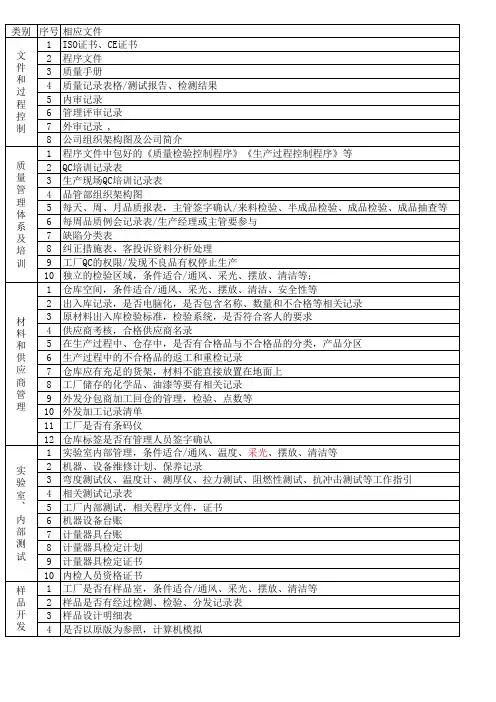

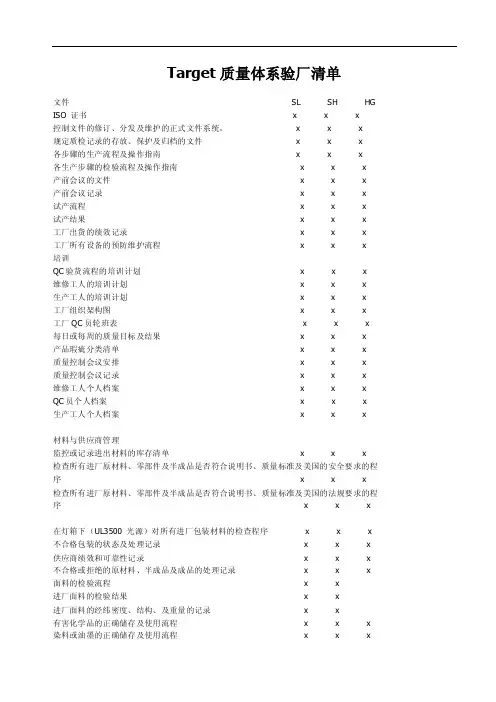

Target质量体系验厂清单文件SL SH HG ISO 证书x x x控制文件的修订、分发及维护的正式文件系统,x x x规定质检记录的存放、保护及归档的文件x x x各步骤的生产流程及操作指南x x x各生产步骤的检验流程及操作指南x x x产前会议的文件x x x产前会议记录x x x试产流程x x x试产结果x x x工厂出货的绩效记录x x x工厂所有设备的预防维护流程x x x培训QC验货流程的培训计划x x x 维修工人的培训计划x x x生产工人的培训计划x x x工厂组织架构图x x x工厂QC员轮班表x x x 每日或每周的质量目标及结果x x x产品瑕疵分类清单x x x质量控制会议安排x x x质量控制会议记录x x x维修工人个人档案x x x QC员个人档案x x x 生产工人个人档案x x x材料与供应商管理监控或记录进出材料的库存清单x x x检查所有进厂原材料、零部件及半成品是否符合说明书、质量标准及美国的安全要求的程序x x x检查所有进厂原材料、零部件及半成品是否符合说明书、质量标准及美国的法规要求的程序x x x在灯箱下(UL3500 光源)对所有进厂包装材料的检查程序x x x 不合格包装的状态及处理记录x x x 供应商绩效和可靠性记录x x x 不合格或拒绝的原材料、半成品及成品的处理记录x x x 面料的检验流程x x进厂面料的检验结果x x进厂面料的经纬密度、结构、及重量的记录x x有害化学品的正确储存及使用流程x x x 染料或油墨的正确储存及使用流程x x x外加工产品的正确包装、处理流程x x x 外加工产品回厂的库存、核对及检验流程x x x 外加工产品回厂的库存及检验记录x x x 外加工厂的质量控制及绩效结果,等等x x x 辅料、配件、吊牌的检验流程,等等x x x 辅料、配件、吊牌的检验结果x x x 辅料、配件、吊牌的库房出库记录x x x实验室灯箱的维护、校验记录x x x 实验室技术员的培训文件或证书x x x 实验室所有负责颜色评估人员的色觉测试记录x x x 第三方实验室或工厂内部的测试结果x x x车缝/生产车间次品的核对流程x x x 现场线检流程x x x 现场线检结果x x x 成品生产中的检验流程x x x 成品生产中的检验结果x x x 成品包括包装和纸箱的抽检流程x x x 成品的终期抽检结果x x x 断针控制流程x x x 断针控制每日记录x x x金属探测器对适用产品的过针测试流程x x x 所有需要过针测试产品的过针测试记录x x x 金属探测器的校验结果x x x验布/裁剪用料记录x x x 丝印/绣花丝印材料的库存和发放记录x x x 丝印网版的清洁流程x x x水洗测量适当水洗量的记录x x x 污水处理文件x x x九段人权验厂系统是一套完整的验厂管理工具,包括人事、考勤、工资等的管理,已有数千家企业成功通过验厂,包括玩具、服装、家具、礼品、印刷、家居、五金等行业,也是众多顾问咨询公司的推荐产品。

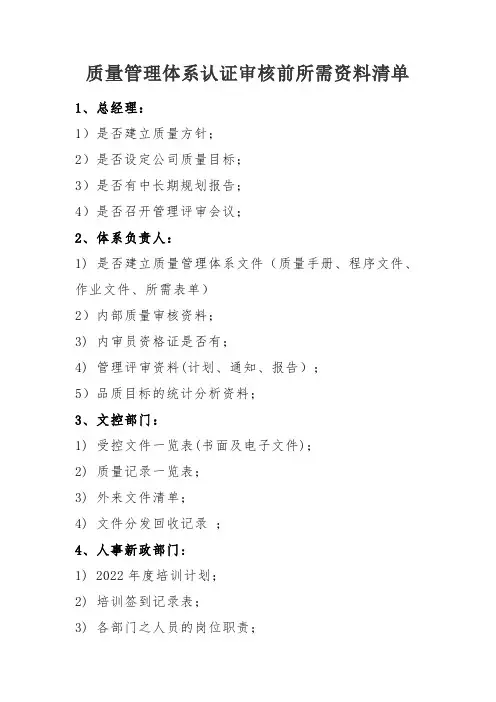

质量管理体系认证审核前所需资料清单1、总经理:1)是否建立质量方针;2)是否设定公司质量目标;3)是否有中长期规划报告;4)是否召开管理评审会议;2、体系负责人:1) 是否建立质量管理体系文件(质量手册、程序文件、作业文件、所需表单)2)内部质量审核资料;3) 内审员资格证是否有;4) 管理评审资料(计划、通知、报告);5)品质目标的统计分析资料;3、文控部门:1) 受控文件一览表(书面及电子文件);2) 质量记录一览表;3) 外来文件清单;4) 文件分发回收记录;4、人事新政部门:1) 2022年度培训计划;2) 培训签到记录表;3) 各部门之人员的岗位职责;4) 消防器材保养记录;5) 员工考核记录(绩效考核记录);5、销售部们:1) 合同评审(订单也包括)有无一般合同与特殊合同之分, 一般合同与特殊合同要有哪几个单位参与;2) 客户基本资料(要有,可不对外);3) 合同清单;4) 客户满意度调查表;5) 客诉记录表6) 客户财产清单7) 合同变更传递方式(要清楚)6、品管部门:1) 来料,制程及成品的检验规范,允收水准是否明确;2)免检物料一览表;3) 来料、制程、成品及出货的检验记录有没有;4) 首件巡检结果的记录有没有;5) 相应的作业指导书有无齐备;6) 量规仪器是否有建档/编号/保养/校验等;7) 计量仪器校正报告;8) 不合格品处理报告;9) 纠正与预防措施报告;10) 数据分析依据报告;7、生产部:1) 生产日报表;2) 生产计划表;3) 现场标识整理;4) 作业指导书的作成及执行;5) 设备的清单和标识;6) 现场不良品和废品的处理;7) 目标的统计分析;8) 设备保养记录;9) 设备维修记录;10)设备编号;11)设备购置申请;12)设备验收记录;13)设备操作指导书;14)设备安全操作规程;8、计划部门:1) 生产排程表(生产指令单);2) 出货计划;3)生产计划达成状况的统计与分析;9、物控部(仓库):1) 入库,在库,出库保持相关记录;2) 标识清楚分区,分类;3) 消防器材的准备;4) 堆码高度的规范;5) 安全库存量的规范;6) 危险品的处理及堆码;7) 物料保存期限的规范;8)目标达成状况统计资料;10、物控部(采购):1) 合格供货商清单;(含外协厂商)2) 供货商档案数据(基本资料及三证copy件);3) 合格供货商评鉴表;4) 供应商年度评审计划;5) 物料清单(BOM);6) 采购订单;7)目标达成状况统计资料;11、工程部:1) 工程图面、BOM表管制清单;2) 样品制作及测试记录;3) 夹治具管制;4)目标达成状况统计资料;12、通用要求:1) 质量政策;2) 质量目标;3) 文件控制及处理;4) 记录的要求;5) 各相关工作职责;6) 纠正和预防措施的处理;7) 不合格品的管理;8) 数据分析;9) 熟读相关程序文件。

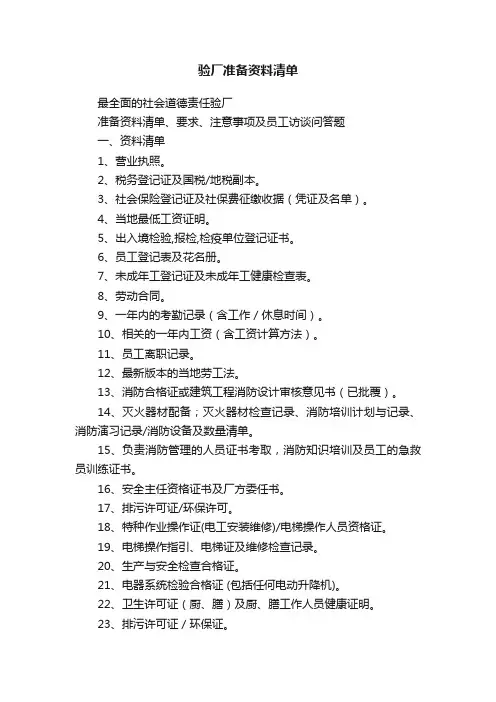

验厂准备资料清单最全面的社会道德责任验厂准备资料清单、要求、注意事项及员工访谈问答题一、资料清单1、营业执照。

2、税务登记证及国税/地税副本。

3、社会保险登记证及社保费征缴收据(凭证及名单)。

4、当地最低工资证明。

5、出入境检验,报检,检疫单位登记证书。

6、员工登记表及花名册。

7、未成年工登记证及未成年工健康检查表。

8、劳动合同。

9、一年内的考勤记录(含工作/休息时间)。

10、相关的一年内工资(含工资计算方法)。

11、员工离职记录。

12、最新版本的当地劳工法。

13、消防合格证或建筑工程消防设计审核意见书(已批覆)。

14、灭火器材配备;灭火器材检查记录、消防培训计划与记录、消防演习记录/消防设备及数量清单。

15、负责消防管理的人员证书考取,消防知识培训及员工的急救员训练证书。

16、安全主任资格证书及厂方委任书。

17、排污许可证/环保许可。

18、特种作业操作证(电工安装维修)/电梯操作人员资格证。

19、电梯操作指引、电梯证及维修检查记录。

20、生产与安全检查合格证。

21、电器系统检验合格证 (包括任何电动升降机)。

22、卫生许可证(厨、膳)及厨、膳工作人员健康证明。

23、排污许可证/环保证。

24、其它 (备注: 工业安全证, 检厂证, 工程证....等等)。

25、劳保用品制度、发放记录及配备情况,如手套、口罩、耳塞等等。

26、所用化学品有单独存放区、标识、安全指引(包括化学成份数据表)使用制度及台账储存量。

27、工具管理制度(利器:刀片、剪刀、断针等)。

28、设备操作规程及及检查记录。

29、生产记录(包括部门收发记录/生产日报表/每月生产数/件员工每日生产票据)。

30、药箱、药单、用药记录及管理制度,工伤及诊疗记录(包括生病及产检记录)。

31、所有电器、电线电路、配电箱、配电柜、机器设备等要有防护装置。

32、消防逃生图(含工厂走火及防火设施安置图)、应急灯、安全出口标示。

33、本单位安全生产规章制度和操作规程(安全计划)及检查报告。

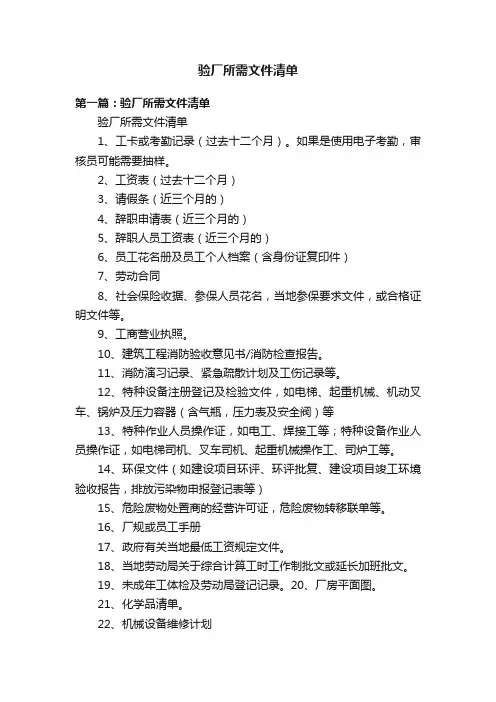

验厂所需文件清单第一篇:验厂所需文件清单验厂所需文件清单1、工卡或考勤记录(过去十二个月)。

如果是使用电子考勤,审核员可能需要抽样。

2、工资表(过去十二个月)3、请假条(近三个月的)4、辞职申请表(近三个月的)5、辞职人员工资表(近三个月的)6、员工花名册及员工个人档案(含身份证复印件)7、劳动合同8、社会保险收据、参保人员花名,当地参保要求文件,或合格证明文件等。

9、工商营业执照。

10、建筑工程消防验收意见书/消防检查报告。

11、消防演习记录、紧急疏散计划及工伤记录等。

12、特种设备注册登记及检验文件,如电梯、起重机械、机动叉车、锅炉及压力容器(含气瓶,压力表及安全阀)等13、特种作业人员操作证,如电工、焊接工等;特种设备作业人员操作证,如电梯司机、叉车司机、起重机械操作工、司炉工等。

14、环保文件(如建设项目环评、环评批复、建设项目竣工环境验收报告,排放污染物申报登记表等)15、危险废物处置商的经营许可证,危险废物转移联单等。

16、厂规或员工手册17、政府有关当地最低工资规定文件。

18、当地劳动局关于综合计算工时工作制批文或延长加班批文。

19、未成年工体检及劳动局登记记录。

20、厂房平面图。

21、化学品清单。

22、机械设备维修计划第二篇:2009-11-22一般技术验厂所需的文件清单一般技术验厂所需要的文件清单1,公司简介2,公司组织框架图3,公司平面图4,供应商评审记录5,营业执照6,员工手册7,厂纪厂规8,宿舍管理制度9,招工指引或者程序10,人事记录,员工入厂登记(全体员工)11,劳动合同(全体员工)12,体检记录13,未成年工的登记以及工作安排14,综合计时15,社会保险交付记录16,请假单17,离职记录18,警告信19,考勤卡20,记件(台产(记录21,当地政府最底工资发放标准22,一年的员工工资发放表23,有工人签字的工资条24,工资扣除或者罚款记录25,厂房建筑结构安全合格证26,厂房消防合格证27,公司健康安全政策28,(消防、安全)安全主任资格证明29,消防(急救)人员资格证书30,消防、紧急疏散、急救的培训计划以及记录(照片)31,电梯、起重机等设备登记准用、验收、年检合格证32,特种作业人员资格证书33,设备维修工技术资格证书34,锅炉、压力容器使用登记证、年检合格证35,化学危险品仓库(张贴MSDS;危险品使用须知)36,化学危险品仓库管理员上岗培训证书37,车间有毒有害作业环保测试报告38,发电机噪音测试报告39,排污许可报告、环保检测报告40,食堂卫生许可证、工作人员健康证41,医护人员资格证书42,工伤事故处理记录以及防范措施43,定期杀虫记录44,保安守则、条例、上岗证45,工会组织会议记录、工会代表选举程序以及职责B安全生产(现场评估)1,所有部门消防通道、箭头方向正确(主消防通道:2米,次0。

质量管理体系认证资料清单一、企业资质文件1、营业执照、产品许可证书或产品强制认证证书;2、企业人数与申报认证人数是否一致;3、企业的经营场所是否真实有效(经营场所的房产证或租赁合同等);4、其他法律法规要求的文件。

二、文件和记录的管理1、各部门受控文件清单。

含:质量手册、程序文件、各部门的支持性文件、外来文件(国家、行业、等标准;对产品质量有影响的资料等);2、各部门质量记录清单;3、外来文件(质量管理方面、与产品质量有关的标准、技术文件、资料等)清单特别是国家强制性的法律法规的文件及控制发放的记录;4、文件发放记录(各部门都要有);5、技术文件清单(图纸、工艺规程、检验规程及发放记录);6、各种类文件的都要进行审核批准及日期;7、各种质量记录签字要齐全;三、方针、目标设置和统计1质量方针是否体现企业发展宗旨;2、设置的质量目标是否与企业实际相适应;3、企业关键过程是否都设置了绩效目标?4、有无定期对绩效指标进行统计,统计方法是否合理?对统计不合格,有无纠正及纠正措施。

四、管理评审1管理评审计划;2、管理评审会议的〃签到表〃;3、管理评审记录(管理者代表的报告、与会者的讨论发言或书面的材料);4、管理评审报告;5、管理评审后的整改计划和措施;五、内部审核1年度内审计划;2、内审计划及日程安排3、内审小组长的任命书;4、内审成员资格证书复印件;5、首、末次会议记录;6、内审检查表(记录);7、内审报告;8、不符合报告及纠正措施验证记录;六、销售方面1顾客合同台帐;2、销售合同及合同评审记录;(订单评审)3、顾客满意程度调查结果、顾客投诉、抱怨及反馈的信息,台帐,记录,并进行统计分析,是否完成质量目标;4、产品发货、交付验收记录;(含验收报告、峻工验收报告等)5、售后服务记录;七、采购方面1合格供方名录(包含所有原材料供应商和外包方\供应商调查表及相关资质文件"共方初评及复评记录。

2、合格供方评质量台帐,采购质量统计分析,是否完成质量目标;3、采购订单(有审批手续\送货单和验收记录等。

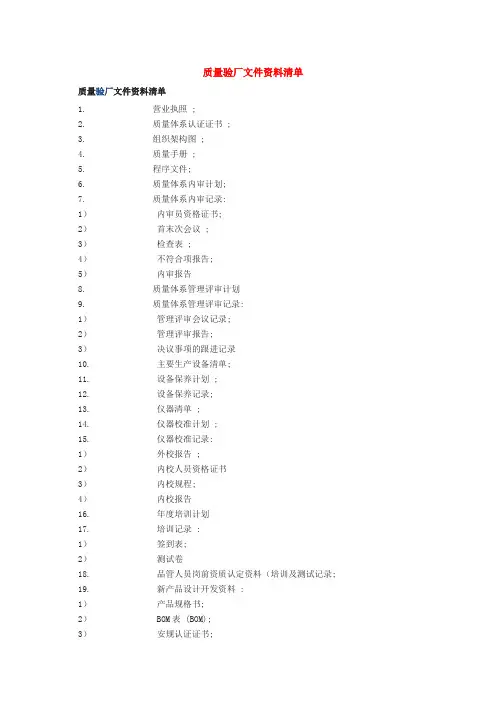

质量验厂文件资料清单质量验厂文件资料清单1. 营业执照 ;2. 质量体系认证证书 ;3. 组织架构图 ;4. 质量手册 ;5. 程序文件;6. 质量体系内审计划;7. 质量体系内审记录:1)内审员资格证书;2)首末次会议 ;3)检查表 ;4)不符合项报告;5)内审报告8. 质量体系管理评审计划9. 质量体系管理评审记录:1)管理评审会议记录;2)管理评审报告;3)决议事项的跟进记录10. 主要生产设备清单;11. 设备保养计划 ;12. 设备保养记录;13. 仪器清单 ;14. 仪器校准计划 ;15. 仪器校准记录:1)外校报告 ;2)内校人员资格证书3)内校规程;4)内校报告16. 年度培训计划17. 培训记录 :1)签到表;2)测试卷18. 品管人员岗前资质认定资料(培训及测试记录;19. 新产品设计开发资料 :1)产品规格书;2) BOM表 (BOM);3)安规认证证书;4)样品检测报告5)试产记录 ;6)试产评估报告 ;7)作业指导书 ;8)检验标准 ;9) FMEA分析资料 ;10)产品质量控制计划(QC工程图.20. 订单评审记录;21. 新供应商资格评定报告22. 现有供应商质量、交期、价格及服务定期评分表 ;23. 原材料采购订单 ;24. 原材料规格承认书25. 进料检验作业指导书 ;26. 进料检验标准 ;27. 进料检验样板清单及定期评估记录;28. 进料检验记录 ;29. 不合格来料处理记录(含供应商纠正预防措施报告;30. 原材料保存周期规定 ;31. 原材料过期重检记录 ;32. 控制图表及超限处理记录 ;33. CPK应用指引 ;34. CPK测量记录及制程能力不足时的改进记录 ;35. 生产作业指导书36. 制程检验作业指导书;37. 制程检验标准 ;38. 制程检验记录 :1)首件检验记录 ;2)巡检记录 ;3)抽检记录39. 制程不合格品的处理记录(含纠正预防措施报告)40. 制程检验不良统计报表(周报/月报,柏拉图41. 停线管理规定及记录 ;42. 成品检验作业指导书;43. 成品检验标准 ;44. 成品检验记录 ;45. 不合格成品处理记录:1)返工、返修记录 ;2)重检记录3)纠正预防措施报告46. 成品入库单 ;47. 产品可靠性及环境测试计划及记录;48. 数据分析程序;49. 质量目标统计资料50. 客户沟通资料 ;51. 客户投诉处理程序 ;52. 客户投诉处理记录。

QES审核材料清单QES (Quality Evaluation System) 审核材料清单是用于证明产品符合一定质量标准的文件或资料集合。

QES审核是对产品进行评估并确定其是否符合质量要求的过程。

以下是QES审核材料清单的详细内容,供参考:1.产品质量标准文件:包括产品的设计要求、制造工艺、标准检验规范等内容。

这些文件是审核人员评估产品质量的依据,必须详细、准确地描述产品的各个方面。

2.产品样品:提供符合标准要求的产品样品,供审核人员进行实地检验。

样品必须完整、无损,并与实际生产产品保持一致。

3.产品测试报告:包括产品在实验室内进行的各项测试结果,例如强度测试、耐磨性测试、耐高温测试等。

测试报告应由权威机构出具,并具有相应的认证号码。

4.生产工艺流程图:详细描述产品的制造工艺流程,包括原材料采购、生产过程控制、成品质量检验等内容。

审核人员根据工艺流程图评估产品的生产是否符合要求。

5.认证文件:包括ISO认证、CE认证等与产品质量相关的证书。

这些证书是产品符合国际质量标准的重要证据,也是QES审核的重要参考依据。

7.质量管理体系文件:包括产品质量管理手册、检验记录、质量管理审核报告等,证明企业具备一套完善的质量管理体系,能够确保产品质量稳定可靠。

8.客户反馈资料:包括客户投诉记录、客户满意度调查结果等,证明产品在市场上的表现和口碑。

审核人员根据客户反馈资料评估产品质量是否符合市场需求。

9.产品使用说明书:详细描述产品的使用方法、注意事项、维护保养等内容,方便用户正确使用产品,并避免因使用不当导致的质量问题。

10.其他相关文件:如产品检验报告、质量保证书、产品授权书等,这些文件也是QES审核过程中的重要依据。

通过以上审核材料清单,企业可以全面了解自身产品的质量情况,及时发现并解决质量问题,提升产品的竞争力和市场份额。

同时,QES审核也能够帮助企业建立完善的质量管理体系,提高产品的质量水平,满足市场需求。

质量管理体系审核需要准备材料清单1.质量手册:质量手册是指企业编制的文件,用于描述和说明企业的质量管理体系的各个要素和流程。

质量手册应包含企业的质量政策、目标、职责和权限、过程流程图等内容。

2.标准操作程序(SOP):SOP是指企业制定的一系列操作规程,用于规范和指导企业各项质量管理活动的进行。

包括工作指导书、作业指导书、检验指导书等。

3.工作指导书:工作指导书是对项具体工作的操作步骤和要求进行详细描述的文件,包括工艺流程、工艺参数、工作流程等信息。

4.记录文件:记录文件是指企业在质量管理过程中产生的各类文件和记录,包括检验记录、检验报告、批记录、日志等。

这些记录文件能够反映企业的质量管理活动的过程和结果。

5.培训记录:培训记录是指企业对员工进行培训的记录,包括培训计划、培训课程、培训材料、培训考核、培训证书等。

6.设备和工具记录:设备和工具的管理记录,包括设备和工具的检验、校准、维护和修理记录,以及使用情况记录等。

7.过程控制记录:过程控制记录是指对生产过程中的各个环节进行监控和控制的记录,包括各类检测、检验和控制点的记录以及采取的控制措施等。

8.客户投诉记录:客户投诉记录是指企业收到的客户投诉和处理的记录,包括投诉的具体内容、处理过程、处理结果等。

9.内部审核记录:内部审核记录是指企业进行内部审核的记录,包括内部审核计划、审核过程、审核结果和改进措施等。

10.外部审核记录:外部审核记录是指企业接受外部审核的记录,包括外部审核计划、审核过程、审核结果和改进措施等。

11.审核准备文件:审核准备文件是指企业为了应对审核而准备的文件,包括审核计划、审核程序、审核问题清单等。

12.问题整改和改进措施记录:记录企业在质量管理过程中发现的问题和采取的整改措施和改进措施,包括问题的描述、原因分析、解决方案和改进效果等。

以上是一份质量管理体系审核所需的材料清单,企业可以根据自身的实际情况进行适当的调整和完善。

质量管理体系历次监督审核准备材料清单(最终版)第一篇:质量管理体系历次监督审核准备材料清单(最终版)质量管理体系历次监督审核准备材料清单1.硬件资料:公司最新年检过的营业执照副本、组织代码证副本、生产许可证副本(如涉及)、目标分解及完成情况统计;2.自上次审核以来,需准备一次内审(包括内审计划、内审检查表、内审报告、不合格报告、首末次会议签到表等),时间距离上次内审时间不要超过12个月;内审计划及内审报告要有文件发放证据;3.管理评审:在内审之后,较上次管理评审时间不要超过12个月。

一般材料包括:管理评审计划(一般在管理评审前10天左右发放)、各部门按计划安排提交的内容(一般包括本部门质量目标分解及完成情况、本部门的职责及完成情况、改进的建议等)、管理评审签到表、管理评审报告(一般管理者代表编制、总经理批准,管理评审需总经理主持,要注意对上次管理评审改进项进行验证),管理评审报告的分发记录;4.自上次审核以来,公司的产品检验情况以及不合格品控制情况(尤其是成品检验的),质量抽检情况以及第三方检验报告等;整理下原料检验、半成品检验以及不合格品控制情况;5.关键监视与测量设备检定情况;注意检定证书不能超期;6.文件更新情况(如新文件的编制、审核、批准与发放管理、文件修订管理、作废管理等);7.记录更新情况(如新增加的记录的控制方式、作废的记录的处置相关证据)8.自上次审核以来,培训计划以及实施情况及有效性评价情况;特种作业人员证件;9.设计开发部门:自上次审核以来,新项目的设计开发控制情况。

如设计开发策划情况、设计开发任务书、设计开发评审、验证及确认情况、设计和开发更改控制情况等。

10.特种设备安检情况,要确保在有效期内;11.生产管控情况:生产计划—生产组织实施—相关作业指导书的更新与实施情况——关键/需确认工序的相关监控证据——关键/需确认过程的过程能力确认证据——工艺参数与实际作业指导书的一致性,现场管控情况等; 12.销售部门:自上次审核以来的合同台账—合同评审证据—履约情况统计—顾客满意度调查—顾客满意度汇总;13.采购部门:自上次审核以来,新增加供方的选择、评价与更新情况,老供方的年度评价情况;采购实施情况等。

质量验厂程序文件目录一、前言质量验厂是对供应商生产能力、质量控制体系等方面进行评估的重要环节。

为了确保验厂工作的规范化、标准化和有效性,特制定本质量验厂程序文件目录。

二、目的本程序文件的目的在于明确质量验厂的流程、要求和标准,为验厂人员提供清晰的指导,确保验厂结果的客观、公正和准确,以促进供应商不断提升产品质量和管理水平。

三、适用范围本程序文件适用于对所有潜在供应商和现有供应商的质量验厂。

四、职责分工(一)采购部门负责发起质量验厂需求,与供应商沟通协调验厂时间和相关事宜。

(二)质量部门主导质量验厂工作,制定验厂计划,组织验厂团队,实施验厂评估,撰写验厂报告。

(三)技术部门提供技术支持,评估供应商的生产工艺和技术能力。

(四)生产部门协助质量部门对供应商的生产现场进行评估。

五、质量验厂程序文件清单(一)《质量验厂策划程序》1、明确验厂的目标、范围和时间安排。

2、确定验厂团队的成员和职责。

3、制定验厂的方法和流程。

(二)《供应商信息收集程序》1、收集供应商的基本信息,包括企业概况、生产能力、质量管理体系等。

2、评估供应商提供的信息的真实性和完整性。

(三)《验厂前准备程序》1、研究供应商的相关资料,了解其产品特点和生产流程。

2、准备验厂所需的文件和工具,如检查表、测量仪器等。

(四)《现场验厂程序》1、对供应商的生产现场进行实地考察,包括生产设备、工艺流程、工作环境等。

2、检查原材料、半成品和成品的质量控制情况。

3、审核供应商的质量管理文件和记录。

(五)《员工访谈程序》1、随机抽取供应商的员工进行访谈,了解其对质量控制的认识和执行情况。

2、关注员工的工作条件和福利待遇。

(六)《数据分析与评估程序》1、对验厂收集的数据和信息进行整理和分析。

2、按照预定的标准和指标对供应商进行评估。

(七)《验厂报告编写程序》1、总结验厂的结果和发现的问题。

2、提出改进建议和后续跟进措施。

(八)《验厂结果沟通与反馈程序》1、将验厂结果及时反馈给供应商。