1604丙烯腈

- 格式:pdf

- 大小:22.22 KB

- 文档页数:4

丙烯腈的制备方法丙烯腈(也称为丙烯氰)是一种重要的有机合成中间体,广泛应用于合成丙烯酸、聚丙烯腈等化工产品。

下面将介绍三种常用的丙烯腈的制备方法。

方法一:丙烯腈的氰化反应丙烯腈的主要制备方法是通过丙烯的氰化反应得到。

氰化反应可分为氮化反应和脱氮反应两个步骤。

第一步:氮化反应氮化反应是以氰化钠(NaCN)为氰源,丙烯为底物,在碱性条件下进行。

反应中的碱性条件通常是通过添加碱性催化剂如氢氧化钠(NaOH)或碳酸钠(Na2CO3)来实现。

反应方程式如下:CH2=CHCH3+NaCN→CH2=CHCN+NaCH3第二步:脱氮反应氮化反应中生成的丙烯腈含有阴离子NaCH3,需要进行脱氮反应得到纯净的丙烯腈。

脱氮反应通常在酸性条件下进行,比如使用浓硫酸(H2SO4)或盐酸(HCl)。

反应方程式如下:CH2=CHCN+2H2O→CH2=CHCOOH+NH3方法二:丙烯腈的氧代氰化反应丙烯腈的另一种制备方法是通过丙烯醇的氧代氰化反应得到。

氧代氰化反应是指在氰化钠(NaCN)和碱性条件下,将丙烯醇中的氢氧取代为氰基。

反应方程式如下:CH2=CHCHOH+NaCN→CH2=CHCH2CN+NaCHO方法三:氨化-氧化反应制备溶液法丙烯腈的溶液法制备是通过丙烯,氨气和氧气在催化剂存在下反应得到。

反应方程式如下:CH2=CHCH3+NH3+O2→CH2=CHCN+2H2O这种方法需要使用催化剂,催化剂的种类有铜、钴、镍等。

其中最常用的是铜催化剂。

这种方法因为使用了氨气和氧气,而非氰化物,所以可以避免使用有毒性的氰化物。

总结:丙烯腈的制备方法主要有氰化反应、氧代氰化反应和氨化-氧化反应制备溶液法。

氰化反应是最常用的制备方法,通过氰化钠和丙烯的反应得到丙烯腈,然后再通过脱氮反应得到纯净的丙烯腈。

而氧代氰化反应通过丙烯醇和氰化钠的反应得到丙烯腈,不需要脱氮步骤。

溶液法制备则使用丙烯、氨气和氧气在催化剂存在下反应得到。

这些方法在工业生产中具有一定的应用,但需要特别注意安全操作,因为丙烯腈具有较高的毒性。

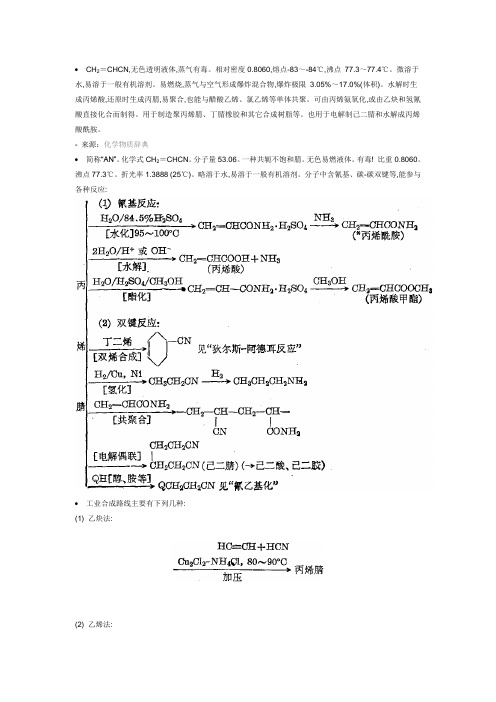

•CH2=CHCN,无色透明液体,蒸气有毒。

相对密度0.8060,熔点-83~-84℃,沸点77.3~77.4℃。

微溶于水,易溶于一般有机溶剂。

易燃烧,蒸气与空气形成爆炸混合物,爆炸极限 3.05%~17.0%(体积)。

水解时生成丙烯酸,还原时生成丙腈,易聚合,也能与醋酸乙烯、氯乙烯等单体共聚。

可由丙烯氨氧化,或由乙炔和氢氰酸直接化合而制得。

用于制造聚丙烯腈、丁腈橡胶和其它合成树脂等。

也用于电解制己二腈和水解成丙烯酸酰胺。

- 来源:化学物质辞典•简称“AN”。

化学式CH2=CHCN。

分子量53.06。

一种共轭不饱和腈。

无色易燃液体。

有毒! 比重0.8060。

沸点77.3℃。

折光率1.3888 (25℃)。

略溶于水,易溶于一般有机溶剂。

分子中含氰基、碳-碳双键等,能参与各种反应:•工业合成路线主要有下列几种:(1) 乙炔法:(2) 乙烯法:(3)丙烯氨氧化法: 参见“氨氧化反应”。

主要用以制合成纤维(丙烯腈纤维)、腈基橡胶(丁腈橡胶,BAN)及ABS塑料(丁二烯-丙烯腈-苯乙烯共聚物)等。

- 来源:化学词典•化学式CH2 =CHCN。

为无色、具杏仁气味、易燃、易挥发的液体。

比重0.8,沸点77.3℃,蒸气比重1.9,水中溶解度7.3%(20℃),易溶于有机溶剂。

是制备聚丙烯腈的单体,与依康酸、丁二烯、醋酸乙烯、苯乙烯、氯乙烯和偏氯乙烯等单体共聚。

用于制造合成纤维、合成橡胶、塑料和合成树脂等,故丙烯腈是有机合成工业中的重要单体。

本品属高毒类,毒作用似氰化氢。

主要经吸入或经皮肤进入人体,急性中毒症状与氰化氢中毒相似。

此外,尚可致接触性皮炎,表现为红斑、疱疹及脱屑,愈后可残留色素沉着;对眼也有强烈刺激作用。

预防重点是防止跑、冒、滴、漏;加强排风措施;使用手套、防毒口罩(活性炭滤料可吸附丙烯腈)等个人防护用品。

急救治疗同氰化氢,但用亚硝酸钠剂量宜较小。

车间空气中最高容许浓度为2mg/m3。

- 来源:卫生学大辞典•分子式C3H3N,分子量53.05,结构简式CH2=CH—CN。

一.丙烯腈的概况1.丙烯腈的概况中文名称:丙烯腈;氰乙烯;2-丙烯腈;乙烯基氰英文名称:Acrylonifrile;Cyanoethyene;2-Propenenitrile;Vinyl cyanide分子式:C3H3NC A S 号:107-13-1卫生标准:我国车间空气中丙烯腈的MAC为mg/m3。

丙烯腈,是一种无色易燃易挥发的液体,具有特殊的杏仁气味。

微溶于水,其低浓度水溶液很不稳定,易溶于一般溶剂。

水解时生成丙烯酸,还原时生成丙腈。

易聚合,也能与醋酸乙烯、氯乙烯等单体共聚。

丙烯腈是重要的有机合成原料,主要由于制造聚丙烯腈纤维(腈纶)、丁腈橡胶、ABS树脂、AS树脂、聚丙烯酰胺、丙烯酸酯类、已二腈、抗水剂和粘胶剂等。

也用于其他有机合成和医药工业中,并用作谷类熏蒸剂等。

此外,本品也是一种非质子型极性溶剂。

丙烯腈属于高毒类,进入人体后可引起急性中毒和慢性中毒。

加热时在光、碱和过氧化物作用下,本品发生聚合。

遇热发生猛烈的燃烧和爆炸,分解生成含有一氧化碳、氮氧化物、氰化氢的有毒烟雾。

本品系强烈还原剂,可与氧化剂剧烈反应。

与碱剧烈反应,引起火灾和爆炸。

2.丙烯腈理化特性丙烯腈无色、高毒、易挥发液体,有特殊杏仁味。

蒸气与空气混合物可燃限3.05~17% 。

与许多有机溶剂混溶; 水中溶解度7.35%(20℃)。

腐蚀铜和铜合金,穿透皮革,高浓度腐蚀铝。

接触光或过量热引起自发聚合,有碱存在剧烈聚合并放热。

遇热、明火或氧化剂易燃、爆炸。

加热或燃烧,可产生氰化氢和氮氧化物。

化学式:CH2=CH-CN分子量:53.1性状:无色或淡黄色液体,有特殊气味。

沸点:77℃熔点:-83.5℃相对密度:1.83(水=1)蒸气压:11.0KPa(20℃)闪点:-1.1℃自然温度:481℃爆炸极限:在空气中3.0%~17%(体积)油水分配系数:辛醇/水分配系数的对数值为-0.923.丙烯腈包装储运须知包装标志:易燃液体。

副标志:毒害品。

丙烯腈目录表一、丙烯腈概述 (2)二、世界丙烯腈生产概况 (2)三、市场分析及预测 (3)1、国际市场分析 (3)2、国内市场分析 (3)四、发展 (4)五、物理性质 (4)六、用途 (5)七、制备原理 (6)八、生产工艺流程 (7)1、操作条件 (7)2、工艺流程 (9)3、三废治理 (10)九、主要工艺技术指标和特点 (10)一、丙烯腈概述【名称】:丙烯腈【化学式】:CH2═CHCN【化学性质】:分子量 53.06丙烯腈是一种无色的有辛辣气味液体,属大众基本有机化工产品,是三大合成材料——合成纤维、合成橡胶、塑料的基本且重要的原料,在有机合成工业和人民经济生活中用途广泛。

丙烯腈是我国丙烯的第二大衍生物,2003年,我国丙烯腈的产量约为56.0万吨,消费丙烯约62.7万吨,约占全国丙烯总消费量的10.2%;2004年产量约为58.0万吨,消费丙烯约为65.0万吨,比2003年增长约3.7%。

二、世界丙烯腈生产概况全世界丙烯腈的生产主要集中在美国、西欧和日本等国家和地区。

目前,全世界丙烯腈总生产能力为6658 kt/a。

美、日、西欧丙烯腈生产能力合计为4063 kt/a,占世界总能力的61%。

美国是世界上丙烯腈最大的生产国与出口国,现有丙烯腈生产装置6 套,主要生产厂家为BP化学、Sterling、Monsanto、American Cyanamid、Solutia公司等。

BP公司丙烯腈生产能力占世界总丙烯腈生产能力的11.7%,占有份额最大。

目前美国生产能力为1892 kt/a,约占世界总生产能力的28.4%。

美国丙烯腈出口量几乎占本国产量的50%,主要出口到远东,预计如此高的出口比例可一直延续到2005年。

西欧丙烯腈的生产装置共有9 套,主要集中于德国Erdoelchenie、BASF、PCK公司,意大利EniChem公司,荷兰的DSM公司,西班牙Repsol公司。

西欧总生产能力约为1315 kt/a,占全球总生产能力的19.8%。

丙烯腈生产工艺分析4.1 丙烯腈主要生产方法丙烯腈生产方法主要有:氯乙醇-氰化钠法、乙炔法、丙烯氨氧化法、丙烷氨氧化法。

前两种方法不仅生产原料毒性大,而且生产成本也高于后者。

丙烯氨氧化法具有原料便宜易得,生产成本低,生产工艺简单等优点,所以成为国内外丙烯腈生产的主要方法。

4.1.1 丙烯氨氧化法(BP/Sohio工艺)目前全球95%以上的装置采用BP公司开创并发展的丙烯氨氧化法技术(又称sohio法),以丙烯和氨气为原料,生产丙烯腈,副产乙腈和氢氰酸。

以丙烯、氨气和空气中的氧为原料制得,主要副产物为氢氰酸、乙腈、丙烯醛、CO2和CO。

CH2=CHCH3 + NH3 + 3/2O2CH2=CHCN + H2O典型的生产过程为,原料气体以丙烯∶氨∶空气=1.0∶1.15∶10.5(mol)的比例从底部进入流化床反应器,反应温度440℃,压力63.74 kPa。

反应热用软水循环回收,发生高压蒸汽。

反应气体冷却后,洗涤、吸收、精馏后得到高纯度产品。

丙烯氨氧化法具有原料易得、工艺过程简单、操作稳定、产品精制方便、产品成本低等优点。

该方法是目前国内外主要生产方法,但目前存在一个全球范围内丙烯原料吃紧的问题。

20世纪90年代之前,国际上丙烯腈的生产技术基本上是由美国垄断,世界上90%的丙烯腈采用美国的技术。

我国也花费了大量外汇引进美国的丙烯腈生产工艺包。

由于引进技术中的进口催化剂无法适应高压高负荷工艺要求,致使装置精制回收率低,粗乙腈中乙腈含量低,乙腈工艺流程复杂等。

为此,中国石化利用自己的技术对齐鲁石化的丙烯腈装置实施由2.5万吨/年扩大到4万吨/年的改造。

4.1.2 丙烷氨氧化法丙烷氨氧化法是近几年开发的新技术,BP、旭化成公司已经完成中试阶段,旭化成公司已经工业化。

所研制出的氨氧化催化剂活性组分为V-Sb-W-复合催化剂,50%载体为SiO2-Al2O3,反应温度500℃,压力103 kPa,原料配比为丙烷∶氨∶氧∶氮∶水=1∶2∶2∶7∶3。

丙烯腈简介丙烯腈属大众基本有机化工产品,是三大合成材料——合成纤维、合成橡胶、塑料的基本且重要的原料,在有机合成工业和人民经济生活中用途广泛。

有机合成中引入氰乙基。

谷类烟熏剂。

合成表面活性剂和抗氧剂。

丙烯腈用来生产聚丙烯纤维(即合成纤维腈纶)、丙烯腈-丁二烯-苯乙烯塑料(ABS)、苯乙烯塑料和丙烯酰胺(丙烯腈水解产物)。

另外,丙烯腈醇解可制得丙烯酸酯等。

丙烯腈在引发剂(过氧甲酰)作用下可聚合成一线型高分子化合物——聚丙烯腈。

聚丙烯腈制成的腈纶质地柔软,类似羊毛,俗称“人造羊毛”,它强度高,比重轻,保温性好,耐日光、耐酸和耐大多数溶剂。

丙烯腈与丁二烯共聚生产的丁腈橡胶具有良好的耐油、耐寒、耐溶剂等性能,是现代工业最重要的橡胶,应用十分广泛。

可以丙烯、氨、空气为原料,采用直接氧化法生产丙烯腈。

目录第一部分:化学品名称第二部分:成分/组成信息第三部分:危险性概述第四部分:急救措施第五部分:消防措施第六部分:泄漏应急处理第七部分:操作处置与储存第八部分:接触控制/个体防护第九部分:理化特性第十部分:稳定性和反应活性第十一部分:毒理学资料第十二部分:生态学资料第十三部分:废弃处置第十四部分:运输信息第十五部分:管制信息第十六部分:质量指标第十七部分:事故案例第一部分:化学品名称化学品中文名称:丙烯腈(抑制了的)化学品英文名称:acrylonitrile中文名称2:乙烯基氰,氰乙烯英文名称2:cyanoethylene,Vinylcyanide,2-Propenenitrile技术说明书编码:255CAS No.:107-13-1分子式:C3H3N / CH2=CH-CN结构式:三维模型结构简式:H2CCHCN分子量:53.06第二部分:成分/组成信息有害物成分含量CAS No.丙烯腈(抑制了的) ≥99% 107-13-1第三部分:危险性概述危险性类别:极毒、易燃易爆、可疑致癌物。

物理危险性:蒸汽比空气重,可能沿地面流动,可能造成远处着火。

化工生产技术__丙烯腈

丙烯腈是一种重要的化工原料,广泛应用于合成合成纤维、涂料、橡胶、塑料、树脂、表面活性剂等领域,具有很高的经济和社会价值。

本文将介绍丙烯腈的基本性质和生产工艺。

丙烯腈是无色透明的液体,具有刺激性气味,化学式为

C3H3N。

它是一种不饱和的脂肪族腈,具有活性高、可塑性好、合成容易等优点。

丙烯腈通常是从石油化工原料中生产的,主要原料是丙烯和氰化氢。

在生产过程中,丙烯和氰化氢的反应由催化剂促进,可以得到丙烯腈。

通常使用银催化剂,反应温度在200-300°C之间,反应压力在1-5MPa之间。

反应后的产物包括丙烯腈、氯化银、氮气等。

生产丙烯腈通常使用丁烷或液化石油气作为原料,这些原料经过精炼和分离后,产生高纯度丙烯和氰化氢。

在加入银催化剂之后,反应温度和压力必须控制在特定的范围内,以确保反应的顺利进行。

生产丙烯腈的反应是一个多级反应过程,包括氢化、加成和裂解等不同的化学反应,需要特殊的催化剂和反应条件。

生产过程还需要考虑安全、环保和能源等因素,如选择可再生能源、处理废气和废水等。

丙烯腈的制备技术已经得到不断改进和创新,以满足市场需求、提高生产效率和降低成本。

例如,近年来出现了新型催化剂、反应器和分离技术等,使得丙烯腈的生产更加高效、安全和环保。

此外,还发展了新的合成路线和原料,如生物质或可再生原料,有望取代传统的石油化工原料。

丙烯腈是一种重要的工业化学品,其生产技术具有很高的实用价值和发展潜力。

未来,随着科学技术和市场需求的不断变化,生产技术也将不断发展和完善,为丙烯腈的生产和应用带来更大的优势和机遇。

ACRYLONITRILE 1604CH2=CHCN MW : 53.06 CAS: 107-13-1 RTECS: AT5250000METHOD: 1604, Issue 2 EVALUATION: FULL Issue 1: 15 February 1984Issue 2: 15 August 1994OSHA : 2 ppm; C 10 ppm (skin)NIOSH:carcinogen; 1 ppm; C 10 ppm/15 min;Group I Pesticide (skin)ACGIH:carcinogen; 2 ppm (skin)(1 ppm = 2.17 mg/m3 @ NTP)PROPERTIES: liquid; d 0.806 g/mL @ 20 °C;BP 77.2 °C; VP 11 kPa (83 mm Hg 11% v/v)@ 20 °C; explosive range 3 to 17% v/v in airSYNONYMS:2-propenenitrile; vinyl cyanide; AN.SAMPLINGMEASUREMENTAPPLICABILITY: The working range is 0.7 to 46 ppm (1.5 to 100 mg/m3) for a 10-L air sample. This method is applicable to 15-minute ceiling measurements. NIOSH has sampled for acrylonitrile at acrylic and electric plants.INTERFERENCES: None known. An alternate chromatographic column is a fused silica capillary, 30 m x 0.32-mm, coated with 0.5 µm DB-WAX or 1 µm DB-5.OTHER METHODS: This revises NIOSH Method S156 [1,3] and Method 1604 (dated 2/15/84). P&CAM 202 has been dropped because of poor sensitivity (LOD 0.1 mg per sample) [4]. Marano et al. [5] have shown that the use of a nitrogen selecti ve detector (NPD) increases the sensitivity and specificity of the analysis.SAMPLING:REAGENTS: 1.Carbon disulfide, chromatographic quality.* 2.Acetone, chromatographic quality. 3.Hexane, reagent grade.4.Eluent: 2% acetone (v/v) in carbon disulfide.*5.Acrylonitrile, stabilized.* Stable at least one month at 4 °C.6.Acrylonitrile, freshly distilled.*7.Calibration stock solution, 4 µg/µL. Add 50 µL freshly distilled acrylonitrileto 10 mL hexane. Stable one week at 4 °C. 8.Helium, purified.9.Hydrogen, prepurified.10.Air, filtered.* See Special PrecautionsEQUIPMENT:1.Sampler: glass tube, 7 cm long, 6-mm OD, 4-mm ID, flame-sealed ends with plastic caps,containing two sections of activated (600 °C)coconut shell charcoal (front = 100 mg, back = 50 mg) separated by a 2-mm urethane foam plug. A silylated glass wool plug precedes the front section and a 3-mm urethane foam plug follows the back section. Pressure drop across the tube at 1 L/min airflow must be less than 3.4 kPa. Tubes are commercially available.2.Personal sampling pump, 0.01 to 0.2 L/min,with flexible connecting tubing.3.Gas chromatograph, flame ionization detector,integrator and column (page 1604-1).4.Micro-distillation apparatus for vacuum distillation of acrylonitrile.5.Vials, 2-mL, PTFE-lined crimp caps.6.Syringe, 10-µL and other sizes as needed,readable to 0.1 µL.7.Volumetric flasks, 10-mL. 8.Pipets, 1-mL, with pipet bulb.SPECIAL PRECAUTIONS: Carbon disulfide is toxic and a severe fire and explosion hazard (flash point = -30 °C). Acrylonitrile is explosive, flammable, toxic, and a suspect carcinogen [3]. Work with these compounds only in a hood.1.Calibrate each personal sampling pump with a representative sampler in line.2.Break the ends of the sampler immediately before sampling. Attach sampler to personal sampling pump with flexible tubing.3.Sample at an accurately known flow rate between 0.01 and 0.2 L/min for a total sample size of 3.5to 20 L.4.Cap the samplers pack securely for shipment.SAMPLE PREPARATION:5.Place the front and back sorbent sections of the sampler tube in separate vials. Discard the glass wool and foam plugs.6.Add 1.0 mL eluent to each vial. Attach crimp cap to each vial.NOTE: An internal standard, e.g., 0.1% (v/v) benzene or n-hexane, may be added at this step.7.Allow to stand 30 min with occasional agitation.CALIBRATION AND QUALITY CONTROL:8.Calibrate daily with at least five working standards over the range 1 to 1000 µg acrylonitrile per sample.a.Add known amounts of calibration stock solution, or a serial dilution thereof, to eluent in 10-mLvolumetric flasks and dilute to the mark with eluent (2% acetone in CS 2).b.Analyze together with samples and blanks (steps 11 and 12).c.Prepare calibration graph (peak area vs. µg acrylonitrile).NOTE:Compare the peak areas of the working standards with a 0.1 mg/mL reference standardprepared from stabilized (undistilled) acrylonitrile in hexane. When the concentration of the working standards starts to decrease, prepare new working standards.9.Determine desorption efficiency (DE) at least once for each batch of charcoal used for sampling inthe calibration range (step 8). Prepare three tubes at each of five levels plus three media blanks.a.Remove and discard back sorbent section of a media blank sampler.b.Inject a known amount of calibration stock solution directly onto front sorbent section with amicroliter syringe.c.Cap the tube. Allow to stand overnight.d.Desorb (steps 5 through 7) and analyze together with working standards (steps 11 and 12).e.Prepare a graph of DE vs. µg acrylonitrile recovered.10.Analyze three quality control blind spikes and three analyst spikes to insure that the calibrationgraph and DE graph are in control.MEASUREMENT:11.Set gas chromatograph according to manufacturer's recommendations and to conditions given onpage 1604-1. Inject sample aliquot manually using solvent flush technique or with autosampler.NOTE 1: If peak area is above the linear range of the working standards, dilute with eluent, reanalyze and apply the appropriate dilution factor in calculations.NOTE 2: Under these conditions t r for acrylonitrile is ca. 8.5 min.12.Measure peak area.CALCULATIONS:13.Determine the mass, µg (corrected for DE) of acrylonitrile found in the sample front (W f ) and back(W b ) sorbent sections, and in the average media blank front (B f ) and back (B b ) sorbent sections.NOTE: If W b > W f /10, report breakthrough and possible sample loss.14.Calculate concentration, C, of acrylonitrile in the air volume sampled, V (L):EVALUATION OF METHOD:REFERENCES:[1]Gagnon, Y.T. and Posner, J.C. Recovery of Acrylonitrile from Charcoal Tubes at Low Levels, Am.Ind. Hyg. Assoc. J., 40, 923-925 (1979).[2]NIOSH Manual of Analytical Methods, 2nd. ed., V. 3, S156, U.S. Department of Health, Education,and Welfare, Publ. (NIOSH) 77-157-C (1977).[3]Criteria for a Recommended Standard...Occupational Exposure to Acrylonitrile, U.S. Department ofHealth, Education, and Welfare, Publ. (NIOSH) 78-116 (1978); revised Mar, 1978 as part of NIOSH testimony at OSHA hearing.[4]NIOSH Manual of Analytical Methods, 2nd ed., V. 1, P&CAM 202, U.S. Department of Health,Education, and Welfare, Publ. (NIOSH) 77-157-A (1977).[5]Marano, R.S., Levine, S.P. and T.M. Harvey. Trace Determination of Subnanogram Amounts ofAcrylonitrile in Complex Matrices by Gas Chromatography with a Nitrogen Selective Detector. Anal.Chem., 50, 1948 (1978)[6]Documentation of the NIOSH Validation Tests, S156, U.S. Department of Health, Education, andWelfare, Publ. (NIOSH) 77-185 (1977).[7]OSHA Report, Acrylonitrile Method 37, Organic Methods Evaluation Branch, OSHA AnalyticalLaboratory, Salt Lake City, UT (May, 1982).METHOD REVISED BY:Y.T. Gagnon, NIOSH/DPSE; S156 originally validated under NIOSH Contract CDC-99-74-45.。