如何在实际工作中正确选择孕镶金刚石钻头设计参数

- 格式:doc

- 大小:92.50 KB

- 文档页数:3

8石油钻井金刚石钻头选型及正确应用付晓平 四川川庆石油钻采科技有限公司【摘 要】在石油钻井生产阶段钻头是重要应用工具,基于钻头合理选取与高效化应用,能有效提升机械钻速,可以有效调控钻井施工成本,适应油气田钻井施工要求。

当前要注重做好石油钻井金刚钻头应用研究,全面提升金刚石在钻井施工中的应用效率,便于实现钻井钻探施工目标。

【关键词】石油钻井;金刚石钻头;选型;应用针对石油钻井金刚石钻头合理选型,基于石油钻探施工基本要求,要注重规范化选取有效的金刚石钻头,能全面优化石油钻井施工效率,适应油气田开发要求。

针对不同的钻井任务,要注重对金刚石钻头合理选型,促使钻头基本性能可以有效满足地层钻井施工操作要求。

一、金刚石钻头相关概述石油钻井应用金刚石钻头,是在钻头表层镶嵌金刚石,主要是呈现辐射状、螺旋状排列分布。

全面研究与深入开发人造金刚石材料,在钻头加工制造中有效应用实践,确保其能满足预期硬度标准。

基于金刚石良好的硬度数据,有助于全面提升钻井施工效率,能对硬度较高的地层深入钻探,获取良好深度的钻井进尺,确保钻井施工活动有序进行。

近年来金刚石钻头制造技术工艺全面优化,在石油钻井施工中开始全面应用诸多高效、耐用的金刚石钻头。

由于钻井条件存有诸多差异性,当前实践生产中要选取不同类型金刚石钻头。

通过多层次分析方法应用,能做好金刚石钻头选型,适应石油钻井施工操作技术要求。

例如PDC钻头是人造聚晶金刚石钻头,其锋利、耐磨性能突出,在高钻速、低钻压状态中能稳定应用,有助于全面降低钻井施工成本支出,适应施工现场操作要求。

二、石油钻井金刚石钻头选型与应用1.金刚石钻头选型基本依据在石油钻井施工阶段,要注重对金刚石钻头合理选型,全面提升石油钻井应用效率。

相关部门要注重做好金刚石钻头应用研究,全面提升金刚石钻头应用强度,促使其满足复杂状态下钻进施工基本要求。

在施工过程中为了能选取最合适的金刚石钻头,促使其适应石油钻探施工基本技术要求,要注重对邻井地质结构基本类型合理分析,基于岩石力学性能参数要求,选取最合理的金刚石钻头类型。

地质钻探金刚石钻头结构参数

地质钻探金刚石钻头的结构参数包括以下几个方面:

1. 钻头体:金刚石钻头的制作要求严格,一般用中碳钢加工而成。

双管钻头的钻头体较长,一般为115mm,壁较薄,上端有内螺纹与扩孔器相连接。

单管钻头的钻头体较短,一般为75mm,壁较厚、上端车有外螺纹与扩孔器相连接。

2. 金刚石含量:含量是根据钻头结构、直径及所钻岩石性质而确定的。

钻头直径大,克取岩石面积大,则所需金刚石数量多;反之,则少些。

同径同结构钻头,钻进强研磨性地层时,金刚石含量应大些,以减少单粒金刚石负担,维持钻头较长工作时间。

钻进研磨性小的岩层,金刚石含量应小些,以利于出刃。

一般同径孕镶金刚石钻头的金刚石含量比同径表镶钻头稍多。

如需获取更具体的信息,建议咨询地质学专家或查阅相关文献资料。

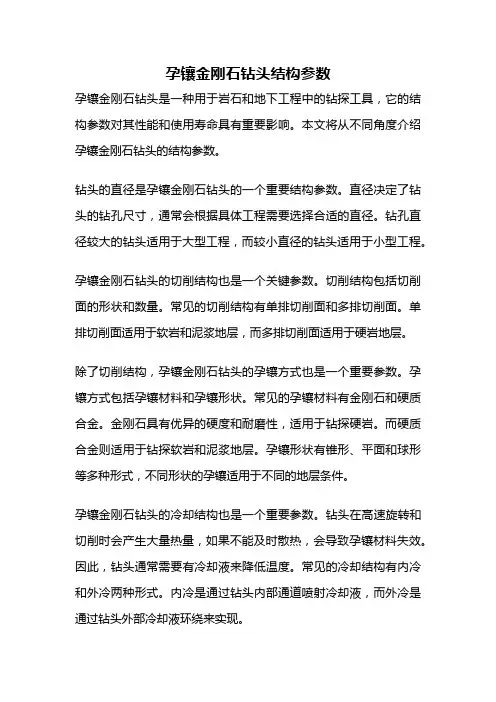

孕镶金刚石钻头结构参数孕镶金刚石钻头是一种用于岩石和地下工程中的钻探工具,它的结构参数对其性能和使用寿命具有重要影响。

本文将从不同角度介绍孕镶金刚石钻头的结构参数。

钻头的直径是孕镶金刚石钻头的一个重要结构参数。

直径决定了钻头的钻孔尺寸,通常会根据具体工程需要选择合适的直径。

钻孔直径较大的钻头适用于大型工程,而较小直径的钻头适用于小型工程。

孕镶金刚石钻头的切削结构也是一个关键参数。

切削结构包括切削面的形状和数量。

常见的切削结构有单排切削面和多排切削面。

单排切削面适用于软岩和泥浆地层,而多排切削面适用于硬岩地层。

除了切削结构,孕镶金刚石钻头的孕镶方式也是一个重要参数。

孕镶方式包括孕镶材料和孕镶形状。

常见的孕镶材料有金刚石和硬质合金。

金刚石具有优异的硬度和耐磨性,适用于钻探硬岩。

而硬质合金则适用于钻探软岩和泥浆地层。

孕镶形状有锥形、平面和球形等多种形式,不同形状的孕镶适用于不同的地层条件。

孕镶金刚石钻头的冷却结构也是一个重要参数。

钻头在高速旋转和切削时会产生大量热量,如果不能及时散热,会导致孕镶材料失效。

因此,钻头通常需要有冷却液来降低温度。

常见的冷却结构有内冷和外冷两种形式。

内冷是通过钻头内部通道喷射冷却液,而外冷是通过钻头外部冷却液环绕来实现。

孕镶金刚石钻头的连接方式也是一个重要结构参数。

连接方式决定了钻头与钻杆的连接方式。

常见的连接方式有螺纹连接和夹紧连接。

螺纹连接简单可靠,适用于大多数工程。

夹紧连接则需要特殊的工具进行操作,适用于一些特殊情况。

孕镶金刚石钻头的结构参数包括直径、切削结构、孕镶方式、冷却结构和连接方式等。

这些参数的选择将直接影响钻头的性能和使用寿命。

在实际应用中,需要根据具体地层条件和工程要求来选择合适的结构参数,以确保钻头能够高效、稳定地完成钻探任务。

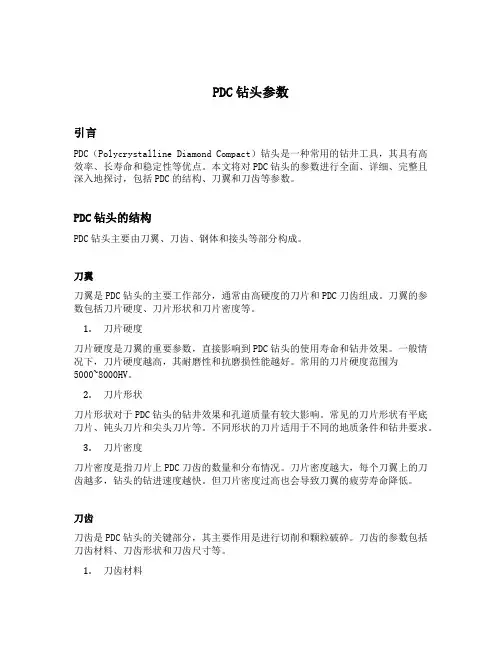

PDC钻头参数引言PDC(Polycrystalline Diamond Compact)钻头是一种常用的钻井工具,其具有高效率、长寿命和稳定性等优点。

本文将对PDC钻头的参数进行全面、详细、完整且深入地探讨,包括PDC的结构、刀翼和刀齿等参数。

PDC钻头的结构PDC钻头主要由刀翼、刀齿、钢体和接头等部分构成。

刀翼刀翼是PDC钻头的主要工作部分,通常由高硬度的刀片和PDC刀齿组成。

刀翼的参数包括刀片硬度、刀片形状和刀片密度等。

1.刀片硬度刀片硬度是刀翼的重要参数,直接影响到PDC钻头的使用寿命和钻井效果。

一般情况下,刀片硬度越高,其耐磨性和抗磨损性能越好。

常用的刀片硬度范围为5000~8000HV。

2.刀片形状刀片形状对于PDC钻头的钻井效果和孔道质量有较大影响。

常见的刀片形状有平底刀片、钝头刀片和尖头刀片等。

不同形状的刀片适用于不同的地质条件和钻井要求。

3.刀片密度刀片密度是指刀片上PDC刀齿的数量和分布情况。

刀片密度越大,每个刀翼上的刀齿越多,钻头的钻进速度越快。

但刀片密度过高也会导致刀翼的疲劳寿命降低。

刀齿刀齿是PDC钻头的关键部分,其主要作用是进行切削和颗粒破碎。

刀齿的参数包括刀齿材料、刀齿形状和刀齿尺寸等。

1.刀齿材料常见的刀齿材料包括聚晶金刚石和硬质合金等。

聚晶金刚石具有高硬度、抗磨损性好的特点,适用于钻取较硬的地层;硬质合金具有较高的韧性和断裂韧性,适用于钻取较软的地层。

2.刀齿形状刀齿形状影响到钻头的切削效果和钻孔的质量。

常见的刀齿形状有平面刀齿、弯刀齿和锯齿刀齿等。

不同形状的刀齿适用于不同的地质条件和钻井要求。

3.刀齿尺寸刀齿尺寸影响到钻头的整体性能和孔道质量。

刀齿尺寸一般由长度、宽度和高度三个参数来表征。

较大尺寸的刀齿通常用于钻取较硬的地层,而较小尺寸的刀齿适用于钻取较软的地层。

钢体钢体是PDC钻头的支撑和固定部分,起到连接刀翼和接头的作用。

钢体的参数包括材质、强度和尺寸等。

【其 他】穆克恒(中国建筑材料工业地质勘查中心河南总队,河南 信阳 464000)摘要:本文介绍了在石英砂岩地层金刚石钻进钻头结构选择的一些原则,仅供业内同行借鉴和参考。

关键词:石英砂岩;金刚石钻进;钻头选择中图分类号:P619.233;P634.5 文献标识码:A 文章编号:1007-9386(2008)03-0062-02石英砂岩矿作为玻璃生产原料、水泥生产配料,是建材非金属矿主要矿种。

在勘查钻探施工中,也是一种难以对付的“打滑”地层。

特别是在小口径金刚石钻进中,金刚石钻头的选型是非常重要的,直接影响到钻进效率、钻探成本的高低。

1 石英砂岩地层的特性(1)石英砂岩地层岩石性质。

石英砂岩地层呈灰白—白色中厚层状,中细粒及细中粒,粒径在0.1~0.2mm;石英含量占95%以上,硅质岩石碎屑占3%左右,有微量的长石、锆石、电气石、绿帘石、白钛矿等。

胶结物多为硅质胶结,有少量的铁质及云母成分。

矿石呈块状,质地坚硬、致密,断口呈参差状,研磨性较弱。

厚度一般在20~30m。

(2)石英砂岩地层特点。

在石英砂岩钻进中,由于钻头结构不适应等原因,常出现“打滑”的情况,表现在力学性质方面其主要特点是:硬度高、研磨性弱、颗粒间的结合理论强度大。

在钻进石英砂岩时,带有细粒岩粉的冲洗液对钻头胎体主要产生冲蚀作用,致使金刚石磨钝后而不能自锐,出现“打滑”现象。

(3)石英砂岩地层钻孔设计的特点。

施工的多个石英砂岩矿区,矿体规模都不大,矿层厚度在100m以内,有的甚至只有几米。

因此其钻孔结构简单、孔深浅、倾角直立。

但是,施工难度较大,钻进效率低,钻探成本高。

2 金刚石钻头结构选择原则(1)金刚石的品级。

金刚石品级选择原则是:岩石愈硬,选用品级较高的金刚石。

高品级人造金刚石具有晶形好,单粒抗压强度高,热稳定性好等特点,钻进坚硬岩石具有特别明显的优点。

由于石英砂岩具有硬度高、研磨性弱、颗粒间的结合理论强度大等力学性质,我们选择了JR4型人造金刚石。

收稿日期:2008-08-01 作者简介:孙秀梅(1969-),女(汉族),河北泊头人,河北省地勘局探矿技术研究院高级工程师,探矿工程专业,从事钻头、钻具与钻进工艺研究工作,河北省三河市燕郊镇,ssy8588@s ohu .com;刘建福(1962-),男(汉族),河北徐水人,河北省地勘局探矿技术研究院高级工程师,探矿工程专业,从事钻头、钻具与钻进工艺研究工作,ghljf110@ 。

坚硬“打滑”地层孕镶金刚石钻头设计与选用孙秀梅,刘建福(河北省地勘局探矿技术研究院,河北三河065201)摘要:坚硬“打滑”地层钻进一直是钻进工作的一项难题,深入分析了钻进碎岩机理,确定影响钻进速度的因素,进而提出钻头设计应考虑的因素,并通过野外试验验证了所提观点。

关键词:“打滑”地层;微切削(刻划)破碎;磨粒磨损(研磨性破碎);破碎效果;钻头设计;野外试验中图分类号:P634.4+1 文献标识码:A 文章编号:1672-7428(2009)02-0075-04D esi gn and Selecti on of I m pregna ted D i a m ond B it i n Hard and Sli pp i n g Forma ti on /SUN X iu 2m ei,L I U J ian 2fu (The I nstitute of Exp l orati on Techniqes under Hebei Pr ovincial Bureau of Geo 2ex p l orati on and M ineral Devel opment,Sanhe He 2bei 065201,China )Abstract:D rilling in hard and sli pp ing for mati on has been difficult,the paper analyzed drilling frag mentati on mechanis m t o deter m ined the fact ors affecting drilling rate,and put f or ward the fact ors that should be considered in bit design with field tests .Key words:hard and sli pp ing f or mati on;m icr o 2cutting frag mentati on;abrasive wear;fracturing effect;bit design;field test坚硬“打滑”地层钻进一直以来是钻进工作的一项难题。

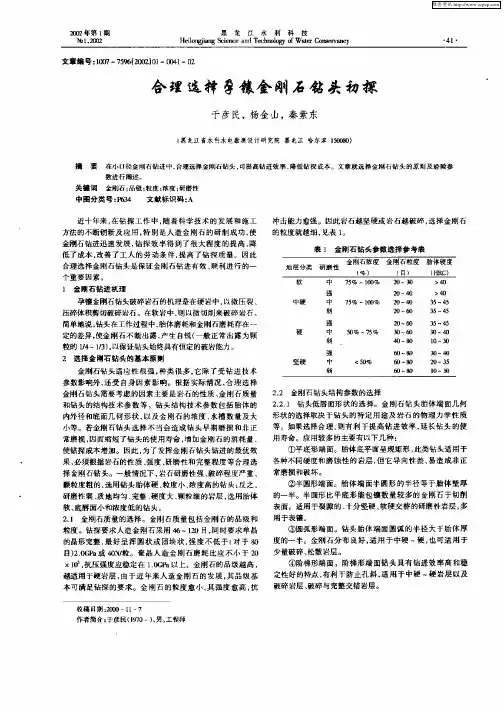

如何在实际工作中正确选择孕镶金刚石钻头设计参数孕镶金刚石钻头广泛应用于小口径岩石钻探的施工中,而采用合理的钻头设计参数对提高钻探效率发挥钻头最大功效至关重要。

本文根据黑河象山电站帷幕灌浆工程岩石钻探实例,初步阐述如何正确选择孕镶金刚石钻头设计参数及其实际意义。

孕镶金刚石钻头适用于硬至坚硬、可钻性Ⅶ—Ⅻ级、完整均质至破碎、裂隙性的、具有研磨的岩层。

钻头设计时应考虑的结构参数如下:一、胎体胎体高度H =10~12mm ,H 值愈大,则钻头稳定性愈好。

胎体工作层高一般为4mm 。

胎体厚度一般为8mm 。

壁厚影响钻进效率和钻头寿命;壁厚小,钻进效率高,金刚石消耗量少;但不够耐磨,钻头寿命较短。

二、唇面形状孕镶钻头的唇面形状要比表镶的多,它除了表镶钻头的那些以外,还可采用: 1.尖齿形,它又分同心圆尖齿形(见图3.13-5a )、阶梯尖齿形(见图3.13-5b )和交错式尖齿形(见图3.13-5c )。

2.带底喷式水眼(见图3.13-6)若岩石软硬互层和破碎,为提高岩矿心采取率,则可选用阶梯形底喷式水眼钻头。

二、胎体性能胎体是钻头极其重要的组成部分,其成分和性能比较复杂,但设计或选择时,目前仅根据岩石性质,确定相适应的胎体硬度和耐磨性。

选择原则是岩石硬、研磨性弱,则胎体偏软、耐磨性偏低;相反,岩石软、研磨性强,则胎体偏硬、耐磨性要高。

具体选择时,可参考表3.13-4,表3.13-5。

表3.13-4设计原则是:岩石愈硬、研磨性偏低,则粒度较细、品级较高。

设计时可参考表3.13-6。

表3.13-6四、金刚石浓度根据岩石硬度和研磨性设计金刚石浓度,浓度保证胎体唇面上的金刚石数量有足够的切削能力和有较高的耐磨性。

(a ) (b ) (c )图3.13-5 尖齿形钻头 (a)—同心圆尖齿形;(b)—阶梯尖齿形;(c)—交错式尖齿形 图3.13-6 阶梯形底喷水眼钻头若岩石硬、弱研磨性,则设计低浓度胎体(50~75%重量浓度);岩石硬、强研磨性——高浓度胎体(100~110%重量浓度);岩石中硬、中研磨性——中等浓度胎体(75~90%重量浓度)。

金刚石钻头硬度选用原则金刚石钻头的质量和金刚石材质有很大的关系,金刚石硬度,决定金刚石钻头硬度。

金刚石钻头的种类有很多种分法,如天然的、人造的;单管的、双管的;绳索取芯的、定向钻进的;取芯的、全面钻进的;矿山的、油井的。

根据钻进和碎岩特点,可分为表镶金刚石钻头、孕镶金刚石钻头和聚晶烧结体钻头。

不同类型的金刚石钻头使用的地方不一样,对金刚石钻头硬度的需求也不一样。

1表镶金刚石钻头英文:surface set diamond bit释文:金刚石钻头的一种。

钢质的圆筒状钻头体,上部车有丝扣,下部烧结有钻头胎体,金刚石的颗粒是包镶在钻头胎体的表面上。

胎体的外径略大于钢体直径、内径略小于钢体内径,内外侧和底部都有可以过水的沟槽,在钻进时流过冲洗液带走岩粉和冷却钻头。

表镶金刚石钻头都是包镶的天然金刚石,故价格昂贵,因而只用在一些特殊难钻进的硬地层。

石油钻井用表镶金刚石钻头较多。

2孕镶金刚石钻头英文:impregnated diamond bit释文:金刚石钻头的一种。

钻头胎体里均匀包镶着金刚石颗粒的钻头。

钻进时胎体磨损,金刚石不断出露克取岩石,可以一直将胎体全部磨完,都有新出露的金刚石进行工作,类似于砂轮磨削金属材料。

胎体有一定高度,外径略大于钻头体外径、内径也略小于钻头体内径,胎体的外侧面、内侧面和底面均有水槽,以便通过冲洗液排除岩粉和冷却钻头。

大多数的孕镶金刚石钻头是使用的人造金刚石,称为人造孕镶金刚石钻头。

人造金刚石比天然金刚石价格便宜很多,也能较广泛地用在硬地层中钻进。

3电镀金刚石钻头英文:electro~plated diamond bit释文:又称铸造金刚石钻头。

中国独有的利用电镀原理而制成的金刚石钻头。

金刚石的胎体是在电镀槽里被一层一层镀覆在钻头体上,电镀覆盖电解金属的同时,撒布金刚石颗,金刚石就被包裹在电镀金属层里。

长时间的反复补砂和镀覆就形成了钻头的工作层。

电镀时钻头钢体也采用塑料模具定型,使镀层沿钻头轴线方向增长,并保证胎体的内外径尺寸和小槽等。

金刚石取芯钻头钻进规程[指南] 孕镶金刚石取芯钻头钻进规程钻进参数(以φ130mm钻头为例)钻压转速泵量钻进参数(KN) (r/min) (L/min)孕镶钻头 10~17 150~300 80~150一、钻压1、初压(10~15min):2.5KN。

新的钻头须有一个低压、低钻速与孔底摩合的阶段,钻头下入孔底时的钻压,要小一些,同时配合较低的转速,主要是保养金刚石,适应孔径,防止崩刃。

2、一般钻压:初压加到一定时间(10~15min),孕镶钻头可选用钻压10~17KN。

3、钻进强研磨性、粗颗粒或破碎地层,应适当降低钻压。

4、钻压要准确计算,首先准确计算或称量钻具重量,并要考虑到钻进过程中孔壁磨擦、孔斜等因素对钻压的影响。

5、钻进破碎硬岩层时钻压要相应下调二分之一。

二、钻头转速金刚石钻进在设备允许的情况下,应采用高转速。

转速高效率也提高,特别是孕镶钻头转速应更高些。

孕镶钻头采用350~700转/分钟。

三、泵量与泵压1、对7~10级硬岩层,泵量取60~80升/分钟。

钻头每增加或减小一径,泵量就增加或减小5~10升/分钟。

提倡低泵量,以满足排岩粉为宜。

2、在转速较高、钻进速度较快、岩石研磨性越强时,应选用较高泵量。

3、金刚石钻进时泵压损失较大。

一般情况下水泵管路系统、双管和钻头的泵压损失为8个大气压左右;每百米钻杆递增损失2个大气压左右。

操作中必须随时观察泵压变化,严防送水中断和钻具中途泄漏。

四、操作注意事项1、拧卸钻头或扩孔器时要用专门的自由钳子,不要用管钳子(牙钳),以免拧扁钻头或扩孔器。

同时不要让钳子的牙咬住钻头或扩孔器的胎体,防止压碎金刚石或压裂胎体。

2、下钻时,要把钻具抬起拉入孔内,不能在地下拖,下降速度要慢,防止脱落岩心碰坏钻头上的金刚石。

3、扫孔时压力要轻,转速要慢。

如果孔内有残留岩芯、掉块扫孔,最好用针状自磨钻头进行扫孔。

4、倒杆时,为避免压坏金刚石,倒杆之前要把钻具绷起。

钻进研磨性强的岩石时,不要让钻头离孔底。

金刚石钻进第一节合理选择金刚石钻头金刚石钻头是目前最锐利的钻岩工具,从理论上讲它应该可以顺利地钻进各类地层,但在实践中往往出现一些反常现象:如在某些地层中,钻头金刚石耗量很大而钻头进尺很少;在另一些地层中,钻头的钻速很低,甚至出现钻头"打滑"不进尺的情况;有时某种钻头在一个矿区钻效很高,而在另一个矿区却效果很差。

这些现象归结起来说明一个问题,金刚石钻进中所选用的钻头必须和所钻的岩性相适应,这是提高金刚石钻进技术经济指标的关键环节之一。

尤其是孕镶金刚石钻头的结构参数较为复杂,选择时应根据所钻岩层性质综合考虑到金刚石品级、胎体性能(保证钻头自锐)、唇面形状、内外径补强和水路设计等因素。

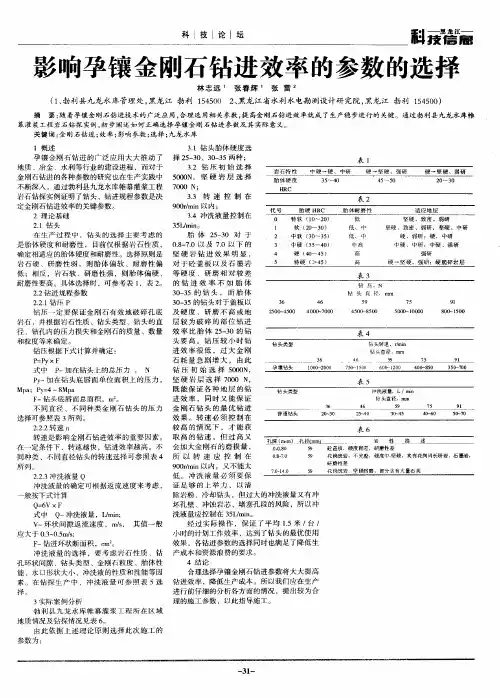

金刚石钻进规程参数:评定金刚石钻进规程的主要依据是钻速、钻头总进尺和单位进尺的金刚石耗量三个指标。

图5-7 钻压对钻速和金刚石耗量的影响1. 钻压钻压与钻速和金刚石耗量的关系曲线如图5-7所示,可分为三个区:Ⅰ区为表面研磨破碎,钻速极低;Ⅱ区为疲劳破碎,依靠多次重复使裂纹扩展才能破碎岩石;Ⅲ区为体积破碎区,钻速随钻压增长很快,但单位进尺的金刚石耗量也增长很快。

图中显示,过大的钻压将使金刚石耗量急剧增大,并导致钻速有所下降,因此建议取钻压值在图中的最优区内。

1.1 表镶金刚石钻头的钻压PP=Gp (dN) (5-19)式中: G--钻头上的金刚石粒数;p--单粒金刚石上允许的压力,dN/粒。

细粒金刚石:p≈1.0~1.5dN/粒;中粒金刚石:p≈1.5~2.0dN/粒;粗粒金刚石:p≈2.0~3.0dN/粒;特优质级金刚石:p≈5.0dN/粒;1.2 孕镶金刚石钻头的钻压WW=Fq (dN) (5-20)式中: F--钻头实际工作唇面面积,cm2;q--单位底唇面面积上允许的压力,dN/cm2。

中硬岩石:q≈40~50 dN/cm2;坚硬岩石或金刚石质量高者:q≈60~70 dN/cm2。

表5--3列出了不同类型金刚石钻头推荐采用的钻压值,可供选择时参考。

金刚石钻头硬度选用原则金刚石钻头的质量和金刚石材质有很大的关系,金刚石硬度,决定金刚石钻头硬度。

金刚石钻头的种类有很多种分法,如天然的、人造的;单管的、双管的;绳索取芯的、定向钻进的;取芯的、全面钻进的;矿山的、油井的。

根据钻进和碎岩特点,可分为表镶金刚石钻头、孕镶金刚石钻头和聚晶烧结体钻头。

不同类型的金刚石钻头使用的地方不一样,对金刚石钻头硬度的需求也不一样。

1表镶金刚石钻头英文:surface set diamond bit释文:金刚石钻头的一种。

钢质的圆筒状钻头体,上部车有丝扣,下部烧结有钻头胎体,金刚石的颗粒是包镶在钻头胎体的表面上。

胎体的外径略大于钢体直径、内径略小于钢体内径,内外侧和底部都有可以过水的沟槽,在钻进时流过冲洗液带走岩粉和冷却钻头。

表镶金刚石钻头都是包镶的天然金刚石,故价格昂贵,因而只用在一些特殊难钻进的硬地层。

石油钻井用表镶金刚石钻头较多。

2孕镶金刚石钻头英文:impregnated diamond bit释文:金刚石钻头的一种。

钻头胎体里均匀包镶着金刚石颗粒的钻头。

钻进时胎体磨损,金刚石不断出露克取岩石,可以一直将胎体全部磨完,都有新出露的金刚石进行工作,类似于砂轮磨削金属材料。

胎体有一定高度,外径略大于钻头体外径、内径也略小于钻头体内径,胎体的外侧面、内侧面和底面均有水槽,以便通过冲洗液排除岩粉和冷却钻头。

大多数的孕镶金刚石钻头是使用的人造金刚石,称为人造孕镶金刚石钻头。

人造金刚石比天然金刚石价格便宜很多,也能较广泛地用在硬地层中钻进。

3电镀金刚石钻头英文:electro 〜plated diamond bit释文:又称铸造金刚石钻头。

中国独有的利用电镀原理而制成的金刚石钻头。

金刚石的胎体是在电镀槽里被一层一层镀覆在钻头体上,电镀覆盖电解金属的同时,撒布金刚石颗, 金刚石就被包裹在电镀金属层里。

长时间的反复补砂和镀覆就形成了钻头的工作层。

电镀时钻头钢体也采用塑料模具定型, 使镀层沿钻头轴线方向增长, 并保证胎体的内外径尺寸和小槽等。

如何在实际工作中正确选择孕镶金刚石钻头设计参数

孕镶金刚石钻头广泛应用于小口径岩石钻探的施工中,而采用合理的钻头设计参数对提高钻探效率发挥钻头最大功效至关重要。

本文根据黑河象山电站帷幕灌浆工程岩石钻探实例,初步阐述如何正确选择孕镶金刚石钻头设计参数及其实际意义。

孕镶金刚石钻头适用于硬至坚硬、可钻性Ⅶ—Ⅻ级、完整均质至破碎、裂隙性的、具有研磨的岩层。

钻头设计时应考虑的结构参数如下:

一、胎体

胎体高度H =10~12mm ,H 值愈大,则钻头稳定性愈好。

胎体工作层高一般为4mm 。

胎体厚度一般为8mm 。

壁厚影响钻进效率和钻头寿命;壁厚小,钻进效率高,金刚石消耗量少;但不够耐磨,钻头寿命较短。

二、唇面形状

孕镶钻头的唇面形状要比表镶的多,它除了表镶钻头的那些以外,还可采用: 1.尖齿形,它又分同心圆尖齿形(见图3.13-5a )、阶梯尖齿形(见图3.13-5b )和交错式尖齿形(见图3.13-5c )。

2.带底喷式水眼(见图3.13-6)

若岩石软硬互层和破碎,为提高岩矿心采取率,则可选用阶梯形底喷式水眼钻头。

二、胎体性能

胎体是钻头极其重要的组成部分,其成分和性能比较复杂,但设计或选择时,目前仅根据岩石性质,确定相适应的胎体硬度和耐磨性。

选择原则是岩石硬、研磨性弱,则胎体偏软、耐磨性偏低;相反,岩石软、研磨性强,则胎体偏硬、耐磨性要高。

具体选择时,可参考表3.13-4,表3.13-5。

表3.13-4

设计原则是:岩石愈硬、研磨性偏低,则粒度较细、品级较高。

设计时可参考表3.13-6。

表3.13-6

四、金刚石浓度

根据岩石硬度和研磨性设计金刚石浓度,浓度保证胎体唇面上的金刚石数量有足够的切削能力和有较高的耐磨性。

(a ) (b ) (c )

图3.13-5 尖齿形钻头 (a)—同心圆尖齿形;(b)—阶梯尖齿形;(c)—交错式尖齿形 图3.13-6 阶梯形底喷水眼钻头

若岩石硬、弱研磨性,则设计低浓度胎体(50~75%重量浓度);岩石硬、强研磨性——高浓度胎体(100~110%重量浓度);岩石中硬、中研磨性——中等浓度胎体(75~90%重量浓度)。

五、钻头保径

钻头保径是一个重要问题,往往钻头内、外径磨损而报废。

保径材料要求耐磨,可采用硬质合金,人造金刚石聚晶、较次的碎粒天然金刚石等,目前常用人造金刚石聚晶作保径补强材料。

保径的位置取决于岩石的研磨性,见图3.13-7所示,若钻进中等研磨性岩层,保径材料置于胎体工作层与工作层交界处(见图3.13-7a );钻进强研磨性岩层时——低于工作层(见图3.13-7b );钻进弱研磨性岩层时——高于工作层(见图3.13-7c )。

保径材料紧帖胎体内、外侧,以便钻进时真正起到保径作用。

六、水路设计

钻头水路设计就是确定钻头上水口和水槽的形状、规格及其数量。

从水口和水槽中通过足够的冲洗液,达到冷却钻头和排除岩粉的目的。

金刚石钻头上的水路分主水路和副水路两种:对于表镶金刚石钻头,起主要作用的主水路是底刃金刚石的出刃高度与岩石接触之间的环形通道,而起辅助作用的副水路即是水口;而对于孕镶金刚石钻头,则相反,水口是主水路,孕镶金刚石微小底出刃所形成的通道则为副水路。

因此,同一直径的表、孕镶金刚石钻头,其水口数量和规格是不一样的,一般而言,孕镶钻头的水口数量要比表镶多2个以上,水口高出1mm ;水槽深0.5~1mm 。

水路设计按下列步骤进行:

1.从表3.13-3内选取相应直径钻头的水口数目、水口规格(过水断面)及水槽尺寸;

表镶金刚石钻头水口规格 表3.13-3

2.然后进行两个流速的校核,V 1与V 2,V 1为冲洗液在过水断面的流速,根据经验,

V 1应大于4m/s ;V 2环空间隙上返流速,根据经验,它应大于0.45m/s 。

进行V 1校核时,可利用下公式:

A =a n dz

d ⋅+⨯

3

π 式中:A —水口总过水断面,mm 2 d —钻头内径,mm dz —金刚石粒径,mm n —水口数目,

(a) (b) (c)

图3.13-7 胎体保径材料位置

(a)-强研磨地层;(b)-中等研磨地层;(c)-坚硬致密地层

a —每个水口的过水断面,mm 2

求得A 后,就可以从已知的冲洗液量Q ,计算V 1值,即V 1=A

Q。

进行V 2校核时,可利用式(3.13-2): Q =

()

22

12

4

V d D ⋅-π

, V 2=

()

2

1

24d D Q

-π (3.13-2) 式中:D —钻头外径,mm

d 1—钻杆外径,mm

与表镶金刚石钻头基本相同,仅需注意其主、副水路有所差异。