味精的工艺流程

- 格式:doc

- 大小:405.00 KB

- 文档页数:9

味精发酵工艺流程味精是一种常用的调味品,它能够增强食物的鲜味,提升食物的口感。

味精的主要成分是谷氨酸钠,它是一种氨基酸盐,常用于增强食物的鲜味。

味精的生产过程中,发酵工艺是至关重要的一环。

下面我们将介绍味精的发酵工艺流程。

1. 原料准备。

味精的主要原料是淀粉和氨基酸,通常使用玉米淀粉作为原料。

在发酵工艺中,需要将淀粉水解成葡萄糖,然后经过发酵产生氨基酸。

此外,还需要添加一定量的微量元素和维生素作为微生物的营养物质。

2. 发酵菌种培育。

在味精的生产中,通常使用微生物菌种进行发酵。

常用的菌种包括植物原生质菌、乳酸菌等。

首先需要培养这些菌种,使其数量迅速增加,为后续的发酵提供充足的菌体。

3. 发酵罐发酵。

将培育好的发酵菌种接种到发酵罐中,加入适量的淀粉水解液和营养物质,控制好发酵罐的温度、pH值和氧气供应,进行发酵过程。

在发酵过程中,微生物会利用淀粉产生氨基酸,经过一定时间的发酵,产生的氨基酸达到一定浓度后,发酵结束。

4. 分离提取。

经过发酵后的混合液需要进行分离提取,将其中的氨基酸提取出来。

通常采用离心、过滤等方法进行分离,得到氨基酸的浓缩液。

5. 结晶干燥。

将氨基酸的浓缩液进行结晶干燥,得到味精的成品。

结晶干燥是将浓缩液中的水分蒸发掉,使氨基酸结晶成固体颗粒,最终得到味精的成品。

6. 包装。

最后将制成的味精进行包装,通常采用铝箔袋或塑料袋进行包装,以保证味精的新鲜度和品质。

以上就是味精发酵工艺的流程,通过以上的步骤,原料经过发酵、分离提取、结晶干燥等过程,最终得到了味精的成品。

这一发酵工艺流程保证了味精的品质和口感,使得味精成为了一种常用的调味品。

1 味精的生产工艺流程简介味精的生产一般分为制糖、谷氨酸发酵、中和提取及精制等 4 个主要工序。

1 .1 液化和糖化因为大米涨价,目前大多数味精厂都使用淀粉作为原材料。

淀粉先要经过液化阶段。

然后在与 B 一淀粉酶作用进入糖化阶段。

首先利用一淀粉酶将淀粉浆液化,降低淀粉粘度并将其水解成糊精和低聚糖,应为淀粉中蛋白质的含量低于原来的大米,所以经过液化的混合液可直接加入糖化酶进入糖化阶段,而不用像以大米为原材料那样液化后需经过板筐压滤机滤去大量蛋白质沉淀。

液化过程中除了加淀粉酶还要加氯化钙,整个液化时间约30min 。

一定温度下液化后的糊精及低聚糖在糖化罐内进一步水解为葡萄糖。

淀粉浆液化后,通过冷却器降温至60 C进入糖化罐,加入糖化酶进行糖化。

糖化温度控制在60 C左右,PH值4 . 5,糖化时间18-32h。

糖化结束后,将糖化罐加热至80 85 C,灭酶30min。

过滤得葡萄糖液,经过压滤机后进行油水分离(一冷分离,二冷分离),再经过滤后连续消毒后进入发酵罐。

1. 2 谷氨酸发酵发酵谷氨酸发酵过程消毒后的谷氨酸培养液在流量监控下进入谷氨酸发酵罐,经过罐内冷却蛇管将温度冷却至32 C,置入菌种,氯化钾、硫酸锰、消泡剂及维生素等,通入消毒空气,经一段时间适应后,发酵过程即开始缓慢进行。

谷氨酸发酵是一个复杂的微生物生长过程,谷氨酸菌摄取原料的营养,并通过体内特定的酶进行复杂的生化反应。

培养液中的反应物透过细胞壁和细胞膜进入细胞体内,将反应物转化为谷氨酸产物。

整个发酵过程一般要经历 3 个时期,即适应期、对数增长期和衰亡期。

每个时期对培养液浓度、温度、PH 值及供风量都有不同的要求。

因此,在发酵过程中,必须为菌体的生长代谢提供适宜的生长环境。

经过大约34 小时的培养,当产酸、残糖、光密度等指标均达到一定要求时即可放罐。

1 .3 谷氨酸提取与谷氨酸钠生产工艺该过程在提取罐中进行。

利用氨基酸两性的性质,谷氨酸的等电点在为pH3 .0 处,谷氨酸在此酸碱度时溶解度最低,可经长时间的沉淀得到谷氨酸。

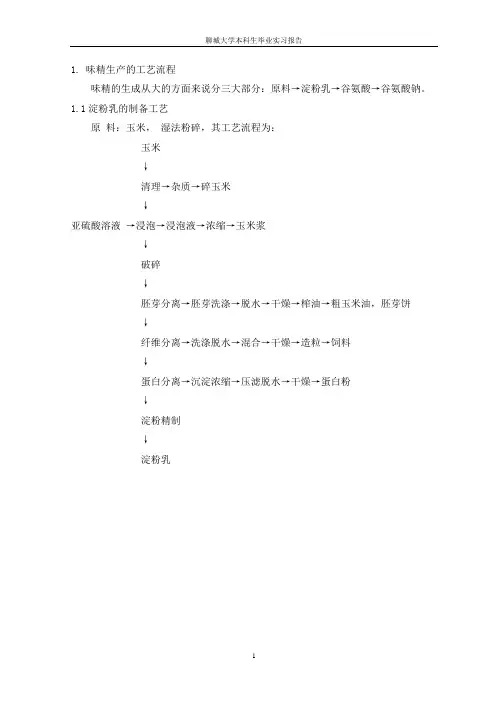

1. 味精生产的工艺流程

味精的生成从大的方面来说分三大部分:原料→淀粉乳→谷氨酸→谷氨酸钠。

1.1淀粉乳的制备工艺

原料:玉米,湿法粉碎,其工艺流程为:

玉米

↓

清理→杂质→碎玉米

↓

亚硫酸溶液→浸泡→浸泡液→浓缩→玉米浆

↓

破碎

↓

胚芽分离→胚芽洗涤→脱水→干燥→榨油→粗玉米油,胚芽饼

↓

纤维分离→洗涤脱水→混合→干燥→造粒→饲料

↓

蛋白分离→沉淀浓缩→压滤脱水→干燥→蛋白粉

↓

淀粉精制

↓

淀粉乳

1.2谷氨酸的生产工艺简介

淀粉乳

↓

淀粉酶→液化(喷射)

↓

糖化酶→糖化

↓

过滤

↓

贮糖池

↓

浓缩

↓

发酵罐

↓

成熟发酵醪

↓

过滤→去菌体

↓

沉淀罐

↓前流(用于调节沉淀罐的pH)

离心机→中流(直接回收到沉淀罐)

↓后流(用于离交洗柱)

风干→谷氨酸粉末

1.3 味精提取工艺流程:

纯碱+谷氨酸→中和槽←活性炭

↓

一次中和储罐

↓

板框压滤

↓

纯碱,硫化钠→二次中和桶

↓

板框压滤(除去硫化铁沉淀)

↓

离交柱(碳K15,脱色,除铁)

↓

原液

↓

晶种(味精粉末)→动力结晶槽←碳K15离交柱

↓

助晶体槽

↓

离心机→母液→母液中和桶

↓

湿味精

↓

热风振动硫化床干燥机

↓

振动分选筛

↓

颗粒味精→包装(按颗粒大小分档)。

味精的生产工艺流程味精,也称为谷氨酸钠,是一种食品添加剂,能够增加食物的味道,并提高食物的鲜美程度。

下面将为你介绍味精的生产工艺流程。

味精的生产主要分为五个步骤:玉米淀粉处理、发酵、糖化、提取和结晶。

第一步:玉米淀粉处理。

玉米是味精的主要原料,首先将玉米浸泡在水中,以去除表面的杂质。

然后将玉米研磨成细粉,再把细粉进行筛分,以去除较粗的颗粒。

接下来的步骤是加热和酸化处理,将细粉与酸混合,使细粉中的蛋白质水解为谷氨酸。

第二步:发酵。

将处理过的玉米淀粉溶液加入到发酵罐中,然后添加适量的发酵剂,通常使用谷氨酸盐菌,它能够加速谷氨酸的生成。

发酵过程中,细菌将玉米淀粉中的葡萄糖转化为谷氨酸。

发酵需要一定的时间,通常需要5-7天。

第三步:糖化。

发酵完成后,将发酵液进行糖化处理。

糖化是将淀粉转化为糖的化学反应。

首先将发酵液进行加热,然后加入糖化酶。

糖化酶能够将淀粉分解成糖,进一步增加谷氨酸的含量。

糖化过程通常需要进行一段时间,以确保糖化酶充分作用。

第四步:提取。

糖化完成后,将混合物进行过滤和脱色,以去除杂质和颜色。

然后经过一系列的浓缩、结晶和干燥步骤,将谷氨酸提取出来。

提取过程中,溶液经过蒸馏和浓缩,谷氨酸浓度逐渐增加。

接下来的结晶步骤中,将谷氨酸溶液进行冷却,使谷氨酸结晶出来。

最后,将谷氨酸晶体进行干燥,得到味精的成品。

第五步:包装和质检。

经过上述工艺流程生产出的味精,需要进行包装和质检。

通常将味精用袋子或罐子进行包装,并在包装上标明产品的成分、规格等信息。

然后对产品进行质量检查,包括外观、味道等项目。

以上就是味精的生产工艺流程。

味精不仅在家庭烹饪中广泛应用,也是食品加工行业中的重要原料。

在生产过程中,需要严格控制各个环节的质量,以保证味精的安全和质量。

味精的生产工艺流程

味精(味味朝鲜鲜薄料)是一种常用的增味剂,多用于烹饪中,能够增强食物的鲜味。

味精的生产工艺流程主要包括选料、发酵、提取、精制和包装等环节。

首先是选料。

味精的主要原料是玉米,通过选择优质的玉米进行后续的加工。

所选用的玉米应具有高淀粉含量、低含水率和低杂质含量等优良特性。

接下来是发酵。

将选好的玉米经过研磨成细粉,并添加适量的水和淀粉酶,进行混合制浆。

制浆后将其进行酶解,将淀粉转化为糖,再添加适量的细菌接种液进行发酵。

发酵过程中产生的微生物代谢产物会转化为味精的前体物质谷氨酸。

然后是提取。

发酵完成后的糊状物会经过过滤、离心和结晶等步骤,将味精的前体物质谷氨酸从液态中提取出来。

提取过程中还会加入适量的酸,以调整酸碱平衡,促进味精的结晶。

接着是精制。

提取到的谷氨酸会进行精制处理,通过蒸馏、结晶、沉淀和离心等工艺,将杂质和水分去除,提高味精的纯度。

这一步骤的目的是保证味精的质量和纯净度,以符合国家标准。

最后是包装。

经过精制的味精会进行分装和包装。

根据市场需求,可以选择不同规格的包装容器,如塑料袋、瓶装等。

在包装过程中要注意卫生和质量控制,以确保产品的安全和保存期限。

总的来说,味精的生产工艺流程包括选料、发酵、提取、精制和包装等环节。

通过这一系列的工序,将玉米转化为味精,最终获得鲜美的增味剂。

值得一提的是,在整个工艺流程中要严格控制品质和卫生标准,以保证产品的安全和质量。

味精工艺流程

味精是一种食品添加剂,具有增鲜和调味效果。

以下是味精的工艺流程:

1. 原料选择:味精的主要原料是谷蛋白,通常使用大豆蛋白或麦蛋白。

原料选择应该保证其品质优良、无杂质。

2. 发酵:将所选的原料酵母菌和特定的细菌发酵。

发酵的过程中,酵母菌和细菌将谷蛋白分解为氨基酸。

3. 提取:将发酵后的混合物进行榨取,得到含有氨基酸的浓缩液。

这一步骤是通过物理方法来分离味精所需的氨基酸。

4. 酶解:将浓缩液中的残余蛋白进行酶解。

酶解是通过酶的作用来分解蛋白质,使其转化为氨基酸。

该步骤可以进一步提取味精。

5. 结晶:将酶解后的液体进行过滤和浓缩,使其冷却结晶。

结晶的过程中,味精会形成晶体。

6. 分离与干燥:将结晶后的味精进行筛选,分离出干净的晶体。

然后将晶体进行干燥,以去除多余的水分。

7. 精制:对干燥后的味精进行精制处理。

该步骤有助于提高味精的纯度和品质。

8. 包装:将精制后的味精进行包装。

通常,味精以粉状或颗粒

状出售。

包装的目的是保持味精的新鲜度和品质。

9. 质检:对包装后的味精进行质量检验。

检验项目包括味道、颜色、湿度等。

10. 终端销售:将通过质检的味精产品销售给终端消费者。

通常,味精会用于家庭烹饪、餐馆和食品加工厂。

以上是味精的工艺流程,每一步都非常关键,对于最终的产品质量有着重要的影响。

味精是一种广泛使用的食品添加剂,通过科学的生产工艺,可以保证其安全、卫生、可靠,并且可以提升食品的风味。

1 味精的生产工艺流程简介味精的生产一般分为制糖、谷氨酸发酵、中和提取及精制等 4 个主要工序。

1 .1 液化和糖化因为大米涨价,目前大多数味精厂都使用淀粉作为原材料。

淀粉先要经过液化阶段。

然后在与 B 一淀粉酶作用进入糖化阶段。

首先利用一淀粉酶将淀粉浆液化,降低淀粉粘度并将其水解成糊精和低聚糖,应为淀粉中蛋白质的含量低于原来的大米,所以经过液化的混合液可直接加入糖化酶进入糖化阶段,而不用像以大米为原材料那样液化后需经过板筐压滤机滤去大量蛋白质沉淀。

液化过程中除了加淀粉酶还要加氯化钙,整个液化时间约30min 。

一定温度下液化后的糊精及低聚糖在糖化罐内进一步水解为葡萄糖。

淀粉浆液化后,通过冷却器降温至60 C进入糖化罐,加入糖化酶进行糖化。

糖化温度控制在60 C左右,PH值4 . 5,糖化时间18-32h。

糖化结束后,将糖化罐加热至80 85 C,灭酶30min。

过滤得葡萄糖液,经过压滤机后进行油水分离(一冷分离,二冷分离),再经过滤后连续消毒后进入发酵罐。

1. 2 谷氨酸发酵发酵谷氨酸发酵过程消毒后的谷氨酸培养液在流量监控下进入谷氨酸发酵罐,经过罐内冷却蛇管将温度冷却至32 C,置入菌种,氯化钾、硫酸锰、消泡剂及维生素等,通入消毒空气,经一段时间适应后,发酵过程即开始缓慢进行。

谷氨酸发酵是一个复杂的微生物生长过程,谷氨酸菌摄取原料的营养,并通过体内特定的酶进行复杂的生化反应。

培养液中的反应物透过细胞壁和细胞膜进入细胞体内,将反应物转化为谷氨酸产物。

整个发酵过程一般要经历 3 个时期,即适应期、对数增长期和衰亡期。

每个时期对培养液浓度、温度、PH 值及供风量都有不同的要求。

因此,在发酵过程中,必须为菌体的生长代谢提供适宜的生长环境。

经过大约34 小时的培养,当产酸、残糖、光密度等指标均达到一定要求时即可放罐。

1 .3 谷氨酸提取与谷氨酸钠生产工艺该过程在提取罐中进行。

利用氨基酸两性的性质,谷氨酸的等电点在为pH3 .0 处,谷氨酸在此酸碱度时溶解度最低,可经长时间的沉淀得到谷氨酸。

味精的工艺流程味精的工艺流程包括提取原料、发酵、提取纯化和结晶等环节。

首先,味精的原料一般采用谷类、豆类等富含蛋白质的植物材料。

原料的提取通常使用水浸提法。

将植物材料浸泡在水中,在适当的条件下,使可溶性物质(主要是蛋白质)溶解在水中,形成原料浸提液。

接着,原料浸提液经过除杂、脱色、脱脂等工序进行粗制。

首先,对浸提液进行除杂处理,去除其中的杂质和固体颗粒。

然后,采用适当的方法,如活性炭吸附法或氯化钙沉淀法,对浸提液进行脱色操作,以去除其中的色素。

最后,对浸提液进行脱脂,去除其中的脂肪和油脂成分,得到粗制液。

然后,粗制液通过发酵工艺转化为发酵液。

发酵是味精生产的关键环节。

首先,将粗制液中的蛋白质进行水解,得到氨基酸溶液。

然后,加入适量的碳源和微生物发酵剂,进行发酵反应。

通过微生物代谢,氨基酸转化为谷氨酸,进一步产生氨基酸盐酸盐结晶核。

发酵反应一般在适宜的温度和pH值下进行,并采取一系列的控制措施,如搅拌、通气、控制发酵物料的浓度和溶气量等。

接下来,发酵液经过提取纯化过程,得到纯化液。

提取纯化主要包括酸抽提、盐分析和溶剂析出等步骤。

首先,通过加酸使发酵液中的谷氨酸转化为谷氨酸盐酸盐结晶,将其与其他杂质分离。

然后,对盐酸盐结晶进行水洗、干燥和粉碎处理。

最后,将粉碎的盐酸盐结晶送入提取装置,采用溶剂析出的方法,去除其中的杂质,得到纯化后的味精溶液。

最后,纯化液通过结晶工艺得到味精结晶。

结晶一般采用真空结晶或冷却结晶的方法。

通过适当的温度控制和搅拌,使溶液中的味精成分结晶,然后通过过滤、洗涤和干燥操作,得到精制的味精结晶。

最后,对结晶的味精进行包装、包装、贴标等后续工作,即完成了味精的生产工艺。

综上所述,味精的工艺流程包括提取原料、发酵、提取纯化和结晶等环节。

通过这些环节的处理,原料得到充分利用,最终生产出质量上乘的味精产品。

味精作为一种重要的调味品,广泛应用于食品加工等领域,为人们的饮食提供了美味和方便。

味精生产工艺流程味精,又称味精钠,是一种常用的调味品,具有增强食物鲜味的作用。

味精的生产工艺流程经过多道工序,包括发酵、提取、结晶、干燥等环节。

下面将详细介绍味精的生产工艺流程。

1. 原料准备。

味精的主要原料是淀粉,通常使用玉米淀粉或高粱淀粉。

此外,还需要氨基酸和盐酸等辅料。

这些原料需要经过严格的筛选和净化,确保质量符合要求。

2. 发酵。

首先,将淀粉加入水中形成淀粉糊,再加入氨基酸和盐酸等辅料,混合均匀后进行发酵。

发酵的目的是将淀粉转化为可溶性物质,为后续的提取工作奠定基础。

3. 提取。

经过发酵的淀粉糊经过提取工序,将其中的可溶性物质提取出来。

这一步通常采用离心机等设备进行,将淀粉糊中的固体和液体分离,得到含有氨基酸和盐酸的溶液。

4. 中和。

提取得到的溶液需要进行中和处理,即将其中的盐酸中和掉,使溶液呈中性或微碱性。

这一步通常采用碳酸钠等中和剂进行处理。

5. 结晶。

中和后的溶液通过加热浓缩,使其中的氨基酸和其他溶质逐渐结晶沉淀。

结晶过程需要控制温度和时间,以确保结晶体的纯度和形态。

6. 过滤。

结晶后的物料需要进行过滤,将其中的杂质和未结晶物质去除,得到纯净的味精晶体。

7. 干燥。

经过过滤的味精晶体需要进行干燥处理,将其中的水分去除,使其成为干燥的味精产品。

通常采用流化床干燥机等设备进行干燥处理。

8. 包装。

最后,干燥的味精产品通过包装机进行包装,通常采用铝箔袋或塑料袋包装。

包装过程需要严格控制卫生条件,确保产品的品质和安全性。

以上就是味精生产的工艺流程,经过这些步骤,原料经过发酵、提取、结晶、干燥等工序,最终成为我们常见的味精调味品。

在整个生产过程中,需要严格控制各个环节的工艺参数,确保产品的质量和安全性。

同时,对生产设备和生产环境也有严格的要求,以确保味精产品符合卫生标准和食品安全要求。

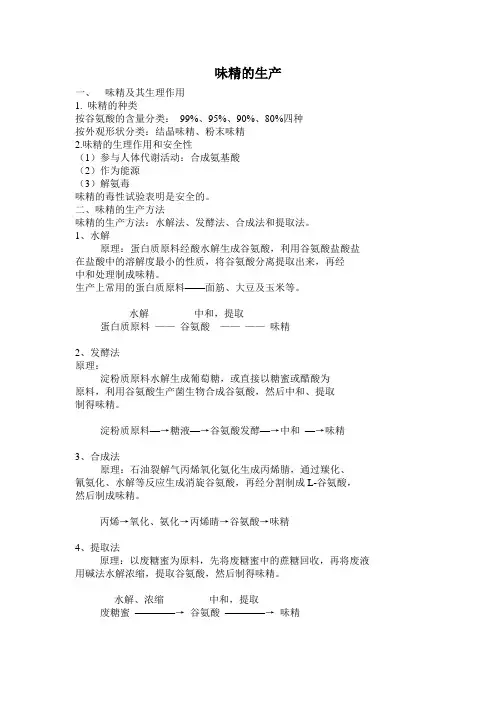

味精的生产一、味精及其生理作用1. 味精的种类按谷氨酸的含量分类:99%、95%、90%、80%四种按外观形状分类:结晶味精、粉末味精2.味精的生理作用和安全性(1)参与人体代谢活动:合成氨基酸(2)作为能源(3)解氨毒味精的毒性试验表明是安全的。

二、味精的生产方法味精的生产方法:水解法、发酵法、合成法和提取法。

1、水解原理:蛋白质原料经酸水解生成谷氨酸,利用谷氨酸盐酸盐在盐酸中的溶解度最小的性质,将谷氨酸分离提取出来,再经中和处理制成味精。

生产上常用的蛋白质原料——面筋、大豆及玉米等。

水解中和,提取蛋白质原料——谷氨酸————味精2、发酵法原理:淀粉质原料水解生成葡萄糖,或直接以糖蜜或醋酸为原料,利用谷氨酸生产菌生物合成谷氨酸,然后中和、提取制得味精。

淀粉质原料—→糖液—→谷氨酸发酵—→中和—→味精3、合成法原理:石油裂解气丙烯氧化氨化生成丙烯腈,通过羰化、氰氨化、水解等反应生成消旋谷氨酸,再经分割制成L-谷氨酸,然后制成味精。

丙烯→氧化、氨化→丙烯睛→谷氨酸→味精4、提取法原理:以废糖蜜为原料,先将废糖蜜中的蔗糖回收,再将废液用碱法水解浓缩,提取谷氨酸,然后制得味精。

水解、浓缩中和,提取废糖蜜————→谷氨酸————→味精二、味精的生产工艺图三、原料来源谷氨酸发酵以糖蜜和淀粉为主要原料。

糖蜜:是制糖工厂的副产物,分为甘蔗糖蜜和甜菜糖蜜两大类。

淀粉:来自薯类、玉米、小麦、大米等1、淀粉的预处理(1)淀粉的水解原料→粉碎→加水→液化→糖化→淀粉水解糖(2)淀粉的液化在 -淀粉酶的作用将淀粉水解生成糊精和低聚糖。

(3)淀粉的糖化在糖化酶(如曲霉菌糖化剂)的作用下将糊精和低聚糖水解成葡萄糖。

喷射液化器出口温度控制在100-105℃,层流罐温度维持在95-100 ℃,液化时间约1h,然后进行高温灭酶。

淀粉浆液化后,通过冷却器降温至60 ℃进入糖化罐,加入糖化酶进行糖化。

糖化温度控制在60 ℃左右,pH值4.0-4.4,糖化时间48h.糖化结束后,将糖化罐加热至80-85 ℃,灭酶30min.过滤得葡萄糖液。

味精生产流程味精生产工程设计味精生产流程框图:淀粉、水→调浆(加NaCO3、和淀粉酶)→喷射液化→保温灭菌→过滤→层流罐→贮罐→冷却→糖化(先调pH再加糖化酶)→灭酶→离心过滤→得葡萄糖液→冷却→发酵罐发酵→冷却→等电点中和→谷氨酸晶体→加水溶解→二次中和→得谷氨酸钠溶液→活性炭脱色→过滤→离子交换脱金属离子→浓缩→蒸发结晶→分离出湿味精→干燥→得晶体味精→筛选→分装主要参数:产量:5吨/天糊化糖化工序:糊化工序:调浆时淀粉浓度为35%,调浆罐进入盘管的蒸气温度控制在30℃,用NaCO3调pH6.4。

料液经泵输送和蒸汽一起进行喷射液化,也就是糊化过程,蒸汽的温度为120℃,喷射液化器出口温度为100~105℃,喷射液化时间为1h。

液化好的料液经管道过滤除去大的颗粒后进入缓冲罐,缓冲罐的温度为95~100℃。

这一工序中包括流体输送,传热,过滤,特别说明管道过滤不用计算只是增加阻力。

糖化工序:经高温糊化的淀粉糊有离心泵泵至层流罐,层流罐的温度为95~100℃。

进入糊化罐前料液要求冷却到60℃,用HCl调节pH值至4.0~4.4,采取酶解法糖化,糊化温度60℃,时间48h。

糖化率为90%,即1克淀粉生成0.9克葡萄糖。

糊化好的料液经蒸汽灭酶,灭酶温度为80~85℃,然后离心过滤除去滤渣,得到糖化液。

这一工序中包括流体输送,传热(三次),过滤。

发酵工序:过滤的滤液冷却到32℃,进入发酵罐发酵,用冷却水调温,每隔12小时升温1~2℃,当发酵时间接近34h时,温度升至37℃。

加水使糖化液浓度为14%,发酵时间为34h,发酵菌种的产酸量与葡萄糖量之比为50%。

发酵完的料液进行离心分离后进入谷氨酸提取工序。

这一工序中包括传热,离心分离。

谷氨酸提取工序发酵液进入等电点中和罐,进入罐前使温度降为22℃。

谷氨酸的等电点为pH3.2。

加硫酸调节pH值,该过程要先以较快的速率加酸,将pH先调整至5.0,停止加酸与搅拌1.5h,保证晶体增长。

味精生产工艺流程

味精(化学名:谷氨酸钠)的生产工艺流程通常包括以下步骤:

1. 原料准备:准备淀粉、大豆蛋白、糖蜜等原料。

淀粉通过酶解和糖化,转化为葡萄糖;大豆蛋白通过水解和精制处理,得到氨基酸的水解液。

2. 发酵:将得到的葡萄糖和氨基酸水解液进行发酵。

首先,将葡萄糖进行发酵,得到丙酮酸、苹果酸等化合物。

然后,将氨基酸水解液加入发酵液中,经细菌发酵作用,转化成味精。

3. 激发:将发酵产物进行激发处理,使其中的味精更为纯净。

通常使用醇洗法或醇提法进行激发。

4. 结晶:将激发后的溶液经冷却、结晶处理,产生结晶体。

5. 分离:将结晶体与母液分离,通常使用离心或过滤等方法进行。

6. 干燥:将分离得到的味精结晶体进行干燥处理,去除多余的水分。

7. 粉碎:对干燥后的味精进行破碎、粉碎,使颗粒变得均匀细小。

8. 包装:将粉碎后的味精进行包装,通常使用纸箱或袋装进行。

以上为通常的味精生产工艺流程,具体操作过程可能会有所差异,根据不同厂家和工艺的不同而有所调整。

味精生产工艺流程味精,化学名称为味精钠,是一种常用的调味剂,也是一种呈梅沙酸钠的白色晶体粉末,味道鲜美,能够增强食品的鲜味。

味精的生产工艺流程主要包括原料准备、发酵、提取、结晶、脱色、干燥和包装等环节。

下面详细介绍味精的生产工艺流程。

1.原料准备:味精的主要原料是淀粉和氨基酸。

在味精的生产中,一般会选择谷物或豆类等淀粉作为原料,通过淀粉水解制备氨基酸。

而氨基酸是味精的主要成分,常用的氨基酸有谷氨酸和谷氨酰胺。

此外,生产味精所需的其他原料还包括维生素、矿物质和微量元素等。

2.发酵:在味精的生产中,首先要进行发酵过程。

将淀粉加水稀释形成淀粉糊,然后加入氨基酸和维生素,经过一定时间的发酵,微生物会将淀粉糊中的氨基酸转化为谷氨酸,从而制备出谷氨酸溶液。

3.提取:将经过发酵的谷氨酸溶液进行提取过程。

提取原理是利用水溶性离子交换树脂或吸附树脂,将谷氨酸与树脂之间发生吸附作用,再通过洗脱的方式将谷氨酸从树脂上解吸出来形成谷氨酸溶液。

4.结晶:提取得到的谷氨酸溶液,通过结晶工艺进行结晶处理。

将溶液加热至一定温度后,控制降温速度和搅拌速度,使溶液中的谷氨酸开始结晶,在结晶过程中不断加入搅拌剂和控制结晶速度,最终获得谷氨酸结晶体。

5.脱色:经过结晶得到的谷氨酸结晶体通常呈淡黄色,需要进行脱色处理。

通常采用活性炭吸附法,将谷氨酸结晶体与活性炭混合,再通过过滤和洗涤等工艺将颜色较深的杂质吸附去除,使味精呈现白色晶体。

6.干燥:将经过脱色处理的味精结晶体进行干燥工艺,将其转变为味精粉末。

通常采用喷雾干燥法或真空干燥法,将味精溶液喷入热空气中蒸发,最终得到味精的粉末状成品。

7.包装:最后一步是将干燥后的味精粉末进行包装。

味精通常以袋装或瓶装形式出售,包装要求严格,保证产品的质量和卫生安全。

总的来说,味精的生产工艺流程相对复杂,需要通过发酵、提取、结晶、脱色、干燥和包装等多个环节精心处理,才能生产出高品质的味精产品。

同时,生产味精的厂家还需要严格遵守卫生标准和质量管理体系,以确保产品的安全和可靠性。

味精生产工艺流程

味精是一种常用的调味品,它能够增添食品的鲜味,提升食欲。

下面我们来了解一下味精的生产工艺流程。

首先,味精的生产是以淀粉为原料的。

淀粉是从各种植物的种子或根茎中提取出来的,如玉米、土豆等。

这些植物经过清洗、剥皮、磨碎等处理后,将植物的颗粒细胞破坏,使淀粉释放出来。

接下来,将提取出来的淀粉与适量的水混合,加热到一定温度,使淀粉颗粒糊化。

糊化是将淀粉的颗粒结构破坏,使得淀粉能够溶解在水中,这样便于后续的发酵。

然后,将糊化的淀粉液注入发酵罐中。

在发酵罐中加入一定比例的微生物,如谷氨酸操纵菌,利用谷氨酸操纵菌分解淀粉,产生谷氨酸。

谷氨酸是味精的主要成分,它是一种天然的氨基酸,呈现出浓郁的鲜味。

接着,在发酵过程中,需要控制合适的温度和湿度,促进微生物的生长和代谢。

此外,还需要添加适量的营养物质,如蛋白质、酵母粉等,以供微生物生长所需。

发酵完成后,将发酵液通过过滤和脱色等处理,除去微生物和杂质,得到纯净的味精液。

随后,通过浓缩和干燥等工艺,将味精液转化为固体味精。

最后,对固体味精进行粉碎和包装,使其成为市售的味精产品。

在包装过程中,要保证产品的卫生和质量,以确保产品的安全和稳定性。

以上就是味精的生产工艺流程。

味精生产需要严格控制各个环节的参数和质量,确保产品的品质达到标准,同时要注重环保和节能,减少对环境的污染。

味精在食品工业中具有重要的作用,可以为食品增添鲜味,提升食欲,让人们享受美食的同时,也要合理使用味精,保持饮食的均衡和健康。

味精车间工艺操作规程一、工艺流程:1.原料准备:将所需原料按配方比例准备好,包括谷氨酸、淀粉、水等。

2.混合制浆:将淀粉和水按比例混合,制成浆状物。

3.糊化:将制浆状物加热,使其糊化,形成糊化液。

4.发酵:将糊化液与谷氨酸混合,静置一段时间,进行发酵反应。

5.过滤:将发酵液进行过滤,去除其中的杂质。

6.蒸发浓缩:将过滤后的液体进行蒸发浓缩,使其达到所需浓度。

7.结晶:将浓缩后的液体进行冷却结晶,得到味精晶体。

8.产品分装:将味精晶体进行分装,包装成所需大小的袋装或瓶装产品。

9.成品包装:将分装好的产品进行成品包装,如纸箱或塑料袋。

二、操作步骤:1.原料准备:1.1具备原料的品质检测报告,确保原料的质量符合要求。

1.2按照配方比例,将所需原料准备好,放置在指定的储存区域。

1.3严禁将不符合质量要求的原料投入生产,如发霉、受潮等。

2.设备准备:2.1检查各设备的工作状态,确保设备正常运转。

2.2清洗设备,确保设备内部卫生,避免交叉污染。

2.3检查设备的温度、压力等参数的设定,确保符合工艺要求。

3.混合制浆:3.1将淀粉和水按配方比例放入搅拌罐中。

3.2调节搅拌速度和时间,使混合均匀。

3.3将制浆好的混合物加热至糊化温度,并保持一段时间,使其糊化。

3.4检查糊化液的浓度和温度,确保符合要求。

4.发酵:4.1将糊化液与谷氨酸按配方比例混合,放入发酵罐中。

4.2封闭发酵罐,进行发酵反应,时间视具体情况而定。

4.3检查发酵液的PH值和温度,确保符合要求。

5.过滤:5.1将发酵液经过过滤设备进行过滤,去除其中的杂质。

5.2定期清洗过滤设备,防止堵塞和交叉污染。

6.蒸发浓缩:6.1将过滤后的液体放入蒸发器中,进行蒸发浓缩。

6.2根据工艺要求,调节蒸发器的温度和压力,保持一定的浓缩速率。

6.3检查浓缩液的浓度和温度,确保符合要求。

7.结晶:7.1调整蒸发浓缩后的液体的温度,使其逐渐冷却至结晶温度。

7.2微量搅拌结晶液,促进晶体的生成。

味精的工艺流程味精,又称味精钠,是一种常用的调味品,具有增鲜、提鲜的作用。

它是一种晶体状的白色粉末,呈现出极强的味道,可以使食物更加美味可口。

味精的生产工艺经过多年的发展,已经非常成熟,下面将介绍味精的生产工艺流程。

1. 原料准备。

味精的主要原料是淀粉和氨基酸。

淀粉通常来自玉米或小麦,而氨基酸则可以通过发酵或化学合成得到。

在生产过程中,淀粉和氨基酸的比例会根据产品的要求进行调整。

2. 淀粉的预处理。

首先,将淀粉与水混合,形成淀粉浆。

然后,将淀粉浆进行糊化处理,即在高温下加热,使淀粉颗粒膨胀破裂,形成糊状物。

接着,将糊状物冷却并干燥,最终得到淀粉粉末。

3. 氨基酸的发酵或合成。

对于通过发酵得到的氨基酸,首先需要选取适当的微生物菌种,然后进行发酵培养。

而对于化学合成的氨基酸,则需要进行一系列的化学反应,得到目标产物。

4. 混合和发酵。

将淀粉粉末和氨基酸按一定比例混合,然后加入适量的水,形成混合物。

接着,将混合物进行发酵,通常在恒温恒湿的条件下进行,利用微生物的代谢活动产生味精。

5. 提取和精制。

经过发酵后的混合物中含有大量的味精,但还需要进行提取和精制才能得到纯净的味精。

首先,将发酵液进行脱水,得到味精浆。

然后,通过结晶、过滤等工艺步骤,将味精从浆液中提取出来。

最后,对提取得到的味精进行干燥,得到味精的成品。

6. 包装和储存。

最后,将得到的味精进行包装,通常采用铝箔袋或塑料袋进行包装。

包装完成后,味精需要进行质量检验,并进行合适的储存,以确保产品的品质和稳定性。

通过以上工艺流程,味精的生产过程就完成了。

这个过程中充分利用了淀粉和氨基酸的特性,通过发酵和精制等步骤,最终得到了高纯度的味精产品。

同时,生产过程中需要严格控制各个环节的参数,确保产品的质量和安全性。

随着科技的不断进步,味精的生产工艺也在不断完善,为人们提供更加美味的食品。

味精的生产

一、味精及其生理作用

1. 味精的种类

按谷氨酸的含量分类:99%、95%、90%、80%四种

按外观形状分类:结晶味精、粉末味精

2.味精的生理作用和安全性

(1)参与人体代谢活动:合成氨基酸

(2)作为能源

(3)解氨毒

味精的毒性试验表明是安全的。

二、味精的生产方法

味精的生产方法:水解法、发酵法、合成法和提取法。

1、水解

原理:蛋白质原料经酸水解生成谷氨酸,利用谷氨酸盐酸盐在盐酸中的溶解度最小的性质,将谷氨酸分离提取出来,再经

中和处理制成味精。

生产上常用的蛋白质原料——面筋、大豆及玉米等。

水解中和,提取

蛋白质原料——谷氨酸————味精

2、发酵法

原理:

淀粉质原料水解生成葡萄糖,或直接以糖蜜或醋酸为

原料,利用谷氨酸生产菌生物合成谷氨酸,然后中和、提取

制得味精。

淀粉质原料—→糖液—→谷氨酸发酵—→中和—→味精

3、合成法

原理:石油裂解气丙烯氧化氨化生成丙烯腈,通过羰化、

氰氨化、水解等反应生成消旋谷氨酸,再经分割制成L-谷氨酸,

然后制成味精。

丙烯→氧化、氨化→丙烯睛→谷氨酸→味精

4、提取法

原理:以废糖蜜为原料,先将废糖蜜中的蔗糖回收,再将废液用碱法水解浓缩,提取谷氨酸,然后制得味精。

水解、浓缩中和,提取

废糖蜜————→谷氨酸————→味精

二、味精的生产工艺图

三、原料来源

谷氨酸发酵以糖蜜和淀粉为主要原料。

糖蜜:是制糖工厂的副产物,分为甘蔗糖蜜和甜菜糖蜜两大类。

淀粉:来自薯类、玉米、小麦、大米等

1、淀粉的预处理

(1)淀粉的水解

原料→粉碎→加水→液化→糖化→淀粉水解糖

(2)淀粉的液化

在 -淀粉酶的作用将淀粉水解生成糊精和低聚糖。

(3)淀粉的糖化

在糖化酶(如曲霉菌糖化剂)的作用下将糊精和低聚糖水解成葡萄糖。

喷射液化器出口温度控制在100-105℃,层流罐温度维持在95-100 ℃,液化时间约1h,然后进行高温灭酶。

淀粉浆液化后,通过冷却器降温至60 ℃进入糖化罐,加入糖化酶进行糖化。

糖化温度控制在60 ℃左右,pH值4.0-4.4,糖化时间48h.糖化结束后,将糖化罐加热至80-85 ℃,灭酶30min.过滤得葡萄糖液。

喷射液化器层流罐

糖化罐

四、谷氨酸菌种的培养

1、谷氨酸发酵菌的特征和分类

谷氨酸发酵菌分属于棒杆菌属、短杆菌属、小节菌属和节杆菌属中的细菌。

⑴棒杆菌属

细胞为直或微弯的杆菌,常呈一端膨大的棒状,不运动,革兰氏染色阳性。

例如,AS.1.299,AS.1.542等。

⑵短杆菌属

细胞为短的不分支的直杆菌,大多数不运动,革兰氏染色阳性。

⑶小节菌属

为杆状菌,形状和排列都和棒杆菌相似,有时呈球杆菌状。

⑷节杆菌属

主要特点是在培养过程中出现细胞形态由球菌变杆菌,由杆菌变球菌。

一般不运动。

我国谷氨酸发酵生产中使用的菌株主要有北京棒杆菌AS.1.299

钝齿棒杆菌AS.1.542、HU7251、672等。

2、谷氨酸菌种的扩大培养

普遍采用二级种子培养流程:

即保藏菌种→斜面种子→摇瓶种子培养→种子罐→发酵罐

(1)、菌种的扩大培养

斜面菌种培养:32℃培养

将培养好的培养基分装于1000ml三角瓶中,每瓶装200~250ml液体培养基,瓶口用6层纱布加一层绒布包扎,在0.1MPa的蒸汽压下灭菌30min。

每只斜面菌种接种3只一级种子三角瓶。

接种后,32℃振荡培养12h。

培养好的一级种子放在4℃冰箱备用。

(b)、二级种子的培养

通常使用种子罐培养,种子罐的大小是根据发酵罐的容积配套确定的。

二级种子的数量是发酵培养液体积的1%。

二级种子的培养温度为32℃,时间为7~10h

(2)、种子的质量要求

(a)、镜检菌体健壮,排列整齐,大小均匀,呈单个或八字形排列。

革兰氏染色阳性。

(b)、要求二级种子活力旺盛,对数期种子的呼吸强度(QO2)大于1000 lO2/ml·h。

(c)、平板检查,菌落蛋黄色,中间隆起,表面湿润,有光泽边缘整齐,呈半透明状。

(d)、小摇瓶发酵试验,产酸稳定,并在高峰

五、谷氨酸合成途径

1、谷氨酸发酵的控制

(1)、温度的控制

国内常用菌株的最适生长温度为30-34℃,产生谷氨酸的最适温度为34~36℃。

0~12h的发酵前期,主要是长菌阶段;发酵12h后,菌体进入平衡期,增殖速度变得缓慢;温度提高到34~36℃,谷氨酸的生成量就增加。

(2)、PH控制

▪一般发酵前期pH控制在7.5-8.5左右,发酵中、后期pH控制在7.0~7.2,调低pH的目的在于提高与谷氨酸合成有关的酶的活力。

▪尿素被谷氨酸生产菌细胞的脲酶所分解放出氨,因而发酵液的pH会上升。

▪发酵过程中,由于菌体不断利用氨,以及有机酸和谷氨酸等代谢产物进入发酵液,使N源不足和发酵液pH下降,需再次流加尿素。

(3)、溶解氧的控制

▪谷氨酸产生菌是兼性好氧菌。